Изобретение относится к запорному клапану с корпусом, имеющим входное и выходное отверстия, между которыми расположена область потока, с уплотнительной вставкой в области потока и скользящим элементом, взаимодействующим с областью контакта уплотнительной вставки, когда клапан находится в закрытом состоянии.

Запорный клапан такого типа известен из патента США 2934313. Запорный клапан, описанный в этом патенте, имеет корпус из четырех частей и нижнюю часть корпуса, на которой закреплена крышка корпуса с помощью болтов. На двух сторонах, обращенных друг к другу, нижняя часть корпуса и крышка корпуса образуют круглые отверстия, каждое из которых имеет резьбу. Труба с сопряженной резьбой может быть ввинчена в каждое из двух отверстий. Все четыре части образуют канал течения потока. Поперечное сечение потока этого канала может быть закрыто скользящим элементом, который может быть опущен из крышки корпуса в направлении, поперечном направлению потока в канале течения потока. Для уплотнения зон соединения частей корпуса и областей контакта между скользящим элементом и корпусом запорный клапан содержит уплотнительную вставку, выполненную из резины. Уплотнительная вставка имеет трубчатую форму. Внутри уплотнительной вставки поперечное сечение потока по существу ограничено металлическими кольцами,, установленными в уплотнительной вставке. Металлические кольца служат для целей сохранения открытым поперечного сечения потока внутри уплотнительной вставки.

Патент США 5279320 описывает запорный клапан со скользящим элементом, имеющим канавки на каждой стороне. При открытии и закрытии запорного клапана скользящий элемент будет направляться с помощью канавок через соответствующие дорожки на корпусе запорного клапана. Скользящий элемент имеет сердцевину, покрытую пластиком. В области канавок покрытие сердцевины выполнено из твердого полимерного материла для уменьшения трения. В остальных областях, в которых скользящий элемент опирается на корпус в закрытом состоянии, покрытие выполнено из мягкого полимерного материала. Это обеспечивает хорошее уплотнение.

В патенте DE 4325192 A1 описан дисковый запорный клапан. В этой конструкции возможна сборка и разборка в направлении движения запорного клапана. Для этой цели дисковый запорный клапан имеет скользящий корпус, разделенный на верхнюю часть корпуса и нижнюю часть корпуса. В скользящем корпусе расположено уплотнительное покрытие с круглыми отверстиями. Когда требуется заменить уплотнительное покрытие, верхняя часть корпуса может быть отделена от нижней части корпуса вместе с уплотнительным покрытием. Таким образом, уплотнительное покрытие верхней части корпуса может быть заменено. Более того, уплотнительное покрытие имеет отдельное поперечное уплотнение, которое может быть удалено отдельно от оставшегося уплотнительного покрытия при разборке дискового запорного клапана.

При работе, например в системах технического водоснабжения, запорные клапаны должны гарантировать надежное запирание в течение относительно длительного срока службы (до 50 лет).

Для этой цели известные запорные клапаны имеют относительно мягкие уплотнения простой формы. Эти уплотнения должны быть относительно плотно закреплены в корпусе или должны быть наложены на отдельные элементы в качестве покрытий. Таким образом, во время работы предотвращают деформацию уплотнений существующим давлением жидкости или газа, которое может их повредить или создать препятствие для свободного течения. В известных запорных клапанах с цилиндрической областью потока вероятность такой деформации значительно уменьшена за счет частей корпуса или других несущих элементов из относительно прочного материала.

Изобретение ставит целью повышение надежности запорного клапана, таким образом предложен запорный клапан, имеющий корпус, содержащий нижнюю часть и верхнюю часть, разделенные фланцевым соединением; первую боковую входную часть, содержащую входное отверстие корпуса и вторую боковую выходную часть, содержащую выходное отверстие корпуса; прижимные соединения между указанными первой боковой входной частью и нижней и верхней частями и между указанными второй боковой выходной частью и нижней и верхней частями соответственно; и уплотнительную вставку, зажатую между нижней частью, верхней частью и первой входной и второй выходной боковыми частями; и скользящий элемент, выполненный с возможностью скольжения в корпусе между первым положением, в котором он образует запорный барьер между входным и выходным отверстиями, и вторым положением, в котором запорный барьер отсутствует, причем уплотнительная вставка имеет отверстие напротив входного отверстия и выходного отверстия, и содержит дополнительно область контакта, выполненную для герметичного контакта со скользящим элементом в процессе его скольжения между указанными положениями, причем указанный барьер образует герметичный контакт, когда скользящий элемент находится в первом положении. Запорный клапан, предложенный в изобретении, отличается тем, что уплотнительная вставка содержит жесткий корпус, неразъемно соединенный с областями, имеющими меньшую жесткость, чем у указанного жесткого корпуса, причем указанные области с меньшей жесткостью содержат указанную область контакта и прижимные зоны в указанных фланцевых соединениях и зоны, зажатые между первой входной боковой частью и нижней и верхней частями и между второй выходной боковой частью и нижней и верхней частями.

Вставка, выполненная согласно изобретению, таким образом, предназначена для сборки в корпусе запорного клапана, имеющем входное и выходное отверстия, между которыми расположена область потока, причем указанная вставка клапана содержит трубчатую часть, расположенную в области потока и выполненную для установки в ней скользящего элемента. Вставка отличается тем, что трубчатая часть содержит жесткий корпус, по меньшей мере, часть которого выполнена с возможностью герметичного перекрытия при взаимодействии с частью указанного скользящего элемента и неразъемно соединена с материалом, имеющим меньшую жесткость, чем жесткость указанного жесткого корпуса.

Следует отметить, что определение «уплотнительная вставка» описывает отдельный элемент, который может быть также использован независимо от других компонентов запорного клапана. Дополнительная область частично также выполняет функции уплотнения и может, таким образом, для удобства, быть названной уплотнительной областью.

Жесткий корпус обеспечивает возможность выполнения уплотнительной вставки практически любой желаемой формы и размеров без необходимости повышения ее жесткости с помощью дополнительных несущих элементов. Например, уплотнительная вставка такого типа также может иметь большие отверстия круглой формы, свободные поперечные сечения которых остаются открытыми благодаря жесткости уплотнительной вставки. Таким образом, можно использовать большое разнообразие форм уплотнительной вставки. Уплотнительные вставки могут также иметь относительно сложные формы. Полученная таким образом свобода в использовании уплотнительных вставок теперь делает возможным обеспечивать большие внутренние области запорного клапана с помощью соответствующей уплотнительной вставки. В этой связи для уплотнительной вставки может быть использован материал, который можно обрабатывать легче и с более высокой точностью, чем корпус запорного клапана. Таким образом, различные области запорного клапана могут быть изготовлены с более высокой точностью и с большей легкостью. Особенно в областях, взаимодействующих со скользящим элементом, эта повышенная точность является большим преимуществом. Именно в этих зонах уплотняющая вставка может дать более герметичное уплотнение и уменьшенный износ материала. Оставшиеся области могут по-прежнему изготавливаться из жестких материалов, например, из чугуна. Дополнительно к точному воспроизведению формы уплотнительной вставки дополнительная область уменьшенной жесткости может также обеспечить хорошее уплотнение в желаемых областях. Больше нет необходимости в использовании отдельных уплотнений. Наоборот, уплотнение образовано участками зон дополнительной области с уменьшенной жесткостью, образующей один модуль вместе с более жестким корпусом. Кроме того, вариант выполнения в виде одного модуля, содержащего жесткий корпус и дополнительную область, обеспечивает существенное упрощение сборки. Кроме того, неразъемное соединение обеспечивает улучшенные уплотнительные свойства уплотнительной вставки. Соединение может быть, например, достигнуто с помощью склеивания.

Особым преимуществом является то, что неразъемное соединение выполнено на молекулярном уровне. Это обеспечивает оптимальное соединение между отдельными областями уплотнительной вставки. Таким образом, улучшены уплотняющие свойства уплотнительной вставки.

Преимуществом является выполнение уплотнительной вставки из пластмассы. Использование пластмассы обеспечивает простое и точное функционирование уплотнительной вставки. Кроме того, использование пластмассы снижает стоимость изготовления уплотнительной вставки.

Преимуществом является наличие в пластмассе жестких и мягких компонентов, причем жесткий корпус выполнен из жесткого компонента, а дополнительная область выполнена из мягкого компонента. Использование двух компонентов пластмассы обеспечивает хорошее соединение между различными областями уплотнительной вставки. Таким образом, оказываются улучшены уплотнительные свойства уплотнительной вставки. Кроме того, при этом уплотнительные вставки относительно сложных форм могут быть изготовлены относительно легко и с высокой точностью.

Кроме того, предпочтительно использовать в качестве жесткого компонента полиоксиметилен (РОМ). Использование этой пластмассы обеспечивает высокую степень точности при изготовлении уплотнительной вставки. Последующая обработка уплотнительной вставки, изготовленной из этой пластмассы, может быть ограничена доводкой.

В качестве мягкого компонента предпочтительно использовать этилен-пропилендиен мономер (EPDM). Использование этой пластмассы дает дополнительные области с высокой гибкостью. Таким образом, благодаря использованию этого материала также получают относительно хорошее уплотнение.

В еще одном предпочтительном варианте выполнения между уплотнительной вставкой и корпусом расположен материал-заполнитель. Благодаря использованию такого материала-заполнителя может быть оптимизировано удержание уплотнительной вставки в корпусе. Таким образом могут быть уменьшены возможные деформации уплотнительной вставки во время работы. Кроме того, материал-заполнитель обеспечивает хорошее уплотнение между уплотнительной вставкой и корпусом таким образом, что там не собирается стоячая вода.

В еще одном или альтернативном варианте выполнения уплотнительная вставка снабжена отверстиями. Через эти отверстия вода может проникать в область между уплотнительной вставкой и корпусом. Обычно невозможно полностью избежать проникновения воды. Когда не принимают никакие дополнительные меры, существует риск того, что вода останется в этой области, и в ней, например, могут размножаться микроорганизмы. В частности, при использовании запорного клапана для управления системами снабжения питьевой водой это нежелательно, а во многих случаях недопустимо. Если в уплотнительной вставке выполнены отверстия, то может быть достигнута постоянная циркуляция воды, то есть риск образования областей со стоячей водой, в которой могут размножаться микроорганизмы, существенно уменьшен. На герметичность клапана, однако, эти отверстия не влияют.

Предпочтительно, чтобы отверстия были выполнены в направляющей части. Здесь самый высокий риск образования застойных зон между корпусом и уплотнительной вставкой, в которых может собираться вода. Когда отверстия расположены в направляющей части или, по меньшей мере, главным образом в направляющей части риск образования застойных зон в направляющей части уменьшается.

Преимуществом является наличие у уплотнительной вставки, по меньшей мере, одной прижимной зоны, которая может быть зажата, по меньшей мере, между двумя частями корпуса. Например, такая прижимная зона дополнительной области может быть вставлена в канавку или в иное углубление, форма которого соответствует форме прижимной зоны. Соответствующий компонент другой части корпуса будет при этом сжимать прижимную зону в канавке при соединении вместе двух частей корпуса. Таким образом, может быть обеспечено относительно хорошее уплотнение между двумя частями корпуса. Кроме того, такая прижимная зона в сжатом состоянии обеспечивает надежное удержание уплотнительной вставки в корпусе. Кроме того, углубления, сделанные в соответствии с прижимной зоной, гарантируют точную установку уплотнительной вставки при сборке.

Предпочтительно также наличие у прижимной зоны прижимной кромки, которая может быть зажата между верхней частью и нижней частью корпуса. Например, при закреплении верхней части на нижней части через фланцевое соединение такая прижимная кромка может быть зажата между поверхностями фланца. При этом прижимная кромка может также содержать отверстия для болтов. Это гарантирует надежное уплотнение между верхней частью и нижней частью корпуса. Далее во время сборки такая прижимная кромка может облегчить позиционирование уплотнительной вставки в корпусе.

Предпочтительно, чтобы прижимная зона имела прижимное кольцо, зажимаемое между верхней частью или нижней частью корпуса и входной или выходной частью корпуса. Таким образом, при сборке входной или выходной части оставшихся частей корпуса может быть обеспечено надежное уплотнение в соответствующей области входного отверстия или выходного отверстия.

Предпочтительно прижимное кольцо установлено в V-образной канавке, в которую радиально входит V-образный монтажный буртик входной или выходной части. Таким образом, относительно области потока прижимное кольцо расположено под углом, таким образом, находясь в зацеплении в этой канавке. Когда монтажный буртик V-образной формы находится в зацеплении в канавке, прижимное кольцо не только удерживается в канавке, но оно также до определенной степени зажимается. Таким образом, с одной стороны, обеспечивают требуемые усилия для надежного удержания уплотнительной вставки в корпусе. С другой стороны, герметичное соединение между входной или выходной частью соответственно и вставкой реализовано относительно простыми средствами.

Предпочтительно в области дна канавки прижимное кольцо имеет утолщение. Таким образом, получают как бы уплотнительное кольцо, что дополнительно повышает герметичность. Благодаря сжатию области утолщения прижимного кольца обеспечивается уплотнение прижимного кольца по всей окружности поверхности соединения между входной или выходной частями и корпусом. Предпочтительно прижимное кольцо имеет выемки на своей дальней кромке. Дальняя кромка - это конец, не соединенный со вставкой корпуса. Благодаря специальному варианту выполнения с V-образной канавкой, в которой прижимное кольцо запрессовывается радиально наружу, образуется область прижимного кольца, которая снова направляется радиально внутрь. Наличие выемок при этом гарантирует, что, несмотря на уменьшенный диаметр, на прижимном кольце не образуются складки, что могло бы вызвать проблемы с герметичностью.

Предпочтительно выемки проходят прямо вниз до дна канавки. При таком варианте выполнения гарантированно, что не образуются области, в которых находилось бы слишком много материала прижимного кольца с возможностью образования складок.

Предпочтительно формируют область контакта, по меньшей мере частично, с помощью дополнительной области. Таким образом, область контакта также имеет относительно гибкое исполнение. В закрытом состоянии запорного клапана, таким образом, обеспечено хорошее уплотнение между скользящим элементом и уплотнительной вставкой.

Также предпочтительно форма области контакта выполнена в соответствии с формой скользящего элемента. Таким образом обеспечивают хорошее взаимодействие между опорной областью и скользящим элементом. Таким образом, может быть достигнуто улучшенное уплотнение.

Особенным преимуществом является наличие у уплотнительной вставки направляющей части, направляющей скользящий элемент. Таким образом, области запорного клапана, взаимодействующие со скользящим элементом, также могут быть выполнены относительно точно. Соответственно, может быть достигнуто хорошее уплотнение и низкий износ материала.

Предпочтительно выполнение направляющей части, отходящей от остальной уплотнительной вставки в область управления в верхней части корпуса, в которой расположен скользящий элемент, когда клапан находится в открытом положении. Таким образом, в любом положении скользящий элемент направляется направляющей частью по значительной длине. Далее, таким образом, общая область, в которой перемещается скользящий элемент, может быть образована уплотнительной вставкой. В результате это дает особенно точное направление скользящего элемента и хорошее уплотнение.

Предпочтительно наличие у направляющей части направляющего устройства, взаимодействующего, по меньшей мере, с одной направляющей ответной частью скользящего элемента. Благодаря такому направляющему устройству обеспечивают точное направление направляющего элемента в точно синхронизированных областях. Таким образом, может быть достигнут низкий износ и хорошее уплотнение. Направляющая ответная часть может быть, например, выполнена в виде элемента с прямыми кромками, взаимодействующими с соответствующими кромками направляющей канавки направляющего устройства.

Предпочтительно выполнение направляющего устройство в жестком корпусе. Это дает относительно низкое трение между направляющим устройством и скользящим элементом.

Также предпочтительно, чтобы наружная часть направляющей части содержала ребра, выполненные в жестком корпусе. Такие ребра обеспечивают стабильное удержание направляющей части в корпусе. Таким образом обеспечено постоянное точное направление скользящего элемента.

Также предпочтительно вся направляющая часть сформирована с помощью жесткого корпуса. Это повышает стабильность направляющей части, что гарантирует стабильную работу запорного клапана.

Предпочтительно жесткий корпус армирован стекловолокном. Армирование стекловолокном позволяет получить жесткий корпус с высокой способностью восприятия нагрузок. Иными словами, он может выдерживать большие усилия. Это положительно сказывается на сроке службы уплотнительной вставки.

Особенно предпочтительным является то, что дополнительная область покрывает, по меньшей мере, 50% поверхности жесткого корпуса, находящейся в контакте с водой. Таким образом, на основной части поверхности дополнительная область гарантирует, что протекающая вода не вымывает стекловолокно из жесткого корпуса. Таким образом, уплотнительная вставка также подходит для питьевой воды.

Далее эта задача решена с помощью способа изготовления уплотнительной вставки для запорного клапана, как описано выше, в котором использована, по меньшей мере, двухэтапная отливка. Таким образом, можно изготавливать индивидуальные области уплотнительной вставки раздельно с высокой точностью. Предпочтительно жесткий корпус изготавливают на первом этапе, а дополнительную область - на втором этапе. При использовании такого способа изготовления различные области уплотнительной вставки оптимально подогнаны друг к другу. Таким образом, уплотнительные свойства уплотнительной вставки могут быть дополнительно улучшены.

Ниже изобретение описано на основе предпочтительного варианта выполнения со ссылками на чертежи, на которых:

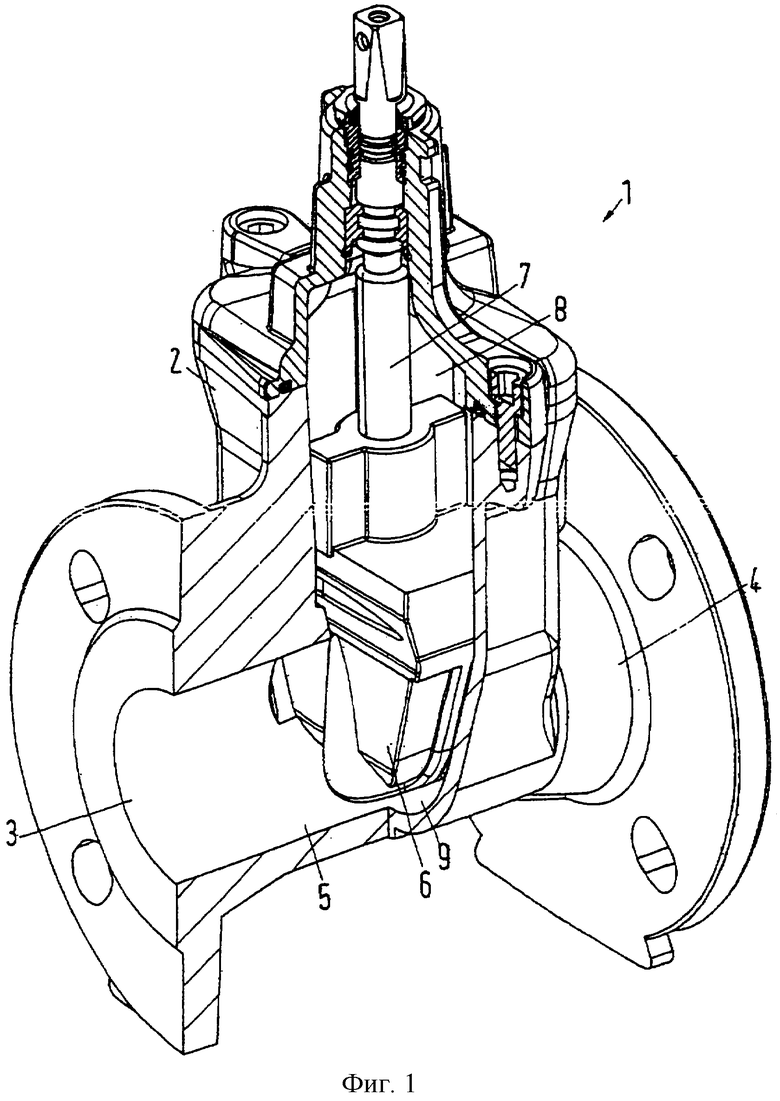

на фиг.1 изображен в частичном разрезе запорный клапан известной конструкции;

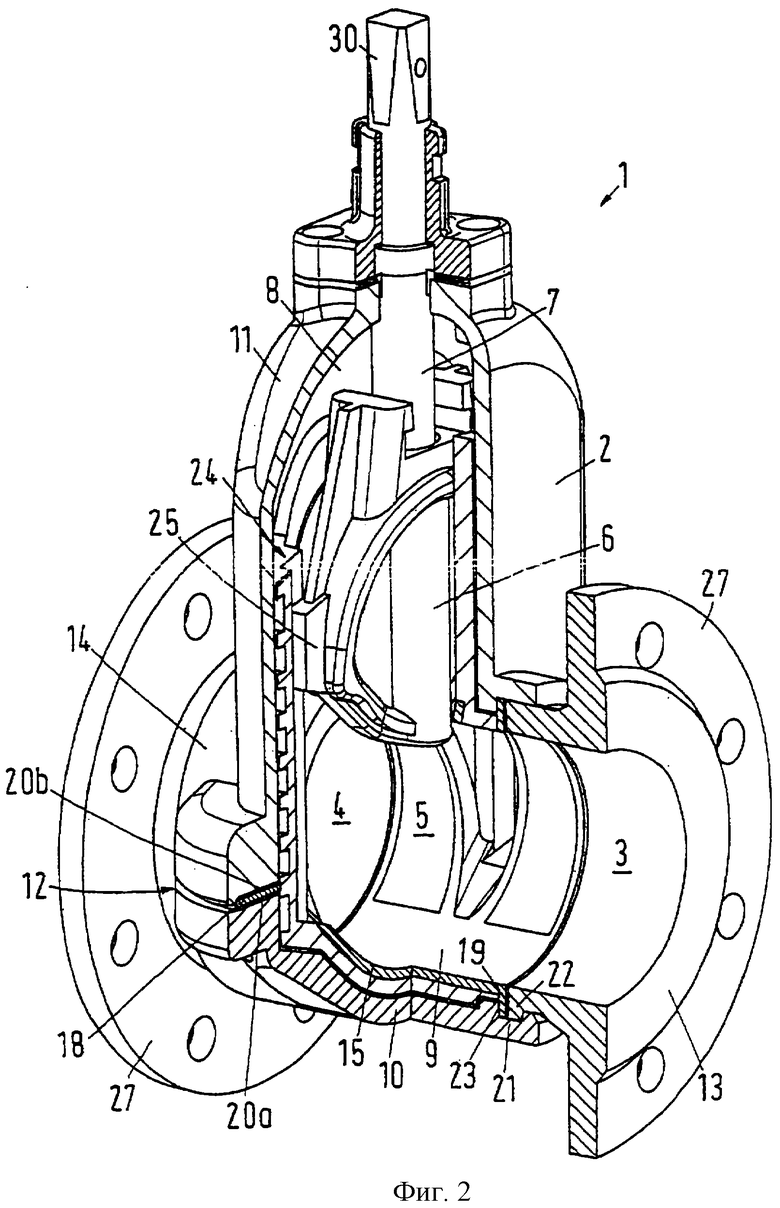

на фиг.2 изображен в частичном разрезе запорный клапан, выполненный в соответствии с изобретением;

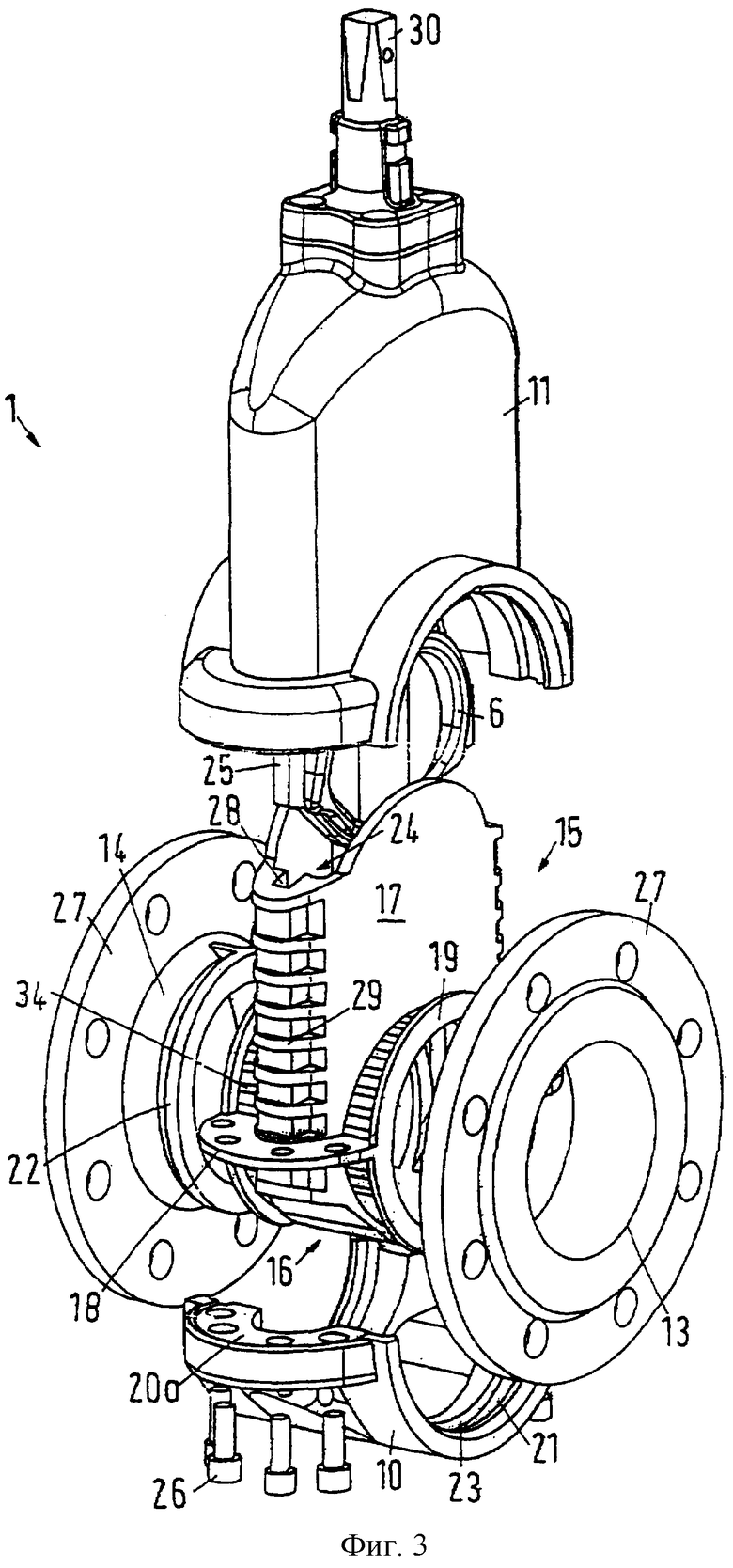

на фиг.3 изображен в разобранном виде запорный клапан согласно фиг.2;

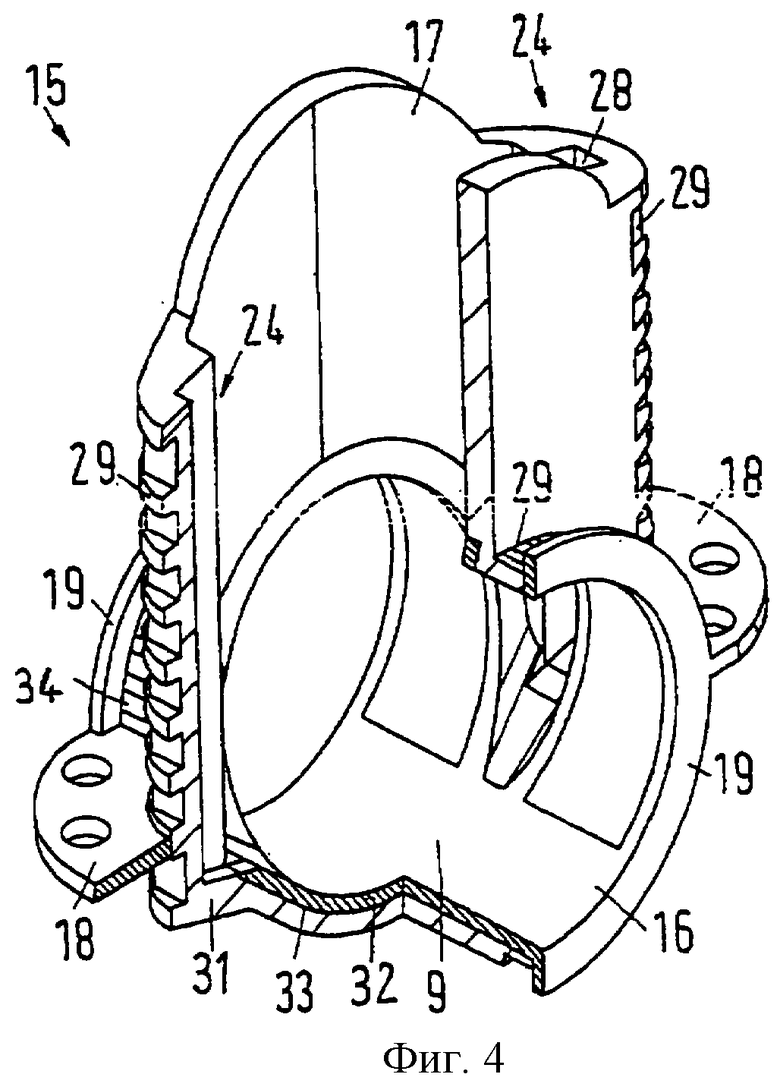

на фиг.4 изображена в частичном разрезе уплотнительная вставка запорного клапана, изображенного на фиг.2 и 3;

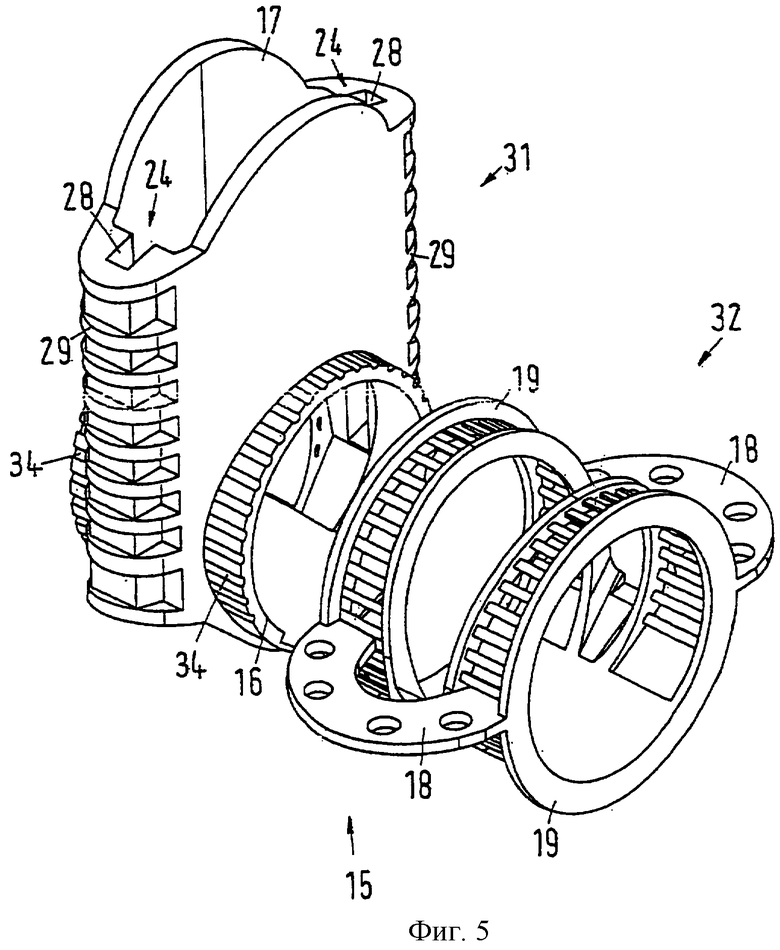

на фиг.5 изображена в разобранном виде уплотнительная вставка, изображенная на фиг.4;

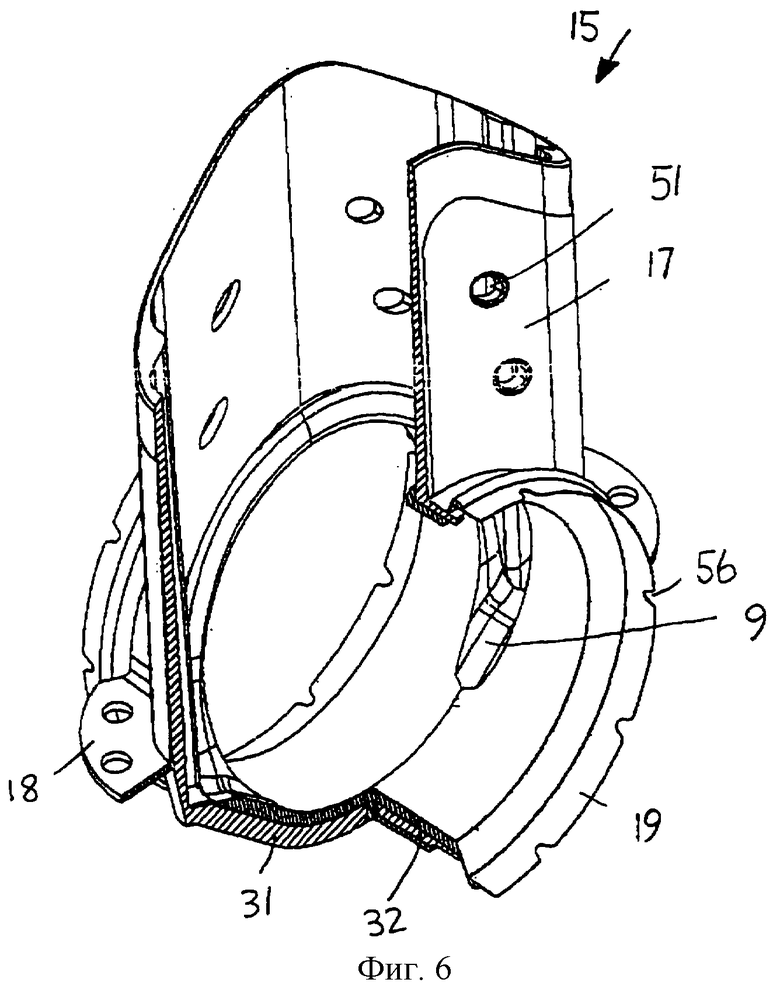

на фиг.6 изображена уплотнительная вставка в модифицированном варианте;

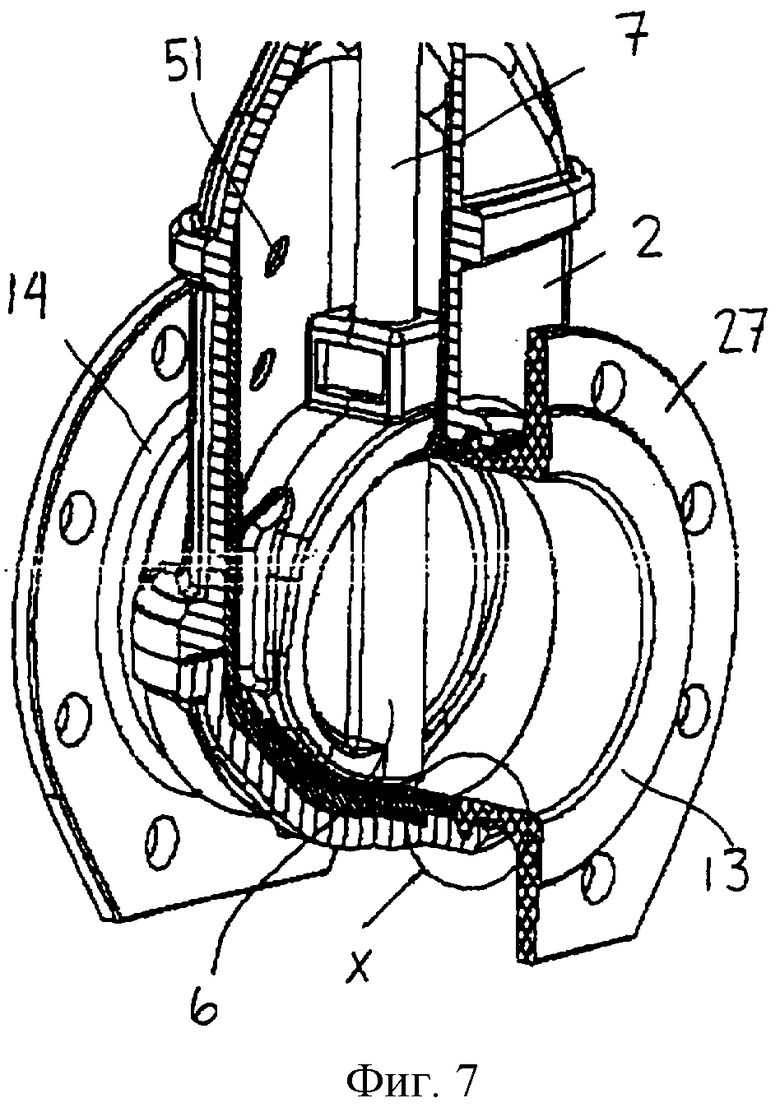

на фиг.7 изображен в частичном разрезе запорный клапан с уплотнительной вставкой в модифицированном варианте;

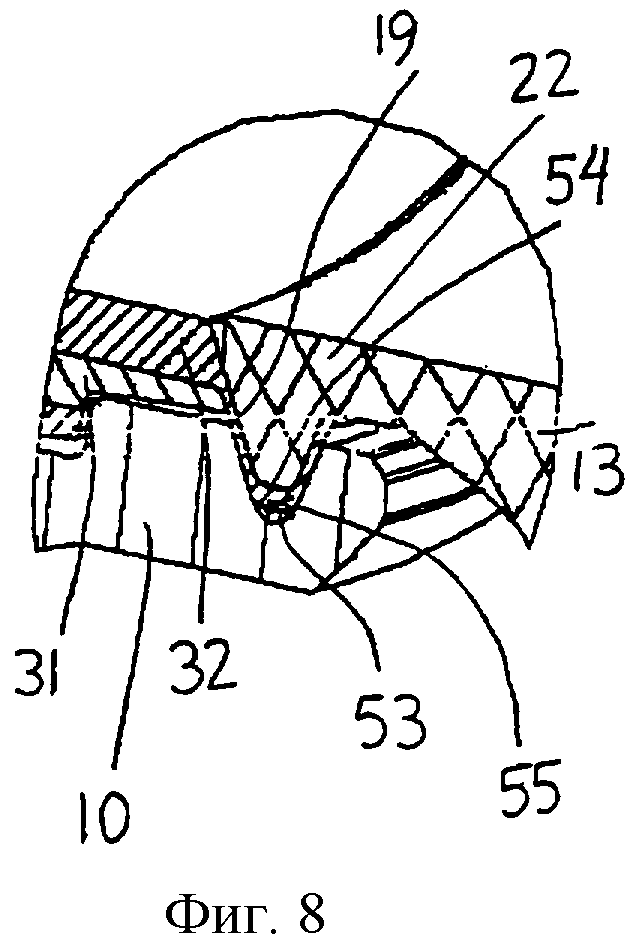

на фиг.8 изображен в увеличенном масштабе в разрезе фрагмент «X» на фиг.7,

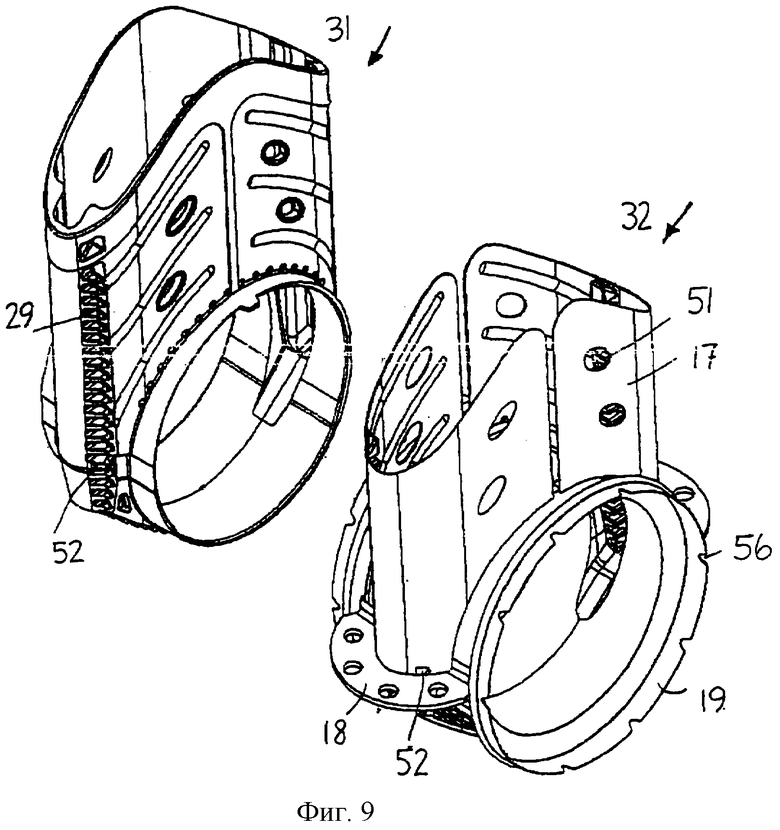

на фиг.9 изображена в разобранном виде уплотнительная вставка, изображенная на фиг.6.

Запорный клапан 1 известной конструкции, показанный на фиг.1, имеет корпус 2, обычно выполненный из чугуна, покрытого эпоксидной смолой. Корпус 2 имеет входное отверстие 3 и выходное отверстие 4, между которыми расположена область 5 потока. Скользящий элемент 6 установлен с возможностью выдвижения в область потока и им можно управлять с помощью шпинделя 7. Для этой цели Т-образная область 8 управления отходит от области 5 потока, причем в указанной области 8 управления направляют скользящий элемент 6 и там же расположена часть шпинделя 7.

В открытом положении запорного клапана 1 скользящий элемент 6 располагается в области 8 управления корпуса 2. В закрытом положении запорного клапана 1 скользящий элемент 6 опирается на корпус 2 в контактной области 9 в области 5 потока.

Скользящий элемент 6 имеет металлическую сердцевину, покрытую упругой, вулканизированной резиной. Таким образом, покрытие с обеих сторон скользящего элемента 6 входит в контакт с кромками, выступающими из корпуса 2.

Именно изготовление областей корпуса 2, взаимодействующих со скользящим элементом 6, вызывает большие проблемы. В особенности, когда в качестве материала корпуса 2 используют чугун. Между корпусом 2 и скользящим элементом 6 могут быть отклонения в размерах, что приводит к протечкам в запорном клапане 1.

На фиг.2 показан запорный клапан 1, выполненный в соответствии с настоящим изобретением. Здесь элементы, соответствующие элементам клапана известной конструкции, показанного на фиг.1, имеют те же номера позиций.

Здесь корпус 2 запорного клапана 1 имеет входное отверстие 3, выходное отверстие 4 и область 5 потока, расположенную между ними. Корпус 2 образован из четырех частей корпуса. Область 5 потока окружена нижней частью 10 и верхней частью 11, соединенными друг с другом на двух участках посредством фланцевой конструкции 12. При отделении верхней части 11 от нижней части 10 к области 5 потока обеспечен свободный доступ, например, для чистки или проверки. Далее входная часть 13 и выходная часть 14 соответственно расположены у входного отверстия 3 и выходного отверстия 4. Все части 10, 11, 13, 14 корпуса выполнены из коррозионно-стойкого материала. Это предполагает, что они имеют соответствующее поверхностное покрытие, или что они изготовлены из подходящего материала. В качестве поверхностного покрытия подходит эпоксидная смола.

В запорном клапане 1, показанном здесь, потоком через область 5 потока можно управлять с помощью скользящего элемента 6, управляемого шпинделем 7. Для этой цели скользящий элемент 6 может быть выдвинут из области 8 управления в верхней части 11 корпуса 2 в область 5 потока. Скользящий элемент 6 изготовлен из чугуна. Другие материалы, например, нержавеющая сталь, медь или пластик также могут быть использованы.

В открытом положении запорного клапана 1 скользящий элемент 6, как известно из известных конструкций, располагается в области 8 управления. В закрытом положении запорного клапана 1 скользящий элемент 6 опирается на контактную область 9. В этой связи, область контакта выполнена на уплотнительной вставке 15.

Уплотнительная вставка 15 выполнена Т-образной формы и может быть вставлена в запорный клапан 1 и извлечена из него или заменена независимо от всех других компонентов запорного клапана 1. Уплотнительная вставка 1 имеет трубчатую часть 16, от которой отходит направляющая часть 17. Трубчатая часть 16 расположена в области 5 потока, тогда как направляющая часть 17 выступает в область 8 управления. Чтобы гарантировать надежное удержание уплотнительной вставки 15 в корпусе 2, наружная форма уплотнительной вставки 15 приспособлена к участкам корпуса 2, на которые она опирается. Более того, материал-заполнитель (не показан) может быть расположен между корпусом 2 и уплотнительной вставкой 15. Таким образом, уплотнительная вставка 15 может быть еще лучше пригнана в корпусе 2.

Также хорошее удержание уплотнительной вставки 15 в корпусе 2 достигается с помощью прижимных зон 18, 19. В настоящем варианте выполнения это реализовано с помощью прижимных кромок 18 и прижимных колец 19. В собранном состоянии запорного клапана 1, изображенного здесь, каждая прижимная зона 18, 19 уплотнительной вставки 15 зажата между двумя или тремя частями 10, 11, 13, 14 корпуса 2. В данном варианте зажим прижимных кромок 18 осуществлен во фланцевой конструкции 12 с помощью фланцевых поверхностей 20а, 20b на нижней части 10 и верхней части 11 соответственно. Прижимное кольцо 19, однако, зажато в канавке 21, выполненной как в нижней части 10, так и в верхней части 11 в области входного и/или выходного отверстия 3, 4 соответственно. Вместе с прижимным кольцом 19 монтажный буртик на соответствующей входной части 13 или выходной части 14 расположен в канавке 21. После сборки монтажный буртик 22 давит на прижимное кольцо 19, которое, таким образом, зажимается между монтажным буртиком 22 и стенкой 23 внутренней канавки.

Далее направляющая часть 17 уплотнительной вставки 15 содержит направляющее устройство 24. С помощью этого направляющего устройства скользящий элемент 6 направляют во время смещения. Направляющее устройство 24 направляющей части 17 взаимодействует с направляющей ответной частью, расположенной на скользящем элементе 6. В показанном варианте выполнения направляющая ответная часть 25 выполнена в прямоугольных формах, расположенных по обеим сторонам скользящего элемента 6. Разумеется, также возможно, чтобы направляющее устройство 24 и направляющая ответная часть 25 были выполнены любой другой подходящей формы.

На фиг.3 показан в разобранном виде запорный клапан 1, выполненный согласно варианту выполнения, показанному на фиг.2. На чертеже ясно показаны части корпуса 2, а именно нижняя часть 10, верхняя часть 11, входная часть 13 и выходная часть 14. Далее показаны болты 26, с помощью которых нижняя часть 10 соединяется с верхней частью 11. Одним из преимуществ такой конструкции выполнения корпуса 2 из четырех частей является наличие входной части 13 и выходной части 14, что делает запорный клапан 1 приспосабливаемым к различным формам соединения. В показанном варианте выполнения обе части - входная часть 13 и выходная часть 14 имеют фланцевую часть 27. В альтернативных вариантах входная часть 13 и выходная часть 14 могут иметь соединительные части любой другой известной и подходящей формы. Возможно, например, соединение частей в виде вставляемых друг в друга элементов или с помощью резьбового соединения. Также могут быть выполнены входная часть 13 и выходная часть 14 с соединением посредством втулки с покрытием предпочтительно из полиэтилена. Для этой цели втулка может, например, иметь область, которую приваривают к полиэтиленовому покрытию. Также обычный конец трубы может быть использован для любого известного сварного соединения. Помимо этого, входная часть 13 и выходная часть 14 могут быть выполнены Т-образной или любой другой формы.

На чертеже также видна уплотнительная вставка 15. Направляющее устройство 24 уплотнительной вставки 15 имеет направляющую канавку 28 с квадратным поперечным сечением. Эта направляющая канавка взаимодействует с направляющей ответной частью 25 скользящего элемента 6.

Дополнительно на наружной стороне направляющей части 17 выполнены ребра 29, С одной стороны, они обеспечивают надежную опору направляющей части 17 в области 8 управления в верхней части 11 корпуса 2. С другой стороны, ребра 29 увеличивают жесткость направляющей части 17.

При сборке запорного клапана 1 уплотнительную вставку 15 первой устанавливают в нижней части 10 корпуса 2. Прижимные кромки 18 и прижимное кольцо 19 расположены у фланцевых поверхностей 20а, 20b и канавок 21 соответственно, предусмотренных для этой цели, что гарантирует точное позиционирование уплотнительной вставки 15 относительно нижней части 10. Затем монтажные буртики 22 входной части 13 и выходной части 14 вставляют в канавку 21. Теперь на эти первые три части 10, 13, 14 корпуса 2 устанавливают верхнюю часть 11, в которой уже установлены скользящий элемент 6 и шпиндель 7. На обеих сторонах скользящего элемента 6 направляющие ответные части 25 вставлены в направляющие канавки 28 направляющего устройства 24 уплотнительной вставки 15. Затем верхнюю часть 11 и нижнюю часть 10 герметично притягивают друг к другу с помощью болтов 26. Наконец, запорный клапан 1 может быть установлен в систему трубопроводов подачи жидкости или газа, например, в систему технического водоснабжения, с помощью фланцевых частей 27 входной части 13 и выходной части 14.

Для управления потоком запорный клапан 1 можно открывать или закрывать. Для этой цели скользящий элемент 6 смещают с помощью шпинделя 7. Для работы шпинделя 7 запорный клапан 1 содержит на своей верхней части 11 управляющее соединение 30.

Ручное колесо маховика, двигатель или любое другое известное и подходящее приводное устройство может быть соединено с этим управляющим соединением 30.

На фиг.4 изображена в частичном разрезе уплотнительная вставка 15. На плоскостях разреза видно, что уплотнительная вставка 15 состоит из двух частей, а именно из жесткого корпуса 31 (с редкой штриховкой) и дополнительной области 32 (с частой штриховкой). В контактной области 9 дополнительная область 32 также решает задачи уплотнения во взаимодействии со скользящим элементом 6 и, следовательно, также может быть названа областью уплотнения. Уплотнительная вставка 15 выполнена из пластмассы, причем в области жесткого корпуса 31 использован жесткий компонент, а в дополнительной области 32 использован мягкий компонент. В предпочтительном варианте жесткий компонент содержит полиоксиметилен (РОМ), а мягкий компонент содержит этилен-пропилендиен мономер (EPDM). Оба компонента материала жесткого корпуса 31 и дополнительной области 32 соединены друг с другом в соединительных областях 33 на молекулярном уровне.

В показанном варианте выполнения жесткий корпус 31 проходит по всей уплотнительной вставке 15. Здесь вся направляющая часть 17 образована исключительно как часть жесткого корпуса 31. В особенности в области направляющего устройства 24 очень важно гарантировать, что смещение скользящего элемента 6 происходит с как можно меньшим трением. Прижимные кромки 18 и прижимное кольцо 19, с другой стороны, образованы как дополнительная область 32. Таким образом, использование мягкого компонента обеспечивает хорошую деформируемость этих прижимных зон 18, 19. В собранном состоянии запорного клапана 1, таким образом, может быть достигнуто лучшее уплотнение между отдельными частями 10,11,13 14 корпуса 2.

Дополнительная область 32 также расположена в области 9 контакта, с которой взаимодействует скользящий элемент 6 в закрытом положении запорного клапана 1. Благодаря полученной таким образом хорошей деформируемости области 9 контакта достигают лучшего уплотнения между скользящим элементом 6 и уплотнительной вставкой 15. Дополнительно форма области 9 контакта приспособлена под скользящий элемент 6. В зоне взаимодействия с областью контакта скользящий элемент 6 имеет приблизительно V-образную форму. Также выполнение области 9 контакта в соответствии с этой V-образной формой обеспечивает хорошее уплотнение в закрытом положении запорного клапана 1.

На фиг.5 показаны жесткий корпус 31 и дополнительная область 32 отдельно друг от друга. Уплотнительную вставку 15, изображенную здесь, изготавливают двухэтапным литьем. Предпочтительно жесткий компонент, требуемый для изготовления жесткого корпуса 31, подают в литейную форму. Мягкий компонент дополнительной области 32 затем формуют на жестком корпусе. Для достижения полного распределения мягкого материала по требуемым областям во время второго этапа формовки на жестком корпусе 31 во время первого этапа формовочного процесса образуют распределительные желобки. Благодаря такому процессу изготовления жесткий корпус 31 и дополнительная область 32 уплотнительной вставки 15 оптимально соответствуют друг другу и неразъемно соединены друг с другом. Дополнительная область 32 расположена как внутри, так и снаружи жесткого корпуса 31.

На фиг.6-9 показана уплотнительная вставка 15 в модифицированном варианте выполнения. Сходные части обозначены теми же номерами позиций, что и на фиг.1-5.

Одно изменение состоит в том, что уплотнительная вставка 15 снабжена отверстиями 51, 52, через которые вода или другая жидкотекучая среда, управляемая запорным клапаном, может протекать в область между уплотнительной вставкой 15 и корпусом 2. Отверстия 51 расположены в направляющей части 17. Отверстия 52 расположены у нижнего конца направляющей части 17, сразу над прижимными кромками 18. Отверстия 51, 52 выполнены сквозными, сквозь жесткий корпус 31 и дополнительную область 32. Они могут быть выполнены уже на этапе формовки уплотнительной вставки 15. Однако возможно выполнение отверстий позже, например, с помощью сверления или фрезерования.

На жестком корпусе 31 отверстие 52 расположено таким образом, что оно находится между ребрами 29. Соответственно, его трудно рассмотреть на фиг.9.

Жесткий корпус 31 выполнен из пластмассы, армированной стекловолокном, что подробно здесь не показано. Вместо стекловолокна могут быть использованы другие виды армирующих волокон, например углеродное волокно. Дополнительная область 32 выполнена таким образом, что она покрывает, по меньшей мере, 50% поверхности жесткого корпуса 31, контактирующей с водой, протекающей через запорный клапан 1. На поверхностях, закрытых дополнительной областью 32, отсутствует контакт между водой и пластмассой, армированной стекловолокном, что уменьшает риск вымывания стекловолокна из материала пластика жесткого корпуса 31.

Как можно видеть на фиг.7 и 8, конструкция прижимного кольца 19 также изменена. Прижимное кольцо 19 образует «трубчатое» удлинение области 5 потока. В части 60 удлинения она преобразуется в конусную форму, то есть в этой части 60 диаметр увеличивается. Во второй части 61 удлинение имеет, по существу, постоянный диаметр.

Прижимное кольцо 19, возможно имеющее несколько меньшую толщину, чем дополнительная область 32, но выполненное заодно с указанной дополнительной областью 32, вставлено в V-образную канавку 53 на нижней части 10 и верхней части 11 и удерживается с помощью окружной V-образной выступающей части, выполненной на входной части 13. Соответствующий вариант выполнения, не показанный подробно, существует для выходной части 14. Зажим прижимного кольца 19 между верхней частью 11 и входной частью 13 и аналогично между нижней частью 10 и входной частью 13 предотвращает контакт между частями 11 и 13 и также между частями 10 и 13. Таким образом, предотвращается повреждение возможного покрытия (например, эпоксидной смолы) частей 10, 11, 13, 14. Та же самая конструкция также может быть использована для выходной части 14.

В области дна канавки 53 прижимное кольцо 19 утолщается, то есть имеет толщину 55, что образует в некотором роде кольцевое уплотнение. Не является обязательным требованием, чтобы во время сборки входной части 13 с частями 10, 11 корпуса утолщение 55 было прижато в самой глубокой точке канавки 53. Однако утолщение 55 выполнено такой формы, что обеспечивается надежное прижатие прижимного кольца 19 к входной части 13 и на нижней части 10 или на верхней части 11 соответственно корпуса 2.

Как показано на фиг.6 и 9, прижимное кольцо 19 содержит выемки 56, расположенные по окружности. Как видно на фиг.8, прижимное кольцо 19 направляется радиально внутрь от дна канавки 53. Если бы не было выемок 56, существовал бы риск возникновения складок, что оказывало бы влияние на герметичность соединения между входной частью 13 и корпусом 2. Благодаря наличию выемок 56 этот риск устранен.

Прижимное кольцо 19 в варианте выполнения, показанном на фиг.8, обеспечивает превосходную герметичность установки уплотнительной вставки 15 в корпусе 2. Когда входную часть 13 со своей выступающей частью 54 вставляют в канавку 53, прижимное кольцо растягивается. В то же время прижимное кольцо 19 сжимается в области 55 утолщения. Это обеспечивает герметичный переход между входной частью 13 и уплотнительной вставкой 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ КЛАПАН | 2004 |

|

RU2352845C2 |

| КЛАПАН | 2009 |

|

RU2485375C2 |

| ЗАТВОР ЛЮКА ЁМКОСТИ | 2003 |

|

RU2248483C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1991 |

|

RU2018755C1 |

| ЗАВАРОЧНАЯ КАМЕРА И КОФЕМАШИНА С ЗАВАРОЧНОЙ КАМЕРОЙ | 2019 |

|

RU2783205C1 |

| КРИОГЕННЫЙ ЗАПОРНЫЙ ПЛУНЖЕРНЫЙ ПРОХОДНОЙ КЛАПАН | 2019 |

|

RU2738990C1 |

| ЭЛЕКТРИЧЕСКИЙ ВАРОЧНЫЙ АППАРАТ | 2018 |

|

RU2706497C1 |

| КЛАПАН | 2021 |

|

RU2824954C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2011 |

|

RU2450192C1 |

| ПРОБКОВЫЙ КЛАПАН (ВАРИАНТЫ) | 2013 |

|

RU2627992C2 |

Запорный клапан предназначен для использования в трубопроводной арматуре. Клапан содержит уплотнительную вставку. Последняя зажата между нижней и верхней частями и первой входной и второй выходной боковыми частями. Уплотнительная вставка содержит жесткий корпус. Последний неразъемно соединен с областями. Последние имеют меньшую жесткость, чем у указанного жесткого корпуса. Указанные области с меньшей жесткостью содержат область контакта и прижимные зоны в фланцевых соединениях. Указанные области имеют также и другие зоны. Последние зажаты между первой входной боковой частью и нижней и верхней частями и между второй выходной боковой частью и нижней и верхней частями. Вставка для установки в корпусе запорного клапана содержит трубчатую часть. Последняя расположена в области потока и выполнена для установки в ней скользящего элемента. Трубчатая часть вставки содержит жесткий корпус. Одна часть последнего неразъемно соединена с имеющим малую жесткость материалом. Указанное неразъемное соединение выполнено на молекулярном уровне. Обеспечивается повышение надежности работы запорного клапана. 3 н. и 31 з.п. ф-лы, 9 ил.

| US 5279320 А, 18.01.1994.US 2934313 A, 26.04.1960.SU 1492134 A1, 07.07.1989.US 4532957 А, 06.08.1985. |

Авторы

Даты

2006-01-10—Публикация

2002-03-21—Подача