ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к клапану.

УРОВЕНЬ ТЕХНИКИ

Клапаны являются управляющими элементами в системах транспортировки жидкостей и выполняют такие функции, как перекрытие, регулирование, направление потока, предотвращение обратного потока, стабилизация давления, разветвление, слив излишков, сброс давления и др. Они бывают многочисленных типов и форм.

Герметичность клапана относится к способности уплотнительных элементов клапана предотвращать утечку среды и является наиболее важным техническим параметром клапана. В некоторых ситуациях внутренние утечки недопустимы. Кроме того, внешние утечки могут привести к потере материалов, загрязнению окружающей среды, а в серьезных случаях могут вызвать аварии. В случае легковоспламеняющихся, взрывоопасных, токсичных, вредных или радиоактивных сред внешние утечки еще более недопустимы, поэтому клапаны должны обладать надежной герметичностью.

Непрерывно осуществляются попытки получить отличную герметичность, но результаты не всегда оправдывают ожидания.

Например, клапаны, во многих случаях используемые во входных и выходных отверстиях дымоходов на нефтеперерабатывающих заводах, а также в некоторых системах десульфурации и системах восстановления серы, должны соответствовать требованиям государственных стандартов по охране окружающей среды: степень утечки должна быть нулевой или соответствовать уровню герметичности VI стандарта США. Кроме того, например, в случаях газовых или коксовых печей предъявляются строгие требования к содержанию кислорода, и внутренние утечки не допускаются. Кроме того, в некоторых случаях ввиду требований к техническому обслуживанию и безопасности внутренние и/или внешние утечки не допускаются. Кроме того, клапаны, применяемые в таких случаях, часто имеют сравнительно большие размеры, при этом у них диаметр отверстий может достигать более 6 метров, что делает достижение нулевой утечки чрезвычайно сложной задачей. В условиях высоких температур достичь этого еще сложнее. Например, впускной клапан вытяжки, которая применяется в условиях высокой температуры, предназначен для работы в условиях дымовых газов при расчетной температуре более 700 градусов и имеет диаметр до 1850, при этом технология требует нулевой утечки. Импортированные из-за рубежа или произведенные внутри страны изделия характеризуются высокой ценой; несмотря на это, после использования в течение некоторого периода времени из-за эрозионного износа, вызванного средой, возникает проблема неплотности уплотнений и утечек.

Кроме того факторы, влияющие на проблемы герметичности клапанов, тоже весьма разнообразны и включают точность обработки и изготовления, деформации, вызванные транспортировкой и установкой, деформации, вызванные температурой и давлением рабочей среды в процессе применения, а также воздействие на герметичность нагара или примесей на седле клапана в процессе применения, эрозионный износ поверхностей уплотнений частицами в среде и т.п; когда используется клапан, который снабжен теплозащитной подкладкой и кольцевым седлом клапана внутри корпуса клапана, деформация текучести седла клапана, высокотемпературная ползучесть седла клапана и т.п., без сомнения, влияют на эффективную герметичность клапана.

Также существуют каталитические системы нефтеперерабатывающих заводов внутри страны, где температура дымовых газов превышает 680 градусов; для достижения нулевой утечки применяется способ с использованием гидрозатворной емкости для обеспечения уплотнения; тем не менее, недостатки этого, несомненно, вполне очевидны и включают высокие затраты на строительство и расходы на эксплуатацию и обслуживание, большие потери давления, высокое энергопотребление, низкую надежность использования, загрязнение окружающей среды и другие проблемы.

Для достижения нулевых выбросов также применяют меры, такие как использование дисковых клапанов двойной конструкции или создания вентиляции положительного давления путем добавления вентилятора между двумя запорными клапанами, для обеспечения нулевых утечек; однако это характеризуется сложной конструкцией, высокой стоимостью, и, если в этих случаях используются клапаны часто сравнительно больших размеров, то в процессе их производства, транспортировки, установки и использования особенно заметно влияние деформации, вызванной такими факторами, как температура и давление среды; поэтому достижение нулевой утечки в таких условиях представляет собой крайне сложную задачу; при использовании вентилятора для создания воздушного занавеса для обеспечения герметичности требуется значительное количество воздуха, и такой вентилятор потребляет много электроэнергии в течение длительного времени, что влечет за собой высокие энергозатраты. Кроме того, согласно национальным стандартам или отраслевым стандартам при использовании уплотняющего воздуха для обеспечения уплотнения уплотняющий воздух необходимо нагревать до 100° или выше, при этом горячий уплотняющий воздух в любое время развеивается, и дополнительно увеличивается потребление энергии, и из горячего уплотняющего воздуха в трубопроводе может образовываться большое количество воды, взаимодействие которой со вредными средами может привести к коррозии оборудования и трубопроводов, а после ее смешивания с пылью происходит агломерация, образование накипи, кристаллизация, что впоследствии серьезно влияет на герметичность и открывание клапана, особенно в случае нагара на внутренней нижней части корпуса клапана. В некоторых случаях, например в тех, где требуется контроль содержания кислорода, подобные меры с использованием уплотняющего воздуха не допускаются. Кроме того, из-за наличия седла клапана уменьшенного диаметра увеличиваются потери давления.

Во многих случаях с твердыми материалами широко применяются запорные клапаны, и трудно добиться плотного уплотнения в зазоре между вставной пластиной и седлом клапана и в области уплотнения, где пластина клапана входит и выходит, поэтому появляется проблема утечки материала внутрь и наружу, что доставляет очень много проблем.

Поэтому постоянно делаются попытки найти решения; например, хотя в патентном документе Китая «Взрывобезопасный запорный клапан открытого типа с электрическим приводом», номер патентной публикации CN204592362U, «Двунаправленный герметичный перепускной клапан», номер патентной публикации CN203453505U, и т.д. получен определенный эффект герметизации, но различные недостатки, упомянутые выше, очевидно, не устранены. Кроме того, если нет крышки клапана, то при прижимании прижимной конструкцией легко возникают помехи.

В действительности, очень много запорных клапанов в Китае и за рубежом аналогичны вышеуказанной конструкции, и вышеупомянутые технические проблемы и недостатки распространены повсеместно.

В то же время также делаются попытки использовать поворотную задвижку для решения вышеуказанных проблем; например, для поворотных задвижек с одной пластиной (открытого типа), изготовленных немецкой компанией Циммерман энд Джэнсен (ZMMERMANN & JANSEN), американской компанией Шаф (SchuF) и китайской компанией Тяньцзинь Тангу Цзиньбинь Вэлв Ко. Лтд., необходимо N прижимных конструкций, при этом для прижимания требуется один компенсатор, поэтому конструкция сложная, а себестоимость высокая, и имеется влияние на надежность эксплуатации. В процессе открывания поворотной задвижки с одной пластиной происходит утечка большого количества среды, часть из которой может быть легковоспламеняющейся или токсичной, что представляет серьезную опасность, при этом вытекшая среда вызывает загрязнение воздуха, поэтому требуется ряд мер, таких как противопожарные и антидетонационные мероприятия, эвакуационные мероприятия для персонала в случае чрезвычайной ситуации и т.п. Изготавливаемые ими поворотные задвижки с двумя пластинами (закрытого типа) могут лучше решать некоторые проблемы, возникающие при традиционной процедуре снятия заглушек; они основаны на поворотных задвижках с одной пластиной, при этом по обе стороны осевой линии корпуса задвижки соответственно симметрично закреплены две подобные уплотнительные камеры, внутри которых есть мертвая зона, где легко возникает нагар, и если используется, например, среда в виде серосодержащего дымового газа, то внутри них на поверхности холодной и горячей стенок легко происходит конденсация, и после того, как образовавшаяся из-за конденсации вода вступает в реакцию с дымовым газом, образуется коррозионная среда, приводящая к коррозии оборудования; в то же время образовавшаяся вода вместе с пылью в дымовом газе будет образовывать комки, накипь и кристаллы, что серьезно влияет на открывание и герметичность задвижки. При применении в условиях высокой температуры в двух уплотнительных камерах необходимо использовать высоколегированную сталь или делать теплоизоляционную футеровку, а для прижимной конструкции, уплотнения вала и т.п. необходимо использовать высоколегированную сталь, поэтому себестоимость дополнительно увеличивается.

Компания Шаф (SchuF) также изготовила поворотную задвижку с двумя пластинами, объединяющую в себе открытый тип и закрытый тип, который основан на вышеуказанной поворотной задвижке с двумя пластинами, при этом над задвижкой закреплена направляющая, уплотнительные камеры на двух сторонах подвешены на направляющей, уплотнительные камеры на двух сторонах могут отделяться от корпуса задвижки; преимущества подобной конструкции следующие: в процессе открывания утечка среды небольшая, и после открытия уплотнительных камер не будет происходить утечка внутрь, при этом также можно контролировать утечку наружу. Ее недостатки заключаются в следующем: кроме существующих проблем вышеуказанных поворотных задвижек в уплотнительных камерах после открытия занимаемое пространство особенно большое и равно ширине 4-5 корпусов задвижки, из-за чего увеличивается поверхность уплотнения между двумя уплотнительными камерами и корпусом задвижки, а также направляющая. При закрытии задвижки для предотвращения утечки внутрь необходимо открыть уплотнительные камеры на двух сторонах, при этом среда внутри уплотнительных камер будет рассеиваться в атмосфере, и если она ядовитая или легковоспламеняющаяся, то существует скрытая угроза безопасности и загрязнения, и необходимо принять сравнительно хлопотные меры. После открытия уплотнительных камер внутрь камер могут проникать посторонние предметы или образовываться лед, или происходит обледенение поверхности уплотнения и поверхностей уплотнения корпуса задвижки, что может привести к повреждению мягкого уплотнения между ними и отразиться на надежности эксплуатации. В то же время также необходим приводной механизм для открывания уплотнительных камер, поэтому конструкция сложная, стоимость ее изготовления, транспортировки, установки и технического обслуживания соответственно повышается, а ее надежность эксплуатации из-за этого непременно снижается.

В процессе открывания двух вышеуказанных поворотных задвижек может происходить утечка среды, и их нельзя использовать как задвижку регулирования расхода. Кроме того, другие задвижки не могут служить разделительным устройством.

В то же время после установки в вышеуказанных задвижках прижимной конструкции при открывании задвижки необходимы меры, предотвращающие неисправности между прижимной конструкцией и переключателем пластины задвижки, что приведет к увеличению количества деталей и увеличению затрат и повлияет на надежность использования.

Несомненно, проблема уплотнения задвижек всегда была технической проблемой в этой области, особенно в случае задвижек большого размера для работы в условиях высокой температуры. Существует острая необходимость в клапане, который предотвращает утечки внутрь (в качестве разделительного устройства или заглушки) или предотвращает утечки наружу, и это продолжает оставаться проблемой в этой области.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом строгих требований к герметичности клапана в реальном производстве и эксплуатации, а также различных проблем с уплотнением клапанов, известных из уровня техники, согласно настоящему изобретению раскрыт клапан, при этом клапан характеризуется тем, что за счет простого и рационального выполнения конструкции осуществляются быстрое, удобное и своевременное регулирование силы прижимания уплотнительных колец в соответствующих местах снаружи клапана и замена уплотнительных колец снаружи клапана.

Технические решения согласно настоящему изобретению являются следующими:

клапан, который содержит корпус клапана, пластину клапана и приводной механизм;

корпус клапана содержит две параллельные друг другу симметричные пластины, в которых соответственно выполнены отверстия для входа и выхода среды;

на внутренних поверхностях двух пластин корпуса клапана симметрично расположены уплотнительные кольца a, при этом отверстия для входа и выхода среды в двух пластинах корпуса клапана полностью расположены в закрытых по периферии отверстиях уплотнительных колец a;

пластина клапана при закрытом состоянии клапана плотно расположена между уплотнительными кольцами a;

крепежные конструкции окружают периферию уплотнительных колец a в радиальном направлении и расположены на двух пластинах корпуса клапана для прижимания двух пластин корпуса клапана и/или уплотнительных колец a; крепежные конструкции по меньшей мере одной частью могут в направлении, перпендикулярном поверхности корпуса клапана, регулировать степень их прижимания.

В частности, клапан представляет собой запорный клапан;

от двух боковых концов концевой части t1 пластины клапана в направлении, противоположном направлению ее открытия, проходят два узких пластинчатых элемента, при этом их толщина такая же, как толщина пластины клапана, а их внешние боковые края находятся на линии продолжения внешних боковых краев пластины клапана;

при полностью открытом состоянии клапана положение концевой части t1 пластины клапана соответствует положению внутренних краев уплотнительных колец a в этом месте; длина узких пластинчатых элементов выбрана такой, что их концевые части в направлении, противоположном направлению открытия пластины клапана, не находятся внутри корпуса клапана, при этом ширина узких пластинчатых элементов выбрана такой, что они полностью прижаты к соответственно расположенным уплотнительным кольцам a; то есть, например, узкие пластинчатые элементы полностью введены в корпус клапана или только концевыми частями выступают из корпуса клапана, и при этом положение внутренних боковых краев узких пластинчатых элементов соответствует положению внутренних краев уплотнительных колец a в этом месте;

соответственно расположенные на двух пластинах корпуса клапана уплотнительные кольца a в местах, где узкие пластинчатые элементы входят в конец T1 корпуса клапана и выходят из него, соединены как единое целое и прилегают плашмя к кромкам конца T1 корпуса клапана или в полости корпуса клапана в месте от кромок концов T1 корпуса клапана до уплотнительных колец a прилегают к уплотнительному материалу a, при этом уплотнительный материал a и уплотнительные кольца a выполнены из одинакового материала; соответствующие положению конца T1 корпуса клапана уплотнительные кольца a или уплотнительный материал a снабжены входными и выходными отверстиями B, B’ для узких пластинчатых элементов.

Для обеспечения уплотнения корпуса клапана крепежная конструкция содержит конструкцию для резьбового соединения и/или внешнюю соединительную конструкцию корпуса клапана;

конструкция для резьбового соединения содержит сквозные элементы из резьбового стержня и гаек или дополнительно содержит прижимные винты a;

сквозные элементы из резьбового стержня и гаек перпендикулярны поверхностям двух пластин корпуса клапана, проходят сквозь две пластины и равномерно установлены по периферии уплотнительных колец a, кроме места концевых отверстий, где пластина клапана входит в корпус клапана и выходит из него;

прижимные винты a равномерно и симметрично расположены на стальных элементах a коробчатого сечения; стальные элементы a коробчатого сечения соответствуют концевым отверстиям, где пластина клапана входит в корпус клапана и выходит из него, и попарно примыкают к внешним поверхностям двух пластин корпуса клапана, при этом прижимные винты a от внешних сторон нижних пластин стальных элементов a коробчатого сечения в направлении внутрь прижаты к соответствующим пластинам корпуса клапана; стальные элементы a коробчатого сечения двумя концами выходят за пределы корпуса клапана, при этом каждая пара стальных элементов a коробчатого сечения в области двух концов снабжена сквозными винтовыми гайками; разумеется, наличие стальных элементов коробчатого сечения и расположенных на них прижимных винтов еще более эффективно обеспечивает и повышает эффект герметизации в местах соответствующих уплотнительных колец, где пластина клапана входит в корпус клапана и выходит из него.

Внешняя соединительная конструкция корпуса клапана содержит опорные скобы и сквозные соединительные элементы a;

опорные скобы жестко соединены с внешними стенками двух патрубков трубопровода на двух сторонах корпуса клапана и симметрично расположены относительно двух пластин корпуса клапана; два патрубка трубопровода соответственно прочно закреплены в отверстиях для входа и выхода среды в двух пластинах корпуса клапана и имеют диаметр отверстия, соответствующий трубопроводу на месте, то есть диаметр отверстия патрубка трубопровода и диаметр отверстия трубопровода на месте являются одинаковыми или подобными; на каждом патрубке трубопровода опорные скобы равномерно установлены вокруг стенки патрубка трубопровода в количестве двух или более; опорные скобы нижними пластинами выходят за боковые края корпуса клапана; сквозные соединительные элементы a в направлении осевой линии, параллельном патрубку трубопровода, соединяют и прижимают две опорные скобы, симметрично расположенные на двух сторонах корпуса клапана;

сквозные соединительные элементы a представляют собой элементы из резьбового стержня и гаек, или элементы из профильной стали, или стальные трубы; элементы из резьбового стержня и гаек содержат один резьбовой стержень, проходящий сквозь нижние пластины двух симметричных опорных скоб, и гайки, навинченные соответственно от внешней стороны нижних пластин опорных скоб в направлении внутрь, или при этом дополнительно содержат гайки, расположенные на внутренних сторонах нижних пластин опорных скоб; элементы из профильной стали или стальные трубы проходят сквозь нижние пластины двух симметричных опорных скоб с образованием прочного соединения. Если сквозные соединительные элементы a представляют собой элементы из резьбового стержня и гаек, то регулируемый эффект прижимания двух пластин корпуса клапана, пластины клапана и расположенных внутри уплотнительных колец может быть обеспечен только посредством внешней соединительной конструкции корпуса клапана;

в качестве альтернативы клапан содержит патрубок трубопровода и позиционирующую конструкцию;

два патрубка трубопровода соответственно жестко закреплены внутри отверстий для входа и выхода среды в двух пластинах корпуса клапана и пропущены через пластины корпуса клапана; два патрубка трубопровода имеют диаметр отверстия, соответствующий трубопроводу на месте; уплотнительные кольца a радиально внутренними краями прикреплены к внешним стенкам патрубков трубопровода;

позиционирующая конструкция в радиальном направлении уплотнительных колец a расположена на внешних сторонах уплотнительных колец a, прикреплена к внутренним поверхностям пластин корпуса клапана и не находится в контакте с пластиной клапана; позиционирующая конструкция имеет установочные поверхности P1, при этом установочные поверхности P1 прижаты к радиально внешним краям уплотнительных колец a; или позиционирующая конструкция дополнительно имеет крепежные поверхности P2, соединенные с установочными поверхностями P1 под прямым углом или тупым углом, примыкающие к внутренним поверхностям пластин корпуса клапана, расположенным напротив уплотнительных колец a, и соединенные с пластинами корпуса клапана;

крепежная конструкция содержит конструкцию для резьбового соединения и/или внешнюю соединительную конструкцию корпуса клапана;

конструкция для резьбового соединения содержит прижимные винты b или дополнительно содержит сквозные элементы из резьбового стержня и гаек;

прижимные винты b равномерно расположены напротив уплотнительных колец a, от внешних поверхностей пластин корпуса клапана перпендикулярно ввинчены в корпус клапана и путем толкания прокладок прижимают уплотнительные кольца a к пластине клапана; прокладки в соответствии с уплотнительными кольцами a расположены между внутренними поверхностями пластин корпуса клапана и уплотнительными кольцами a; сквозные элементы из резьбового стержня и гаек равномерно и симметричного расположены снаружи радиально внешних краев уплотнительных колец a и соединяют пластины корпуса клапана с поверхностями P2 позиционирующей конструкции;

внешняя соединительная конструкция корпуса клапана содержит опорные скобы и сквозные соединительные элементы a;

опорные скобы (см. JB/T-4712.3-2007 «Опоры для емкостей, часть 3: Опорные лапы») жестко соединены с внешними стенками двух патрубков трубопровода по обе стороны корпуса клапана и симметрично расположены относительно двух пластин корпуса клапана; на каждом патрубке трубопровода опорные скобы равномерно установлены вокруг стенки патрубка трубопровода в количестве двух или более; опорные скобы нижними пластинами выходят за боковые края корпуса клапана; сквозные соединительные элементы a в направлении осевой линии, параллельном патрубку трубопровода, соединяют и прижимают две опорные скобы, симметрично расположенные на двух сторонах корпуса клапана;

сквозные соединительные элементы a представляют собой элементы из резьбового стержня и гаек, или элементы из профильной стали, или стальные трубы; элементы из резьбового стержня и гаек содержат один резьбовой стержень, проходящий сквозь нижние пластины двух симметричных опорных скоб, и гайки, навинченные соответственно от внешней стороны нижних пластин опорных скоб в направлении внутрь, или при этом дополнительно содержат гайки, расположенные на внутренних сторонах нижних пластин опорных скоб; элементы из профильной стали или стальные трубы проходят сквозь нижние пластины двух симметричных опорных скоб с образованием прочного соединения.

Кроме того, внутри патрубка трубопровода, ниже по потоку от пластины клапана и вблизи пластины клапана расположено ребро a жесткости, при этом обычно применяется ребро жесткости длинной прямоугольной формы, и перпендикулярно поверхности пластины клапана установлено несколько ребер жесткости, параллельных друг другу, при этом каждое ребро a жесткости по меньшей мере одним концом закреплено на внутренней стенке патрубка трубопровода. Установка ребра a жесткости обеспечивает усилительную конструкцию, которая одновременно с уменьшением толщины пластины клапана для снижения себестоимости повышает и обеспечивает способность пластины клапана выдерживать давление среды.

В случаях без разности расширения ребро a жесткости двумя концами прочно прикреплено к внутренней стенке патрубка трубопровода.

При применении теплоизоляционного слоя или при одновременном наличии теплоизоляционной и износостойкой футеровки и трубопровода корпус клапана и патрубок трубопровода внутри также соответственно снабжены теплоизоляционным слоем или теплоизоляционной и износостойкой футеровкой; в этом случае для преодоления или предотвращения проблемы столкновения элементов, вызванной относительно большой разностью между расширением ребра a жесткости и расширением корпуса клапана и патрубка трубопровода, ребро a жесткости выполнено имеющим один закрепленный конец и один незакрепленный конец, то есть ребро a жесткости одним концом закреплено внутри патрубка трубопровода, а другим концом не контактирует с внутренней стенкой патрубка трубопровода, и имеется промежуток Δs, при этом Δs не меньше, чем разность между расширениями ребра a жесткости и патрубка трубопровода;

кроме того, для обеспечения в таком случае твердости ребра a жесткости в соответствии с положением незакрепленного конца ребра a жесткости на внутренней стенке патрубка трубопровода, рядом с незакрепленным концом установлен ограничительный элемент a; ограничительный элемент a с одной или двух сторон относительно незакрепленного конца ограничивает смещение незакрепленного конца ребра a жесткости. В частности, ограничительный элемент a может быть одной опорной скобой, имеющей нижнюю пластину: что касается направления потока среды, то нижняя пластина опорной скобы расположена ниже по потоку вблизи ребра a жесткости, при этом две проушины на опорной скобе расположены с двух сторон относительно незакрепленного конца ребра a жесткости, то есть две проушины на опорной скобе будут зажимать ребро a жесткости между собой, и две проушины параллельны ребру a жесткости.

Кроме того, для предотвращения слишком большого смещения уплотнительных колец a напротив уплотнительных колец a, на двух внутренних поверхностях пластин корпуса клапана вблизи уплотнительных колец a расположены ограничительные элементы b, предназначенные для ограничения или предотвращения смещения уплотнительных колец a относительно пластин корпуса клапана; ограничительные элементы b не контактируют с пластиной клапана, чем обеспечивается эффект герметизации между уплотнительными кольцами a и пластинами клапана.

В частности, ограничительный элемент b представляет собой углубление; уплотнительные кольца a вставлены в углубления и находятся выше углублений, что предотвращает контакт пластины клапана с углублением и обеспечивает прилегание уплотнительных колец a к пластине клапана с получением эффекта герметизации.

В качестве альтернативы, в частности, ограничительный элемент b содержит внутреннюю перегородку (кольцо) и/или внешнюю перегородку (кольцо); в радиальном направлении уплотнительных колец a внутренняя перегородка (кольцо) прикреплена к внутренней стороне уплотнительных колец a, а внешняя перегородка (кольцо) прикреплена к внешней стороне уплотнительных колец a. Аналогично для обеспечения прилегания уплотнительных колец a к пластине клапана с получением эффекта герметизации внутренняя перегородка (кольцо) по высоте ниже, чем уплотнительные кольца a; в то же время внешняя перегородка (кольцо) выполнена для дополнительного повышения способности уплотнительных колец a выдерживать давление среды и предотвращения смещения уплотнительных колец a и возникающей из этого проблемы недостаточной герметичности, и, соответственно, внешняя перегородка (кольцо) по высоте обычно ниже, чем уплотнительные кольца a; а с другой стороны, если внешняя перегородка (кольцо) в зависимости от конкретных требований также может быть выполнена выше, чем уплотнительные кольца a, то размеры внешних краев пластины клапана должны быть меньше, чем размеры внутренних краев внешней перегородки (кольца), то есть внешняя перегородка (кольцо) тогда не только предназначена для ограничения смещения уплотнительных колец a, но и предназначена для ограничения траектории движения пластины клапана. В то же время с учетом удобства замены и технического обслуживания уплотнительных колец a для предотвращения проблемы, связанной со сварочной деформацией, для внешней перегородки (кольца) обычно может быть использована угловая сталь, и посредством крепежных элементов, например винтовых гаек и т.п., используемая в качестве внешней перегородки (кольца) угловая сталь одной поверхностью, прижатой к пластинам корпуса клапана, соединена резьбовым соединением с пластинами корпуса клапана; если угловая сталь по высоте выше, чем уплотнительные кольца a, то угловая сталь одновременно с ограничением смещения уплотнительных колец a также служит направляющей пластины клапана, и тем самым обеспечивается двойная выгода.

Поскольку внутренняя перегородка и внешняя перегородка в радиальном направлении уплотнительных колец a обычно соответственно окружают внутренние стороны и внешние стороны уплотнительных колец a, то они могут называться внутренним ограничительным кольцом и внешним ограничительным кольцом. Внутренняя перегородка и внешняя перегородка могут быть разделены на несколько секций, чтобы окружать внутренние стороны и внешние стороны уплотнительных колец a.

В частности, тем, что учитывается разница между коэффициентами расширения уплотнительных колец a и внутренней/внешней перегородок (колец) в условиях высокой температуры, предотвращается повреждение и т.п. уплотнительных колец внутренней/внешней перегородками (кольцами), вызываемое расширением при нагревании, при этом между внутренней перегородкой (кольцом) и внешней перегородкой (кольцом) и уплотнительными кольцами a в радиальном направлении имеется зазор, который не меньше, чем их разность расширения.

Для снижения влияния твердости внутренней/внешней перегородки (кольца) на регулирование силы прижимания уплотнительных колец a внутренняя перегородка (кольцо) и/или внешняя перегородка (кольцо) находятся на поверхностях, противоположных уплотнительным кольцам a, и в направлении, в целом перпендикулярном пластинам корпуса клапана, выполнен разрыв или разрез.

Обычно для того, чтобы на уплотнительные кольца силы действовали равномерно, и с учетом удобства замены уплотнительных колец или регулирования силы их прижимания уплотнительные кольца a могут быть выполнены квадратными или прямоугольными, и они как могут подходить для круглых трубопроводов, так и подходить для трубопроводов, выполненных квадратными или другой формы;

для снижения силы трения при входе или выходе пластины клапана и повышения герметичности уплотнительные кольца a обычно выполнены из набивочного материала, политетрафторэтиленовой пластины или комбинированной пластины из соединенных вместе политетрафторэтиленовой пластины и резиновой пластины; набивочный материал содержит в качестве примера графитовый набивочный материал, керамический набивочный материал и т.п.; в конкретных случаях может применяться содержащий углеродные волокна графитовый набивочный материал, обладающий способностью динамической компенсации графитовый набивочный материал и т.п.

Кроме того, уплотнительные кольца a также могут быть вместе охвачены двумя или более уплотнительными кольцами для использования. Также для своевременной компенсации износа уплотнительных колец на корпусе клапана между предназначенной для прижимания крепежной конструкцией, содержащей винтовые гайки, прижимной винт и т.п., и корпусом клапана установлена пружина.

Для предотвращения или уменьшения повреждения уплотнительного материала или уплотнительных колец в области концевой части T1 корпуса клапана и обеспечения эффекта герметизации предпочтительно положение концевой части t1 пластины клапана в направлении ее толщины выше посередине и ниже по бокам, и она имеет форму острого ножа или конуса.

Для обеспечения траектории движения пластины клапана и уменьшения применения направляющих рельсов при открывании пластины клапана приводной механизм содержит привод, неподвижную раму, цепные колеса, цепи и длинный вал; неподвижная рама и корпус клапана соединены друг с другом, четыре цепных колеса соответственно прочно установлены по четырем углам внутри неподвижной рамы, при этом два цепных колеса соответственно закреплены на длинном вале, длинный вал соединен с выходным концом привода, две цепи соответственно посредством соединительных элементов b соединены с пластиной клапана.

В качестве приводного механизма может применяться один из электрического, пневматического или гидравлического приводов.

Для устранения влияния образования накипи на поверхности пластины клапана на закрывание и герметичность клапана предпочтительно в соответствии с положением концевой части, в котором пластина клапана входит в корпус клапана и выходит из него, на внутренних сторонах двух пластин корпуса клапана установлен скребок; когда пластина клапана входит в корпус клапана и выходит из него, скребок и поверхность пластины клапана прижимаются друг к другу.

В некоторых случаях применения после закрывания клапана на холодной и горячей стенках на пластине клапана неизбежно будет происходить конденсация, образование накипи или кристаллизация, и для предотвращения возникновения подобных явлений внутри патрубка трубопровода закреплено электронагревательное устройство, которое введено в корпус клапана для осуществления нагревания.

Кроме того, для предотвращения влияния нагара на внешней поверхности электронагревательного устройства на его способность нагревания, в отношении потока среды в соответствии с положением выше по потоку рядом с нагревательным устройством внутри патрубка трубопровода дополнительно предусмотрен защитный элемент.

В качестве альтернативы пластина клапана представляет собой содержащую теплоизоляционный промежуточный слой комбинированную пластину клапана, то есть пластина клапана представляет собой комплексную конструкцию, выполненную с одним теплоизоляционным слоем, расположенным между внутренней и внешней поверхностями.

Кроме того, расположенные в области конца T1 корпуса клапана уплотнительный материал a или уплотнительные кольца a выходят за конец T1 корпуса клапана, и ниже предусмотрен ограничительный элемент c, при этом ограничительный элемент c соответственно закреплен на внутренних стенках двух пластин корпуса клапана; ограничительный элемент c может иметь форму опорной пластины.

В месте, соответствующем концу T1 корпуса клапана, предусмотрен стальной элемент b коробчатого сечения и расположенные на нем крепежные конструкции; стальной элемент b коробчатого сечения примыкает к концу T1 корпуса клапана, и его две симметричные вертикальные поверхности соответственно расположены снаружи двух пластин корпуса клапана и параллельно им;

стальной элемент b коробчатого сечения на нижней пластине снабжен входными и выходными отверстиями C, C’ для узких пластинчатых элементов.

В частности, для закрепления стального элемента коробчатого сечения и его дополнительного прижимания к корпусу клапана две пластины корпуса клапана на внешней поверхности снабжены анкерными ушками; анкерные ушки расположены параллельно и недалеко от нижней пластины стального элемента b коробчатого сечения, закрыты стальным элементом b коробчатого сечения и не находятся в контакте со стальным элементом b коробчатого сечения;

крепежная конструкция на стальном элементе b коробчатого сечения содержит симметрично расположенные крепежные элементы и прижимные винты;

симметрично вдоль линии центров входных и выходных отверстий C, C’ посредством образующих пару, равномерно установленных крепежных элементов нижняя пластина стального элемента b коробчатого сечения и расположенные под ней соответствующие анкерные ушки перпендикулярно соединены друг с другом и симметрично прижаты; при этом прижимные винты в перпендикулярном направлении двух симметричных вертикальных поверхностей стального элемента b коробчатого сечения проходят сквозь вертикальные поверхности стального элемента b коробчатого сечения и равномерно симметрично соответственно прижаты к внешним поверхностям двух пластин корпуса клапана.

Кроме того, у входных и выходных отверстий C, C’ размеры больше, чем соответствующие размеры у концевых частей узких пластинчатых элементов;

в местах, соответствующих входным и выходным отверстиям C, C’, соответственно размещен сальник и/или соответственно размещена коробка сальника;

сальник в направлении окружности закреплен на боковых стенках входных и выходных отверстий C, C’;

коробка сальника вертикально установлена на внешней поверхности нижней пластины стального элемента b коробчатого сечения и содержит втулку, уплотнительный материал c, снабженную фланцем прижимную крышку и соответствующие крепежные элементы;

втулка охватывает узкий пластинчатый элемент и по меньшей мере на одном конце, который удален от входных и выходных отверстий C, C’, снабжена фланцем a; уплотнительный материал c размещен внутри втулки или охватывает узкий пластинчатый элемент и плотно прилегает к уплотнительному материалу a или уплотнительным кольцам a, которые выходят за конец T1 корпуса клапана; снабженная фланцем прижимная крышка и фланец a на одном конце втулки, который удален от стального элемента b коробчатого сечения, посредством соответствующих крепежных элементов соединены друг с другом.

Кроме того, в качестве альтернативы, для снижения требований к точности изготовления, преодоления влияния деформации при монтаже и предотвращения проблем, связанных с тем, что при использовании деформация или плохое расширение вызывают столкновение элементов и т.п., втулка на одном конце, который ближе к стальному элементу b коробчатого сечения, снабжена фланцем b; между фланцем b и нижней пластиной стального элемента b коробчатого сечения расположено уплотнительное кольцо c; фланец b и стальной элемент b коробчатого сечения соединены с помощью резьбового соединения; во фланце b соответствующие соединительные отверстия представляют собой продолговатые отверстия S, при этом продолговатые отверстия S длинными сторонами параллельны нижней пластине стального элемента b коробчатого сечения и перпендикулярны осевой линии корпуса клапана; в целом, разница между размерами длинных сторон продолговатых отверстий S и внешними диаметрами сопрягаемых с ними крепежных элементов составляет не меньше половины разности расширения пластины клапана и пластин корпуса клапана.

В качестве альтернативы для дополнительного добавления гибкости перемещения коробки сальника между уплотнительным кольцом c и стальным элементом b коробчатого сечения дополнительно установлен свободный фланец и антифрикционный элемент; антифрикционный элемент расположен на внешней поверхности нижней пластины стального элемента b коробчатого сечения и охватывает уплотнительный материал c, при этом между диаметром отверстия антифрикционного элемента и уплотнительным материалом c оставлен промежуток; свободный фланец расположен между антифрикционным элементом и уплотнительным кольцом; фланец b, свободный фланец и стальной элемент b коробчатого сечения последовательно соединены резьбовым соединением.

Обычно уплотнительный материал c, уплотнительное кольцо c, уплотнительный материал a и уплотнительное кольцо a выполнены из одинакового материала, например из набивочного материала, политетрафторэтиленовой пластины или комбинированной пластины из соединенных вместе политетрафторэтиленовой пластины и резиновой пластины; набивочный материал содержит в качестве примера графитовый набивочный материал, керамический набивочный материал и т.п.; в конкретных случаях может применяться содержащий углеродные волокна графитовый набивочный материал и обладающий способностью динамической компенсации графитовый набивочный материал.

В качестве антифрикционного элемента может быть использован один из элементов, содержащих графитовый набивочный материал, промасленный набивочный материал, политетрафторэтиленовую пластину, равномерно распределенные N многоосных шариков с плоскими поверхностями и т.п.

В случае установки коробки сальника при полностью открытом состоянии пластины клапана узкие пластинчатые элементы выходят за коробку сальника.

Кроме того, для предотвращения или уменьшения повреждения соответствующего уплотнительного материала и/или уплотнительного кольца вплоть до влияния на герметичность клапана между длинными поверхностями узких пластинчатых элементов, входящими в корпус клапана и выходящими из него, посредством дуг предусмотрены переходы, что исключает острые углы.

Кроме того, для удобства размещения и уменьшения занимаемого пространства узкие пластинчатые элементы могут быть выполнены из гибкого материала; например, можно использовать графитовый набивочный материал.

Кроме того, для более своевременного обнаружения первых признаков проблем и принятия соответствующих мер для предотвращения утечки внутрь и утечки наружу запорный клапан также может содержать герметичную конструкцию для контроля для осуществления контроля в режиме реального времени; герметичная конструкция для контроля содержит квадратную трубку или квадратный стальной элемент, смотровые отверстия и крышки таких отверстий;

квадратная трубка или квадратный стальной элемент расположены между внутренней стороной нижней пластины стального элемента b коробчатого сечения и уплотнительным материалом a или уплотнительным кольцом a, выходящими за конец T1 корпуса клапана, и в поперечном направлении плотно прилегают к двум симметричным вертикальным поверхностям стального элемента b коробчатого сечения;

в соответствии с узкими пластинчатыми элементами и окружающим или охватывающим их уплотнительным материалом c квадратная трубка или квадратный стальной элемент снабжены отверстиями D, D' для входа и выхода узких пластинчатых элементов;

в соответствии с отверстиями D, D' для входа и выхода узких пластинчатых элементов квадратная трубка или квадратный стальной элемент на двух концах соответственно снабжены направленными в сторону смотровыми отверстиями F, F';

в соответствии с областью между отверстиями D, D' для входа и выхода узких пластинчатых элементов квадратная трубка или квадратный стальной элемент снабжены 1 или более смотровыми отверстиями G на конце T1 корпуса клапана.

По сравнению с аналогами, известными из уровня техники, полезные эффекты настоящего изобретения выражаются в следующем:

По сравнению с известными из уровня техники поворотными задвижками настоящее изобретение обладает нижеследующими заметными преимуществами:

В процессе переключения почти не происходит утечки среды, что позволяет избежать рисков и загрязнения, вызванных утечкой среды, например угольного газа или нефти и газа, а также уменьшает ряд трудностей.

Между пластиной клапана и седлом клапана нет круглой прижимной конструкции, поэтому конструкция является простой, снижается себестоимость и повышается надежность эксплуатации.

Это предотвращает проблемы, связанные с тем, что в условиях высокой температуры необходимо очень много высоколегированной стали, конструкция сложная, себестоимость увеличивается и т.п.

Отсутствие у поворотной задвижки с двумя пластинами двух уплотнительных камер, а также приводного механизма и направляющей для приведения этих двух уплотнительных камер в движение дополнительно уменьшает себестоимость и дополнительно повышает надежность эксплуатации.

В то же время это предотвращает риск и вред от утечки среды в уплотнительной камере при открывании.

Поскольку отсутствие у поворотной задвижки с двумя пластинами двух уплотнительных камер предотвращает возникновение нагара и конденсации внутри уплотнительных камер, чем предотвращает проблему того, что после вступления образовавшейся из-за конденсации воды в реакцию с дымовым газом будет образовываться коррозионная среда, приводящая к коррозии оборудования, то этим в то же время также предотвращается проблема того, что образовавшаяся вода вместе со средой будет образовывать комки, накипь и кристаллы, что серьезно влияет на открывание и герметичность задвижки.

При применении в условиях высокой температуры в двух уплотнительных камерах в поворотной задвижке необходимо использовать высоколегированную сталь или делать теплоизоляционную футеровку, что приводит к дополнительному увеличению себестоимости, тогда как в запорном клапане согласно настоящему изобретению не предусмотрены уплотнительные камеры на двух сторонах, при этом простая конструкция значительно снижает расходы на сырье, что очень заметно при использовании в условиях высокой температуры; за счет отказа от уплотнительных камер на двух сторонах предотвращается ряд трудностей, потенциальные опасности и увеличение расходов, связанные с выполнением внутри уплотнительных камер теплоизоляционной футеровки в случае условий высокой температуры.

В случае применения настоящего изобретение для работы в условиях высокой температуры себестоимость снижается весьма заметно.

6. По сравнению с изготовленной компанией Шаф (SchuF) поворотной задвижкой с двумя пластинами, объединяющей в себе открытый тип и закрытый тип, занимаемое пространство особенно небольшое, и в то же время ввиду отсутствия уплотнительных камер предотвращается проблема того, что внутрь камер могут проникать посторонние предметы или образовываться лед, или того, что после попадания между поверхностью уплотнения и поверхностями уплотнения корпуса задвижки посторонних веществ и образования льда может иметь место повреждение мягкого уплотнения между ними, что отразится на надежности эксплуатации.

7. Ввиду отказа от большого количества компонентов и простоты конструкции, соответственно существенно снижаются расходы на изготовление, транспортировку, установку и техническое обслуживание, при этом надежность эксплуатации непременно существенно повышается.

8. Использованием только одной пластины клапана и двух узких пластинчатых элементов экономится одна пластина клапана и дополнительно снижается себестоимость.

9. Настоящее изобретение может использоваться в качестве клапана регулирования расхода.

По сравнению с известными из уровня техники запорными клапанами и другими клапанами настоящее изобретение обладает нижеследующими заметными преимуществами:

То, что согласно настоящему изобретению отсутствует седло клапана запорного клапана или других клапанов, практически не приводит к увеличению потерь давления и обеспечивает значительную энергосберегающую эффективность.

В данном изобретении не происходит утечек внутрь и герметичность клапана можно контролировать прямо снаружи его корпуса, и можно своевременно регулировать снаружи силу прижимания уплотнительных колец, чем обеспечивается герметичность клапана в процессе его эксплуатации, даже если уплотнительные кольца изнашиваются; поскольку можно в любой момент снаружи регулировать силу прижимания уплотнительных колец в различных их частях, и две пластины, образующие корпус клапана и прижимающие уплотнительные кольца, обладают низкой твердостью, высокой упругостью и высоким уровнем упругого восстановления, или можно использовать прямое прижатие уплотнительных колец с помощью прижимных винтов через прокладки, то во всех частях сила прижимания легко регулируется, и можно постоянно обеспечивать его герметичность, и это является тем, чего нет у различных существующих клапанов.

Поскольку замена уплотнительных колец или уплотнительного материала может быть удобно проведена снаружи клапана, не нужно разбирать клапан, и тем самым снижаются расходы на обслуживание и ремонт, также можно избежать рисков, связанных с входом персонала для обслуживания внутрь трубопровода без демонтажа клапана, и связанных с этим проблем и трудностей, в том числе, например, если требуется вход внутрь трубопровода для проведения работ, необходимо провести замену воздуха, проанализировать состав среды внутри трубопровода после замены воздуха, а также обеспечить наблюдение в процессе выполнения работ и т.п. Обслуживание этого клапана в большинстве случаев в основном заключается в замене уплотнительных колец или уплотнительного материала. Ввиду отсутствия внутренних утечек он может быть использован в качестве заглушки или разделительного устройства, что имеет большое значение.

Поскольку у запорного клапана отсутствует прижимная конструкция и крышка клапана (уплотнительная камера), то он также обладает вышеупомянутыми преимуществами, указанными в пунктах 2, 4, 5 и 7, по сравнению с поворотной задвижкой.

4. В запорном клапане согласно настоящему изобретению уплотнительные кольца или уплотнительный материал, контактирующие с пластиной клапана и корпусом клапана, имеют три боковые поверхности уплотнения, которые всегда находятся в контакте с пластиной клапана или с соединенными с пластиной клапана узкими пластинами; оставшаяся сторона имеет короткий ход при контакте с клапаном, что приводит к очень малому износу уплотнительных колец или уплотнительного материала; уплотнительные кольца закрыты двумя пластинами, составляющими корпус клапана, и не подвергаются промывке, что значительно повышает срок службы клапана. Также, поскольку уплотнительные кольца или уплотнительный материал постоянно находятся в контакте с пластиной клапана или узкими пластинами, не возникает проблем с открыванием и закрыванием из-за наличия примесей в среде, что существенно повышает надежность эксплуатации.

5. Коробка сальника может перемещаться, что решает проблему помех со стороны пластины клапана после ее расширения при нагревании.

6. Запорный клапан согласно настоящему изобретению в отличии от традиционного запорного клапана не содержит седло клапана, поэтому нет потенциальных опасностей нагара и износа в соответствующих местах седла клапана и поэтому нет связанных с этим проблем того, что клапан закрывается неплотно, и его плохой герметизации; не содержит направляющей, не требуется точный путь для пластины клапана, поэтому не надо беспокоиться о том, что пластина клапана застрянет на этом пути; нет прижимной конструкции, расположенной между пластиной клапана и седлом клапана, и, естественно, сокращаются операции механической обработки, снижаются общие требования к точности и упрощается производство. Выполнение конструкции согласно настоящему изобретению позволяет использовать в ней более тонкую пластину клапана, что снижает себестоимость, и одновременно также позволяет сделать корпус клапана более легким, что, естественно, снижает требования к опорным компонентам клапана. Аналогично в клапане согласно настоящему изобретению поэтому также не будет происходить образование накипи, агломерация и кристаллизация, чем обеспечивается свободное и надежное открывание и одновременно обеспечивается герметичность. В случаях, требующих заливки в корпус клапана теплоизоляционной футеровки, обычно разность между расширениями кольцевого седла клапана, расположенного внутри корпуса клапана, и корпуса клапана превышает 1%, что может привести к текучести или высокотемпературной ползучести корпуса клапана и пластины клапана, что отражается на герметичности; тогда как клапан согласно настоящему изобретению не содержит вышеуказанного кольцевого седла клапана, и пластина клапана может свободно расширяться, поэтому коренным образом предотвращается возникновение этой проблемы, и решается эта техническая трудность, которая долгое время не давала покоя в данной области.

7. При применении твердых материалов также не будет происходить утечка внутрь или утечка наружу.

Действительно, запорный клапан согласно настоящему изобретению в плане конструкции напоминает поворотную задвижку с одной пластиной, но в нем предотвращается проблема того, что поворотную задвижку с одной пластиной невозможно открыть или закрыть без остановки работы, или того, что при открытии происходит утечка среды, а также вышеуказанный ряд проблем, существующих в поворотных задвижках с двумя пластинами. Также следует отметить, что запорный клапан согласно настоящему изобретению опирается только на один корпус клапана и выполняет функцию одной поворотной задвижки с двумя пластинами; более того, даже после того, как отключение электроэнергии или отключение пара приводит к невозможности попутного обогрева с возникновением кристаллов и образованием накипи, клапан по-прежнему может очень легко открываться; то есть в вышеуказанных чрезвычайных условиях пластину клапана не будет заклинивать.

В общем, конструктивное выполнение согласно настоящему изобретению является продуманным, конструкция является простой, изготовление является легким, а установка, использование и обслуживание являются еще более быстрыми и удобными; в частности, эта конструкция, в которой корпус клапана выполнен разделяемым, чудесно обеспечивает хорошую герметичность и наряду с экономией энергии обеспечивает безопасную и надежную работу даже в условиях высоких температур; самым главным является то, что, поскольку утечки можно контролировать снаружи в любое время и силу прижатия корпуса клапана и уплотнительных колец можно своевременно регулировать, то клапан согласно настоящему изобретению в полной мере обеспечивает безопасность и надежность, в том числе герметичность внутри, в процессе его эксплуатации, так что легко решаются все технические трудности, которые долгое время являются проблемой в области клапанов из-за плохой герметичности существующих аналогов; в частности, два узких пластинчатых элемента также позволяют эффективно контролировать общие затраты, в том числе затраты на сырье, производство, установку, использование и техническое обслуживание, а также получение вспомогательных элементов, и можно сэкономить много средств пользователям, сэкономить много источников энергии для человечества и сократить выбросы трех видов промышленных отходов.

Клапан согласно настоящему изобретению может выполнять две функции одного клапана, а именно он как может быть использован в качестве запорного клапана для регулирования расхода, так и может служить заглушкой для замены разделительного устройства, при этом создается перегородка, соответствующая стандартам «безопасности человека», и тем самым обеспечивается двойная выгода, чего сегодня нет ни в одном клапане. Он особенно подходит в случае большого диаметра отверстия, высоких температур и требований касательно нулевой утечки и, в частности, решает проблему уплотнения клапанов больших размеров, а также одновременно решает ряд проблем клапанов с теплоизоляционной футеровкой.

Следовательно, запорный клапан согласно настоящему изобретению может широко применяться для замены существующих клапанов различных типов и спецификаций, например запорных клапанов, поворотных задвижек, клапанов с четырьмя соединительными рычагами, гидрозатворных емкостей, дисковых клапанов низкого давления и др., и широко применяться в разных условиях и случаях, включающих работу в условиях комнатной температуры, высокой температуры и т.д., при этом он демонстрирует свои хорошие рабочие характеристики и широкую применимость.

ОПИСАНИЕ ПРИЛАГАЕМЫХ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

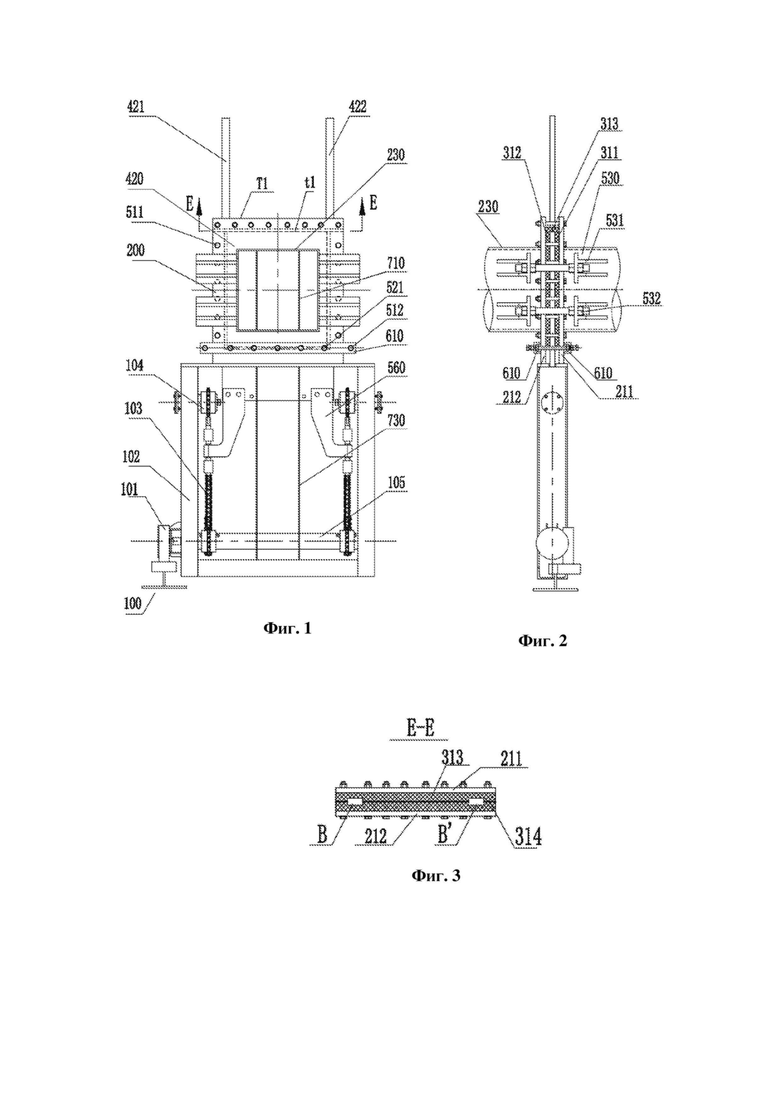

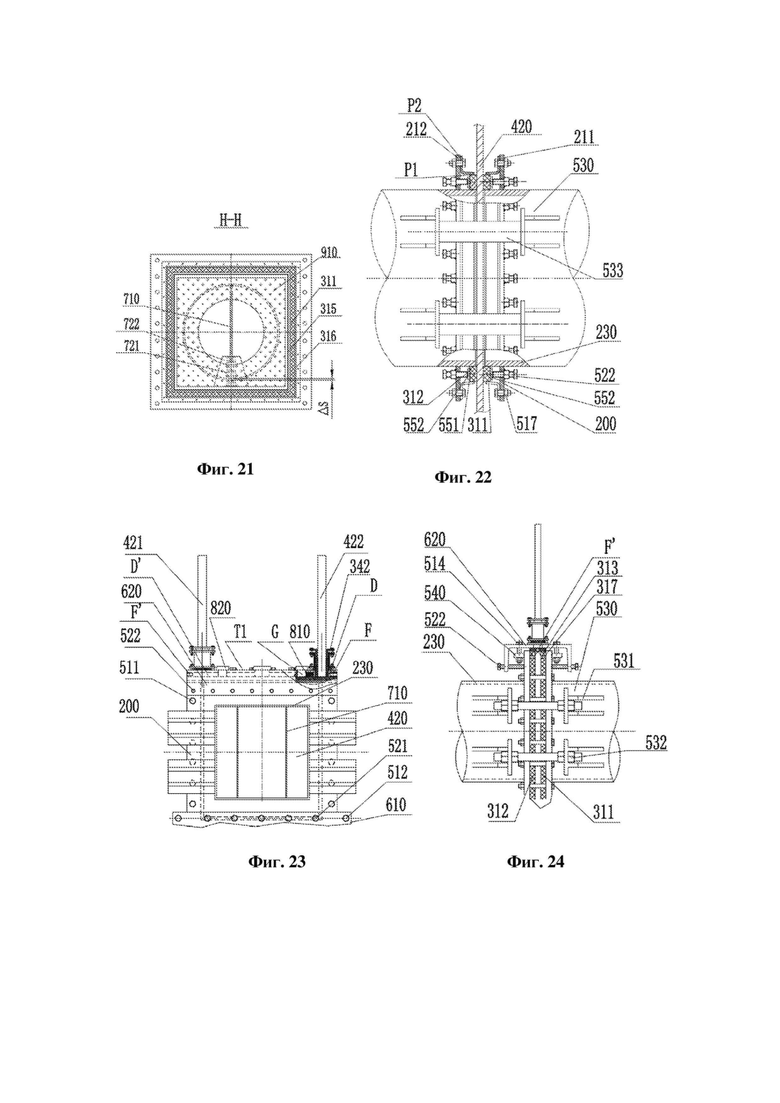

На фиг. 1 представлено схематическое изображение конструкции запорного клапана (I) согласно варианту осуществления 1 настоящего изобретения;

на фиг. 2 представлено изображение слева по фиг. 1;

на фиг. 3 представлено изображение в разрезе по E-E по фиг. 1;

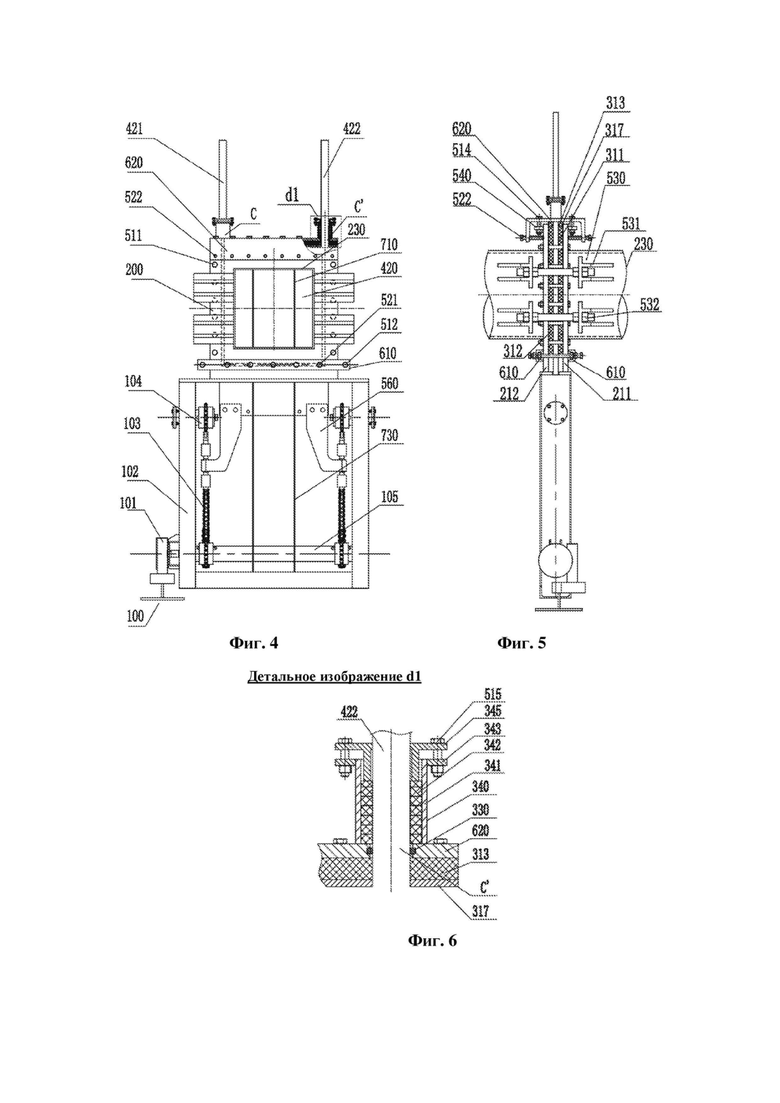

на фиг. 4 представлено схематическое изображение конструкции запорного клапана (II) согласно варианту осуществления 2 настоящего изобретения;

на фиг. 5 представлено изображение слева по фиг. 4;

на фиг. 6 представлено увеличенное изображение части d1 по фиг. 4;

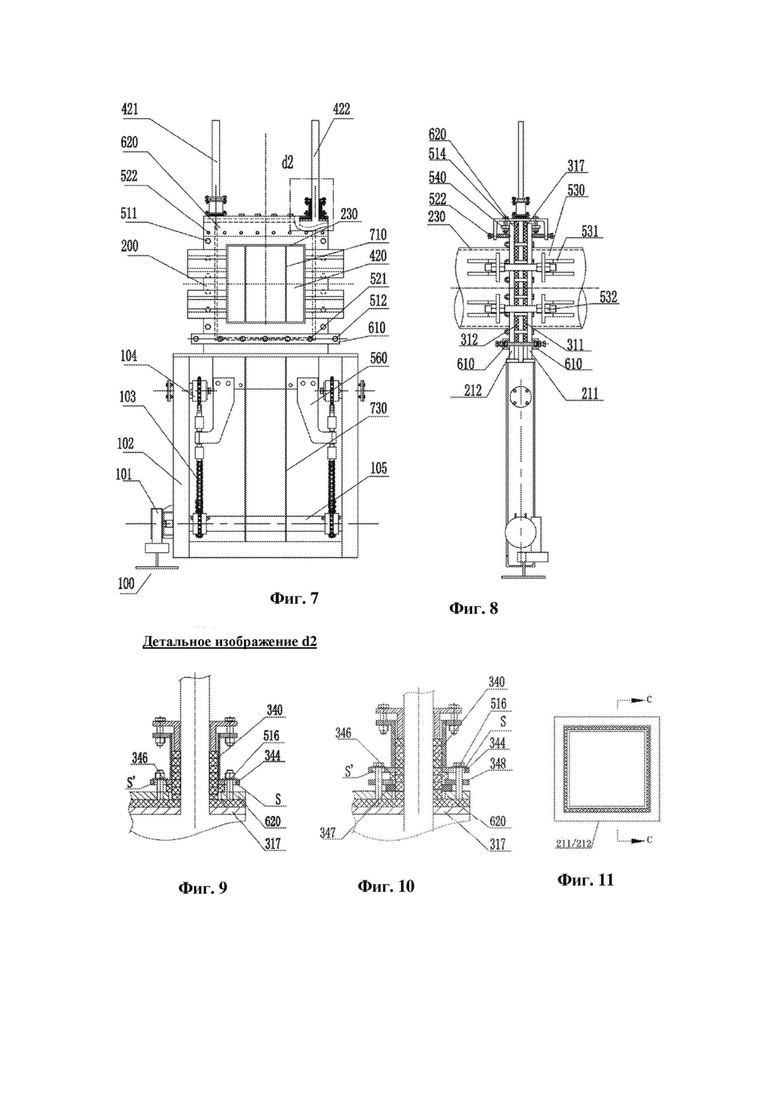

на фиг. 7 представлено схематическое изображение конструкции запорного клапана (III) согласно варианту осуществления 3 настоящего изобретения;

на фиг. 8 представлено изображение слева по фиг. 7;

на фиг. 9 представлено увеличенное изображение части d2 по фиг. 7;

на фиг. 10 представлено схематическое изображение конструкции запорного клапана (IV) согласно варианту осуществления 4 настоящего изобретения;

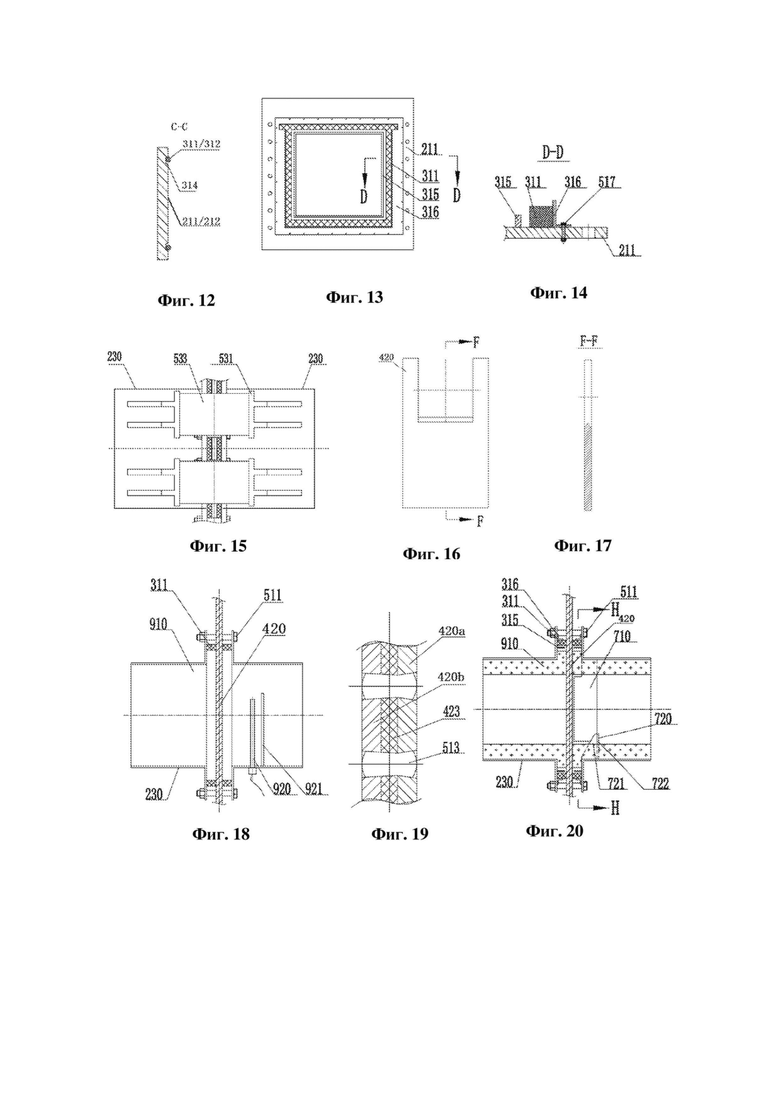

на фиг. 11-14 представлены схематические изображения ограничительного элемента b уплотнительного кольца a и связанного с ним квадратного уплотнительного кольца согласно варианту осуществления 5 настоящего изобретения; при этом

на фиг. 11 представлено схематическое изображение, на котором ограничительный элемент b уплотнительного кольца a согласно варианту осуществления 5 настоящего изобретения представляет собой углубление;

на фиг. 12 представлено изображение в разрезе по C-C по фиг. 11;

на фиг. 13 представлено схематическое изображение, на котором ограничительный элемент b уплотнительных колец a запорного клапана, описанный согласно варианту осуществления 5 настоящего изобретения, представляет собой внутреннюю перегородку (кольцо) и внешнюю перегородку (кольцо);

на фиг. 14 представлено изображение в разрезе по D-D по фиг. 13;

на фиг. 15 представлено схематическое изображение конструкции, на котором сквозные соединительные элементы a внешней соединительной конструкции корпуса клапана, описанного согласно варианту осуществления настоящего изобретения, представляют собой стальную трубу или профильную сталь;

на фиг. 16-17 представлено схематическое изображение конструкции, на котором концевая часть t1 пластины клапана, описанной согласно варианту осуществления настоящего изобретения, имеет форму острого ножа или конуса, при этом на фиг. 17 представлено изображение в разрезе по F-F по фиг. 16;

на фиг. 18 представлено схематическое изображение конструкции, на котором внутри патрубка трубопровода, соединенного с корпусом клапана, согласно настоящему изобретению расположено электронагревательное устройство и защитный элемент;

на фиг. 19 представлено схематическое изображение комплексной конструкции пластины клапана, описанной согласно настоящему изобретению;

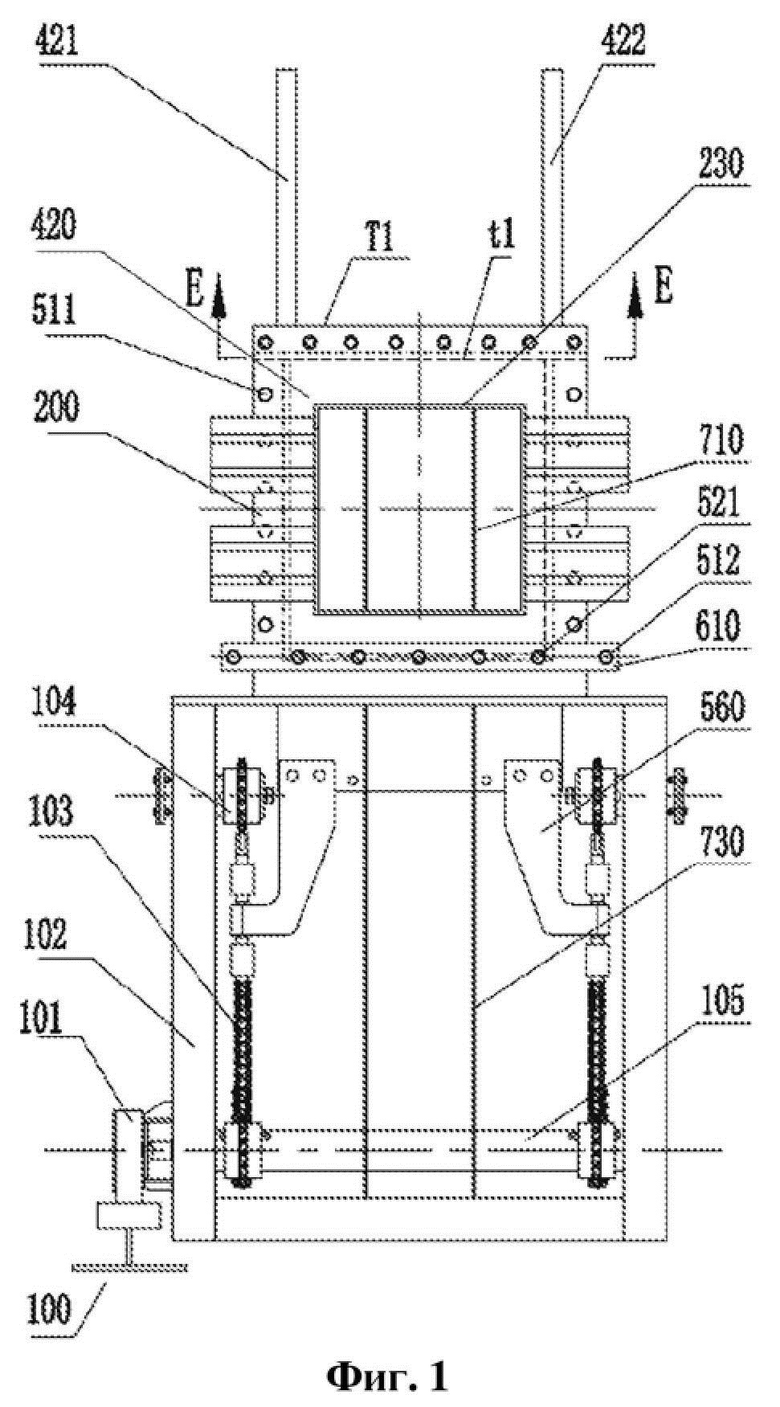

на фиг. 20-21 представлено схематическое изображение конструкции, на котором внутри корпуса клапана, описанного согласно варианту осуществления 6 настоящего изобретения, предусмотрена теплоизоляционная футеровка; при этом на фиг. 21 представлено изображение в разрезе по H-H по фиг. 20;

на фиг. 22 представлено схематическое изображение конструкции согласно варианту осуществления 7 настоящего изобретения;

на фиг. 23-24 представлено схематическое изображение, на котором запорный клапан, описанный согласно варианту осуществления настоящего изобретения, снабжен герметичной конструкцией для контроля; при этом на фиг. 24 представлено изображение слева по фиг. 23;

на фигурах:

100 - приводной механизм; 101 - электропривод; 102 - неподвижная рама приводного механизма; 103 - цепь; 104 - цепное колесо; 105 - длинный вал;

200 - корпус клапана; 211, 212 - пластина корпуса клапана; 230 - патрубок трубопровода;

311, 312 - уплотнительное кольцо a; 313 - уплотнительный материал a; 314 - углубление; 315 - внутренняя перегородка (кольцо); 316 - внешняя перегородка (кольцо); 317 - опорная пластина;

330 - сальник;

340 - коробка сальника; 341 - втулка; 342 - уплотнительный материал c; 343 - фланец a; 344 - фланец b; 345 - снабженная фланцем прижимная крышка; 346 - уплотнительное кольцо c; 347 - антифрикционный элемент; 348 - свободный фланец;

420 - пластина клапана; 420a, 420b - внутренняя и внешняя слоистая пластина комбинированной пластины клапана; 423 - теплоизоляционный промежуточный слой комбинированной пластины клапана; 421, 422 - узкий пластинчатый элемент;

511, 512, 513, 514, 515, 516, 517 - крепежный элемент;

521, 522, 522 - прижимной винт b;

530 - внешняя соединительная конструкция корпуса клапана; 531 - опорная скоба; 532 - винтовая гайка; 533 - профильная сталь или стальная труба;

540 - анкерное ушко;

551 - позиционирующий элемент из угловой стали; 552 - прокладка;

560 - соединительный элемент;

610 - стальной элемент a коробчатого сечения; 620 - стальной элемент b коробчатого сечения;

710 - ребро a жесткости; 720 - ограничивающая положение опорная скоба (один из ограничительных элементов a); 721 - ограничивающая положение пластина; 722 - нижняя пластина; 730 - ребро жесткости;

810 - квадратная трубка или квадратный стальной элемент; 820 - крышка смотрового отверстия;

910 - теплоизоляционная футеровка или теплоизоляционная и износостойкая футеровка; 920 - электронагревательное устройство; 921 - защитный элемент;

концевая часть t1 пластины клапана; концевая часть T1 корпуса клапана

A - входное и выходное отверстия пластины клапана на уплотнительном кольце b;

S, S' - продолговатые отверстия, выполненные во фланце b;

B, B' - соответствующие входные и выходные отверстия для узких пластинчатых элементов, выполненные в уплотнительном кольце a или уплотнительном материале a в области конца T1 корпуса клапана;

C, C' - входные и выходные отверстия для узких пластинчатых элементов, выполненные в нижней пластине стального элемента b коробчатого сечения;

D, D' - отверстия для входа и выхода узких пластинчатых элементов, выполненные в квадратной трубке или квадратном стальном элементе;

F, F' - направленные в сторону смотровые отверстия; G - смотровое отверстие;

P1 - установочная поверхность позиционирующего элемента 551 из угловой стали;

P2 - крепежная поверхность позиционирующего элемента 551 из угловой стали.

КОНКРЕТНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Вариант осуществления 1

Запорный клапан (I), как показано на фиг. 1-3, содержит корпус 200 клапана, пластину 420 клапана и приводной механизм 100; корпус 200 клапана содержит две параллельные друг другу симметричные квадратные пластины 211, 212; каждая из двух пластин 211, 212 корпуса клапана соответственно снабжена отверстиями для входа и выхода среды, размеры которых подобны или такие же, что и размеры трубопровода на месте; на внутренних поверхностях двух пластин 211, 212 корпуса клапана симметрично расположены уплотнительные кольца a 311, 312; отверстия для входа и выхода среды в двух пластинах 211, 212 корпуса клапана полностью расположены в закрытых по периферии отверстиях уплотнительных колец a 311, 312, при этом осевые линии отверстий в уплотнительных кольцах a 311, 312 и осевые линии в двух пластинах 211, 212 корпуса 200 клапана являются соосными;

поверхность пластины 420 клапана является гладкой, и она при закрытом состоянии клапана плотно расположена между уплотнительными кольцами a 311, 312;

для прижимания двух пластин 211, 212 корпуса 200 клапана и расположенных внутри них уплотнительных колец a 311, 312 две пластины 211, 212 корпуса клапана снабжены резьбовыми отверстиями, которые равномерно расположены по периферии в радиальном направлении вокруг уплотнительных колец a 311, 312, и посредством крепежных элементов для резьбового соединения, таких как винтовые гайки 511, 512, прижимные винты 521 и т.п., обеспечен регулируемый эффект прижимания;

в частности, на двух сторонах корпуса 200 клапана в направлении, в котором пластина 420 клапана входит в корпус 200 клапана и выходит из него, две пластины 211, 212 корпуса клапана и уплотнительные кольца a 311, 312 могут быть прижаты посредством сквозных крепежных элементов 511, при этом сквозные крепежные элементы 511 представляют собой винтовые гайки;

в местах, соответствующих концевому отверстию, где пластина 420 клапана входит в корпус клапана и выходит из него, расположена пара стальных элементов 610 a коробчатого сечения, которые примыкают к внешним поверхностям двух пластин 211, 212 корпуса клапана, при этом посредством прижимных винтов 521 обеспечено равномерное и симметричное давление на соответствующие пластины 211, 212 корпуса клапана в направлении снаружи нижних пластин стальных элементов 610 a коробчатого сечения вовнутрь; стальные элементы 610 a коробчатого сечения двумя концами выступают снаружи корпуса 200 клапана; каждая пара стальных элементов 610 a коробчатого сечения на двух концах снабжена сквозными крепежными элементами 512, при этом сквозные крепежные элементы 512 представляют собой винтовые гайки;

пластина 420 клапана запорного клапана (I) является квадратной, как показано на фиг. 1; в направлении, противоположном направлению ее открытия, от двух боковых концов концевой части t1 пластины 420 клапана проходят два узких пластинчатых элемента 421, 422, при этом их толщина такая же, как толщина пластины 420 клапана, а их внешние боковые края находятся на линии продолжения внешних боковых краев пластины 420 клапана;

при полностью открытом состоянии клапана положение концевой части t1 пластины 420 клапана соответствует положению внутренних краев уплотнительных колец a 311, 312 в этом месте; узкие пластинчатые элементы 421, 422 полностью введены в корпус 200 клапана или только концевыми частями выступают из корпуса 200 клапана, и положение внутренних боковых краев узких пластинчатых элементов 421, 422 соответствует положению внутренних краев уплотнительных колец a 311, 312 в этом месте;

соответственно расположенные на двух пластинах 211, 212 корпуса клапана уплотнительные кольца a 311, 312 в местах, где узкие пластинчатые элементы 421, 422 входят в конец T1 корпуса клапана и выходят из него, соединены как единое целое и прилегают плашмя к кромкам конца T1 корпуса клапана или в полости корпуса 200 клапана в месте от кромок концов T1 корпуса 200 клапана до уплотнительных колец a 311 312 прилегают к уплотнительному материалу a 313, при этом уплотнительный материал a 313 и уплотнительные кольца a 311, 312 выполнены из одинакового материала; соответствующие положению конца T1 корпуса клапана уплотнительные кольца a 311, 312 или уплотнительный материал a 313 снабжены входными и выходными отверстиями B, B' для узких пластинчатых элементов 421, 422.

Чтобы уменьшить влияние расширения при нагревании и сжимания при охлаждении трубопровода на месте на эксплуатацию клапана и избежать использования компенсаторов, клапан дополнительно может быть снабжен внешней соединительной конструкцией 530 корпуса клапана, и благодаря внешней соединительной конструкции 530 корпуса клапана даже можно одновременно решить проблему регулирования прижимания (усилия) к двум пластинам 211, 212 корпуса клапана и пластине 420 клапана и расположенных внутри них уплотнительных колец a 311, 312 и проблему влияния расширения при нагревании и сжимания при охлаждении трубопровода на эксплуатацию клапана; внешняя соединительная конструкция 530 корпуса клапана обычно содержит опорные скобы 531 и сквозные соединительные элементы a;

опорные скобы 531 жестко соединены с внешними стенками двух патрубков 230 трубопровода на двух сторонах корпуса 200 клапана и симметрично расположены относительно двух пластин 211, 212 корпуса клапана; два патрубка 230 трубопровода соответственно прочно закреплены в отверстиях для входа и выхода среды в двух пластинах 211, 212 корпуса 200 клапана и имеют диаметр отверстия, соответствующий трубопроводу на месте, то есть диаметр отверстия патрубка 230 трубопровода и диаметр отверстия трубопровода на месте являются одинаковыми или подобными; на каждом патрубке 230 трубопровода опорные скобы 531 равномерно установлены вокруг стенки патрубка 230 трубопровода в количестве двух или более; опорные скобы 531 нижними пластинами выходят за боковые края корпуса 200 клапана; сквозные соединительные элементы a в направлении осевой линии, параллельном патрубку 230 трубопровода, соединяют и прижимают две опорные скобы 531, симметрично расположенные на двух сторонах корпуса 200 клапана;

для обеспечения удобства регулирования прижимного усилия между двумя пластинами 211, 212 корпуса 200 клапана и уплотнительными кольцами a 311, 312 и зажимаемой в них пластиной 420 клапана сквозные соединительные элементы a могут представлять собой элементы 532 из резьбового стержня и гаек; элементы 532 из резьбового стержня и гаек содержат один резьбовой стержень, проходящий сквозь нижние пластины двух симметричных опорных скоб 531, и гайки, навинченные соответственно от внешней стороны нижних пластин опорных скоб 531 в направлении внутрь, или для большего удобства регулирования прижимного усилия и более эффективного осуществления прижимания элементы 532 из резьбового стержня и гаек дополнительно содержат регулируемые гайки, расположенные на внутренней стороне нижних пластин опорных скоб 531; при использовании элементов 532 из резьбового стержня и гаек в качестве сквозных соединительных элементов a даже можно отказаться от вышеуказанных крепежных элементов 511, 512, прижимных винтов 521, стальных элементов 610 a коробчатого сечения и т.п и осуществлять регулирование только посредством элементов 532 из резьбового стержня и гаек. Этим обеспечивается эффект упрощения конструкции.

В отдельных случаях, с учетом упрощенной технологии повышается твердость, снижается себестоимость, обеспечивается герметичность, при этом для сквозных соединительных элементов a может использоваться профильная сталь или стальная труба 533, как показано на фиг. 15.

Приводной механизм 100 содержит электропривод 101, неподвижную раму 102 приводного механизма, цепные колеса 104, цепи 103 и длинный вал 105; неподвижная рама 102 и корпус 200 клапана соединены друг с другом; длинный вал 105 соединен с выходным концом привода 101; четыре цепных колеса 104 соответственно прочно установлены по четырем углам внутри неподвижной рамы 102, при этом два цепных колеса 104 соответственно закреплены на длинном вале 105 и посредством цепей и соединительных элементов b 560 связаны с пластиной 420 клапана.

Приводной механизм 100 кроме применения электропривода 101 также может применять пневматический или гидравлический привод.

Предпочтительно для предотвращения и уменьшения повреждения пластиной 420 клапана при закрывании соответственно расположенных уплотнительных колец 311, 312 или уплотнительного материала 313 и лучшего обеспечения эффекта герметизации уплотнительные кольца a 311, 312, соответствующие положениям, в которых узкие пластинчатые элементы 421, 422 входят в конец корпуса T клапана и выходят из него, образуют единую внутреннюю стенку или внутреннюю стенку, где расположен уплотнительный материал 313, и в части напротив боковой стенки пластины 420 клапана есть одна канавка длинной прямоугольной формы, при этом канавка длинной прямоугольной формы может быть треугольной или квадратной, так что с ней совпадает соответствующая форма пластины 420 клапана в соответствующем положении (на фигурах не показано).

Вариант осуществления 2

Запорный клапан (II), как показано на фиг. 4-6, в котором для удовлетворения требований для некоторых случаев, на основе запорного клапана (I), описанного в варианте осуществления 1, уплотнительный материал a 313 или уплотнительные кольца a 311, 312, расположенные в области конца T1 корпуса клапана, выходят за конец T1 корпуса 200 клапана и ниже предусмотрена опорная пластина 317 в качестве ограничительного элемента; опорная пластина 317 соответственно закреплена на внутренних стенках двух пластин 211, 212 корпуса 200 клапана, чтобы обеспечивался эффект герметизации клапана и могло предотвращаться относительно большое смещение уплотнительных колец a 311, 312 или уплотнительного материала a 313 за конец T1 корпуса 200 клапана в процессе открывания клапана.

Для прижимания уплотнительного материала a 313 или уплотнительных колец a 311, 312, выходящих за конец T1 корпуса 200 клапана, и для обеспечения эффекта герметизации в месте, соответствующем концу T1 корпуса 200 клапана, предусмотрен стальной элемент b 620 коробчатого сечения и соответствующие ему крепежные конструкции; стальной элемент b 620 коробчатого сечения примыкает к концу T1 корпуса клапана, и его две симметричные вертикальные поверхности соответственно расположены снаружи двух пластин 211, 212 корпуса клапана и параллельно им;

стальной элемент b 620 коробчатого сечения на нижней пластине снабжен входными и выходными отверстиями C, C' для узких пластинчатых элементов 421, 422.

Для удобства прикрепления стального элемента b 620 коробчатого сечения две пластины 211, 212 корпуса 200 клапана на внешней поверхности снабжены анкерными ушками 540; анкерные ушки 540 расположены параллельно и недалеко от нижней пластины стального элемента b 620 коробчатого сечения, закрыты стальным элементом b 620 коробчатого сечения и не находятся в контакте со стальным элементом b 620 коробчатого сечения; симметрично вдоль линии центров входных и выходных отверстий C, C' нижняя пластина стального элемента b 620 коробчатого сечения и поверхности анкерных ушек 540, параллельные ей, соответственно равномерно снабжены резьбовыми отверстиями и скреплены посредством сквозных крепежных элементов 514, при этом сквозные крепежные элементы 514 могут представлять собой винтовые гайки; в то же время две симметричные вертикальные поверхности стального элемента b 620 коробчатого сечения симметрично равномерно снабжены резьбовыми отверстиями и путем пропускания прижимных винтов 522 сквозь вертикальные поверхности стального элемента b 620 коробчатого сечения в направлении, перпендикулярном вертикальным поверхностям стального элемента b 620 коробчатого сечения, соответственно прижаты к внешней поверхности двух пластин 211, 212 корпуса 200 клапана.

Для герметизации узких пластинчатых элементов 421, 422 в областях входных и выходных отверстий C, C' в стальном элементе b 620 коробчатого сечения у входных и выходных отверстий C, C' размеры больше, чем соответствующие размеры концевых частей узких пластинчатых элементов 421, 422; и в соответствующих областях входных и выходных отверстий C, C' соответственно размещен сальник 330 или размещена коробка 340 сальника;

сальник 330 в направлении окружности закреплен на боковых стенках входных и выходных отверстий C, C';

коробка 340 сальника вертикально установлена на внешней поверхности нижней пластины стального элемента b 620 коробчатого сечения и содержит втулку 341, уплотнительный материал c 342, снабженную фланцем прижимную крышку 345 и соответствующие крепежные элементы 515;

втулка 341 охватывает узкий пластинчатый элемент 421, 422 и по меньшей мере на одном конце, который удален от входных и выходных отверстий C, C', снабжена фланцем a 343; уплотнительный материал c 342 размещен внутри втулки 341 или охватывает узкий пластинчатый элемент 421, 422 и плотно прилегает к уплотнительному материалу a 313 или уплотнительным кольцам a 311, 312, которые выходят за конец T1 корпуса клапана; снабженная фланцем прижимная крышка 345 и фланец a 343 на одном конце втулки 341, который удален от стального элемента b 620 коробчатого сечения, посредством сквозных крепежных элементов 515 связаны друг с другом.

Уплотнительный материал c 342 обычно выполнен из такого же материала, что и уплотнительные кольца a 311, 312 или уплотнительный материал a 313, поэтому дополнительно описан не будет.

Вариант осуществления 3

Запорный клапан (III), как показано на фиг. 7-9, который основан на варианте осуществления 2, учитывает снижение требований к точности изготовления, преодолевает влияние деформации при монтаже и предотвращает проблемы, связанные с тем, что при использовании деформация или плохое расширение вызывают столкновение элементов и т.п., и дополнительно добавлены нижеследующие технические признаки, которые содержат:

в отношении коробки 340 сальника втулка 341 на одном конце, который ближе к стальному элементу b 620 коробчатого сечения, снабжена фланцем b 344; между фланцем b 344 и нижней пластиной стального элемента b 620 коробчатого сечения расположено уплотнительное кольцо c 346; фланец b 344 и стальной элемент b 620 коробчатого сечения соединены с помощью резьбового соединения; во фланце b 344 соответствующие соединительные отверстия представляют собой продолговатые отверстия S, S', при этом продолговатые отверстия S, S' длинными сторонами параллельны нижней пластине стального элемента b 620 коробчатого сечения и перпендикулярны осевой линии корпуса 200 клапана; в целом, разница между размерами длинных сторон продолговатых отверстий S, S' и внешними диаметрами сопрягаемых с ними резьбовых стержней крепежного элемента 516 составляет не меньше половины разности расширения пластины 420 клапана и пластин 211, 212 корпуса клапана.

То, что между фланцем b 344 и стальным элементом 620 коробчатого сечения расположено обладающее смазочным свойством уплотнительное кольцо c 346, обеспечивает то, что коробка 340 сальника может перемещаться перпендикулярно осевому направлению корпуса 200 клапана, чем предотвращается проблема помех или столкновения элементов.

Вариант осуществления 4

Запорный клапан (IV), как показано на фиг. 10, который основан на варианте осуществления 3, в котором для дополнительного увеличения гибкости перемещения коробки 340 сальника между уплотнительным кольцом c 346 и стальным элементом b 620 коробчатого сечения дополнительно установлен свободный фланец 348 и антифрикционный элемент 347; антифрикционный элемент 347 расположен на внешней поверхности нижней пластины стального элемента b 620 коробчатого сечения и охватывает уплотнительный материал c 342; между диаметром отверстия антифрикционного элемента 347 и уплотнительным материалом c 342 может быть оставлен промежуток; свободный фланец 348 расположен между антифрикционным элементом 347 и уплотнительным кольцом c 346; фланец b 344, свободный фланец 348 и стальной элемент b 620 коробчатого сечения последовательно соединены резьбовым соединением.

Обычно уплотнительный материал c 342 и уплотнительное кольцо c 346 выполнены из такого же материала, что и уплотнительный материал a 313, уплотнительное кольцо a 312 и уплотнительное кольцо b 320, например из набивочного материала, политетрафторэтиленовой пластины или комбинированной пластины из соединенных вместе политетрафторэтиленовой пластины и резиновой пластины; набивочный материал содержит в качестве примера графитовый набивочный материал, керамический набивочный материал и т.п.; в конкретных случаях может применяться содержащий углеродные волокна графитовый набивочный материал, обладающий способностью динамической компенсации графитовый набивочный материал и т.п.

В качестве антифрикционного элемента 347 может быть использован один из элементов, содержащих графитовый набивочный материал, промасленный набивочный материал, политетрафторэтиленовую пластину, равномерно распределенные N многоосных шариков с плоскими поверхностями и т.п.

Для дополнительного снижения силы трения между фланцем b 344 и крепежными элементами 516 могут быть добавлены антифрикционные элементы (на фигуре не показаны).

В вышеуказанном клапане, в котором установлена коробка 340 сальника, при полностью открытом состоянии пластины 420 клапана узкие пластинчатые элементы 421, 422 выходят за коробку 340 сальника.

Кроме того, в вышеуказанном варианте осуществления запорного клапана для предотвращения или уменьшения износа соответствующего уплотнительного материала и/или уплотнительного кольца вплоть до влияния на герметичность клапана между длинными поверхностями узких пластинчатых элементов 421, 422, входящими в корпус клапана и выходящими из него, в радиальном направлении корпуса клапана посредством дуг предусмотрены переходы, что исключает острые углы (на фигуре не показано).

Кроме того, для удобства размещения и уменьшения занимаемого пространства узкие пластинчатые элементы могут быть выполнены из гибкого материала; например, можно использовать графитовый набивочный материал.

Кроме того, для более своевременного обнаружения первых признаков проблем и принятия соответствующих мер для предотвращения утечки внутрь и утечки наружу запорный клапан дополнительно снабжен герметичной конструкцией для контроля для осуществления контроля в режиме реального времени; как показано на фиг. 23, 24, герметичная конструкция для контроля содержит квадратную трубку или квадратный стальной элемент 810, смотровые отверстия G, F, F' и крышки 820 смотровых отверстий;

квадратная трубка или квадратный стальной элемент 810 расположены между внутренней стороной нижней пластины стального элемента b 620 коробчатого сечения и уплотнительным материалом a 311, 312 или уплотнительным кольцом a 313, выходящими за конец T1 корпуса 200 клапана;

в соответствии с узкими пластинчатыми элементами 421, 422 и окружающим или охватывающим их уплотнительным материалом c 342 квадратная трубка или квадратный стальной элемент 810 снабжены отверстиями D, D' для входа и выхода узких пластинчатых элементов;

в соответствии с отверстиями D, D' для входа и выхода узких пластинчатых элементов квадратная трубка или квадратный стальной элемент 810 на двух концах соответственно снабжены направленными в сторону смотровыми отверстиями F, F';

в соответствии с областью между отверстиями D, D' для входа и выхода узких пластинчатых элементов квадратная трубка или квадратный стальной элемент 810 снабжены 1 или более смотровыми отверстиями G на конце T1 корпуса клапана.

Вариант осуществления 5