Изобретение относится к теплотехнике, в частности к устройствам для получения тепла, образующегося иначе, чем в результате сгорания топлив, и может быть использовано в системах водяного отопления производственных и жилых помещений.

Известны устройства для нагрева жидкостей фрикционным способом, заключающимся в том, что тепло образуется в результате трения друг о друга и/или о жидкость твердых тел, приводимых в движение в сосуде с жидкостью. К таковым относится, например, устройство, описанное в АС СССР №1627790 (МПК F 24 J 3/00), опубл. в Бюл. №6, 1991 г.

Недостатком этих устройств является то, что из-за потерь энергии эффективность нагрева (отношение количества вырабатываемой тепловой энергии к механической или электрической энергии, потребляемой устройством) много меньше единицы.

Но известны и устройства для нагревания жидкостей, в которых эффективность нагрева выше. Одним из таких устройств явилась "гидросонная помпа", описанная в патенте США №5188090 (МПК F 24 C 9/00), автора J.L.Griggs, опубл. 23.02.1993. Это устройство состоит из стального статора, имеющего цилиндрическую полость, в которую вставлен с зазором монолитный цилиндрический алюминиевый ротор, закрепленный на вале, присоединяемом к электродвигателю. Цилиндрическая поверхность ротора усеяна множеством углублений, имеющих диаметр ˜ 10 мм и высверленных на глубину, приблизительно равную диаметру этих углублений. Это устройство работает следующим образом. В полость статора подают воду, подлежащую нагреву. Она протекает по зазору между статором и ротором и выходит с противоположной стороны в трубопровод для отвода нагретой воды к потребителю. При быстром вращении ротора происходит завихрение воды в углублениях на его поверхности. При этом в углублениях ротора и в зазоре между его цилиндрической поверхностью и статором возникает кавитация, ведущая к нагреву воды. Автор вышеуказанного патента США утверждает, что эффективность нагрева воды в его устройстве (отношения тепловой энергии, уносимой из устройства жидкостью, к электрической энергии, потребляемой электродвигателем, приводящим вал устройства во вращение), составляет 1,17-1,7.

Недостатком известного устройства, описанного в патенте США №5188090, является то, что монолитный ротор этого устройства необходимо изготавливать из дорогой крупногабаритной заготовки. После частичного износа внешней рабочей поверхности этого ротора приходится изготавливать новый из такой же тяжеловесной заготовки или восстанавливать поверхность старого наплавкой с последующим шлифованием, что тоже не дешево. Другим недостатком является то, что при работе такого устройства значительная часть вырабатываемого тепла уходит по металлу ротора на вал, приводящий его во вращение, а по валу - к подшипникам и сальникам, перегревая их, и теряется.

Наиболее близким к заявляемому известным техническим решением (прототипом) является нагреватель жидкости, описанный в патенте Украины №62731А (МПК F 24 J 3/00) автора Фоминского Л.П., опубл. в Бюл. №12 за 2003 г. Это устройство состоит из металлического статора, имеющего закрытую крышками цилиндрическую полость, через которую пропускают нагреваемую жидкость. В центре крышек имеются осевые отверстия, в которых на подшипниках установлен вал, присоединяемый к электродвигателю. На этом вале закреплен ротор, вставленный с зазором ˜ 0,5 мм в полость статора. Ротор состоит из цилиндра из теплоизолирующего материала (например, текстолита) и насаженного на него металлического обода (отрезка толстостенной трубы). На внешней цилиндрической поверхности металлического обода ротора имеется множество радиальных углублений с диаметром d, составляющим 5-10 мм, которые высверлены на глубину h, не превышающую их диаметр.

Описанное известное устройство работает следующим образом. В полость статора подают воду, подлежащую нагреву. Она протекает по зазору между статором и ротором и выходит с противоположной стороны в трубопровод для отвода нагретой воды к потребителю. При быстром вращении ротора происходит завихрение воды в углублениях на его поверхности. При этом в углублениях ротора и в зазоре между его цилиндрической поверхностью и статором возникает кавитация, ведущая к нагреву воды. Наличие между валом и металлическим ободом ротора цилиндра из теплоизолирующего материала существенно уменьшает уход тепла с ротора на вал, что не только ведет к уменьшению потерь тепла, но и предотвращает перегрев подшипников, на которых установлен вал. Кроме того, после износа рабочей поверхности металлического обода нет необходимости заменять весь ротор. Вместо этого при ремонте снимают с цилиндра (барабана) изношенный стакан и заменяют его новым. Это облегчает ремонт и ведет к экономии металла.

Недостатком описанного известного устройства-прототипа является то, что эффективность нагрева рабочей жидкости (отношение количества вырабатываемой тепловой энергии к механической или электрической энергии, потребляемой устройством) не во всех экземплярах таких вновь изготовленных устройств оказывается высокой. Причину этого долго не могли выяснить. Наконец, в книге [Фоминский Л.П. Роторные генераторы дарового тепла. Сделай сам. - Черкассы: ОКО-Плюс, 2003, 346 с.] было дано объяснение процессам, происходящим в радиальных углублениях на цилиндрической поверхности ротора. В книге обращено внимание на то, что помимо завихрения рабочей жидкости в указанных углублениях, при быстром вращении ротора центробежные силы стремятся выбросить воду из этих углублений на поверхности ротора. Но столб воды в углублениях удерживается за счет сил смачивания водой их металлической поверхности. Противоборство этих двух сил приводят к разрежению в жидкости у донышек углублений. При этом у донышек возникают кавитационные пузырьки, обуславливающие разрыв столба воды в углублениях. Под действием центробежных сил оторвавшийся от дна углубления столб воды, бывший до того в напряженном состоянии как пружина, выбрасывается из углубления и с большой скоростью ударяется в сопряженную с ротором внутреннюю цилиндрическую поверхность статора. В результате возникает ударная волна, которая усиливает кавитационные процессы в зазоре между ротором и статором. При быстрых периодических сжатиях и расширениях кавитационных пузырьков в воде происходит сильный нагрев парогазовой смеси в них, а затем и всей воды в этом рабочем зазоре. Подробнее процессы, ведущие к нагреву рабочей жидкости в таком устройстве, описаны в книге [Фоминский Л.П. Роторные генераторы дарового тепла. Сделай сам. - Черкассы: ОКО-Плюс, 2003, 346 с.] Книга подписана к печати 27.10.2003. Она имеется в Российской Государственной библиотеке на Воздвиженке в Москве (бывш. библиотека им. Ленина).

В этой книге показано, в частности, что процессы в радиальных углублениях ротора, ведущие к нагреву рабочей жидкости, сильно зависят от глубины этих углублений h. Даже при незначительных (˜0,1 мм) отклонениях этой глубины от оптимальной для данного давления рабочей жидкости и для данной рабочей температуры эффективность нагрева существенно уменьшается. А при изготовлении углублений на поверхности ротора методом сверления разброс глубин множества углублений обычно составляет более чем 0,1 мм. Выявление такой зависимости заставляет обратить особое внимание на повышение точности глубины сверления углублений. А это требует существенного повышения затрат на сверление столь большого количества углублений при изготовлении ротора.

Предлагаемым изобретением решается задача снижения расходов на изготовление и ремонт ротора, а также задача повышения стабильности и эффективности работы нагревателя жидкости.

Для достижения указанного технического результата в известном нагревателе жидкости, состоящем из статора, имеющего цилиндрическую полость, через которую пропускают нагреваемую жидкость, а также из вставленного с зазором в эту полость ротора, состоящего из цилиндра, приводимого во вращение, с насаженным на него металлическим ободом, имеющим множество радиальных углублений на его внешней поверхности, углубления в ободе выполнены в виде сквозных отверстий в нем, при этом поверхность цилиндра выполняет функции донышек радиальных углублений в роторе.

Кроме того, для достижения указанного технического результата поверхность у обода ротора выполнена конической.

Отличительным признаком предлагаемого нагревателя жидкости от известного, наиболее близкого к нему, является то, что углубления на поверхности обода ротора выполнены в виде сквозных радиальных отверстий в нем. Другим отличительным признаком является то, что у обода ротора поверхность выполнена конической.

Выполнение радиальных углублений на поверхности обода ротора в виде сквозных радиальных отверстий позволяет при изготовлении ротора не заботиться о точности глубины сверления этих отверстий и исключить брак при изготовлении ротора. Ибо после насаживания такого обода со сквозными радиальными отверстиями на цилиндр ротора, внешняя поверхность которого выполняет функции донышек радиальных углублений в роторе, все эти углубления автоматически оказываются абсолютно одинаковой глубины, если обе поверхности обода цилиндрические.

Если же одна (внешняя или внутренняя) поверхность обода выполнена конической, то после насаживания такого обода на цилиндр, у которого внешняя поверхность имеет такой же угол конусности относительно оси, как у сопрягаемой с ней внутренней поверхности обода, радиальные углубления на поверхности ротора оказываются разной глубины, которая постепенно возрастает или уменьшается по мере перемещения от одного края ротора к другому. Но все углубления, расположенные на одной и той же окружности, охватывающей поверхность ротора, имеют абсолютно одинаковую глубину. Такое исполнение ротора полезно для случая, когда нагреватель жидкости эксплуатируется не при четко заданных неизменных величинах давления Р и температуры Т нагреваемой жидкости, а при изменениях этих параметров Р и Т в некотором диапазоне, что чаще всего требуется на практике. Тогда рекомендуется при изготовлении ротора предлагаемого нагревателя жидкости выбирать наименьшую глубину h1 радиальных углублений на его поверхности, равной оптимальной для работы при наименьшем давлении P1 и наибольшей температуре Т2 этого диапазона, а наибольшую глубину h2 радиальных углублений на поверхности ротора - равной оптимальной для работы при наибольшем давлении Р2 и наименьшей температуре T1 этого диапазона. Тогда при изменении давлений и температуры нагреваемой жидкости в ходе работы предлагаемого устройства в заданных пределах от P1 до Р2 и от T1 до Т2 увеличивается нагрузка на радиальные углубления, расположенные у одного края ротора, и уменьшается нагрузка на радиальные углубления, расположенные у другого края ротора. В целом же ротор продолжает успешно работать с высокой эффективностью во всем диапазоне выбранных давлений и температур.

Все это обеспечивает повышение стабильности и эффективности работы нагревателя жидкости.

Предлагаемое устройство и его работа иллюстрируются чертежами, представленными на фиг.1-3.

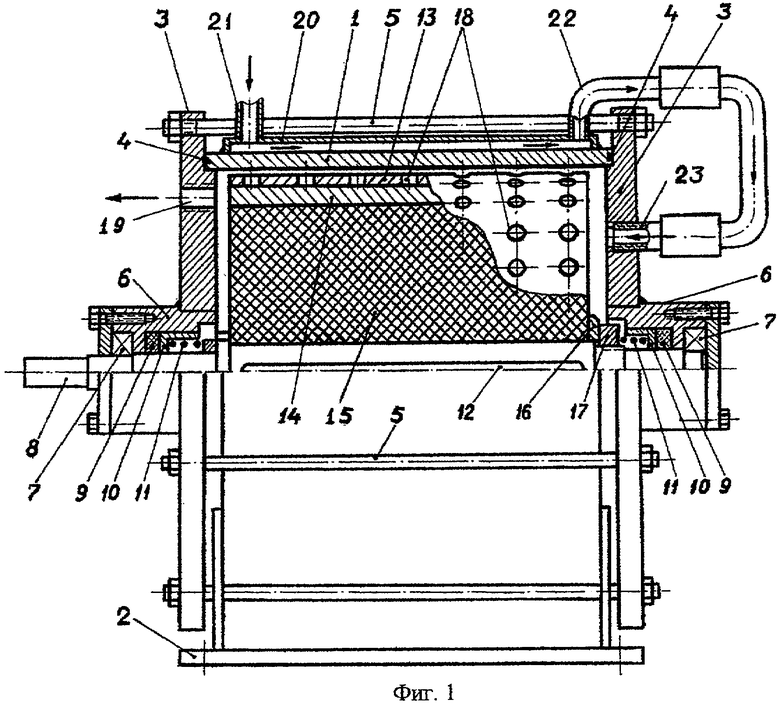

На фиг.1 приведен чертеж предлагаемого нагревателя жидкости с цилиндрическим ротором, обод которого со сквозными радиальными отверстиями насажен на металлический цилиндр-трубу, изолированную от вала теплоизолирующей втулкой.

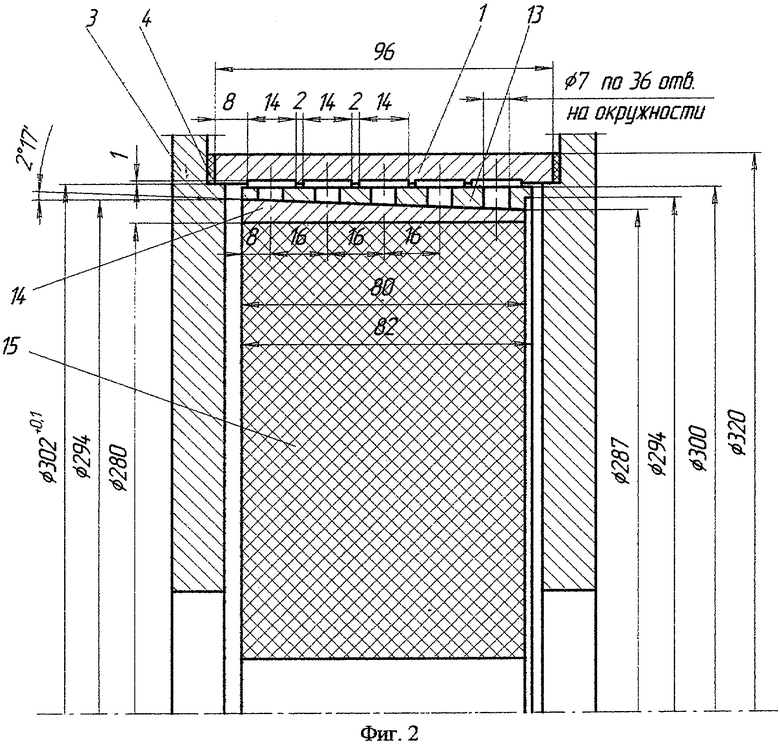

На фиг.2 приведен фрагмент чертежа предлагаемого нагревателя жидкости с цилиндрическим ротором, обод которого со сквозными радиальными отверстиями имеет коническую внутреннюю поверхность и насажен на металлический цилиндр с конической внешней поверхностью, изолированный от вала теплоизолирующей втулкой.

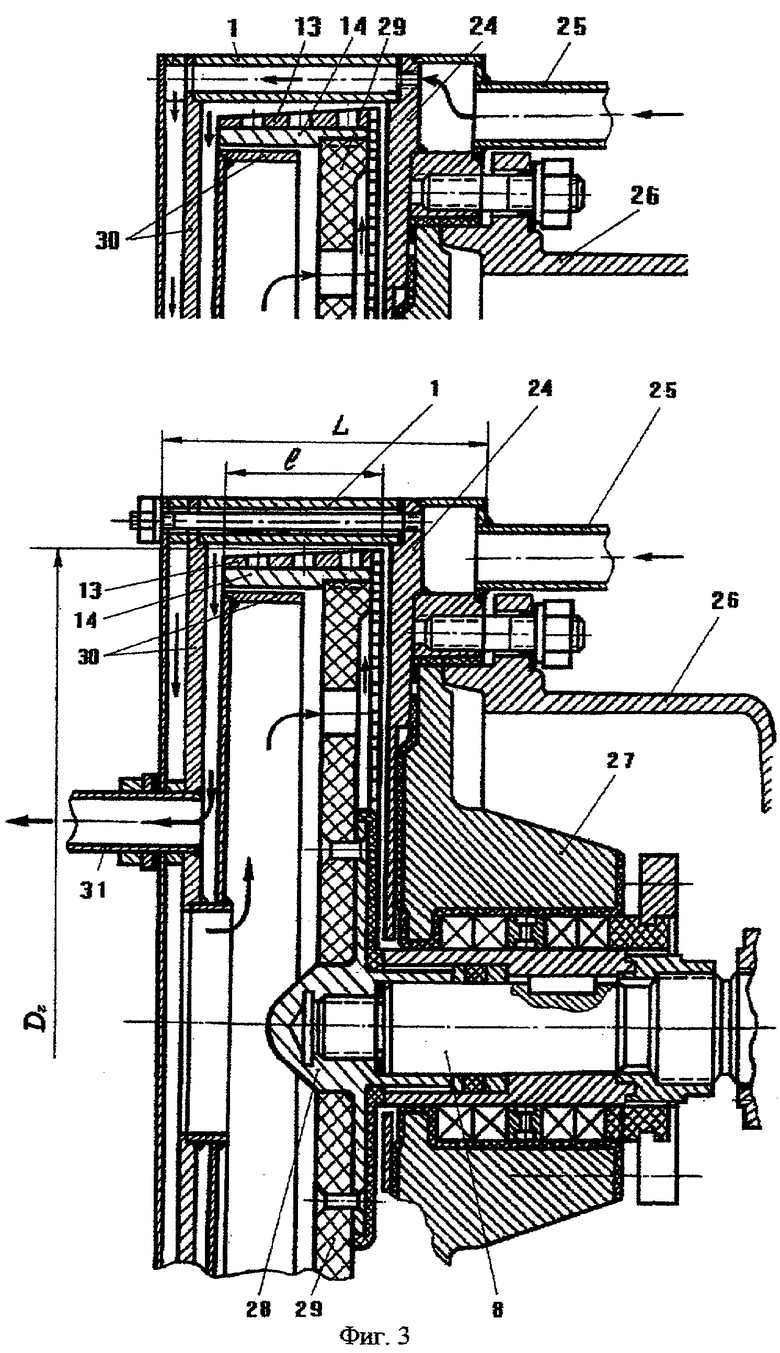

На фиг.3 приведен чертеж предлагаемого нагревателя жидкости с ротором, обод которого со сквозными радиальными отверстиями имеет коническую внешнюю поверхность и насажен на металлический цилиндр, изолированный от вала теплоизолирующим диском. На той же фиг.3 вверху приведен вырыв из этого чертежа, показывающий путь прохождения нагреваемой жидкости через нагреватель.

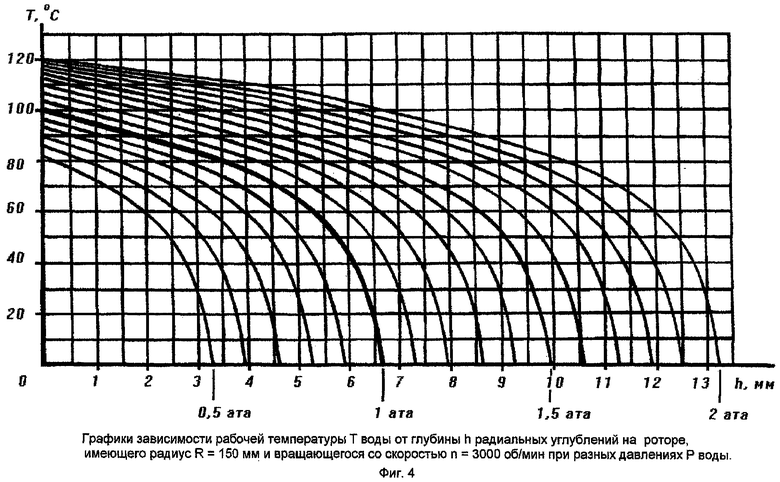

На фиг.4 приведены графики из книги [Фоминский Л.П. Роторные генераторы дарового тепла. Сделай сам. - Черкассы: ОКО-Плюс, 2003, 346 с.], по которым рекомендуется подбирать глубину h отверстий в роторе (или толщину обода ротора) для работы предлагаемого нагревателя жидкости при нагреве воды с конкретными ее давлениями и температурами при диаметре ротора 300 мм и скорости его вращения 3000 об/мин.

Нагреватель жидкости, схема которого приведена на фиг.1, состоит из корпуса 1 статора, выполненного из отрезка стальной трубы, к которому снизу приварены ножки распорки и плита 2 с отверстиями под болты для крепления всего устройства к фундаменту. С торцов корпус статора 1 закрыт крышками 3, прижатыми к резиновому или тефлоновому жгуту уплотнения 4 с помощью стягивающих шпилек 5. В центральные отверстия крышек 3 вставлены и приварены герметичным швом втулки 6, служащие опорами для подшипников 7, на которых установлен стальной вал 8. Он уплотнен сальниками 9, прижимаемыми стаканами 10 и пружинами 11. На вал 8, снабженный шпонкой 12, насажен цилиндрический ротор. Он состоит из обода 13, выточенного из отрезка трубы из углеродистой стали или из другого металла или сплава, хорошо смачивающегося водой. Обод 13 плотно насажен (например, напрессован или надет с клеем) на металлический цилиндр (трубу) 14 из такого же металла. Цилиндр 14, в свою очередь, насажен с клеем на втулку (барабан) 15 из теплоизолирующего материала (например, из текстолита, стеклотекстолита или из дерева), которая надета на вал 8. Ротор закреплен на валу 8 с помощью шайбы 16 и гайки 17.

Снаружи подшипники 7 закрыты крышками, в одной из которых имеется центральное отверстие для вала 8, конец которого выступает за крышку и имеет посадочное место для крепления шкива или муфты, с помощью которых его подсоединяют к двигателю (электрическому, дизельному или др.), приводящему вал 8 во вращение.

Диаметр ротора Dr выбирают в зависимости от рода металла или сплава, из которого изготовлен его обод 13, и от максимальной скорости вращения вала 8, развиваемой используемым двигателем, с тем, чтобы максимальные напряжения растяжения, возникающие в металле обода 13 от действия центробежных сил, не превышали допустимых условиями прочности для данного материала. В то же время рекомендуется достигать при работе устройства предельно допустимых напряжений для данного материала обода 13. Тогда работа нагревателя жидкости наиболее эффективна. Зазор между ободом ротора 13 и внутренней поверхностью цилиндрической полости в статоре 1 составляет 0,5-1 мм.

В ободе ротора 13 имеется множество сквозных радиальных отверстий 18 с диаметром 5-20 мм. Рекомендуется, чтобы диаметр d этих отверстий был в 1,5-2 раза больше их глубины h, которая равна толщине обода 13. Глубину h отверстий в ободе 13 (или толщину обода) рекомендуется подбирать с помощью графиков, приведенных на фиг.4 в зависимости от конкретных рабочих давлений и температур нагреваемой жидкости. Отверстия 18 расположены равномерно по цилиндрической поверхности обода 13 с шагом между ними, составляющим 2,5-3 диаметра отверстия. Количество радиальных отверстий в ободе ротора зависит от мощности двигателя, приводящего вал 8 во вращение, и берется тем большим, чем мощнее двигатель. Для нагревателя жидкости небольшой мощности рекомендуется размещать радиальные отверстия в ободе лишь вдоль одной окружности, охватывающей ротор. Для более мощных нагревателей жидкости рекомендуется размещать радиальные отверстия в ободе вдоль нескольких окружностей, охватывающих ротор и отстоящих друг от друга на шаг, больший двух диаметров такого отверстия. Чем больше мощность двигателя, приводящего ротор во вращение, тем большее должно быть количество таких окружностей с отверстиями вдоль них.

В верхней части крышек 3 имеются резьбовые отверстия 19, в которые ввинчивают штуцеры трубопроводов для подачи и отвода жидкости, нагреваемой в описываемом устройстве.

Устройство, изображенное на фиг.1, снабжено теплообменником для предварительного подогрева рабочей жидкости, подаваемой в рабочий зазор между ротором 13 и статором 1. Теплообменник состоит из кожуха жидкостной рубашки 20, приваренного к корпусу статора 1 снаружи, входного патрубка 21 и выходного 22, который соединен трубопроводом с входным штуцером 23 в одной из крышек 3 описываемого устройства.

На фиг.2 показан фрагмент устройства, описанного выше и изображенного на фиг 1, при выполнении сопрягаемых поверхностей обода 13 и цилиндра 14 коническими, а не цилиндрическими. На этом чертеже в качестве примера осуществлены конкретные графические построения для ротора, имеющего наружный диаметр Dr=300 мм и 5 рядов отверстий в ободе 13 с диаметром 7 мм каждое. Минимальная глубина получающихся радиальных углублений в роторе здесь - 3,5 мм, максимальная h2 - 6 мм. Этому по графикам на фиг.4 соответствует интервал температур Т теплогенератора, при которых он при нагреве воды при нормальном (1 ата) атмосферном давлении Р будет работать с эффективностью, большей единицы, в пределах от 45 до 80°С. Для вращения такого ротора со скоростью 3000 об/мин требуется двигатель с мощностью до 25 кВт.

Нагреватель жидкости, схема которого приведена на фиг.3, состоит из цилиндрического статора 1, прикрепленного шпильками к сварному корпусу нагревателя 24 с приваренным к нему входным патрубком 25. В статоре 1 не все отверстия для шпилек заняты шпильками, а через одно. Свободные от шпилек отверстия используются для прохода по ним нагреваемой жидкости, как это показано на вырыве вверху фиг.3. Корпус нагревателя 24 крепится к опорной стойке 26, удерживающей сальниковый узел 27 и подшипники, на которых установлен вал 8, присоединяемый к двигателю, приводящему его во вращение.

На резьбовой конец вала 8 навинчена ступица 28, к которой приклепан теплоизолирующий диск 29 из текстолита. На диск 29 навинчен на резьбе стальной цилиндр 14, на который напрессован стальной обод 13. К торцу статора 1 прижат несущий диск теплообменника 30 с приваренным к нему выходным патрубком 31.

Предлагаемое устройство для нагревания жидкости работает следующим образом. При выполнении устройства в виде, изображенном на фиг.1, во входной патрубок 21 подают с помощью циркуляционного насоса, присоединенному к этому патрубку, жидкость, подлежащую нагреву. Эта жидкость перед подачей ее в рабочий зазор между статором 1 и ободом ротора 13 проходит через жидкостную рубашку, образуемую наружной поверхностью статора 1 и приваренным к ней кожухом теплообменника 20. Тут она нагревается в жидкостной рубашке теплом, идущим со статора 1, и поступает через патрубок 22 и штуцер 23 в зазор между статором 1 и ободом ротора 13 уже предварительно подогретой. Это позволяет, во-первых, снизить потери тепла с корпуса статора 1 в окружающий воздух, во-вторых, предварительный подогрев рабочей жидкости до температур, лишь немного меньших требуемой температуры окончательного ее нагрева, повышает стабильность работы предлагаемого устройства и эффективность нагрева им жидкости. Заполнив устройство, она вытекает из него по трубопроводу, присоединяемому к отверстию 21 в крышке 3, и поступает либо к потребителю тепла, либо в сосуд-накопитель нагреваемой жидкости. После заполнения внутренней полости статора предлагаемого устройства нагреваемой жидкостью включают двигатель (электромотор, дизель или др.), присоединенный к валу 8 и приводящий его во вращение. Чем выше скорость вращения, тем выше эффективность работы предлагаемого устройства и тем быстрее осуществляется нагрев жидкости в нем. Максимальная скорость вращения ограничена не только возможностями используемого двигателя, но и прочностью материала ротора, подверженного при вращении воздействию центробежных сил.

Жидкость, подаваемая вовнутрь описанного устройства, поступает в зазор между поверхностью полости в статоре 1 и ротором. При вращении ротора происходит завихрение и вспенивание жидкости в углублениях 18. При этом в углублениях 18 возникают ультразвуковые колебания в жидкости, точно так же, как возникает свист воздуха в перфорации ротора звуковой сирены при его вращении.

Помимо завихрения жидкости в указанных углублениях, при быстром вращении ротора центробежные силы стремятся выбросить ее из углублений 18 на поверхности ротора. Но столб жидкости в них удерживается за счет сил смачивания ею металлической поверхности углубления. Противоборство этих двух сил приводит к разрежению в жидкости у донышек углублений. При этом у донышек возникают кавитационные пузырьки, обуславливающие разрыв столба жидкости в этих углублениях. Под действием центробежных сил оторвавшийся от дна углубления столб жидкости, бывший до того в напряженном состоянии как пружина, выбрасывается из углубления 18 и с большой скоростью ударяется в сопряженную с ротором внутреннюю цилиндрическую поверхность статора 1. В результате возникает ударная волна, которая усиливает кавитационные процессы в зазоре между ротором и статором.

При быстрых периодических сжатиях и расширениях кавитационных пузырьков в жидкости происходит, в соответствии с законами термодинамики, трансформация механической энергии в тепловую, что и приводит к нагреву жидкости. Кроме того, в кавитационных пузырьках при резонансном усилении их ультразвуковых колебаний происходят периодические схлопывания парогазовой смеси, ведущие к локальному нагреву ее в центре пузырьков до температур, достигающих, по измерениям многих исследователей (см., например, [Семенов А., Стоянов П.Звукосвечение или свет, вырванный из вакуума. - Техника - молодежи, 1997, №3, с.4-5] и [Маргулис М.А. Звукохимические реакции и сонолюминесценция. - М.: Химия, 1986, - 288 с.]), многих тысяч градусов по Цельсию. Это приводит, как известно, к сонолюминесцентному свечению жидкостей в ультразвуковом поле. Подробнее эти процессы описаны в книгах (Потапов Ю.С., Фоминский Л.П. Вихревая энергетика и холодный ядерный синтез с позиций теории движения. - Кишинев-Черкассы: "ОКО-Плюс", 2000, - 387 с.] и [Фоминский Л.П. Как работает вихревой теплогенератор Потапова. - Черкассы: "ОКО-Плюс", 2001, - 112 с.]. Все это сопровождается выделением тепла, которое идет на нагрев жидкости в предлагаемом устройстве.

Испытания опытного образца устройства, изображенного на фиг 1 и приводимого во вращение электродвигателем с установленной мощностью 15 кВт, показали, что по сравнению с аналогичными устройствами, имеющими ротор с высверленными на его поверхности радиальными углублениями, повышается стабильность работы этих устройств и наблюдается возрастание средней во времени эффективности нагрева этими устройствами рабочей жидкости (отношения выработанной тепловой энергии к затраченной на это электрической энергии) на 5-10%.

Устройство, изображенное на фиг 3, работает почти так же, как и описанное выше устройство, изображенное на фиг.1. Направление движений нагреваемой жидкости в этом устройстве показано стрелками на фиг.3.

Испытания образца устройства, изображенного на фиг 3 и приводимого во вращение электродвигателем с установленной мощностью 15 кВт, показали, что оно работает стабильно в заданном диапазоне изменений давлений и температуры нагреваемой жидкости в пределах от Р1=1 ата до Р2=1,5 ата и от T1=50°С до Т2=90°С. В то время как такое же устройство, имеющее цилиндрическую, а не коническую поверхность ротора и одинаковую глубину h углублений на поверхности ротора, стабильно работает лишь в 4 раза более узком диапазоне давлений и температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР | 2004 |

|

RU2267718C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ ЖИДКОСТИ | 2004 |

|

RU2267719C1 |

| КАВИТАЦИОННО-РОТОРНЫЙ ТЕПЛОГЕНЕРАТОР | 2004 |

|

RU2258875C1 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2262644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА | 2000 |

|

RU2165054C1 |

| ЭЛЕКТРОНАСОС ЦЕНТРОБЕЖНЫЙ ГЕРМЕТИЧНЫЙ - ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2416768C1 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2005 |

|

RU2298742C2 |

| ГИДРОДИНАМИЧЕСКИЙ РЕАКТОР для парогенератора | 2021 |

|

RU2766375C1 |

| Устройство для нагрева жидкости и получения пара (варианты) | 2023 |

|

RU2823844C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2003 |

|

RU2233409C1 |

Изобретение относится к теплотехника, в частности к устройствам для получения тепла без сжигания топлив. В нагревателе, состоящем из цилиндрического статора и вставленного в него ротора, состоящего из цилиндра с насаженным на него металлическим ободом, имеющим множество радиальных углублений на его внешней поверхности, углубления в ободе предлагается делать в виде сквозных отверстий в нем, при этом поверхность цилиндра выполняет функции донышек радиальных углублений в роторе. Предлагается также делать поверхность обода конической. В результате повышаются стабильность и эффективность нагревания жидкости и уменьшаются расходы на ремонт ротора.1 з.п. ф-лы, 4 ил.

| Устройство пробных (стопорных) цепей АТС | 1940 |

|

SU62731A1 |

Авторы

Даты

2006-01-10—Публикация

2004-04-22—Подача