Изобретение относится к устройствам загрузки бункеров топливом, то усреднение и подачи для использования, например, в топку котельной.

Известен бункер для сыпучего материала, выполненный в виде усеченного конуса с обратным конусом в нижней части, внутри которой расположен неподвижный конус, при этом в его нижней части установлена вращающаяся воронка с прорезью на боковой стенке, снабженная лопастным колесом, смонтированным на вертикальной оси, в верхней части которой расположена шестерня, взаимодействующая с зубчатым колесом, расположенным внутри конуса [а.с. СССР №279432, МПК В 65 G 3/06, 1970 г.].

Однако данная конструкция, решая задачу повышения эффективности разгрузки бункера, не применима для усреднения углей.

Наиболее близким к предлагаемому изобретению является устройство для усреднения рядовых углей, содержащее бункер с цилиндрической верхней частью и конусной нижней частью, снабженный выпускным отверстием, причем в бункере помещен конус-рассекатель, закрепленный на балке таким образом, что вершина конуса расположена в центре бункера над выпускным отверстием [а.с. СССР №280431, МПК В 65 G 3/04, 1970 г.].

Данное устройство применимо лишь для усреднения рядовых углей, усредняя их по гранулометрическому составу (крупности).

Предлагаемое устройство решает задачу механизации процесса усреднения углей, поступающих с разными физико-химическими характеристиками для получения угольного сырья пригодного для конкретного потребителя.

Достигается это тем, что бункер загрузки и усреднения углей, содержащий конусную нижнюю часть, снабженную выпускным отверстием, и конус-рассекатель, расположенный в центре бункера, при этом верхняя часть бункера выполнена в виде двух прямоугольных емкостей, снабженных в нижней части регулируемыми затворами, оси вращения которых расположены на боковых стенках прямоугольных емкостей и образующих проходной зазор к разделяющей их перегородке, в центре которой с возможностью вращения на вертикальной оси установлен конус-рассекатель с ребордами, высота которых плавно увеличивается от центра к основанию, а направление по спирали меняется на 180°, причем диаметр конуса-рассекателя относятся как d≥l к длине проходного зазора, при этом сверху к конусной нижней части прикреплен цилиндр перемешивания с внутренними винтообразными ребордами диаметром, превосходящим диаметр конуса-рассекателя на величину, как минимум превышающую величину двухкратного размера максимального куска усредняемого угля, а высота цилиндра находится на уровне нижней кромки затворов прямоугольных емкостей, оказывающихся вписанными в цилиндр. Верхняя часть прямоугольных емкостей выполнена расширяющейся кверху, в виде воронки, площадь которой перекрывает площадь цилиндра перемешивания. Внутренние винтообразные реборды цилиндра перемешивания могут быть выполнены из эластичного материала, например, резины.

Сущность изобретения поясняется чертежами.

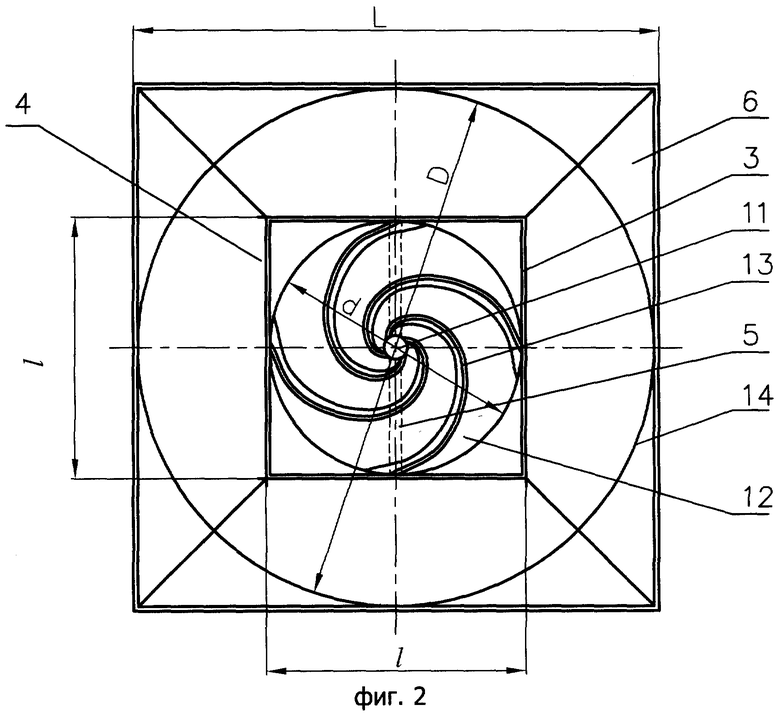

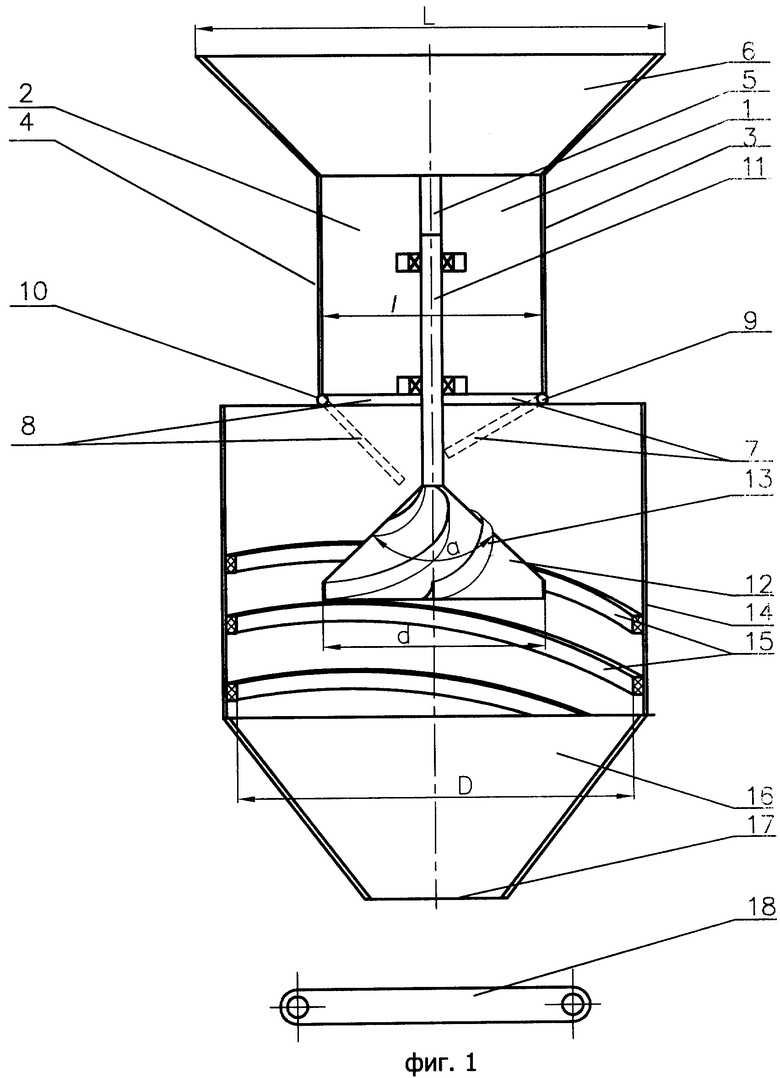

На фиг.1 изображен бункер загрузки и усреднения углей; на фиг.2 - то же, вид сверху.

Бункер загрузки и усреднения углей содержит прямоугольные емкости 1 и 2, имеющие соответственно боковые стенки 3 и 4 и разделяющую их перегородку 5. Верхняя часть прямоугольных емкостей выполнена в виде воронки 6. В нижней части прямоугольные емкости снабжены регулируемыми затворами 7 и 8 посредством горизонтальных осей 9 и 10, закрепленных на боковых стенках и образующих проходной зазор у перегородки 5. В центре перегородки на вертикальной оси 11 с возможностью вращения установлен конус-рассекатель 12 с ребордами 13, высота которых плавно увеличивается от центра к основанию, а направление при этом по спирали меняется на 180°. Диаметр конуса-рассекателя относится как d≥l к длине проходного зазора. Конус-рассекатель находится внутри цилиндра 14 перемешивания, снабженного с внутренней стороны винтообразными ребордами 15. В нижней части цилиндр перемешивания снабжен конусом 16, имеющим выпускное отверстие 17 для отгрузки усредненного угля в конвейер 18.

Бункер загрузки и усреднения углей работает следующим образом.

Различный вид потребления предъявляет разные требования к качеству угольного сырья. Однако добывающие разрезы предусматривают валовую выемку угля и не ориентированы на требования потребителя. Валовая выемка угля характеризуется значительным разбросом физико-химических свойств, петрографического состава и наличием микроэлементов. Нестабильность этих показателей существенно влияет на эффективность работы ТЭС, а также на параметры других технологий по получению продуктов из угля. Одним из методов стабилизации качества может быть смешивание углей различных марок, видов для достижения определенных требований технологии, параметров качества.

Получив уголь с разными характеристиками, оператор грузит в прямоугольную емкость 1 уголь с одними, а в прямоугольную емкость 2 с другими физико-химическими характеристиками. (Прямоугольные емкости просты в изготовлении и более удобны, например, чем цилиндрические при разгрузке в них угля из ковшей, контейнеров и т.п., т.к. они также имеют прямоугольную форму). Затворы 7 и 8 емкостей при этом закрыты. Верхняя часть прямоугольных емкостей выполнена расширяющейся кверху, в виде воронки 6, исключая возможные просыпи, в том числе, и в цилиндр 14 перемешивания (L≥D). Затем оператор одновременно открывает затворы 7 и 8. При этом затвор 7 поворачивается на оси 9, закрепленной на боковой стенке 3, а затвор 8 на оси 10, закрепленной в свою очередь, на боковой стенке 4, образуя проходной зазор у перегородки 5 емкостей. Угол открытия затворов выбирается исходя из свойств и гранулометрического состава смешиваемых углей.

Уголь при выходе из проходного зазора прямоугольных емкостей единым потоком начинает смешиваться и попадает на конус-рассекатель 12 с ребордами 13, высота которых плавно увеличивается от центра к основанию, а направление по спирали меняется на 180°. Конус-рассекатель закреплен с возможностью вращения на вертикальной оси 11 в центре перегородки 5. Диаметр конуса-рассекателя относится как d≥l к длине проходного зазора (фиг.2). Угол конусности а конуса-рассекателя 12 выбран таким образом, чтобы под действием сил гравитации падающего потока угля на конус-рассекатель 12 и реборды 13 он начал вращаться для лучшего перемешивания. При этом уголь скользит по наклонным плоскостям конуса-рассекателя и направляется ребордами в противоположную сторону, а конус-рассекатель, вращаясь, разбрасывает смешиваемый уголь по периферии цилиндра 14 перемешивания.

С целью уменьшения измельчения угля при усреднении, например, когда используется сортовой уголь на котельных со слоевым сжиганием топлива, внутренние винтообразные реборды 15 цилиндра 14 перемешивания могут быть выполнены из эластичного материала, например резины. Куски угля, отскакивая от винтообразных реборд 15, а также от стенок цилиндра 14 дополнительно перемешиваются.

Для предотвращения заклинивания конуса-рассекателя диаметр цилиндра 14 перемешивания (D) с внутренними винтообразными ребордами больше диаметра конуса-рассекателя (d) на величину, как минимум превышающую величину двухкратного размера максимального куска усредняемого угля. Высота цилиндра перемешивания при этом находится на уровне нижней кромки затворов прямоугольных емкостей, для предотвращения просыпания угля при перемешивании.

Усредненный уголь под действием сил гравитации попадает в конус 16 и далее через выпускное отверстие 17, снабженное затвором (на чертеже не показано), подается на конвейер 18 или в другую емкость.

Обычно для усреднения углей используется уголь с двумя физико-химическими характеристиками. При применении же более сложных схем, с тремя или даже четырьмя физико-химическими характеристиками, смешанный уголь опять подается в одну из двух прямоугольных емкостей для перемешивания с еще одним сортом и т.д. для получения требуемой характеристики топлива.

Применение предлагаемого бункера загрузки и усреднения углей позволит получать необходимые характеристики угольного топлива разными потребителями (коммунально-бытовые нужды, котельные агрегаты с жидким и твердым шлакоудалением, с мокрым и сухим золоулавливанием, котлы с кипящим слоем и др.).

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕР УСРЕДНЕНИЯ И ЗАГРУЗКИ УГЛЕЙ | 2004 |

|

RU2271975C1 |

| БУНКЕРНАЯ УСТАНОВКА ДЛЯ УСРЕДНЕНИЯ И ЗАГРУЗКИ УГЛЕЙ | 2010 |

|

RU2431592C1 |

| КОНТЕЙНЕР ДЛЯ СЫПУЧИХ ГРУЗОВ | 2003 |

|

RU2254278C2 |

| КОНТЕЙНЕР ДЛЯ ПЕРЕВОЗКИ, ХРАНЕНИЯ И ВЫГРУЗКИ ОПРОКИДЫВАНИЕМ СЫПУЧИХ ГРУЗОВ | 2004 |

|

RU2271974C1 |

| ТРАВЕРСА ДЛЯ ПЕРЕМЕЩЕНИЯ И КАНТОВАНИЯ СПЕЦИАЛИЗИРОВАННЫХ КОНТЕЙНЕРОВ | 2003 |

|

RU2248930C2 |

| СПОСОБ УСРЕДНЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2011 |

|

RU2497740C2 |

| УСТРОЙСТВО ПОДАЧИ ТВЕРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2011 |

|

RU2467251C1 |

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2641863C1 |

| КОНТЕЙНЕР ДЛЯ СЫПУЧИХ ГРУЗОВ | 2000 |

|

RU2178379C1 |

| КОНТЕЙНЕР ДЛЯ СЫПУЧИХ ГРУЗОВ | 2003 |

|

RU2243140C2 |

Изобретение относится к устройствам загрузки бункеров топливом, усреднения топлива и его подачи для использования, например, в топку котельной. Бункер загрузки и усреднения углей содержит конусную нижнюю часть, снабженную выпускным отверстием, к которой сверху прикреплен цилиндр перемешивания с внутренними винтообразными ребордами. Верхняя часть бункера выполнена в виде двух прямоугольных емкостей, снабженных в нижней части регулируемыми затворами. В центре бункера расположен конус-рассекатель с ребордами, высота которых плавно увеличивается от центра к основанию, а направление по спирали меняется на 180°. Верхняя часть прямоугольных емкостей выполнена в виде воронки, площадь которой перекрывает площадь цилиндра перемешивания. Внутренние винтообразные реборды цилиндра перемешивания могут быть выполнены из эластичного материала, например, резины. Использование бункера обеспечивает механизацию процесса усреднения углей, поступающих с разными физико-химическими характеристиками, и получение сырья с необходимыми характеристиками, пригодного для конкретного потребителя. 2 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО для УСРЕДНЕНИЯ РЯДОВЫХ УГЛЕЙсо:'союг-ндяП '-Т'Ч ~"~, VCV-'"''-'' '"!(' -i'.»j.iii)-iL.A>&-,,';~tt: ;>&. СИЫ^-'О'" ГКД | 0 |

|

SU280431A1 |

| Загрузочное устройство шахтной печи | 1980 |

|

SU962727A1 |

| Загрузочное устройство шахтной печи | 1985 |

|

SU1295174A1 |

| БУНКЕР ДЛЯ СЫПУЧИХ КУСКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2049708C1 |

| Загрузочное устройство шахтной печи | 1987 |

|

SU1581229A3 |

| JP 2002154639 А, 28.05.2002 | |||

| US 4938372 А, 03.07.1990. | |||

Авторы

Даты

2006-01-20—Публикация

2004-05-17—Подача