Изобретение предназначенo для аккумулирования и выгрузки сыпучих кусковатых материалов и может быть использованo в горнодобывающей и других отраслях промышленности.

Известен бункер для сыпучих материалов, содержащий емкость с загрузочными и разгрузочными отверстиями, разделенный перегородками на вертикальные ячейки, выходные концы которых объединены общим каналом, соединяющимся в центре бункера с разгрузочным отверстием.

Однако в таком бункере при заполнении вертикальных ячеек происходит уплотнение материала и в самом бункере и над разгрузочным отверстием, что приводит к зависанию материала и образованию сводов при опорожнении бункера.

Известен также бункер для хранения сыпучих материалов, включающий вертикально установленную емкость с выгружной воронкой, над которой установлен гаситель скорости потока материала, выполненный в виде решетки пирамидальной формы, обращенной расширенной частью вниз.

Недостатком конструкции этого бункера является уплотнение насыпного материала при загрузке и хранении, что приводит к образованию сводов в полости бункера при выгрузке материала, а установленный над воронкой гаситель скорости не обеспечивает активного воздействия на материал, находящийся в бункере выше гасителя. Это обстоятельство снижает надежность работы бункера.

Наиболее близким по технической сущности достигаемому результату является, принятый в качестве прототипа, бункер для сыпучих материалов с механическим сводообрушителем в бункере и над выпускным отверстием.

Недостатком бункера с механическим обрушителем сводов зависшего материала является сложность конструкции и потребность подъемного оборудования, что снижает эффективность применения при выгрузке сыпучих кусковатых материалов и снижает надежность работы бункера.

Целью изобретения является повышение надежности работы бункера.

Цель обеспечивается тем, что бункер для сыпучих кусковатых материалов содержит вертикальный корпус с загрузочным отверстием и выпускной воронкой, укрепленную в ней штангу с расположенными один над другим рассекатели и вибратор, соединенный с верхним концом штанги, при этом каждый рассекатель имеет форму конуса, образующая которого состоит из стержней, расположенных с зазором под углом, превышающим угол естественного откоса материала и укрепленных на штанге верхними концами, а стержни одного рассекателя смещены относительно стержней другого, при этом на нижнем конце штанги смонтирован толкатель, размещенный в выпускной воронке, причем расстояние между рассекателями больше высоты разгрузочной воронки, а расстояние между стержнями рассекателя в основании конуса равно пятикратному наибольшему сечению среднего куска материала.

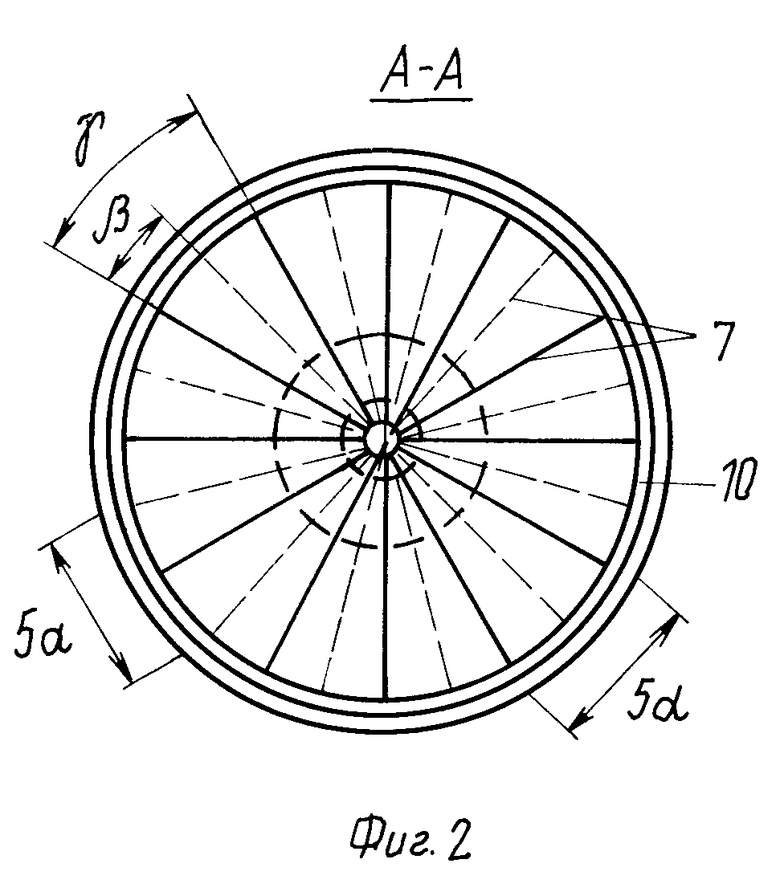

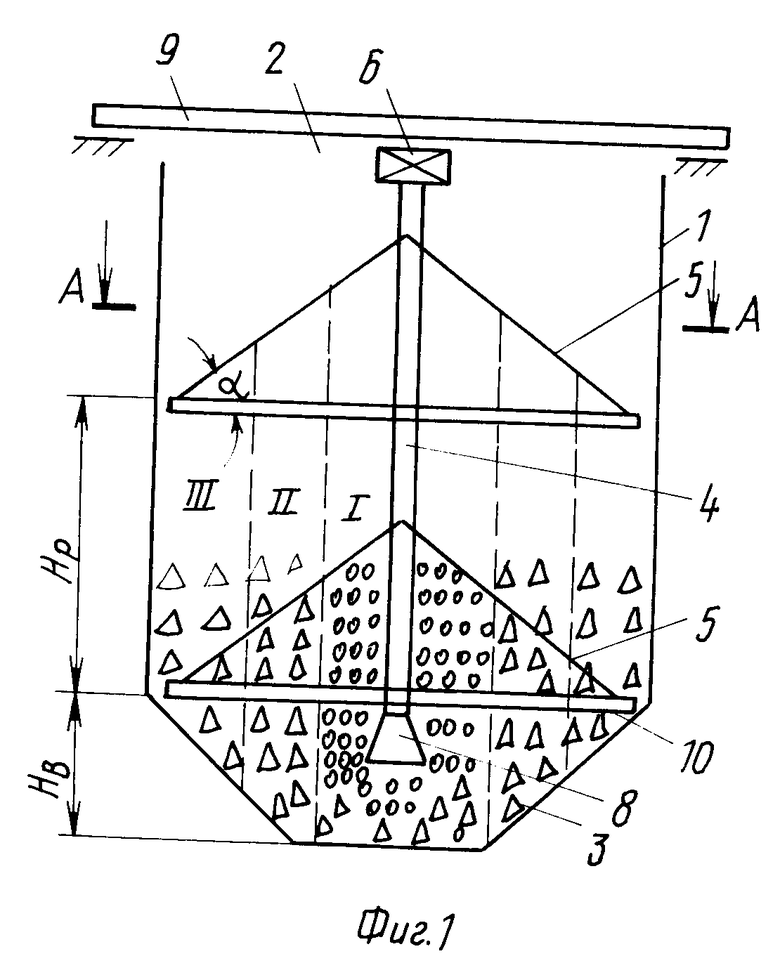

На фиг.1 изображен продольный разрез бункера; на фиг.2 то же, поперечное сечение А-А фиг.1.

Бункер содержит вертикальный корпус 1 с загрузочным отверстием 2 и выпускной воронкой 3, укрепленную в ней штангу 4 с расположенными один над одним рассекатели 5 и вибратор 6, соединенный с верхним концом штанги 4.

Каждый рассекатель 5 имеет форму конуса, образующая которого состоит из стержней 7, расположенных с зазором под углом α, превышающим угол естественного откоса материала и укрепленных на штанге 4 верхними концами (фиг.1).

Стержни 7 одного рассекателя 5 смещены относительно стержней другого, при этом на нижнем конце штанги 4 смонтирован толкатель 8, размещенный в выпускной воронке 3.

Расстояние между рассекателями 5 больше высоты выпускной воронки 3, а расстояние между стержнями 7, рассекателя 5 в основании конуса равно пятикратному наибольшему сечению среднего куска материала.

Вибратор 6 закреплен на несущей балке 9, расположенной выше загрузочного отверстия 2. Стержни 7 рассекателей 5, закрепленные нижними концами к обечайке 10, установленной по периметру корпуса 1 бункера, а верхними концами к штанге 4, образуют в плане щелевую решетку, поперечное сечение которой увеличивается от центра корпуса 1 к его стенкам.

Максимальное поперечное сечение щелевой решетки равно пятикратному наибольшему сечению среднего куска материала.

Принятый угол α установки стержней 7 рассекателей 5 и изменяющиеся в плане поперечное сечение щелевых решеток обеспечивают разделение кусковатого материала в корпусе 1 бункера с размещением подрешетного материала по крупности кусков по условным зонам I, II и III. При этом более крупные куски смещаются к стенкам корпуса 1 и, перемещаясь вниз, своими кромками очищают внутреннюю поверхность бункера, исключая налипание на его стенках мелких частиц.

Стержни 7 в каждой щелевой решетке рассекателей 5 от загрузочного отверстия 2 до выпускной воронки 3, в зависимости от размеров кусковатого материала, смещены в плане друг относительно друга на угол β, равный половине угла γ между стержнями 7 рассекателей 5 (фиг.2).

Такое смещение щелевых решеток рассекателей 5 обеспечивает корректировки направления перемещения, разделенного на фракции материала в условных зонах I, II, III и одинаковое сопротивление движению по поперечному сечению бункера.

В известных конструкциях бункеров при выгрузке материала сопротивление перемещению материала над выпускным отверстием в центральной части бункера меньше, чем у его стенок, в результате чего истечение в центральной части более интенсивное, что приводит к вовлечению в эту зону крупных кусков от боковых стенок и их заклинивание в выпускной воронке.

Расстояние между рассекателями 5 (Нр) принято большим высоты разгрузочной воронки 3 (Нв) и тем самым обеспечивает корректировку движения материала между рассекателями 5 без разгружения подрешетных условных зон I, II, III по всей высоте корпуса 1 бункера и в выпускной воронке 3 с равномерным истечением потока в выпускном отверстии бункера.

Предлагаемый бункер работает следующим образом. Кусковатый насыпной материал, поступающий в корпус 1 бункера через загрузочное отверстие 2 на рассекателях 5 разрыхляется, рассеивается по классам крупности и разделяется по условным зонам I, II, III (фиг.1).

Установленные в корпусе 1 на разных уровнях рассекатели 5 обеспечивают корректировку направления движения подрешетного продукта при опорожнении бункера в этих зонах за счет создания дополнительного сопротивления движению материала, возрастающего в направлении к центру бункера и обеспечивают одинаковое сопротивление движению в горизонтальной плоскости корпуса 1.

Рассекатели 5, состоящие из стержней 7, закрепленных верхними концами к вертикальной штанге 4, а нижними концами к обечайке 10, передают побуждающие усилия от вибратора 6 на материал в корпусе 1 бункера и обеспечивают его равномерное перемещение вдоль оси бункера к выпускной воронке 3.

Смонтированный на нижнем конце вертикальной штанги 4 толкатель 8, размещенный в выпускной воронке 3, обеспечивает проталкивание материала к разгрузочному отверстию бункера.

В предлагаемом бункере обеспечивается динамическое воздействие на насыпной материал в корпусе 1 и в выпускной воронке 3 за счет передачи от вибратора 6 побуждающих усилий на штангу 4, рассекатели 5 и толкатель 8.

Активное воздействие на насыпной кусковатый материал рассекателей 5, штанги 4 и толкателя 8 обеспечивает повышение надежности работы бункера за счет предотвращения образования сводов в корпусе 1 бункера и выпускной воронке 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2641863C1 |

| Вибрационный бункер | 1990 |

|

SU1742164A1 |

| Бункерное устройство | 1990 |

|

SU1825343A3 |

| ВИБРОАКТИВАТОР БУНКЕРНЫЙ (ВАРИАНТЫ) | 2007 |

|

RU2369549C2 |

| Конусный гидрогрохот | 1990 |

|

SU1710142A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ МЯГКИХ КОНТЕЙНЕРОВ | 1991 |

|

RU2021188C1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1752671A1 |

| Бункер для слеживающихся сыпучих материалов | 1989 |

|

SU1719276A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 1991 |

|

RU2021190C1 |

| Вибрационный бункер | 1982 |

|

SU1156973A1 |

Использование: бункер предназначен для аккумулирования и выгрузки сыпучих кусковатых материалов и может быть использован в горнодобывающей и других отраслях. Сущность изобретения: бункер содержит вертикальный корпус 1 с загрузочным отверстием 2 и выпускной воронкой 3, укрепленную в ней штангу 4, с расположенными один над другим рассекателями 5 и вибратор 6, соединенный с верхним концом штанги 4. Каждый рассекатель 5 имеет форму конуса, образующая которого состоит из стержней, расположенных с зазором под углом, превышающим угол естественного откоса материала и укрепленных на штанге 4 верхними концами. Стержни одного рассекателя 5 смещены относительно стержней другого, при этом на нижнем конце штанги 4 смонтирован толкатель 8, размещенный в выпускной воронке 3. Расстояние между рассекателями 5 больше высоты выпускной воронки 3, а расстояние между стержнями и рассекателя 5 в основании конуса равно пятикратному наибольшему сечению среднего куска материала. 1 з. п. ф-лы, 2 ил.

| Зенков Р.Л | |||

| и др | |||

| Бункерные устройства | |||

| М.: Машиностроение, 1977 с.91. |

Авторы

Даты

1995-12-10—Публикация

1991-04-29—Подача