Область техники, к которой относится изобретение

Настоящее изобретение относится к области турбомашин и, в частности, к устройству канала для прохода газового потока в статоре компрессора таких турбомашин.

Уровень техники

Известно, что использование в турбореактивных и турбовинтовых двигателях (в дальнейшем называемых турбомашинами) аэродинамических профилей с регулируемым углом установки повышает общий кпд двигателя. Это же относится к лопаткам компрессора с регулируемым углом установки. Однако известно также, что зазоры между кромками этих лопаток и стенками рабочего канала оказывают негативное влияние на кпд, а большие зазоры являются источником больших потерь. В конструкциях с поворотными лопатками потери возрастают пропорционально углу поворота лопаток. В патентном документе Франции №2443577 предложено решение этой проблемы путем специального выполнения внутреннего рабочего канала. К сожалению, это решение имеет два крупных недостатка. Во-первых, оно требует наклонного расположения хвостовика лопатки на уровне наружного канала, и, во-вторых, механическая обработка внутреннего канала по всей его окружности нарушает прохождение потока между лопатками (создавая турбулентность) и вызывает снижение кпд.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании статора компрессора турбомашины, в котором конструктивное исполнение рабочего канала позволяет значительно улучшить кпд или границу помпажа (срыва потока) по сравнению с устройствами, известными из уровня техники. Таким образом, основной задачей, на решение которой направлено изобретение, является создание статора компрессора, позволяющего оптимизировать кпд во всем диапазоне функционирования лопаток, от их открытого до закрытого углового положения.

В соответствии с изобретением решение поставленной задачи достигается за счет создания статора компрессора турбомашины с набором поворотных лопаток, каждая из которых установлена с возможностью поворота вокруг оси поворота в стенке, образующей поверхность вращения вокруг центральной продольной оси вращения турбомашины, причем ось поворота расположена с наклоном под определенным углом α к плоскости, перпендикулярной центральной продольной оси. Статор компрессора характеризуется тем, что указанная стенка механически обработана локально, напротив крайней части пера каждой из лопаток для формирования нескольких сферических участков, или карманов, центры которых расположены на соответствующих осях поворота, а радиусы определены из условия обеспечения во всем диапазоне функционирования лопаток минимального заданного зазора между указанной крайней частью пера лопатки и находящимся напротив нее сферическим участком, механически обработанным с учетом ограничения глубины механической обработки этого сферического участка.

Указанная крайняя часть пера лопатки механически обработана по форме, дополняющей форму указанного сферического кармана таким образом, чтобы обеспечить постоянный зазор между указанной стенкой и указанной крайней частью пера лопатки.

За счет такой специальной конструкции может быть легко достигнут постоянный и минимальный зазор во всем диапазоне функционирования лопаток.

Согласно предпочтительному примеру выполнения указанная стенка является наружной стенкой, или корпусом статора компрессора, а указанная крайняя часть пера лопатки является верхней крайней частью пера. Предпочтительно указанная верхняя крайняя часть является частью лопатки, сопрягающей хвостовик лопатки с ее задней кромкой.

В оптимальном варианте статора компрессора между двумя соседними сферическими карманами имеется механически не обработанная часть.

Изобретение относится также ко всему компрессору турбомашины, содержащему описанный выше статор.

Перечень чертежей

Примеры осуществления настоящего изобретения и его преимущества будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

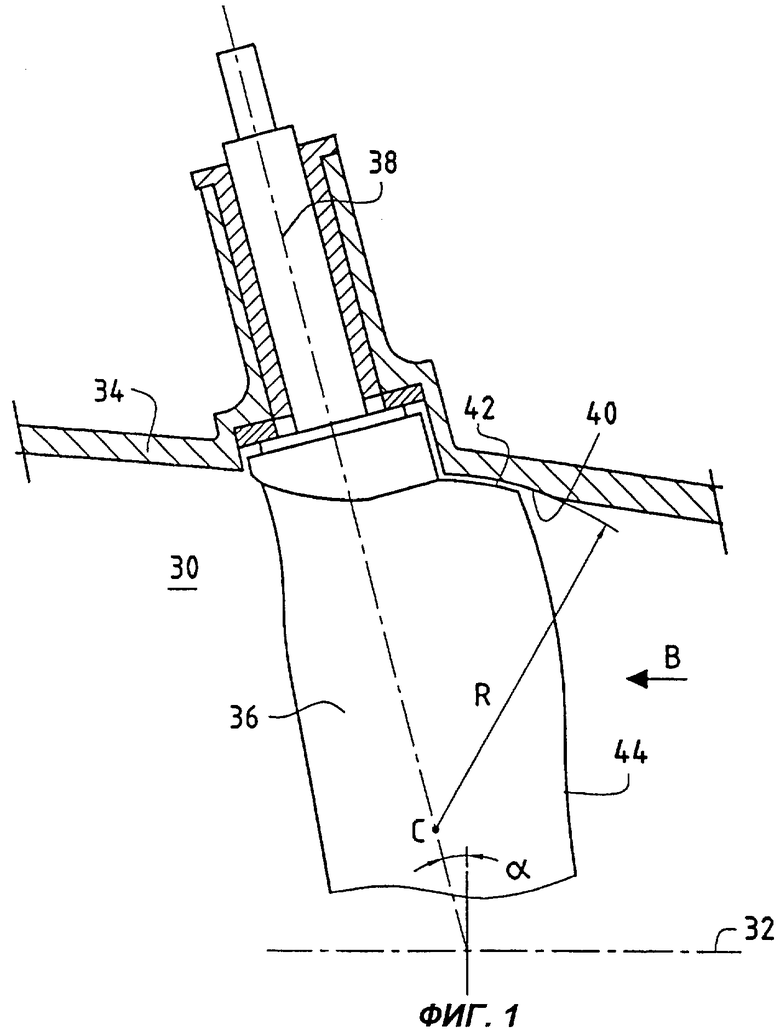

фиг.1 изображает на виде в разрезе по оси верхнюю часть лопатки и ее установку на соответствующей наружной части рабочего канала компрессора турбомашины по изобретению,

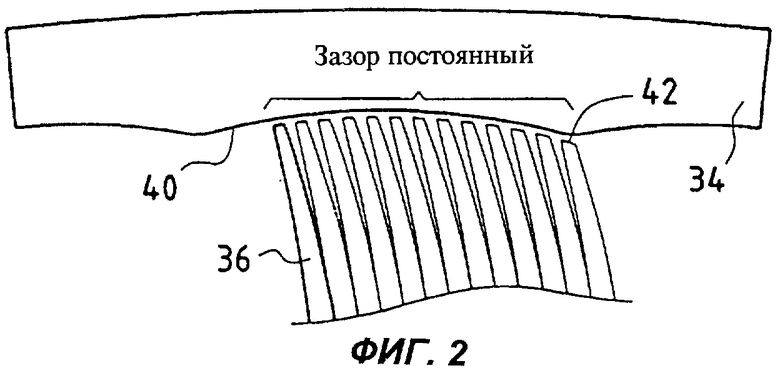

фиг.2 иллюстрирует на виде по стрелке А на фиг.1 различные угловые положения лопатки,

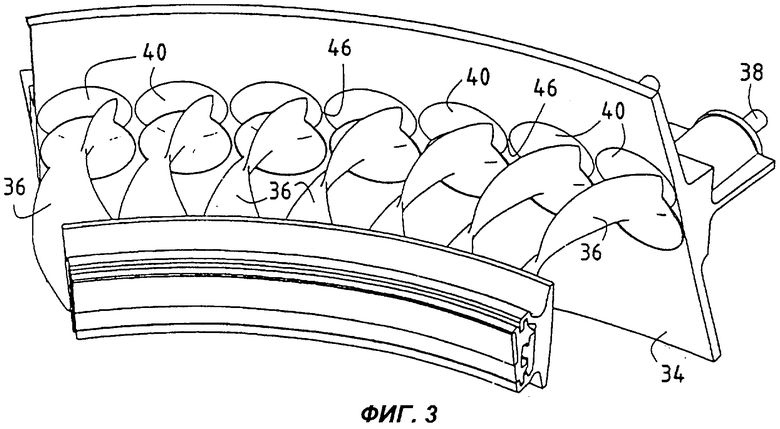

фиг.3 изображает на виде в разрезе часть статора компрессора турбомашины по изобретению,

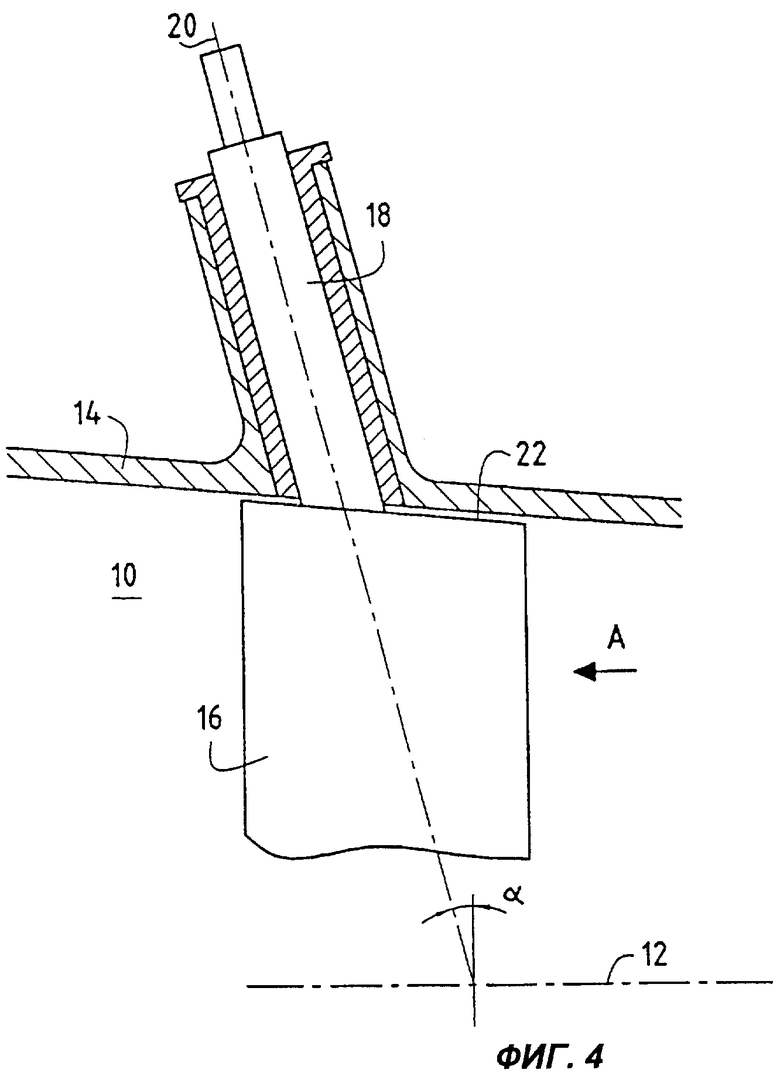

фиг.4 изображает на виде в разрезе по оси верхнюю часть лопатки и ее установку на соответствующей наружной части рабочего канала компрессора турбомашины в исполнении, известном из уровня техники,

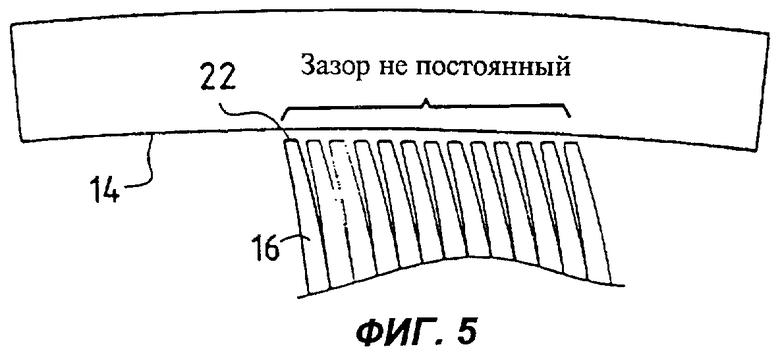

фиг.5 иллюстрирует на виде по стрелке В на фиг.4 различные угловые положения лопатки.

Сведения, подтверждающие возможность осуществления изобретения

Фиг.4 изображает на виде в разрезе по оси часть рабочего канала 10, окружающего центральную продольную ось 12 турбомашины обычной (известной) конструкции. В своей наружной части рабочий канал 10 ограничен стенкой 14, образующей поверхность вращения вокруг центральной продольной оси 12. В этом кольцевом канале находится аэродинамическая лопатка 16 с регулируемым углом установки. Эта поворотная лопатка может поворачиваться вокруг оси 20 поворота между открытым и закрытым положениями посредством поворота верхнего хвостовика 18 лопатки, который приводится во вращение не представленным здесь механизмом. Ось 20 поворота лопатки ориентирована радиально и проходит наклонно под определенным углом α к плоскости, перпендикулярной центральной продольной оси 12. В типовом случае кольцевой канал 10 имеет коническую форму с уменьшением сечения в направлении по ходу потока, а показанная на чертеже лопатка может быть одной из комплекта лопаток (называемого также спрямляющим аппаратом) статора компрессора турбомашины.

Фиг.5 изображает на виде по стрелке А на фиг.4 различные угловые положения лопатки 16 между ее открытым положением (справа на чертеже) и закрытым положением (слева). Как показано на чертеже, зазор, который имеется между верхней кромкой пера лопатки 16 и обращенной к ней наружной стенкой 14 канала, не является постоянным и изменяется в ходе поворота лопатки. При этом минимальная величина зазора обычно соответствует указанным закрытому и открытому положениям лопатки. Между этими двумя крайними положениями величина зазора не является оптимальной и, соответственно, вызывает особенно значительные потери кпд.

Фиг.1 изображает в продольном разрезе часть кольцевого рабочего канала 30, выполненного по конструкции таким, чтобы обеспечивать постоянный минимальный зазор во всем диапазоне функционирования лопатки статора компрессора турбомашины по изобретению. Как и в известном устройстве, этот канал 30 имеет продольную ось 32 и ограничен снаружи стенкой 34, называемой также корпусом. Лопатка 36 установлена на корпусе с возможностью поворота вокруг оси 38 поворота, проходящей центрально относительно верхнего хвостовика лопатки.

Согласно изобретению внутренняя часть наружной стенки 34, напротив верхней крайней части 42 каждой лопатки, подвергнута локальной механической обработке (по всей величине поворотного хода данной лопатки) для образования сферического участка, или кармана 40, центр которого находится на оси 38 поворота лопатки турбомашины. Радиус кармана 40 определяется, с одной стороны, по критерию ограничения глубины кармана (с тем, чтобы глубина механической обработки была по возможности минимальной) и, с другой стороны, условием обеспечения во всем диапазоне рабочего функционирования лопатки минимальной величины зазора между верхней частью пера этой лопатки и обращенной к ней стенкой. Этот минимальный зазор определяется таким образом, чтобы не создавать контакта в соответствующих закрытом и открытом положениях лопатки. Понятно, что эта локальная механическая обработка, оставляющая необработанным участок 46 между двумя соседними сферическими карманами 40 (см. фиг.3, которая изображает часть спрямляющего аппарата компрессора), выполняется для каждой из лопаток и для каждого ряда лопаток статора компрессора.

В свою очередь, верхняя крайняя часть 42 пера лопатки механически обработана с получением формы, дополняющей форму сферического кармана 40. За счет этого обеспечивается постоянный зазор между указанной верхней крайней частью пера лопатки и наружной стенкой 34, как это видно на фиг.2, который представляет вид по стрелке А на фиг.1. В конкретном примере выполнения эта верхняя крайняя часть 42 сопрягает хвостовик лопатки с ее задней кромкой 44.

Приведенная ниже сравнительная таблица наглядно демонстрирует улучшение, обеспечиваемое изобретением по сравнению с известными устройствами. В таблице приведены величины зазора для лопатки, установленной под углом α примерно 12°, в ее угловых положениях от -10° до 30°.

Как видно из таблицы, при использовании изобретения во всем диапазоне рабочего функционирования лопатки (от -10° до 11°) наблюдается снижение зазора на величину, составляющую почти 1 мм, при этом угловая зона от 13° до 30° соответствует пусковой фазе, которая не оптимизирована. Достигнутое улучшение является существенным и обеспечивает значительное повышение эффективности действия лопатки в ее рабочем диапазоне.

Статор предназначен для компрессора турбомашины с набором поворотных лопаток, каждая из которых установлена с возможностью поворота вокруг оси поворота в стенке, образующей поверхность вращения вокруг центральной продольной оси вращения турбомашины. Указанная ось поворота расположена с наклоном под определенным углом (α) к плоскости, перпендикулярной указанной центральной продольной оси. Согласно изобретению указанная стенка механически обработана локально напротив крайней части каждой лопатки для формирования сферического участка или кармана, центр которого расположен на оси поворота. Радиус участка определен таким образом, чтобы обеспечить во всем диапазоне функционирования лопатки минимальный заданный зазор между указанной крайней частью каждой лопатки и находящимся напротив нее сферическим участком, механически обработанным с учетом ограничения глубины механической обработки этого сферического участка. Предложен также компрессор турбомашины, содержащий вышеуказанный статор. Такое выполнение статора и компрессора позволит значительно улучшить кпд или границу помпажа. 2 н. и 4 з.п.ф-лы, 5 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЛИКВИДАЦИИ БОКСОВАНИЯ И ЮЗА КОЛЕСНО-МОТОРНЫХ БЛОКОВ ТЯГОВОГО ПОДВИЖНОГО СОСТАВА | 2010 |

|

RU2443577C1 |

Авторы

Даты

2006-01-27—Публикация

2001-09-12—Подача