Изобретение относится к полимерному материаловедению и может быть использовано в машиностроении, в частности компрессоростроении и вакуумном машиностроении, для изготовления уплотнительных изделий для статических и подвижных (триботехнических) уплотнителей.

Известны композиционные герметизирующие материалы на основе политетрафторэтилена (ПТФЭ), применяемые для изготовления уплотнительных деталей технологического оборудования - вакуумной техники, оборудования химических производств и др. Благодаря уникальному сочетанию прочностных, теплофизических и др. служебных характеристик политетрафторэтилен широко применяется как уплотнительный материал для неподвижных узлов герметизации. Для обеспечения его высокой износостойкости в состав ПТФЭ вводят различные наполнители и модификаторы. Наиболее широко применяют в качестве наполнителей ПТФЭ порошкообразные частицы оксидов металлов, силикатов, графита, дисульфата молибдена и др. с размерами 10-100 мкм [1]. Введение наполнителей позволяет существенно увеличить износостойкость ПТФЭ, повысить его твердость, прочность, что обеспечивает увеличение эксплуатационного диапазона применения.

Однако наряду с увеличением износостойкости и прочности материалы на основе ПТФЭ и дисперсных нанонаполнителей обладают повышенной пористостью, что уменьшает эффективность их применения для изготовления герметизирующих изделий. Это обусловлено плохой смачиваемостью поверхности наполнителя высоковязким расплавом полимера. В связи с этим одной из ведущих тенденций в разработке герметизирующих материалов является уменьшение количества наполнителей. Малонаполненные композиции содержат не более 5 мас% наполнителей, поэтому имеют меньшую дефектность при достаточно высокой износостойкости [1]. Однако такие материалы имеют сравнительно невысокие прочностные и деформационные характеристики.

Прототипом изобретения является композиционный материал на основе ПТФЭ, содержащий в качестве функционального наполнителя углеграфитовое волокно (10-40 мас.%) и сухую смазку (1-5 мас%). Такие материалы промышленно выпускают под торговой маркой «Флубон» [2]. Материалы «Флубон» обладают износостойкостью, которая превышает износостойкость исходного политетрафторэтилена более чем в 100 раз.

Недостатками прототипа являются недостаточная высокая износостойкость в сочетании с дефектностью изделий из композиционного материала, относительно высокий коэффициент трения, особенно при эксплуатации герметизирующего узла без смазочного материала.

Задачей изобретения является увеличение износостойкости композиционного материала; повышение прочности и уменьшение дефектности; уменьшение коэффициента трения при эксплуатации без смазки.

Поставленная задача решается тем, что состав для получения композиционного герметизирующего материала, включающий политетрафторэтилен и углеродсодержащий наполнитель, дополнительно содержит нанодисперсный модификатор, выбранный из группы, включающей титанат натрия или ультрадисперсную керамику сиалон, или углеродсодержащий продукт детонационного синтеза, и дополнительно содержит фторсодержащий олигомер марки "Эпилам" или "Фолеокс" при следующем соотношении компонентов, мас.%:

Сущность изобретения заключается в следующем. Обработка углеродного волокнистого наполнителя фторсодержащим олигомером марки "Эпилам" или "Фолеокс" приводит к увеличению прочности и термостойкости единичных моноволокон. В результате этого при дисмебраторном измельчении волокна образуется преимущественно фракция, которая обеспечивает оптимальное сочетание физико-механических и триботехнических характеристик материала. Кроме того, олигомерный компонент хемосорбитуется на поверхности металлического контртела и способствует образованию устойчивого перенесенного слоя, обеспечивающего высокую износостойкость и низкий коэффициент трения материала.

Дополнительное введение в состав полимерной матрицы нанодисперсных частиц углерода или других веществ (сиалонов, титанатов и т.п.) обеспечивает образование упорядоченной структуры матрицы по механизму поляризационной ориентации. В результате этого наблюдается существенное увеличение прочности и износостойкости ПТФЭ. Эффект проявляется при заявленном соотношении компонентов. При увеличении содержания наномодификатора более заявленных пределов наблюдается агломерация наночастиц с образованием дефектных низкопрочных областей в композите. Уменьшение содержания наномодификатора менее заявленных пределов не позволяет получить структуру ПТФЭ с оптимальными характеристиками. Фторсодержащий олигомер при превышении заявленных пределов пластифицирует полимерную матрицу, уменьшая ее прочность. При содержании олигомера меньше заявленного предела эффект уменьшается, т.к. не образуется перенесенной пленки на контртеле. Молекулярная масса олигомера в пределах 2000-5000 ед. и строение не оказывают существенного влияния на свойства материалов, т.к. механизм действия олигомеров одинаков.

Таким образом, заявленный состав для получения композиционного герметизирующего материала в заявленных соотношениях компонентов обеспечивает оптимальное сочетание физико-механических и триботехнических характеристик, превышающее аналогичное сочетание характеристик у прототипа.

Заявляемый материал может быть использован для изготовления уплотнительных деталей (манжет, прокладок, сальниковых набивок и т.п.), применяемых в статических и динамических (триботехнических) системах.

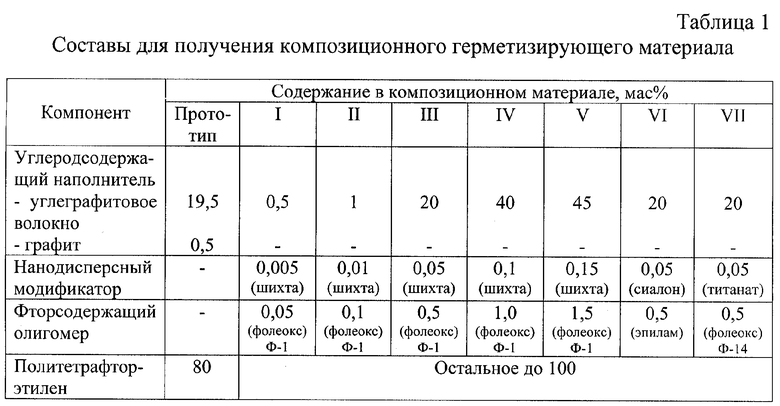

Составы для получения композиционного герметизирующего материала конкретного выполнения представлены в таблице 1.

В качестве полимерной матрицы использовали порошкообразный политетрафторэтилен марки Ф-4 с дисперсностью частиц 50÷-100 мкм. Углеродсодержащим наполнителем служило углеграфитовое волокно марки Вискум производства Светлогорского ПО «Химволокно» и графит коллоидный.

В качестве нанодисперсного модификатора применяли углеродсодержащий продукт детонационного синтеза (шихту: 60% алмаза и 40% графита) производства ЗАО «Синта», ультрадисперсные керамики сиалона (Si6-xAlxOxN8x, x=0,8; 4,2) и титанат натрия. Размер единичных нанодисперсных частиц составлял от 3-10 нм (шихта) до 50-100 нм (сиалоны), а кластеров из этих частиц 30-150 нм. Удельная поверхность этих частиц состава составила от 50 до 350 м2/г.

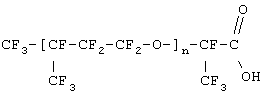

В качестве компонента составов использовали фторсодержащие олигомеры, выпускаемые под торговыми названиями "Эпилам" и "Фолеокс", представляющие собой перфторированную карбоновую кислоту или ее производные. Олигомер "Эпилам" имеет структурную формулу:

"Эпилам" марки 6СФК-180-05 или марки СФК-180-20 выпускают по ТУ 6-02-1229-82. Они представляют собой раствор перфторкислоты 6МФК-180 (ТУ 6-02-2-610-80) в хладоне 113 (ГОСТ 23844-79). Концентрация активного вещества в растворе 0,5 и 2,0 мас.% соответственно. Молекулярная масса "Эпилама" 2194 ед., число звеньев n=12.

Олигомер "Фолеокс" выпускают по ТУ 38.03.1.013,

Олигомеры "Фолеокс" других марок Ф-2, Ф-3, Ф-6, Ф-8, Ф-14 являются производными перфторкислоты. Состав олигомера "Фолеокс" или "Эпилам" (марка) не оказывает принципиального значения на свойства композиционного материала, т.к. назначение этого компонента состоит в пластифицировании частиц матрицы.

Использовали разбавленные (0,5-2,0) растворы олигомеров во фреоне следующих марок Ф-1 (RF-СООН), Ф-14 (RF-RF), Ф-3 (RF-CONH2), Ф-8 (RF-СООН), Ф-6 (RF-COOR), Ф-2 (RF-СООСН3). Молекулярная масса олигомеров марок Ф-1, Ф-14, Ф-3, Ф-6, Ф-2 составляет 2200 единиц, марки Ф-8 - 5000 ед. Вышеуказанные структурные формулы относятся к фторсодержащим олигомерам "Фолеокс". Марки Ф-1, Ф-14 выпускаются в ряде случаев под торговым названием "Эпилам". Фторсодержащие олигомеры под торговыми марками "Фолеокс", "Эпилам" выпускают в Российской Федерации.

В настоящее время выпускают олигомеры на основе различных растворителей - спиртов, воды, фреонов и т.п.

Технология получения композиционных герметизирующих материалов заявляемых составов и прототипа заключается в следующем.

Прототип. 200 г углеграфитового волокна типа Вискум измельчали в дисмембраторной мельнице в течение. 20 мин. Полученный наполнитель, графит и политетрафторэтилен марки Ф-4 в заданных соотношениях смешивали в течение 30 минут в лопастном смесители до получения однородного состава. Качество смешивания определяли по насыпному удельному весу.

Полученный материал перерабатывали по двухстадийной технологии. На первой стадии изготавливали заготовки холодным прессованием при удельной давлении 40-60 МПа. Полученные заготовки спекали в термошкафу в диапазоне температур 280-350°С в течение τ=(0,5÷1)а, где τ - время в мин, а - толщина заготовки в мм. Толщина заготовки составляла 40 мм, время спекания - 40 мин. После спекания заготовки охлаждали вместе с печью. Из полученных заготовок изготавливали образцы, которые испытывали на прочность при растяжении, твердость по Бринеллю, коэффициент трения и износостойкость. Схема триботехнических испытаний - «пальчик - диск». Диск изготовлен из углеродистой стали ст45 с шероховатостью поверхности после закалки и шлифования 0,8÷1,1 мкм. Скорость скольжения 1 м/с; удельная нагрузка 5-20 МПа.

Заявляемые составы (варианты II-IV, VI, VII).

Углеродное волокно типа Вискум подсушивают при температуре 90±5°С в течение 2 часов для удаления влаги и низкомолекулярных компонентов.

Подсушенное волокно обрабатывали 2 мас% олигомера нужной марки и состава. Затем высушивали до полного удаления растворителя и измельчали на дисмебраторной мельнице. Измельченное волокно смешивали с порошкообразным наномодификатором и политетрафторэтиленом в лопастном смесители. Готовый композиционный материал перерабатывали в изделие по режимам, аналогичным режимам прототипа.

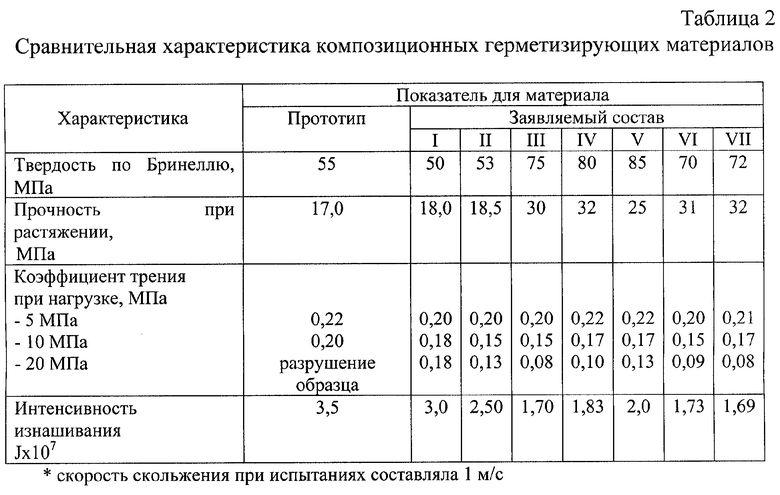

Характеристики композиционных герметизирующих материалов по прототипу и заявляемым составам приведены в таблице 2.

Как следует из данных таблицы 2, заявленные составы превосходят прототип по прочностным и триботехническим характеристикам. При этом эффект сохраняется при различных типах использованных наномодификаторов и фторсодержащих олигомеров.

Источники информации.

1. А.А.Охлопкова. Физико-химические принципы создания триботехнических материалов на основе полимеров и ультрадисперсных керамик. Автореф. Дисс.докт.техн. наук, Гомель, 1999 - С.25.

2. Г.А.Сиренко. Антифрикционные карбопластики. Киев. «Технiка», 1985. - С.195 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2278875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ МАТРИЦ | 2004 |

|

RU2266988C2 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| КОМПОЗИЦИОННЫЙ ТЕРМОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2268273C1 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2009 |

|

RU2401849C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| НАНОКОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467034C1 |

Настоящее изобретение относится к полимерному материаловедению и может быть использовано в машиностроении, в частности в компрессоростроении и вакуумном машиностроении, для изготовления уплотнительных изделий для статических и подвижных уплотнителей. Задачей настоящего изобретения является увеличение износостойкости композиционного материала, повышение прочности и уменьшение дефектности, уменьшение коэффициента трения при эксплуатации без смазки. Поставленная задача решается тем, что состав, включающий в себя политетрафторэтилен и углеродсодержащий наполнитель, дополнительно содержит нанодисперсный модификатор, выбранный из группы, включающей титанат натрия или ультрадисперсную керамику сиалон, или углеродсодержащий продукт детонационного синтеза, и дополнительно содержит фторсодержащий олигомер марки «Эпилам» или «Фолеокс». 2 табл.

Уостав для получения композиционного герметизирующего материала, включающий политетрафторэтилен и углеродсодержащий наполнитель, отличающийся тем, что он дополнительно содержит нанодисперсный модификатор, выбранный из группы, включающей титанат натрия или ультрадисперсную керамику сиалон, или углеродсодержащий продукт детонационного синтеза, и дополнительно содержит фторсодержащий олигомер марки «Эпилам» или «Фолеокс» при следующем соотношении компонентов, мас.%:

| Антифирикционные карбопластики | |||

| СИРЕНКО Г.А | |||

| - Киев, Техника, 1995, с.195 | |||

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2099365C1 |

| SU 1141742 A1, 30.06.1994 | |||

| УСТРОЙСТВО ДЛЯ ПОГРУЖЕНИЯ В ГРУНТ ЭЛЕКТРОДОВ ЗАЗЕМЛЕНИЯ | 0 |

|

SU190274A1 |

Авторы

Даты

2006-02-10—Публикация

2004-02-17—Подача