Изобретение относится к полимерному материаловедению и может быть использовано в машиностроении для изготовления изделий конструкционного назначения, применяемых, например, в конструкциях машин, механизмов, технологического оборудования и т.п.

Для изготовления многих конструкций машин, механизмов, приборов и т.п. применяют детали из конструкционных материалов, которые обеспечивают необходимую прочность, устойчивость изделия к воздействию вибраций, ударных нагрузок. К большинству современных конструкционных материалов на основе полимерных матриц предъявляют комплекс требований по физико-механическим, теплофизическим, адгезионным и другим характеристикам. В связи с этим, при создании композитов необходимо подобрать компоненты, которые оказывают комплексное воздействие на полимерную матрицу, обеспечивая синергический эффект. К числу таких компонентов относятся модификаторы, размер частиц которых не превышает 100 нм. По современной классификации также модификаторы называют нанодисперсными или нанофазными, а композиционные материалы, которые их содержат - соответственно нанокомпозиционными материалами или нанокомпозитами.

Известен композиционный материал для триботехнических покрытий на основе полиамидной матрицы, содержащий в качестве модификатора полиолефин и углеродный наполнитель, в т.ч. наноразмерный продукт детонационного синтеза (Патент РФ 2219212). Материал эффективен при использовании в качестве покрытий деталей трения, однако для конструкционных изделий обладает недостаточной ударной вязкостью. Кроме того, показатели горючести материала не удовлетворяют требованиям, предъявляемым к материалам, которые применяют в современном машиностроении.

Известны композиционные материалы на основе полиолефинов с пониженной горючестью, которые применяют в машиностроении и для изготовления бытовых изделий (самозатухающие композиции полипропилена ТУ 38-3080-80).

Материалы содержат в качестве антипиренов галогенсодержащие продукты (гексабромбензол, декабромдифенилоксид) и минеральные наполнители (асбест, тальк). Недостатком материалов является низкая морозостойкость (-5°С), что не позволяет использовать их в машиностроении для изготовления ответственных конструкционных изделий.

Известна полимерная композиция на основе темопластичного полиуретана, содержащая в качестве модификатора сополимер формальдегида с диоксоланом (СФД) и минеральное масло (А.с. СССР 897809, 1982).

Материал обладает высокой износостойкостью, ударной вязкостью, однако не удовлетворяет требованиям по стойкости к воздействию повышенных температур, т.к. содержит компоненты, деструктирующие с образованием низкомолекулярных продуктов, инициирующих термоокислительную деструкцию матрицы.

Известен инициированный антифрикционный материал на основе полиамида 6, содержащий термопластичные добавки (полиацетали - СФД, СТФ, полиолефины - ПЭНД, ПЭВД, ПП) и олигомерные парафины в сочетании модифицированным минеральным маслом (В.А.Гольдаде, В.А.Струк, С.С.Песецкий. Ингибиторы изнашивания металлополимерных систем. - М.: Химия. - 1993. - С.240). Такой материал эффективен для изготовления деталей, эксплуатируемых при воздействии коррозионно-активных сред, т.к. способен подавлять процессы контактной коррозии.

Недостатком материала является низкая ударная вязкость при отрицательных температурах, что обусловлено значительным влагопоглощением полиамида 6.

Известен композиционный материал на основе термопластичной матрицы, содержащий термоэластопласт и функциональный модификатор, обеспечивающий гомогенизацию композита при переработке его методом литья под давлением (В.А.Гольдаде, В.А.Струк, С.С.Песецкий. Ингибиторы изнашивания металлополимерных систем. - М.: Химия. - 1993. - С.240).

Недостатками данного материала, сдерживающими его широкое применение в машиностроении, являются: недостаточно высокие прочностные характеристики; горючесть материала; высокое влагопоглощение.

Наиболее близким по технической сущности к заявляемому решению является самозатухающий композиционный материал на основе полипропилена для изделий радиопромышленности. Материал содержит в качестве матрицы полипропилен, тальк и антипирен. (Самозатухающие композиции полипропилена и сополимера пропилена для изделий радиотехнической промышленности ТУ6-05-266-85. Марка 21-01. - С.4.)

Данная композиция принята за прототип. Недостатками прототипа являются относительно невысокие прочностные характеристики и низкая стойкость к воздействию отрицательных температур.

Задача изобретения состоит в разработке композиционного термопластичного материала с физико-механическими характеристиками, варьируемыми в широких пределах в зависимости от функционального назначения изделий.

Технический результат, достигаемый при осуществлении изобретения, состоит в увеличении прочностных характеристик композиционных материалов при сохранении необходимой стойкости к воздействию ударных нагрузок и повышении стойкости к воздействию отрицательных температур.

Поставленная задача решается тем, что композиционный термопластичный материал на основе полиолефина, содержащий наполнитель и антипирен, в качестве наполнителя содержит термообработанный силикат - продукт обработки природных силикатов термическим ударом с градиентом 800-1000°С, в качестве антипирена - галогенсодержащий олигомер, выбранный из группы хлорпарафин, фторсодержащий олигомер "Фолеокс", а в качестве полиолефина - полипропилен, полиэтилен низкого давления, полиэтилен высокого давления, сополимер этилена с винилацетатом или термомеханически совмещенную смесь полиолефинов с полиолефинами, полиацеталями или стиролсодержащими пластиками при следующем соотношении компонентов, мас.%:

Составы композиционных материалов согласно прототипу и изобретению приведены в таблице 1.

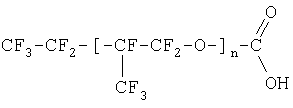

В качестве термопластичных полимеров использовали полиолефины - полиэтилен низкого давления (ПЭНД), полиэтилен высокого давления (ПЭВД), сополимеры этилена и винилацетата (СЭВА) с различным содержанием ацетатных групп, полипропилен (ПП) и другие термопласты: сополимер формальдегида с диоксоланом (СФД), акрилобутадиенстирольный пластик (АБС), полистирол (ПС). Для модифицирования матриц применяли галогенсодержащие олигомеры: хлорпарафин производства Новополоцкого ОАО "Полимир" и фторсодержащие олигомеры "Фолеокс" производства НИИ синтетического каучука им. Лебедева (г.Санкт-Петербург). В качестве фторсодержащих олигомеров использовали олигомеры марок "Фолеокс-1" и "Фолеокс-14". Они представляют собой продукты перфторированной карбоновой кислоты и выпускаются по ТУ 38.03.1.073. Молекулярная масса олигомеров 2200 ед. Олигомер марки Ф-1 имеет формулу Rf-COOH,

Олигомер марки Ф-14 имеет структурную формулу Rf-Rf, где Rf - фторсодержащий радикал, аналогичный радикалу фолеокса Ф-1.

Олигомеры поставляют в виде 1-2 мас.% раствора в хладоне или фреоне. При использовании в качестве модификатора растворитель улетучивается и не влияет на свойства продукта.

В качестве наполнителя применяли термообработанный силикат - продукт, полученный термической обработкой с градиентом 800-1000°С природных минералов типа слоистых силикатов, трепела, каолина, иллита и т.п. Термообработку осуществляли путем внесения навески механически измельченного минерала до размера не более 50 мкм в рабочую зону термошкафа с температурой до 1500°С и выдержки в течении 5-30 мин. Такой способ обеспечивает режим термического удара, под действием которого происходит разрушение кристаллической решетки частиц минерала и образование низкодисперсного (наноразмерного) продукта с высокой активностью.

Термомеханическое совмещение термопластичных композитов осуществляли в экструдере со шнековым пластикатором при режимах, обеспечивающих плавление и механическое перемешивание расплавов.

Физико-механические, теплофизические и реологические характеристики композиционных материалов по прототипу и заявленным составам приведены в табл.2.

Пример получения композиционного термопластичного материала конкретного состава (состав II, табл.1). Природный силикат трепел, представляющий собой смесь минералов слоистого и каркасного строения, подвергали измельчению до размера фракции не более 50 мкм. Гранулы полиолефина (полипропилена) вводили в рабочий объем смесителя, например, шаровой мельницы типа МБЛ, и подвергали перемешиванию вместе с шарами в течение 5-10 мин. Далее в рабочий объем барабанного смесителя вводили раствор хлорпарафина и перемешивали до получения однородного состава. Навеску порошкообразного силиката в заданном мас.% отношении помещали на 5-10 минут в термошкаф с температурой 1000°С. В результате частицы силиката испытывали термический удар с градиентом 975°С (1000°С-25°С), что вызывало их активацию вследствие удаления адсорбированной влаги и процессов дегидратации и дегидроксилации. Активированные частицы силиката после извлечения из рабочего объема термошкафа по истечении не более 5 минут помещали в барабанный смеситель и перемешивали до получения однородного состава. При качественном перемешивании каждая гранула полиолефина (полипропилена) обволакивалась частицами силиката и галогенсодержащего олигомера.

При использовании в качестве полимерной матрицы полипропилена, модифицированного сополимером СФД (состав XI, табл.1), технология состояла в следующем. Смесь гранул базового полиолефина (полипропилена) и сополимера СФД обрабатывали хлорсодержащим олигомером (хлорпарафином) и половиной частиц термообработанного силиката. Полученную смесь переплавляли в экструдере со шнековой пластикацией и получали гранулы смеси термопластов - модифицированный полиолефин. Наличие в композиции частиц термообработанного силиката обеспечивает более высокую совместимость термопластичных компонентов. Далее полученные гранулы смешивали с оставшейся частью термоактивированного силиката.

При наличии двухшнековых смесителей используют простую технологию получения материала (состав XII, табл.1). Предварительно смесь гранул полиолефина (ПЭВД) и полистирола (ПС) смешивают в барабанном смесителе. Затем добавляют расчетное количество галогенсодержащего олигомера (хлорпарафин в виде раствора) и перемешивают до получения гомогенного состава. В состав добавляют порошкообразный термоактивированный силикат (каолин) и перемешивают в присутствии стальных шаров до получения гомогенного продукта. Полученный материал перерабатывают по технологии, традиционной для полиэтилена высокого давления.

Как следует из данных таблиц 1 и 2, заявленные составы (I-XIV) превосходят прототип по показателям прочности, морозостойкости при сохранении необходимых реологических и теплофизических характеристик. Эффект достигается при использовании в качестве матрицы или чистого полиолефина (составы I-VIII, X), термомеханической смеси полиолефинов составы (IX-X) или термомеханической смеси полиолефинов с другими термопластами (составы XI-XIV) при введении в состав термобработанных силикатов (каолина, мусковита, иллита, кварца, трепела, талька) и различных галогенсодержащих олигомеров (хлорпарафина и фолеокса). Особенностью получения термомеханически совмещенных матриц является осуществление совокупного термического и механического воздействия на расплавы компонентов в присутствии частиц природных минералов. Уменьшение содержания компонентов ниже заявленных пределов (состав XVI) или их превышение (состав XV) или снижает совокупный эффект или не обеспечивает дополнительный эффект.

Таким образом, заявленные составы в заявленном соотношении превосходят прототип по совокупности характеристик.

Сущность изобретения состоит в следующем. При введении в состав полимерной матрицы инертного минерального наполнителя происходит увеличение некоторых прочностных показателей (например, твердости, прочности при сжатии), однако одновременно повышается дефектность материала, ухудшается текучесть расплава, снижается ударная вязкость. Термическая обработка ударом обеспечивает формирование из природных минералов низкоразмерных частиц (наночастиц), обладающих активностью, вследствие приобретения нескомпенсированного заряда. Активные наночастицы приводят к формированию в объеме нанокомпозита трехмерной сетки физических узлов сшивки, которая приводит к увеличению прочности матрицы и ее устойчивости к процессам термоокисления (в т.ч. горения). Наномодификатор одновременно способствует гомогенизации смеси термодинамически несовместимых полимеров, благодаря образованию межмолекулярных связей адсорбционного типа и выравнивания молекулярной подвижности. Это обуславливает увеличение прочности смесевой матрицы и ее стойкости к механическим воздействиям. Наличие сетки физических связей в объеме композита увеличивает его стойкость к термоокислительной деструкции, в т.ч. устойчивости к горению. Одновременно снижается эффект пластифицирующего действия олигомерного модификатора, приводящего к уменьшению прочности композиционного материала.

Применение в качестве олигомеров галогенсодержащих компонентов в сочетании с активным модификатором существенно повышает устойчивость композита к горению.

Разработанный материал используется для изготовления деталей дорожных машин, автотракторной техники и строительной фурнитуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2006 |

|

RU2305117C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ САЛЬНИКОВЫХ УПЛОТНЕНИЙ | 2005 |

|

RU2285022C1 |

| СОСТАВ КОМПОЗИЦИОННОГО ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2006 |

|

RU2309964C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2276677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩИХ ПОКРЫТИЙ | 2004 |

|

RU2275404C1 |

| КОМПОЗИЦИОННЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛИМЕРОВ НА ОСНОВЕ ФОСФОГИПСА | 2023 |

|

RU2812080C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| КОМПОЗИЦИОННЫЙ АБРАЗИВОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2270844C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2278875C2 |

Изобретение относится к полимерному материаловедению и может быть использовано для изготовления конструкционных изделий различного функционального назначения. Композиционный термопластичный материал на основе полиолефина содержит наполнитель и антипирен, в качестве наполнителя термообработанный силикат - продукт обработки природных силикатов термическим ударом с градиентом 800-1000°С, в качестве антипирена - галогенсодержащий олигомер, выбранный из группы хлорпарафин, фторсодержащий олигомер "Фолеокс", а в качестве полиолефина - полипропилен, полиэтилен низкого давления, полиэтилен высокого давления, сополимер этилена с винилацетатом или термомеханически совмещенную смесь полиолефинов с полиолефинами, полиацеталями или стиролсодержащими пластиками. Технический результат изобретения - повышение физико-механических характеристик композиционного материала на основе полиолефина с одновременным обеспечением устойчивости к горению и стойкости к воздействиям отрицательных температур. 2 табл.

Композиционный термопластичный материал на основе полиолефина, содержащий наполнитель и антипирен, отличающийся тем, что в качестве наполнителя он содержит термообработанный силикат - продукт обработки природных силикатов термическим ударом с градиентом 800-1000°С, в качестве антипирена - галогенсодержащий олигомер, выбранный из группы: хлорпарафин, фторсодержащий олигомер "Фолеокс", а в качестве полиолефина - полипропилен, полиэтилен низкого давления, полиэтилен высокого давления, сополимер этилена с винилацетатом или термомеханически совмещенную смесь полиолефинов с полиолефинами, полиацеталями или стиролсодержащими пластиками при следующем соотношении компонентов, мас.%:

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Полимерная композиция | 1979 |

|

SU897809A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2219212C1 |

Авторы

Даты

2006-09-10—Публикация

2004-08-03—Подача