Изобретение относится к теплоэнергетике, в частности к конструкциям дымогарных труб, используемых в теплообменных аппаратах с повышенной тепловой эффективностью, например в стальных жаротрубных водогрейных котлах.

Известны теплообменные аппараты, выполненные в виде параллельно расположенных и образующих секции конвективных труб, вваренные в верхние и нижние трубные доски. Дымовые газы проходят внутри труб, нагреваемое тело (вода) движется между трубами, омывая их в продольном или поперечном направлении (Панин В.И. Котельные установки малой и средней мощности. М.: Стройиздат, 1975, стр.210-218).

Недостатком известных теплообменных аппаратов, у которых конвективная поверхность выполнена в виде гладких труб, является низкий уровень теплообмена, обусловленный малой поверхностью теплообмена, низкой плотностью энерговыделения и недостаточной турбулизацией газовых потоков теплоносителя, особенно в ламинарном подслое около поверхности труб, где происходит основное термическое сопротивление теплообмену.

Известны дымогарные трубы, в которых конвективные поверхности имеют многозаходные спиралевидные канавки во внутренней полости и спиралевидные выступы на наружной поверхности. Такое конструктивное выполнение дымогарных труб по сравнению с гладкоствольными трубами обеспечивает увеличение поверхности теплообмена, интенсифицирует турбулентность потоков теплоносителей, разрушает пристеночные пограничные слои теплоносителя, отвечающего за интенсивность теплопередачи от одного теплоносителя к другому (патент RU 2197683, F 22 В 9/00, 27.01.2003, 4 с.).

Одним из наиболее производительных и экономически эффективных процессом изготовления таких труб является винтовое протягивание инструментальной головки с рядом давильников, которые формируют многозаходные канавки во внутренней полости трубы и ответные выступы металла на ее наружной поверхности (Петриков С.А. Разработка, исследование и освоение конструкций и технологии изготовления теплообменных труб с энергоэффективными конфигурациями поверхностей. Автореферат на соискание ученой степени кандидата технических наук, ОАО ВИЛС, М., 2002, 20 с.; Петриков С.А., Серов Н.Б., Хованов Н.Н. Конструкция, расчет и технология изготовления конвективных труб к теплоэнергетическим аппаратам. В ж. Тяжелое машиностроение, М., 2000, №11, с.28-32; патент RU 2197683, F 22 В 9/00, 27.01.2003, 4 с.).

Однако металл всех вышеперечисленных конструкций дымогарных труб в момент запуска в эксплуатацию теплообменного аппарата подвергается разрушающему действию сернистой коррозии, которая образуется от конденсации на холодные поверхности труб водяных паров из воздуха, конденсации окислов азота NOx, монооксида углерода СО и окислов серы SO3 от сжигания газа или высокосернистого мазута. Находящиеся в продуктах сгорания окислы азота и окислы серы вступают в реакцию с водяными парами с образованием смеси азотной и азотистой кислот, серной кислоты, что ведет к коррозии поверхностей газохода. Например, растворимость монооксида азота 7,38 мл/100 г при 0°С, которая уменьшается с повышением температуры. Так, при 20°С и 100°С растворимость составляет соответственно 4,71 мл/100 г и 2,6 мл/100 г. Для защиты внутренних поверхностей дымогарных труб от разрушающего действия коррозии необходимо, чтобы температура металла в газоходе была выше росы проходящих газов, т.е. для предотвращения коррозии поверхностей газохода температура металла не должна быть ниже 65°С при сжигании газа и не ниже 100-110°С при сжигании высокосернистого мазута. Указанный режим в жаротрубных котлах поддерживается с помощью рециркуляционных насосов, которые заполняют котел перед очередным запуском предварительно подогретой (65°С или 100-110°С) сетевой водой (Зельдович Я.Б., Садовников П.Я., Франк-Каменецкий Д.А. Окисление азота при горении. М.: Изд-во АН СССР, 1947, 145 с; Примак А.В., Сигал А.И. Методы и аппараты снижения выбросов оксидов азота в энергоустановках. Киев: Наукова думка, 1989, 46 с.).

Такая технология борьбы с низкотемпературной коррозией поверхностей нагрева приводит к удорожанию котельной и снижает ее экономические показатели.

Цель изобретения - избежание разрушающего действия низкотемпературной коррозии на металл газохода за счет интенсивного повышения температуры металла в момент запуска котлоагрегата выше точки росы уходящих газов с одновременной интенсификацией теплообмена путем создания в пограничном ламинарном слое газохода турбулентных вихревых потоков.

Сущность изобретения заключается в том, что в известном техническом решении дымогарная конвективная труба водогрейного котла, имеющая на внутренней поверхности многозаходные канавки со спиралевидным направлением, согласно изобретению предназначена для стального жаротрубного котла и состоит из двух концентрично расположенных отрезков толстостенной и тонкостенной труб, между которыми предусмотрены воздушные карманы, при этом упомянутая внутренняя поверхность является внутренней поверхностью толстостенной трубы, а на наружной поверхности толстостенной трубы спиралевидно расположены выступы, образующие совместно с внутренней поверхностью тонкостенной трубы, упомянутые воздушные карманы, при этом на торцовых участках толстостенной трубы и по ее длине дополнительно имеются кольцевые канавки и выступы для добавочного разделения воздушных карманов.

Способ изготовления дымогарной конвективной трубы водогрейного котла, основанный на формировании во внутренней полости трубы многозаходных канавок со спиралевидным направлением, заключается в том, что предварительно на наружную поверхность упомянутой трубы, являющуюся толстостенной и предназначенной для стального жаротрубного водогрейного котла, надевают с зазором тонкостенную трубу, после чего пластически формируют кольцевые и упомянутые многозаходные со спиралевидным направлением канавки во внутренней полости толстостенной трубы с формированием выступов на ее наружной поверхности, которые образуют с внутренней поверхностью тонкостенной трубы воздушные карманы.

Воздушные каналы, образованные при пластическом сочленении двух труб, термоизолируют толстостенную трубу в начальный период прохождения газового теплоносителя, что позволяет интенсивно ее прогреть по температуры выше точки росы и снизить время действия низкотемпературной коррозии. Многозаходное рифление на внутренней поверхности толстостенной трубы в виде спиралевидных и кольцевых канавок способствует созданию винтообразного турбулентного потока газового теплоносителя, который содействует турбулизации и разрушению пристеночных ламинарных зон, что в свою очередь приводит к существенно большему увеличению теплоотдачи от одного теплоносителя к другому.

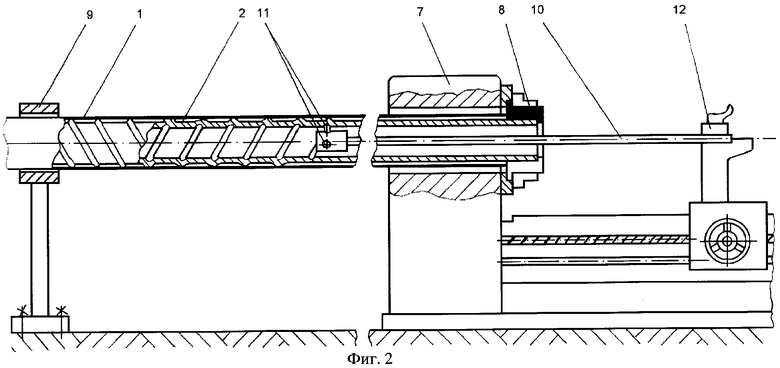

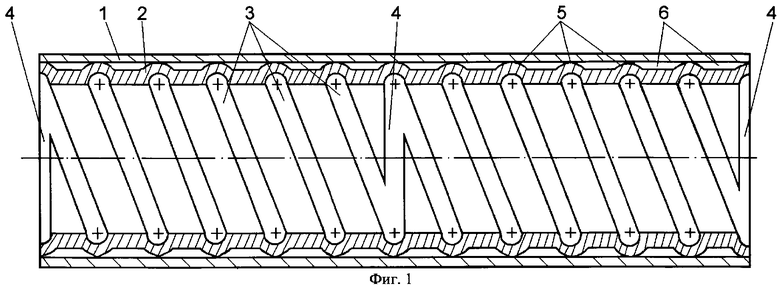

Заявленное изобретение поясняется фиг.1, где показана конструктивная схема дымогарной трубы, а на фиг.2 - технологическая схема ее изготовления.

Как видно из фиг.1, дымогарная труба состоит из сочленения тонкостенной 1 и толстостенной 2 труб. Связь между трубами 1 и 2 обеспечивается путем формирования пластическим деформированием ряда канавок 3 винтообразного направления и кольцевыми канавками 4, расположенными по торцам трубы и между ними за счет ответных выступов 5 на наружной поверхности толстостенной трубы 2. Между поверхностями сочленения 1 и 2 труб имеются воздушные каналы 6, которые выполняют роль термоса в момент запуска котла и способствуют интенсивному нагреву металла толстостенной трубы 2 для быстрого преодоления временного режима выпадения сернистой, азотистой и азотной кислотной росы.

Технология изготовления предложенной конструкции поясняется фиг.2. Концентрично сочлененные с расчетным зазором трубы 1 и 2 пропускают через полый шпиндель токарно-винторезного станка 7 и через разжимную втулку 8 закрепляют в патроне станка. Свободный конец поддерживается выносным люнетом 9. Оправка 10 с инструментальной головкой с давильниками 11, размещенными в радиальной плоскости, пропускают через внутреннюю полость труб и закрепляют в резцедержателе 12 станка 7. При вращении труб и периодически взаимосвязанным через ходовой винт станка осевым перемещением инструментальной головки пластически формируют кольцевые и спиралевидные канавки в толстостенной трубе 2, ответные выступы которых обеспечивают пластическое соединение с тонкостенной трубой 1 с образованием воздушных каналов.

Эффективность предложенного технического решения выражается в том, что практически полностью исключается процесс разрушающего действия низкотемпературной коррозии в газоходном канале толстостенной трубы за счет ее быстрого прогрева, а наличие винтообразных и кольцевых канавок на ее внутренней поверхности вызывает принудительную турбулизацию газового теплоносителя в пограничном слое и интенсивную теплопередачу за счет

уменьшения толщины ламинарного пограничного слоя,

увеличения площади внутренней поверхности дымогарной трубы,

увеличения длины пути и времени прохождения газового теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОГАРНАЯ ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2197683C2 |

| ВОДОГРЕЙНЫЙ ЖАРОТРУБНЫЙ КОТЕЛ | 2013 |

|

RU2555050C2 |

| Жаротрубный водогрейный котёл | 2017 |

|

RU2666027C1 |

| ПАРОВОДЯНОЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2004 |

|

RU2278333C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ КОНВЕКТИВНОЙ ТРУБЫ ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2182052C2 |

| ВОДОГРЕЙНЫЙ ЖАРОТРУБНЫЙ КОТЁЛ С ТУРБУЛИЗАТОРАМИ УЛИТОЧНОГО ТИПА | 2015 |

|

RU2610985C1 |

| СОТОВЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2157494C2 |

| ЖАРОТРУБНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566870C1 |

| ЖАРОТРУБНО-ДЫМОГАРНЫЙ КОТЕЛ | 2004 |

|

RU2267696C2 |

| ВОДОГРЕЙНЫЙ ТЕПЛОФИКАЦИОННЫЙ КОТЕЛ-УТИЛИЗАТОР | 2008 |

|

RU2382287C1 |

Изобретение предназначено для дымогарных труб и может быть использовано в теплоэнергетике. Дымогарная труба состоит из двух концентрично расположенных отрезков толстостенной и тонкостенной труб. На внутренней поверхности толстостенной трубы имеются многозаходные канавки со спиралевидным направлением, а на наружной поверхности толстостенной трубы спиралевидно расположены выступы, образующие совместно с внутренней поверхностью тонкостенной трубы воздушные карманы. На торцовых участках толстостенной трубы и по ее длине дополнительно имеются кольцевые канавки и выступы для разделения воздушных карманов. Способ изготовления дымогарной трубы основан на том, что на наружную поверхность трубы, являющуюся толстостенной, надевают с зазором тонкостенную трубу, после чего пластически формируют кольцевые и многозаходные со спиралевидным направлением канавки во внутренней полости толстостенной трубы с формированием выступов на ее наружной поверхности, которые образуют с внутренней поверхностью тонкостенной трубы воздушные карманы. Изобретение позволяет избежать разрушающего действия низкотемпературной коррозии на металл газохода. 2 н.п. ф-лы, 2 ил.

| ДЫМОГАРНАЯ ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2197683C2 |

| Приспособление к контрольным счетчикам времени биллиардной и т.п. игр | 1928 |

|

SU22988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| Теплообменная труба | 1985 |

|

SU1357674A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2006-02-10—Публикация

2003-05-21—Подача