Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформированная материала трубы.

Известен способ получения теплообменных труб, при котором изготовленную одним из методов обработки металлов давлением трубу подвергают правке, резке на мерную длину и последующей зачистке внешних поверхностей концов трубы на заданную длину (см. ОСТ 26-02-1015-85).

Недостатком известного способа является то, что им не предусматривается какое-либо изменение внешней гладкой поверхности зачищенных концов трубы, направленное на улучшение заполняемости объемов кольцевых канавок отверстий трубных решеток. В результате, особенно для трубных пучков ремонтного варианта, когда наблюдается повышенный односторонний зазор между трубой и стенками трубного отверстия, образование вальцовочного соединения с требуемыми служебными характеристиками весьма проблематично. И здесь сказываются как имеющие место упрочнение материала трубы и неоднородность прикладываемого усилия к внутренней поверхности трубы, вызывающая подрезание ее стенок.

Известен также способ получения теплообменных труб с внешними кольцевыми выступами, включающий установку конца трубы в отверстие разъемной матрицы, имеющей на внутренней поверхности внешнюю и внутреннюю кольцевые канавки, фиксацию трубы от возможного перемещения и последующее формирование на ней кольцевых выступов путем приложения к торцу трубы осевого усилия, вызывающего деформирование материала трубы с обеспечением его пластического течения в кольцевые канавки матрицы (RU 2095180 C1, 10.11.1997, B 21 D 39/06 - прототип).

К главным недостаткам известного способа следует отнести:

наличие одностороннего припуска материала трубы, предусмотренного на заполнение объемов кольцевых канавок, что приводит к необходимости обеспечения больших по величине деформирующих усилий;

последовательность заполняемости объемов канавок от наружной к внутренней, что предопределяет относительно худшие геометрические размеры последней.

Задачей изобретения является разработка такого способа получения теплообменных труб, который бы обеспечивал получение равных по внешнему диаметру кольцевых выступов при условии относительно низких по величине деформирующих усилий.

Технический результат достигается тем, что в способе получения теплообменных труб с внешними кольцевыми выступами, включающем установку конца трубы в отверстие разъемной матрицы, имеющей на внутренней поверхности внешнюю и внутреннюю кольцевые канавки, фиксацию трубы от возможного перемещения и последующее формирование на ней кольцевых выступов путем приложения к торцу трубы осевого усилия, вызывающего деформирование материала трубы с обеспечением его пластического течения в кольцевые канавки матрицы, согласно изобретению перед установкой конца трубы в отверстие разъемной матрицы производят правку трубы, отрезку части мерной длины, зачистку поверхности ее концов и формирование на трубе участка с криволинейной образующей, обращенной к оси трубы, установку конца трубы в отверстие разъемной матрицы осуществляют с расположением участка трубы с криволинейной образующей напротив внутренней кольцевой канавки матрицы, а при формировании кольцевых выступов трубы производят осевое перемещение матрицы со скоростью, равной скорости деформирования материала трубы.

Осуществление предлагаемого способа получения теплообменных труб позволяет формировать внешние кольцевые выступы на концах трубы с равными по величине диаметрами при относительно низких по уровню деформирующих усилий.

Это объясняется тем, что, используя эффект переменной жесткости трубы на длине, подвергаемой осевому сжатию, создают условия более эффективного заполнения материалом трубы свободного объема внутренней (считая от лицевой поверхности матрицы) кольцевой ее канавки. Для чего предусматривают два припуска материала трубы, предназначенных соответственно для заполнения объемов каждой из кольцевых канавок, и обеспечивают пластическое течение обрабатываемого материала первоначально в объем внутренней кольцевой канавки. Уменьшение деформирующего усилия достигают использованием плавающей матрицы, формирующей активные силы трения, и последовательным заполнением объемов канавок.

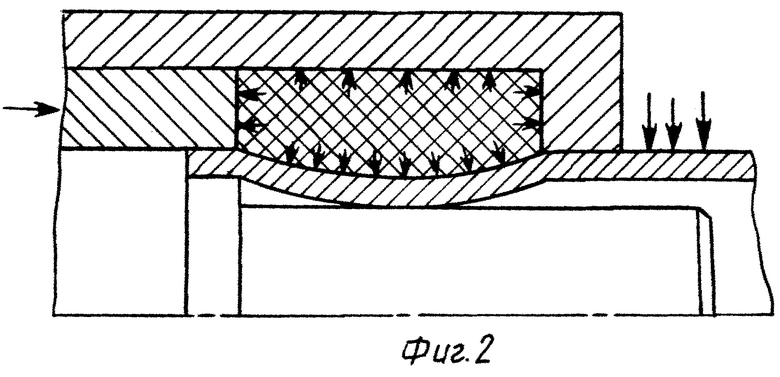

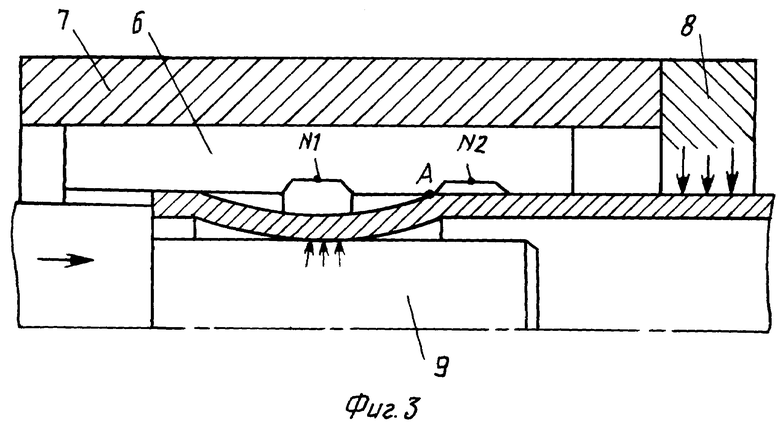

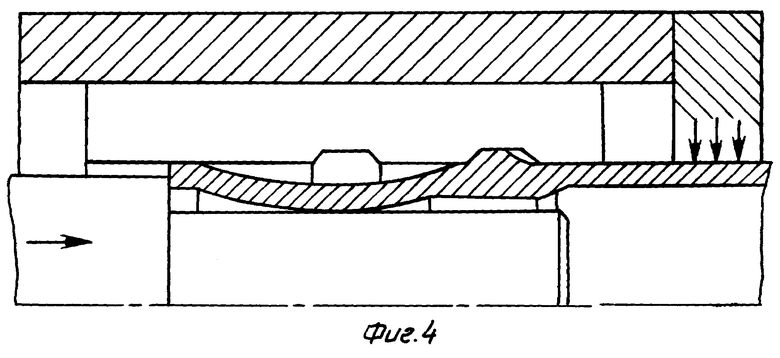

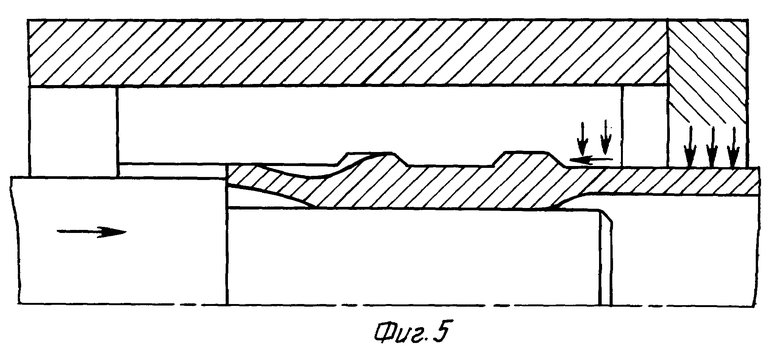

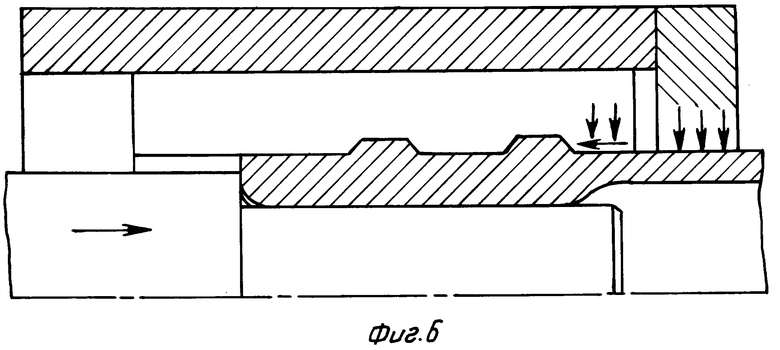

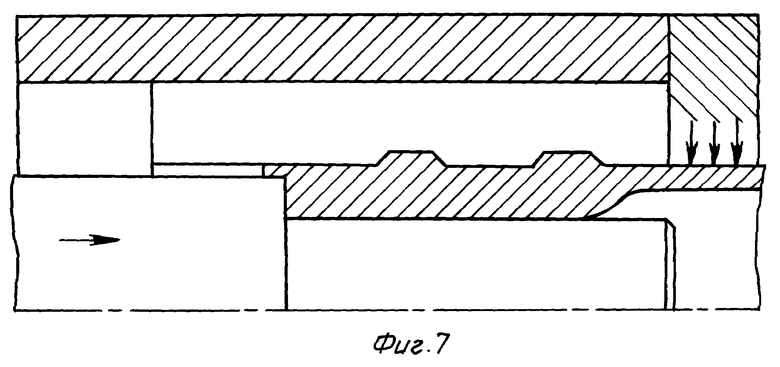

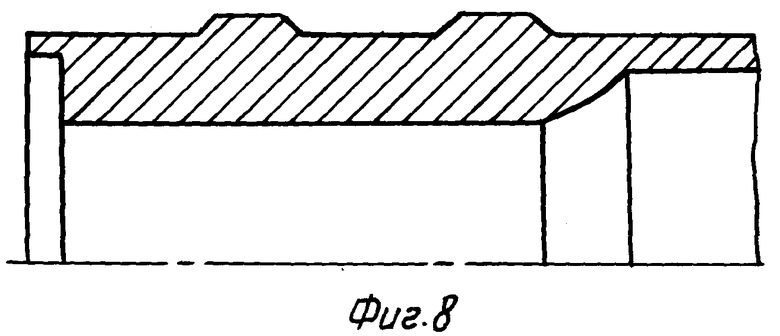

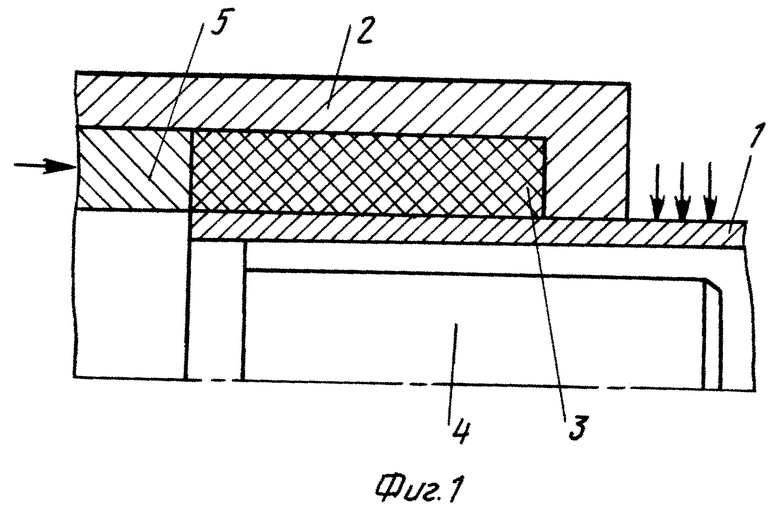

Сущность изобретения поясняется чертежами, где на фиг. 1 показана технологическая оснастка с размещенным в ней концом теплообменной трубы перед осуществлением локального обжима последней; на фиг. 2 - стадия окончания локального обжима конца теплообменной трубы; на фиг. 3 - исходное положение конца трубы (после частичной раздачи обжатого ее участка) и технологической оснастки перед формированием на внешней поверхности трубы кольцевых выступов; на фиг. 4 - стадия пластического течения материала трубы в объем внутренней кольцевой канавки матрицы, вызывающая ее фиксирование на трубе; на фиг. 5 - стадия заполнения материалом трубы внутренней кольцевой канавки матрицы; на фиг 6 - стадия заполнения внешней кольцевой канавки матрицы материалом трубы; на фиг. 7 - стадия калибровки кольцевых выступов и диаметра отверстия в трубе; на фиг. 8 - теплообменная труба с утолщенной законцовкой и кольцевыми выступами, имеющими равные диаметры.

Вариант осуществления изобретения состоит в следующем.

Выполняют операции на теплообменной трубе с целью подготовки ее поверхности к последующему формированию кольцевых выступов: правка трубы, отрезка ее мерной длины и зачистка внешней поверхности концов до металлического блеска. Далее трубу 1 (фиг. 1) одним из ее концов размещают в контейнере 2. Последний имеет рабочую полость, выполненную в виде ступени с минимальным диаметром, выполненным по посадке движения по отношению к диаметру трубы 1. Трубу 1 фиксируют от возможного перемещения приложением радиального давления к ее внешней поверхности (показано стрелками). В образованный зазор между трубой 1 и боковой поверхностью полости контейнера 2 устанавливают втулку из упругого материала, например полиуретана марки СКУ 7Л. В отверстие трубы 1 вводят трехступенчатый пуансон 4, малая ступень которого меньше диаметра отверстия трубы 1, средняя ступень имеет диаметр, выполненный с минимальным зазором по отношению к диаметру трубы 1, а диаметр большой ступени равен внешнему диаметру трубы 1. На большой ступени пуансона 4 размещают втулочный пуансон 5, внешний диаметр которого выполнен с минимальным зазором по отношению к диаметру полости контейнера 2 (фиг. 1).

Прикладывая осевое усилие к торцу пуансона 5 (фиг. 2), вызывают его перемещение в осевом направлении, сокращая длину втулки 3. Изменение поперечного сечения втулки 3 приводит к появлению радиального давления (показано стрелками) на внешней поверхности конца трубы 1, что и приводит к формированию участка с криволинейной образующей, обращенной к оси трубы 1. Глубина участка с криволинейной образующей определяется разностью между радиусом отверстия в трубе 1 и радиусом малой ступени пуансона 4. Длина образующей криволинейного участка задается перемещением втулочного пуансона 4 относительно донной поверхности полости контейнера 2.

Трубу 1 ее участком с криволинейной образующей (фиг. 3) устанавливают в отверстие разъемной по образующей матрицы 6, которая имеет возможность осевого перемещения относительно охватывающей ее толстостенной обоймы 7 из закаленной стали. Трубу 1 фиксируют от возможного перемещения прижимом 8. В отверстии матрицы 6 выполнены кольцевые канавки (N 1 и N 2) трапециевидного поперечного сечения. Участок трубы 1 с криволинейной образующей устанавливают в матрице 6 таким образом, что его внутренняя кромка (точка А) размещается над внутренней кромкой канавки N 2, а торец матрицы 6 располагают на некотором расстоянии от прижима 8. В отверстие трубы 1 внедряют ступенчатый пуансон 9, вызывая частичную раздачу обжатого ее участка, и появление контактного давления (показано стрелками). Большая ступень пуансона 9 имеет диаметр, равный среднему диаметру трубы 1 (фиг. 3).

Приложение осевого усилия к пуансону 9 обеспечивает раздачу трубы 1, ее изгиб относительно внешней кромки кольцевой канавки и, как следствие, перемещение точки А в объем кольцевой канавки N 2. С момента заполнения объема кольцевой канавки N 2 (фиг. 4) материалом трубы 1 наблюдается совместное движение пуансона 9 и матрицы 6. В результате перемещения последней на ее внешней поверхности (за внешней кромкой канавки N 2) возникают силы трения (фиг. 5), направленные в сторону канавки N 2 (показаны стрелками). Материал трубы 1 из нижнего припуска (располагаемые между торцем матрицы 6 и прижимом 8) пластическим течением заполняют зазор между малой ступенью пуансона 9 и матрицей 6 (фиг. 6). Заключительной стадией является стадия калибровки кольцевых выступов, реализуемая выдавливанием материала трубы из верхнего припуска (со стороны рабочего торца пуансона 9) в свободные объемы канавок матрицы 6 (фиг. 7). Теплообменная труба имеет утолщенную законцовку с равными диаметрами кольцевых выступов (фиг. 8).

Опытно-промышленная проверка разработанного способа прошла при получении стальных (сталь 20) труб с профилированными внешними законцовками. Исходные геометрические размеры трубы составляли: внешний диаметр 25 мм, толщина стенки 2,5 мм. Труба предварительно локально обжималась на гидравлическом прессе полиуретаном в штамповой оснастке до внешнего диаметра, равного 23,8 мм. Обжатые участки трубы имели длину в 13 мм, располагаемые на расстоянии 8 мм от ее торца.

Частичную раздачу трубы на обжатых участках ее длины осуществляли ступенчатым пуансоном, имеющим диаметр малой ступени 18,6 мм.

Кольцевые выступы получали холодным выдавливанием в плавающей матрице. При внешнем диаметре кольцевых выступов, равном 25 мм, высота кольцевых выступов равнялась 0,51 мм (для глубины кольцевых канавок трубного отверстия в 0,5 мм), а их основание равнялось ширине кольцевой канавки 3,0 мм. Расстояние между выступами 10,5 мм. Диаметр отверстия трубы после формирования кольцевых выступов составлял 18,4 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету.

Формирование кольцевых выступов на трубе проводилось на специальной гидравлической машине при усилиях, не превышающих 5 МН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения.

Установлено, что образование кольцевых выступов с равными диаметрами гарантирует формирование требуемого по величине остаточного давления на контактной поверхности кольцевых выступов с кольцевыми канавками трубного отверстия при закреплении трубы. Последнее обеспечивает повышенные служебные характеристики вальцовочных соединений; значительно увеличивает межремонтный пробег трубного пучка при условии возможности неоднократного использования трубных решеток. Испытаниями на выдергивание трубы из трубной решетки установлено, что деформирующее трубу усилие ограничивается прочностью ее исходного сечения на разрыв.

Плотность соединений обеспечивало 100%-ную их пригодность требованиям производства.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2170153C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2165325C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2168385C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159688C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении труб, закрепляемых в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы. После правки трубы от нее отрезают часть мерной длины и производят зачистку внешней поверхности ее концов. Затем на трубе формируют участок с криволинейной образующей, обращенной к оси трубы, и устанавливают конец трубы в отверстие разъемной матрицы, имеющей на внутренней поверхности внешнюю и внутреннюю кольцевые канавки. Участок трубы с криволинейной образующей размещают напротив внутренней кольцевой канавки матрицы. Трубу фиксируют от возможного перемещения, после чего на ней формируют кольцевые выступы. Для этого к торцу трубы прикладывают осевое усилие, вызывающее деформирование материала трубы и пластическое течение его в кольцевые канавки матрицы. Одновременно производят осевое перемещение матрицы со скоростью, равной скорости деформирования материала трубы. В результате обеспечивается получение равных по внешнему диаметру кольцевых выступов трубы при условии относительно низких по величине деформирующих усилий. 8 ил.

Способ получения теплообменных труб с внешними кольцевыми выступами, включающий установку конца трубы в отверстие разъемной матрицы, имеющей на внутренней поверхности внешнюю и внутреннюю кольцевые канавки, фиксацию трубы от возможного перемещения и последующее формирование на ней кольцевых выступов путем приложения к торцу трубы осевого усилия, вызывающего деформирование материала трубы с обеспечением его пластического течения в кольцевые канавки матрицы, отличающийся тем, что перед установкой конца трубы в отверстие разъемной матрицы производят правку трубы, отрезку части мерной длины, зачистку внешней поверхности ее концов и формирование на трубе участка с криволинейной образующей, обращенной к оси трубы, установку конца трубы в отверстие разъемной матрицы осуществляют с расположением участка трубы с криволинейной образующей напротив внутренней кольцевой канавки матрицы, а при формировании кольцевых выступов трубы производят осевое перемещение матрицы со скоростью, равной скорости деформирования материала трубы.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1996 |

|

RU2095180C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2096118C1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| УДАРОПРОЧНЫЙ ШЛЕМ САПЕРА | 2002 |

|

RU2232370C2 |

| US 4213322, 22.07.1980 | |||

| US 4094184, 13.01.1978. | |||

Авторы

Даты

2001-03-10—Публикация

1999-06-15—Подача