Изобретение относится к технике термообработки сыпучих материалов и может быть использовано в сельском хозяйстве, системе хлебопродуктов и в химической промышленности.

Известен способ сжигания сыпучего материала в псевдоожиженном слое направленного перемещения. Этот способ требует использования вентиляторных установок высокого давления и характеризуется повышенным механическим уносом, поэтому он энергозатратен [1].

Известен способ тепловой обработки материалов в псевдоожиженном слое, заключающийся в перемещении их по газораспределительной решетке от загрузочной к разгрузочной секциям и поддержании по всей ее длине суммы гидравлических сопротивлений слоя и решетки постоянной. При выполнении решетки ее гидравлическое сопротивление ступенчато изменяют [2]. Этот способ обеспечивает сжигание растительных отходов и по совокупности признаков наиболее близок к заявленному и принят за прототип. Однако этот способ эффективен при распределенной подаче материала на слой и малоэффективен при сосредоточенной подаче на слой с образованием откоса.

Задачей изобретения является повышение эффективности способа сжигания растительных отходов.

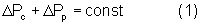

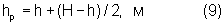

Поставленная задача достигается тем, что в способе тепловой обработки, преимущественно сжигания растительных отходов в псевдоожиженном слое, заключающемся в перемещении их по газораспределительной решетке от загрузочной к разгрузочной секциям и поддержании в загрузочной и смежной с ней секции суммы гидравлических сопротивлений слоя ΔРc и решетки ΔРр постоянной ΔРc+ΔРр=const, согласно изобретению гидравлическое сопротивление слоя в загрузочной секции ΔРс при сосредоточенной подаче рассчитывают, исходя из соотношений

hp=h+π(H-h)2ctgα/6, для случая B≥L,

и hp=К[h+(H-h)/2], для случая B<L,

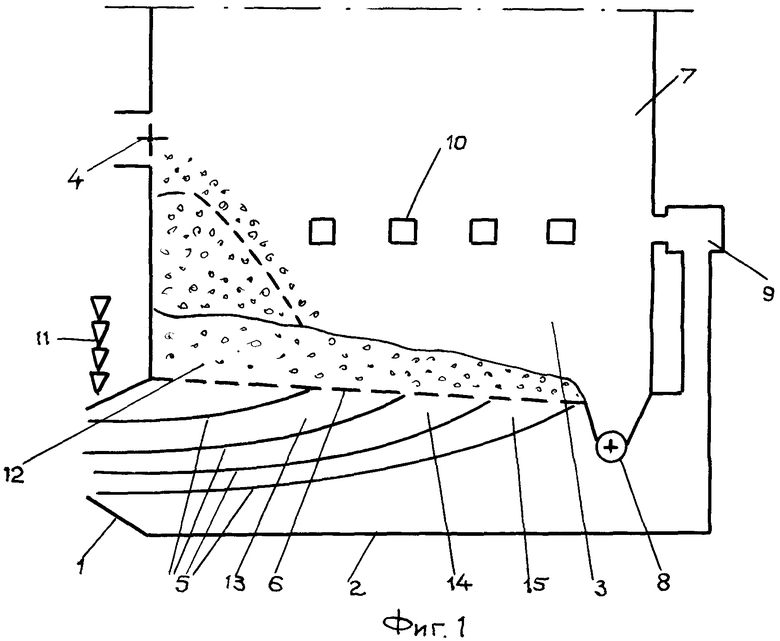

где hp - расчетная высота псевдоожиженного слоя на выходе загрузочной секции, м; L - длина загрузочной секции, м; L=(H-h)ctgα; h - высота псевдоожиженного слоя на выходе загрузочной секции, м; Н - высота загрузочного устройства над решеткой, м; α - угол естественного откоса материала, град.; В - ширина загрузочной секции, м; К - коэффициент.

Сравнение заявленного способа с прототипом показывает, что новым в способе является то, что гидравлическое сопротивление слоя в загрузочной секции при сосредоточенной подаче рассчитывают, исходя из

hp=h+π(H-h)2ctgα/6, для случая B≥L,

и hp=К[h+(H-h)/2] для случая B<L.

Таким образом, изобретение соответствует критерию "новизна".

Изобретение соответствует критерию "изобретательский уровень", так как может быть достигнут результат, удовлетворяющий существующую потребность, а именно повышение эффективности способа и пропускной способности устройства.

Изобретение является и "промышленно применяемым", так как может использоваться в сельском хозяйстве.

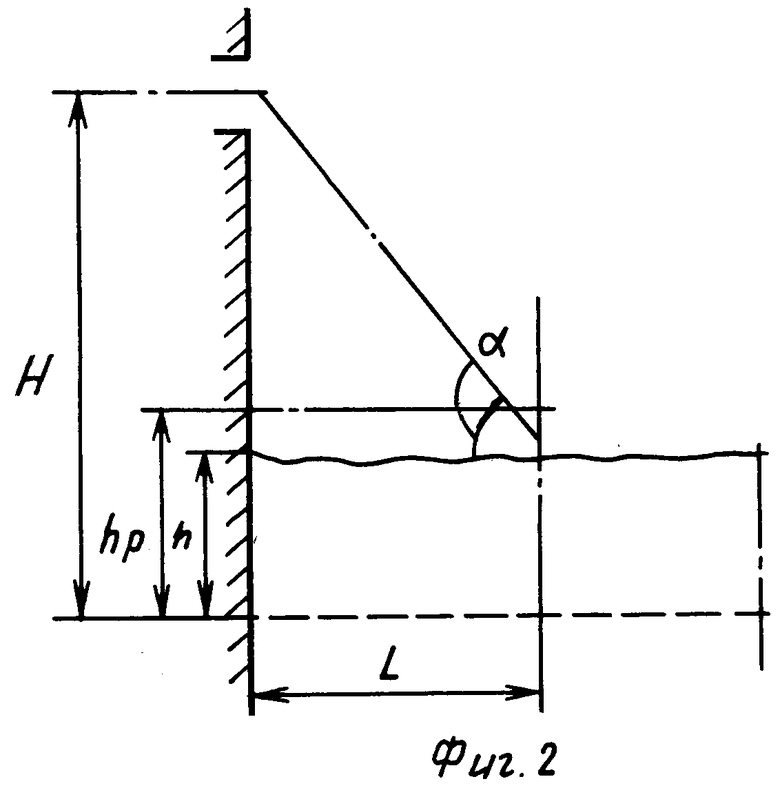

Изобретение поясняется чертежами. На фиг.1 изображена схема топочного устройства, общий вид; на фиг.2 - расчетная схема определения hp.

Топочное устройство содержит диффузор 1, воздуховод 2, камеру сжигания 3, загрузочное устройство 4, перегородки 5, газораспределительную решетку 6, камеру дожига 7, разгрузочное устройство 8, коллектор вторичного дутья 9, фурмы для подачи вторичного дутья 10, клапаны 11, загрузочную секцию 12, секции 13, 14, 15 с переменным живым сечением.

Способ осуществляют следующим образом. Растительные отходы непрерывно с помощью загрузочного устройства 4 подают в камеру 3 на первую (загрузочную) секцию 12 газораспределительной решетки 6. После последовательного заполнения всех последующих секций 13, 14 и 15 слоем материала автоматически осуществляется его переток с одной секции в другую. Причем переток с первой секции 12, в которую осуществляется подача материала, во вторую (смежную) 14 и последующие осуществляется таким образом, чтобы суммарное сопротивление слоя и решетки в первой и смежной секциях было одинаковым. Это исключает осаждение материала на решетку 6 в первой секции 12 и образование откоса загружаемого материала, так как из-за повышенного сопротивления слоя и решетки воздух практически через него не фильтруется, а снижать живое сечение решетки, чтобы обеспечить равномерность псевдоожижения по всей ее поверхности, нецелесообразно из-за повышенных затрат мощности на дутье. Осаждение практически исключает из процесса термообработки (подсушка, подогрев) материал в первой секции 12. В данном случае осуществляется изменение потерь напора в решетке первой секции таким образом, чтобы суммарное гидравлическое сопротивление слоя и решетки было сопоставимо с суммарным гидравлическим сопротивлением слоя и решетки в смежной секции.

Тогда в устройстве создаются условия для стабильного псевдоожижения, в том числе в загрузочной секции, что значительно повышает эффективность устройства за счет увеличения фактической площади решетки.

Пропускную способность устройства регулируют загрузочным устройством 4, подачей первичного воздуха в секции 12,13,14,15 и вторичного воздуха в фурмы 10.

Необходимым условием стабильной работы устройства является постоянство суммы гидравлических сопротивлений слоя и решетки в двух первых секциях:

где ΔРс=hрγ3q, ΔPp=ξPv2/2,

где hp - расчетная высота псевдоожиженного слоя, м;

γ3 - объемная масса материала, кг/м3;

q -ускорение земного притяжения, м/с;

ξ - коэффициент сопротивления решетки;

v - скорость газа в отверстиях решетки, м/с.

В первых двух секциях происходит подогрев, подсушка и частичный пиролиз при практически неизменной объемной массе материала, в третьей и четвертой - газификация и горение коксового остатка при существенном изменении объемной массы и высоты слоя.

Поддержание условия (1) в третьей и четвертой секциях не является обязательным, вполне достаточно для поддержания устойчивого процесса, чтобы потери напора в решетке были сопоставимы или несколько выше потерь напора в слое. При сосредоточенной подаче материала на решетку в устройствах с большой пропускной способностью в разгрузочной секции формируется откос до загрузочного устройства, что вызывает повышенное гидравлическое сопротивление и дестабилизирует режим псевдоожижения и сокращает зеркало горения.

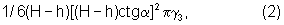

Для случая B≥L сформировавшийся в пределах загрузочной секции откос представляет собой в вертикальном сечении половину правильного конуса с углом α между основанием и образующей, вершина которого находится в центре загрузочного устройства.

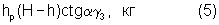

Массу материала в откосе можно записать в виде (фиг.2)

где γ3 - объемная масса материала, кг/м3.

Массу материала в слое под откосом можно записать в виде

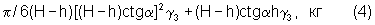

Сумма масс слоя и откоса составит

Выражение (4) также можно записать в виде

где hp - расчетная высота слоя в загрузочной секции.

Приравнивая выражения (4) и (5), после упрощений получим

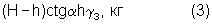

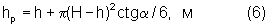

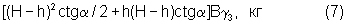

Для случая B<L благодаря стесненным условиям образования откос имеет форму, близкую прямоугольному клину, с шириной В, в котором высота может быть записана в виде (H-h), а основание - (H-h)ctgα.

Массу материала в объеме клина и находящегося под ним слоя можно записать в виде

Выражение (7) можно также записать в виде

Приравнивая выражения (7) и (8), после упрощений получим

В действительности, если ширина загрузочного устройства более 0,5 L, то откос не полностью соответствует фигуре клина и при расчете hp необходимо пользоваться экспериментально установленными коэффициентами К в выражении

hp=K[h+(H-h)/2], м

при В=(0,5...0,7)L, К=0,9

при В=(0,7...0,9)L, К=0,80.

Полученное значение hp подставляют в формулу ΔРс=hpγ3q; где q - ускорение земного притяжения, и определяют величину ΔРс для загрузочной секции.

Пример. В топочном устройстве псевдоожиженного слоя сжигали лузгу подсолнечника. Первоначально были установлены решета с живым сечением во всех секциях ε=2,8%, что при скорости псевдоожижения ˜0,5 м/с и потерях напора в решетке ΔРр=0,36 кПа обусловило залегание материала в первой (загрузочной) секции с углом откоса α=43° и высотой Н=0,8 м при высоте слоя на выходе первой секции h=0,4 м. По мере поступления свежего топлива материал из откоса переходил во вторую секцию, псевдоожижался и подогревался (подсушивался), в третьей и четвертой секциях сгорал, очаговые остатки выводили из топочного устройства. Путем последовательного изменения живого сечения решетки в загрузочной и других секциях был получен режим псевдоожижения с минимальными энергетическими затратами на дутье и устойчивым псевдоожижением по всей решетке (таблица).

Суммарное сопротивление слоя и решетки в загрузочной и смежной с ней секциях составило ΔРс+ΔРр=0,45±0,03 кПа, что обеспечило работу топочного устройства с тепловым напряжением qF=0,75 МВт/м2 и мощностью 1,5 МВт против 1,2 МВт при работе с откосом.

Источники информации

1. Справочник. Расчеты аппаратов кипящего слоя. Л.: Химия, 1986, с.231, рис.4.20.

2. Авт.свид. СССР №1276885, кл. F 26 B 3/08, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЕМЯН И ЗЕРНА | 2009 |

|

RU2395047C1 |

| СПОСОБ СОВМЕСТНОЙ ЭКСПЛУАТАЦИИ НЕСКОЛЬКИХ ОБЪЕКТОВ В ДОБЫВАЮЩЕЙ СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2438008C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| СПОСОБ ОХЛАЖДЕНИЯ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229810C2 |

| СПОСОБ УДЕРЖАНИЯ ВЯЗКОПЛАСТИЧНЫХ И ВЯЗКОУПРУГОПЛАСТИЧНЫХ ПИЩЕВЫХ МАСС НА ТОНКОЙ ГАЗОВОЙ ПРОСЛОЙКЕ | 2001 |

|

RU2209170C2 |

| Сушилка для волокнистых материалов | 1990 |

|

SU1730519A1 |

| Котел | 1990 |

|

SU1778445A1 |

| Подина печи кипящего слоя для обжига сыпучего материала | 1982 |

|

SU1057763A2 |

| Аппарат псевдоожиженного слоя | 1984 |

|

SU1174705A1 |

| Установка для сушки зернистых материалов в кипящем слое | 1975 |

|

SU524057A1 |

Изобретение относится к технике термообработки сыпучих материалов. Способ тепловой обработки, преимущественно сжигания растительных отходов в псевдоожиженном слое, заключающийся в перемещении их по газораспределительной решетке от загрузочной к разгрузочной секциям и поддержании в загрузочной и смежной с ней секции суммы гидравлических сопротивлений слоя ΔРс и решетки ΔРр постоянной ΔPc=ΔPp=const, отличающийся тем, что гидравлическое сопротивление слоя в загрузочной секции ΔРс при сосредоточенной подаче рассчитывают, исходя из

hр=h+π(H-h)2ctgα/6,

для случая B≥L и

hp=K[h+(H-h)/2],

для случая B<L, где - hp - расчетная высота псевдоожиженного слоя на выходе загрузочной секции, м; L - длина загрузочной секции, м, L=(H-h)ctgα; h - высота псевдоожиженного слоя на выходе загрузочной секции, м; Н - высота загрузочного устройства над решеткой, м; α - угол естественного откоса материала, град.; В - ширина загрузочной секции, м; К - коэффициент. Изобретение позволяет повысить качество сжигания растительных отходов. 2 ил., 1 табл.

Способ тепловой обработки, преимущественно сжигания, растительных отходов в псевдоожиженном слое, заключающийся в перемещении их по газораспределительной решетке от загрузочной к разгрузочной секциям и поддержании в загрузочной и смежной с ней суммы гидравлических сопротивлений слоя ΔРc и решетки ΔРр постоянной ΔPc=ΔPp=const, отличающийся тем, что гидравлическое сопротивление слоя в загрузочной секции ΔРc при сосредоточенной подаче рассчитывают исходя из

hp=h+π(H-h)2ctgα/6 для случая B≥L и

hp=K[h+(H-h)/2] для случая B<L,

где hp - расчетная высота псевдоожиженного слоя на выходе загрузочной секции, м;

L - длина загрузочной секции, м, L=(H-h)ctgα;

h - высота псевдоожиженного слоя на выходе загрузочной секции, м;

Н - высота загрузочного устройства над решеткой, м;

α - угол естественного откоса материала, град.;

В - ширина загрузочной секции, м;

K - коэффициент.

| Способ сушки высоковлажных дисперсных материалов в псевдоожиженном слое | 1985 |

|

SU1276885A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОТДЕЛЬНЫХ ИЛИ ВСЕХ ФАКТОРОВ, ВЛИЯЮЩИХ НА СГОРАНИЕ ТОПЛИВА НА КОЛОСНИКОВОЙ РЕШЕТКЕ | 1994 |

|

RU2099638C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2122680C1 |

| Способ работы топки кипящего слоя | 1986 |

|

SU1368568A1 |

| Котел | 1987 |

|

SU1442788A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ СКОЛЬЖЕНИЯ | 2013 |

|

RU2555710C1 |

Авторы

Даты

2006-02-10—Публикация

2004-06-15—Подача