Изобретение относится к технике сунлки высоковлажных дисперсных материалов во взвешенном состоянии и может быгь применено в различных отраслях промышленности.

Цель изобретения - повышение качества сушки.

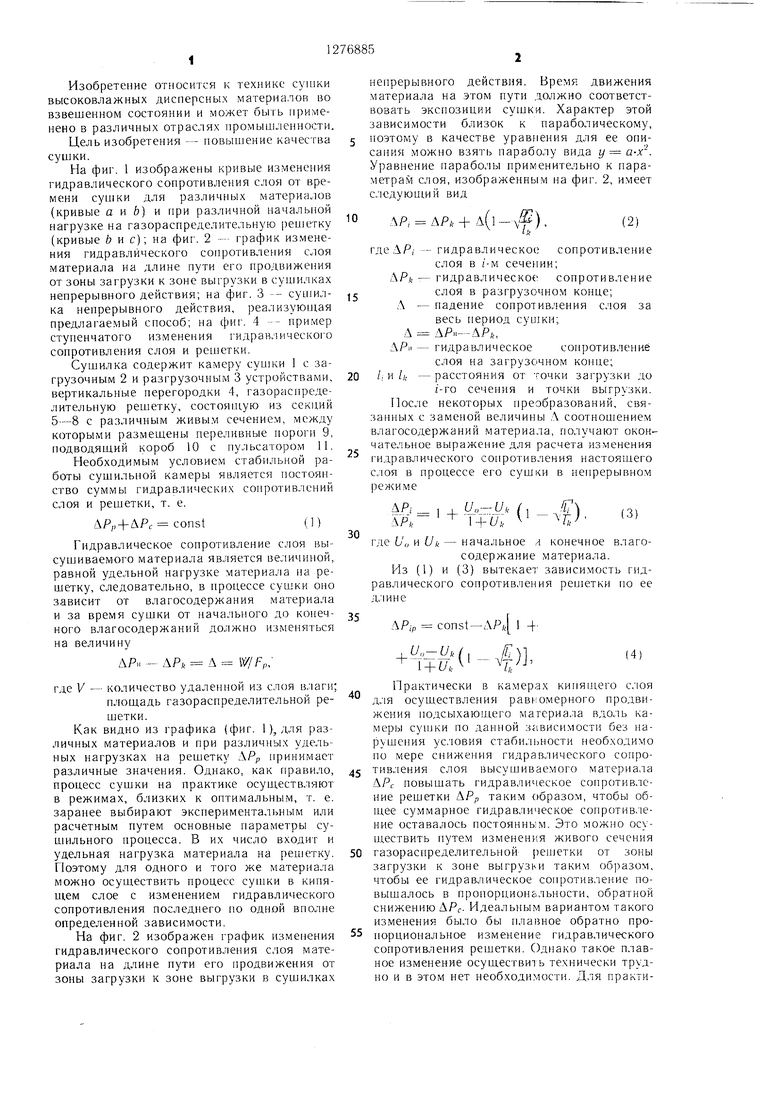

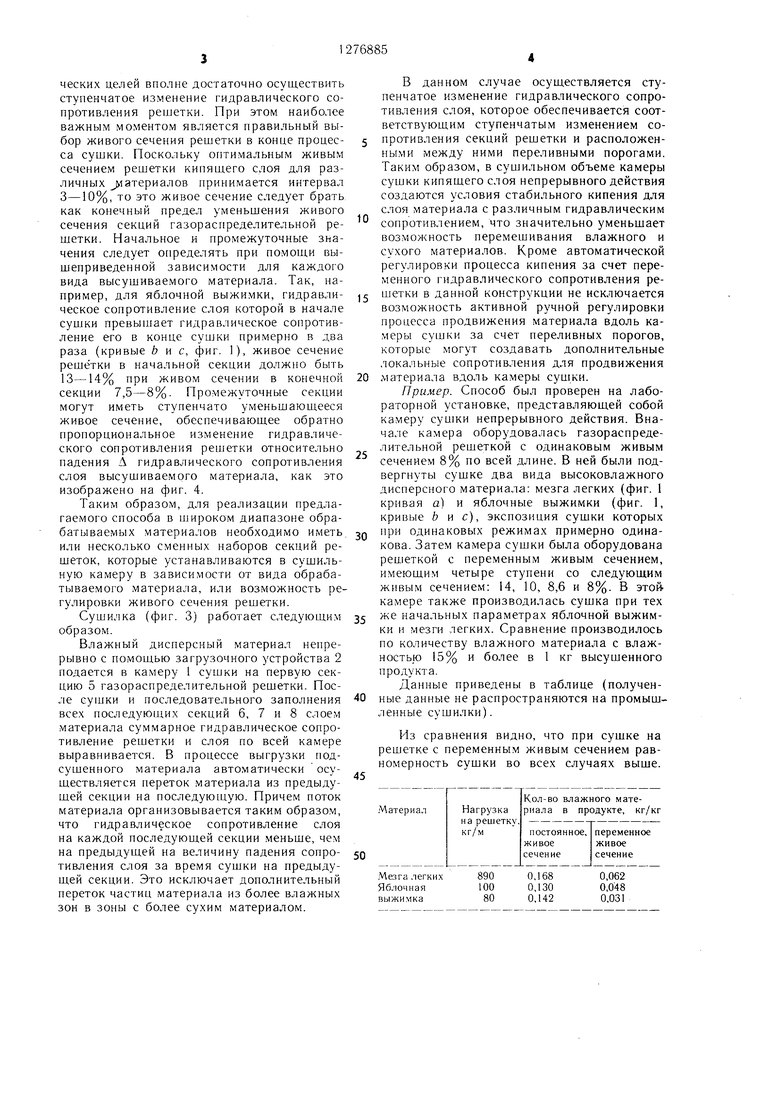

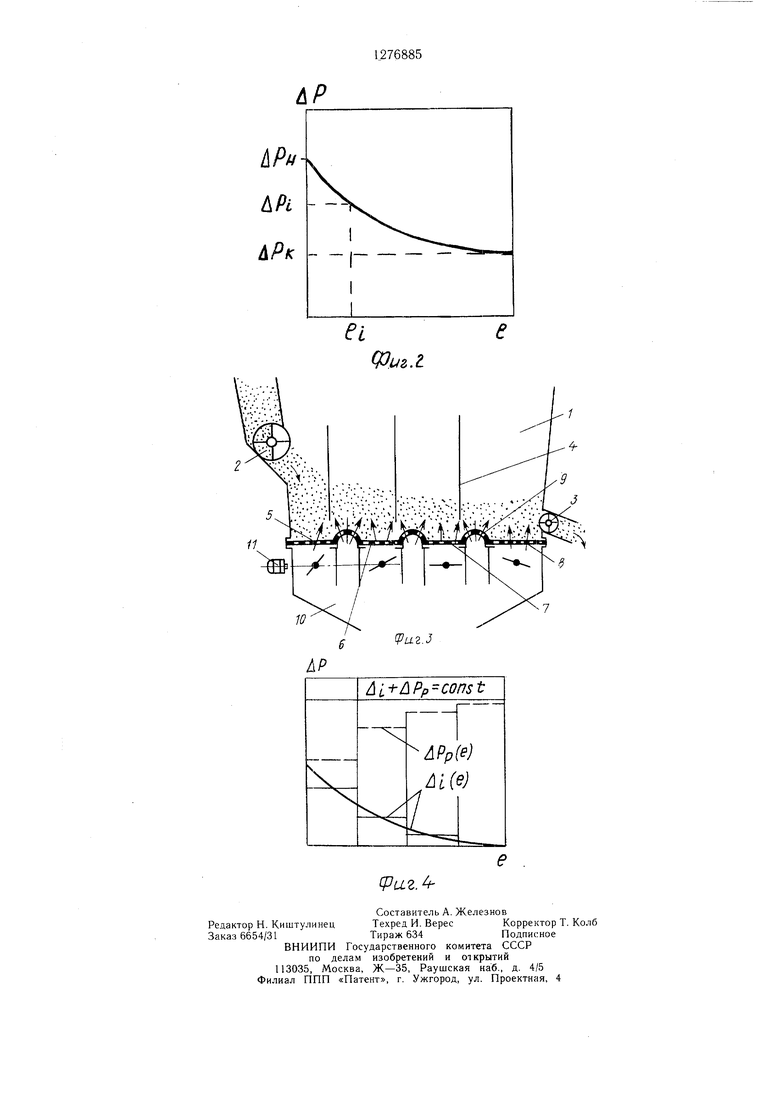

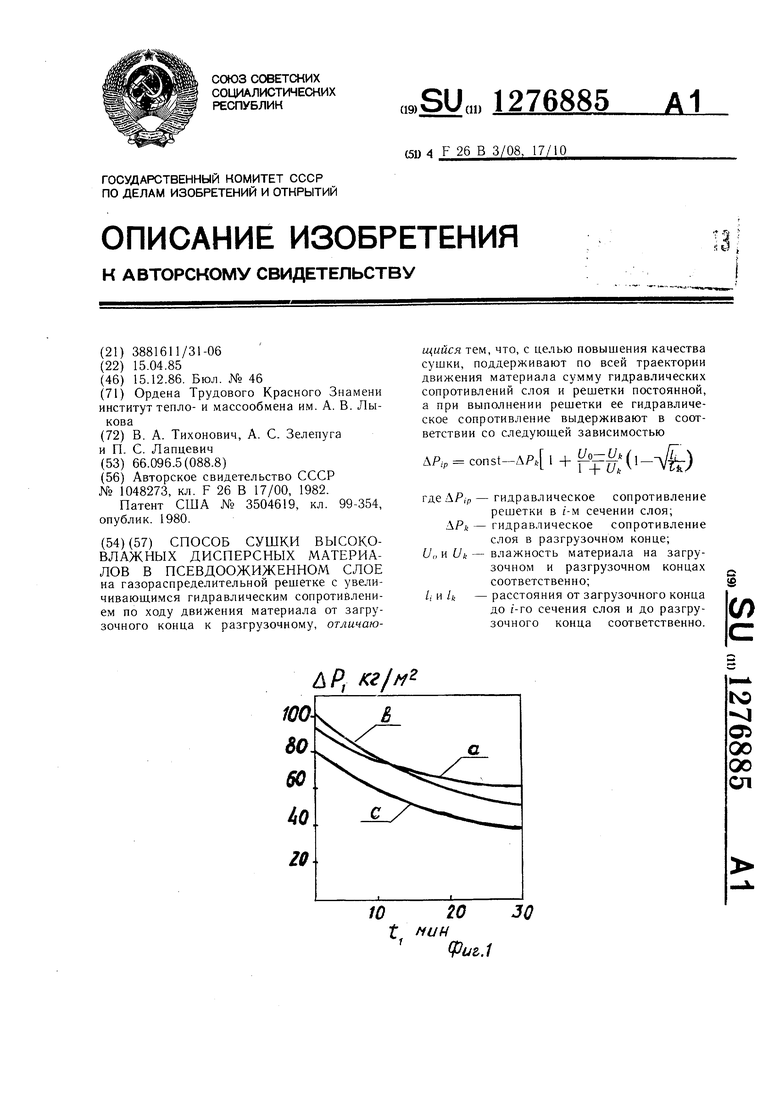

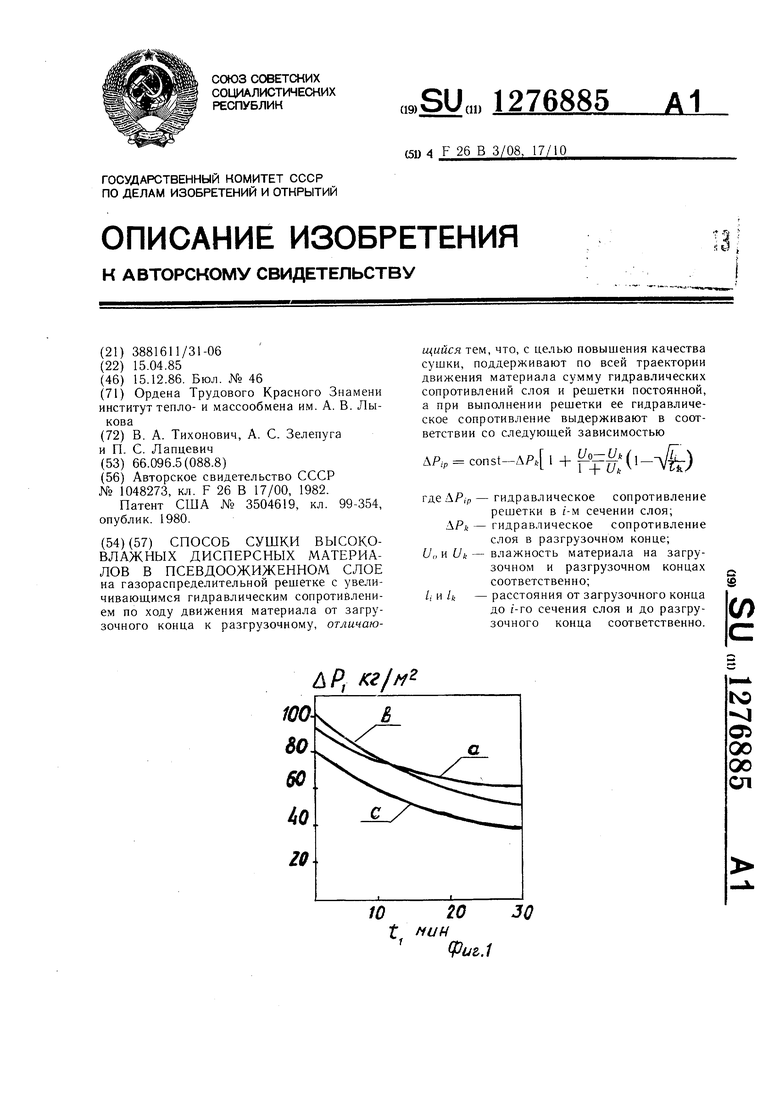

На фиг. 1 изображены кривые изменения гидравлического сопротивления слоя от времени сушки для различных материалов (кривые а и 6) и при различной начальной нагрузке на газораспределительную решетку (кривые fo и с); на фиг. 2 -- график изменения гидравлического сопротивления слоя материала на длине пути его продвижения от зоны загрузки к зоне выгрузки в сушилках непрерывного действия; на фиг. 3 -- сушилка непрерывного действия, реализуюп1ая предлагаемый способ; на фиг. 4 -- пример ступенчатого изменения гидравлического сопротивления слоя и решетки.

Сушилка содержит камеру супжи 1 с загрузочным 2 и разгрузочным 3 устройствами, вертикальные перегородки 4, газораспределительную решетку, состоящую из секций 5-8 с различным живы.м сечением, между которыми размешены переливные пороги 9, подводяший короб 10 с пульсаторо.м 11.

Необходимым условием стабильной работы сушильпой камеры является постоянство суммы гидравлических сопротивлений слоя и решетки, т. е.

ДР,,4-А/ с const(1)

Гидравлическое сопротивление слоя высушиваемого материала является величиной, равной удельной нагрузке материала на решетку, следовательно, в процессе сушки оно зависит от влагосодержания материала и за время сушки от начального до конечного влагосодержаний должно изменяться на величину

ДРи - ДР, Д WjF,:

где V - количество удаленной из слоя влаги; плопдадь газораспределительной решетки.

Как видно из графика (фиг. 1)., для различных материалов и при различных удельных нагрузках на решетку ДР принимает различные значения. Однако, как правило, процесс сушки на практике осуществляют в режимах, близких к оптимальным, т. е. заранее выбирают экспериментальным или расчетным путем основпые параметры сушильного процесса. В их число входит и удельная нагрузка материала на решетку. Поэтому для одного и того же материала можно осушествить процесс сушки в кипящем слое с изменением гидравлического сопротивления последнего по одной вполне определенной зависимости.

На фиг. 2 изображен график изменения гидравлического сопротивления слоя материала на длине пути его продвижения от зоны загрузки к зоне выгрузки в сушилках

непрерывного действия. Время движения материала на этом пути должно соответствовать экспозиции сушки. Характер этой зависимости близок к параболическому, поэтому в качестве уравпения для ее описания можно взять параболу вида у а-х. Уравнение параболы применительно к параметрам слоя, изображенным на фиг. 2, имеет следующий вид

10

ДР, ДР + Д

(2)

где ДР; -- гидравлическое сопротив.тение

слоя в (-М сечении;

ДР - гидравлическое сопротивление слоя Б разгрузочном конце;

Д - падение сопротивления слоя за

весь период сушки; Д ДР,,-- -ДР, ДРн - гидравлическое сопротивление

слоя на загрузочном конце;

I: и //; - расстояния от точки загрузки до г -го сечения и точки выгрузки. После некоторых нреобразований, связанных с заменой величины Д соотношением влагосодержаний материала, получают окончательное выражение для расчета изменения гидравлического сопротивления настоящего слоя в процессе его сушки в непрерывном режиме

U.-LJ (i .f)

ДР , Г,

(3)

где Uo и Uk - начальное л конечное влагосодержание материала. Из (1) и (3) вытекает зависимость гид- равлическог О сопротивления решетки по ее д;|ине

(4)

ДР;р const ДР, I ,( IГ 1 + (7Л

Практически в камерах кипящего с.юя для осушествлепия равномерного продвижения подсыхающего магериала вдоль камеры по данпой зависимости без нарушения условия стабильности необходимо по мере снижения гидравлического сопротивления слоя высушиваемого материала ДРс повышать гидравлическое сопротивление решетки ДР,, таким образом, чтобы об- цд.ее суммарное гидравлическое сопротивление оставалось постоянным. Это можно осуществить путем изменения живого сечения

газораспределительной регпетки от зоны загрузки к зоне выгрузки таким об)азом, чтобы ее гидравлическое сопротивление по- выщалось в пропорционольности, обратной снижению ДРс. Идеальным вариантом такого изменения было бы гипавное обратно пропорциопальное изменение гидравлического сопротивления рещетки. Однако такое плавное изменение осуществить технически трудно и в этом нет необходимости. Для практических целей вполне достаточно осуществить ступенчатое изменение гидравлического сопротивления решетки. При этом наиболее важным моментом является правильный выбор живого сечения решетки в конце процесса сушки. Поскольку оптимальным живым сечением решетки кипящего слоя для различных Jяaтepиaлoв принимается интервал 3-10%, то это живое сечение следует брать как конечный предел уменьшения живого сечения секций газораспределительной ре- щетки. Начальное и промежуточные значения следует определять при помопхи вышеприведенной зависимости для каждого вида высушиваемого материала. Так, например, для яблочной выжимки, гидраЕ)ли- ческое сопротивление слоя которой в начале сушки превышает гидравлическое сопротивление его в конце сушки примерно в два раза (кривые b i с, фиг. 1), живое сечение решётки в начальной секции должно быть 13-14% при живом сечении в конечной секции 7,5-8%. Промежуточные секции могут иметь ступенчато уменьшающееся живое сечение, обеспечиваюшее обратно пропорциональное изменение гидравлического сопротивления решетки относительно падения А гидравлического сопротивления слоя высушиваемого материала, как это изображено на фиг. 4.

Таким образом, для реализации предлагаемого способа в широком диапазоне обрабатываемых материалов необходимо иметь, или несколько сменных наборов секций решеток, которые устанавливаются в сушильную камеру в зависимости от вида обрабатываемого материала, или возможность регулировки живого сечения решетки.

Сушилка (фиг. 3) работает следующим образом.

Влажный дисперсный материал непрерывно с помощью загрузочного устройства 2 подается в ка.меру 1 сушки на первую секцию 5 газораспределительной решетки. После сушки и последовательного заполнения всех последующих секций 6, 7 и 8 слоем материала суммарное гидравлическое сопротивление рещетки и слоя по всей камере выравнивается. В процессе выгрузки подсушенного материала автоматически осуществляется переток материала из предыдущей секции на последующую. Причем поток материала организовывается таким образо.м, что гидравлическое сопротивление слоя на каждой последующей секции .меньше, чем на предыдущей на величину падения сопротивления слоя за время сушки на предыду- шей секции. Это исключает дополнительный переток частиц материала из более влажных зон в зоны с более сухим материалом.

0

5

0

В данном случае осуществляется ступенчатое изменение гидравлического сопротивления слоя, которое обеспечивается соответствующим ступенчатым изменением сопротивления секций рещетки и расположенными между ними переливными порогами. Таким образом, в сущильном объеме камеры сущки кипящего слоя непрерывного действия создаются условия стабильного кипения для слоя материала с различным гидравлическим сопротивлением, что значительно уменьшает возможность перемешивания влажного и сухого материалов. Кроме автоматической регулировки процесса кипения за счет переменного гидравлического сопротивления рещетки в данной конструкции не исключается возможность активной ручной регулировки процесса продвижения материала вдоль ка- .меры сутки за счет переливных порогов, которые могут создавать дополнительные локальные сопротивления для продвижения материала вдоль камеры сушки.

Пример. Способ был проверен на лабораторной установке, представляющей собой камеру сутки непрерывного действия. Вначале камера оборудовалась газораспределительной решеткой с одинаковым живым сечением 8% по всей длине. В ней были подвергнуты сушке два вида высоковлажного дисперсного материала: мезга легких (фиг. 1 кривая а и яблочные выжимки (фиг. 1, кривые /; и с), экспозиция сушки которых при одинаковых режимах примерно одинакова. Затем камера сушки была оборудована решеткой с переменным живым сечением, имеющим четыре ступени со следующим живым сечением: 14, 10, 8,6 и 8%. В этой- камере также производилась сущка при тех же начальных параметрах яблочной выжимки и мезги легких. Сравнение производилось по количеству влажного материала с влажностью 15% и более в 1 кг высущенного продукта.

Данные приведены в таблице (полученные данные не распространяются на промышленные сушилки).

Из сравнения видно, что при сущке на решетке с переменным живым сечением равномерность сушки во всех случаях выше. 5

0

5

0

.t

11

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ЯДРА СЕМЯН ПОДСОЛНЕЧНИКА | 1991 |

|

RU2046262C1 |

| Сушильная камера кипящего слоя | 1978 |

|

SU748102A1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Установка для сушки солода | 1982 |

|

SU1057531A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169325C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ КОМКУЮЩИХСЯМАТЕРИАЛОВ | 1967 |

|

SU197444A1 |

| Способ сушки дисперсных материалов в кипящем слое | 1981 |

|

SU1011968A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ СО СТАБИЛИЗИРУЮЩИМ ПОКРЫТИЕМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2271859C1 |

| Сушилка кипящего слоя | 1978 |

|

SU696254A1 |

| Установка для сушки сыпучих материалов | 1984 |

|

SU1143956A2 |

Составитель А. Железнов

Редактор Н. КиштулинецТехред И. ВересКорректор Т. Колб

Заказ 6654/31Тираж 634Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

сраг.

| Сушилка кипящего слоя для сыпучих материалов | 1982 |

|

SU1048273A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Патент США № 3504619, кл | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-12-15—Публикация

1985-04-15—Подача