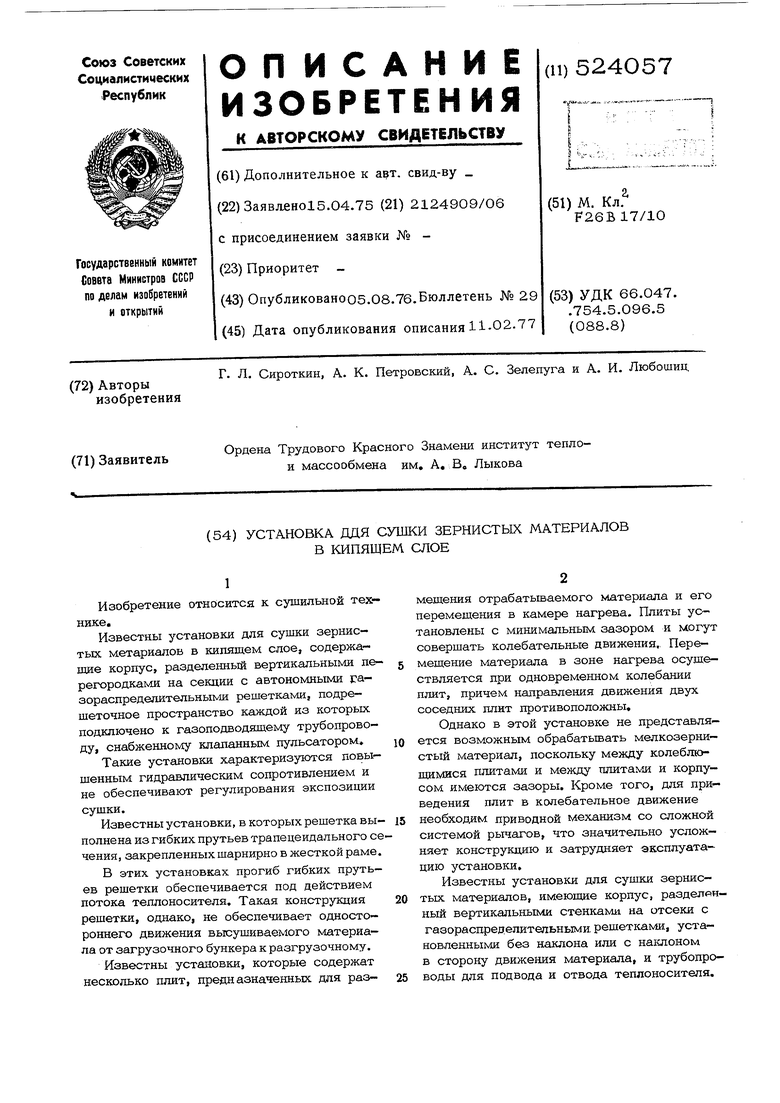

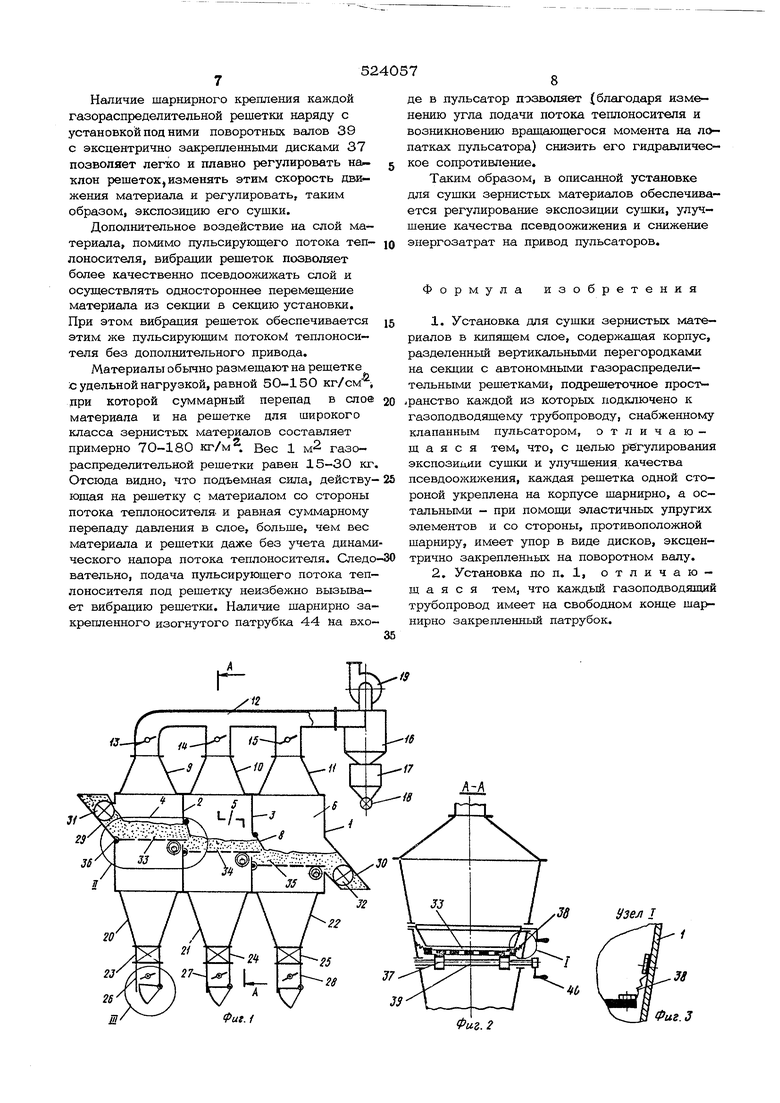

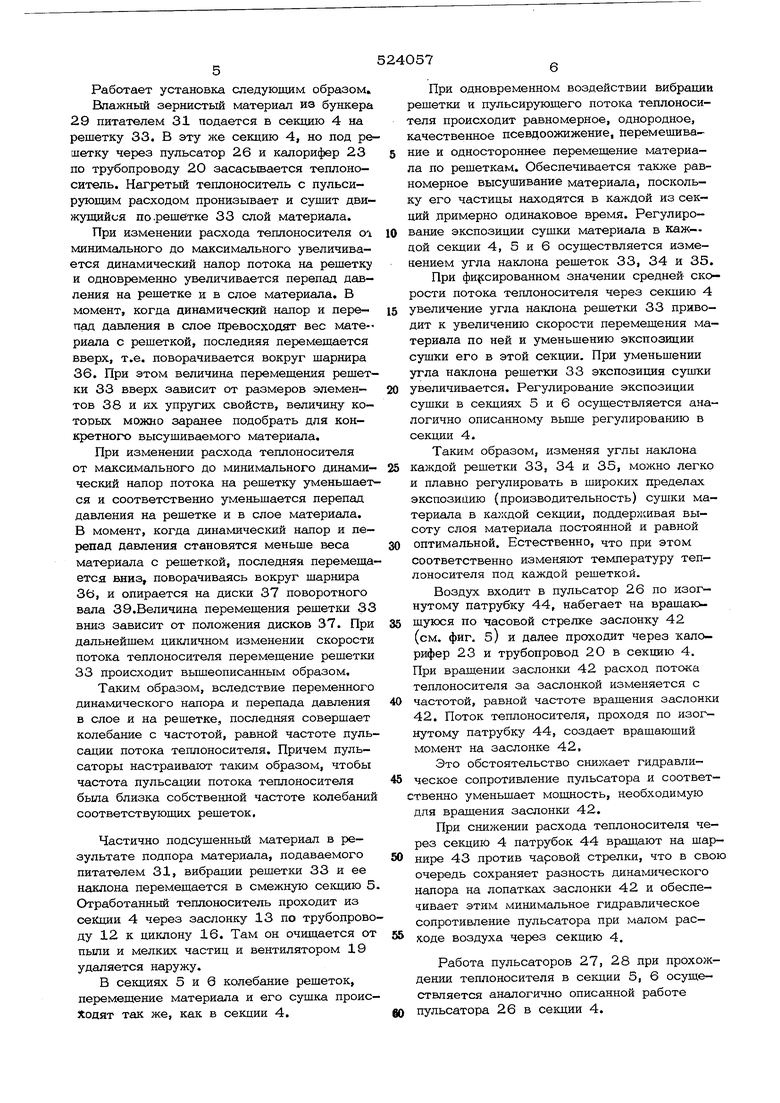

(54) УСТАНОВКА ДДЯ СУШКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ Наличие шарнирного крепления каждой газораспределительной решетки наряду с установкой под ними поворотных валов 39 с эксцентрично закрепленными дисками 37 позволяет легко и плавно регулировать наклон решеток, изменять этим скорость движения материала и регулировать, таким образом, экспозицию его сушки. Дополнительное воздействие на слой материала, помимо пульсирующего потока теплоносителя, вибрации решеток позволяет более качественно псевдоожижать слой и осуществлять одностороннее перемещение материала из секции в секцию установки. При этом вибрация решеток обеспечивается этим же пульсирующим потоком теплоносителя без дополнительного привода. Материалы обычно разм.ешают на рещетке с удельной нагрузкой, равной 50-150 кг/см -, при которой суммарный перепад в слое материала и на решетке для широкого класса зернистых материалов составляет примерно 70-180 кг/м . Вес 1 м газораспределительной решетки равен 15-ЗО кг Отсюда видно, что подъемная сила, действующая на решетку с материалом со стороны потока теплоносителя и равная суммарному перепаду давления в слое, больше, чем вес материала и решетки даже без учета динамического напора потока теплоносителя. Следовательно, подача пульсирующего потока теплоносителя под решетку неизбежно вызывает вибрацию решетки. Наличие шарнирно закрепленного изогнутого патрубка 44 на вхо- де в пульсатор позволяет (благодаря изменению угла подачи потока теплоносителя и возникновению вращающегося момента на лопатках пульсатора) снизить его гидравлическое сопротивление. Таким образом, в описанной установке для сушки зернистых материалов обеспечивается регулирование экспозиции сушки, улучшение качества псевдоожижения и снижение энергозатрат на привод пульсаторов, Формула изобретения 1. Установка для сушки зернистых материалов в кипящем слое, содержащая корпус, разделенный вертикальными перегородками на секции с автономными газораспределительными решетками, подрешеточное пространство каждой из которых подключено к газоподводящему трубопроводу, снабженному клапанным пульсатором, отличаю - щ а я с я тем, что, с целью регулирования экспозийии сушки и улучшения качества псевдоожижения, каждая решетка одной стороной укреплена на корпусе шарнирно, а остальными - при помощи эластичных упругих элементов и со стороны, противоположной шарниру, имеет упор в виде дисков, эксцентрично закрепленных на поворотном валу, 2. Установка по п. 1, отличающ а я с я тем, что каждый газоподводящий трубопровод имеет на свободном конце шарнирно закрепленный патрубок. Работает установка следующим образом. Влажный зернистый материал из бункера 29 питателем 31 подается в секцию 4 на решетку 33. В эту же секцию 4, но под ре шетку через пульсатор 26 и калорифер 23 по трубопроводу 20 аасасьшается теплоноситель. Нагретый теплоноситель с пульсирующим расходом пронизывает и сущит движущийся по.рещетке 33 слой материала. При изменении расхода теплоносителя oi минимального до максимального увеличивается динамический напор потока на решетку и одновременно увеличивается перепад давления на решетке и в слое материала. В момент, когда динамический напор и перепад давления в слое превосходят вес мате-риала с решеткой, последняя перемещается вверх, т.е. поворачивается вокруг шарнира 36. При этом величина перемещения решетки 33 вверх зависит от размеров элементов 38 и их упругих свойств, величину которых можно заранее подобрать для конкретного высушиваемого материала. При изменении расхода теплоносителя от максимального до минимального динамический напор потока на решетку уменьшает ся и соответственно уменьшается перепад давления на решетке и в слое материала. В момент, когда динамический напор и перепад давления становятся меньше веса материала с решеткой, последняя перемеща ется вниз, поворачиваясь вокруг шарнира 36, и опирается на диски 37 поворотного вала 39.Величина перемещения решетки 33 вниз зависит от положения дисков 37. При дальнейшем цикличном изменении скорости потока теплоносителя перемещение решетки 33 происходит вышеописанным образом. Таким образом, вследствие переменного динамического напора и перепада давления в слое и на решетке, последняя совершает колебание с частотой, равной частоте пульсации потока теплоносителя. Причем пульсаторы настраивают таким образом, чтобы частота пульсации потока теплоносителя была близка собственной частоте колебаний соответствующих решеток, Частично подсушенный материал в результате подпора материала, подаваемого питателем 31, вибрации решетки 33 и ее наклона перемещается в смежную секцию 5 Отработанный теплоноситель проходит из секции 4 через заслонку 13 по трубопрово ду 12 к циклону 16. Там он очищается от пыли и мелких частиц и вентилятором 19 удаляется наружу. В секциях 5 и 6 колебание решеток, перемещение материала и его сушка происходят так же, как в секции 4. При одновременном воздействии вибрации решетки и пульсирующего потока теплоносителя происходит равномерное, однородное, качественное псевдоожижение, перемешивание и одностороннее перемещение материала по решеткам. Обеспечивается также равномерное высушивание материала, поскольку его частицы находятся в каждой из секций дримерно одинаковое время. Регулирование экспозиции сушки материала в каж- цой секции 4, 5 и 6 осуществляется изменением угла наклона решеток 33, 34 и 35. При фиксированном значении средней скорости потока теплоносителя через секцию 4 увеличение угла на1шона решетки 33 приводит к увеличению скорости перемещения материала по ней и уменьшению экспозиции сушки его в этой секции. При уменьшении угла наклона решетки 33 экспозиция сушки увеличивается. Регулирование экспозиции сушки в секциях 5 и 6 осуществляется аналогично описанному выше регулированию в секции 4. Таким образом, изменяя углы наклона каждой решетки 33, 34 и 35, можно легко и плавно регулировать в широких пределах экспозицию (производительность) сушки материала в каждой секции, поддерживая высоту слоя материала постоянной и равной оптимальной. Естественно, что при этом соответственно изменяют температуру теплоносителя под каждой решеткой. Воздух входит в пульсатор 26 по изогнутому патрубку 44, набегает на врашаюшуюся по часовой стрелке заслонку 42 (см. фиг, 5) и далее проходит через калорифер 23 и трубопровод 20 в секцию 4. При вращении заслонки 42 расход потсжа теплоносителя за заслонкой изменяется с частотой, равной частоте вращения заслонки 42. Поток теплоносителя, проходя по изогнутому патрубку 44, создает врашаюший момент на заслонке 42. Это обстоятельство снижает гидравлическое сопротивление пульсатора и соответтвенно уменьшает мощность, необходимую для вращения заслонки 42. При снижении расхода теплоносителя через секцию 4 патрубок 44 вращают на шарнире 43 против чаровой стрелки, что в свою очередь сохраняет разность динамического напора на лопатках заслонки 42 и обеспечивает этим минимальное гидравлическое сопротивление пульсатора при малом расходе воздуха через секцию 4. Работа пульсаторов 27, 28 при прохождении теплоносителя в секции 5, 6 осуществляется аналогично описанной работе пульсатора 26 в секции 4.

««

УзелЛ

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки дисперсных материалов | 1976 |

|

SU600365A1 |

| Установка для сушки зернистых материалов в кипящем слое | 1976 |

|

SU611090A2 |

| Пульсатор камеры кипящего слоя | 1979 |

|

SU846943A1 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| Установка для сушки комкующихся зернистых материалов в кипящем слое | 1975 |

|

SU538203A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134952C1 |

| Сушилка | 1985 |

|

SU1291800A1 |

| СПОСОБ СУШКИ ГАММА-АМИНОМАСЛЯНОЙ КИСЛОТЫ | 2011 |

|

RU2474776C1 |

| Способ сушки дисперсных слипающихся материалов | 1984 |

|

SU1278553A1 |

Авторы

Даты

1976-08-05—Публикация

1975-04-15—Подача