Изобретение относится к теплогенераторам, преобразующим механическую энергию вращения двигателя в тепловую энергию рабочей жидкости, и может быть использовано для обогрева жилых и служебных.помещений, а также для разогрева рабочего продукта в некоторых технологических процессах.

Из уровня техники известен теплогенератор, раскрытый в описании к заявке RU 2000133360 А1, опубликованном 10.03.2003, МПК-7 F 24 H 3/02. Данный теплогенератор содержит корпус, снабженный патрубками для подвода и отвода теплоносителя, установленные в корпусе соосно статорные диски и размещенный между ними ротор, при этом в статорных дисках выполнены радиальные прорези, а ротор составлен, по меньшей мере, из двух соосных дисков, жестко, без осевого зазора связанных между собой и снабженных плоскими, радиальными лопастями, передние по ходу вращения кромки которых имеют клиновидную форму, при этом лопасти каждого из дисков смещены друг относительно друга в направлении вращения.

Недостатком указанного теплогенератора является наличие значительных осевых усилий, с которыми ротор воздействует на торцевые стенки корпуса, в связи с чем не удается достичь высокой частоты вращения ротора, а следовательно, обеспечить высокий коэффициент преобразования механической энергии в тепловую.

Наиболее близким к предложенному изобретению является устройство, раскрытое в RU 2230933 С1, опубликованном 20.06.2004, МПК-7 F 03 D 9/02, F 24 J 3/00. В указанном документе раскрыт теплогенератор для биореактора, содержащий цилиндрический корпус с поярусно размещенными секциями, установленный по оси корпуса и посаженный на подшипники вал, ветродвигатель, нагнетательный и всасывающий трубопроводы, причем каждая секция имеет верхний и нижний фланцы, соединенные через перегородки. Сверху на валу установлена полумуфта, соединенная с полумуфтой вала карусельного ветродвигателя. Генератор содержит дополнительно лопатки в виде дисков, неподвижные диски, расположенные в горизонтальной плоскости, металлическую втулку, спиралеобразную поверхность, прикрепленную к втулке, рабочее колесо насоса и выходной патрубок. Входной патрубок соединен с биореактором, шаровой кран установлен на всасывающем трубопроводе, а циркуляционный электронасос установлен на байпасном трубопроводе с запорными устройствами до и после насоса.

Однако в рассмотренном выше теплогенераторе отсутствует возможность поддержания постоянной исходной вязкости рабочей жидкости в рабочей зоне между торцевой поверхностью диска и корпусом теплогенератора, что приводит к снижению эффективности ее нагрева в условиях вязкого трения о внутреннюю стенку корпуса, а следовательно, и эффективности работы устройства в целом.

В отличие от описанных выше технических решений предложенное устройство позволяет разгрузить опорный подшипниковый узел, испытывающий давление входного напора жидкости, уменьшить нагрузку двигателя (привода блока теплового генератора) и повысить коэффициент преобразования механической энергии в тепловую.

Предложенное изобретение направлено на повышение надежности работы теплового генератора и повышение эффективности преобразования механической энергии вращения двигателя теплового генератора в тепловую энергию рабочей жидкости.

Для решения поставленной задачи предложенный гидромеханический тепловой генератор, содержащий цилиндрический корпус с входным и выходным патрубками, установленный по оси корпуса и посаженный на подшипники вал с жестко закрепленными на нем рабочими дисками, геометрический центр каждого из которых лежит на оси цилиндрического корпуса, с обеспечением кольцевого зазора между наружной поверхностью обода каждого из рабочих дисков и внутренней стенкой цилиндрического корпуса, и присоединенный к валу двигатель, дополнительно содержит дисковый узел разгрузки в виде жестко установленного на валу дополнительного диска, в качестве подшипника, установленного со стороны входного патрубка, использован углепластиковый подшипник, установленный в крышке с аксиально ориентированными фасолевидными отверстиями, по периферии каждого из рабочих дисков выполнены сквозные отверстия в форме "сопел Лаваля", вход которых расположен со стороны входного патрубка, а выход - со стороны внутренней стенки цилиндрического корпуса, входной патрубок соединен с рабочей полостью дискового узла разгрузки посредством байпасного трубопровода, а выходной патрубок соединен с рабочей полостью дискового узла разгрузки трубкой с дросселем.

В предпочтительном варианте осуществления предложенного изобретения механико-гидродинамический тепловой генератор выполнен таким образом, что каждый из установленных на валу рабочих дисков теплового генератора установлен под одинаковым по величине острым углом по отношению к валу, при этом любые два соседних рабочих диска наклонены в противоположные стороны по отношению к плоскости, перпендикулярной валу. Кроме того, на валу теплового генератора со стороны двигателя может быть выполнен фланец, а в качестве двигателя может быть использован фланцевый двигатель, сопряженный с фланцем вала.

Предложенное техническое решение поясняется следующими чертежами.

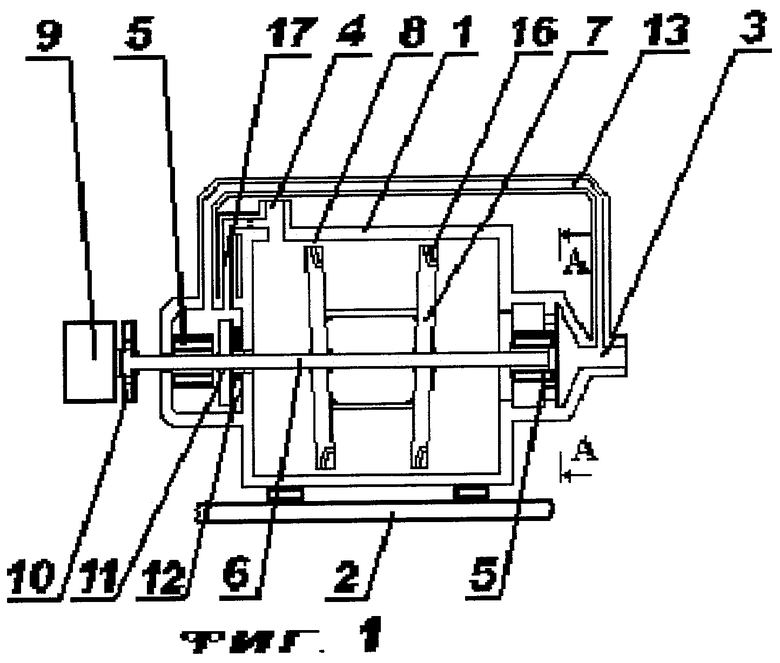

На фиг.1 показан общий вид предложенного теплового генератора в продольном разрезе.

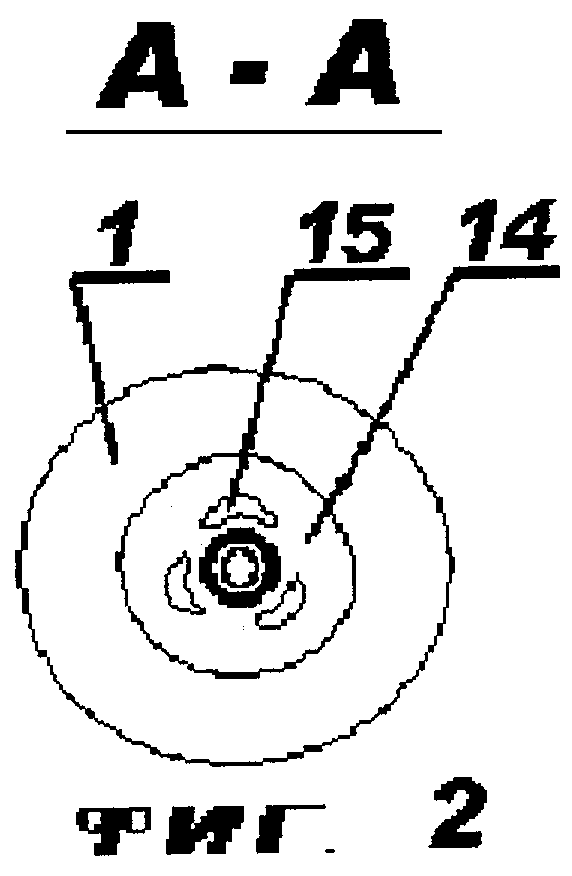

На фиг.2 показана крышка подшипника, установленного на входе теплового генератора, с выполненными в ней фасолевидными отверстиями.

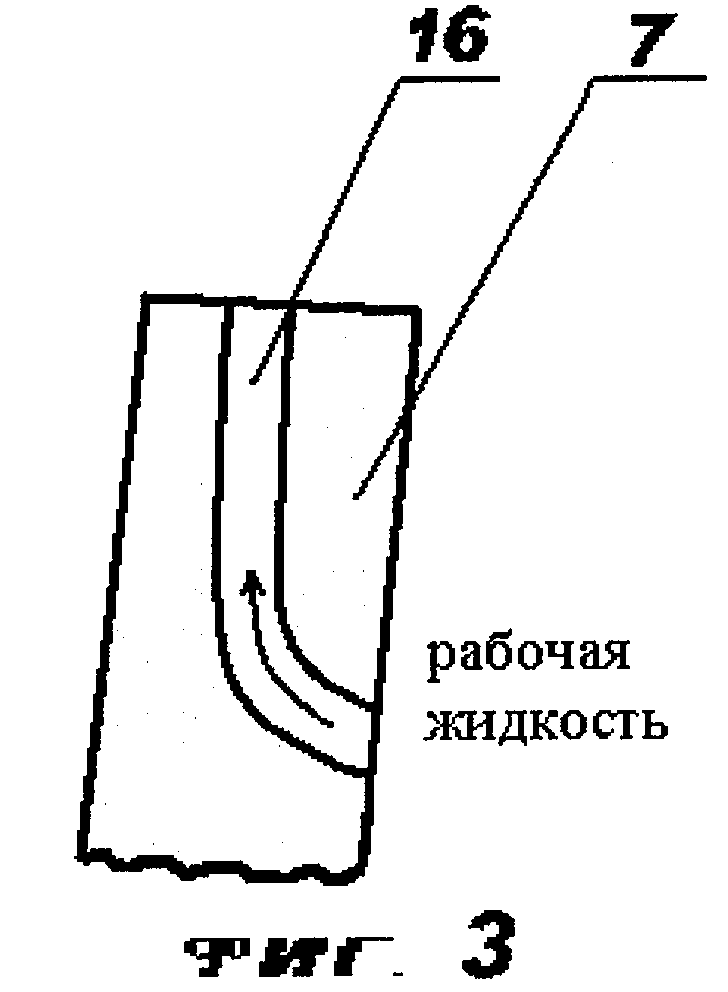

На фиг.3 приведен фрагмент рабочего диска с отверстием в виде "сопла Лаваля".

Показанный на фиг.1 гидромеханический тепловой генератор содержит цилиндрический корпус 1, установленный на какое-либо жесткое основание 2. В цилиндрическом корпусе выполнены входной 3 и выходной 4 патрубки, через которые в цилиндрический корпус 1 теплового генератора соответственно подается холодная рабочая жидкость (вода) и отводится уже нагретая рабочая жидкость. По оси цилиндрического корпуса в его торцах установлены подшипники 5, причем в качестве подшипника, установленного на входе в цилиндрический корпус, использован углепластиковый подшипник 5. На подшипники 5 посажен вал 6, на котором жестко закреплены рабочие диски 7, геометрический центр каждого из которых лежит на оси цилиндрического корпуса. Рабочие диски 7 могут быть выполнены из таких пластмассовых материалов как углепластик, карболит или стеклопластик с обработкой поверхности не выше 9-го класса точности. При этом рабочие диски 7 установлены так, что между наружной поверхностью их обода и внутренней стенкой цилиндрического корпуса 1 обеспечен гарантированный небольшой кольцевой зазор 8.

Вал 6 приводится во вращение посредством сопряженного с ним двигателя 9. Наиболее удобно в качестве подобного двигателя 9 использовать фланцевый двигатель, консольно сопряженный со специально выполненным для этой цели на выходе вала 6 фланцем 10. На выходе цилиндрического корпуса непосредственно на валу установлен дополнительный диск 11 дискового узла разгрузки, отделенный от рабочей полости цилиндрического корпуса 1 уплотнительной антифрикционной шайбой-прокладкой 12. Дисковый узел разгрузки предназначен для компенсации осевого усилия, действующего на вал 6, создаваемого за счет давления входного потока воды давящего на рабочие диски 7. Для этого предложенный тепловой генератор снабжен байпасным трубопроводом 13 для передачи потока рабочей жидкости с входного патрубка 3 на дисковый узел разгрузки. Передаваемая через байпасный трубопровод 13 рабочая жидкость воздействует на дополнительный диск 11 дискового узла разгрузки и тем самым компенсирует осевое усилие, передающееся на вал 6 через рабочие диски 7. Для предотвращения создания избыточного давления в рабочей полости дискового узла разгрузки она сообщена с выходным патрубком 4 посредством трубки с дросселем 17, настроенным на максимально допустимую величину давления в рабочей полости дискового узла разгрузки.

Для предотвращения в процессе эксплуатации нагрева установленного на входе в цилиндрический корпус 1 углепластикового подшипника 5 в отделяющей входной патрубок 3 от рабочей полости цилиндрического корпуса 1 крышке 14 выполнены аксиально ориентированные фасолевидные отверстия 15 (см. фиг.2). Через указанные отверстия входной поток подается непосредственно в цилиндрический корпус 1 предложенного теплового генератора.

В полости рабочих дисков 7 происходит нагрев поступающей на вход теплового генератора рабочей жидкости. Для повышения эффективности данного процесса по периферии каждого из рабочих дисков 7 выполнены сквозные отверстия в форме "сопел Лаваля" 16 (подобная форма отверстий реализована, в частности, в ракетостроении, например подобные отверстия реализованы в соответствии с РД - 0126). Вход указанных сквозных отверстий расположен со стороны входного патрубка 3, а выход - со стороны внутренней стенки цилиндрического корпуса 1 (см. фиг.3).

Для обеспечения возможности работы теплового генератора в пульсирующем режиме каждый из установленных на валу рабочих дисков 7 теплового генератора установлен под одинаковым по величине острым углом по отношению к валу 6, при этом любые два соседних рабочих диска 7 наклонены в противоположные стороны по отношению к плоскости, перпендикулярной валу 6. Расстояние, на которое осуществлен наклон рабочих дисков 7 по оси цилиндрического корпуса 1, примерно равно двойной толщине рабочего диска 7.

Предложенное устройство работает следующим образом.

В основу принципа работы описанного выше теплового генератора положен физический принцип выделения тепла в процессе вязкого трения в рабочей жидкости (воде).

Поток рабочей жидкости, который требуется нагреть, через входной патрубок 3 подается в цилиндрический корпус 1. Перед тем как рабочая жидкость поступит в цилиндрический корпус 1 она проходит через фасолевидные отверстия 15 отделяющей входной патрубок 3 от рабочей полости цилиндрического корпуса 1 крышки 14. Форма указанных отверстий обеспечивает эффективное охлаждение установленного на входе цилиндрического корпуса 1 углепластикового подшипника 5. Углепластиковый подшипник 5 по сравнению со стандартными подшипниками качения имеет малый коэффициент трения на поверхностях вращения, повышенный ресурс работы и невысокий уровень шумов, что обеспечивает высокий уровень надежности подобных подшипниковых узлов блока теплового генератора. При этом становится возможным достичь более высокой скорости вращения вала 6, а также выдерживать высокие осевые нагрузки со стороны вала 6 по отношению к цилиндрическому корпусу 1, а следовательно, повысить эффективность нагрева рабочей жидкости в полости цилиндрического корпуса 1. Однако углепластиковый подшипник 5 в процессе работы на высоких оборотах может сильно нагреваться и поэтому нуждается в эффективном охлаждении. Для этого в закрывающей входной патрубок 3 крышке 14 выполнены аксиально ориентированные фасолевидные отверстия 15, форма и ориентация которых обеспечивает направление потока холодной рабочей жидкости вдоль нагревающегося внешнего кольца подшипника, что способствует его эффективному охлаждению.

Нагрев рабочей жидкости (воды) происходит непосредственно в полости цилиндрического корпуса 1. Под давлением, нагнетаемым насосом (не показан), сопряженным с входным патрубком 3 теплового генератора, рабочая жидкость последовательно подается в полость кольцевых зазоров 8 между каждым из рабочих дисков 7 и внутренней стенкой цилиндрического корпуса 1. Вал 6 с жестко закрепленными на нем рабочими дисками 7 приводится во вращение посредством консольно сопряженного с выполненным на его выходе фланцем 10 фланцевого двигателя 9. Вращаясь с большой частотой (примерно 3000 об/мин), рабочие диски 7 обеспечивают вязкое трение рабочей жидкости, проходящей через кольцевой зазор, о внутреннюю стенку цилиндрического корпуса 1. В результате данного процесса рабочая жидкость нагревается, в среднем примерно на 15°С. Нагрев рабочей жидкости осуществляется на каждом рабочем диске 7, по мере удаленности рабочего диска 7 от входа в цилиндрический корпус 1 эффективность нагрева постепенно снижается.

При прохождении рабочей жидкости через кольцевой зазор 8 вследствие ее нагрева по мере прохождения от входного торца рабочего диска 7 к его выходному торцу уменьшается вязкость рабочей жидкости и, как следствие, она испытывает меньшее трение по отношению к внутренней стенке цилиндрического корпуса 1 и рабочая жидкость гораздо хуже нагревается на выходе рабочего диска 7. Вследствие этого не всегда удается получить требуемый перепад температур рабочей жидкости до и после ее прохождения через тот или иной рабочий диск 7. Для предотвращения указанного процесса в рабочих дисках 7 предложенного устройства выполнены сквозные отверстия в форме "сопел Лаваля" 16 с параболической "осью" симметрии. Как показано на фиг.3, вход указанных сквозных отверстий расположен со стороны входного патрубка 3, а выход - со стороны внутренней стенки цилиндрического корпуса 1. За счет более высокого давления в полости цилиндрического корпуса 1 до любого из рабочих дисков 7 по сравнению с полостью кольцевого зазора 8, образованного данным рабочим дисков 7, более холодная рабочая жидкость будет через сквозные отверстия в форме "сопел Лаваля" 16 подаваться в полость кольцевого зазора 8, где циркулирует более горячая рабочая жидкость. В результате данного процесса в полость кольцевого зазора 8 будет обеспечен постоянный приток сравнительно холодной рабочей жидкости, вследствие чего по всей длине кольцевого зазора 8 будет поддерживаться более менее высокая вязкость рабочей жидкости, а следовательно, и ее более эффективный нагрев. Опыты показали, что наличие рассматриваемых сквозных отверстий "в форме сопел Лаваля" 16 позволяют повысить эффективность нагрева на 2-3°С на каждом рабочем диске 7 по сравнению с аналогичным рабочим диском 7 без выполненных по его периметру сквозных отверстий "в форме сопел Лаваля" 16.

В процессе прохождения рабочей жидкости по цилиндрическому корпусу 1 от входного патрубка 3 к выходному патрубку 4 она оказывает осевое усилие на торец рабочих дисков 7, обращенный в сторону входного патрубка 3. Вследствие этого вал 6 с закрепленными на нем рабочими дисками 7 стремится переместиться в сторону выходного патрубка 4. В процессе длительной эксплуатации теплового генератора это может привести к преждевременному выходу подшипников 5 из строя. Для того чтобы предотвратить указанный процесс, в состав теплового генератора введен байпасный трубопровод 13. Через указанный байпасный трубопровод 13 часть рабочей жидкости под давлением, равным давлению входного потока, со входа в цилиндрический корпус 1 подается в рабочую полость дополнительного диска 11 дискового узла разгрузки, посаженного на вал 6. При этом на торец дополнительного диска 11, обращенный в сторону, противоположную входному патрубку 3, действует давление, создаваемое частью рабочей жидкости, прошедшей через байпасный трубопровод 13. Таким образом, действующие на вал 6 усилия, первое - со стороны рабочих дисков 7, направленное в сторону от входного патрубка 3, и второе - со стороны диска 11 дискового узла разгрузки в сторону к входному патрубку 3, компенсируют друг друга. Для того чтобы указанные усилия компенсировали друг друга, можно подобрать определенное соотношение геометрических размеров, комплектующих входящих в состав предложенного теплового генератора. Указанный подбор геометрических размеров комплектующих может быть реализован либо расчетным путем на основании закона Паскаля, либо эмпирическим путем. В результате рассматриваемой выше компенсации усилий подшипники 5 вала 6 разгружаются, вследствие чего резко повышается эффективность работы теплового генератора, а также повышается ресурс его работы. Для предотвращения создания избыточного давления в рабочей полости дискового узла разгрузки она сообщена с выходным патрубком посредством трубки с дросселем 17. Указанный дроссель настроен на давление рабочей жидкости, которое должно быть создано в рабочей полости дискового узла разгрузки в процессе эксплуатации предложенной конструкции теплового генератора.

Для предотвращения забивания узких рабочих каналов теплового генератора, в частности кольцевых зазоров 8 между периферией рабочих дисков 7 и внутренней стенкой цилиндрического корпуса 1, частицами различных механических примесей желательно обеспечить импульсный (пульсирующий) режим работы устройства. Для обеспечения возможности работы теплового генератора в пульсирующем режиме каждый из установленных на валу рабочих дисков 7 теплового генератора установлен под одинаковым по величине острым углом по отношению к валу 6, при этом любые два соседних рабочих диска 7 наклонены в противоположные стороны по отношению к плоскости, перпендикулярной валу 6. Как было указано выше, наклон рабочих дисков 7 по оси цилиндрического корпуса 1 осуществляется, как правило, на величину, равную двойной толщине каждого рабочего диска 7. В результате такого конструктивного исполнения теплового генератора каждое выполненное на периферии рабочего диска 7 сквозное отверстие в форме "сопла Лаваля" 16 будет то приближаться, то удаляться от внутренней стенки цилиндрического корпуса 1, что приведет к некоторой пульсации потока рабочей жидкости при его прохождении через кольцевой зазор 8.

Предложенная конструктивная особенность теплового генератора, касающаяся характера ориентации его рабочих дисков 7, позволяет увеличить кольцевой зазор 8 между внутренней стенкой цилиндрического корпуса 1 и периферийными поверхностями каждого рабочего диска 7, а также реализовать по окружности цилиндрического корпуса 1 неравномерную протяженность канала прохождения рабочей жидкости в "задисковую" полость, что в свою очередь позволяет использовать дополнительный насосный эффект создания пульсирующего режима работы, обеспечивающего срыв турбулентности в трубопроводах и быстрое освобождение трубопроводов от механических примесей.

С целью снижения габаритов предложенного теплового генератора в качестве его двигателя 9 целесообразно использовать фланцевый двигатель 9 (обычно электродвигатель), консольно сопряженный с выполненным на выходе вала 6 фланца 10. В этом случае может быть обеспечена работа устройства на высоких оборотах без использования более мощного крупногабаритного двигателя, потребляющего больше энергии и требующего для своей установки больше площади, нежели малогабаритный и энергоэкономичный фланцевый двигатель.

Предложенное изобретение может быть реализовано на практике с использованием стандартного промышленного оборудования, применяемого при обработке металлов и пластмасс. Уплотнительные элементы, средства крепежа, а также прочие вспомогательные элементы, необходимые для сборки предложенного теплового генератора, устанавливаются в соответствии с разрабатываемыми рабочими чертежами устройства. При использовании предложенного устройства электроэнергия, затраченная на работу двигателя, преобразуется в то количество тепла, которое необходимо для отопления заданного объема помещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАГРЕВА ВОДЫ | 2003 |

|

RU2257514C1 |

| КАВИТАЦИОННО-ВИХРЕВОЙ НАГРЕВАТЕЛЬ | 2004 |

|

RU2283460C2 |

| ТЕПЛОГЕНЕРАТОР ДЛЯ БИОРЕАКТОРА | 2002 |

|

RU2230933C2 |

| ТЕПЛОПАРОГЕНЕРАТОР | 2005 |

|

RU2277681C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| ТЕПЛОГЕНЕРАТОР | 2004 |

|

RU2267718C1 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2262644C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| ТЕПЛОГЕНЕРАТОР ГИДРАВЛИЧЕСКИЙ | 2001 |

|

RU2228503C2 |

Изобретение относится к теплогенераторам, преобразующим механическую энергию вращения двигателя в тепловую энергию рабочей жидкости, и может быть использовано для обогрева жилых и служебных помещений, а также для разогрева рабочего продукта в некоторых технологических процессах. Гидромеханический тепловой генератор содержит цилиндрический корпус с входным и выходным патрубками, установленный по оси корпуса и посаженный на подшипники вал с жестко закрепленными на нем рабочими дисками, геометрический центр каждого из которых лежит на оси цилиндрического корпуса, с обеспечением кольцевого зазора между наружной поверхностью обода каждого из рабочих дисков и внутренней стенкой цилиндрического корпуса, и присоединенный к валу двигатель. Дополнительно генератор содержит дисковый узел разгрузки в виде жестко установленного на валу дополнительного диска, в качестве подшипника, установленного со стороны входного патрубка, использован углепластиковый подшипник, установленный в крышке с аксиально ориентированными фасолевидными отверстиями, по периферии каждого из рабочих дисков выполнены сквозные отверстия в форме "сопел Лаваля", вход которых расположен со стороны входного патрубка, а выход - со стороны внутренней стенки цилиндрического корпуса, входной патрубок соединен с рабочей полостью дискового узла разгрузки посредством байпасного трубопровода, а выходной патрубок соединен с рабочей полостью дискового узла разгрузки трубкой с дросселем. Предложенное изобретение направлено на повышение надежности работы теплового генератора и повышение эффективности преобразования механической энергии вращения двигателя теплового генератора в тепловую энергию рабочей жидкости. 2 з.п. ф-лы, 3 ил.

| ТЕПЛОГЕНЕРАТОР ДЛЯ БИОРЕАКТОРА | 2002 |

|

RU2230933C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ | 1993 |

|

RU2054604C1 |

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2001 |

|

RU2188366C1 |

| ТЕПЛОГЕНЕРАТОР | 2001 |

|

RU2192587C2 |

| ФРИКЦИОННЫЙ НАГРЕВАТЕЛЬ | 2003 |

|

RU2244223C1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ДЛИТЕЛЬНОСТИ ПОВТОРЯЮЩИХСЯ ИМПУЛЬСОВ | 0 |

|

SU176612A1 |

Авторы

Даты

2006-02-10—Публикация

2005-02-14—Подача