Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей.

Известно устройство для получения тепла (патент RU №2140042, кл. 6 F24D 3/02), включающее теплогенератор, выполненный в виде вихревой камеры с форсункой для тангенциального подвода теплоносителя и отводного патрубка в центре торцевой части с возможностью изменения диаметра выходного отверстия, насос и теплообменник, объединенные посредством тепловой магистрали в замкнутый контур. За счет возможности изменения диаметра выходного отверстия отводного патрубка повышается эффективность работы устройства для получения тепла. При этом футерование внутренней поверхности вихревой камеры неметаллическим изоляционным материалом снижает тепловые потери в зоне производства энергии, однако в этом случае в качестве теплоносителя используется воздух, а это обуславливает низкие удельные показатели по выработке тепловой энергии.

В известном теплогенераторе устройства для отопления помещений (патент RU №2490556, кл. F24D 3/08), содержащем корпус нагревательного элемента с теплообменной камерой, заполненной теплоносителем, нагревательный элемент, имеющий три электрода по числу фаз питающего напряжения, каждый из которых непосредственно соединен с соответствующей фазой переменного тока и закреплен через диэлектрическую вставку изолированно в одной точке к корпусу, устройство закручивания потока и блок управления режимом нагрева, при этом теплоноситель перемещается в магистрали под воздействием давления, создаваемого, например, насосом, устройство закручивания потока выполнено перфорированным, один торец которого закреплен неподвижно на фланце, соединенном через уплотнение с корпусом, а противоположный торец имеет зазор с частью расположенного вертикально корпуса, где закреплен электрод с диэлектрической вставкой.

Рабочий процесс рассматриваемого устройства основан на двух принципах действия:

- производство тепловой энергии гидродинамическим методом;

- производство тепловой энергии электронагревательными устройствами (ТЭНами), однако использование последних связано с повышенными рисками пробоя этих нагревателей и возникновением опасности от поражения электрическим током биологических объектов при контакте как с арматурой, так и с самим теплоносителем, хотя они изолированы диэлектрическими вставками.

Известно нагревательное устройство (патент RU №2096695, кл. 6 F24J 3/00), содержащее напорную и обратную линии, соединенные между собой с одной стороны через насос, а с другой стороны переточным трубопроводом с регулирующей арматурой и подключенные со стороны последнего к прямой и обратной магистралям потребителя тепла с образованием внешнего циркуляционного контура, причем напорная линия снабжена гидродинамическим нагревательным средством, а регулирующая арматура переточного трубопровода выполнена по крайней мере в виде двух последовательно включенных в переточный трубопровод регулирующих вентилей, напорная линия в виде по крайней мере двух параллельных ветвей, а гидродинамическое нагревательное средство в виде по крайней мере двух теплогенераторов кавитационного типа, каждый из которых установлен на одной из упомянутых ветвей, причем одна из последних подключена к переточному трубопроводу между ее вентилями для образования внутреннего циркуляционного контура и для обеспечения возможности совместной или раздельной оптимальной работы с внешним контуром циркуляций, образованным другой ветвью. Кроме того, контуры снабжены дополнительными кавитационными теплогенераторами, включенными последовательно основным.

Известное техническое решение позволяет регулировать количество вырабатываемого тепла в зависимости от его потребности путем включения в работу разного числа нагревателей, а также проводить профилактические работы поочередно на каждом без прерывания процесса нагрева. Однако конструкция рассматриваемого нагревательного устройства предполагает разветвленную трубопроводную систему с несколькими контурами движения рабочей среды, и кроме того, она представляет из себя многорамную динамическую систему, отдельные звенья которой совершают колебания сложных форм.

Наиболее близким к заявляемому является техническое решение по патенту РФ №2045715, М. кл. 6 F25B 29/00, устройство для нагрева жидкости, принятое за прототип, включающее теплогенератор, содержащий циклон в виде улитки с тангенциальным входным патрубком и центральным выходным отверстием, соединенным с корпусом, выполненным в виде трубы, выход которой содержит тормозное устройство и возвратным трубопроводом соединен с входом в силовой насос.

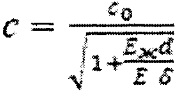

Однако протеканию рабочего процесса этого устройства в том виде, в котором он исполнен, сопутствует ряд недостатков. Сущность рабочего процесса этого устройства заключается прежде всего в том, что теплогенераторы рассматриваемого класса являются жидкостными свистками, которые создают звуковое поле в своем внутреннем объеме, через который проходит жидкость. При этом в фазе разрежения звуковой волны (Фиг. 1) в жидкости на зародышах образуются и растут кавитационные полости, а в фазе избыточного давления они мгновенно схлопываются, осуществляя уплотнение энергии как в пространстве, так и во времени с ростом температуры в точке схлопывания до 6000°К.

Механизм образования звуковых волн в таких устройствах сводится к проявлению действия совокупности нескольких процессов. Во-первых, сам процесс истечения затопленной струи из тангенциального патрубка в циклон является источником звука. Так, выход струи в затопленное пространство является местным сопротивлением, обуславливающим на конечном участке подводящего канала избыточное по отношению к этому пространству давление, пропорциональное скоростному напору. Следовательно, при выходе потока из отверстия с него снимается экранирующее действие стенок подводящей трубы, и он за счет упругих сил расширяется. Далее по мере продвижения потока сначала также за счет действия упругих сил, внешнего давления и позднее инерционных сил, он обжимается, а позже, за счет упругих сил, снова расширяется и т.д. Таким образом, струя представляет собой свободный поток с чередующимися по его длине областями сжатий и разрежений (Иванов Е.Г. О радиальной составляющей струйного течения в затопленном пространстве / Сборник научных трудов 6-й Международной научно-технической конференции «Гидравлические машины, гидроприводы и гидропневмоавтоматика. Современное состояние и перспективы развития» / СПб.: Изд-во Политехн. ун-та. - 2010. - С. 76-83). Поэтому все затопленные струи шумят с основной частотой, определяемой скоростью потока и диаметром сопла.

Вторым источником звукообразования является взаимодействие в циклоне входной части потока с другой его частью, совершившей полный оборот вдоль цилиндрической обечайки циклона. В этом случае вторая, т.е. совершившая полный оборот, часть потока за счет скоростной составляющей напора обжимает входящую часть, уменьшая проходное сечение и увеличивая тем самым гидравлическое сопротивление на входе в улитку циклона. Увеличенное гидравлическое сопротивление вызывает уменьшение скорости входного потока, что приводит к возрастанию пьезометрической составляющей напора потока перед сопротивлением. Повышенное давление перед сопротивлением обеспечивает отжим второй, то есть окружной части потока, снижение гидравлического сопротивления для входного компонента и далее увеличенный его расход, причем как за счет увеличенного сечения, так и за счет прибавки скорости. Произошедший переход энергии в кинетическую форму уменьшает пьезометрическую часть входного потока, что вновь приводит к его обжиму окружным потоком и т.д.

Для второй части потока имеют место аналогичные периодические переходы, но в противофазе переходам на входной части, а в качестве гидравлического сопротивления выступает поворот потока от касательного направления в месте взаимодействия внутрь циклона. Таким образом, периодическое изменение давления в зонах обжатия является источником упругих колебаний, т.е. звуковых волн.

Целесообразно, чтобы длина цилиндрической части корпуса была кратна целому числу полудлин звуковых волн. В этом случае волны расчетных частот 1-3 кГц, вошедшие в корпус, будут отражаться от жесткого противоположного конца корпуса и поэтому начало и конец цилиндрической части корпуса станут узлами, а середина - пучностью стоячей волны. Стоячая же волна предполагает удвоенную амплитуду колебаний, следовательно, и больший уровень энергии, запасенный кавитационной каверной перед схлопыванием, и большее тепловыделение в акте схлопывания.

В итоге можно констатировать, что в улитке создаются акустические сигналы, основной из которых от взаимодействия входного и окружного потоков в районе языка, а в корпусе происходит его усиление за счет образования стоячей волны. Следовательно, в улитке и середине длины корпуса имеют место акустико-кавитационные процессы.

Первой отрицательной особенностью рассматриваемого рабочего процесса является то, что в нем участвуют источники дополнительных вибраций: энергетическая установка - двигатель; нагнетательная - насос. Эти объекты излучают упругие колебания различных частот и амплитуд:

- частота питающего электрического тока дает диапазон механических биений в районе 50 Гц;

- собственные частоты каждого из элементов технической системы также дают свои диапазоны;

- рабочий процесс насоса дает колебания:

- - во-первых, с частотами, кратными частоте вращения вала насоса;

- - во-вторых, с частотами, кратными произведению частоты вращения вала на число лопастей;

- - в-третьих, с диапазоном частот, обусловленным кавитационными процессами в самом насосе и т.д.

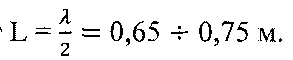

В итоге на генерируемые волны накладываются внешние возмущения, снижая эффективность акустической кавитации, в результате, кроме полезного диапазона (1-3 кГц) генерируется широкий спектр частот (Фиг. 2), на что затрачивается дополнительная энергия. В этом случае:

- чрезмерно высокая частота колебаний (более 10 кГц) не позволяет кавитационному пузырьку приобрести необходимый запас упругой энергии, и в результате процесс схлопывания недостаточно повышает температуру жидкости;

- при низкой частоте увеличенная в размерах кавитационная каверна (пузырек) в короткую фазу схлопывания не успевает полностью исчезнуть,

а только пульсирует. Отсутствие же удара при схлопывании также исключает следствия, в результате которых вода должна нагреваться.

То есть согласно амплитудно-частотной характеристике (Фиг. 2) рассматриваемого устройства слишком малая доля энергии реализуется в полезные частоты и его эффективность очень низка.

С другой стороны, те упругие волны, которые специально производятся в циклоне и должны усиливаться в корпусе, на его окончаниях отражаются не абсолютно, а с потерями, поскольку при этом часть упругой энергии распространяется в соседствующие металлоконструкции за счет их непосредственного контакта. В результате амплитуда произведенных упругих колебаний становится значительно ниже ожидаемых значений, да и номиналы их частот также находятся в состоянии дрейфа, так как процесс отражения принимает вероятностный характер. В этом случае подводимая энергия, вместо того чтобы преобразовываться в полезную форму, рассеивается через жесткие связи в контактирующие с корпусом и циклоном соседние конструкции.

При этом асимметричность условий соседства непосредственно самого корпуса в местах его соединения с циклоном и возвратным трубопроводом также существенно влияет на характеристики производимой стоячей волны. Причем стоячая волна может и не состояться, поскольку разная степень отражения от соседствующих корпусу элементов конструкции, имеющих разную массу, жесткость, способ закрепления, обуславливает отличия между прямой и отраженной волнами. То есть между способом закрепления корпуса, его длиной, диаметром, толщиной стенки, упругими свойствами его материала и рабочей жидкости должно выполняться условие по образованию и последующему поддержанию стоячей волны.

Другим важным обстоятельством являются вибрационные качества материала корпуса, то есть его звенящие свойства. Так, при изготовлении корпуса из материала с вязкими свойствами (например, свинец) он будет иметь большую величину декремента затухания, то есть упругие силы при колебаниях будут в значительной степени подавляться силами внутреннего и внешнего трения. Следовательно, в этом случае либо вообще не возникнет стоячая волна, либо на ее поддержание необходимо затрачивать, то есть подводить, значительное количество энергии.

При изготовлении корпуса из материала со звенящими свойствами (например, бронза) он будет иметь меньшую величину декремента затухания (большую добротность), следовательно, для поддержания стоячей волны потребуется либо меньшее количество подводимой энергии, либо при том же ее уровне амплитуда будет иметь большую величину. Однако изготовление всех элементов устройства из таких материалов, во-первых, неоправданно дорого, во-вторых, в этом случае значительно усилится взаимное влияние колебательных процессов от составляющих конструкцию устройства звеньев.

Очередным недостатком прототипа является то, что возвратный трубопровод в исходной конструкции выполняет лишь одну функцию - возвращает рабочую жидкость после ее участия в рабочем процессе в силовой насос для работы в следующем цикле. Его наличие так же обуславливает гидравлические сопротивления от течения по нему рабочей жидкости и влияние его вибрационных качеств на динамический процесс в корпусе.

Целью предлагаемого технического решения является повышение эффективности рабочего процесса устройства для нагрева жидкости.

Для достижения поставленной цели в устройстве для нагрева жидкости, включающем теплогенератор, содержащий циклон в виде улитки с тангенциальным входным патрубком и центральным выходным отверстием, соединенным с корпусом, выполненным в виде трубы с тормозным устройством, силовой насос, соединенный с входным патрубком теплогенератора и возвратным трубопроводом с выходом его корпуса, в местах соединения теплогенератора с силовым насосом и возвратным трубопроводом устанавливаются виброгасящие втулки;

при этом:

- корпус и циклон также могут быть разделены виброгасящей втулкой;

- длина корпуса кратна целому числу полудлин акустических волн диапазона рабочих частот 1-3 кГц;

- корпус может быть выполнен из материалов, обеспечивающих его высокую добротность: бронза, медь, латунь, чугун и т.д.;

- возвратный трубопровод может быть выполнен в виде нескольких корпусов, соединенных виброгасящими втулками, а между ними может быть установлен второй теплогенератор с силовым насосом последовательно первому и снабжен байпасной линией с запорной арматурой;

- корпуса и виброгасящие втулки могут иметь постоянный диаметр проходных сечений.

- виброгасящие втулки могут быть выполнены из монолитной резины, иметь полиструктуру из аналогичных виброгасящих материалов, а также в виде адаптивной виброгасящей опоры с магнитореалогической жидкостью.

Установка виброгасящих втулок в местах соединения теплогенератора с силовым насосом и возвратным трубопроводом дает возможность изолировать теплогенератор от возвратного трубопровода и силового насоса, что исключает, во-первых, передачу воздействия вибраций со стороны силового насоса и энергетической установки (двигателя). Во-вторых, передачу вибраций со стороны возвратного трубопровода, образующего совместно с теплогенератором и силовым насосом рамную колебательную систему. В этом случае на колебания в теплогенераторе не будут накладываться внешние воздействия и, что особенно важно, видоизменять их, и что приведет к сужению диапазона воспроизводимых частот, то есть только полезных значений.

Разделение виброгасящей втулкой корпуса от циклона в еще большей степени делает самостоятельным корпус, в котором теперь создаются стоячие волны требуемых частот при условии, что длина корпуса будет кратна целому числу полудлин этих волн.

Требуемые частоты соответствуют интервалу f=1÷3 кГц, поскольку при частотах больших верхнего предела этого интервала кавитационная каверна не успевает вырасти до требуемых размеров и не аккумулирует достаточного уровня упругой энергии, поэтому при схлопывании такой каверны не достигается необходимая плотность энергии и выделяемое тепло незначительно. При частотах, меньших нижнего предела интервала, кавитационная каверна вырастает до таких больших размеров, что не успевает схлопнуться, следовательно, также не происходит полноценного производства тепла. То есть при частотах вне рассматриваемого интервала теплогенератор работает неэффективно.

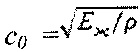

Скорость распространения звука вдоль корпуса может быть определена как скорость звука в трубе, заполненной водой, то есть по формуле Н.Е. Жуковского

,

,

где  - скорость распространения звука в безграничном объеме данной жидкости;

- скорость распространения звука в безграничном объеме данной жидкости;

Еж - модуль упругости жидкости;

Е - модуль упругости материала трубопровода;

d - диаметр трубопровода;

δ - толщина стенок трубопровода.

Известные скорость и частота звуковой (акустической) волны определяют ее длину

λ=c/ƒ.

Наиболее вероятными значениями длины волны для стандартных труб, из которых можно изготовить корпус, и при частоте ƒ=1 кГц являются λ=1,3÷1,5 м,

следовательно, минимальная длина корпуса при мощности насоса теплогенератора N≈8 кВт составит

С другой стороны демпфирующая виброгасящая вставка препятствует прохождению колебаний, значит энергии, из корпуса на соседние элементы - циклон, возвратный трубопровод, что в еще большей степени сохраняет амплитуду стоячей волны. При выполнении корпуса теплогенератора из материалов, обладающих большей добротностью (звенящими свойствами): бронза, медь, латунь, чугун и т.д., он будет иметь меньшую величину декремента затухания, следовательно, для поддержания стоячей волны потребуется либо меньшее количество подводимой энергии, либо, при том же ее уровне, амплитуда будет иметь большую величину. Аналогичные процессы имеют место в рындах на флоте, в церковных колоколах и т.д. Добротность определяется количеством циклов колебаний, при которых амплитуда колебаний уменьшится в е раз (https://ido.tsu.ru/schools/physmat/data/res/mehanika/uchpos/text/7_5.html).

Поскольку часть звуковой мощности распространяется в возвратный трубопровод, то она там может совершать дополнительную полезную функцию, для этого участки возвратного трубопровода следует выполнить в виде нескольких корпусов, имеющих длину, кратную целому числу полудлин волн рабочей частоты и соединенных виброгасящими втулками. Следовательно, возвратный трубопровод, используемый ранее только по одному прямому назначению, применяется в качестве резонирующих корпусов для получения дополнительных стоячих волн по ходу движения потока. В этом случае прошедшая часть сигнала из первого корпуса в последующий создает в нем вновь стоячую волну, в пучности которой также образуется активная зона, обрабатывающая проходящую среду. То есть за один цикл рабочая среда проходит обработку последовательно несколько раз без дополнительного привлечения ресурсов.

Однако уровень проходящего акустического сигнала при входе в каждый последующий корпус (после второго) существенно снижается и наличие третьего корпуса может стать неоправданным, хотя для него имеется место в структуре устройства для нагрева жидкости. Поэтому является целесообразным между вторым и третьим корпусом в контуре устройства для нагрева жидкости установить еще один теплогенератор с силовым насосом в качестве генератора акустических сигналов, что обеспечит заполнение компоновки устройства для нагрева жидкости функциональными элементами, работающими на максимальном уровне эффективности, а также снизить до минимума удельные гидравлические потери при возросшем в два раза выходе тепла.

Для обеспечения возможности альтернативного отключения одного из теплогенераторов из процесса обогрева каждый из них снабжен байпасной линией с запорной арматурой.

Виброгасящие втулки могут быть выполнены из монолитной резины или в виде полиструктурного устройства из аналогичных виброгасящих материалов, что предполагает наличие специальных пустот у втулки, заполненных воздухом, или вкраплений из других виброгасящих материалов с иными физико-механическими свойствами (силикон, поролон, гуттаперч и т.д.) и образующими заданную структуру по расположению и размерам. Одним из вариантов развития полиструктуры является исполнение втулки в виде адаптивной газожидкостной опоры (Гордеев Б.А., Иванов Е.Г., Охулков С.Н., Корендясев Г.К. Испытания магнитореалогических жидкостей на ударные нагрузки//Проблемы машиностроения и надежности машин. 2016. №3. С 92-97), содержащей две (в данном случае кольцевые) полости с упругими стенками, заполненные жидкостью с ферромагнитным нанопорошком. Полости разделены перегородкой с дроссельными отверстиями, вокруг которых создано магнитное поле, и его напряженность меняет вязкостные свойства перетекающей от вибраций жидкости путем воздействия на ферромагнитный нанопорошок. Величина напряженности магнитного поля задается степенью деформации приходящими вибрациями путем выработки сигнала от специального датчика. Исполнения устройства для каждого вида технологического использования определяется приемлемым соотношением между ценой и качеством в конкретных ситуациях.

Для снижения местных гидравлических потерь в устройстве для нагрева жидкости корпуса и соединительные втулки (в том числе и виброгасящие) могут иметь постоянный диаметр проходных сечений.

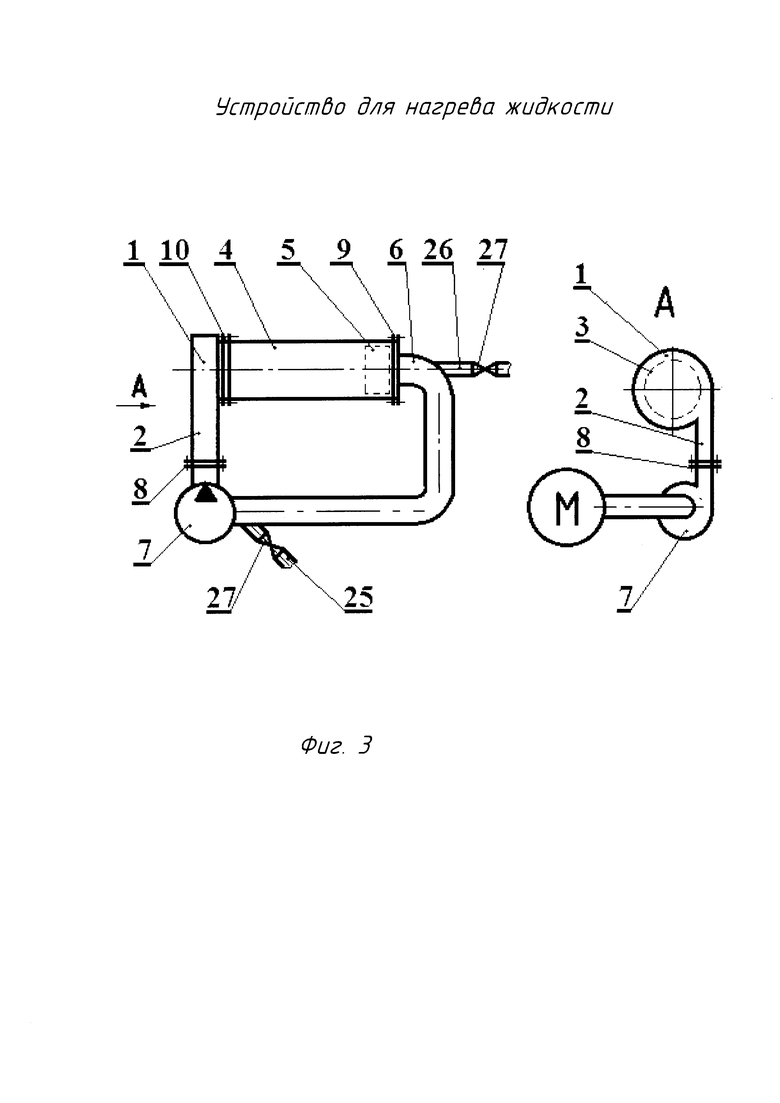

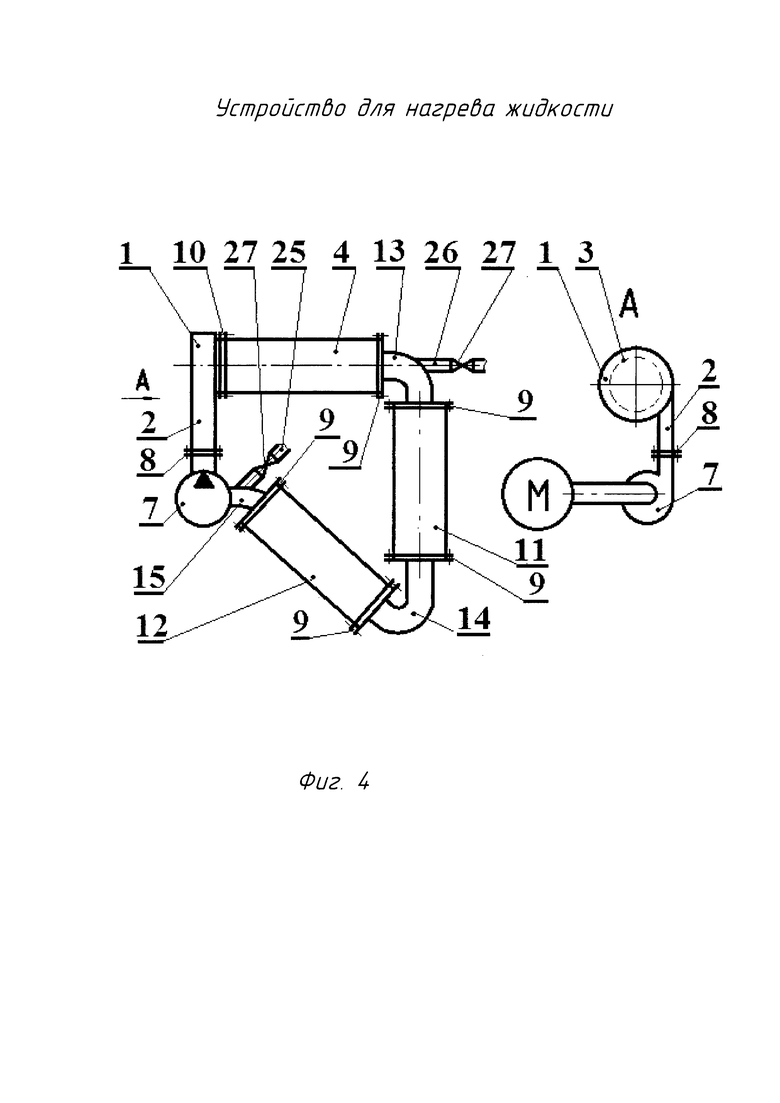

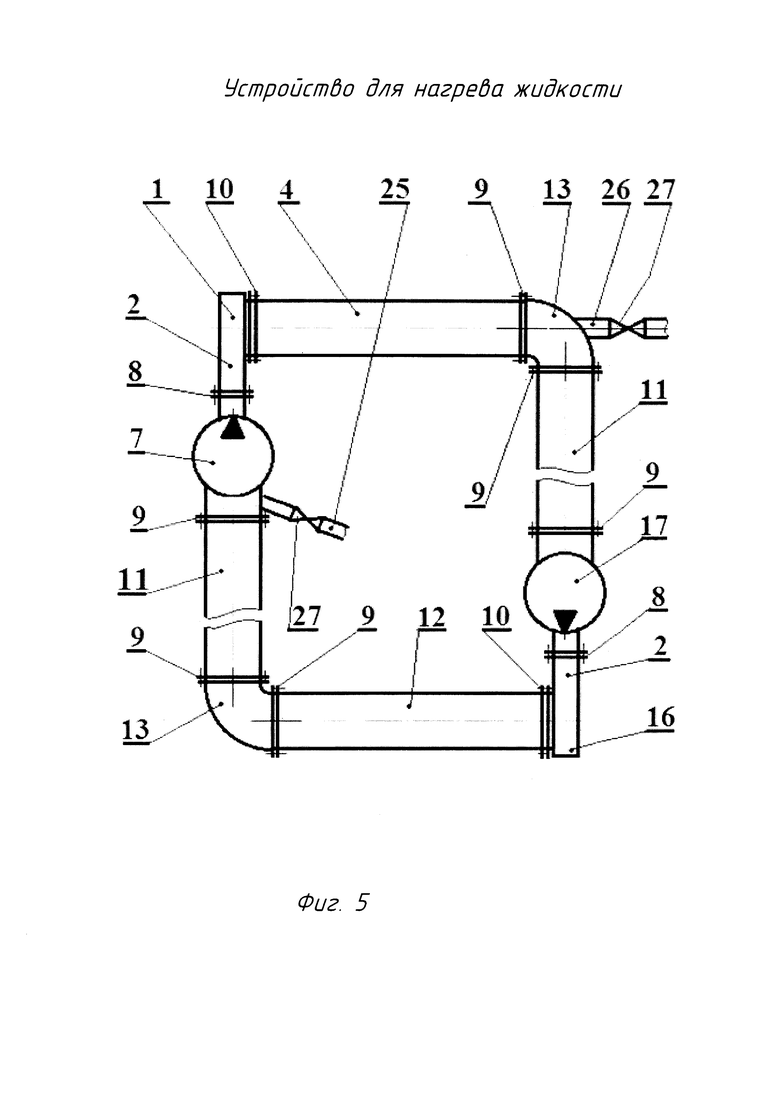

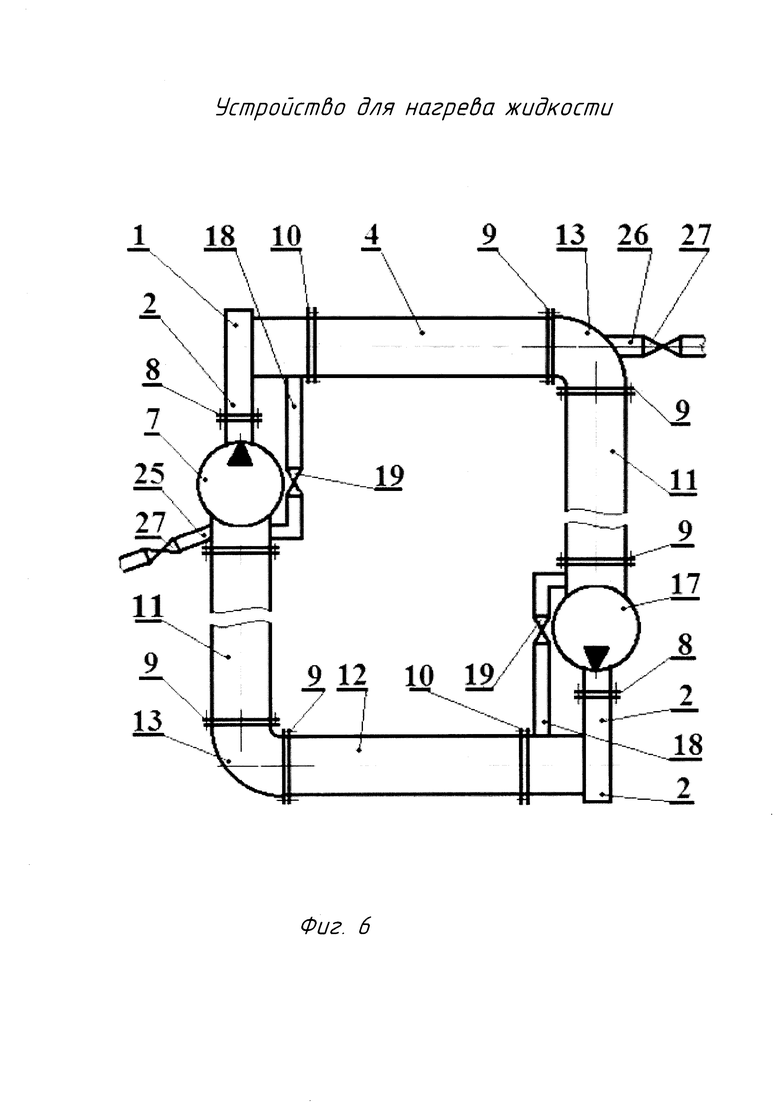

Предлагаемое техническое решение пояснено следующими графическими материалами:

Фиг. 1. Механизм протекания акустической кавитации.

Фиг. 2. Амплитудно-частотная характеристика существующих устройств для нагрева жидкости.

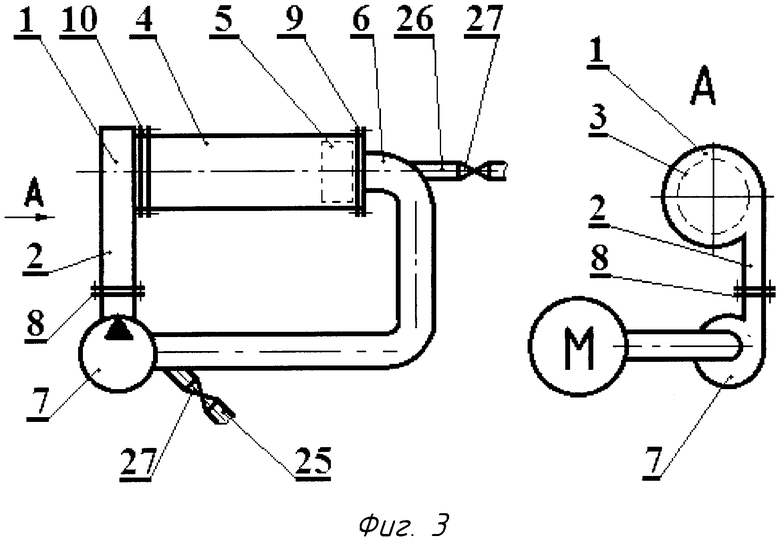

Фиг. 3. Компоновочный вариант устройства для нагрева жидкости, содержащий теплогенератор, отделенный виброгасящими втулками.

Фиг. 4. Компоновочный вариант устройства для нагрева жидкости, содержащий несколько корпусов, отделенных виброгасящими втулками.

Фиг. 5. Компоновочный вариант устройства для нагрева жидкости, содержащий несколько корпусов и дополнительный циклон с силовым насосом, отделенных виброгасящими втулками.

Фиг. 6. То же, что на фиг. 5, но с байпасными линиями относительно циклонов с силовыми насосами.

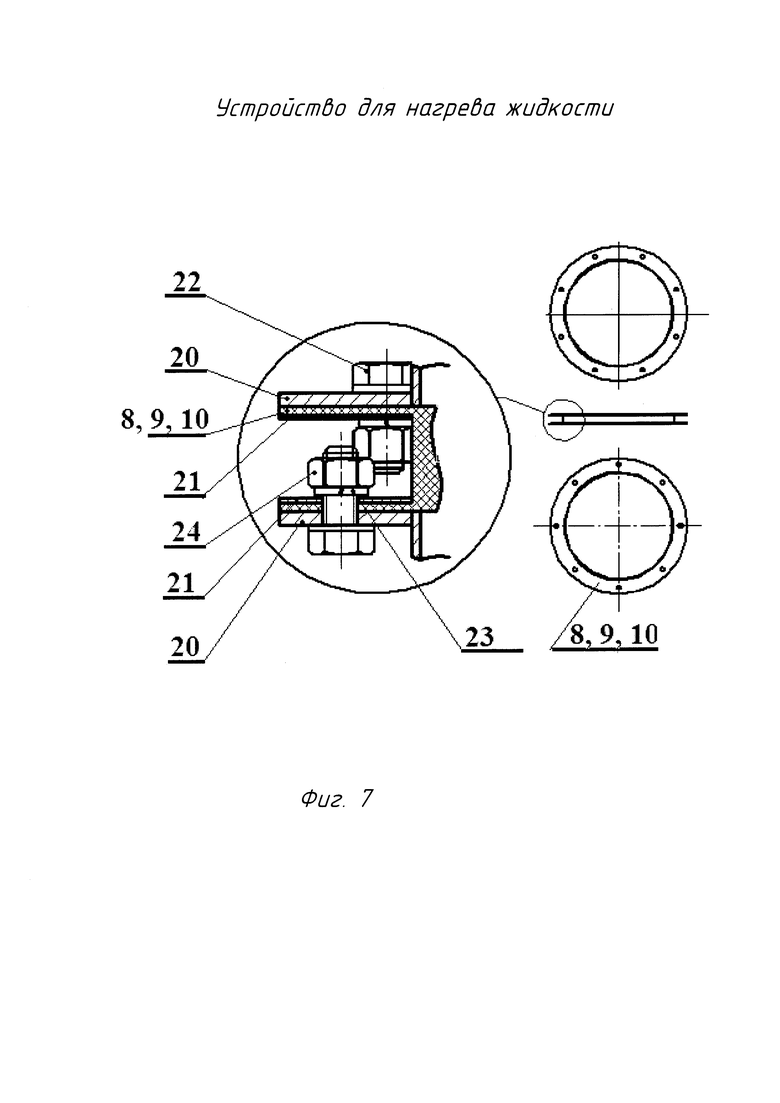

Фиг. 7. Устройство и схема установки виброгасящей втулки.

Устройство для нагрева жидкости (Фиг. 3) включает теплогенератор, содержащий циклон 1 в виде улитки с тангенциальным входным патрубком 2 и центральным выходным отверстием 3, соединенным с корпусом 4. Корпус 4 выполнен в виде трубы, выход которой содержит тормозное устройство 5 и возвратным трубопроводом 6 соединен с входом в силовой насос 7. В местах соединения теплогенератора с силовым насосом 7 и возвратным трубопроводом 6 установлены виброгасящие втулки 8, 9.

Причем корпус 4 и циклон 1 так же могут быть разделены виброгасящей втулкой 10, а возвратный трубопровод 6 может быть выполнен в виде нескольких корпусов 4, 11, 12 (Фиг. 4), соединенных виброгасящими отводами 13, 14, 15.

Кроме того, устройство для нагрева жидкости может быть снабжено вторым теплогенератором, циклон которого 16 (Фиг. 5) с силовым насосом 17 последовательно установлен относительно первого циклона 1 между вторым 11 и третьим 12 корпусами. При этом циклоны 2 и 16 с силовыми насосами 7 и 17 (Фиг. 6) соответственно могут быть снабжены байпасной линией 18 с запорной арматурой 19.

Каждый узел соединения корпусов 4, 11, 12 и циклонов 2 и 16 (Фиг. 7) включает собственно виброгасящую втулку 8, или 9, или 10, фланцы 20 соединяемых элементов, кольца с отверстиями 21 и крепежные болты 22 с шайбами 23 и гайками 24, устанавливаемыми со смещением осей вдоль окружности расположения центров на фланцах 20 (кольцах 21).

Виброгасящие втулки 8, 9, 10 и отводы 13, 14, 15 могут быть выполнены из монолитной резины или другого виброизоляционного материала (Фиг. 7), а также иметь полиструктуру из аналогичных виброгасящих материалов, в том числе в виде адаптивной виброгасящей опоры с магнитореалогической жидкостью.

Корпуса 4 и виброгасящие втулки 9 и 10 могут иметь постоянный диаметр проходных сечений, а сами корпуса 4 могут быть выполнены из материалов, обладающих большей добротностью (звенящими свойствами): бронза, медь, латунь, чугун и т.д.

Вход и выход рабочей среды (теплоносителя) в циркуляционный контур осуществляется соответственно через патрубки 25 и 26 с задвижками 27.

Устройство для нагрева жидкости работает следующим образом:

- первый предлагаемый вариант устройства для нагрева жидкости - содержащий один корпус (Фиг. 3).

Рабочая среда либо через патрубок 25, либо через 26 предварительно заливается в устройство для нагрева жидкости и при включении насоса 7 начинает циркулировать по малому контуру: силовой насос 7 - тангенциальный патрубок 2 - циклон 1 - корпус 4 - возвратный трубопровод 6 - и вновь силовой насос 7. Нагретая рабочая среда через патрубок 26 покидает устройство для нагрева жидкости и уходит в большой контур, в котором установлены радиаторы отопления (на фиг. не показаны), либо на другое технологическое оборудование.

Нагрев происходит следующим образом. При входе рабочей жидкости из насоса 7 через тангенциальный патрубок 2 в циклон 1, выполненный в виде улитки, поток совершает почти полный оборот вдоль обечайки и взаимодействует со входной его частью. В области взаимодействия имеет место их конкуренция, выражающаяся во взаимном периодическом пережатии каждого из них, в результате чего образуется упругая волна (акустический сигнал). Эта волна распространяется по всем направлениям от источника образования, в том числе и в цилиндрический корпус 4 и движется со скоростью звука вдоль него.

При достижении волной окончания корпуса она отражается от его окончания и движется навстречу первоначальному направлению. При условии равенства длины корпуса 4 целому числу полудлин волн образуется стоячая волна с узлами по концам корпуса 4 и пучностью по его середине. В середине такой волны, то есть в пучности, амплитуда колебаний давления удваивается по сравнению с амплитудой обычной (проходящей) волны.

Однако это возможно только тогда, когда, во-первых, теплогенератор, включающий циклон 1 и корпус 4, изолирован от упругих вибрационных воздействий со стороны насоса 7 и возвратного трубопровода 6. Эту функцию выполняют виброгасящие втулки 8 и 9 - они исключают жесткий контакт и гасят воздействия от внешних объектов, силового насоса 7 и возвратного трубопровода 6. Вторым фактором существования стоячей волны с удвоенной амплитудой является наличие благоприятных условий для отражения упругой волны от концов корпуса 4, причем одинаковых с обеих его сторон, что обеспечивает равенство параметров встречных волн. Для выполнения этого условия между циклоном 1 и корпусом 4 устанавливается аналогичная 9-й виброгасящая втулка 10. Их аналогичность исключает различие встречных волн и обеспечивает максимально возможное значение амплитуды.

При этом вакуумметрическая фаза (Фиг. 1) вызывает разрыв сплошности жидкости в виде сферических каверн диаметром около 1 мм, а манометрическая фаза эти каверны схлопывает со встречным движением стенок со скоростью звука, 1,5 км/с. То есть во время вакуумметрической фазы запасается упругая энергия с объема каверны, а во время манометрической происходит ее концентрация в нанообъеме, в результате чего повышается плотность энергии и температура в точке схлопывания достигает 6000 градусов.

- второй предлагаемый вариант устройства для нагрева жидкости - содержащий несколько корпусов (Фиг. 4).

До первого корпуса 4 рабочий процесс рассматриваемой, то есть второй, версии полностью аналогичен первоначальному варианту. Однако при отражении продольной волны от выходного окончания корпуса 4 имеет место все же частичное ее прохождение в возвратный трубопровод 6, в котором она безвозвратно дисипирует.

При выполнении возвратного трубопровода 6 в виде нескольких корпусов 11, 12 прошедшая из первого корпуса 4 часть волны также (в какой-то мере) создает стоячую волну, отражаясь от выходного окончания второго корпуса 11. Эта вторая стоячая волна создает также свою пучность (хотя и с меньшей амплитудой), которая подвергает дополнительной обработке поток рабочей жидкости, циркулирующей по контуру: силовой насос 7 - тангенциальный патрубок 2 - циклон 1 - корпус 4 - патрубок 13 - корпус 11 - патрубок 14 - корпус 12 - патрубок 15 - и вновь силовой насос 7.

Аналогичный эпизод имеет место и на втором по ходу потока корпусе 11, за которым целесообразно установить еще один, третий, корпус 12. Тогда по сравнению с исходным, то есть первым, вариантом поток за один цикл будет подвергаться кавитационной обработке в каждой пучности у трех корпусов 4, 11, 12 при минимальных дополнительных затратах.

Следует также отметить, что в третьем по ходу течения корпусе 4 уровень акустического сигнала уже очень низкий, хотя компоновка устройства для нагрева жидкости позволяет разместить этот третий корпус. Для усиления роли третьего по ходу течения корпуса 4 целесообразно установить

- дополнительный циклон с силовым насосом между вторым и третьим корпусами 4 (Фиг. 5).

В этом случае за один оборот прохождения рабочей жидкостью замкнутого контура устройства она подвергнется двойному воздействию кавитационной обработки, как в каждом циклоне, так и в каждой группе корпусов при полном исключении «свободных» участков обычного возвратного трубопровода 6.

Снабжение каждого из циклонов байпасной линией 18 с запорной арматурой 19 (Фиг. 6) позволит исключать любой из циклонов 2 и 16 из рабочего процесса, например на техническое обслуживание.

Использование предлагаемого технического решения выгодно отличает его от аналогов поскольку, во-первых, за счет повышения эффективности преобразования гидравлической мощности рабочего процесса в звуковую, во-вторых, без существенных дополнительных затрат на десятки процентов может быть повышена эффективность функционирования его каркасных узлов - корпуса, возвратного трубопровода, увеличивается плотность размещения его функциональных элементов.

В-третьих, выполнение корпусов из материалов, обладающих высокой добротностью, открывает целое направление совершенствования устройства для нагрева жидкости - поиск и создание новых звенящих в воде материалов для изготовления корпусов, что позволяет прогнозировать дальнейшее повышение эффективности устройства для нагрева жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2588298C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2015 |

|

RU2603306C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2015 |

|

RU2606293C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2517986C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 2014 |

|

RU2564730C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2503896C2 |

| ТЕПЛОГЕНЕРАТОР | 2014 |

|

RU2594394C2 |

| ВИХРЕВОЙ КАВИТАТОР | 2016 |

|

RU2669442C2 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАТОР | 2022 |

|

RU2805343C1 |

| ВИХРЕВОЙ КАВИТАТОР | 2023 |

|

RU2822675C1 |

Изобретение относится к теплогенераторам кавитационного типа для разогрева жидкостей в гидросистемах различного назначения, а также может быть использовано в качестве смесителей различных жидкостей, диспергирования, разрушения молекулярных связей в сложных жидкостях, изменения физико-механических свойств жидкостей. Устройство для нагрева жидкости снабжено теплогенератором, содержащим циклон 1 в виде улитки с тангенциальным входным патрубком 2 и центральным выходным отверстием, соединенным с корпусом 4, выполненным в виде трубы с тормозным устройством 5, силовой насос 7, соединенный с входным патрубком 2 улитки теплогенератора и возвратным трубопроводом 6 с выходом его корпуса, в местах соединения теплогенератора с силовым насосом 7 и возвратным трубопроводом 6 устанавливаются виброгасящие втулки 8 и 9. Использование изобретения должно повысить эффективность устройства для нагрева жидкости. 8 з.п. ф-лы, 7 ил.

1. Устройство для нагрева жидкости, включающее теплогенератор, содержащий циклон в виде улитки с тангенциальным входным патрубком и центральным выходным отверстием, соединенным с корпусом, выполненным в виде трубы с тормозным устройством, силовой насос, соединенный с входным патрубком теплогенератора и возвратным трубопроводом с выходом его корпуса, отличающееся тем, что в местах соединения теплогенератора с силовым насосом и возвратным трубопроводом установлены виброгасящие втулки.

2. Устройство для нагрева жидкости по п. 1, отличающееся тем, что корпус и циклон так же разделены виброгасящей втулкой.

3. Устройство для нагрева жидкости по п. 1, отличающееся тем, что длина корпуса кратна целому числу полудлин акустических волн диапазона рабочих частот 1-3 кГц.

4. Устройство для нагрева жидкости по п. 1, отличающееся тем, что корпус выполнен из материалов, обеспечивающих его высокую добротность: бронза, медь, латунь, чугун и т.д.

5. Устройство для нагрева жидкости по п. 1, отличающееся тем, что возвратный трубопровод выполнен в виде нескольких корпусов, соединенных виброгасящими втулками.

6. Устройство для нагрева жидкости по п. 5, отличающееся тем, что оно снабжено вторым теплогенератором с силовым насосом, последовательно установленным относительно первого между корпусами.

7. Устройство для нагрева жидкости по п. 6, отличающееся тем, что каждый из теплогенераторов с силовым насосом снабжен байпасной линией с запорной арматурой.

8. Устройство для нагрева жидкости по п. 1, или 2, или 5, отличающееся тем, что виброгасящие втулки могут быть выполнены из монолитной резины, иметь полиструктуру аналогичных виброгасящих материалов, а также в виде адаптивной виброгасящей опоры с магнитореалогической жидкостью.

9. Устройство для нагрева жидкости по п. 1, или 2, или 5, отличающееся тем, что корпуса и виброгасящие втулки имеют постоянный диаметр проходных сечений.

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 1997 |

|

RU2132517C1 |

| ТЕПЛОГЕНЕРАТОР И УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТЕЙ | 1993 |

|

RU2045715C1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2096695C1 |

| ТЕПЛОГЕНЕРАТОР ГОРЛОВА | 2001 |

|

RU2204090C2 |

| 1972 |

|

SU410591A3 |

Авторы

Даты

2017-02-02—Публикация

2015-04-20—Подача