Изобретение относится к неразрушающему контролю материалов и может быть использовано в энергомашиностроении для обнаружения и регистрации коррозии изделий под напряжением.

Известен акустико-эмиссионный (АЭ) способ контроля повреждаемости элементов конструкций при их силовом нагружении, при котором нагружают диагностируемую конструкцию и в качестве количественного параметра повреждаемости конструкции принимают сумму амплитуд сигналов АЭ из зоны разрушения [1].

Недостатком аналога является то, что количественной мерой повреждаемости выбрана лишь сумма амплитуд сигналов АЭ без учета их спектрального анализа, что снижает достоверность определения динамики развивающегося дефекта и не учитывается изменение физико-механических свойств металла в процессе его деградации.

Наиболее близким аналогом по технической сущности к изобретению является способ контроля коррозионного растрескивания под квазистатическим напряжением, заключающийся в том, что подковообразный образец или изделия из нержавеющей стали помещают в агрессивную среду, нагружают квазистатической нагрузкой и через некоторое время после погружения образца в рабочую среду регистрируют появление дискретных сигналов АЭ на рабочей частоте 0,14 МГц в виде амплитуд и скорости импульсов (имп./с), отнесенные за счет коррозионного растрескивания материала. Инкубационный период начала роста трещины характеризуется отсутствием сигналов АЭ [2].

Недостатком прототипа является то, что использование в качестве информативных параметров АЭ скорости счета импульсов и их амплитуды не обеспечивает точности контроля начала и эволюции коррозионного трещинообразования.

Задача изобретения состоит в повышении точности АЭ контроля различных фаз коррозионного растрескивания. Эта задача достигается тем, что регистрируют спектральный состав АЭ в широкой области частот, анализируют тонкую структуру спектров импульсов АЭ и на этой основе определяют обобщенный параметр разрушения металла - фрактальную размерность, по величине которой определяют моменты начала и эволюцию коррозионного растрескивания.

Известно, что прочностные свойства стали зависят от ее химического состава и микроструктуры в области предразрушения, формируемой у вершины макротрещины. Возникновение и развитие трещины при коррозии под воздействием постоянной нагрузки порождает сигналы АЭ.

Фрактальная размерность D связана с комплексом механических свойств стали. В самом общем виде эта связь устанавливается известным соотношением Мандельброта [3]

Δ-D=ir,

где Δ=0,11 - для стали; 1,5<D<3,5; ir - коэффициент масштаба (отношение максимального масштаба измерений к минимальному).

Понятие фрактальной размерности D (или коэффициента масштаба ir) следует из синергетической теории разрушения металла. В свою очередь, коэффициент масштаба может быть записан в виде формул, с помощью которых и устанавливается аналитическая зависимость фрактальной размерности от механических свойств материала.

Однако следует отметить, что реализованный Мандельбротом в [3] метод определения фрактальной размерности по полировке островков сколов и измерению их площадей трудоемок и непригоден, когда речь идет о неразрушающем контроле работающего оборудования.

Сущность способа АЭ контроля коррозии под напряжением заключается в том, что измеряют спектр сигналов АЭ в широком диапазоне частот 0,02-2,0 МГц, проводят анализ тонкой структуры спектров импульсов АЭ по появлению двух и более характерных максимумов амплитуд спектра, отображают на ЭВМ процесс АЭ в дискретном представлении в виде кубического точечного отображения

где Yt - дискретные отсчеты параметра порядка в момент времени t;

δt - оптимальный интервал дискретизации по времени t,

подбором коэффициентов α и β рассчитывают средние значения квантовых чисел в процессе развития коррозионного разрушения

учитывающих дискретный характер энергии активации Еа c микропор-микротрещин; по их величине рассчитывают изменение фрактальной размерности D на основании установленного эмпирического соотношения

где nср. *=nср(ТD/ТC)

αc=nср. *=nср.(ТD/TC),

где kB - постоянная Больцмана;

αс - критическое значение коэффициента α для данной марки стали, доставляющее квазипериодическое решение кубическому точечному отображению (1) и соответствующее предельному значению фрактальной размерности для этой марки стали;

ТD - температура Дебая;

ТC - критическая температура структурного фазового перехода.

Далее по подобранной начальной оценке коэффициента α=α0 и фиксированному значению β=β* рассчитывают зависящую от фрактальной размерности спектральную плотность отображаемого на ЭВМ процесса согласно формуле Дженкинса-Дваттса [5]

где 0≤f≤fm;

f - текущая частота;

L - точка отсечения корреляционного окна;

Wк - функция корреляционного окна;

СYк(α0β*) - ковариционная функция;

к=0, 1, 2, ... N;

0≤к≤N-1;

Ycp. - среднее значение Yt;

0≤t≤N (N - число отсчетов Yt),

а также максимальную частоту гармоники в спектре процесса согласно теореме Котельникова [6]

где lc - критическая длина микротрещины;

b - межатомное расстояние;

Δ - масштабный инвариант (для сталей Δ=0,11),

далее путем подгонки рассчитанного спектра к экспериментальному

SYрасч.=SYрасч(αc)=SYэксп.(D),

зафиксированному в процессе разрушения испытуемого образца, проводят вычисление фрактальной размерности в процессе разрушения Dэксп, по изменению которой во времени

Dэксп=Dэксп.(t)

определяют постадийно: моменты начала коррозионного растрескивания, эволюцию коррозионного растрескивания, производят сравнение с пороговыми значениями фрактальных размерностей, соответствующих завершающей стадии коррозионного саморазрушения образца.

Отличие предложенного изобретения состоит в том, что анализируется спектр АЭ в широком диапазоне частот, учитывается комплекс механических свойств сталей через использование фрактальных размерностей D.

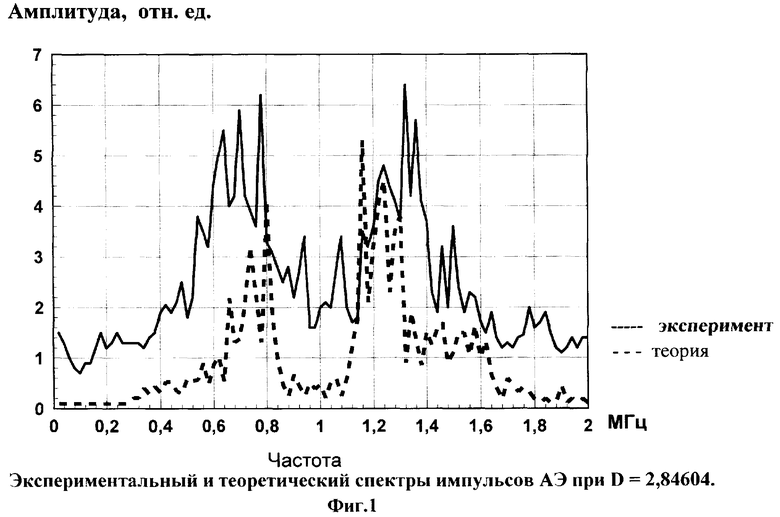

Положительным эффектом является повышение точности регистрации коррозионного разрушения образца за счет анализа изменения фрактальной размерности в процессе коррозионного разрушения до предельной величины по динамическому спектру АЭ. Данная сущность поясняется следующими чертежами:

фиг.1 - экспериментальный и теоретический спектры импульсов АЭ при D=2,84604;

фиг.2 - экспериментальный и теоретический спектры импульсов АЭ при D=2,853512;

фиг.3 - динамические экспериментальные спектры последовательности импульсов АЭ,

фиг.4 - представление фрактальной размерности D в виде интегрального спектра АЭ (стрелкой показан скачок спектральной плотности АЭ при переходе через критическое значение фрактальной размерности, соответствующей стадии превалирования слияния (коалесценции) микротрещин над их размножением).

В данном изобретении предлагается способ определения фрактальной размерности, контролирующей коррозионное разрушение стали, по анализу тонкой структуры спектров АЭ.

Изменения фрактальной размерности D во время коррозионного растрескивания и являются информативным признаком предразрушения и эволюции коррозионного растрескивания.

Для выбора начального значения коэффициента α=α0 можно использовать табулирование значения фрактальных размерностей Dтаб. для сталей, которые приведены в таблице 11 монографии [4], используя формулу:

α0≈Dтаб.-1,5

Если таковые отсутствуют, то начальная оценка определяется следующим экспериментальным способом.

Способ осуществляется следующим образом.

Изделие из нержавеющей стали, например, в виде подковообразного образца нагружают фторопластовой втулкой под постоянным напряжением на уровне перехода от упругой к пластической деформации и помещают в 44% раствор хлористого магния MgCl2 при рабочей температуре от 100 до 160°С, поддерживающейся с помощью термостата с точностью ±0,1°С.

Сигналы АЭ измеряют в режиме остывания раствора в течение 1,5-2 часов с общей продолжительностью эксперимента до 32 часов без извлечения образца из раствора. Измерение сигналов АЭ проводят двумя пьезодатчиками, установленными на двух ленточных волноводах, соединенных с образцом, - по одному датчику на каждом волноводе для использования метода совпадений. Третий датчик устанавливают для подачи калибровочных импульсов.

Регистрируют спектр импульсов АЭ, сопровождающий процесс коррозионного растрескивания нержавеющей стали с помощью установки "Спектр" разработки НПО "Дальстандарт", позволяющей проводить анализ в 200 параллельных каналах с "окном" в 10 кГц каждый в диапазоне частот 0,02-2,0 МГц.

Проводят анализ спектра АЭ на предмет выявления тонких структур в виде появления двух и более максимумов амплитудного спектра. Появление тонкой структуры спектра обусловлено нелинейными процессами в области коррозионного предразрушения, характерными для процессов нелинейной неравновесной термодинамики в окрестности фазовых переходов.

Далее проводится определение экспериментальным путем значений коэффициентов α, соответствующих различным фазам разрушения образца (фиг.1, 2). По оцененной величине α=αc, соответствующей завершающей стадии разрушения образца, рассчитывается величина фрактальной размерности D на основании установленного эмпирического соотношения:

D=nср. *+1,5=αc+1,5=D(αc)

Эта величина D и используется для заданий начальной оценки α0 при проведении обработки результатов измерений на изделиях из стали в промышленных условиях.

Проводится на ЭВМ отображение процесса АЭ в дискретном представлении в виде кубического точечного отображения, полученного на основании решения системы микроскопических уравнений, описывающих кинетику разрушения металла:

Yt+δt=Yt(α-βYt 2),

где δt - интервал дискретизации, равный минимальному временному масштабу измерений; α и β - коэффициенты, зависящие от коэффициента масштаба (физико-химических характеристик материала) и термодинамических параметров области предразрушения.

По виду и изменению динамического экспериментального спектра импульсов акустической эмиссии (фиг.3), на основании спектрального представления фрактальной размерности (фиг.4) в виде установленной расчетным путем зависимости спектральной плотности АЭ от величины фрактальной размерности определяются различные стадии коррозионного растрескивания.

Процесс саморазрушения идет по механизму увеличения фрактальной размерности.

Источники информации

1. Авторское свидетельство SU № 1254372 по МКИ G 01 N 29/14, опубликованное в Бюл. № 32 от 30.08.86 г.

2. Андрейкив А.Е., Лысак Н.В. Метод акустической эмиссии в исследовании процессов разрушения. Киев, "Наукова думка", 1989 г., стр.148.

3. Mandelbrot B.B., Passoja D.E., Paully A.J. "Nature", 1984 г., Vol.308, p.721-722.

4. Иванова B.C. Синэргетика "Прочность и разрушение металлических материалов", Москва "Наука", 1982 г., стр.129.

5. Г.Дженкинс, Дваттс "Спектральный анализ его приложения". Изд. "Мир". Москва, 1978 г.

6. П.М.Чеголин "Автоматизация спектрального и корреляционного анализа". Изд. "Энергия". Москва, 1969 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗНОСА ФРИКЦИОННОЙ ПАРЫ | 2004 |

|

RU2263891C1 |

| Способ обработки сигнала акустической эмиссии | 2017 |

|

RU2671152C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МИНЕРАЛОВ И ИДЕНТИФИКАТОР МИНЕРАЛОВ (ЕГО ВАРИАНТЫ) | 1992 |

|

RU2057322C1 |

| ТРЕХСЛОЙНОЕ ТОНКОПЛЕНОЧНОЕ ПОКРЫТИЕ, ШИРОКОПОЛОСНО РЕЗОНАНСНО ПОГЛОЩАЮЩЕЕ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ И ОБЛАДАЮЩЕЕ ВЫСОКОЙ ТЕПЛОВОЙ ЧУВСТВИТЕЛЬНОСТЬЮ | 2014 |

|

RU2583345C2 |

| СПОСОБ РЕГИСТРАЦИИ И АНАЛИЗА СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2014 |

|

RU2570592C1 |

| Акустико-эмиссионный способ определения накопления коррозионных повреждений в материале конструкции | 1990 |

|

SU1716430A1 |

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ РАННЕГО ВЫЯВЛЕНИЯ ПОВРЕЖДЕНИЙ В ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВАХ | 2015 |

|

RU2618760C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЛОКАЛЬНОЙ (МЕСТНОЙ) КОРРОЗИИ И СЛЕЖЕНИЯ ЗА ЕЕ РАЗВИТИЕМ | 2007 |

|

RU2379675C2 |

| УНИВЕРСАЛЬНЫЙ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКИЙ СТЕНД ИЗУЧЕНИЯ ГЕНЕРАЦИИ И РАСПРОСТРАНЕНИЯ АКУСТИЧЕСКИХ ВОЛН В ЭЛЕМЕНТАХ ПРОМЫШЛЕННЫХ ОБЪЕКТОВ ОТ ИМИТАТОРОВ РЕАЛЬНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 2015 |

|

RU2608969C1 |

Использование: для диагностики коррозионного растрескивания материала под напряжением. Сущность заключается в том, что спектр импульсов акустической эмиссии (АЭ) измеряют в широком диапазоне частот 0,02-2,0 МГц, проводят анализ тонкой структуры спектров импульсов АЭ по появлению двух и более характерных максимумов амплитуд спектра, отображают на ЭВМ процесс АЭ в дискретном представлении в виде кубического точечного отображения, используя которое в конечном счете определяют фрактальную размерность в процессе разрушения, по изменению которой во времени определяют постадийно: моменты начала коррозионного растрескивания, эволюцию коррозионного растрескивания, производят сравнение с пороговыми значениями фрактальных размерностей, соответствующих завершающей стадии коррозионного саморазрушения образца. Технический результат: повышение точности регистрации процесса коррозионного растрескивания. 4 ил.

Способ акустико-эмиссионного контроля коррозии под напряжением заключается в том, что изделие из нержавеющей стали помещают в агрессивную среду под постоянным напряжением на уровне перехода от упругой деформации к пластической с установленными пьезопреобразователями, регистрирующими уровень шумов и сигналы АЭ, сопровождающие коррозионное растрескивание в определенном частотном диапазоне в виде амплитуды и скорости счета импульсов АЭ, отличающийся тем, что спектр импульсов АЭ измеряют в широком диапазоне частот 0,02-2,0 МГц, проводят анализ тонкой структуры спектра импульсов АЭ по появлению двух и более характерных максимумов амплитуд спектра, отображают на ЭВМ процесс АЭ в дискретном представлении в виде кубического точечного отображения

Yt+δt=Yt(α-βYt 2),

где δt - минимальный интервал дискретизации по времени t,

подбором коэффициентов α и β рассчитывают средние значения квантовых чисел в процессе развития коррозионного разрушения

nср.=1[1-exp[-Ea c/kBТc)],

по их величине рассчитывают изменение фрактальной размерности D на основании установленного эмпирического соотношения

D=nср. *+1,5,

где nср. *=nср.(ТD/Тc) (TD - температура Дебая, Тc - критическая температура);

кв - постоянная Больцмана,

далее рассчитывают спектральную плотность отображаемого на ЭВМ процесса

SYрасч.=SYрасч.(D),

а также максимальную частоту гармоники в спектре процесса

fm=1/(2δt)=fm(D),

далее путем варьирования максимальной частоты осуществляют подгонку рассчитанного спектра к экспериментальному

SYрасч.=>SYэксп.(D),

зафиксированному в процессе разрушения испытуемого изделия, проводят вычисление фрактальной размерности в процессе разрушения Dэксп., по изменению которой во времени Dэксп.=Dэксп.(t) определяют постадийно моменты начала коррозионного растрескивания, эволюцию коррозионного растрескивания, производят сравнение с пороговыми значениями фрактальных размерностей, соответствующих завершающей стадии коррозионного саморазрушения образца.

| Акустико-эмиссионный способ определения наличия субкритических трещин в материале, вызванных коррозией под напряжением | 1990 |

|

SU1744640A1 |

| Акустико-эмиссионный способ контроля узлов газопромыслового оборудования | 1980 |

|

SU922624A1 |

| Акустико-эмиссионный способ определения накопления коррозионных повреждений в железобетонных конструкциях | 1990 |

|

SU1714496A1 |

| US 3946600 A, 30.03.1976 | |||

| JP 3229133 A, 11.10.1991 | |||

| JP 56100359 A, 12.08.1981. | |||

Авторы

Даты

2006-02-10—Публикация

2004-06-08—Подача