Изобретение относится к области машиностроения и может применяться для диагностики узлов трения в процессе эксплуатации машин и механизмов с целью контроля за уровнем износа узла трения без его остановки и разборки.

В известном способе [А.с. СССР N 1073614А, МКИ G 01 N 3/36, «Способ определения момента окончания приработки пары трения», БИ №6, 1984 г.] регистрируют изменение сигнала акустической эмиссии (АЭ) во времени и по равенству коэффициентов автокорреляции для двух разных интервалов времени судят о стационарности функции АЭ и о завершении стадии приработки, продолжительность которой дает информацию о скорости формирования равновесной структуры поверхностных слоев.

Недостаток известного способа состоит в том, что он не позволяет определить фактический износ материала фрикционной пары, как на стадии приработки, так и в установившемся режиме.

Задача, решаемая изобретением, - повышение информативности известного способа.

Поставленная задача достигается тем, что измеряемые параметры АЭ (амплитуда Аи, число осцилляции S и частота заполнения импульса fАЭ) преобразуются в сигнал, состоящий из действующих значений (СКО) последовательности импульсов АЭ, затем определяют автокорреляционную функцию, а в качестве параметра, чувствительного к износу, используют ширину частотного спектра преобразованного сигнала.

Возможность осуществления данного способа основывается на двух факторах.

Во-первых, при детальном подходе установлено, что интенсивность изнашивания материалов существенно неоднородна во времени [Булатов В.П., Козырев Ю.П., Тулаев В.И., Фадин Ю.А. Кинетика разрушения поверхности при трении без смазочного материала // Трение и износ. 2001, т.22, №1, с.17-20], из-за чередования инкубационных периодов зарождения трещин и периодов интенсивного отделения частиц износа. Поэтому отражающий эту кинетику сигнал СКО импульсов АЭ также будет обладать соответствующими характеристиками неоднородности.

Во-вторых, процесс образования частиц износа можно условно разделить на два масштабных уровня [Панин С.В., Панин В.Е., Беляев С.А. Влияние структуры и толщины наплавленного слоя на характер изнашивания и развития пластической деформации образцов конструкционной стали с упрочняющим композиционным покрытием //Трение и износ. 2003. N1.]. На первом уровне, которому соответствует малый износ, образованию относительно небольших частиц износа предшествует упругая и пластическая деформация в приповерхностном слое в области микронеровностей. На втором уровне, которому соответствует большой износ, образование относительно больших частиц износа сопровождается процессами фрагментации и отслоения. Естественно, что длительность инкубационного периода и периода отделения частиц износа при образовании малых частиц износа будет существенно меньше, чем при образовании больших частиц. Переходя к отражающему эти процессы сигналу СКО последовательности импульсов АЭ, можно сделать вывод, что частотный спектр этого сигнала будет постепенно сужаться при росте величины износа.

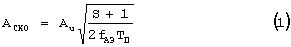

Задачей непрерывного контроля состояния узлов трения является предотвращение такого режима работы, когда износ превышает допустимый уровень. Для реализации поставленной цели поступают следующим образом. Вначале определяют СКО каждого импульса АЭ в условных единицах (АСКО) по формуле

где Аи - амплитуда АЭ сигнала; ТП - длительность паузы; fАЭ - частота заполнения импульса АЭ; S - число осцилляции в импульсе АЭ.

Затем составляется случайный сигнал из полученных последовательных во времени величин СКО импульсов АЭ. Использование этого сигнала позволяет повысить чувствительность способа к спектральным характеристикам, так как при определении величины СКО задействованы не один, а два параметра потока сигналов АЭ, это амплитуда и длительность паузы.

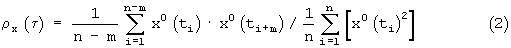

На следующем этапе проводится процедура оцифровки полученного случайного сигнала, после чего вычисляется нормированная автокорреляционная функция (ρx(τ)) [Вентцель Е.С. Теория вероятностей. М., Наука. 1969. 576 с.]

где n - число точек дискретной реализации случайной функции x(t); m=0,1,2 - число сдвигов точек дискретной реализации на величину шага Δt; τ=Δt×m - временной сдвиг; x0(t) - центрированные значения случайной величины. При максимальном временном сдвиге τmax величина ρx(τ)≤0,01. Если зависимость ρx(τ) аппроксимируется экспоненциальной функцией  , (где α - постоянная времени; τ - временной сдвиг), то выражение для определения приведенной нормированной спектральной плотности S(f) имеет вид [Вентцель Е.С. Теория вероятностей. М. Наука. 1969. 576 с.]:

, (где α - постоянная времени; τ - временной сдвиг), то выражение для определения приведенной нормированной спектральной плотности S(f) имеет вид [Вентцель Е.С. Теория вероятностей. М. Наука. 1969. 576 с.]:

где f - частота спектральных составляющих.

Используя полученную при аппроксимации величину α, строим спектральную плотность S(f) и ширину спектра Δf находим на уровне S(f)=0,1, так как в таком спектре содержится не менее 90% всей энергии [Гоноровский И.С. Радиотехнические цепи и сигналы. М. Советское радио. 1971. 672 с.].

Определение расчетного массового износа Δmp проводится по формуле

где  - путь трения; v - скорость относительного перемещения; t - наработка; Δf - ширина спектра; k - размерный коэффициент, определяемый в предварительных испытаниях по величине Δmэ; Δmэ - массовый износ, измеряемый взвешиванием после окончания эксперимента.

- путь трения; v - скорость относительного перемещения; t - наработка; Δf - ширина спектра; k - размерный коэффициент, определяемый в предварительных испытаниях по величине Δmэ; Δmэ - массовый износ, измеряемый взвешиванием после окончания эксперимента.

Для одного и того же материала и одной и той же скорости скольжения и различных величин контактных давлений экспериментально определяется средняя величина коэффициента k, которая затем используется для вычисления величины Δmp по формуле (4).

Для примера конкретной реализации предлагаемого способа были выбраны экспериментальные исследования износа полимерных материалов при различных давлениях. Для одного и того же материала и одной и той же скорости скольжения и различных величин контактных давлений экспериментально определяется средняя величина коэффициента k, которая затем используется для вычисления величины Δmp по формуле (4).

Опыты проводились по торцевой схеме трения: кольцо-диск. Контртело из стали Ст-45 контактировало с плоской поверхностью полимерного диска. При испытаниях величина контактного давления варьировалась от 1,7 до 6,1 МПа, скорость скольжения была 0,15 м/с. Дискретная акустическая эмиссия регистрировалась модернизированным прибором АФ-15 и передавалась на ЭВМ для обработки по формулам (1-4). Экспериментальный массовый износ Δmэ определялся посредством взвешивания. Результаты сравнения величин Δmэ и Δmp приведены в таблице 1.

Как видно из данных таблицы 1, ошибка предлагаемого способа по отношению к экспериментальным данным составляет 4,1-14,3%, что свидетельствует о применимости данного способа для контроля износа различных полимерных материалов. Кроме того, величина введенного размерного коэффициента k инвариантна к условиям трения для каждого материала.

Литература

1. А.с. СССР N1073614 А, МКИ G 01 N 3/36, «Способ определения момента окончания приработки пары трения», БИ №6, 1984 г.

2. Булатов В.П., Козырев Ю.П., Тулаев В.И., Фадин Ю.А. Кинетика разрушения поверхности при трении без смазочного материала // Трение и износ. 2001, Т.22. №1, С.17-20.

3. Панин С.В., Панин В.Е., Беляев С.А. Влияние структуры и толщины наплавленного слоя на характер изнашивания и развития пластической деформации образцов конструкционной стали с упрочняющим композиционным покрытием //Трение и износ. 2003. N1.

4. Вентцель Е.С. Теория вероятностей. М. Наука. 1969. 576 с.

5. Гоноровский И.С. Радиотехнические цепи и сигналы. М., Советское радио. 1971. 672 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустико-эмиссионной способ измерения износа узлов трения скольжения | 2023 |

|

RU2830175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2212648C2 |

| Способ регистрации и анализа сигналов акустической эмиссии в системе диагностического мониторинга производственных объектов | 2019 |

|

RU2709414C1 |

| Способ диагностики фрикционной пары | 1980 |

|

SU1113710A1 |

| СПОСОБ ПРИРАБОТКИ ТРИБОСИСТЕМЫ | 2011 |

|

RU2516345C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ЛОКАЦИИ ШУМОПОДОБНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ НА ОСНОВЕ СПЕКТРАЛЬНО-ВРЕМЕННОГО САМОПОДОБИЯ | 2012 |

|

RU2515423C1 |

| СПОСОБ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ НА ОСНОВЕ ОБРАТНОЙ СВЯЗИ | 2011 |

|

RU2465475C1 |

| Способ определения момента окончания приработки пары трения | 1981 |

|

SU1073614A1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

Изобретение относится к области машиностроения и может применяться для контроля уровня износа узлов трения в процессе эксплуатации машин и механизмов без их остановки и разборки. Способ заключается в том, что в процессе изнашивания пары трения регистрируют импульсы акустической эмиссии, последовательность импульсов акустической эмиссии преобразуют в случайный сигнал, состоящий из действующих значений импульсов акустической эмиссии, по которому вычисляют нормированную автокорреляционную функцию. О величине износа судят по ширине спектральной характеристики преобразованного сигнала акустической эмиссии. Способ позволяет определять и контролировать фактический износ материала фрикционной пары непосредственно во время работы узла трения. 1 табл.

Способ непрерывного контроля износа фрикционной пары, заключающийся в том, что в процессе изнашивания пары трения регистрируют импульсы акустической эмиссии, а о величине износа судят по ширине спектральной характеристики преобразованного сигнала акустической эмиссии, отличающийся тем, что последовательность импульсов акустической эмиссии преобразуют в случайный сигнал, состоящий из действующих значений импульсов акустической эмиссии, а в качестве параметра, чувствительного к износу, используют ширину Δf частотного спектра этого сигнала, при этом массовый износ материала в процессе трения определяют по формуле  , где L=vxt - путь трения; v - скорость относительного перемещения; t - наработка; Δf - ширина спектра; k - размерный коэффициент, определяемый в предварительных испытаниях по величине Δmэ; Δmэ - массовый износ, измеряемый взвешиванием после окончания эксперимента.

, где L=vxt - путь трения; v - скорость относительного перемещения; t - наработка; Δf - ширина спектра; k - размерный коэффициент, определяемый в предварительных испытаниях по величине Δmэ; Δmэ - массовый износ, измеряемый взвешиванием после окончания эксперимента.

| Способ определения момента окончания приработки пары трения | 1981 |

|

SU1073614A1 |

| Способ контроля прирабатываемости пары трения | 1988 |

|

SU1562758A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2212648C2 |

| Способ диагностики пары трения | 1988 |

|

SU1594379A1 |

| Способ определения состояния машинных узлов | 1985 |

|

SU1606910A1 |

Авторы

Даты

2005-11-10—Публикация

2004-03-09—Подача