Изобретение представляет собой средство диагностики и мониторинга технического состояния элементов узлов трения скольжения и относится к акустическим методам неразрушающего контроля, а именно к методу акустической эмиссии (АЭ). Изобретение предназначено для непрерывной оценки и измерения износа контактирующих поверхностей узлов скольжения в процессе исследований, испытаний или эксплуатации без их остановки и разборки, например, вкладышей подшипников скольжения. Изобретение может быть применимо и для других методов неразрушающего контроля, основанных на приеме и анализе параметров акустических волн, сопровождающих трение и изнашивание фрикционных пар.

В настоящее время известно несколько АЭ способов диагностики технического состояния фрикционных пар, которые, на наш взгляд, условно можно разделить на индикаторные и измерительные.

Индикаторные способы, по сути, относительные (дифференциальные) методы в которых по АЭ данным происходит сигнализация об увеличении скорости/интенсивности изнашивания или о наступлении предельного состояния узла трения по износу при достижении или превышении АЭ некоторого заданного уровня, отражающего нормальный режим изнашивания. К индикаторным АЭ способам из известных нам можно отнести: (i) способ [1] в котором о поврежденности трибоузла судят по отношению: n = A / Ā, где: А и Ā соответственно амплитуда дискретной и непрерывной составляющей сигналов акустической эмиссии; (ii) способ [2] в котором изменение скорости образования частиц износа (n) отслеживается по выражению: n = (1/K)⋅lg(А/U), где: К – коэффициент пропорциональности, зависящий от вида изнашивания; А – амплитуда сигналов АЭ, измеренной в течение фиксированного промежутка времени; U – амплитудный уровень деформационных акустических сигналов фрикционного контакта при его статическом нагружении и (iii) способ [3], в котором факт износа (h) устанавливается по приращению среднего значения амплитуды сигналов АЭ во время резания (МА) относительно средней амплитуды АЭ при резании с нулевым износом (М0) через выражение: МА = М0 + К⋅h, где: К – параметр, учитывающий условия обработки. Общим недостатком индикаторного подхода является наличие качественного результата (износ больше/меньше чем был/стал) без численной оценки величины износа. Кроме этого, часто, получение информации о критическом состоянии узла трения в индикаторных способах происходит в последний момент – непосредственно перед или во время выхода его из строя. В некоторых случаях такой подход оправдан, но он не применим в диагностических целях, когда необходимо знать величину износа и на основании этих данных корректировать работу узла трения и/или оценить/прогнозировать его остаточный ресурс в текущий момент времени наблюдения.

В измерительных способах АЭ данные непрерывно или периодически пересчитываются в величину повреждения поверхностей пары трения в единицы износа (мкм; мкм2; мкм3; г) или их производные (мкм/мин). Здесь по подходу к пересчету акустических величин в единицы износа все известные нам измерительные способы можно условно разделить на: линейные интегральные, нелинейные интегральные, линейные избирательные и нелинейные избирательные.

В линейных интегральных АЭ способах какой-то кумулятивный параметр оценки АЭ связан с единицами износа линейной зависимостью типа y=ax+b. К линейным интегральным АЭ способам из известных нам можно отнести: (i) способ [4], в котором потеря массы (G) линейно связана с интегральной энергией АЭ (W) выражением: G=C1+C2⋅W, где: C1 и C2 – эмпирические постоянные, учитывающие физико-механические свойства материалов и условия контактирования; (ii) способ [6] в котором скорость объемного изнашивания (Ġ) связана с интегральной интенсивностью АЭ (I) выражением: I = α⋅β⋅Ġ, где: α – коэффициент пропорциональности, характеризующий эмиссионную способность материала и являющийся его постоянной; β – дисперсность частиц износа; (iii) способ [6], в котором износ вычисляется по формуле m = kМЕ⋅EАЭ, где kМЕ – эмпирический коэффициент пропорциональности, EАЭ – энергия АЭ низкоэнергетической (непрерывной) части распределения сигналов по энергии за рассматриваемый промежуток времени; (iv) способ [7] в котором интенсивность изнашивания (I) связана с изменением энтропии АЭ формулой: I = A + B⋅(-Σpi⋅log2pi), где: А и В эмпирические константы зависящие от материала элементов трибосистемы и схемы контакта, pi = Ni/Ns - вероятность появления амплитуд АЭ сигналов в i-м канале анализатора, Ni – число зарегистрированных АЭ сигналов в i-м канале анализатора, Ns – суммарное количество зарегистрированных АЭ сигналов; (v) способ [8], в котором износ определяется через интенсивность изнашивания (I) по выражению: I = B⋅  ⋅Ā, где: В – безразмерный коэффициент, зависящий от свойств материала образцов;

⋅Ā, где: В – безразмерный коэффициент, зависящий от свойств материала образцов;  и Ā - средняя скорость счета и средняя амплитуда сигналов АЭ за время испытаний соответственно.

и Ā - средняя скорость счета и средняя амплитуда сигналов АЭ за время испытаний соответственно.

В нелинейных интегральных АЭ способах соответственно какой-то кумулятивный параметр оценки АЭ связан с единицами износа нелинейной зависимостью. К нелинейным интегральным АЭ способам из известных нам можно отнести: (i) способ [9] в котором массовый износ (Δm) определяют по выражению: Δm = k⋅L/Δf, где: k – размерный коэффициент, определяемый в предварительных испытаниях; L – путь трения; Δf – ширина спектральной плотности функции АСКО на уровне 0.1; АСКО – временная функция изменения комплексного параметра оценки сигналов АЭ учитывающий: амплитуду, основную частоту, число осцилляций сигналов АЭ и длительность паузы между ними; (ii) способ [10] в котором коэффициент износа k, характеризующий работу разрушения материала, связан со среднеквадратичным значением сигналов акустической эмиссии (RMS) соотношением: k = (RMS – β)2 / (α2·N·S), где: α и β – эмпирические коэффициенты, N – нормальная сила контактного взаимодействия в паре трения, S – путь трения; (iii) способ [11], в котором остаточный ресурс пары трения определяют по информационной энтропии АЭ (HА) и интенсивности изнашивания (I) по формуле: S = Δ/I, где: S - остаточный путь трения, Δ – предельно допустимый износ, определяемый как: Δ = a1 +a2·P+Δа. Здесь: а1 и а2 – регрессионные коэффициенты, получаемые в предварительном испытании эталонного образца пары трения, Р – рабочая нагрузка, Δа = a1+a2·P-HА/I; (iv) способ [12], в котором объемный износ (V) определяется по RMS АЭ как: V = a·Σ(RMS)x, где: a и x – эмпирические коэффициенты, зависящие от доминирующего механизма износа.

Общим недостатком линейных и нелинейных интегральных способов является отсутствие процедуры разделения полученных сигналов АЭ по природе источников, вызывающих их. Поскольку источниками акустических сигналов являются не только процессы разрушения, но и процессы оптимизации условий трения и нормального функционирования системы (пластическая деформация поверхностных слоев материала, образование вторичных структур, фазовые превращения и т.д.), а также всевозможные помехи и сторонние источники акустических сигналов (электрические наводки, трибоэлектрические эффекты, случайный и наложенный внешний механический шум и т.д.). В результате рассмотрения всех регистрируемых АЭ сигналов без их классификации и отбора интегральные способы дают сбой/неверный результат или полностью теряют работоспособность, каждый раз при появлении внешнего источника шума/помехи или при одновременном/переменном действии нескольких процессов разрушения узлов трения, генерирующих АЭ энергией меньшей чем энергия фонового шума трения.

Избирательные АЭ способы оценки износа, это способы в которых предварительно проводится фильтрация АЭ данных и выделение сигналов, связанных с конкретными (чаще доминирующими) процессами разрушения и уже по ним рассчитывается износ. Избирательные способы по подходу к пересчету акустических величин в единицы износа по аналогии с интегральным, можно условно разделить на линейные и нелинейные. Нелинейные избирательные АЭ способы нам не известны, а к линейным избирательным АЭ способам из известных нам можно отнести: (i) способ [13], основанный на выделении сигналов АЭ, связанных с процессом отделения частиц износа по соотношению S/A>0,2 мB-1 (где: А – амплитуда, S – длительность сигналов АЭ) с последующим расчетом износа вкладыша подшипника по формуле: m=m0+kМЕ·ЕАЭ, где m0 и kМЕ - параметры, определяемые в предварительных лабораторных испытаниях, а ЕАЭ - энергия сигналов АЭ, связанных только с процессом отделения частиц износа, т.е. удовлетворяющих условию S/A; (ii) способ [14], в котором масса изношенного материала определяется по формуле: Δm = k⋅ΣW, где: k – коэффициент пропорциональности, определяемый экспериментальным путем, а W – спектральная плотность мощности сигналов АЭ в фиксированной полосе частот, выбранной в предварительных экспериментах, как коррелирующая с кривой износа образца.

Недостатком известных линейных избирательных АЭ способов является учет только одного вида доминирующего механизма изнашивания. Такой подход приемлем для контроля узла трения в нормальном режиме работы с неизменными условиями смазывания. Однако при реальной эксплуатации узлов трения происходит периодический их запуск/остановка, загрязнение каналов смазки, перебои в режиме работы маслонасоса, перегрузка узла трения и другие причины, приводящие к изменениям условий трения, при которых может изменяться доминирующий механизм изнашивания или может одновременно существовать их несколько. Таким образом, требуются способы которые распознают условия трения и изнашивания и корректируют процедуру расчета износа под каждую ситуацию.

Известен способ [15], в котором после наложения электрического поля по интегральной величине информационной энтропии АЭ (Н = -ΣРi⋅log2Pi, Pi – распределение плотности вероятности амплитуд сигналов АЭ) судят о режиме трения и характере разрушения поверхностных пленок вторичных структур и степени насыщения кислородом поверхностей трения (H < 2,7 – граничный легкий режим трения, H > 2,9 – граничный жесткий, H > 6,9 – износ схватыванием, Н ~ 0 - гидродинамический). Так как данный подход интегральный, то, как было сказано выше, способ обладает низкой помехозащищенностью и не распознает процессы при одновременном/переменном их действии с АЭ энергией меньшей, чем энергия фонового шума трения (т.е. способ работает только, когда энергия АЭ источника выше всех других АЭ источников). Кроме этого, способ не позволяет измерить величину износа пары трения и оценить остаточный ресурс, а сама его реализация подразумевает наложение электрического поля, что, по сути, является внешним воздействием (фактором) на объект контроля, влияние которого на режим работы узла и скорости его изнашивания не предсказуемы.

Таким образом недостатком существующего уровня техники АЭ измерения износа пар трения скольжения является низкая помехоустойчивость и/или разрешающая способность при множестве одновременно действующих источников АЭ, что приводит к ошибкам измерения величины износа.

Задачей, на решение которой направленно изобретение, является повышение достоверности и точности измерения износа для обеспечения раннего обнаружения начала критического повреждения элементов пар трения и возможности применения компенсирующих мероприятий для снижения скорости изнашивания.

Указанная задача решается путём распознавания по сигналам АЭ механизмов изнашивания поверхностей трения в каждый конкретный момент времени эксплуатации узла с последующим перерасчетом этих данных в величину износа.

Предлагаемый способ основывается на следующих постулатах:

- при формировании в пятне контакта схожих условия трения и изнашивания возникают схожие трибопроцессы, что обуславливает возможность их выявления с использованием критериев подобия;

- каждый источник АЭ имеет индивидуальные спектральные и параметрические признаки, что позволяет его выделить при условии широкополосной регистрации АЭ (т.е. при минимальных искажениях АЭ сигналов);

- при беспороговом режиме записи нет пропусков в регистрации АЭ, поэтому для корректного их счета необходимо установить доминирующий в данный момент механизм трения/изнашивания;

- при схожих условиях записи АЭ (неизменно положение ПАЭ на объекте контроля и состав АЭ аппаратуры) трансформация сигналов АЭ будет одинакова, поэтому отличия между сигналами связаны с изменением условий генерации АЭ.

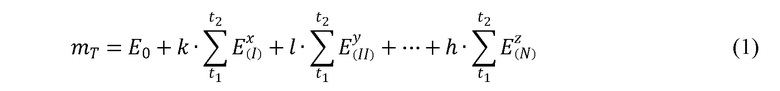

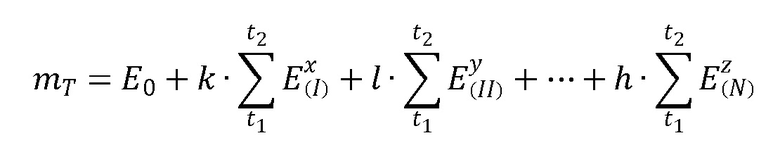

Предлагаемый способ реализуется следующим образом. На корпус узла трения-скольжения или всего устройства устанавливаются один или несколько преобразователей и проводится непрерывная регистрация АЭ. При этом для исключения потери части данных режим регистрации АЭ выбирается без использования амплитудного порога дискриминации. Далее АЭ данные непосредственно во время регистрации или загруженные из записи делятся на кадры фиксированной длины. Затем кадры АЭ подвергаются классификации/кластеризации по какому-то алгоритму, например, метод k-средних, k-медиан, С-средних и т.д. При этом в качестве параметров классификации/кластеризации могут использоваться любые наборы оценочных параметров АЭ, полученных, как во временной, так и/или частотной области. Последние, также могут быть получены с применением любого вида частотно-временного преобразования (Фурье, вейвлет, Гильберта-Хуанга, Чои-Вильямса, Вигнера-Вилла и т.д.). Как видно, набор оценочных параметров, процедур их получения и классификации/кластеризации в способе не нормируется и может быть любым, но дающий конкретный итоговый результат в виде разделения анализированных кадров АЭ на области/кластеры (обобщенно назовем группы), имеющие логическую связь по временному проявлению с изменением технологических параметров и физикой процесса повреждения/изнашивания контактной пары узла трения. Далее, имея результат разделения кадров АЭ на группы массовый износ узла трения на интервале наблюдения T = t2 – t1 определяется по формуле:

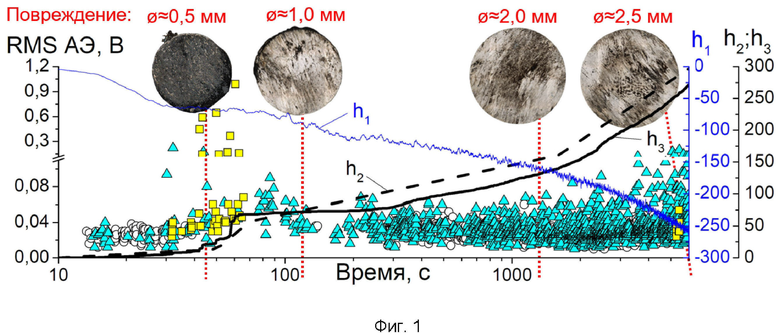

где: E0 – коэффициент, учитывающий начальный уровень АЭ; E(I), E(II), … E(N) – значение информационного параметра, полученное по кадру записи АЭ отнесенному к I, II … N-ой группе (кластеру), который соответственно связан с 1, 2 … n-ным механизмом повреждения или изнашивания; коэффициенты k, l, … h и степени x, y, … z – параметры, характеризующие интенсивность изнашивания при действии конкретного механизма повреждения поверхностей узла трения (1, 2 …n). Значения коэффициентов: E0, k, l … h, а также степени x, y … z определяются в предварительных экспериментах. В качестве информационного параметра АЭ (E) в формулу (1) подставляется параметр оценки АЭ, который в предварительных экспериментах показал высокую корреляционную связь с параметрами оценки повреждения (износ, интенсивность изнашивания, потеря веса и т.д.). По нашим наблюдениям в качестве основных информационных параметров АЭ могут быть использованы параметры оценки АЭ: во временной области (среднеквадратичное значение сигнала (RMS) или огибающая сигнала - Ū; энергия - Е или амплитуда - А сигналов АЭ); в спектральной области (эффективная ширина спектра, медианная частота) и статистические оценочные параметры АЭ накопления сигналов (счет АЭ - N, скорость счета -  , активность АЭ - Nt, дисперсия – σ), рассчитанные по соответствующей группе (кластеру).

, активность АЭ - Nt, дисперсия – σ), рассчитанные по соответствующей группе (кластеру).

E0 – начальный уровень АЭ. Если во время монтажа узла трения повреждение поверхностей не возникает, а также если способ применяется для сравнения износа работающего оборудования на следующих друг за другом рабочих интервалах, то принимается E0 = 0. Также за E0 могут быть приняты результаты повреждения поверхностей после их приработки.

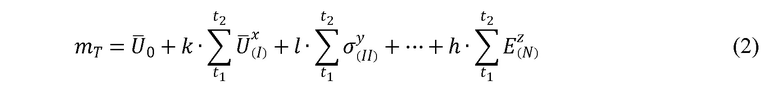

Теоретически, для каждого доминирующего механизма может быть использован свой информативный параметр оценки АЭ наиболее чувствительный к конкретному механизму изнашивания, тогда формула (1) может быть переписана, как (2), где, для примера, в качестве информативных параметров использованы: среднеквадратичное значение сигнала (Ū), дисперсия (σ) и энергия (Е) АЭ сигналов.

Если в процессе классификации/кластеризации АЭ данных возможно разделить/выделить группы сигналов, связанных отдельно с процессами повреждения/изнашивания тела (образца) и контртела (индентора), то выражение (1) или (2) можно использовать для оценки износа каждого элемента узла трения в отдельности.

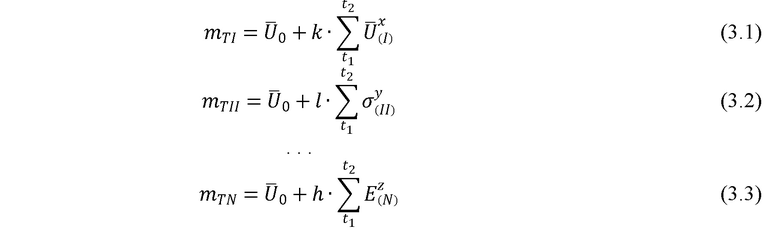

Из (1) и (2) видно, что время расчета износа задается значениями t1 и t2. Таким образом данным способом может быть реализована интегральная оценка износа узла трения за время (T) испытания / работы узла трения (t2 – t1 = Т) или поэтапная (ΔT) с визуализацией износа по малым участкам наблюдения (t2 – t1 = ΔT << Т). Последнее в зависимости от задачи может быть способом мониторинга за изменением скорости изнашивания узла трения или способом восстановления хронологии разрушения узла трения. При этом если требуется детализация вклада в общий износ каждого механизма повреждения, то формулы (1) и (2) разбиваются на составляющие:

Перед началом описанной выше основной процедуры обработки АЭ данных и оценки износа может проводится предварительный этап обработки (подготовки) АЭ данных, на котором полностью или частично подавляется (фильтруется) АЭ от шумовых акустических источников и/или наоборот усиливается энергия на частотах действия основных источников повреждения/изнашивания. Для фильтрации АЭ данных и усиления сигналов и их компонент могут применяться любые алгоритмы. Кроме этого, сама процедура классификации/кластеризации также может применяться для фильтрации и подготовки данных. В этом случае во время классификации/кластеризации АЭ данных выделяются кластеры (группы) источников шума или не исследуемых («мешающих») в данный момент процессов, которые затем исключаются из дальнейшей обработки данных и оценки износа.

Настоящее изобретение также может быть частично или полностью применено: для фильтрации и подготовки АЭ данных при применении других способов измерения износа (например, указанных выше при рассмотрении технического уровня данного вида техники); для измерения повреждения/износа узла трения; для прогнозирования и оценки его ресурса; для индикации начала стадии критического изнашивания; для сигнализации достижения предельного состояния узла трения (величины износа), а также для организации обратной связи в системе управления безопасной работой узла трения, когда по АЭ данным предпринимаются компенсирующие меры, снижающие негативные последствия действия механизмов изнашивания или предотвращающие их переход на более высокий масштабный уровень.

Изобретение может быть реализовано на существующих промышленных и исследовательских АЭ комплексах или приборах, имеющих в своем программном обеспечении соответствующие расчетные модули или на отдельных специализированных или универсальных устройствах, имеющих в своем составе описанные выше средства/модули, позволяющие проводить регистрацию АЭ и/или расчет по данным выгруженным с устройств записи АЭ.

Практическая апробация способа была проведена на результатах, полученных при трибологических испытаниях на четырехшариковой машине трения по методике ГОСТ 9490 и машине трения типа палец-диск по методике ASTM G99, которая выполнялась следующим образом.

Перед применением способа было проведено исследование АЭ при смене механизмов повреждения поверхностей трения путем проведения специальных имитационных испытаний по методике [16]. На основании полученных трибологических результатов и выходных данных кластерного анализа устанавливается связь между параметрами АЭ и доминирующими механизмами изнашивания в парах трения ШХ-15/ШХ-15 (ГОСТ 9490) и ШХ-15/Р6М5 (ASTM G99). Подробное описание проведенных процедур выбора алгоритмов анализа АЭ данных и установления связи между сигналами АЭ и трибологическими процессами приведено в работах [17, 18]. В результате выполнения озвученных подготовительных работ были настроены алгоритмы анализа АЭ данных на выявление следующих условий трения/изнашивания: нормальный (линейный) режим изнашивания (I кластер), режим изнашивания схватыванием поверхностей в отдельных точках (II кластер) и режим изнашивания со схватыванием по площади с пластическим оттеснением слоя материала (III кластер). Затем для каждого специального имитационного испытания с известным массовым износом при условии ограничения количества кластеров АЭ равным трем путем обратного пересчета из выражения (1) определялись коэффициенты (k, l … h) и степени (x, y … z) для каждого АЭ кластера (группы). Далее значения коэффициентов (k, l … h) и степеней (x, y … z) усреднялись. В данной практической апробации способа в формуле (1) в качестве информационного использован параметр «среднеквадратичное значение АЭ (RMS)».

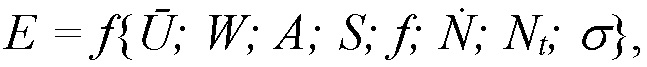

Для демонстрации информативности и результатов применения способа на фиг. 1 приведен пример испытания по ASTM G99, на котором показаны кривые износа стального шарового индентора (ШХ-15) при сухом трении по более твердой стали (Р6М5), полученные: измерением интегрального износа трансформаторным датчиком LVDT-типа (h1, мкм); методом имитационных испытаний с остановкой в критических точках трения/изнашивания [16] (h2, мкм) и предлагаемым АЭ способом (h3, мкм). На фоне фиг. 1 приведены результаты кластеризации АЭ данных по скорости и дисперсии изменения среднеквадратичного значения АЭ (RMS) [18], где сигналы:  -типа соответствуют преимущественно абразивному износу;

-типа соответствуют преимущественно абразивному износу;  -типа – адгезионному схватыванию в отдельных точках, а

-типа – адгезионному схватыванию в отдельных точках, а  -типа пластическому оттеснению с наволакиванием материала (см. фотографии в верхней части фиг. 1, полученные в исследованиях методом [16]). Сопоставление оценок износа в ключевых точках испытаний различными способами показало: степень подобия формы кривых изнашивания (квадрат корреляции Пирсона) r2 ≈ 64±29% между h1 и h3, 72±24% между h1 и h2, 96±2% между h2 и h3; расхождение определения глубины износа Δh ≈ 16±11% между h1 и h3, 15±6% между h1 и h2, 10±5% между h2 и h3. Таким образом, полученные данные свидетельствуют о работоспособности и перспективности разработанного АЭ способа, отличительной особенностью которого от известных решений является, во-первых, учет при расчете износа нескольких возможных механизмов повреждения узла трения, во-вторых, возможность on-line отслеживания скорости изнашивания узла трения.

-типа пластическому оттеснению с наволакиванием материала (см. фотографии в верхней части фиг. 1, полученные в исследованиях методом [16]). Сопоставление оценок износа в ключевых точках испытаний различными способами показало: степень подобия формы кривых изнашивания (квадрат корреляции Пирсона) r2 ≈ 64±29% между h1 и h3, 72±24% между h1 и h2, 96±2% между h2 и h3; расхождение определения глубины износа Δh ≈ 16±11% между h1 и h3, 15±6% между h1 и h2, 10±5% между h2 и h3. Таким образом, полученные данные свидетельствуют о работоспособности и перспективности разработанного АЭ способа, отличительной особенностью которого от известных решений является, во-первых, учет при расчете износа нескольких возможных механизмов повреждения узла трения, во-вторых, возможность on-line отслеживания скорости изнашивания узла трения.

Таким образом, предлагаемый способ практически применим и позволяет достичь заявленный результат. При этом обладает преимуществом в виде возможности построения кривой изнашивания узла трения (помимо вычисления итоговой величины износа) и возможности восстановления хронологии его разрушения по каждому выделенному механизму повреждения.

Источники информации

1. Патент SU №1113710 от 14.01.1980 г. Пономарев Ю.Н., Еременко В.П., Филатов С.В. Способ диагностики фрикционной пары.

2. Патент SU №979958 от 12.02.1981 г. Свириденок А.И., Калмыкова Т.Ф., Холодилов О.В., Смуругов В.А. Способ исследования износостойкости твердых тел.

3. Подураев В.Н., Барзов А.А., Горлов В.А. Технологическая диагностика резания методом акустической эмиссии / М.: Машиностроение, 1988 – 56 с.

4. Belyi V., Kholodilov O., Sviridyonok, A. Acoustic spectrometry as used for the evaluation of tribological systems / Wear, 1981, Vol. 69, No. 3, pp. 309–319.

5. Филатов С.В. Акустическая эмиссия при абразивном изнашивании металлов / Трение и износ, 1982, Т. 3, № 3, с. 559-562.

6. Фадин Ю.А., Козырев Ю.П., Булатов В.П. Оценка потери массы при абразивном изнашивании по данным акустической эмиссии. Трение и износ, 1999, Том 20, № 2, с. 193-196.

7. Belas O.M. An Approach to Evaluation of Wear of Friction Couples by the Method of Acoustic Emission / O.M. Belas // Materials Science, 2001, Vol. 37, No. 1, p. 103-105.

8. Baranov V., Kudryavtsev E., Sarychev G., Schavelin V. Acoustic emission in friction / Elsevier Science, 2007 - 232 p.

9. RU 2263891 от 09.03.2004 г. Козырев Ю.П., Седакова Е.Б. Способ непрерывного контроля износа фрикционной пары.

10. Matsuoka K., Forrest D., Tse M.-K. On-line wear monitoring using acoustic emission / Wear, 1993, p. 605-610.

11. Патент SU №1594379 от 30.08.1988 г. Бершадский Л.И., Потемкин М.М., Войтов В.А., Манкина И.В., Ляшко В.А., Жигалов И.А. Способ диагностики пары трения.

12. Boness R.J., McBride S.L., Sobczyk M. Wear studies using acoustic emission techniques / Tribology International, 1990, V. 23, №5, p. 291-295.

13. Патент RU №2212648 от 14.16.2001. Фадин Ю.А., Булатов В.П., Киреенко О.Ф., Тулаев В.И. Способ определения износа вкладыша подшипника скольжения.

14. Применение акустической эмиссии для исследования изнашивания хрупких материалов / О.С. Кузнецова, С.В. Сычёв, Ю.А. Фадин, С.Г. Чулкин // Научно-технические ведомости СПбГПУ. Наука и образование, 2012. – 3-2. – 174-177.

15. Патент SU №1597694 от 25.11.1988. Носовский И.Г., Тесля В.Ф., Войтов В.А., Носовский О.И., Белас О.Н. Способ контроля режима трения металлических поверхностей узла трения.

16. Technique for the Determination of the Critical Points under Acoustic Emission Tribological Tests / I.A. Rastegaev, D.L. Merson, A.Yu. Vinogradov, A.V. Danyuk // Inorganic Materials, 2017, Vol. 53, No. 15, pp. 1506–1512.

17. Using acoustic emission signal categorization for reconstruction of wear development timeline in tribosystems: Case studies and application examples / I.A. Rastegaev, D.L. Merson, A.V. Danyuk, M.A. Afanasyev, A. Vinogradov // Wear, 2018, Vol. 410-411, pp. 83-92.

18. A Time-Frequency based Approach for Acoustic Emission Assessment of Sliding Wear / I.A. Rastegaev, D.L. Merson, I.I. Rastegaeva, A.Yu. Vinogradov // Lubricants 2020, 8(5), 52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустико-эмиссионной диагностики динамического промышленного оборудования | 2018 |

|

RU2684709C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ЛОКАЦИИ ШУМОПОДОБНЫХ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ НА ОСНОВЕ СПЕКТРАЛЬНО-ВРЕМЕННОГО САМОПОДОБИЯ | 2012 |

|

RU2515423C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ИЗНОСА ФРИКЦИОННОЙ ПАРЫ | 2004 |

|

RU2263891C1 |

| Способ и устройство оценки и прогнозирования ресурса при акустико-эмиссионной диагностике конструкций | 2022 |

|

RU2789694C1 |

| Способ беспороговой автоматической интеллектуальной регистрации сигналов акустической эмиссии устройством неразрушающего контроля | 2017 |

|

RU2660403C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСА ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2212648C2 |

| Система и способ контроля состояния лопаток статора | 2013 |

|

RU2612999C2 |

| Способ регистрации и анализа сигналов акустической эмиссии в системе диагностического мониторинга производственных объектов | 2019 |

|

RU2709414C1 |

Использование: для акустико-эмиссионного измерения износа узла трения скольжения. Сущность изобретения заключается в том, что осуществляют установку преобразователя акустической эмиссии на объект контроля, регистрируют акустические сигналы, выполняют расчет износа по значениям информативных параметров после сортировки их на группы, при этом в качестве информативного параметра применяется многопараметрический информативный параметр (Е), который формируется на основе параллельного анализа экспериментального массива акустико-эмиссионных данных, включающего в себя:  где

где  - среднеквадратичное значение; W - энергия; А - амплитуда; S - эффективная ширина спектра; f - медианная частота;

- среднеквадратичное значение; W - энергия; А - амплитуда; S - эффективная ширина спектра; f - медианная частота;  - скорость счета; Nt - активность и σ - дисперсия сигналов АЭ. Технический результат: обеспечение возможности раннего выявления повреждений в условиях низкого соотношения сигнал-шум при нескольких одновременно действующих источниках АЭ, возникающих в соответствии с различными механизмами изнашивания. 2 з.п. ф-лы, 1 ил.

- скорость счета; Nt - активность и σ - дисперсия сигналов АЭ. Технический результат: обеспечение возможности раннего выявления повреждений в условиях низкого соотношения сигнал-шум при нескольких одновременно действующих источниках АЭ, возникающих в соответствии с различными механизмами изнашивания. 2 з.п. ф-лы, 1 ил.

1. Способ акустико-эмиссионного измерения износа, контроля, диагностики и мониторинга технического состояния или оценки причин повреждения узла трения скольжения, заключающийся в установке преобразователя акустической эмиссии на объект контроля, регистрации акустических сигналов, расчете износа по значениям информативных параметров после сортировки их на группы, отличающийся тем, что в способе применяется многопараметрический информативный параметр (Е), который формируется на основе параллельного анализа экспериментального массива акустико-эмиссионных данных, включающего в себя

где  – среднеквадратичное значение; W – энергия; А – амплитуда; S – эффективная ширина спектра; f – медианная частота;

– среднеквадратичное значение; W – энергия; А – амплитуда; S – эффективная ширина спектра; f – медианная частота;  - скорость счета; Nt – активность и σ – дисперсия сигналов АЭ.

- скорость счета; Nt – активность и σ – дисперсия сигналов АЭ.

2. Способ по п. 1, отличающийся тем, что определение значений многопараметрического информативного параметра (Е) выполняется техническими средствами с использованием эмпирического выражения

,

,

где mT – массовый износ, получаемый по акустико-эмиссионным данным; E0 – коэффициент, учитывающий начальный уровень акустической эмиссии; E(I), E(II), …, E(N) – значение информационного параметра, полученное по кадру записи акустической эмиссии, отнесенному к I, II, …, N-й группе, который соответственно связан с 1, 2, …, n-м механизмом повреждения или изнашивания; коэффициенты k, l, …, h и степени x, y, …, z – параметры, характеризующие интенсивность изнашивания при действии конкретного механизма повреждения поверхностей узла трения (1, 2, …, n).

3. Способ по пп. 1 и 2, отличающийся тем, что оценка повреждения и износа узла трения скольжения (mT) проводится техническими средствами, позволяющими проводить обратный пересчет многопараметрического информативного параметра (Е) с применением коэффициентов k, l, …, h и степеней x, y, …, z.

| Растегаева И.И., Растегаев И.А., Мерсон Д.Л | |||

| Возможности кластерного анализа сигналов акустической эмиссии для оценки износа пар трения скольжения, Сборник материалов, Всероссийская конференция с международным участием "Актуальные проблемы метода акустической эмиссии" (АПМАЭ-2021), стр | |||

| Солесос | 1922 |

|

SU29A1 |

| Брянский А.А., Башков О.В | |||

| Кластеризация сигналов | |||

Авторы

Даты

2024-11-14—Публикация

2023-06-19—Подача