Изобретение относится к области бурения скважин и может быть использовано в буровых долотах, имеющих твердосплавное вооружение шарошек.

Известно буровое долото с твердосплавным (штыревым) вооружением, закрепленным на корпусе шарошек. Технология закрепления твердосплавных зубков в шарошках буровых долот различна. Существует, например, установка зубков в гнезда с зазором с последующей пайкой методом окунания в расплавленный припой, который заполняет зазор и удерживает зубки в гнездах в корпусе шарошек во время процесса бурения. Недостатки этого способа установки зубков состоят в сложности и опасности работы с расплавом припоя, а также в том, что недостаточно чистые поверхности зубков и гнезд не обеспечивают 100% смачивания и заполнения зазоров и не гарантируют от выпадания зубков из гнезд во время работы.

Наиболее распространенным способом закрепления твердосплавных зубков в гнездах (отверстиях) в корпусе шарошек является холодная запрессовка их с натягом. Технологии выполнения гнезд в корпусе шарошек различны. Имеются технологии выполнения гнезд в шарошках сверлением до их химико-термической обработки (ХТО) с последующей финишной разверткой или чистовым сверлением после ХТО. Затем в подготовленные отверстия запрессовываются с натягом от 0,06 до 0,18 мм в первом случае и с натягом 0,08-0,14 мм во втором случае твердосплавные зубки цилиндрической частью, имеющей различные виды заходных фасок. Например, в долоте [1] на твердосплавных зубках предусмотрены конические заходные фаски, в другом долоте [2] предусмотрены плавные скругленные заходные фаски для компенсации любого углового отклонения при запрессовке зубков на прессе.

Однако и в первом, и во втором вариантах запрессовки зубков имеется основной недостаток - решая проблемы равномерного распределения напряжений в боковых стенках отверстий, они не решают проблемы образования трещин на поверхности шарошек при высоких предельных значениях натяга и выпадания зубков при недостаточной величине нижних предельных значений натяга, а также проблемы повышения стойкости выступающей части твердосплавных зубков.

Ближе других к решению этих задач подходит способ установки твердосплавных зубков [3], использующий свойство теплового расширения материалов. Недостатком этой технологии является необходимость работы операторов с горячей шарошкой и охлажденными твердосплавными зубками, а также большая разница в коэффициентах линейного теплового расширения, приводящая к нестабильности величин натяга при разных температурах, и требует очень быстрого запрессовывания, не допуская охлаждения шарошек.

Известно также решение, предлагаемое в патенте [4], в котором в районе донышка на боковых стенках отверстий под запрессовку твердосплавных зубков предусмотрено образование полосы из деформированного и сжатого металла с заменой зоны напряжений на зону сжатия, что способствует снижению усталостных напряжений в процессе бурения.

В качестве прототипа принято буровое долото, предлагаемое в патенте [5], в котором частично решается проблема предотвращения трещинообразования на поверхности шарошек при предельных значениях натяга за счет фрезеровки на конической поверхности венцов шарошек плоских площадок, перпендикулярных направлению оси отверстия под каждый зубок. Этим достигается 100%-ный контакт фасонной фаски зубка с поверхностью шарошки на входе в отверстие, чем снижается возможность перекоса осей зубка и отверстия во время запрессовки, неизбежная при конической площадке. Однако и в этом решении недостатками, как и у аналогов, являются нерешенные проблемы трещинообразования на поверхности шарошек при предельных значениях натяга, а также повышение стойкости выступающей над поверхностью шарошки рабочей головки твердосплавных зубков.

Техническим результатом настоящего изобретения является повышение надежности закрепления твердосплавных зубков в корпусе шарошки, а также повышение стойкости самих зубков.

Указанный технический результат достигается тем, что в буровом долоте с твердосплавным вооружением, содержащем корпус с лапами, на цапфах которых подвижно закреплены шарошки с породоразрушающими зубками, цилиндрическая поверхность хвостовика зубка помещена в цилиндрическое отверстие ниже наружной поверхности венца на величину δ, составляющую, δ=(0,05-0,16)h, где h - высота породоразрушающей головки зубка, выступающая над его цилиндрической хвостовой частью.

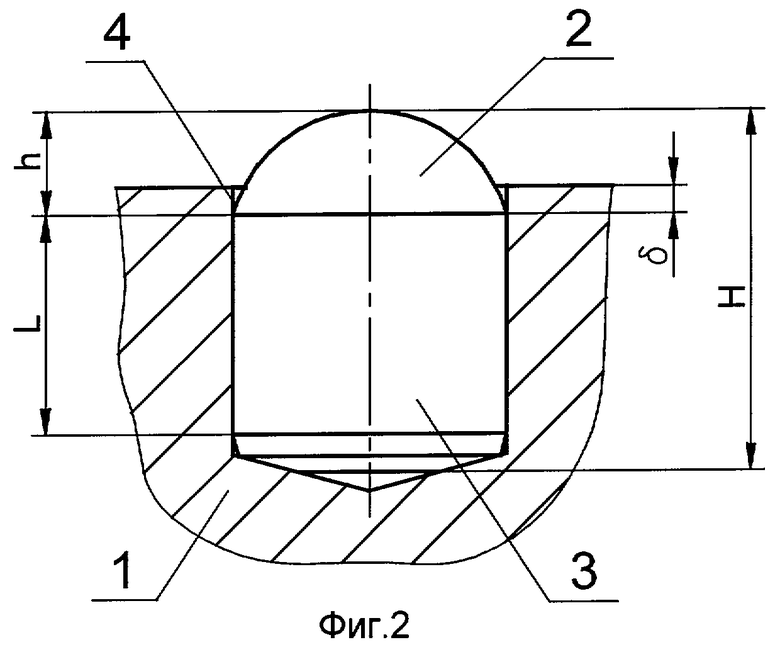

Перечень фигур чертежей. На фиг.1 показан частичный разрез по венцу шарошки бурового долота с существующей технологией запрессовки зубков, где поз. 1 обозначен фрагмент шарошки, поз. 2 - твердосплавный зубок с полусферической рабочей головкой, выступающей на высоту h над цилиндрическим хвостовиком 3 твердосплавного зубка, H - общая высота зубка, L - глубина запрессовки зубка.

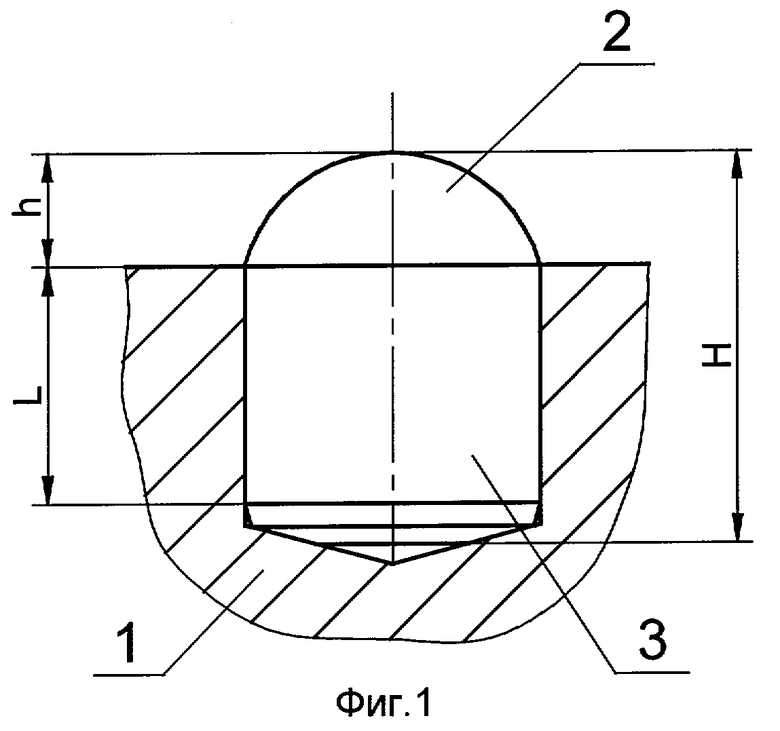

На фиг.2 изображен фрагмент шарошки долота с предлагаемым вариантом запрессовки зубков. Поз.1-3 и обозначения h, L - как и на фиг.1. Поз.4 - поясок шириной δ цилиндрической части отверстия шарошки над запрессовываемой частью зубка.

Величина δ=(0,05÷0,16)h определена опытным путем исходя из размеров зубков, опасных сечений шарошки для различных типоразмеров буровых долот. Заглубление цилиндрической части зубка ниже уровня наружной поверхности шарошки на указанную глубину позволяет решить следующие задачи.

Во-первых, резко улучшается напряженно-деформированное состояние всего поверхностного слоя вокруг кромки отверстия, именно там, где обычно при запрессовке зубков зарождаются микротрещины, которые после приложения циклических, знакопеременных нагрузок, воспринимаемых выступающей частью зубка при перекатывании шарошек под высокой нагрузкой по забою, развиваются в макротрещины.

Во-вторых, часть стенки на входе в отверстие над зубком за счет упругой деформации после запрессовки зубка возвращается к первоначальному размеру, т.е. увеличивается на величину натяга (в среднем на 0,11 мм). Этот нависающий поясок (поз.4 на фиг.2) даже без увеличения общей величины натяга при запрессовке значительно повышает надежность закрепления зубка в корпусе шарошки.

Эксперименты по выпрессовке зубков, запрессованных с натягом 0,11 мм в отверстия с нависающим пояском в плоской плите, когда зубки выпрессовывались толкателем со стороны нижнего торца зубка, показали, что усилия выпрессовки указанных зубков значительно выше (на 11÷17%), чем усилия выпрессовки зубков, боковая цилиндрическая поверхность которых при той же длине контакта со стенкой отверстия после запрессовки выступала над поверхностью шарошки.

В-третьих, во время изготовления зубков в зоне пресс-формы, где останавливается верхний пуансон, на переходе выступающей породоразрушающей поверхности в цилиндрический хвостовик зубка создается ослабленная зона из-за неравномерности пропрессовки твердосплавной смеси. Часто при перепрессовке головки зубка в указанной зоне возникают поперечные трещины, часть которых затягивается при последующем спекании твердого сплава. Когда же часть таких трещин сохраняется, они могут являться концентраторами напряжений - причиной преждевременной поломки зубков «заподлицо» с поверхностью шарошки - в зоне перехода головки в хвостовик. Поэтому заглубление ослабленной зоны зубков под защиту стенкой отверстия ниже поверхности шарошки в свою очередь способствует повышению стойкости твердосплавного вооружения шарошек буровых долот.

Предлагаемый вариант закрепления твердосплавных зубков в корпусе шарошки позволяет повысить надежность работы буровых долот с твердосплавным вооружением.

Данное изобретение может быть применено в любых типах буровых долот с твердосплавным вооружением, включая шарошечные; оно легко воспроизводится и надежно в работе.

Источники информации

1. Патент США №4705123 МПК4 E 21 B 10/46.

2. Патент США №4660660 МПК4 E 21 B 10/52.

3. Патент США №4774270 МПК4 E 21 K 5/02.

4. Патент США №4823893 МПК4 E 21 B 10/46.

5. Патент США №6095264 МПК7 E 21 B 10/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПОЛНЕНИЯ ВООРУЖЕНИЯ ШТЫРЕВЫХ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2004 |

|

RU2280145C1 |

| Зубок бурового долота | 2016 |

|

RU2631738C2 |

| Зубок шарошечного долота | 2015 |

|

RU2633847C2 |

| Шарошечное долото | 2019 |

|

RU2726724C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ШАРОШЕК БУРОВОГО ДОЛОТА | 2006 |

|

RU2321839C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355864C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ И ИЗВЛЕЧЕНИЯ ЗУБКОВ ИЗ ОТРАБОТАННОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2023851C1 |

| Буровое шарошечное долото | 1989 |

|

SU1701887A1 |

| ШАРОШЕЧНОЕ ДОЛОТО С ТВЕРДОСПЛАВНЫМ ВООРУЖЕНИЕМ | 2012 |

|

RU2499121C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2007 |

|

RU2355863C2 |

Изобретение относится к области бурения скважин и может быть использовано в буровых долотах, имеющих твердосплавное вооружение шарошек. Техническим результатом изобретения является повышение надежности закрепления твердосплавных зубков в корпусе шарошки, а также повышение стойкости самих зубков. В буровом долоте с твердосплавным вооружением, содержащем корпус с лапами, на цапфах которых подвижно закреплены шарошки с породоразрушающими зубками, цилиндрическая поверхность хвостовика зубка помещена в цилиндрическое отверстие ниже наружной поверхности венца на величину, составляющую δ=(0,05-0,16)h, где h - высота породоразрушающей головки зубка, выступающая над его цилиндрической хвостовой частью. 2 ил.

Буровое долото с твердосплавным вооружением, содержащее корпус с лапами, на цапфах которых подвижно закреплены шарошки с породоразрушающими зубками, отличающееся тем, что цилиндрическая поверхность хвостовика зубка помещена в цилиндрическое отверстие ниже наружной поверхности венца на величину δ, составляющую δ=(0,05-0,16)h, где h - высота породоразрушающей головки зубка, выступающая над его цилиндрической хвостовой частью.

| US 6095264 A, 01.08.2000.SU 989023 A1, 15.01.1983.RU 2057889 C1, 10.04.1996.RU 2179619 C2, 20.02.2002.US 4823893 A, 25.04.1989.US 4660660 A, 28.04.1987. |

Авторы

Даты

2006-02-20—Публикация

2004-07-08—Подача