Изобретение относится к нефтегазодобывающей промышленности, а именно к области вторичного вскрытия пласта созданием перфорационных каналов в скважине.

Известно устройство для создания перфорационных каналов в обсадной колонне скважины по патенту на полезную модель RU 68587, 27.11.2007 г. Устройство, устанавливаемое на колонне насосно-компрессорных труб (НКТ), содержит трубный корпус с размещенным на нем гидроцилиндром с хвостовиком и подпружиненным поршнем, выполненные с возможностью ограниченного осевого перемещения относительно трубного корпуса. Поршень подпружинен вверх относительно гидроцилиндра и трубного корпуса, а снизу оснащен клиновым толкателем, взаимодействующим с резцедержателями с перфорационными резцами, которые размещены на конце хвостовика с возможностью радиального возвратно-продольного перемещения под действием клинового толкателя. Резцедержатель с резцом имеют гидромониторные каналы, сообщающиеся с переточными каналами клинового толкателя. Выше гидроцилиндра могут быть закреплены один или несколько дополнительных гидроцилиндров с дополнительными поршнями, которые соединены с поршнем и установлены так, что между трубным корпусом и дополнительными поршнями расположена кольцевая полость, сообщенная с надпоршневой полостью всех цилиндров. Трубный корпус разобщен глухой перегородкой, верхняя полость которого сообщена с кольцевой полостью, а нижняя - переточными отверстиями с подпоршневой полостью гидроцилиндра. Нижняя полость трубного корпуса выполнена также с возможностью взаимодействия с кольцевой полостью при перемещении подпружиненного поршня вниз.

Недостатками устройства являются сложность конструкции и невысокий гидромониторный эффект, создаваемый при формировании каналов в призабойной зоне пласта (ПЗП), ввиду конструктивных особенностей, не позволяющих обеспечить герметичность соединения переточных каналов клина и резцедержателя, что приводит к значительным потерям объема поступающей в гидромониторы рабочей жидкости и ее давления. Кроме того, даже при незначительном изменении внутреннего диаметра обсадной колонны нарушается соосность каналов клина и резцедержателя, что отрицательно сказывается на герметичности гидросистемы и, соответственно, на гидромониторном эффекте. Все вышеуказанное крайне отрицательно сказывается на энергии струи, которой будет недостаточно для размыва каверн, и, как следствие, на эффективности обработки пласта.

Среди аналогов наибольшей эффективностью обладают устройства для создания перфорационных каналов в обсадной колонне скважины по патентам на полезную модель RU 115002, 16.11.2011 г. и RU 115407, 01.12.2011 г.

Устройство по патенту RU 115002, устанавливаемое на колонне насосно-компрессорных труб, имеет корпус, образованный клином и стенками, по меньшей мере, двух гидроцилиндров, поршни которых соединены штоком, по меньшей мере, два резца, установленных в пазах клина и опоры с возможностью радиального возвратно-поступательного перемещения. При этом шток-поршни гидроцилиндров выполнены с осевым и переточными каналами, сообщенными с подпоршневыми полостями и гидромониторами, установленными в корпусе над каждым резцом, а шток поршней соединен с опорой резцов.

Недостатком устройства является невысокий гидромониторный эффект, т.к. совместить перфорационные отверстия в обсадной колонне с гидромониторами для последующей обработки ПЗП крайне сложно.

Указанный недостаток устранен в устройстве для создания перфорационных каналов в скважине по патенту RU 115407, МПК Е21В 43/114, опубл. 01.12.2011 г., принятом за прототип по большинству сходных существенных признаков и достигаемому результату.

Устройство по прототипу, устанавливаемое на колонне насосно-компрессорных труб, имеет корпус, образованный клином и стенками, как минимум, двух размещенных друг за другом гидроцилиндров с соединенными между собой шток-поршнями, закрепленными на опоре рабочих органов. По меньшей мере, два рабочих органа с гидромониторами размещены в пазах опоры и клина с возможностью радиального возвратно-поступательного перемещения. Шток-поршни имеют осевой канал, который сообщен с подпоршневыми полостями гидроцилиндров переточными каналами и с гидромониторными каналами рабочих органов посредством гибких трубок.

Недостатком конструкции прототипа является невысокая надежность гидравлической системы устройства, т.к. в установленных друг за другом гидроцилиндрах соединения шток-поршней между собой и опорой работают на разрыв, создавая напряжение в штоке. Поэтому для того, чтобы исключить разрыв соединений, стенки штоков необходимо изготавливать достаточно толстыми, увеличивая при этом их наружный диаметр, что, в свою очередь, уменьшит эффективную рабочую площадь поршней. На эффективности работы прототипа отрицательно сказывается необходимость использования в конструкции загнутых на полный разворот в 360° гибких трубок для подвода рабочей жидкости из осевого канала шток-поршней к гидромониторным каналам, что снижает скорость движения рабочей жидкости и ее кинетическую энергию, необходимую для размыва ПЗП. Кроме этого, применение прототипа ограничено диаметром скважины, т.к. для обсадных колонн небольшого диаметра, порядка 114 мм и менее, загнуть трубку и сохранить при этом канал для прохода достаточного объема рабочей жидкости для эффективной обработки ПЗП не представляется возможным. Также конструктивные особенности прототипа не исключают преждевременного выдвижения рабочих органов при спуске устройства в скважину, когда опора, расположенная в его нижней части, упрется в какое-нибудь препятствие, что может привести к застреванию устройства в скважине.

Задачей, на решение которой направлено изобретение, является создание надежного устройства, обеспечивающего повышение его эффективности.

Технический результат достигается тем, что в устанавливаемом на колонне насосно-компрессорных труб устройстве для создания перфорационных каналов в скважине, включающем корпус, клин с пазом, гидроцилиндр и, по меньшей мере, один рабочий орган с гидромониторным каналом, размещенный в пазах опоры и клина с возможностью радиального возвратно-поступательного перемещения, согласно изобретению клин установлен над поршнем гидроцилиндра, на котором закреплена опора рабочего органа, а подпоршневая полость сообщена посредством трубок с гидромониторным каналом рабочего органа и надклиновой полостью подачи рабочей жидкости, сообщающейся с трубным пространством колонны насосно-компрессорных труб при установке на нее устройства.

Размещение гидроцилиндра под вершиной клина позволяет увеличить эффективную рабочую площадь поршня, сократить количество устанавливаемых гидроцилиндров до одного, делая конструкцию компактной. Такое размещение одного или нескольких гидроцилиндров, устанавливаемых известным способом по необходимости, не требует жесткого соединения между собой и опорой их шток-поршней, т.к. они упираются друг в друга и работают на сжатие, что исключает поломки устройства. Указанное выполнение устройства позволяет заменить загнутые гибкие трубки прототипа с присущими им недостатками - прямыми, а также полностью исключить преждевременное выдвижение рабочего органа при спуске устройства в скважину, т.к. его опора размещена в жестком корпусе.

Заявляемое изобретение поясняется на примере выполнения устройства с сопровождающими чертежами с частичным осевым разрезом, на которых изображены:

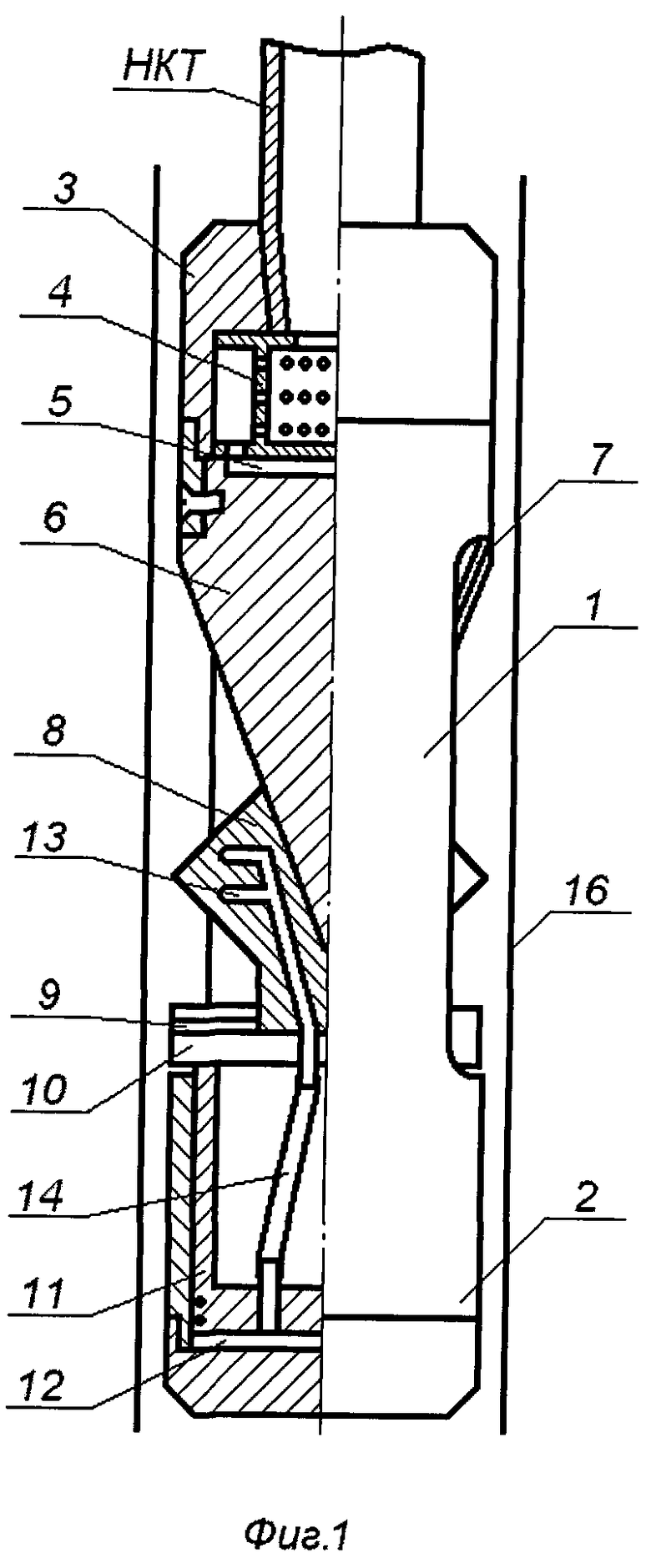

Фиг.1 - общий вид устройства с двумя диаметрально расположенными рабочими органами в исходном положении;

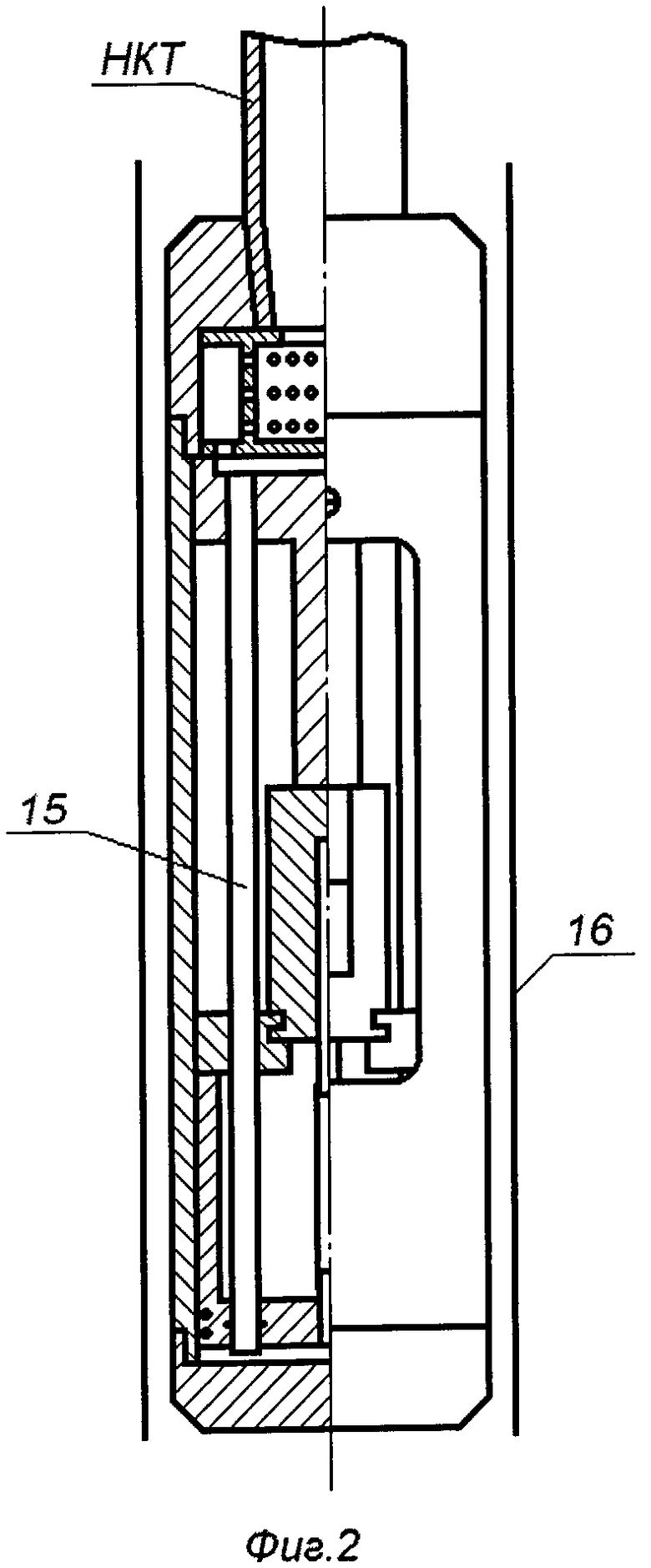

Фиг.2 - то же вид сбоку устройства в исходном положении;

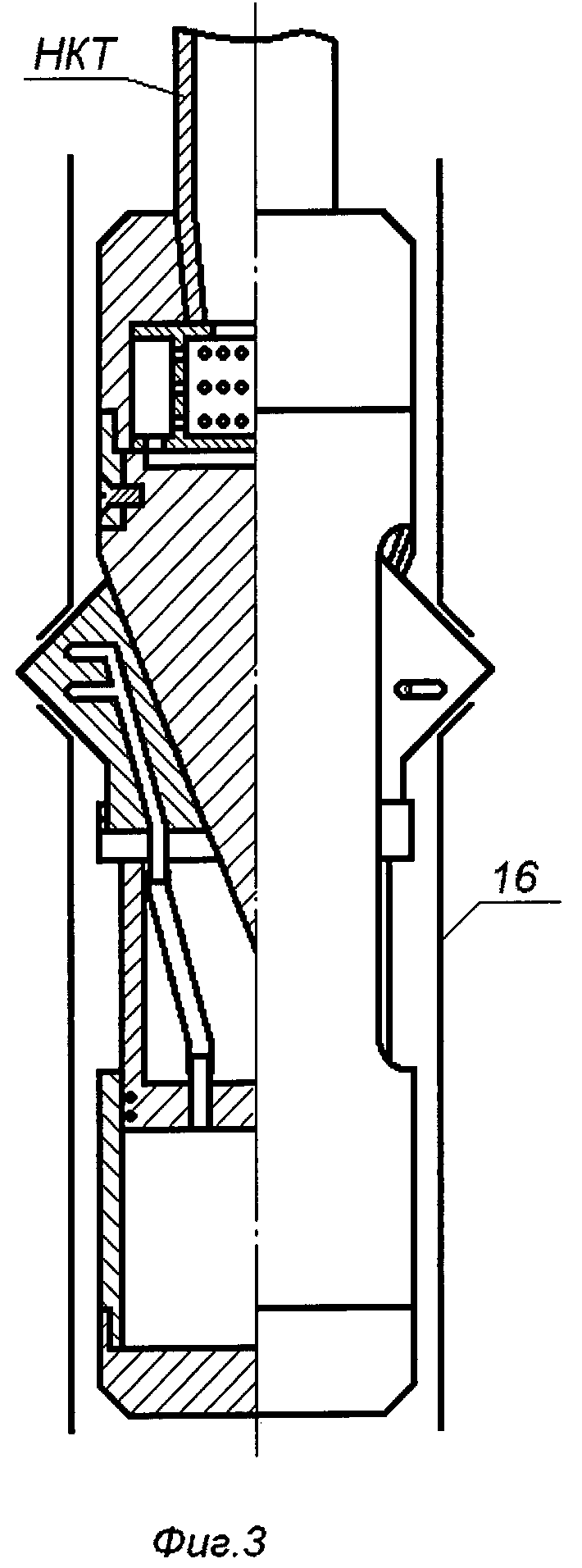

Фиг.3 - то же общий вид устройства в рабочем положении;

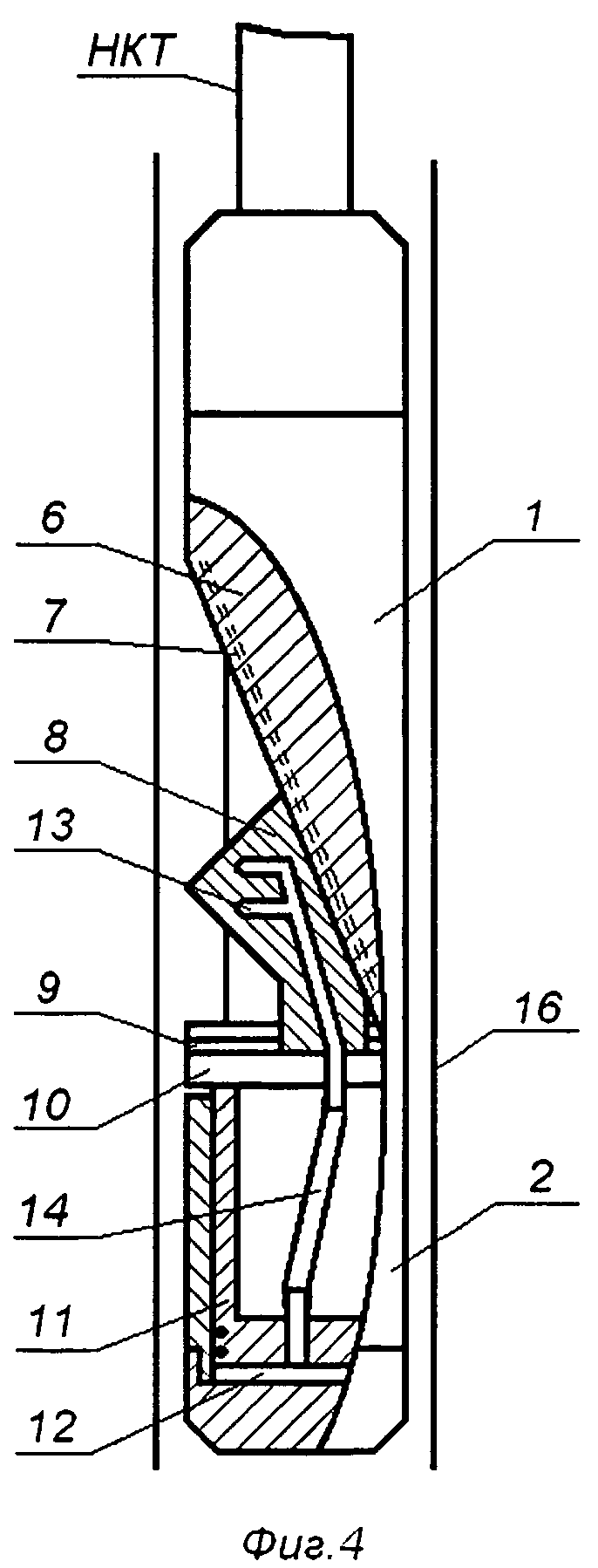

Фиг.4 - общий вид устройства с одним рабочим органом (частичный разрез).

Устройство содержит трубный корпус 1, образованный гидроцилиндром 2 и муфтой 3 для присоединения к колонне насосно-компрессорных труб, с фильтром 4, отделяющим загрязненное трубное пространство НКТ от внутренней полости 5 устройства. В корпусе 1 установлен и жестко закреплен клин 6, в пазу 7 которого размещен один рабочий орган (фиг.4) или в пазах 7 размещены два противоположно направленных рабочих органа 8 (фиг.1-3), установленных в пазах 9 опоры 10 для радиального возвратно-поступательного перемещения. Опора 10 установлена на поршне 11, имеющем подпоршневую полости 12. В каждом рабочем органе 8 выполнены гидромониторные каналы 13, соединенные трубками 14 с подпоршневой полостью 12 гидроцилиндра 2, которая сообщена трубками 15 с надклиновой полостью 5 подачи рабочей жидкости в устройство, сообщающейся с трубным пространством колонны НКТ при установке на нее устройства.

Работа устройства осуществляется следующим образом.

Устройство соединяют с колонной НКТ муфтой 3 и спускают в скважину к интервалу перфорации. Затем по НКТ подают под давлением рабочую жидкость, которая, проходя через фильтр 4 без окалин и других крупных механических примесей, поступает по трубкам 15 в подпоршневую полость 12 гидроцилиндра 2, воздействуя на поршень 11, перемещая его поступательно вдоль оси устройства в направлении клина 6, толкая опору 10 с одним или двумя рабочими органами 8. При этом рабочие органы 8 (фиг.1-3) или рабочий орган (фиг.4) перемещается по пазу 7 клина 6 и радиальным пазам 9 опоры 10 до касания стенок обсадной колонны 16 скважины. Поршень 11 с опорой 10 фиксируются относительно обсадной колонны 16, а корпус 1 устройства перемещается вниз. При этом жестко установленный в корпусе 1 клин 6 раздвигает своими рабочими плоскостями в радиальном направлении от оси устройства рабочие органы 8, режущие части которых производят перфорацию стенок обсадной колонны 16. Одновременно рабочая жидкость, проходя по трубкам 14 и гидромониторным каналам 13 рабочих органов 8, под высоким давлением выходит в призабойную зону пласта и размывает своими струями цементный камень и прилегающую горную породу, образуя каверны.

После формирования каналов в скважине давление рабочей жидкости сбрасывают до атмосферного и колонну НКТ с соединенным с ней устройством приподнимают. При этом происходит вытягивание из стенок обсадной колонны 16 режущих частей рабочих органов 8 в результате их движения по пазам 7 клина 6 от его основания к вершине за счет их Т-образного соединения. Также вместе с рабочими органами 8 перемещается опора 10, толкая поршень 11 в исходное положение.

Затем устройство перемещают на расчетное расстояние и повторяют цикл по перфорации обсадной колонны 16 с одновременной гидромониторной обработкой ПЗП необходимое количество раз без извлечения устройства из скважины. После формирования всех каналов в скважине прекращают подачу рабочей жидкости, давление сбрасывают до атмосферного и устройство извлекают из скважины.

По необходимости в конструкции предлагаемого устройства может быть увеличено количество устанавливаемых известным способом друг за другом клиньев со своей опорой с размещенным на ней одним и более рабочим органом, количество которых определяется требуемым числом перфорационных каналов в скважине за один цикл или габаритом наружного диаметра устройства. Причем для скважин малого диаметра в устройстве может быть увеличено устанавливаемых известным способом друг за другом количество гидроцилиндров, которое определяется необходимым усилием на врезание рабочих органов в обсадную колонну.

Рабочий орган устройства может быть выполнен в виде любой геометрической фигуры из условия возможности формирования канала в обсадной колонне и подачи рабочей жидкости в пласт.

Для повышения эффективности устройства гидромониторные каналы рабочих органов могут быть снабжены насадками, выполненными из абразивостойкого материала.

Использование универсальной, компактной, надежной и удобной в эксплуатации конструкции устройства позволит существенно повысить эффективность вторичного вскрытия пластов, сократит время на обработку и снизит материальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В СКВАЖИНЕ | 2011 |

|

RU2487990C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В СКВАЖИНЕ И ЕГО МЕХАНИЗМ УЗЛА ПРОШИВКИ ОТВЕРСТИЙ | 2014 |

|

RU2546695C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ И ВВОДА В ЭКСПЛУАТАЦИЮ ПРОСТАИВАЮЩИХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2013 |

|

RU2536515C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ ОТВЕРСТИЙ | 2015 |

|

RU2612392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕЙ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ И СПОСОБ ВСКРЫТИЯ ПЛАСТОВ | 2003 |

|

RU2256066C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2003 |

|

RU2249678C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2004 |

|

RU2270330C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2302515C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2247226C1 |

| СПОСОБ ВСКРЫТИЯ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2375556C2 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к области вторичного вскрытия пласта созданием перфорационных каналов в скважине. Устройство для создания перфорационных каналов в скважине, устанавливаемое на колонне насосно-компрессорных труб, включает корпус, клин с пазом, гидроцилиндр и, по меньшей мере, один рабочий орган с гидромониторным каналом, размещенным в пазу опоры и клина с возможностью радиального возвратно-поступательного перемещения. Клин установлен над поршнем гидроцилиндра, на котором закреплена опора рабочего органа, а подпоршневая полость сообщена посредством трубок с гидромониторным каналом рабочего органа и надклиновой полостью подачи рабочей жидкости. Обеспечивается создание компактного устройства, обеспечивающего повышение его надежности и эффективности обработки продуктивного пласта при снижении материальных затрат. 4 ил.

Устройство для создания перфорационных каналов в скважине, устанавливаемое на колонне насосно-компрессорных труб, включающее корпус, клин с пазом, гидроцилиндр и, по меньшей мере, один рабочий орган с гидромониторным каналом, размещенным в пазу опоры и клина с возможностью радиального возвратно-поступательного перемещения, отличающееся тем, что клин установлен над поршнем гидроцилиндра, на котором закреплена опора рабочего органа, а подпоршневая полость сообщена посредством трубок с гидромониторным каналом рабочего органа и надклиновой полостью подачи рабочей жидкости.

| Полуавтомат для обтяжки клиновидного каблука | 1958 |

|

SU115407A1 |

| Устройство для создания перфорационных щелевых каналов | 1986 |

|

SU1337513A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В ОБСАДНОЙ КОЛОННЕ | 1994 |

|

RU2070279C1 |

| Станок для изготовления древесной стружки | 1946 |

|

SU68587A1 |

| Способ определения механических свойств металла сварных швов | 1958 |

|

SU115002A1 |

| Льнотеребилка | 1958 |

|

SU120702A1 |

Авторы

Даты

2014-06-27—Публикация

2012-11-26—Подача