Предлагаемое изобретение относится к строительной индустрии и может быть использовано для получения минеральной ваты из золошлаковых отходов тепловых электрических станций с применением плазменной технологии.

Известен способ получения минеральной ваты из доменных шлаков с применением электродуговых печей, в которых вырабатывают расплавы с широким диапазоном содержания различных химических компонентов и довольно высокой температурой верхнего предела кристаллизации (свыше 1700°С), что важно для производства высокотемпературной ваты (см. К.Э.Горяйнов, В.В.Коровникова. Технология производства полимерных и теплоизоляционных изделий. - Москва: Стройиздат, 1989, с.140) [1].

Однако недостатком известного способа является то, что нельзя допускать значительного перегрева расплава, так как при 2060°С и выше возникает опасность улетучивания кремния, а при 2360°С и выше - алюминия, а также время получения расплава составляет 1 час.

Известна электродуговая печь, которая используется для получения высококачественной минеральной ваты. Установка состоит из электроплавильной печи, дутьевого устройства, приемной шахты с камерой отсоса, приемного конвейера, узла продольной обрезки краев и съема готовой продукции. Раздув производят паром с избыточным давлением 0,5-0,6 МПа. Плавление сырья осуществляется с помощью трех графитированных электродов. Шихту загружают сверху с помощью шнекового или иного питателя. Образовавшийся расплав выпускают через небольшой фидер, монтируемый сбоку печи. Коэффициент полезного действия электродуговых печей составляет 60-70%, что и показывает эффективность плавильного агрегата. Получение однородного по химическому составу расплава достигается с помощью предварительной обработки шихты (см. К.Э.Горяйнов, В.В.Коровникова. Технология производства полимерных и теплоизоляционных изделий. - Москва: Стройиздат, 1989, с.140).

Однако работа данной установки связана с большим расходом электроэнергии 599-700 кДж/кг.

Известен способ получения минеральной ваты из доменных шлаков с применением плавильной печи - вагранка, которая является одним из первых и наиболее распространенных плавильных агрегатов. Обязательное условие нормальной работы вагранок - однородность кусков сырья и кокса и равномерная загрузка. Одинаковые по размеру куски сырья и кокса создают равномерное сопротивление движению газового потока по всей площади поперечного сечения шихты и способствуют спокойному ходу плавления (см. Ю.П.Горлов. Технология теплоизоляционных и акустических материалов и изделий. - Москва: Высшая школа, 1989, с.121-130) [2].

Однако недостатком известного способа являются: неудовлетворительные санитарно-гигиенические условия эксплуатации, обусловленные применением кокса, и увеличение вероятности выбросов недоокисленных компонентов.

Известна шахтная плавильная печь - вагранка. Установка состоит из двух частей: горновой и шахты. В нижней горновой части вагранки происходят горение топлив и плавление сырья. В горновой части имеются фурмы - отверстия для подачи воздуха на горение топлива, которые соединены кольцевой трубой-коллектором. Образовавшийся расплав из горна вытекает через летку и по лотку поступает к узлу волокнообразования. Сверху к шихте крепится искрогаситель, представляющий собой металлический кожух с колпаком и скошенным днищем, в нижней части которого имеется патрубок для удаления осевших твердых частиц. Сырье, загружаемое в верхнюю часть вагранки, опускается вниз, превращаясь при этом в расплав, а образовавшиеся в нижней части вагранки продукты горения поднимаются вверх, отдавая тепло, расплавленному материалу (см. Ю.П.Горлов. Технология теплоизоляционных и акустических материалов и изделий. - Москва: Высшая школа, 1989, с.121-130).

Однако для получения расплава требуется значительное время для нагрева массы (шихты) и плавления, т.к. сырье применяется в окускованном виде. Печи громоздки и требуют больших эксплуатационных затрат, а также дополнительных энергоемких технологических операций.

Известен способ получения минеральной ваты из огненно-жидких шлаков с применением печей-шлакоприемников. Основным сырьем в данном случае являются доменные огненно-жидкие шлаки, состав которых корректируют введением необходимых добавок. Печь-шлакоприемник обеспечивает гомогенизацию расплава и его подогрев до требуемой температуры (см. А.С.Болдырев, П.П.Золотов. Строительные материалы. - Москва: Высшая школа, 1989, с.479) [3].

Однако недостатком известного способа является то, что корректировка химического состава огненно-жидкого шлака имеет трудности, а сам способ получения силикатного расплава для производства минеральной ваты не получил пока широкого применения.

Известна печь для производства минеральной ваты - печи-шлакоприемники. Установка состоит из шлаковозного ковша, приемного лотка, бункера для добавок, приемного бассейна, печи-питателя, вытяжного зонда, камеры волокноосаждения. Шлак через летки металлургических печей сливают в шлаковозный ковш, в котором его доставляют к печи. Недостающее количество Al2О3-SiO2 восполняют добавлением соответствующего компонента (горной породы, стеклобоя, песка и др.), который засыпают в ковш до его заливки шлаком или вводят в шлак через загрузочное отверстие в желобе печи во время его подачи в печь (см. А.С.Болдырев, П.П.Золотов. Строительные материалы. - Москва: Высшая школа, 1989, с.479).

Однако печи-шлакоприемники являются громоздкими, а также имеет низкий коэффициент полезного действия 2-5%.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения минерального волокна, заключающийся в непрерывной подаче шихты в стабилизированный объем плазменного реактора с температурой плазмы до 4000°С, с последующим перетеканием образовавшегося расплава по водоохлаждаемому поддону в аккумуляторный объем (вариант 1), либо в дозированной подаче шихты в плавильный объем реактора с зажиганием дуги между угольными электродами посредством введения графитовой дорожки (вариант 2). Далее расплав, полученный по любому из вариантов, поступает в аэродинамическую систему сопел Лаваля, где происходит его раздув, первичное расслоение на волокно и твердые оксиды металлов, измельчение твердых оксидов, после чего осуществляют непрерывную круговую очистку полученного волокна от измельченных оксидов металлов в камере волокноосаждения, в результате чего получают волокно длиной до 25 см, диаметром 4-7 мк, с содержанием твердых оксидов металлов не более 4 мас.%. В качестве волокнообразующего материала используют золу, шлаки, отходы горнодобывающей промышленности, в том числе базольтовую шихту и их сочетания (см. RU 2211193, кл. С 03 В 37/06, 2003 г.) [4].

Недостатком способа является то, что энергозатраты увеличиваются и поэтому значительно удорожает стоимость конечной продукции.

Наиболее близким по технической сущности к предлагаемому устройству является устройство для получения минерального волокна, которое состоит из бункера с конусообразным створом, плазменного реактора, содержащего угольные электроды (катод и анод), которые находятся вне зоны плавления и расположены в охлаждаемых армированных огнеупором втулках, водоохлаждаемого поддона с отверстием для перетекания расплава в аккумуляторный объем со сливным лотком, аэродинамической системы, состоящей из вращающегося диска с насечками, закрепленного на тарели, кругового тора, по периметру которого расположены сопла Лаваля, камеры волокноосаждения, состоящей из соплового аппарата, расположенного в ее верхней части, двух диффузоров, сетчатого конвейера с устройством отсоса твердых частиц и приточного окна (см. RU 2211193, кл. С 03 В 37/06, 2003 г.).

Недостатком известной установки является то, что конструкция ее сложная и расходуется большое количество металла.

Задача, решаемая предлагаемым изобретением, заключается в утилизации золы, скапливающейся в золоотвалах без предварительной подготовки.

Технический результат предлагаемого изобретения - снижение вероятности выбросов недоокисленных компонентов, сокращение времени получения расплава.

Для достижения обеспечиваемого изобретением технического результата в способе получения минеральной ваты путем плавления шихты в камере совмещенного плазменного реактора в потоке высококонцентрированной низкотемпературной плазмы, вытягивания волокон центробежно-дутьевым способом с последующей подачей волокон в камеру осаждения, согласно изобретению в качестве шихты используют золошлаковые отходы тепловых электрических станций, для плавления которых в поперечном сечении камеры реактора формируют вращающуюся электрическую дугу с полным профилем температур от 1400 до 1600 К.

Для реализации предложенного способа в известной установке, содержащей совмещенный плазменный реактор с выполненными из графита анодом и катодом, узел раздува минеральной ваты, камеру осаждения, лоток для транспортировки расплава в узел раздува, согласно изобретению в средней части плазменного реактора снаружи установлена электромагнитная катушка для формирования вращающейся электрической дуги в поперечном сечении камеры реактора, а анод выполнен цилиндрическим и является тигелем для расплава золы.

Именно заявляемая совокупность конструктивных признаков обеспечивает согласно способу получения минеральной ваты из золошлаковых отходов тепловых электрических станций использовать любые по химическому составу отходы для переработки их в совмещенном плазменном реакторе, в котором достаточно просто получить более равномерный профиль температур 1400-1600К в поперечном сечении камеры реактора.

Равномерность профилей температуры от 1400 до 1600 К в поперечном сечении камеры реактора обеспечивает высокую степень термической переработки вводимых в камеру золошлаковых, любых по химическому составу отходов.

Оптимальные значения температуры 1400-1600 К экспериментально проверены и рассчитаны с использованием универсальной модифицированной программы расчета многокомпонентных гетерогенных систем АСТРА-4 (см. Б.Трусов Астра. 4/рс, МГТУ им. Н.Э.Баумана, март 1997 г.).

При температуре больше 1600 К значительно повышаются удельные энергозатраты, а при температуре менее 1400 К резко снижается вероятность выбросов недоокисленных компонентов.

Отличительной особенностью совмещенного плазменного реактора является возможность формирования вращающейся электрической дуги и получения равномерного профиля температуры 1400-1600 К в камере совмещенного плазменного реактора, а графитовый анод является тигелем для расплава золошлаковых отходов. Это позволяет сделать вывод о том, что заявляемые изобретения связаны между собой настолько, что образуют единый изобретательский замысел.

В прототипе-способе осуществляют непрерывную подачу шихты в стабилизированный объем плазменного реактора с температурой до 4000°С с последующим перетеканием образовавшегося расплава по водоохлаждаемому поддону в аккумуляторный объем (вариант 1), либо дозированную подачу шихты в плавильный объем реактора с зажиганием дуги между угольными электродами посредством введения графитовой дорожки (вариант 2).

В прототипе-устройства для качественного влияния всей совокупности режимных параметров на производительность устройства применяют плазменный реактор, содержащий угольные электроды.

Сравнение заявляемых изобретений с известными из уровня техники техническими решениями по патентной и научно-технической документации позволило установить следующее.

Известный способ получения минерального волокна по прототипу [4] и установка позволяют перерабатывать золу, шлаки, отходы горнодобывающей промышленности, в том числе базальтовую шихту и их сочетания с применением плазменного реактора с угольными электродами. А известными способами получения минеральной ваты [аналоги: 1, 2, 3] и установками вату получают из доменных шлаков с применением: [1] - электродуговой печи, [2] - шахтной печи - вагранки, [3] - печи-шлакоприемники.

Таким образом, из уровня техники не известны технические решения, содержащие совокупность признаков, сходных или эквивалентных заявляемым, что позволяет сделать вывод о соответствии предлагаемого изобретения критериям "новизна" и "изобретательский уровень".

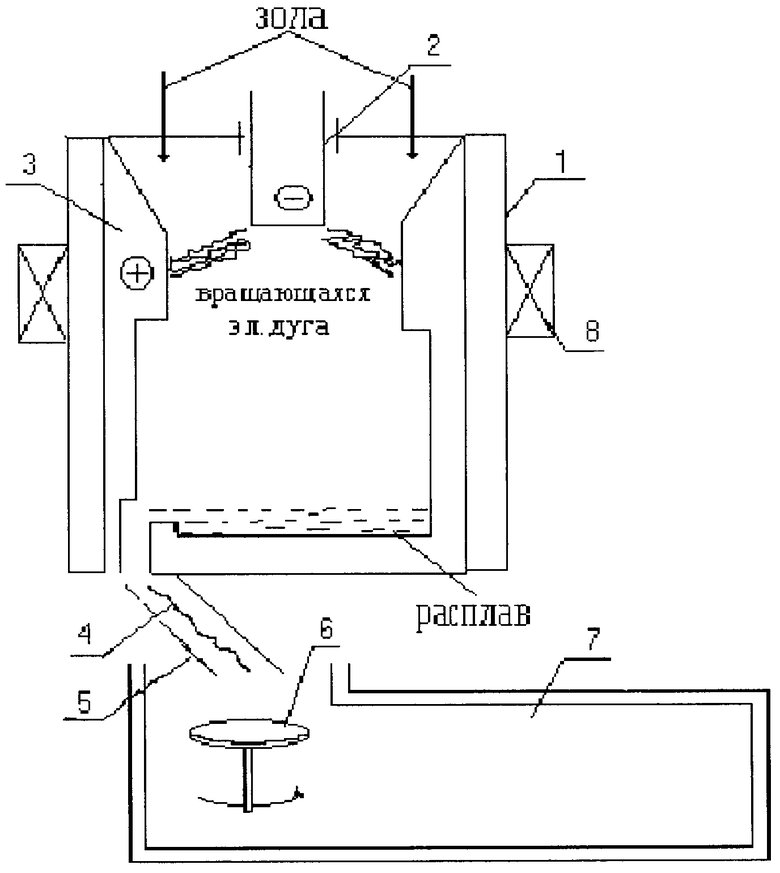

Сущность изобретения поясняется чертежом, где изображен совмещенный плазменный реактор для получения минеральной ваты.

Предлагаемый способ реализован в совмещенном реакторе 1, который содержит стержневой катод 2 и цилиндрический графитовый анод 3, последний одновременно служит тигелем при расплаве золы из золошлаковых отходов тепловых электрических станций.

Измельченная зола попадает в совмещенный плазменный реактор 1 сверху через отверстие в крышке реактора (не показана). Внизу под плазменным реактором 1 расположен узел раздува минеральной ваты, предназначенный для формирования течения расплава 4 из реактора 1, который вытекает по лотку 5 для транспортировки расплава на рабочую поверхность вращающейся чаши 6 и вытягивания из нее минеральных волокон центробежно-дутьевым способом с последующей подачей волокна в камеру осаждения 7. Вращающаяся чаша 6 выполнена в форме полой чаши и представляет собой полную цилиндрическую конструкцию, установленную на подшипниках в корпусе (не показано). Чаша 6 приводится во вращение электродвигателем со скоростью вращения 6000 об/мин (не показано). Скорость вращения двигателя может варьироваться изменением величины напряжения. В средней части совмещенного плазменного реактора 1 снаружи установлена кольцевая электромагнитная катушка 8, которая позволяет внутри реактора формировать вращающуюся электрическую дугу.

Новыми элементами предлагаемой установки являются: совмещенный плазменный реактор 1, который содержит стержневой катод 2 и цилиндрический графитовый анод 3, последний одновременно служит тигелем при расплаве золы из золошлаковых отходов тепловых электрических станций, и то, что снаружи реактора 1 в средней части установлена электромагнитная катушка 8.

Предлагаемый способ получения минеральной ваты осуществляется следующим образом.

Применение плазменной технологии с применением совмещенного плазменного реактора 1 для получения минеральной ваты из золошлаков тепловых электрических станций позволяет использовать любые по химическому составу отходы. Измельченную золу золошлаковых отходов подают в плазменный реактор 1 через отверстие в крышке реактора (не показана). Измельченная зола поступает в зону реакционной камеры совмещенного плазменного реактора 1, где температура от 1400 до 1600 К обеспечивает высокую степень термической переработки в процессе химических превращений золы из твердого состояния в расплав с применением стержневого катода 2 и цилиндрического графитового анода 3, который одновременно служит тигелем при расплаве золы, и электромагнитной катушки 8, которая создает магнитное поле для вращения электрической дуги.

Оптимальные значения температуры 1400-1600 К экспериментально проверены и рассчитаны с использованием универсальной модифицированной программы расчета многокомпонентных гетерогенных систем АСТРА-4, базирующейся на принципе максимума энтропии для изолированных термодинамических систем, находящихся в состоянии равновесия. Удельные энергозатраты оценивались при оптимальной температуре (1400-1600 К), осуществляющих химические превращения, приводящих к установлению термодинамического равновесия в системе.

Расплав для получения минеральный ваты, собираясь в нижней части совмещенного плазменного реактора 1 по лотку 5, попадает на вращающуюся чашу 6, где происходит вытягивание минеральных волокон центробежно-дутьевым способом с последующей подачей волокон в камеру осаждения 7.

Пример, подтверждающий конкретное получение минеральной ваты.

Золошлаки из отвала пропускают через мехсито (или грохот) с размером ячеек 3-5 мм, а крупные куски, оставшиеся в сите, необходимо дробить. Измельченная зола попадает сверху через отверстие в крышке в зону реакционной камеры совмещенного плазменного реактора 1, где температура соответствует 1400 К. В совмещенном плазменном реакторе уровень тепломассообмена в рабочей камере существенно интенсифицируется за счет нагрева частиц в электрическом поле. Расплав, собираясь в нижней части совмещенного плазменного реактора 1 по лотку 5, попадает на вращающуюся чашу 6, где происходит вытягивание минеральных волокон центробежно-дутьевым способом с последующей подачей волокон в камеру осаждения 7. При подаче 1 кг золы получаем 0,9 кг расплава. Установка предназначена для работы в диапазоне мощности 60-100 кВт при среднемассовой температуре 1400-1600 К, производительность установки по расплаву 20-40 кг/ч.

По сравнению с прототипом (см. RU №2211193, кл. С 03 В 37/06, 2003 г.) предлагаемое изобретение "Способ получения минеральной ваты и установка для его получения" позволяет:

- получать минеральную вату одностадийно в совмещенном плазменном реакторе,

- снижать вероятность выбросов недоокисленных компонентов за счет возможности получения полного профиля температур от 1400 до 1600 К в поперечном сечении камеры совмещенного плазменного реактора,

- сокращение времени получения расплава благодаря полному профилю температур 1400-1600 К в совмещенном плазменном реакторе,

- снижать вероятность выбросов недоокисленных компонентов за счет возможности получения полного профиля температур от 1400 до 1600 К в поперечном сечении камеры совмещенного плазменного реактора,

- сокращение времени получения расплава благодаря полному профилю температур 1400-1600 К в совмещенном плазменном реакторе,

- использовать любые по химическому составу золошлаковые отходы для получения минеральной ваты,

- упрощение и удешевление способа производства минеральной ваты за счет отказа от сжигания дефицитных энергоисточников (кокс, природный газ и т.д.) и сокращения некоторых операций в традиционных технологиях производства минеральной ваты.

Применение плазменной технологии получения минеральной ваты и установки для его осуществления позволит утилизировать большое количество зол, скапливающихся сегодня в золоотвалах тепловых электрических станций, что позволяет сделать вывод о соответствии заявляемого изобретения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ ИЗ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2003 |

|

RU2263082C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2054392C1 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2003 |

|

RU2370461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ МИНЕРАЛЬНОЙ | 2010 |

|

RU2439006C1 |

Изобретение относится к строительной индустрии и может быть использовано для получения минеральной ваты из золошлаковых отходов тепловых электрических станций с применением плазменной технологии. Для утилизации большого количества зол, скапливающихся в золоотвалах, снижения вероятности выбросов недоокисленных компонентов, сокращения времени получения расплава расплав минеральной ваты получают одностадийно в совмещенном плазменном реакторе, в поперечном сечении камеры которого формируют вращающуюся электрическую дугу и получают полный профиль температур 1400-1600 К, переработки золошлаковых отходов из твердого состояния в расплав с применением стержневого графитового катода и цилиндрического графитового анода, который одновременно является тигелем при расплаве золы и кольцевой электромагнитной катушки. Расплав, собираясь в нижней части реактора по лотку, попадает на вращающуюся чашу, где происходит вытягивание минеральных волокон центробежно-дутьевым способом с последующей подачей волокон в камеру осаждения. 2 н.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211193C1 |

Авторы

Даты

2006-02-27—Публикация

2004-04-30—Подача