Изобретение относится к области производства строительных материалов, а более конкретно к устройствам для получения с помощью энергии низкотемпературной плазмы тугоплавких силикатных расплавов, преимущественно из золошлаковых отходов, и может быть использовано в производстве минерального волокна, например стеклянной ваты.

Огромное количество золошлаковых отходов скапливается в отвалах энергетических производств, нарушая тем самым экологическую обстановку в местах их размещения. Сдерживающим фактором утилизации силикатсодержащих отходов энергетических производств является высокая температура их плавления (1600-1700°C). В этой связи широкое распространение для получения силикатного расплава получили плазменные технологии и установки, которые обеспечивают высокую концентрацию энергии и температуру 3000-5000°C. Производство минерального волокна, получаемого из силикатного расплава с помощью энергии низкотемпературной плазмы, в сравнении с традиционными технологиями, более экономично, поскольку снижаются энергозатраты и требуется меньше времени на расплав утилизированных отходов.

Известна установка для получения минерального волокна (патент RU 2021217, МПК C03B 37/06, опубликован 15.10.1994). Установка для получения минерального волокна содержит соединенные в один узел плазмотрон и плазменный реактор прямоугольного сечения с отверстием для ввода сырья в верхней части и отверстием для выхода волокна и плазменной струи в нижней части. Одна из стенок плазменного реактора выполнена в нижней части с наклонной площадкой. Отверстие для выхода волокна и плазменной струи образовано стенками плазменного реактора и наклонной площадкой. Отверстие для ввода сырья выполнено в вертикальной части указанной стенки. Внутренние поверхности стенок, кроме стенки с наклонной площадкой, выполнены с несквозной перфорацией. Стенка с наклонной площадкой смонтирована с возможностью перемещения в плоскости, параллельной вертикальной оси плазменного реактора. Изобретение направлено на улучшение качества получаемого волокна за счет выравнивания температурного и скоростного распределения плазменной струи по сечению плазменного реактора. Однако регулировка скорости плазменной струи путем перемещения стенки с наклонной площадкой в вертикальном направлении вдоль оси плазменного реактора усложняют конструкцию установки и технологию получения минерального волокна. К тому же введение порошкообразного сырья непосредственно в плазменную струю при достижении ею большой скорости ведет к «распыленности» частиц порошка в направлении к периферии и, как результат, - неравномерному их прогреву. Это, в свою очередь, ухудшает качество расплава.

Известна установка для получения минеральной ваты, которая используется для получения минеральной ваты из золошлаковых отходов тепловых электрических станций с применением плазменной технологии (патент RU 2270810, МПК C03B 37/06, опубликован 27.02.2006). Установка содержит совмещенный плазменный реактор с графитовыми анодом и катодом. Анод выполнен цилиндрическим и является тиглем для расплава золы. Для формирования в поперечном сечении камеры реактора вращающейся электрической дуги снаружи реактора в его средней части установлена электромагнитная катушка. Внизу под плазменным реактором расположен узел раздува ваты, вытекающей из реактора по лотку. Установка содержит также камеру осаждения волокна. Эта конструкция обеспечивает процесс плавления золошлаковых отходов и процесс выработки волокон в одну стадию, а также позволяет получить равномерный полный профиль температур 1400-1600 К за счет формирования в поперечном сечении камеры вращающейся электрической дуги. В результате непосредственное воздействие на плазменную струю повышается степень термической переработки золошлаковых отходов, сокращается время получения расплава. Установка по RU 2270810 позволяет также снизить вероятность выбросов недоокисленных компонентов. Однако использование цилиндрического графитового анода пагубно влияет на качество расплава и получаемых из него минеральных волокон, за счет «загрязнения» расплава графитированной массой.

Наиболее близкой к заявленной установке является установка для получения минерального расплава плазменным нагревом по патенту RU 2355651, МПК C03B 37/04, опубликован 20.05.2009, содержащая плазмотрон, состыкованный с ним в один узел плазменный реактор круглого сечения, устройство для подачи смеси из порошкообразного сырья и воздуха, и модуль дополнительного расплава (плавильную печь) с выпускной леткой (сливным желобом) в боковой его части, установленный под плазменным реактором. Корпус плазменного реактора выполнен полым, образуя кольцевой канал для подачи охлаждающей реактор воды. В процессе работы плазмотрона, расплавленные частицы осаждаются на стенке водоохлаждаемого плазменного реактора, образовывая гарнисажный слой, который, обладая низкой теплопроводностью, защищает стенки реактора от разрушения. Устройство для подачи порошкообразного сырья и воздуха выполнено в виде улитки со спиралевидным каналом и закреплено под плазмотроном на корпусе плазменного реактора. Спиралевидный канал состыкован с отверстием на корпусе реактора. Катод плазмотрона соединен с отрицательным полюсом источника питания постоянного тока, а в дно модуля дополнительного расплава вмонтирован графитовый анод. В модуле имеется перегородка, которая делит модуль на две зоны: большую - зону варки и меньшую - зону выработки расплава. Модуль и перегородка выполнены из огнеупорного материала. Равномерность прогрева расплава достигается благодаря закрученности поступающего потока сырья, которая увеличивает время его нахождения в потоке плазмы, и совместному нагреву сырья плазменной дугой и джоулевым нагревом за счет электропроводности расплава, который скапливается в модуле.

Недостатком прототипа является то, что в процессе работы установки стенки огнеупоров изнашиваются и требуют ремонта, для чего необходимо останавливать процесс плавления и восстанавливать печь заново, что, в конечном итоге, отрицательно сказывается на экономичности производства минерального волокна. К недостаткам следует отнести также то, что закрученное порошковое сырье подается сверху в плазменный реактор непосредственно в плазменную струю. В этом случае существует вероятность выдувания мелкодисперсных частиц потоком низкотемпературной плазмы и их недоплава. Для улучшения качества расплава такие непроплавленные частицы доплавляются в зоне варки и в зоне выработки, что требует дополнительного оборудования (концентратора тепловой энергии). Наличие одновременно плазменного реактора и дополнительного модуля (концентратора тепловой энергии) усложняет в целом конструкцию установки.

Задача изобретения - упростить конструкцию установки, повысить ее экономичность и одновременно повысить качество тугоплавкого силикатного расплава для выработки минерального волокна.

Технический результат, позволяющий решить поставленную задачу, заключается в понижении вязкости расплава и в обеспечении равномерного его прогрева путем исключения выдувания мелкодисперсных частиц потоком низкотемпературной плазмы и за счет совместного воздействия на сырье энергии низкотемпературной плазмы и джоулевого нагрева по всему объему плавильной печи.

Задача и технический результат достигаются следующим образом.

Заявляемая плазменная установка для получения тугоплавкого силикатного расплава, как и установка по прототипу, содержит плазмотрон, плавильную печь со сливным желобом в боковой ее части для выхода расплава, устройство для подачи порошкообразного сырья, графитовый анод, установленный на дне плавильной печи, и катод плазмоторона.

В отличие от прототипа в установке по изобретению плавильная печь установлена под плазмотроном. Корпус плавильной печи выполнен из металла, например из меди, и полым с образованием водоохлаждающего канала. Сливной желоб расположен в верхней части плавильной печи. Отличием является и то, что устройство для подачи порошкообразного сырья закреплено на противоположной сливному желобу боковой поверхности корпуса плавильной печи и выполнено в виде шнекового питателя, соединенного непосредственно с зоной плавления плавильной печи, загрузочным бункером и электроприводом.

Целесообразно использовать шнековый питатель с функцией дозирования порошкообразного сырья.

В частном случае плавильная печь в сечении выполнена круглой.

В уровне техники не обнаружено устройств, которым присущи все признаки изобретения, что подтверждает его новизну.

Технический результат достигается за счет изменения конструкции плавильной печи и соединения шнекового питателя непосредственно с зоной плавильной печи и его размещения на противоположной сливному желобу боковой поверхности корпуса плавильной печи. Это обеспечивает введение сырья не сверху на поверхность расплава (как в прототипе), а с боковой части корпуса плавильной печи и непосредственно в область расплава, исключая выдувание мелкодисперсных частиц потоком низкотемпературной плазмы. Сырье вводится в толщу уже образованного расплава и, в результате, посредством джоулева нагрева по всему объему плавильной печи производится расплав введенного порошкообразного сырья. Что в результате позволяет понизить вязкость расплава и обеспечить равномерный его прогрев. Заявителями из уровня техники не обнаружены плазменные установки, обеспечивающие введение и последующий расплав порошкообразного сырья указанным способом. Не известны плазменные установки, которые для подачи порошкообразного сырья содержат шнековый питатель, закрепленный на боковой поверхности плавильной печи и соединенный непосредственно с зоной плавления плавильной печи. Это подтверждает соответствие изобретения критерию «изобретательский уровень», поскольку оно, несмотря на простоту конструкции, явно не следует из уровня техники.

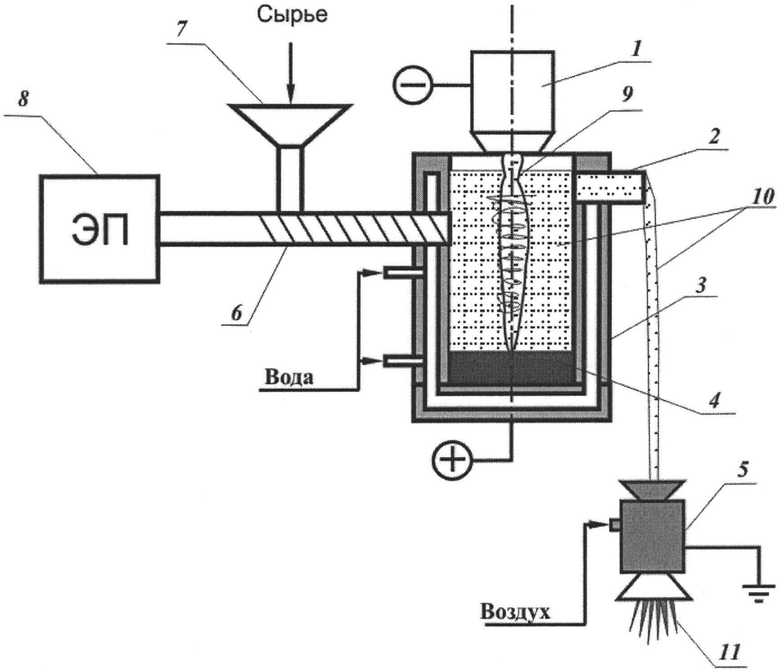

На чертеже представлен общий вид плазменной установки для получения тугоплавкого силикатного расплава.

Установка содержит плазмотрон 1, под которым размещена водоохлаждаемая медная плавильная печь 3 круглого сечения со сливным желобом 2, смонтированным в верхней ее части. (Сечение плавильной печи 3 может быть выполнено, например, овальным, квадратным, прямоугольным, многоугольным). На дне плавильной печи 3 установлен графитовый электрод 4, соединенный с положительным полюсом источника питания постоянного тока и являющийся анодом плазмотрона 1. Катод плазмотрона 1 соединен с отрицательным полюсом источника питания постоянного тока. Через сливной желоб 4 осуществляется выход расплава в устройство 5 для раздува расплава в минеральные волокна. В отверстие корпуса плавильной печи 3 вмонтирован шнековый питатель 6. Шнековый питатель 6 соединен с загрузочным бункером 7 для подачи порошкообразного сырья в зону расплава плавильной печи 3 и приводится во вращение электроприводом 8. Между анодом 4 и катодом плазмотрона 1 показан поток низкотемпературной плазмы 9. Позицией 10 обозначен силикатный расплав, позицией 11 - минеральные волокна.

Работа установки основана на взаимодействии высококонцентрированных плазменных потоков с сырьем.

Предварительно весь объем плавильной печи 3 заполняют тугоплавким силикатным порошкообразным сырьем (золошлаковые отходы энергетических производств). В водоохлаждающий канал плавильной печи 3 через патрубки подают воду во избежание перегрева ее стенок. Включают источник постоянного тока. Между анодом 4 и катодом плазмотрона 1 инициируется поток низкотемпературной плазмы 9. Под действием высокой температуры (например, 4000°C) плазменного потока начинает плавиться силикатное сырье. После того, как водоохлаждаемая плавильная печь 3 будет полностью заполнена расплавом, с помощью шнекового питателя 6 с боковой стороны плавильной печи 3 начинают вводить непосредственно в полученный расплав дозируемое порошкообразное сырье. Частицы поступившей порции сырья, попадая в высокотемпературный расплав, смешиваются с ним и равномерно расплавляются. Кроме того, такого рода подача сырья позволяет исключить потерю мелкодисперсных частиц, выдуваемых потоком низкотемпературной плазмы. Все это позволяет поддерживать однородность и низкую вязкость расплава по всему объему печи. После того, как расплав достигает уровня сливного желоба 2, поток силикатного расплава, переливаясь через его край, поступает к устройству 5 раздува в минеральные волокна. Дозированная подача сырья в зону плавления печи осуществляется непрерывно. Таким образом, предложенная простая, в сравнении с прототипом, конструкция плазменной установки позволяет получить высокое качество расплава. Выполнение плавильной печи из металла исключает прогорание стенок (как в прототипе) и вынужденный простой установки, связанный с ремонтом, что повышает ее экономичность.

Реализация заявляемой установки не вызывает затруднений у специалистов в области получения тугоплавких расплавов методом плазменной технологии. Установка может быть многократно изготовлена и применена с достижением указанного технического результата, а следовательно, изобретение соответствует критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМИСТОГО РАСПЛАВА ДЛЯ КВАРЦЕВОЙ КЕРАМИКИ | 2014 |

|

RU2565306C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| СПОСОБ ХОЛОДНОГО РЕМОНТА ФУТЕРОВКИ ИЗ ПЛАВЛЕНОГО ОГНЕУПОРА | 2001 |

|

RU2211819C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИКРОСФЕР И МИКРОШАРИКОВ ИЗ ОКСИДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2664287C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2588208C1 |

| Способ получения наноразмерного порошка диоксида кремния и плазменная установка для его реализации | 2023 |

|

RU2807317C1 |

| СПОСОБ ВВОДА ШИХТЫ В ПЛАЗМЕННО-ДУГОВУЮ ЭЛЕКТРОПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335549C2 |

Плазменная установка для получения тугоплавкого силикатного расплава может быть использована в производстве минерального волокна, например стеклянной ваты. Установка содержит плазмотрон, снизу которого установлена плавильная печь круглого сечения. В корпусе плавильной печи выполнен водоохлаждающий канал. В верхней боковой части плавильной печи закреплен сливной желоб для выхода расплава. На дне плавильной печи вмонтирован графитовый анод. На противоположной сливному желобу боковой поверхности корпуса плавильной печи закреплено устройство для подачи порошкообразного сырья. Устройство для подачи порошкообразного сырья выполнено в виде шнекового питателя. Шнековый питатель соединен непосредственно с зоной плавления плавильной печи, а также с загрузочным бункером и электроприводом. Технический результат заключается в понижении вязкости расплава и обеспечении равномерного его прогрева по всему объему плавильной печи. Благодаря этому повышается качество расплава для выработки минерального волокна. 3 з.п. ф-лы, 1 ил.

1. Плазменная установка для получения тугоплавкого силикатного расплава, содержащая плазмотрон, плавильную печь со сливным желобом в боковой ее части для выхода расплава, устройство для подачи порошкообразного сырья, графитовый анод, установленный на дне плавильной печи, и катод плазмоторона, отличающаяся тем, что плавильная печь установлена под плазмотроном, при этом корпус плавильной печи выполнен из металла и имеет полость, образующую водоохлаждающий канал, сливной желоб расположен в верхней части плавильной печи, а устройство для подачи порошкообразного сырья закреплено на противоположной сливному желобу боковой поверхности корпуса плавильной печи и выполнено в виде шнекового питателя, соединенного непосредственно с зоной плавления плавильной печи, загрузочным бункером и электроприводом.

2. Плазменная установка по п.1, отличающаяся тем, что корпус плавильной печи выполнен из меди.

3. Плазменная установка по п.1, отличающаяся тем, что шнековый питатель выполнен с возможностью дозирования порошкообразного сырья.

4. Плазменная установка по п.1, отличающаяся тем, что плавильная печь в сечении выполнена круглой.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2021217C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ИЗ МИНЕРАЛЬНЫХ ТУГОПЛАВКИХ РАСПЛАВОВ СУПЕРТОНКОГО, ПРЕИМУЩЕСТВЕННО БАЗАЛЬТОВОГО ВОЛОКНА | 2001 |

|

RU2214371C2 |

| JP 61050106 A, 12.03.1986 | |||

| JP 6271941 A, 28.07.1987. | |||

Авторы

Даты

2014-01-10—Публикация

2012-06-22—Подача