Изобретение относится к способу получения минерального волокна, которое находит широкое применение в машиностроении, текстильной, химической, аэрокосмической промышленности, стройиндустрии и других областях.

По способу расплава шихты технологии получения минерального волокна подразделяют на газоплазменные, плазменные, электродуговые, коксовые, высокочастотные и комбинированные.

Более 100 лет эксплуатируются ваграночные способы расплава шихты с повышенными пожаро- и взрывоопасными условиями эксплуатации.

Известен способ получения минерального волокна, включающий подачу дисперсного минерального материала в зону обработки, его плавление и раздув расплава в приемосборник [Китайцев В.А. Технология теплоизоляционных материалов. М. : Стройиздат, 1970, с. 404]. При реализации этого способа плавление дисперсного минерального материала осуществляют в вагранках в присутствии кокса, что приводит к необходимости частой замены футеровки и неоправданному сужению сырьевой базы, так как плавящийся материал должен обладать как можно меньшей температурой плавления.

Известен способ получения базальтового волокна, который включает загрузку базальта, его плавление и гомогенизацию посредством пропускания электроэнергии через расплав базальта с помощью как минимум двух электродов в каждой зоне, причем удельный расход электроэнергии на 1 кг расплава в зонах плавления, гомогенизации и подачи расплава на фильерный питатель должен быть не менее 5 кВт, а промежуточное расстояние между электродами должно находиться в пределах 100-700 мм. Способ электродами должно находиться в пределах 100-700 мм. Способ дополнительно включает стадию барботажа расплава базальта в зоне гомогенизации и/или в зоне плавления базальта (Пат. РФ 2104250, С 03 В 37/02, 02.10.98).

Известен способ получения непрерывных базальтовых волокон, который включает в себя плавление базальта в бассейне печи, подачу расплава в зону выработки фидера, выработку волокна через питатель, вытягивание через фильеры, замасливание волокон и намотку их на бобины. Плавление базальта производят при градиенте температур dT/dH=13, где Т - температура, Н - высота фидера. В зоне выработки ведут дополнительный нагрев расплава через экраны, выполненные из материала с температурой плавления, превышающей 1350oС и установленные в верхней и нижней частях фидера на расстоянии, равном 1/2-1/3 ширины фидера, при одновременном перемешивании со скоростью 0,5-1 об/с (Пат. РФ 2039715, С 03 В 37/09, 20.07.95).

Общими недостатками всех перечисленных способов являются высокие энергозатраты, (до 20 квт/кг шихты), повышенная пожаро- и взрывоопасность, недостаточно высокое качество получаемого минерального волокна, необходимость наличия значительных производственных площадей.

Наиболее близким является способ получения базальтового волокна плазменным нагревом, включающий подачу дисперсного минерального материала в зону обработки, его плавление путем воздействия потоком низкотемпературной плазмы и раздув расплава в приемосборник, расплавление дисперсного минерального материала производят во вращающемся цилиндрическом открытом сосуде со скоростью не менее 4500-5000 об/мин, при этом температура на внутренней поверхности сосуда превышает температуру плавления дисперсного стеклообразующего материала на 300-600oС, а массовый расход дисперсного материала превышает массовый расход расплава на 3-6%. Предлагаемый способ позволяет перенести процесс варки стекла в тонкую пленку, образующуюся по всей внутренней поверхности емкости. Это дает эффект возрастания производительности установки и улучшения качеств волокна (Патент РФ 2060977, С 03 В 37/04, 27.05.96).

Недостатком известного способа, выбранного в качестве прототипа, является сложная конструкция применяемого плазменного реактора, малая его производительность, высокая пожароопасность.

Изобретение решает задачу создания высокоэффективного и энергосберегающего способа получения минерального волокна с высокими эксплуатационными параметрами и устройства для его осуществления.

Задача решается способом получения минерального волокна, заключающимся в непрерывной подаче шихты в стабилизированный объем плазменного реактора с температурой плазмы до 4000oС, с последующим перетеканием образовавшегося расплава по водоохлаждаемому поддону в аккумуляторный объем (вариант 1), либо в дозированной подаче шихты в плавильный объем реактора с зажиганием дуги между угольными электродами посредством введения графитовой дорожки (вариант 2). Далее расплав, полученный по любому из вариантов, поступает в аэродинамическую систему сопел Лаваля, где происходит его раздув, первичное расслоение на волокно и твердые оксиды металлов, измельчение твердых оксидов, после чего осуществляют непрерывную круговую очистку полученного волокна от измельченных оксидов металлов в камере волокноосаждения, в результате чего получают волокно длиною до 25 см, диаметром 4-7 мк, с содержанием твердых оксидов металлов не более 4 мас.%. В качестве волокнообразующего материала используют золу, шлаки, отходы горнодобывающей промышленности, в том числе базальтовую шихту и их сочетания.

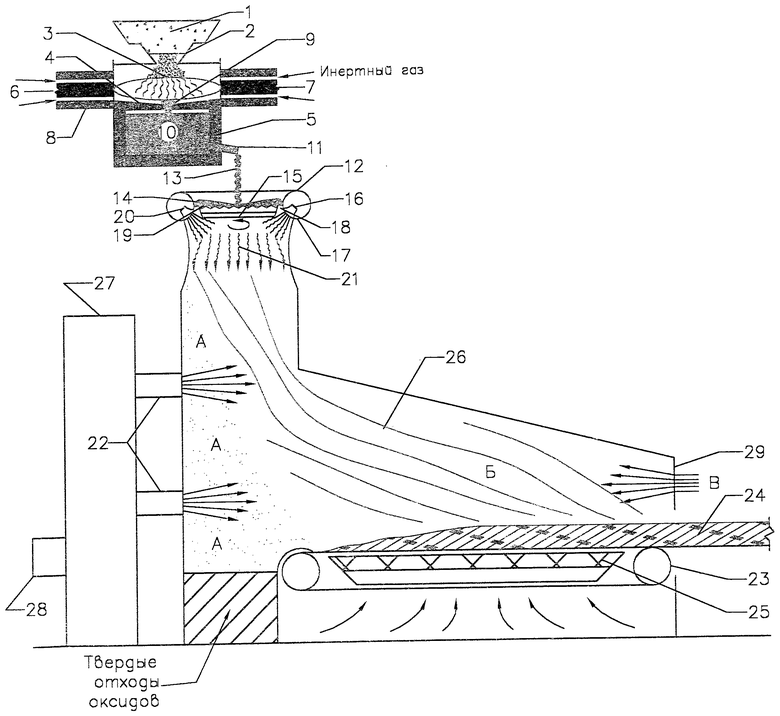

Задача решается также устройством для получения минерального волокна, состоящим из бункера 1 с конусообразным створом 2, плазменного реактора 5, содержащего угольные электроды (катод 6 и анод 7), которые находятся вне зоны плавления и расположены в охлаждаемых армированных огнеупором втулках 8, водоохлаждаемого поддона 4 с отверстием 9 для перетекания расплава в аккумуляторный объем 10 со сливным лотком 11; аэродинамической системы 12, состоящей из вращающегося диска с насечками 14, закрепленного на тарели 15, кругового тора 17, по периметру которого расположены сопла Лаваля 16; камеры волокноосаждения 26, состоящей из соплового аппарата 21, расположенного в ее верхней части, двух диффузоров 22, сетчатого конвейера 23 с устройством отсоса твердых частиц 25 и приточного окна 29.

На фиг.1 представлена технологическая схема реализации заявляемого способа и работа предлагаемого устройства.

Пример 1.

Из расходного заполняющего бункера 1 базальтовую шихту постоянно подают по конусообразному створу 2 в межэлектродное пространство 3 охлаждаемого плавильного поддона 4 плазменного реактора 5. Низкотемпературная плазма (до 4000oС) образуется при подаче от источника питания через магнитопровод энергии (сила регулируемого тока до 500 а, напряжение до 500 в) на угольные электроды 6 (катод) и 7 (анод). Угольные электроды охлаждают в специальных армированных огнеупором втулках 8, через которые подают инертный газ (показано стрелками) в зону плавления. Механизмы подачи электродов (не показан на фиг.1) имеют обратную связь по току и напряжению и через следящую систему управляющего комплекса производят встречные движения до расчетных параметров в источнике питания. Розжиг дуги осуществляют с помощью графита, или пересыпанной графитом шихты, или сближением электродов. Постоянно поступающая шихта плавится и перетекает по отверстию 9 в нижней части поддона 4 в аккумуляторный объем 10 плазменного реактора 5 (назначение аккумуляторного объема 10 - обеспечение корректировки температуры расплава с точностью до ±10oС), откуда по сливному лотку 11 расплав самотеком (сливом) поступает в центральную часть аэродинамического устройства раздува 12. Расплав сливается на быстровращающийся (6000 об/мин) жаропрочный диск (при температуре 700oС) с насечками 14 тарели 15. Вращающийся диск 14 совместно с тарелью 15 и расчетными обводами кругового тора 17 образует динамичное кольцо 18 по типу сопла Лаваля, через которое эжектируется первичный раздув 19 за счет истечения сжатого воздуха (до 200 м/сек) из сопел 20, радиально расположенных по периметру тора 17 с заданным углом атаки. Динамично эжектируемый первичный расплав 19 через сопло 18 подвергается интенсивному дроблению и измельчению образовавшихся в нем твердых включений различных оксидов металлов в межсопловых 20 пространствах по периметру тора 17. Далее раздув со скоростями более 220 м/сек сепарируется в сопловом аппарате 21 на твердые частицы, поступающие в зону А, и базальтовое волокно, отклоняющееся в зону Б за счет расчетных движений воздуха из зоны В и диффузоров 22 и движущееся на сетчатый конвейер 23 с дальнейшим формированием базальтового ковра 24 за счет разряжения под сеткой конвейера, создаваемого дымососом и специальным устройством 25 для непрерывного отсоса твердых включений. Аэродинамические тракты и осадители камеры волокноосаждения 26 окончательно формируют качественный базальтовый ковер.

Расчетные и регулируемые воздушные потоки из соплового аппарата 21, диффузоров 22 и приточного окна 29 с аэродинамическими трактами постоянно осаждают твердые частицы оксидов металлов в нескольких специально устроенных осадителях (не показаны на фиг.1).

При указанной круговой очистке волокон содержание твердых включений обеспечивается оптимальным режимом работы всей аэродинамической системы раздува и очистки, в т.ч. за счет регулируемых заслонок дутьевого вентилятора и приточного окна 29. Объем выброса 24 загрязненного воздуха направляется из стояка 27 в воздуховод 28 и далее в соответствующие фильтры очистки воздуха (не показано на фиг.1).

Аэродинамическое устройство раздува 12, системы аэродинамических трактов, осаждающая и улавливающая камеры волокноосаждения в расчетном штатном режиме всего комплекса регулируются и работают на обеспечение высокого качества волокон и оптимальной производительности установки в целом. Весь приведенный технологический процесс получения базальтового волокна полностью автоматизирован с помощью управляющего комплекса и точечных видеокамер, расположенных в труднодоступных местах. В результате получают базальтовое волокно длиною до 25 см, диаметром 4-7 мк, с содержанием твердых оксидов металлов не более 4 мас.%. При этом энергозатраты на расплав 1 кг шихты не превышают 1 квт.

Пример 2.

Аналогично примеру 1, но расплав базальтовой шихты получают методом омического сопротивления без использования аккумуляторного объема. Из расходного заполняющего бункера 1 базальтовую шихту дозировано подают по конусообразному створу 2 в межэлектродное пространство 3, в которое подают электроды 6,7 с последующим зажиганием дуги между угольными электродами посредством введения графитовой дорожки. Шихта плавится и по отверстию 9 в нижней части поддона 4 самотеком (сливом) поступает в центральную часть аэродинамического устройства раздува 12. Далее, способ осуществляется как в примере 1.

Пример 3.

Аналогично примеру 1, но вместо базальтовой шихты используют смесь стеклообразующих материалов - бой стекла, песок. При этом получают стекловолокно с длиной волокон до 25 см.

Пример 4.

Аналогично примеру 1, но вместо базальтовой шихты используют отходы доменного производства и теплоэлектросистем (шлак). При этом получают минеральное волокно - шлаковату.

Таким образом, новое качество получаемого по предлагаемому способу минерального волокна позволяет значительно расширить спектр его применения во многих областях хозяйства.

Модульные, пожаро- и взрывобезопасные компактные и экологически чистые установки для получения минерального волокна по предлагаемому способу производительностью 1500, 3000, 4500 и 6000 т/год можно разместить в существующих производственных зданиях с высотой не более 7,2 м и площадями 400-2000 м2, снабженными соответствующими коммуникациями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2003 |

|

RU2236387C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ ОБЪЕМНЫМ ОМИЧЕСКИМ НАГРЕВОМ | 2004 |

|

RU2281923C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2004 |

|

RU2278832C2 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2003 |

|

RU2261231C2 |

| УСТРОЙСТВО ДЛЯ СЛИВА МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2278831C2 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

Изобретение относится к способам получения минеральных волокон, в том числе базальтового волокна, которое находит широкое применение в машиностроении, текстильной, химической, аэрокосмической промышленности, стройиндустрии и других областях хозяйства. Изобретение решает задачу создания высокоэффективного и энергосберегающего способа получения минерального волокна с высокими эксплуатационными параметрами и устройства для его осуществления. Способ получения минерального волокна заключается в непрерывной подаче шихты в стабилизированный объем плазменного реактора с температурой плазмы до 4000oС, с последующим перетеканием образовавшегося расплава по водоохлаждаемому поддону в аккумуляторный объем (вариант 1), либо в дозированной подаче шихты в плавильный объем реактора с зажиганием дуги между угольными электродами посредством введения графитовой дорожки (вариант 2). Далее расплав поступает в аэродинамическую систему сопел Лаваля, где происходит его раздув, первичное расслоение на волокно и твердые оксиды металлов, измельчение твердых оксидов. После этого осуществляют непрерывную круговую очистку полученного минерального волокна от измельченных оксидов металлов в камере волокноосаждения, в результате чего получают волокно длиною до 25 см, диаметром 4-7 мкм, с содержанием твердых оксидов металлов не более 4 мас.%. Устройство для получения минерального волокна содержит аэродинамическую систему, состоящую из вращающегося с насечками, закрепленного на тарели, кругового диска, по периметру которого расположены сопла Лаваля. 3 с.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА ПЛАЗМЕННЫМ НАГРЕВОМ | 1993 |

|

RU2060977C1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

| Камера волокноосаждения | 1971 |

|

SU444738A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТНОГО ОТКЛЮЧЕНИЯ ТИРИСТОРНОГО ПРЕОБРАЗОВАТЕЛЯ ПРИ ОБРЫВЕ СИЛОВОЙ ЦЕПИ | 1992 |

|

RU2117373C1 |

| DE 3113388 A, 27.10.1982. | |||

Авторы

Даты

2003-08-27—Публикация

2002-09-09—Подача