Область изобретения

Предлагаемое изобретение касается способа изготовления углеродных блоков с высокой стойкостью к тепловым ударам, в частности анодов, предназначенных для производства алюминия путем огневого электролиза глинозема, растворенного в ванне расплавленного криолита, в соответствии со способом Холла-Эру (Hall-Heroult).

Уровень техники

Углеродные изделия обычно изготавливают при помощи промышленных способов, включающих операцию смешивания связующего (например, типа смолы) и углеродных материалов (например, типа кокса), операцию горячего формования полученной смеси и операцию обжига "сырых" продуктов. Связующее и углеродные материалы смешиваются в порошкообразной форме, то есть в виде материалов, измельченных до определенного гранулометрического состава. На практике операция смешивания осуществляется с использованием нескольких так называемых промышленных гранулометрических фракций углеродных материалов, располагающихся в различных загрузочных бункерах, и смолы.

Во многих случаях промышленного применения, в частности в области электрометаллургии, обожженные углеродные материалы должны обладать в дополнение к свойствам хорошей теплопроводности и электропроводности высокой стойкостью к тепловым ударам.

В частности, в случае производства алюминия путем электролиза глинозема в ванне расплавленного криолита углеродные аноды представляют собой расходуемые изделия, которые заменяют прямо в электролизере по мере их расходования в результате сгорания. Обычно современный электролизный завод, производящий, например, 240000 т алюминия в год, расходует за тот же промежуток времени 150000 анодов, причем вес одного такого анода составляет примерно одну тонну.

Однако в процессе выполнения операций замены использованных анодов на новые предварительно обожженные прессованные аноды эти новые аноды, которые в обычном состоянии находятся при температуре, близкой к нормальной температуре окружающей среды, вводятся в ванну расплавленного электролита, который поддерживается при температуре, близкой к 950°С. Тепловой удар, возникающий вследствие резкого повышения температуры, может вызвать растрескивание и даже разрушение анодов. В целом ухудшение качества анодов, связанное с тепловым ударом, выражается в появлении и распространении трещин, что быстро приводит к снижению производства металла или к нестабильностям процесса электролиза вследствие падения в электролизную ванну кусков углерода, оторвавшихся от растрескавшихся анодов.

Дополнительные эксплуатационные расходы, возникающие вследствие недостаточной стойкости к тепловому удару, быстро возрастают с увеличением коэффициента забракованных анодов, растрескавшихся в результате теплового удара. Поэтому весьма важно иметь уверенность в удовлетворительной стойкости анодов по отношению к тепловому удару перед их использованием. Коэффициент брака на уровне менее 1% рассматривается как удовлетворительный, однако, быстро становится неприемлемым уже в случае, когда он начинает превышать 2%.

Во французской патентной заявке FR 2740771 (эквивалентной канадской патентной заявке СА 2192707, а также австралийской патентной заявке AU 12415/97) описан способ изготовления углеродных блоков, в частности анодов, с высокой стойкостью к тепловому удару. Этот способ последовательно содержит регулирование гранулометрического состава углеродного агрегата путем измельчения и гранулометрической сортировки, смешивание при температуре, обычно находящейся в диапазоне от 130°С до 180°С, измельченного агрегата с предварительно определенным количеством связующего на основе смолы для формирования однородной пасты, уплотнение путем прессования, формование этой пасты для получения углеродного блока в сыром состоянии и, наконец, обжиг углеродного блока при температуре, обычно превышающей 900°С.

Регулирование гранулометрического состава агрегата осуществляется по трем фракциям: ультрадисперсная (UF) - для частиц диаметром менее 30 мкм, песчаная (S) - для частиц диаметром в диапазоне от 30 мкм до 300 мкм и зернистая (Gr) - для частиц, диаметр которых превышает 300 мкм. Весовое соотношение фракций Gr и S подбирается таким образом, чтобы величина отношения Gr/S превышала 4. Этот способ позволяет весьма существенно уменьшить коэффициент углеродных блоков, забракованных в результате растрескивания, являющегося следствием теплового удара.

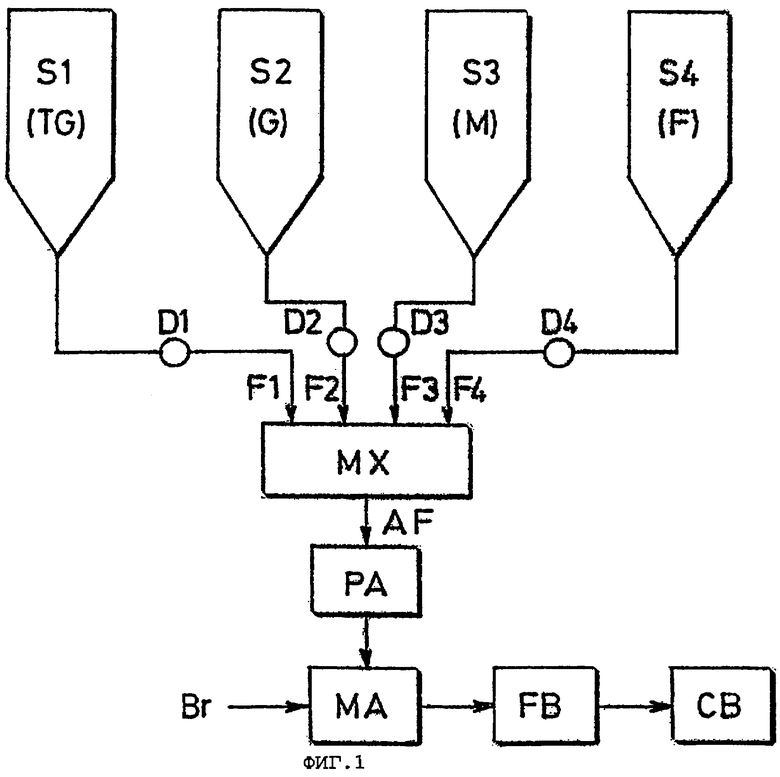

Как указано в патентной заявке FR 2740771, эти три фракции получаются на практике в результате смешивания нескольких промышленных гранулометрических фракций сухого материала, поступающих из различных бункеров (число таких бункеров обычно составляет от 3 до 5). Например, как это схематически показано на фиг.1, в этой патентной заявке описано использование четырех промышленных фракций, а именно:

- TG (очень крупная), сформированная возвращенными в технологический цикл зернами, диаметр которых заключен в диапазоне от 1,5 мм до 15 мм, и полученная в результате измельчения отходов, присущих данному производству, например, типа остатков использованных анодов;

- G (крупная), сформированная зернами кокса, диаметр которых заключен в диапазоне от 1,5 мм до 5 мм, и образованная верхней гранулометрической частью зерен кокса после их просеивания через ячейки диаметром 1,5 мм;

- М (средняя), сформированная зернами кокса и зернами материала, возвращенного в технологический цикл, диаметр которых не превышает 1,5 мм, и образованная гранулометрическими фракциями менее 1,5 мм из зерен кокса и зерен возвращенных в технологический цикл материалов;

- F (дисперсная), сформированная мелочью с диаметром зерен менее 0,2 мм и образованная измельченной средней фракцией М. Эта тонкая фракция или мелочь должна содержать достаточную долю ультрадисперсной фракции UF, диаметр зерен которой имеет величину менее 0,03 мм.

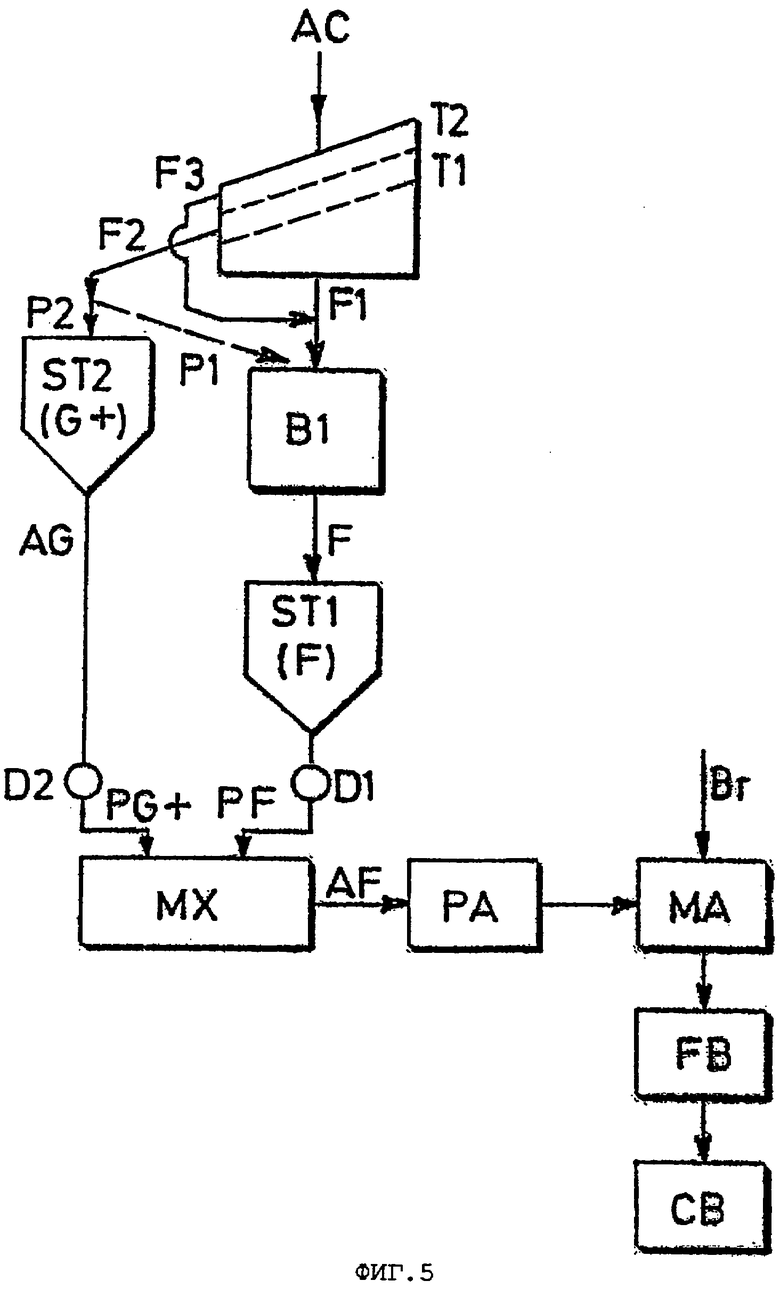

Эти гранулометрические фракции, теоретическая и промышленная, перекрывают друг друга в соответствии с известной диаграммой. Так, например, крупное зерно Gr приносится фракциями TG, G и частично М; песок S и ультратонкие частицы UF приносятся частью фракций М и F. Точные доли каждой фракции (F1, F2, F3, F4) должны быть смешаны так, чтобы получить конечный углеродный агрегат AF, имеющий требуемый окончательный гранулометрический состав. Эти доли регулируются при помощи дозаторов (D1, D2, D3, D4), соединенных с бункерами (S1, S2, S3, S4), содержащими различные гранулометрические фракции. Полученная таким образом порошкообразная смесь (AF) затем обычно подвергается предварительному нагреву (этап РА), после чего смешивается со связующим на основе смолы (Br) в смесителе (этап МА), далее подвергается формованию (этап FB) и обжигается при высокой температуре (этап СВ).

Этот способ является относительно сложным и требует строгого и точного управления запасами первичного материала, потоками сухого материала и резервами бункеров, а также, в случае необходимости, осуществления промежуточного измельчения материала, поступающего из некоторых бункеров.

Заявитель сделал попытку найти способ промышленного изготовления углеродных блоков больших размеров (то есть таких блоков, объем которых обычно превышает 0,2 м3), имеющих высокую стойкость к тепловому удару, который позволяет устранить недостатки существующего уровня техники в данной области. В частности, он сделал попытку найти средства для уменьшения требуемых габаритных размеров и стоимости технологических установок, а также для упрощения способа изготовления и технологических операций управления запасами и потоками материалов.

Раскрытие изобретения

Способ изготовления углеродных блоков, в частности анодов, в соответствии с предлагаемым изобретением включает в себя обеспечение исходного углеродного агрегата АС, регулирование гранулометрического состава этого углеродного агрегата АС таким образом, чтобы получить конечный углеродный агрегат AF с определенным гранулометрическим составом Gf, горячее смешивание МА конечного углеродного агрегата AF с определенным количеством связующего Br на основе смолы для формирования однородной пасты, этап FB формования по меньшей мере одного "сырого" углеродного блока из этой пасты и этап СВ обжига одного или нескольких сырых углеродных блоков, и отличается тем, что упомянутое регулирование содержит:

а - разделение исходного углеродного агрегата АС на первую фракцию F1, имеющую гранулометрический состав G- и образованную зернами, размеры которых меньше X, и вторую фракцию F2, имеющую гранулометрический состав G+ и образованную зернами, размеры которых равны или превышают X, где величина Х заключена в диапазоне от 0,2 мм до 2 мм и предпочтительно в диапазоне от 0,3 мм до 1 мм, причем упомянутый углеродный агрегат АС предпочтительно содержит кальцинированный нефтяной кокс, в котором содержание частиц с размерами менее 0,3 мм не превышает 35%;

b - измельчение В1 первой фракции F1 и части Р1 второй фракции F2, называемой "отведенной частью Р1", таким образом, чтобы получить порошок F, содержащий контролируемую долю PUF ультрадисперсных зерен, так называемых UF, то есть зерен, размеры которых меньше 30 мкм;

с - смешивание MX оставшейся части Р2 фракции F2 и упомянутого порошка F в пропорциях, которые позволяют получить углеродные блоки, гранулометрический состав Gf которых в "сыром" состоянии является таким, что соотношение "Gr/S" между фракцией PGr зерен с размерами более 0,3 мм и фракцией PS зерен с размерами от 30 мкм до 0,3 мм по меньшей мере равно 4 и плотность которых после обжига является достаточно высокой, то есть предпочтительным образом превышает 1,55 г/см3, а еще более предпочтительным образом превышает 1,6 г/см3.

Наличие ультрадисперсных зерен позволяет повысить плотность углеродных блоков. Доля PUF ультрадисперсных зерен в порошке F представляет собой параметр способа в соответствии с предлагаемым изобретением, который эмпирическим путем регулируется таким образом, чтобы получить как можно более высокую плотность. Эта доля PUF обычно превышает 70%, предпочтительно превышает 80%, а еще более предпочтительным образом превышает 90%.

Заявитель неожиданным образом установил, что оказывается возможным получить соотношение PGr/PS (также называемое соотношением "Gr/S"), способное обеспечить достаточно высокую стойкость к тепловому удару без использования сложных способов, сложившихся в существующем уровне техники в данной области. В частности, в соответствии с предлагаемым изобретением смешивание MX углеродных материалов осуществляется на основе только двух источников порошкообразных углеродных материалов, а именно Р2 и F. Способ в соответствии с предлагаемым изобретением позволяет также одновременно и достаточно простым образом отрегулировать соотношение Gr/S и плотность изготавливаемых анодов.

Углеродные агрегаты АС, которые служат исходным материалом для способа в соответствии с предлагаемым изобретением и которые предпочтительно являются практически любыми (произвольными) агрегатами, могут содержать значительные доли зерен с размерами менее 0,3 мм. Действительно, операция разделения исходного углеродного агрегата АС на две фракции и операция измельчения первой из этих фракций позволяют существенно повысить соотношение Gr/S даже при использовании кокса, для которого содержание зерен с размерами менее 0,3 мм достигает 35%. Однако для того чтобы получить соотношение Gr/S, величина которого превышает 4, предпочтительно использовать углеродные агрегаты, в которых доля зерен с размерами менее 0,3 мм составляет менее 15% и даже менее 10%.

Исходный углеродный агрегат АС может быть образован углеродными агрегатами, поступающими из нескольких источников. В частности, исходный углеродный агрегат АС может содержать определенную долю возвращаемых в технологический цикл углеродных материалов R. Так, например, в алюминиевой промышленности по экономическим и техническим соображениям благоприятным является добавление возвращаемых в технологический цикл углеродных материалов в пропорции, доходящей до 40%, и представленных, в частности, в виде уже использованных анодов или анодов, забракованных перед обжигом или после него. Преимущество этих материалов также заключается в том, что они обычно содержат значительную долю крупных или очень крупных зерен по отношению к песчаным зернам или дисперсным зернам. Итак, в данном случае исходный углеродный агрегат АС типичным образом может представлять собой смесь кальцинированного нефтяного кокса С любой марки и меньшей части возвращаемых в технологический цикл углеродных материалов R.

Краткое описание чертежей

Предлагаемое изобретение будет лучше понято из приведенного ниже подробного описания примеров его реализации, где даются ссылки на приведенные в приложении фигуры, среди которых:

Фиг.1 схематически иллюстрирует часть способа изготовления углеродных блоков в соответствии с существующим уровнем техники, в котором сухой исходный материал загружается в различные бункеры в зависимости от его химического и гранулометрического состава.

Фиг.2 схематически иллюстрирует способ в соответствии с предлагаемым изобретением.

Фиг.3-6 схематически иллюстрируют предпочтительные варианты реализации способа по данному изобретению.

Подробное описание изобретения

В соответствии со способом по данному изобретению, схематически проиллюстрированным на фиг.2, исходный углеродный агрегат АС подвергают разделению при помощи по меньшей мере одного средства разделения Т1 на первую фракцию F1, имеющую гранулометрический состав G-, и вторую фракцию F2, имеющую гранулометрический состав G+. Это средство разделения обычно представляет собой сито (грохот) или вентилируемый динамический сепаратор.

Отведенную часть Р1 регулируют согласно гранулометрическому составу исходного углеродного агрегата АС. Предпочтительным образом эта часть такова, что измельчению подвергают лишь небольшую часть фракции F2, то есть небольшая часть Р1 из фракции F2 отводится для того, чтобы быть измельченной вместе с фракцией F1. Эта часть Р1 составляет предпочтительным образом менее 20% и обычно заключена в диапазоне от 1% до 10%.

Фракция F1 и отведенная часть Р1 фракции F2 затем вместе подвергаются измельчению в по меньшей мере одном средстве измельчения В1 таким образом, чтобы получить порошок F, содержащий контролируемую долю PUF ультратонких зерен, то есть зерен с размерами менее 30 мкм. Для того чтобы получить заданный расход DF порошка F при любом гранулометрическом составе исходного углеродного агрегата АС, отведенная часть Р1 может регулироваться таким образом, чтобы этот расход DF порошка F, выходящего из средства измельчения В1, оставался по существу постоянным. Расход DF может быть выражен соотношением: DF2×Р1+DF1, где DF2 и DF1 представляют собой соответственно расходы фракций F1 и F2. На практике части Р1 и Р2 могут регулироваться таким образом, чтобы поддерживать по существу постоянным расход DF. Это регулирование может быть осуществлено, исходя из уровней заполнения буферных бункеров ST1 и ST2.

Средство измельчения В1 обычно представляет собой шаровую мельницу, снабженную, в случае необходимости, контуром рециркуляции, содержащим вентилируемый динамический сепаратор, позволяющий отрегулировать гранулометрический состав и долю PUF.

Оставшаяся часть Р2 фракции F2 (называемая также "грубым агрегатом" AG) и порошок F затем дозируются и комбинируются друг с другом для воссоздания углеродного агрегата AF (этап MX). Эта оставшаяся часть и порошок F смешиваются соответственно в долях PG+ и PF, которые позволяют получить "сырые" углеродные блоки с таким гранулометрическим составом Gf, чтобы соотношение между долей PGr зерен с размерами более 0,3 мм и долей PS зерен с размерами от 30 мкм до 0,3 мм было по меньшей мере равно 4, а также получить обожженные углеродные блоки с высокой плотностью, то есть с плотностью, предпочтительно превышающей 1,55 г/см3, а еще более предпочтительно превышающей 1,60 г/см3. Соотношение Gr/S по меньшей мере равно 4, предпочтительно превышает 10, а еще более предпочтительно превышает 15.

Для того чтобы облегчить смешивание конечного углеродного агрегата со связующим, этот конечный агрегат обычно подвергается предварительному нагреву (этап PA). На практике предпочтительно осуществлять смешивание MX и предварительный нагрев РА в одном и том же устройстве, которое обычно представляет собой шнек предварительного нагрева с теплонесущей текучей средой. Дозирование промежуточных агрегатов AG и F может быть выполнено при помощи дозаторов D1 и D2, установленных обычно на входе устройства. Эти дозаторы, которые обычно представляют собой шнековые или ленточные дозаторы, позволяют отрегулировать расход промежуточных агрегатов и, следовательно, доли PG+ и PF этих агрегатов. Доля PF определяет долю PUF ультрадисперсных зерен, которая в значительной степени обусловливает плотность обожженных углеродных блоков.

Конечный углеродный агрегат смешивается со связующим Br на основе смолы и размешивается в горячем состоянии для получения однородной пасты (этап МА). Обычно этот этап реализуется в смесителе, например, в смесителе типа Buss® или Eirich®. Температура, при которой происходит перемешивание, предпочтительно заключена в диапазоне от 130°С до 220°С и обычно находится в диапазоне от 170°С до 190°С. После перемешивания следует этап FB формования полученной пасты для получения одного или более углеродных блоков в "сыром" состоянии. Это формование может быть реализовано при помощи виброуплотнительного устройства или пресса. Этап формования предпочтительным образом содержит операцию уплотнения путем компактирования пасты. Отформованные таким образом "сырые" углеродные блоки затем подвергаются обжигу при температуре, обычно превышающей 900°С, в печи, которая обычно представляет собой вращающуюся печь (этап СВ).

Предпочтительно накапливать оставшуюся часть Р2 и порошок F в буферных резервных емкостях типа бункеров, обозначенных соответственно ST2 и ST1. Это буферное накопление позволяет наилучшим образом управлять потоком углеродных материалов.

В предпочтительном варианте реализации предлагаемого изобретения, схематически проиллюстрированном на фиг.3, исходный углеродный агрегат АС подвергается предварительной обработке D, имеющей целью устранить зерна, размеры которых превышают некоторую предварительно определенную величину (или порог допуска) Y, предпочтительно составляющую 20 мм, а еще более предпочтительно равную 30 мм. Эта операция позволяет, в частности, исключить повреждение некоторых типов смесителей на последующих этапах осуществления данного способа и/или лучше контролировать прохождение материала через сита, шнеки, вибраторы или желоба, служащие для транспортировки гранулированных материалов.

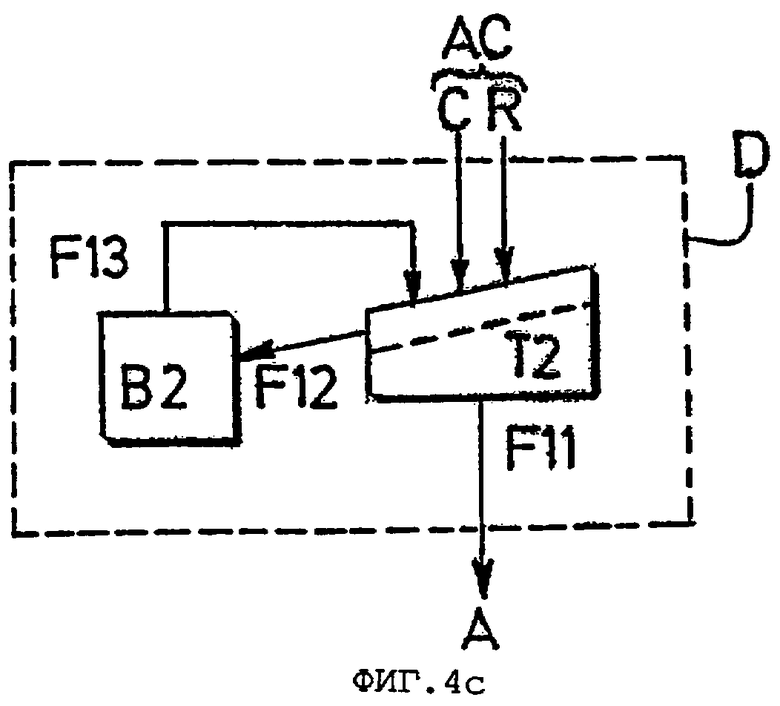

Как это схематически проиллюстрировано на фиг.4а-4с, предварительная обработка D предпочтительно содержит операцию измельчения В2 и, в случае необходимости, операцию разделения Т2 исходного углеродного агрегата на фракцию F11, содержащую только зерна с размерами меньше порога допуска Y, и фракцию F12, образованную зернами, размеры которых равны или превышают этот порог допуска. Операция разделения Т2, которая в данном случае относится к зернам с размерами, превышающими порог допуска Y, позволяет повысить эффективность и производительность измельчения В2. Средство измельчения В2 предпочтительно представляет собой вибрационную коническую мельницу Rhodax® фирмы FCB или валковую дробилку, что позволяет исключить необходимость операции разделения Т2 (см. фиг.4а).

В варианте реализации, схематически проиллюстрированном на фиг.4b, углеродный агрегат А, поступающий из этапа D и подвергающийся затем обработке по способу в соответствии с предлагаемым изобретением, образован измельченным агрегатом F13, поступающим из этапа измельчения В2, и, в случае необходимости, также фракцией F11. Предварительный этап D без операции разделения Т2 (см. фиг.4а) может быть реализован, например, при помощи дробилки сжатием или при помощи раздавливания слоя материала в открытом контуре, что позволяет эффективно измельчать очень крупные зерна без образования значительного количества песка, дисперсных и ультрадисперсных зерен, то есть без неприемлемого изменения соотношения между долями зерен Gr и зерен S.

В варианте реализации, схематически проиллюстрированном на фиг.4с, агрегат F13, поступающий из средства измельчения В2, снова подается в средство разделения Т2.

В соответствии с вариантом реализации предлагаемого изобретения, схематически проиллюстрированным на фиг.5, данный способ дополнительно содержит этап предварительного разделения Т2 исходного углеродного агрегата АС, который позволяет отделить зерна с размерами, превышающими порог допуска Y (поток F3), и смешивание этих зерен с фракцией F1 перед выполнением операции измельчения В1 фракции F1, или в процессе выполнения этой операции. На практике средство разделения Т2 может быть связано со средством разделения Т1 таким образом, чтобы извлечь зерна большого размера из исходного углеродного агрегата и направить их в средство измельчения В1. Преимущество этого варианта реализации состоит в удалении с меньшими издержками зерен с размерами, превышающими принятый порог допуска Y, поскольку в этом случае необходимо только одно средство разделения и только одно средство измельчения.

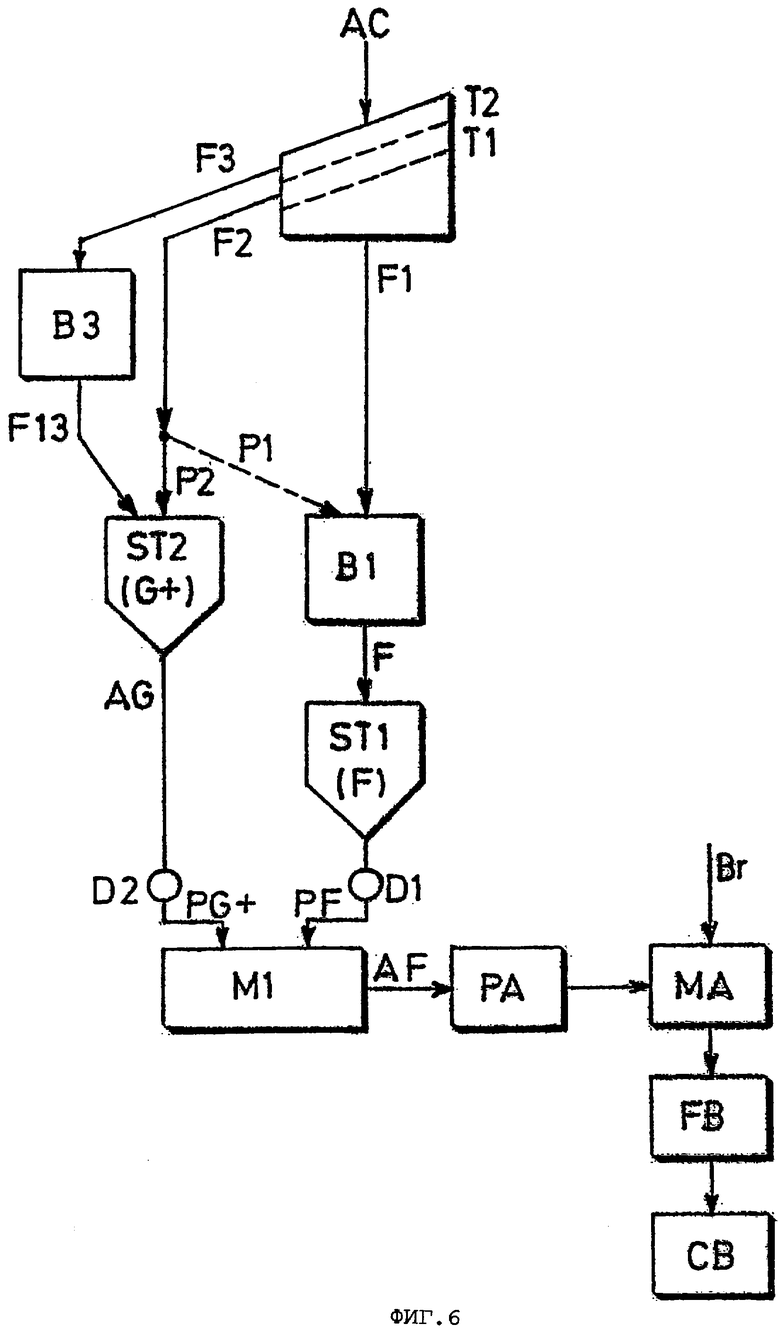

В соответствии с вариантом реализации предлагаемого изобретения, схематически проиллюстрированным на фиг.6, данный способ дополнительно содержит этап дополнительного разделения Т2 исходного углеродного агрегата АС, который позволяет отделить зерна с размерами, превышающими порог допуска Y (поток F3), обеспечить их измельчение В3 и смешивание полученного измельченного материала F13 с упомянутой выше второй частью Р2, имеющей гранулометрический состав G+. Средство измельчения ВЗ предпочтительно представляет собой дробилку с раздавливанием слоя материала. Преимущество этого варианта реализации заключается в использовании средства измельчения небольшой емкости, поскольку количество зерен с размерами, превышающими порог допуска Y, остается малым в исходном агрегате АС.

Преимущество этого варианта реализации состоит также в том, что он позволяет сгруппировать два средства разделения Т1 и Т2.

Способ в соответствии с предлагаемым изобретением предназначен, в частности, для изготовления углеродных анодов, используемых для производства алюминия, основанного на технологическом процессе Холла-Эру, что позволяет упростить этот технологический процесс в целом и уменьшить себестоимость продукции.

Углеродные аноды, изготовленные с использованием способа в соответствии с предлагаемым изобретением, могут быть благоприятным образом использованы в технологическом процессе производства первичного алюминия, основанном на способе электролиза Холла-Эру, благодаря высокой стойкости этих анодов к тепловому удару.

Примеры

Были проведены испытания с помощью способа в соответствии с предлагаемым изобретением по варианту реализации, схематически проиллюстрированному на фиг.3 и 4а. В качестве средства измельчения В2 использовалась мельница марки Rhodax®.

Использованный углеродный агрегат был образован смесью, состоящей из 70% любого кокса и 30% возвращенных в технологический цикл углеродных материалов. Эти возвращенные в технологический цикл углеродные материалы представляли собой использованные аноды электролизеров. Средний гранулометрический состав углеродного агрегата и его составляющих, полученный за период производства анодов для электролиза алюминия продолжительностью в одну неделю (что соответствует изготовлению примерно 3000 анодов), приведен в таблице 1.

Гранулометрический состав предварительно измельченного углеродного агрегата А, поступающего из этапа предварительной обработки D, также приведен в таблице 1. Он показывает, что этот этап позволил эффективно устранить зерна, размеры которых превышают 30 мм.

Затем предварительно измельченный углеродный агрегат А был разделен на две фракции F1 и F2 при помощи сита, снабженного сеткой с ячейками квадратной формы. Порог сортировки Х между двумя этими фракциями составлял 1 мм. В среднем 88% предварительно измельченного агрегата А прошло в сторону F2 и 12% этого агрегата прошло в сторону F1. Часть Р1 была равна 5%, и это означает, что фракция F1 и 5% фракции F2 были затем полностью измельчены в средстве измельчения В1, в качестве которого использовалась шаровая мельница таким образом, чтобы получить порошок мелочи F. Затем агрегат был воссоздан путем смешивания части Р2 (с гранулометрическим составом G+) и мелочи F в следующих пропорциях: PG+=84% от части Р2 (соответствующей 88% от А минус 5% от фракции F2, отведенные в мельницу В1) и PF=16% от F (соответствующей 12% от А плюс 5% от фракции F2). Гранулометрический состав фракций F2 и F1, мелочи F и воссозданного агрегата на уровне M1 приведен в таблице 2.

Углеродный агрегат АС, входящий в колонну приготовления пасты, то есть выше по ходу данного способа, имел таким образом соотношение Gr/S, определенно меньшее, чем соотношение Gr/S для воссозданного агрегата (а именно 8,3 по сравнению с 21,4). Этап предварительной обработки D (предварительное измельчение) позволил устранить крупные зерна, лишь в весьма незначительной степени уменьшая соотношение Gr/S (а именно от 8,3 на входе мельницы до 7,3 после предварительного размола).

Восстановленный углеродный агрегат смешивался с нефтяной смолой, затем производилось горячее размешивание смеси при помощи мешалки таким образом, чтобы получить однородную пасту. Затем эта паста подвергалась формованию таким образом, чтобы получить углеродные аноды в "сыром" состоянии, после чего эти отформованные аноды подвергались обжигу во вращающейся печи. Средняя геометрическая плотность после обжига анодов, полученных при использовании способа в соответствии с предлагаемым изобретением, составила 1,580 г/см3 со стандартным отклонением 0,015 г/см3.

Полученные таким образом аноды были использованы в электролизерах для производства алюминия по способу Холла-Эру. Ни один из изготовленных таким образом анодов не раскололся на части в результате теплового удара в тех электролизерах, в которых они были использованы.

ПРЕИМУЩЕСТВА ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

Простота предложенного способа позволяет ограничить стоимость капитальных вложений и технического обслуживания, а также уменьшить вероятность отказов благодаря уменьшению количества используемого механического и электромеханического оборудования. В частности, уменьшенное число дозаторов позволяет заметно снизить вероятность отказов оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСАДОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2378095C2 |

| СПОСОБ ПОДГОТОВКИ АНОДНОЙ МАССЫ ДЛЯ ФОРМИРОВАНИЯ СЫРЫХ АНОДОВ | 2013 |

|

RU2521178C1 |

| ИНЕРТНЫЙ АНОД, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В РАСПЛАВЛЕННЫХ СОЛЯХ, И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО АНОДА | 2004 |

|

RU2352690C2 |

| СУСПЕНЗИЯ АБРАЗИВНЫХ ЗЕРЕН | 2010 |

|

RU2529856C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 2003 |

|

RU2319792C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КОКСА ПО ПЛОТНОСТИ В СМЕСИЛЬНО-ПРЕССОВОМ ОТДЕЛЕНИИ | 2008 |

|

RU2458099C2 |

| ПРЕДШЕСТВЕННИК ПОКРЫТИЯ И СПОСОБ НАНЕСЕНИЯ НА ПОДЛОЖКУ ОГНЕУПОРНОГО СЛОЯ | 2002 |

|

RU2293797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНЕРТНОГО АНОДА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В РАСПЛАВЕ | 2004 |

|

RU2336369C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТОВ ИЗ МЕЛКОЗЕРНИСТОГО НОСИТЕЛЯ ЖЕЛЕЗА | 2009 |

|

RU2507275C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ УМЕНЬШЕНИЯ РАЗМЕРОВ КУСКОВОГО МАТЕРИАЛА, ИЗДЕЛИЕ ИЗ ПОЛУЧЕННОГО МАТЕРИАЛА | 1998 |

|

RU2218212C2 |

Предлагаемое изобретение касается способа изготовления углеродных блоков, в частности анодов, предназначенных для производства алюминия при помощи электролиза в соответствии со способом Холла-Эру (Hall-Heroult). Способ содержит регулирование гранулометрического состава углеродного агрегата, включающее разделение произвольного исходного углеродного агрегата АС на первую фракцию F1, образованную зернами, размеры которых меньше X, и вторую фракцию F2, образованную зернами, размеры которых равны или превышают X, где величина Х заключена в диапазоне от 0,2 мм до 2 мм. Первую фракцию F1 и часть Р1 второй фракции F2 измельчают таким образом, чтобы получить порошок F, содержащий контролируемую пропорцию ультрадисперсных зерен. Оставшуюся часть Р2 фракции F2 и упомянутый порошок F смешивают в пропорциях, которые позволяют получить сырые углеродные блоки с соотношением "Gr/S" между долей PGr зерен с размерами, превышающими 0,3 мм, и долей PS зерен, размеры которых заключены в диапазоне от 30 мкм до 0,3 мм, по меньшей мере равным 4. Для получения углеродных блоков осуществляют горячее смешивание конечного углеродного агрегата со связующим на основе смолы, полученную пасту формуют и обжигают. Плотность обожженных углеродных блоков составляет более 1,55 г/см3. Технический результат изобретения - упрощение способа производства углеродных блоков с повышенной стойкостью к тепловому удару. 1 н. и 16 з.п. ф-лы, 2 табл., 6 ил.

а) разделение исходного углеродного агрегата АС на первую фракцию F1, имеющую гранулометрический состав G- и образованную зернами, размеры которых меньше X, и вторую фракцию F2, имеющую гранулометрический состав G+ и образованную зернами, размеры которых равны или превышают X, где Х составляет от 0,2 до 2 мм;

b) измельчение В1 первой фракции F1 и отводимой части Р1 второй фракции F2 таким образом, чтобы получить порошок F, содержащий контролируемую долю PUF ультра-дисперсных зерен UF, размеры которых меньше 30 мкм;

с) смешивание MX оставшейся части Р2 фракции F2 и упомянутого порошка F в пропорциях, которые позволяют получить углеродные блоки, гранулометрический состав Gf которых в сыром состоянии является таким, что отношение Gr/S между долей PGr зерен с размерами более 0,3 мм и долей PS зерен с размерами от 30 мкм до 0,3 мм, по меньшей мере, равно 4, причем исходный углеродный агрегат АС содержит кальцинированный нефтяной кокс, в котором содержание TS зерен с размерами менее 0,3 мм не превышает 35%, и при этом плотность углеродных блоков после обжига превышает 1,55 г/см3.

| FR 2740771 A, 06.08.1998.RU 2121989 C1, 20.11.1998.RU 2099443 C1, 20.12.1997.SU 1790136 A1, 27.06.1995. |

Авторы

Даты

2006-02-27—Публикация

2000-11-21—Подача