Область техники

Настоящее изобретение относится к производству алюминия электролизом в расплаве. В частности, оно относится к анодам, применяемым в этом производстве, и к способам, применяемым для их изготовления.

Предшествующий уровень техники

В промышленности металлический алюминий производят электролизом в расплаве, а именно: электролизом глинозема (оксида алюминия), растворенного в ванне на основе расплавленного криолита, называемой ванной электролита, в частности, при помощи хорошо известного способа Холла-Эру. Ванна электролита содержится в емкостях, называемых «электролизными ваннами», включающих в себя стальной кожух, который футерован изнутри огнеупорными и/или изоляционными материалами, и катодное устройство, расположенное на дне этой электролизной ванны. Аноды частично погружены в ванну электролита. Термином «электролизер» обычно называют комплекс, содержащий электролизную ванну и один или множество анодов.

Ток электролиза, который протекает в ванне электролита и слое жидкого алюминия через аноды и катодные элементы, вызывает реакции восстановления алюминия и позволяет также поддерживать ванну электролита при температуре, обычно составляющей примерно 950°С, за счет эффекта Джоуля. В электролизную ванну регулярно загружают глинозем с тем, чтобы компенсировать расход глинозема во время реакций электролиза.

В классической технологии аноды выполнены из углеродистого материала и расходуются за счет реакций восстановления алюминия. Обычно срок службы анода из углеродистого материала составляет от 2 до 3 недель.

Требования по охране окружающей среды и затраты, связанные с изготовлением и утилизацией анодов из углеродистого материала, заставляют производителей вести поиск путей изготовления анодов из нерасходуемых материалов, называемых «инертными анодами». Было предложено множество материалов, среди которых, в частности, фигурируют композиционные материалы, содержащие фазу, называемую «керамической», и металлическую фазу. Эти композиционные материалы известны под названием «кермет» (металлокерамика).

Некоторые керметы стали объектом многочисленных исследований, такие как керметы, керамическая фаза которых содержит смешанный оксид железа и никеля. Эти исследования проводились, в частности, на материалах-керметах, керамическая фаза которых содержит смешанную фазу оксида никеля (NiO) и феррита никеля (NiFe2O4), а металлическая фаза которых содержит, например, железо, никель или медь. В дальнейшем эти керметы стали называть «керметы NiO-NiFe2O4-M», где М обозначает металлическую фазу.

Как описано, например, в американских патентах US 4455211, US 4454015 и US 4582585, керметы NiO-NiFe2O4-M обычно получают при помощи способа, включающего в себя приготовление смеси порошков металла и порошков одного или более оксидов железа и никеля, прессование этой смеси для формования сырых (неспеченных) тел определенной формы и спекание этих сырых тел при температуре, находящейся в пределах от 900 до 1500°С. Исходные порошки оксида железа и никеля, как правило, представляют собой предварительно обожженную смесь оксида никеля (NiO) и оксида железа (как правило, Fe2O3 или Fe3O4).

В американском патенте US 4871438, выданном на имя «Batelle Memorial Institute», раскрыт способ изготовления, в котором упомянутый исходный порошок оксида представляет собой порошок NiO-NiFe2O4, а исходным металлическим порошком является смесь из 10-30% по массе порошка меди и 2-4% по массе никеля. Массовое отношение NiO к NiFe2O4 находится в пределах между 2:3 (≈0,67) и 3:2 (=1,5). Во время спекания медь и никель образуют сплав, температура плавления которого превышает температуру спекания, что позволяет избежать выпотевания металлической фазы («bleed out» в английской терминологии) и получать, таким образом, конечное количество металлической фазы, превышающее 17% по массе. Исходная смесь не содержит органического связующего. Спекание осуществляют в атмосфере аргона или азота, содержащей от 100 до 500 ч/млн кислорода.

В более позднем американском патенте US 5794112, выданном на имя «Aluminium Company of America», раскрыт способ получения кермета, в котором исходная смесь содержит металлический порошок, содержащий медь и/или серебро и от 2 до 10 частей по массе органического связующего, и в котором спекание осуществляют в контролируемой атмосфере аргона, содержащей от 5 до 3000 ч/млн кислорода.

Однако известные способы изготовления порождают проблемы при производстве деталей из кермета NiO-NiFe2O4-M, металлическая фаза М которого содержит медь и никель, в частности, при производстве крупногабаритных деталей (то есть деталей, минимальный размер которых - как правило, диаметр - превышает или равен примерно 20 см). Заявитель столкнулся с трудностями при регулировании и удовлетворительном управлении составом и относительным содержанием всех фаз кермета. Однако упомянутые состав и содержание влияют на эксплуатационные свойства кермета. Кроме того, удаление продуктов испарения и разложения связующего во время спекания в основном зависит от его природы, что делает способ очень чувствительным к выбору связующего, когда его содержание в исходной смеси является значительным (как в способе, раскрытом в патенте US 5794112). Кроме того, сочетание низкой теплопроводности и большого размера сырой детали приводит к остановке отвода газов испарения и разложения из-за закупоривания пор на поверхности. Детали могут также растрескиваться. Эти проблемы могут быть частично решены путем удлинения этапа удаления связующего, но такое решение существенно снижает производительность способа.

Поэтому заявитель поставил перед собой задачу найти такие решения, которые позволяют устранить недостатки известных способов изготовления.

Раскрытие изобретения

Объектом настоящего изобретения является способ изготовления инертного анода из кермета, при этом упомянутый кермет обозначается формулой «NiO-NiFe2O4-M» и содержит металлическую фазу М, содержащую медь и никель, и керамическую фазу С, называемую смешанной и содержащую по меньшей мере две разные фазы, а именно: фазу N, называемую «монооксидной никелевой фазой», и фазу S, называемую «шпинельной никелевой фазой» («никелевой шпинелью»).

Монооксидная никелевая фаза N обычно соответствует формуле NiO, которая может быть нестехиометрической и которая может, в случае необходимости, содержать другие элементы, отличные от никеля, такие как железо. Шпинельная никелевая фаза S обычно соответствует формуле NiFe2O4, которая может быть нестехиометрической и которая может, в случае необходимости, содержать другие элементы, отличные от никеля и железа.

Согласно изобретению способ изготовления инертного анода из кермета типа NiO-NiFe2O4-M, содержащего, по меньшей мере, монооксидную никелевую фазу N, шпинельную никелевую фазу S, содержащую железо и никель, и металлическую фазу М, содержащую медь и никель, отличается тем, что он включает в себя:

- приготовление исходной смеси, содержащей, по меньшей мере, предшественник монооксидной фазы N и шпинельной фазы S, предшественник металлической фазы М и органическое связующее, при этом содержание органического связующего в исходной смеси является низким, а именно - менее 2,0% по массе, и предшественник металлической фазы содержит металлический порошок, содержащий медь и никель;

- операцию формования этой смеси, как правило, прессованием или изостатическим прессованием, для получения сырого анода определенной формы;

- операцию спекания сырого анода при температуре, как правило, более 900°С и в контролируемой атмосфере, содержащей небольшое количество кислорода, а именно - как правило, менее 200 ч/млн О2.

Заявитель пришел к идее разделить физико-химические функции, выполняемые связующим и предшественником металлической фазы. В этом контексте он обнаружил, что обычно бывает достаточно использовать небольшое количество органического связующего для обеспечения сохранения формы (прочности) детали в начале спекания (то есть для существенного ограничения и даже предотвращения ее деформации) и что роль химического восстановителя упомянутого связующего может быть обеспечена за счет добавления металлического никеля в предшественник металлической фазы, который предпочтительно образован металлическими порошками.

Такое разделение двух функций - обеспечения механической прочности и управления составом металлической фазы - позволяет сократить количество связующего и, следовательно, снизить выделение токсичных летучих веществ при небольшом подводе кислорода, сократить продолжительность удаления связующего и ограничить опасности растрескивания и образования пористости, связанные с удалением связующего в газовой фазе и летучих продуктов разложения связующего в крупногабаритных деталях. Корректировка состава металлической фазы спеченного материала за счет добавления никеля позволяет не только избежать выпотевания металлической фазы во время спекания, но также лучше управлять локальной химией (химическим составом) керамической и металлической фаз. Корректировка состава металлической фазы согласно изобретению позволяет также обеспечить лучшую однородность микроструктуры кермета в крупногабаритных деталях.

Использование небольшого количества органического связующего позволяет повысить надежность способа в рамках промышленного производства анодов (и, в более общем случае, деталей, предназначенных для формирования анодов). В частности, оно позволяет снизить чувствительность способа к размерам спеченных деталей.

Спекание приводит к миграции части металлических элементов между различными фазами. Так, как правило, оксид никеля обогащается железом, феррит никеля становится нестехиометрическим, а металлическая фаза обогащается никелем и, необязательно, железом, как правило - в меньших пропорциях. Следовательно, полученный в результате спекания кермет может быть более точно выражен формулой Ni1-xFexO1±δ-NiyFe3-yO4±δ-M', где М' представляет собой сплав, включающий в себя исходный металл М, железо и никель (MFeNi). Тем не менее, для упрощения терминологии в дальнейшем фазы NiO (и, в более общем случае, - Ni1-xFexO) и NiFe2O4 (и, в более общем случае, - NiyFe3-yO4) будут обозначаться соответственно терминами «монооксидная фаза» и «шпинельная фаза». Кроме того, кермет будет просто обозначаться формулой «NiO-NiFe2O4-M», где NiO обозначает монооксидную фазу (N), NiFe2O4 обозначает шпинельную фазу (S), а М - металлическую фазу.

Инертные аноды согласно изобретению предназначены для производства алюминия электролизом в расплаве. В случае необходимости, их можно соединять, образуя анодные сборки, состоящие из множества отдельных анодов, такие как анодные блоки.

Настоящее изобретение станет более очевидным из нижеследующих прилагаемых фигур и подробного описания.

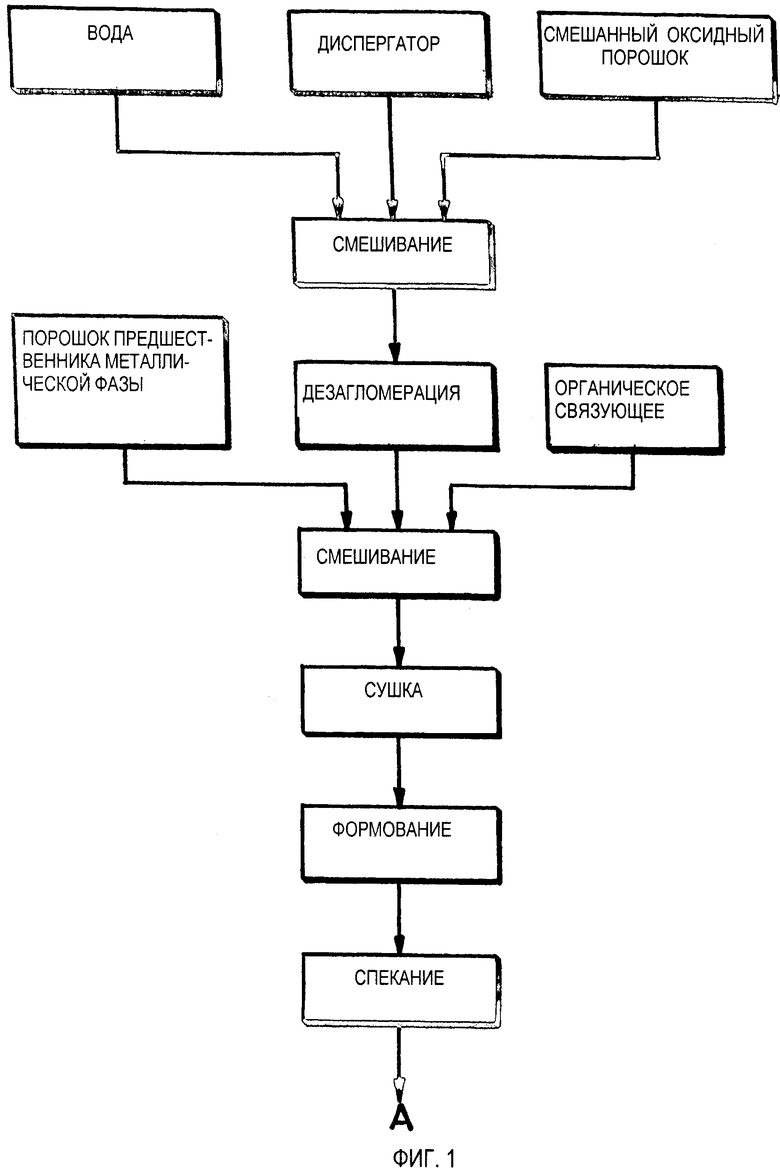

Фиг.1 показывает предпочтительный вариант осуществления способа изготовления по изобретению.

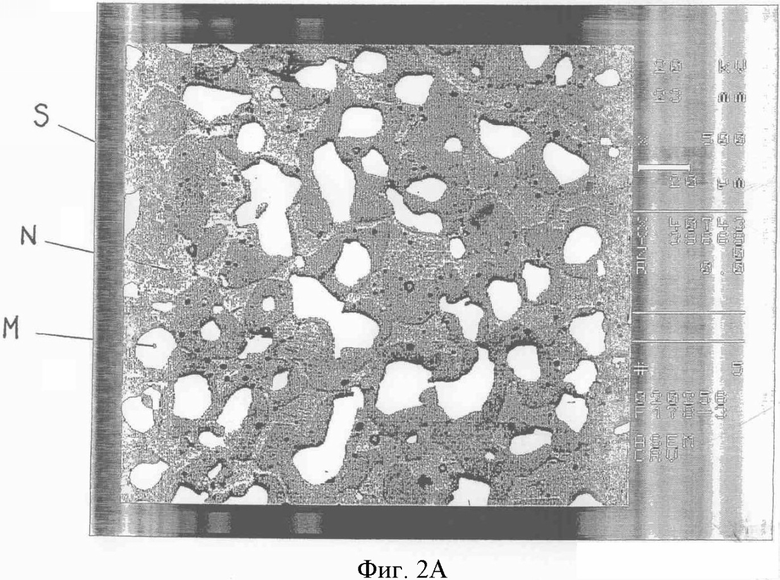

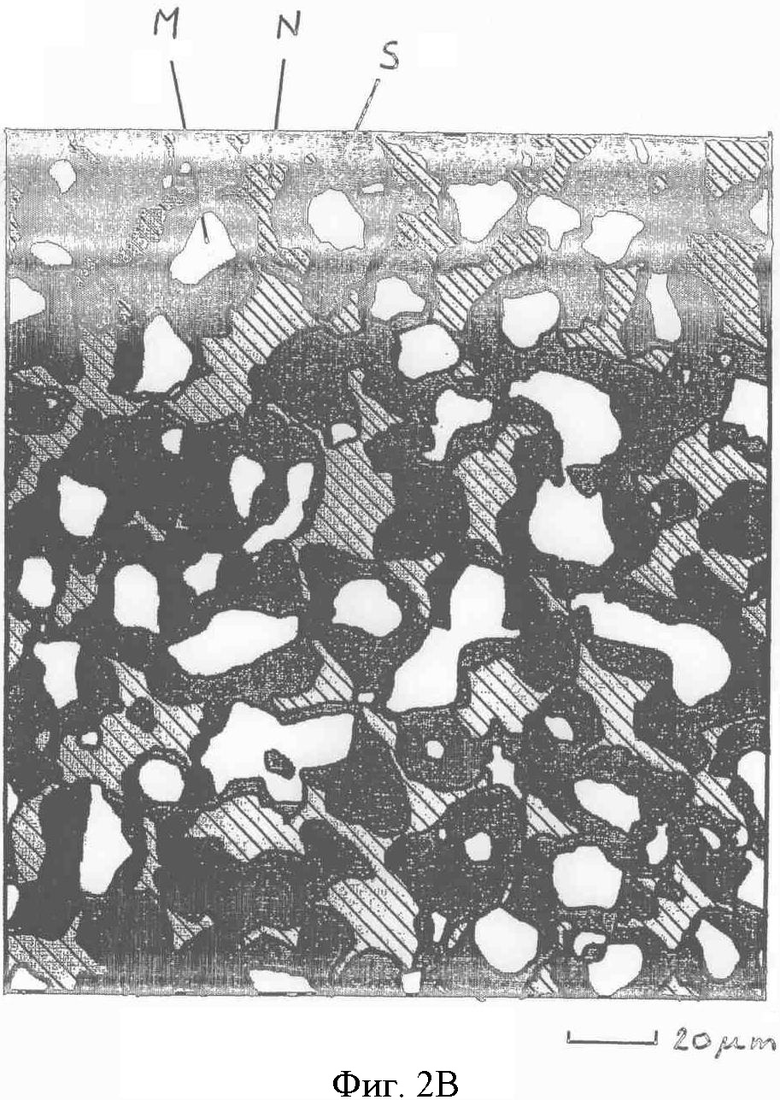

Фиг.2А представляет собой микрофотографию типового кермета, полученного способом изготовления по изобретению.

Фиг.2В представляет собой схематическую репродукцию микрофотографии, показанной на фиг.2А.

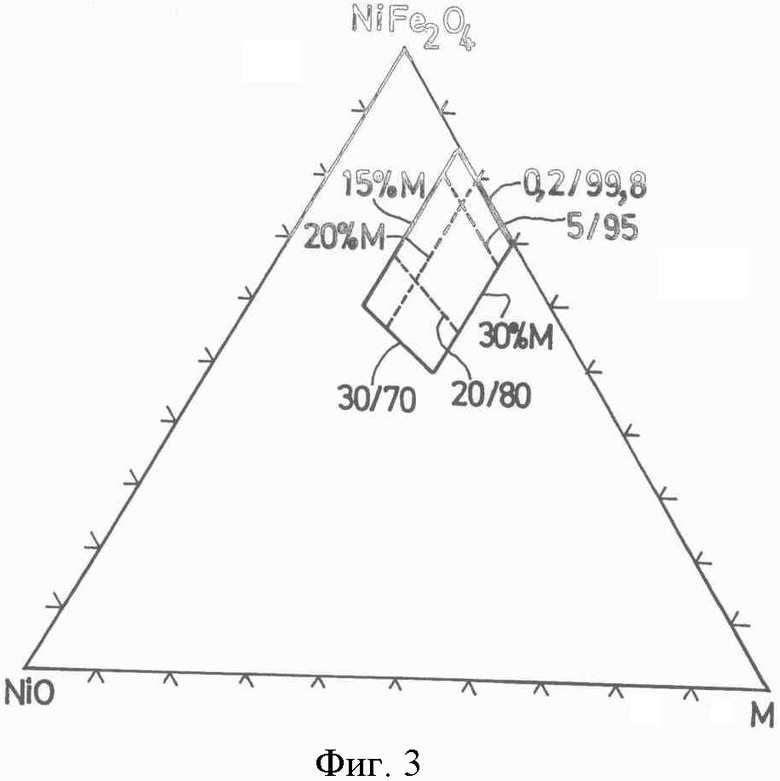

Фиг.3 представляет собой тройную диаграмму NiO/NiFe2O4/M, показывающую предпочтительные области исходного состава в предпочтительном варианте осуществления изобретения.

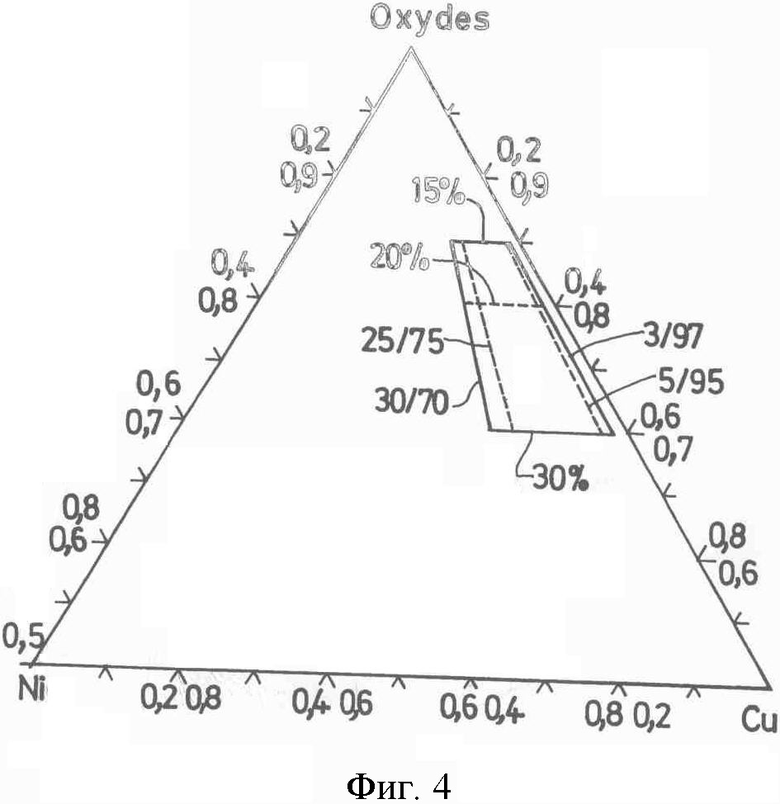

Фиг.4 представляет собой усеченную тройную диаграмму Ni/Cu/Оксиды, показывающую предпочтительные области исходного состава в предпочтительном варианте осуществления изобретения.

Металлический порошок, содержащий медь и никель, как правило, представляет собой смесь порошка металлической меди и порошка металлического никеля. Согласно изобретению можно также использовать металлический порошок, содержащий, полностью или частично, сплав меди и никеля. Предпочтительно, по меньшей мере 95% по массе частиц (зерен) упомянутого металлического порошка имеют размер от 3 до 10 мкм.

Содержание металлического порошка в исходной смеси предпочтительно превышает 15% по массе, а еще предпочтительнее - превышает 20% по массе. Это содержание предпочтительно составляет менее 35% по массе. Как правило, оно находится в пределах от 15% до 30% по массе, а еще чаще - от 20% до 25% по массе. Эти предпочтительные содержания показаны на тройной диаграмме на фиг.3 в случае, когда предшественником упомянутых монооксидной фазы N и шпинельной фазы S является оксид никеля NiO и феррит никеля NiFe2O4.

Содержание никеля в металлическом порошке предшественника металлической фазы (то есть во взятом количестве металлического порошка) предпочтительно превышает или равно 3% по массе, а еще предпочтительнее - находится в пределах от 3 до 30% по массе, а как правило - находится в пределах от 5 до 25% по массе. Эти предпочтительные содержания показаны на тройной диаграмме на фиг.4 в случае, когда предшественником металлической фазы являются никель и медь. Предпочтительные области содержаний Ni и Cu выражаются в виде отношения Ni/Cu (например, отношение 3/97 соответствует 3 мас.% Ni в металлическом порошке). Выражение «Оксиды» обозначает совокупность компонентов предшественника монооксидной фазы N и шпинельной фазы S; содержания М, приведенные на этой диаграмме, соответствуют разности между 100% и общим содержанием оксидов.

Исходная смесь может, в случае необходимости, также содержать по меньшей мере один элемент, способный ограничивать окисление металлической фазы кермета, такой как серебро. Этот элемент-противоокислитель обычно добавляют в виде порошка. Он может быть, в случае необходимости, добавлен в исходный металлический порошок. Упомянутый элемент-противоокислитель может необязательно находиться в окисленном виде, таком как оксид (например, Ag2O), который будет восстановлен во время спекания. Элементы-противоокислители, в металлическом или окисленном виде, могут быть добавлены на любом этапе приготовления исходной смеси.

Содержание органического связующего в исходной смеси предпочтительно находится в пределах от 0,5 до 1,5% по массе. Упомянутое связующее предпочтительно способно обеспечивать прочность сформованной детали в сыром виде. Согласно изобретению, нет необходимости в использовании органического связующего, обладающего свойствами химического восстановителя, так как функция восстановления окисленных фаз в основном выполняется металлическим порошком (или смесью металлических порошков), используемым(ой) в исходной смеси. Упомянутое связующее, как правило, представляет собой ПВС (поливиниловый спирт), но можно также представлять собой любое известное органическое или металлоорганическое связующее, такое как акриловые полимеры, полигликоли (такие как полиэтиленгликоль или ПЭГ), поливинилацетаты, полиизобутилены, поликарбонаты, полистиролы, полиакрилаты или стеараты (такие как стеариновая кислота или стеарат цинка).

Предшественником монооксидной и шпинельной фаз обычно является смесь оксидов или металлоорганических соединений, способных образовывать упомянутые фазы во время спекания. Эти оксиды или соединения могут быть, в случае необходимости, введены в исходную смесь раздельно, но предпочтительно их смешивают друг с другом перед добавлением в исходную смесь.

Оксиды и/или соединения в исходной смеси, в частности предшественник монооксидной и шпинельной фаз, предпочтительно присутствуют в виде порошков. Еще предпочтительнее, по меньшей мере 95% по массе частиц этих порошков имеют размер, находящийся в пределах от 5 до 10 мкм.

Как правило, предшественник монооксидной и шпинельной фаз содержит смесь оксидов, содержащую оксид никеля (как правило, NiO) и феррит никеля (как правило, NiFe2O4). Эту смесь оксидов можно получить разными способами. Например, ее можно сформировать смешиванием порошка оксида никеля (NiO) и порошка феррита никеля (NiFe2O4). Ее можно также получить обжигом смеси порошка оксида никеля и порошка оксида железа (такого как Fe2O3 или Fe3O4).

Упомянутую смесь оксидов преимущественно получают при помощи пиролиза соединений железа и никеля, что позволяет получать однородную (тонкую) смесь исходных оксидов и избежать попадания примесей, которые часто присутствуют в промышленных оксидах железа и никеля. Такой способ (известный под названием «распыление и пиролиз», от английского «spray pyrolysis») обычно включает в себя совместное осаждение солей в водном растворе, распыление (диспергирование) этих солей при высокой температуре, измельчение и обжиг или «шамотирование» (от французского «chamottage») при достаточно высокой температуре, как правило, превышающей 900°С.

Содержание феррита никеля (NiFe2O4) в исходной смеси обычно составляет от 50 до 85% по массе, а предпочтительно - от 60 до 85% по массе. Для достижения достаточного уплотнения кермета содержание оксида никеля в исходной смеси, как правило, находится в пределах от 0,1% по массе до 25% по массе. Отношение массового содержания оксида никеля к массовому содержанию феррита никеля (обычно NiO/NiFe2O4) предпочтительно находится в пределах от 0,2/99,8 до 30/70, а еще предпочтительнее - от 0,2/99,8 до 20/80.

Заявитель установил, что важно точно корректировать различные содержания для получения конечного продукта, обладающего необходимыми свойствами для применения в качестве анода в производстве алюминия электролизом. В частности, он отметил важность первоначальной корректировки относительных содержаний общего количества железа и общего количества никеля (то есть в любых фазах, вместе взятых) и относительных содержаний оксида никеля и феррита никеля для получения конечного кермета с требуемыми свойствами. В частности, содержания предшественников монооксидной, шпинельной и металлической фаз (например, содержания оксида никеля, феррита никеля и металла) в исходной смеси, температуру спекания и содержание кислорода в атмосфере спекания преимущественно корректируют таким образом, чтобы получить необходимое атомное отношение железа к никелю (Fe/Ni) в шпинельной фазе кермета. Предпочтительно, это отношение превышает или равно 2,4, а еще предпочтительнее - превышает или равно 2,8.

Исходная смесь, то есть смесь, предназначенная для формования и спекания с получением детали из кермета, обычно содержит воду и диспергатор для облегчения смешивания компонентов и формования сырых деталей.

Согласно предпочтительному варианту осуществления изобретения, исходную смесь готовят при помощи способа, включающего в себя:

- приготовление шликера, содержащего воду (как правило, 40% по массе), диспергатор, способный предотвратить образование агломератов порошков (предпочтительно, менее 1% по массе), и исходный порошок оксида(ов);

- операцию деагломерации шликера, как правило, путем перемешивания, с тем, чтобы получить определенную вязкость (как правило, от 0,1 до 0,2 Па·сек);

- добавление порошка предшественника металлической фазы и органического связующего.

Диспергатор, предпочтительно, не способен вступать в химическую реакцию с медью из предшественника металлической фазы.

Перед операцией формования исходную смесь, предпочтительно, сушат для удаления содержащейся в ней воды. Эту сушку обычно осуществляют при помощи распыления (распылительной сушки, от английского «spray drying»).

Операцию формования сырой детали обычно осуществляют холодным изостатическим прессованием, то есть прессованием при температуре, позволяющей избежать чрезмерного испарения или разложения органического связующего. Как правило, температура холодного прессования составляет менее 200°С. Давления прессования обычно составляют от 100 до 200 МПа.

Операцию спекания сырой детали (то есть сырого анода или сырого элемента анода) обычно осуществляют в контролируемой атмосфере, содержащей по меньшей мере один инертный газ и кислород. Как правило, инертный газ в используемой при спекании контролируемой атмосфере представляет собой аргон. Упомянутая контролируемая атмосфера предпочтительно содержит от 10 до 200 ч/млн кислорода. Минимальное содержание кислорода является предпочтительным для предотвращения восстановления оксидов в смеси. Максимальное содержание преимущественно тем, что позволяет избежать окисления металлического порошка или металлических порошков.

Температура спекания предпочтительно находится в пределах от 1150 до 1400°С, а еще предпочтительнее - от 1300 до 1400°С. Как правило, она составляет 1350°С. Время выдержки при температуре спекания не является критическим в способе согласно изобретению. Как правило, это время выдержки составляет примерно два часа с тем, чтобы обеспечить однородность спекания. После этапа выдержки при температуре спекания способ предпочтительно включает в себя этап медленного охлаждения со скоростью охлаждения, обычно составляющей от -10° до -100°/час от температуры спекания до промежуточной температуры, находящейся в пределах от примерно 900 до примерно 1000°С; медленное охлаждение в начале этапа охлаждения позволяет увеличить удельную электропроводность анода.

Содержание металлической фазы в конечном кермете предпочтительно составляет более 15% по массе, еще предпочтительнее - от 15 до 30% по массе, и, как правило, находится в пределах от 15 до 25% по массе. Содержание никеля в металлической фазе предпочтительно превышает или равно 3% по массе, предпочтительно - находится в пределах от 3 до 30% по массе, а еще предпочтительнее - от 5 до 25% по массе, чтобы повысить сопротивление металлической фазы окислению во время использования в процессе электролиза в солевом расплаве.

Содержание шпинельной фазы в конечном кермете предпочтительно составляет от 30 до 90% по массе и, как правило, находится в пределах от 40 до 90% по массе. Шпинельная фаза является предпочтительно нестехиометрической с тем, чтобы повысить удельную электропроводность. С этой целью, атомное отношение железа к никелю (Fe/Ni) в шпинельной фазе предпочтительно превышает или равно 2,4, а еще предпочтительнее - превышает или равно 2,8.

Шпинельная фаза может, в случае необходимости, содержать по меньшей мере один элемент замещения, способный повысить ее удельную электропроводность, такой как четырехвалентный элемент (Ti, Zr и т.п.).

Содержание монооксидной фазы в конечном кермете предпочтительно составляет менее 40% по массе для обеспечения достаточной стойкости кермета к электрохимической коррозии.

Заявитель установил, что, как видно из фиг.2А и 2В, кермет, полученный при помощи способа согласно изобретению, содержит развитую шпинельную фазу (S), которая окружает островки металлической фазы (М) и образует перколяционную решетку (сетку). Монооксидная фаза (N) является прерывистой (дискретной) фазой. Заявитель выдвинул гипотезу, что повышенная удельная проводимость кермета в основном связана с перколяционной решеткой шпинельной фазы, находящейся в тесном контакте с металлической фазой. Он также выдвинул гипотезу, что перколяционный характер шпинельной фазы может быть достигнут только при достаточных содержаниях Ni в металлической фазе, как правило, превышающих 5% по массе.

Пористость конечного кермета, как правило, меньше или равна 5%. Его удельная электропроводность при температуре от 900°С до 1050°С предпочтительно составляет более 50 Ом-1·см-1, а еще предпочтительнее - более 100 Ом-1·см-1.

Способ согласно изобретению преимущественно применяют для изготовления инертных анодов, предназначенных для производства алюминия электролизом в расплаве.

Объектом изобретения является также применение инертных анодов или сборок инертных анодов, полученных способом изготовления согласно изобретению, для производства алюминия электролизом в расплаве. Другими словами, объектом настоящего изобретения является также способ производства алюминия электролизом в расплаве, включающий в себя применение по меньшей мере одного инертного анода, полученного способом изготовления согласно изобретению.

Объектом изобретения является также электролизер, предназначенный для производства алюминия электролизом в расплаве, содержащий по меньшей мере один инертный анод, полученный способом изготовления согласно изобретению.

Сравнительные испытания

Партия 1

Было изготовлено несколько анодов из кермета в соответствии с предшествующим уровнем техники, исходя из смесей порошков Cu, NiFe2O4 и NiO, взятых в следующих пропорциях (по массе): 17% Cu, 61% NiFe2O4, 22% NiO. В эту смесь добавили 5% по массе ПВС в водном растворе и осуществили формование холодным изостатическим прессованием. Сырые аноды подвергли спеканию при максимальной температуре 1350°С в контролируемой атмосфере (остаточное содержание кислорода от 10 до 100 ч/млн). Плотность спеченных анодов составила 6,10 г/см3, то есть остаточная пористость составила 2,84%. Спеченный материал состоял из 28% по массе металлической фазы, содержащей 32% по массе Ni, при этом содержания шпинельной фазы и монооксидной фазы составили соответственно 45,2% и 26,7% по массе. Удельная электропроводность этих анодов при 1000°С составляла примерно 77 Ом-1·см-1.

Партия 2

Было изготовлено несколько анодов из кермета в соответствии с настоящим изобретением, исходя из смесей порошков Cu, Ni, NiFe2O4 и NiO, взятых в следующих пропорциях (по массе): 16% Cu, 5% Ni, 57% NiFe2O4 и 22% NiO. В эту смесь добавили 1% по массе ПВС в водном растворе и осуществили формование холодным изостатическим прессованием. Сырые аноды подвергли спеканию при максимальной температуре 1350°С в контролируемой атмосфере (остаточное содержание кислорода от 10 до 100 ч/млн). Плотность спеченных анодов составила 6,14 г/см3, то есть остаточная пористость составила 2%. Спеченный материал состоял из 24% по массе металлической фазы, содержащей 28,5% по массе Ni, при этом содержания шпинельной фазы и монооксидной фазы составили соответственно 40% и 36% по массе. Удельная электропроводность этих анодов при 1000°С составляла примерно 48 Ом-1·см-1.

Партия 3

Было изготовлено несколько анодов из кермета в соответствии с настоящим изобретением, исходя из смесей порошков Cu, Ni, NiFe2O4 и NiO, взятых в следующих пропорциях (по массе): 19% Cu, 6,4% Ni, 60% NiFe2O4 и 14,6% NiO. В эту смесь добавили 1% по массе ПВС в водном растворе и осуществили формование холодным изостатическим прессованием. Сырые аноды подвергли спеканию при максимальной температуре 1350°С в контролируемой атмосфере (остаточное содержание кислорода от 10 до 100 ч/млн). Плотность спеченных анодов составила 6,17 г/см3, то есть остаточная пористость составила 1,95%. Спеченный материал состоял из 30,7% по массе металлической фазы, содержащей 32% по массе Ni, при этом содержания шпинельной фазы и монооксидной фазы составили соответственно 41,6% и 27,7% по массе. Удельная электропроводность этих анодов при 1000°С составляла примерно 103 Ом-1·см-1.

Партия 4

Было изготовлено несколько анодов из кермета, исходя из смесей порошков Cu, Ni, NiFe2O4 и NiO, взятых в следующих пропорциях (по массе): 21% Cu, 4% Ni, 30% NiFe2O4, 45% NiO. В эту смесь добавили 1% по массе ПВС в водном растворе. Сырые аноды подвергли спеканию при максимальной температуре 1200°С в контролируемой атмосфере (остаточное содержание кислорода от 10 до 100 ч/млн). Плотность спеченных анодов составила 6,49 г/см3, то есть остаточная пористость составила 3,57%. Спеченный материал состоял из 27,3% по массе металлической фазы, содержащей 24,8% по массе Ni, при этом содержания шпинельной фазы и монооксидной фазы составили соответственно 21,7% и 51% по массе. Удельная электропроводность этих анодов при 1000°С составляла примерно 139 Ом-1·см-1.

Аноды, изготовленные в партиях 1, 3 и 4, были испытаны в опытном электролизере при следующих условиях:

- продолжительность электролиза: 10 часов;

- температура электролиза: 960°С;

- состав ванны электролита: криолитовая ванна с молярным отношением NaF/AlF3, равным 2,2 (то есть с избытком AlF3 в 11% по массе), насыщенная глиноземом;

- плотность тока электролиза: 1,5 А/см2.

Измеренные значения скорости коррозии приведены в таблице. Колонка "число испытаний" соответствует числу испытанных анодов, при этом каждое испытание проводилось на одном аноде. Колонка "отношение Fe/Ni» соответствует атомному отношению Fe/Ni в шпинельной фазе S, измеренному рентгеновским методом (партии 1, 3 и 4) или при помощи микроанализатора (партия 2).

Сравнение результатов для партий 1 и 3 показывает, что аноды могут быть изготовлены согласно настоящему изобретению с использованием небольших количеств органического связующего при сохранении низкой скорости коррозии и при достижении высокого значения удельной электропроводности в горячем состоянии. Сравнение результатов для партий 3 и 4 показывает, что слишком высокое содержание фазы NiO в спеченном кермете приводит к плохой стойкости к электрохимической коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА | 2015 |

|

RU2691290C2 |

| ИНЕРТНЫЙ АНОД, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В РАСПЛАВЛЕННЫХ СОЛЯХ, И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО АНОДА | 2004 |

|

RU2352690C2 |

| КЕРМЕТНЫЙ ИНЕРТНЫЙ АНОД, ИСПОЛЬЗУЕМЫЙ ПРИ ЭЛЕКТРОЛИТИЧЕСКОМ ПОЛУЧЕНИИ МЕТАЛЛОВ В ВАННЕ ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ ХОЛЛА | 2000 |

|

RU2251591C2 |

| МЕТАЛЛИЧЕСКИЙ АНОД ВЫДЕЛЕНИЯ КИСЛОРОДА, РАБОТАЮЩИЙ ПРИ ВЫСОКОЙ ПЛОТНОСТИ ТОКА, ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2009 |

|

RU2496922C2 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ИНЕРТНЫХ АНОДОВ | 1996 |

|

RU2106431C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОКСИДНО-МЕТАЛЛИЧЕСКОГО ИНЕРТНОГО АНОДА | 2013 |

|

RU2537622C1 |

| Способ изготовления мембранно-электродного блока | 1988 |

|

SU1831517A3 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

Изобретение относится к способу изготовления инертного анода из кермета NiO-NiFe2O4-M. Способ изготовления инертного анода из кермета типа NiO-NiFe2O4-M, содержащего монооксидную никелевую фазу N, шпинельную никелевую фазу S, содержащую железо и никель, и металлическую фазу М, содержащую медь и никель, включает приготовление исходной смеси, содержащей, по меньшей мере, предшественник монооксидной фазы N и шпинельной фазы S, предшественник металлической фазы М и органическое связующее с содержанием его в исходной смеси менее 2,0% по массе, при этом предшественник металлической фазы содержит металлический порошок, содержащий медь и никель, предшественник монооксидной и шпинельной фаз содержит смесь оксидов из оксида никеля и феррита никеля, отношение массового содержания оксида никеля к массовому содержанию феррита никеля находится в пределах от 0,2/99,8 до 30/70, формование этой смеси для получения сырого анода определенной формы, спекание сырого анода при температуре более 900°С в контролируемой атмосфере, содержащей инертный газ и кислород, при этом содержание монооксидной фазы в кермете составляет менее 40% по массе. Обеспечивается сокращение выделения токсичных летучих веществ при небольшом подводе кислорода, продолжительности удаления связующего и ограничение опасности растрескивания и образования пористости в анодах. 20 з.п. ф-лы, 4 ил., 1 табл.

| US 5794112 A 11.08.1998 | |||

| US 6372119 B1 16.04.2002 | |||

| US 6423195 B1 23.07.2002 | |||

| US 6440279 B1 27.08.2002 | |||

| US 4871438 A 03.10.1989 | |||

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ИНЕРТНЫХ АНОДОВ | 1996 |

|

RU2106431C1 |

Авторы

Даты

2008-10-20—Публикация

2004-03-10—Подача