Заявляемое изобретение относится к вагоностроению, а именно к кузовам пассажирских вагонов.

Известна «Конструкция кузова, в частности железнодорожного пассажирского вагона» (Германия, B 61 D 17/04, (10) 0004.01.030.96, (11) 4301763 А1, (22) 23.01.93, (40) 28.07.94, (21) 93 4301763, в которой прессованные профили (9а...9с) имеют выступающие относительно пластин (18) ребра (17) с фланцами (20).

Ребра параллельны одно другому, а поверхности фланцев предназначены для крепления листов (10) обшивки.

Известна боковая стена кузова вагона (авт. св. СССР №1729865, B 61 D 17/08, заявлено 22.11.90 г.), содержащая каркас, образованный стойками и горизонтальными элементами жесткости, к которому прикреплены панели, состоящие из наружного гладкого листа, подкрепленного внутренним гофрированным листом. Длина гофрированного листа каждой панели больше расстояния между двумя указанными смежными стойками. Гофры указанного листа прикреплены к сопрягаемым с панелью стойкам.

Очевидно, речь идет о таких размерах гофрированных листов, соединение которых друг с другом может быть осуществлено «внахлест» или «встык» как в зоне оконных проемов, так и по простенкам панелей.

В данном решении всю площадь гладких листов, сваренных в полотно, закрывают гофрированной внутренней обшивкой, получая панель. Отдельно сваривают каркас, а затем соединяют и то и другое вместе контактной сваркой.

Основной недостаток: стойки каркаса непосредственно не имеют жесткой связи с гладким листом по всей высоте боковой стены, что в ряде случаев приводит к потере устойчивости гладкого листа боковых стен вагонов (патент США №2314979, НКИ 105-401, заявлено 09.05.1941 г.; патент WO №194173 А1, МПК 7 B 61 D 17/08, заявлено 01.06.2001 г., регистрационный номер PCT/SE 01/01246), в которых обшивки кузовов идентичны.

Из них наиболее близкой к заявленным техническим решениям является «Боковая стена кузова пассажирского вагона» (патент США №2314979, НКИ 105-401, заявлено 09.05.1941 г.), содержащая листовое металлическое полотно (15) с оконными простенками, подкрепленное по контуру продольно расположенными гофрированными листами (24, 25), концевые (21, 22) и промежуточные, расположенные по краям простенков профильные стойки. Последние соединены в каркас парными, проходящими по краям оконных проемов и одиночными профильными прогонами, соединенными с полотном контактной сваркой, гофрированные листы для подкрепления простенков и профильную обвязку.

Изготовление известной боковой стены:

сваривают на сборочном стенде каркас;

отдельно сваривают встык гладкие листы (изготовление полотна);

к ним приваривают внутренние гофрированные листы с промежутками для установки каркасных элементов, замкнутых в силовые прямоугольники;

полотно натягивают растягивающим устройством (39);

соединяют каркас и полотно сваркой.

Основной недостаток данной конструкции: ослабление продольной жесткости, потому и усложнена она дополнительными деталями каркаса, а именно, надоконным брусом и нижней профильной обвязкой.

Основные недостатки способа сборки: нетехнологичность соединения гладкой и гофрированной обшивок и низкое качество сборки полотна с каркасом.

Первый недостаток обусловлен тем, что гофрированные листы и силовые прямоугольники каркаса непосредственно при сборке не соединяют друг с другом, а, наоборот, предусматривают периметрический зазор между ними, в результате возникает множество швов и операций.

Второй недостаток вызван короблением полотна в результате соединения его с каркасом на протяженных участках сварки.

Задачей предложения для объектов по пп.1, 4, 7 является: упрощение конструкции и технологии сборки боковой стены, повышение качества, уменьшение коробления полотна при сборке за счет обеспечения равномерного распределения усилий растяжения и напряжений, возникающих при выполнении технологических операций сборки и сварки полотна, блока и боковой стены в целом.

Для этого боковая стена вагона содержит листовое металлическое полотно с оконными простенками, подкрепленное по контуру продольно расположенными гофрированными листами, концевые и простеночные профильные стойки, последние соединены в каркас парными, проходящими по краям оконных проемов, и одиночными профильными прогонами, соединенными с полотном контактной сваркой, гофрированные листы для подкрепления простенков и профильную обвязку. Новым является то, что простеночные стойки снабжены равными по глубине гофрам промежуточными профильными выступами Г-образной формы, расположенными между соединенными в пояса жесткости продольными гофрированными листами и соединенными сваркой с краями простенков и с концами парных прогонов с образованием рамок, внешние стороны которых соединены сваркой с одиночными прогонами и с подкрепляющими простенки полотна гофрированными листами, закрепленными на перемычках одиночных прогонов, а вверху расположены относительно пояса жесткости с зазором, причем полотно подкреплено расположенным между концевой стойкой и торцами гофрированных листов уголковым подгоночным профилем, подкрепляющая полка которого имеет вторую контактную поверхность, образованную уступом, расположенным параллельно полотну и соединенным внахлест с полкой концевой стойки, а торцы гофрированных листов закреплены на полке профиля, перпендикулярной полотну.

Другой особенностью боковой стены является то, что полотно собрано из состыкованных сваркой в продольном и поперечном направлениях гладких полос с частями простенков, ширина одной из которых больше другой в два раза. Оконные проемы на внутренней стороне полотна обрамлены фигурными накладками, вписывающимися в рамку и в контур оконного проема.

Способ сборки боковой стены вагона, заключающийся в подкреплении полотна гофрированными листами и последующем соединении полотна с каркасом. Новым является то, что полотно до сборки с частями каркаса предварительно подкрепляют по числу окон парными нижним и верхним прогонами каркаса и обрамляют фигурными накладками, а нижние и верхние гофрированные листы при сборке с полотном образуют два пояса жесткости, затем полотно подкрепляют концевыми и простеночными частями каркаса, замыкающими: в одной плоскости контакта пояса жесткости с концевыми частями стоек, а в другой, параллельной ей, концы парных прогонов в каркас, охватывающий оконные проемы.

В качестве простеночной части каркаса используют комбинированный профиль, гофрированный лист которого крепят до сборки каркаса к внешним сторонам профильных симметричного расположения Г-образных выступов простеночных стоек вровень с ними, а внизу - к перемычке соединяющего их одиночного прогона.

Способ сборки боковой стены вагона, основанный на сварке гладких полос в листовую заготовку, натягивании предварительно подкрепленной гофрированными полосами листовой заготовки по длине и ширине и последующей приварке элементов каркаса к внутренней поверхности листовой заготовки. Новым является то, что до сварки гладких полос в листовую заготовку в них выполняют лазерной резкой по контурам оконных проемов соответствующие им прорези, чередующиеся с перемычками, удерживающими внутренние части полос, которые после того как гладкие полосы продольно натянут, сваривают между собой стыковыми швами с образованием из упомянутых внутренних частей технологических стяжек, после чего листовую заготовку в перевернутом положении, в равномерно натянутом по длине и ширине состоянии подкрепляют двумя непрерывными гофрированными полосами, затем листовую заготовку до сборки с частями каркаса предварительно подкрепляют по кромкам контуров лазерных прорезей парными нижним и верхним прогонами каркаса и фигурными накладками, насыщают концевыми и простеночными частями каркаса, замыкающими в одной плоскости контакта упомянутые непрерывные гофрированные полосы с концевыми частями стоек, а в другой, параллельной ей, концы парных прогонов - с профильными выступами стоек в каркас, охватывающий контуры лазерных прорезей, после чего охваченные каркасом упомянутые стяжки удаляют.

Кроме того, в качестве простеночной части каркаса используют комбинированный профиль, гофрированный лист которого крепят до сборки каркаса к внешним сторонам профильных симметричного расположения Г-образных выступов простеночных стоек вровень с ними, а внизу - к перемычке соединяющего их одиночного профильного прогона.

Технический результат выразится в следующем.

Соединение в пояса жесткости продольных гофрированных листов и замыкание их в силовые прямоугольники концами стоек позволит исключить нижнюю обвязку и тем упростить конструкцию.

Соединение предварительно закрепленных на полотне гофрированных поясов и парных прогонов между собой простеночными концевыми частями каркаса, уложенными каждая: предварительно сблокированными парами стоек - на гофрированные пояса, а профильными выступами стоек - на полотно, упростит сборку каркаса, его соединение с гофрированной обшивкой и с полотном.

Соединение сваркой концевых частей стоек с поясами жесткости уменьшит количество сварных мест на полотне, внешняя сторона его сохранится гладкой. Уменьшится масса концевых частей стоек за счет уменьшения их сечения на толщину гофрированных поясов.

Расположение подкрепляющего простенок гофрированного листа гофрами поперек стены позволяет лист приваривать к стойкам прерывистыми линейными швами. Внизу гофрированный лист торцом крепится только к одиночному прогону, а вверху он имеет зазор под поясом жесткости.

Расположение сварочных швов в соединении с каркасом на внутренних поверхностях гофрированных полос, приваренных контактной сваркой к внутренней поверхности натянутого гладкого листа, устранит деформации практически на всей его лицевой поверхности.

Сборка полотен из предварительно натянутых полос, состыкованных частями простенков в продольном направлении, формирование оконных проемов на полностью собранной боковой стене уменьшит деформацию листов при сварке, снизит трудоемкость по их правке.

Сборка полотен из полос, одна их которых по ширине больше другой в два раза, позволит получать полосы для сборки полотен из стандартных листов разделением их без остатка.

Распределение частей каркаса по несущим сторонам гладкой и гофрированной обшивок, достигнутое благодаря конструкции простеночных стоек с профильными выступами на их средних частях, равными по высоте гофрам внутренних листов, и расположению на полотне гофрированной обшивки по двум поясам жесткости, позволит связать части каркаса и обе обшивки в силовые прямоугольники жесткости по всей длине боковины, а сборку частей в каркас осуществить в двух плоскостях контакта и тем самым упростить сборку.

Выполнение в полотнах технологических стяжек, оконтуренных лазерными прорезями, позволит равномерно передавать усилия вдоль и поперек контуров лазерных прорезей при натяжении листов в передаточных рамках, при окончательной сборке блоков в «сборочно-сварочном кондукторе».

Сварка деталей блока на равномерно натянутой по длине и ширине листовой заготовке, которую в постоянно натянутом положении транспортируют по дальнейшим позициям сборки посредством передаточной рамки, позволит сваривать детали насыщения на листовых заготовках без деформации гладких листов.

Выполнение в листовых заготовках технологических стяжек, оконтуренных лазерными прорезями, позволит при сборке стены из готовых блоков соединить встык гладкие листы при поперечном (относительно длины боковой стены) натяжении, а затем при продольном натяжении гладких листов установить пропущенные ранее парные прогоны и соединить сваркой гофрированные полосы и гладкие листы посредством гофрированных вкладыша и приваренных внахлест к нему компенсирующих накладок.

Прилагаемые чертежи изображают:

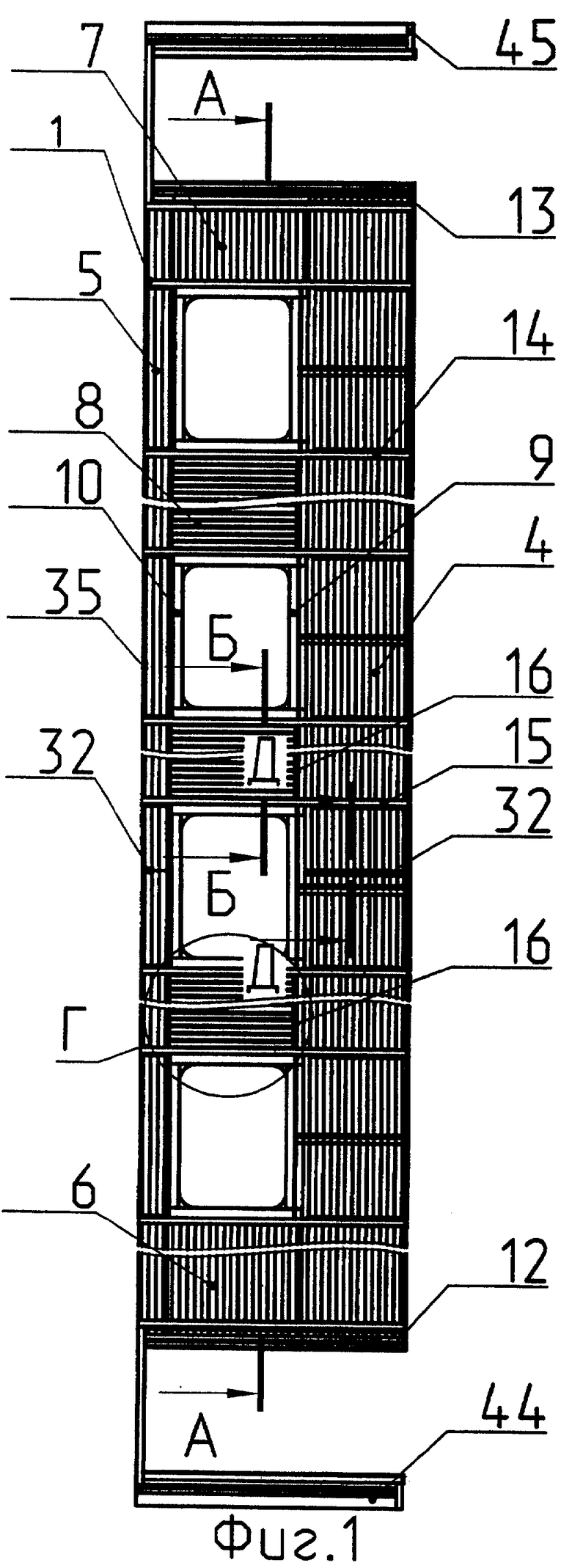

На фиг.1 - боковую стену с примыкающими к ней П-образными дверными блоками (вид изнутри вагона);

На фиг.2 - продольный разрез А-А на фиг.1;

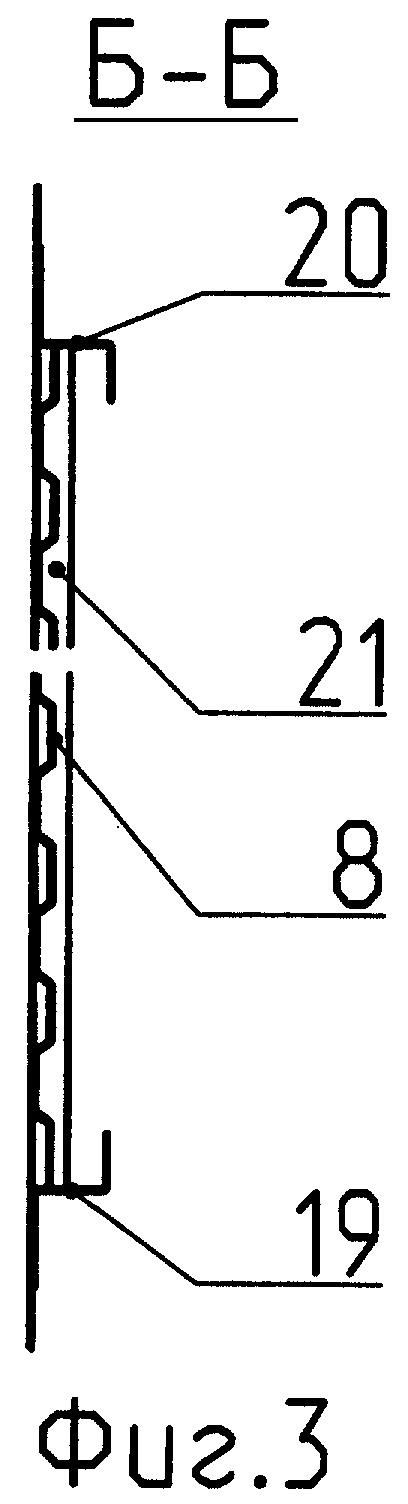

На фиг.3 - продольный разрез Б-Б по простенку на фиг.1;

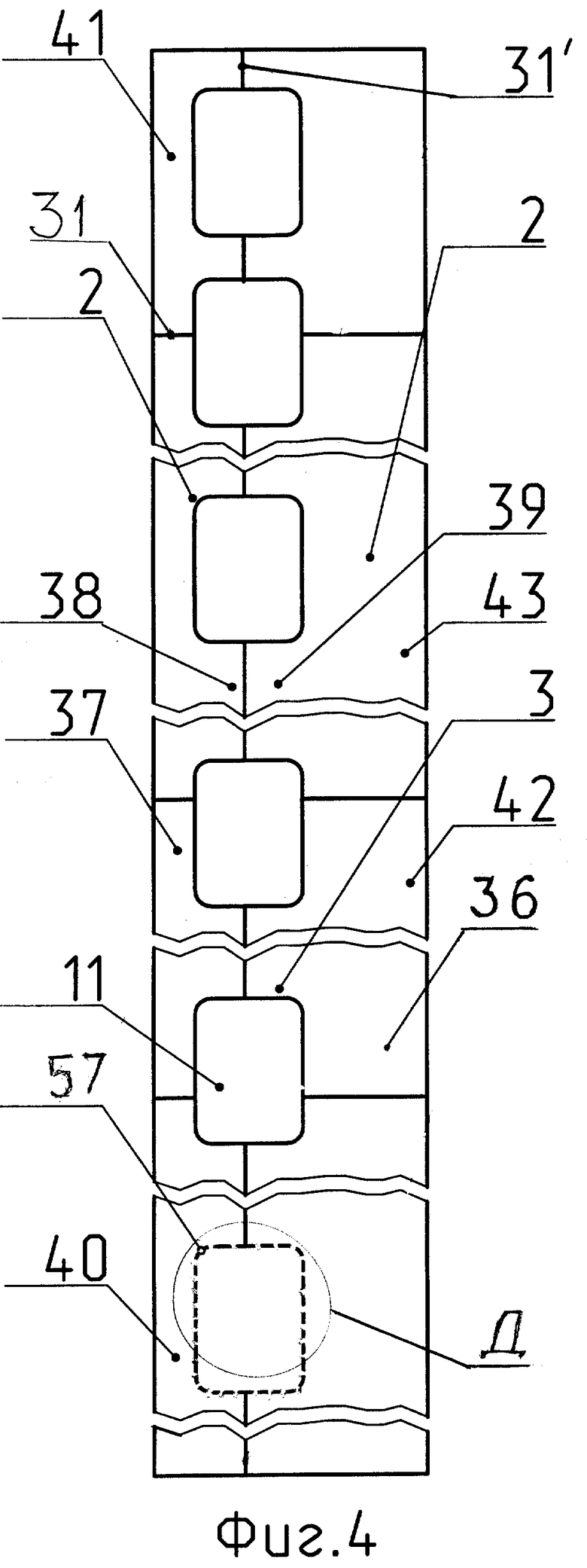

На фиг.4 - листовое металлическое полотно 2 с оконными проемами 11 или контурами 57 лазерных прорезей, сваренное из концевых 40, 41 и промежуточных 42, 43 полотен, образующих оконные проемы 11; или листовых заготовок, образующих контуры 57 лазерных прорезей;

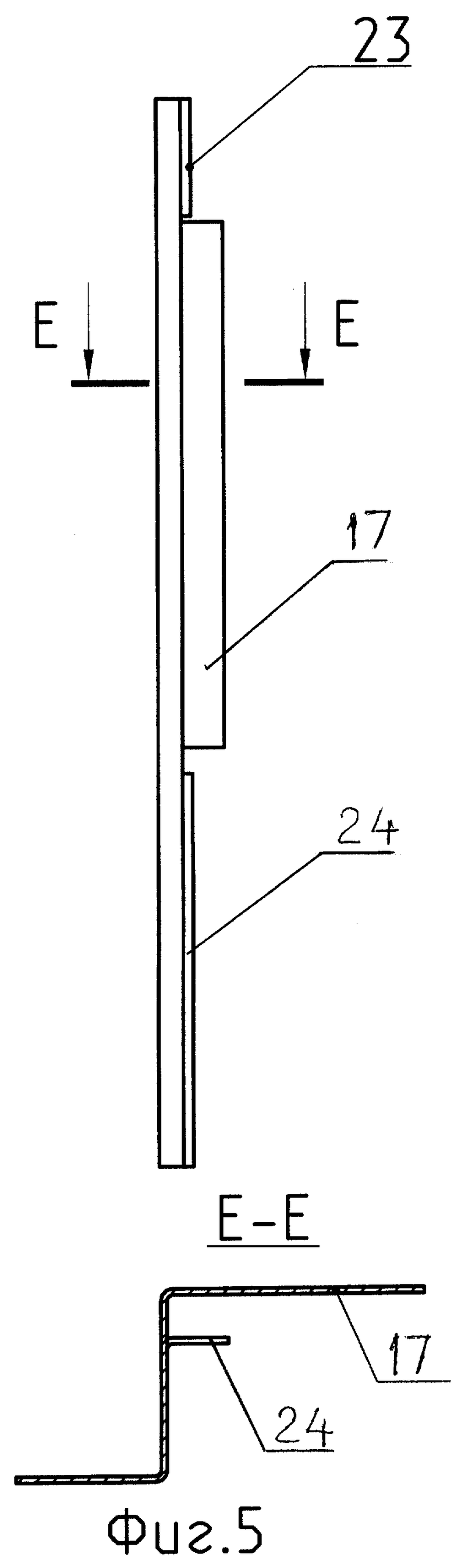

На фиг.5 - целевая стойка с глубинами расположения внутренних полок в двух плоскостях;

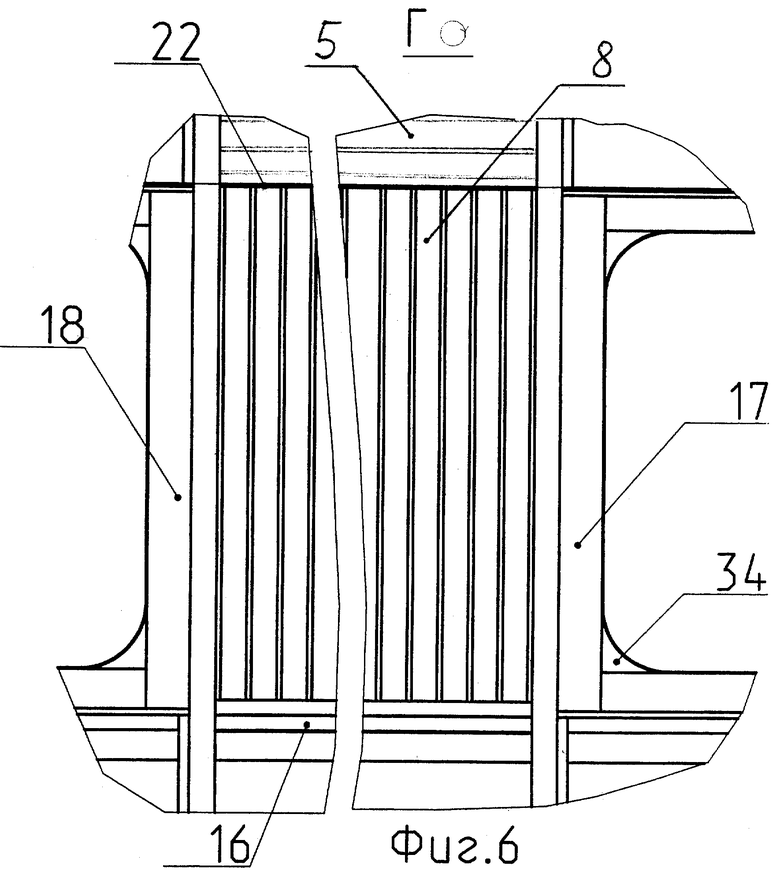

На фиг.6 - выноска Г на фиг.1 (промежуточная часть каркаса в комбинации с парой простеночных стоек в изделии до сборки боковой стены, расположение фигурных накладок на внутренней поверхности полотна для усиления его жесткости в углах оконных проемов);

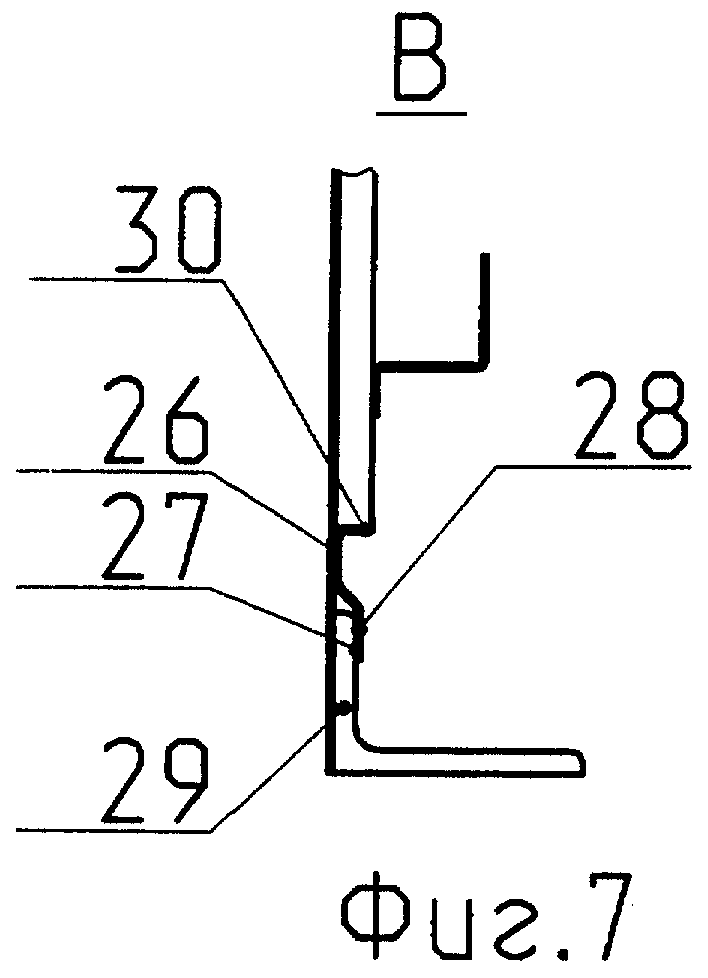

На фиг.7 - выноска В на фиг.2 (концевая часть каркаса в соединении с уголковой стойкой, гладкими и гофрированными листами);

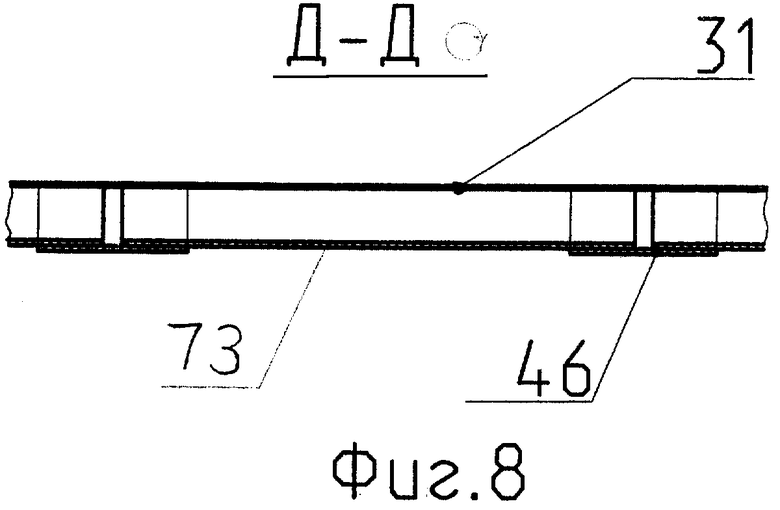

На фиг.8 - продольный разрез Д-Д на фиг.1, соединение в пояса жесткости непрерывных гофрированных полос между блоками, включающее гофрированные вкладыш и приваренные к нему внахлест компенсирующие накладки (показано разнесение в пределах длины оконного проема стыковых швов; обшивки наружной относительно гофрированной, соединение гофрированных полос между блоками осуществлено по существующей технологии);

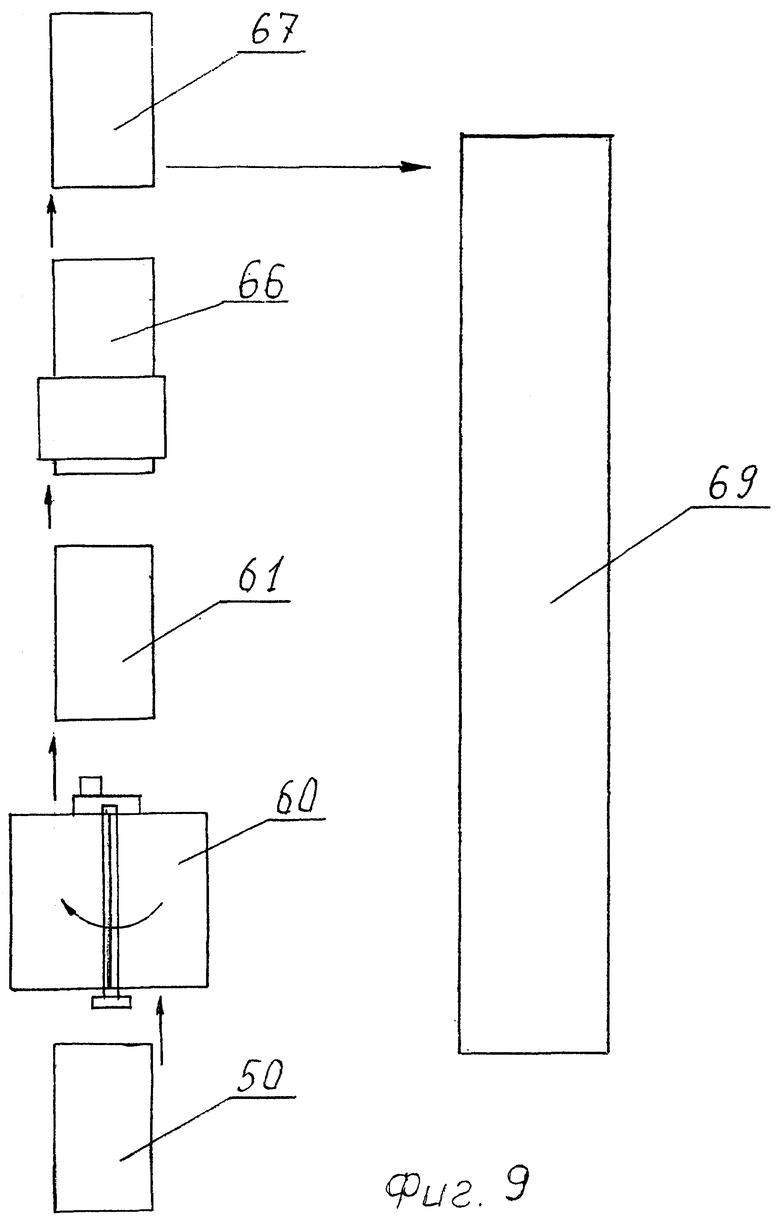

На фиг.9 - схема движения листовой заготовки при сборке ее с деталями боковой стены по позициям сборки;

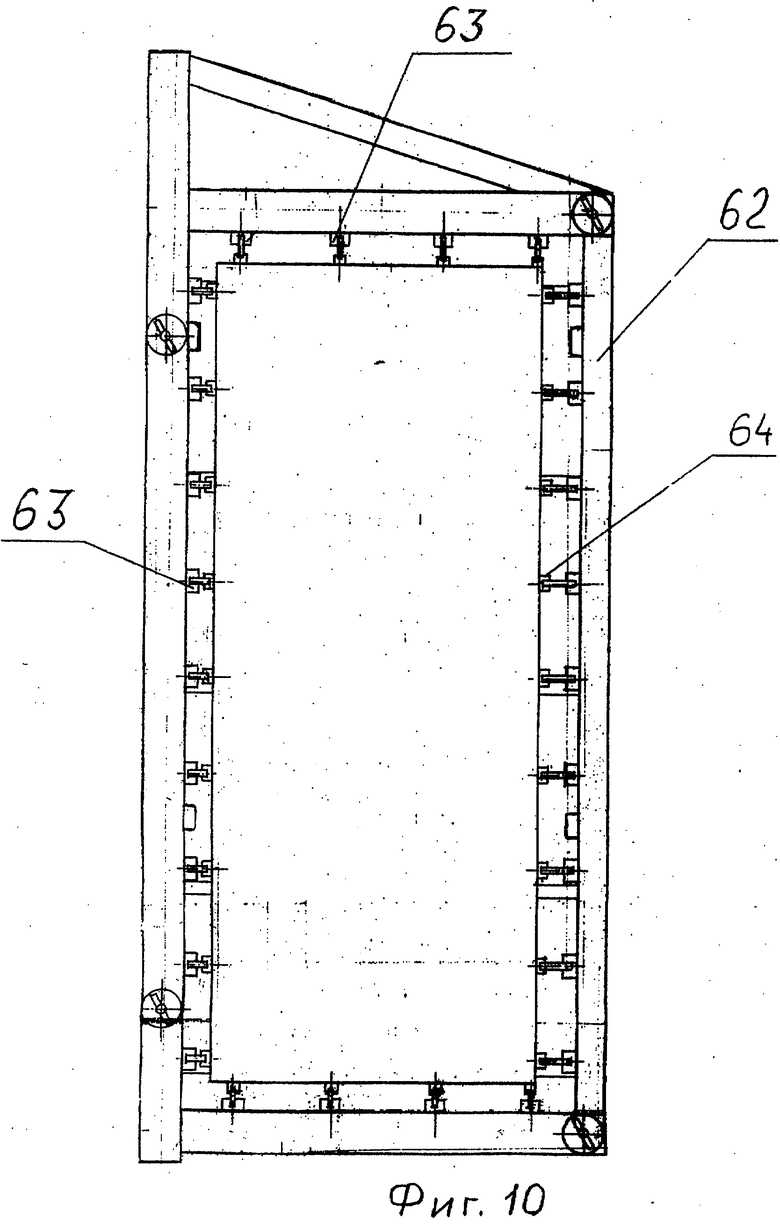

На фиг.10 - передаточная рамка с винтами поперечного и продольного натяжения;

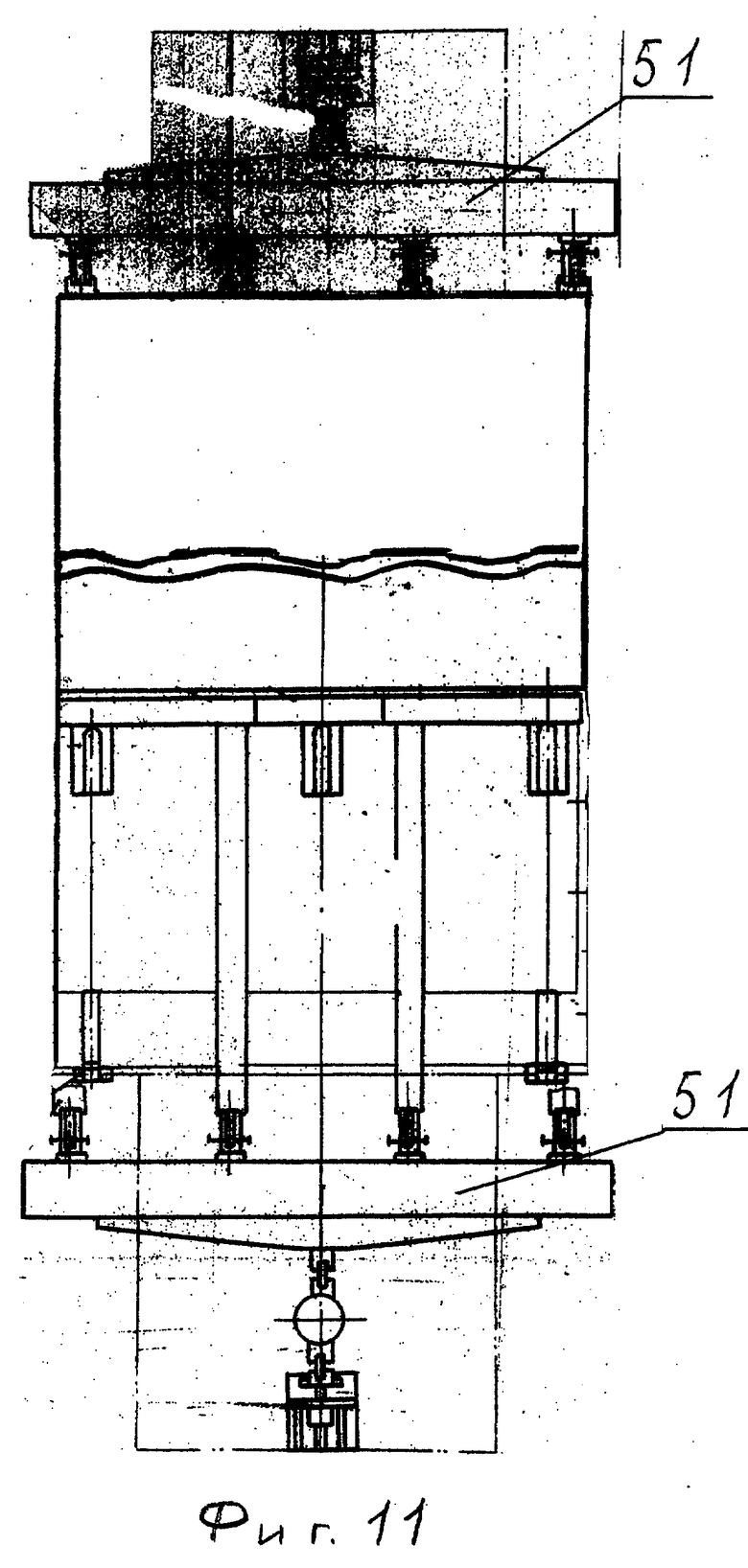

На фиг.11 - растягивающее устройство для продольного натяжения гладких полос и листовых заготовок;

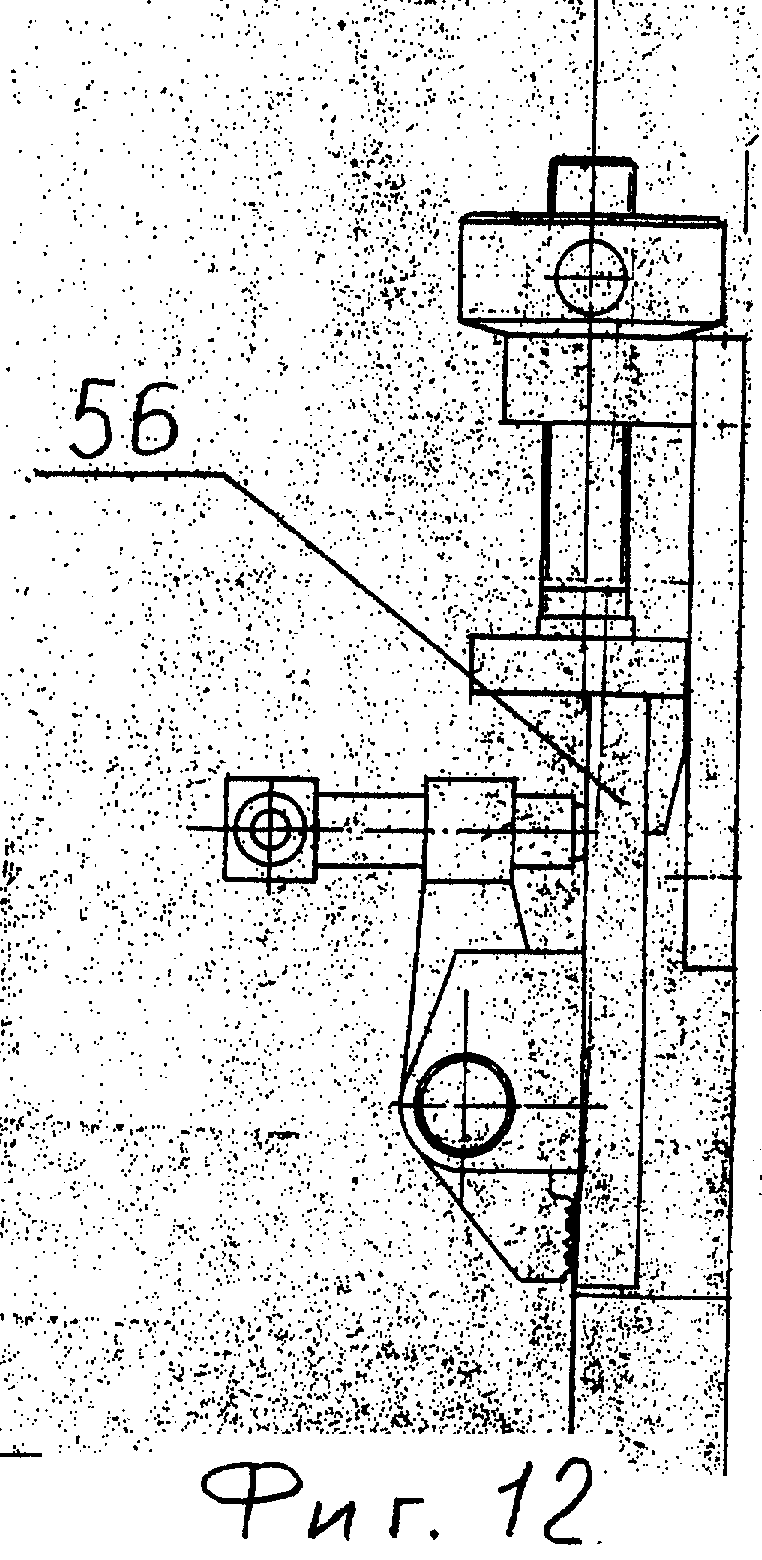

На фиг.12 - растягивающее устройство для поперечного натяжения листовых заготовок в блоках;

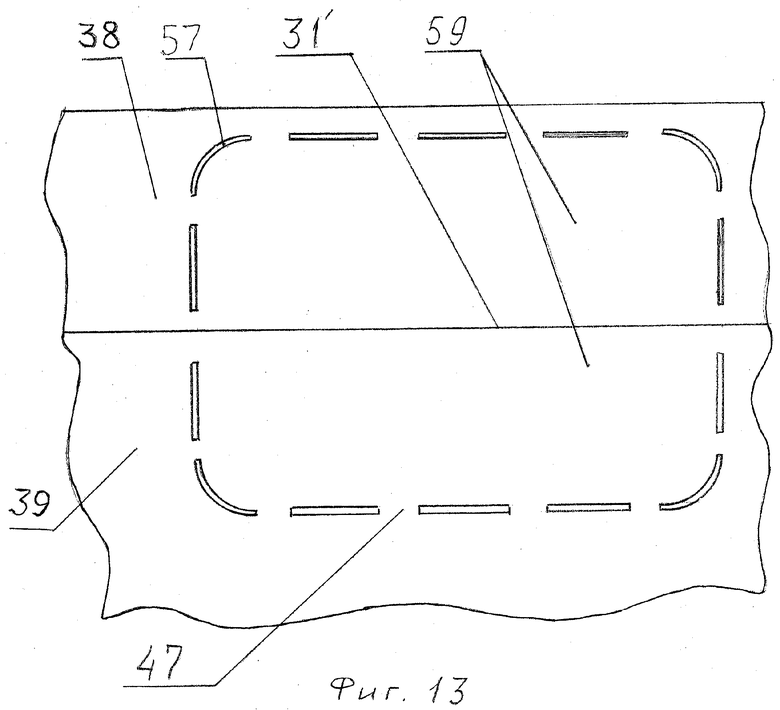

На фиг.13 - выноска Д на фиг.4 (части технологической стяжки образованы прорезями, чередующимися с перемычками, выполненными в гладких полосах до их сварки в листовую заготовку по контурам оконных проемов).

Боковая стена вагона содержит металлический каркас 1, листовое металлическое полотно 2 (фиг.4) с оконными простенками 3, нижний 4 и верхний 5 гофрированные пояса жесткости, концевые 6, 7 и подкрепляющие 8 простенки полотна гофрированные листы, соединенные с полотном 2 контактной сваркой.

Листовое металлическое полотно собрано из концевых 40, 41 и промежуточных 42, 43 полотен, образующих оконные проемы 11; подкреплено продольными гофрированными листами 6, 7 (фиг.1), расположенными по контуру полотна 2 (фиг.4). Внутри контура полотно подкреплено нижними 9  -образными и верхними 10 Г-образными проходящими по краям оконных проемов 11 парными профильными прогонами.

-образными и верхними 10 Г-образными проходящими по краям оконных проемов 11 парными профильными прогонами.

Каркас включает в себя находящиеся на расстоянии друг от друга профильные стойки: концевые 12, 13 и простеночные 14, 15 соответственно Г-образной,  ,

,  ,

,  -образной формы, соединенные одиночными 16 (

-образной формы, соединенные одиночными 16 ( -образными) и парными 9 и 10 (

-образными) и парными 9 и 10 ( ,

,  -образными) профильными прогонами.

-образными) профильными прогонами.

Парные профильные прогоны 9,10 проходят по краям оконных проемов.

Парные и одиночные профильные прогоны соединены с полотном 2 контактной сваркой.

Средние части простеночных стоек 14, 15 снабжены равными по глубине гофрам промежуточными профильными выступами 17, 18 Г-образной формы, расположенными относительно простенка 3 симметрично.

Профильный выступ 17 (18) может быть выполнен в виде одной штампованной детали со стойкой или составным в виде уголка, приваренного через вырез полки внахлест к перемычке стойки.

Упомянутые выступы расположены между соединенными в пояса жесткости продольными гофрированными листами и соединены сваркой с краями простенков 3, с концами парных прогонов 9, 10 с образованием рамок, внешние стороны 19, 20 которых соединены сваркой с одиночными прогонами 16, подкрепляющими простенки полотна гофрированными листами 8, закрепленными на перемычках 21 одиночных прогонов 16. Вверху листы 8 расположены относительно пояса жесткости 5 с зазорами 22.

Гофрированные листы 8 для подкрепления простенков закреплены на перемычках одиночных прогонов.

Концевые части 23, 24 стоек 14, 15 соединены своими внутренними поверхностями с гофрированными поясами жесткости 4, 5 сваркой. Пояса жесткости составлены из профильных листов, гофры которых сварены встык.

Листовое металлическое полотно 2 (фиг.4) на концах (фиг.7, 2, 1) подкреплено уголковыми подгоночными профилями 12, 13, расположенными каждый на полотне между концевой стойкой 12 (13) (фиг.1) и торцами гофрированных листов 6 (7) и поясов жесткости 4, 5. Уголковый подгоночный профиль имеет  -образную форму. Подкрепляющая полка 26 (фиг.7) профиля имеет вторую контактную поверхность 27, образованную уступом 28, расположенным параллельно и соединенным внахлест с полкой 29. Торцы гофрированных листов 6 (7) и поясов жесткости 4, 5 закреплены на полке 30 подгоночного профиля, перпендикулярной полотну. Глубина расположения уступа относительно внутренней поверхности полотна соответствует толщине полки 29.

-образную форму. Подкрепляющая полка 26 (фиг.7) профиля имеет вторую контактную поверхность 27, образованную уступом 28, расположенным параллельно и соединенным внахлест с полкой 29. Торцы гофрированных листов 6 (7) и поясов жесткости 4, 5 закреплены на полке 30 подгоночного профиля, перпендикулярной полотну. Глубина расположения уступа относительно внутренней поверхности полотна соответствует толщине полки 29.

Полотно 2 собрано из состыкованных сваркой в продольном и поперечном направлениях гладких полос равной длины с частями простенков 38, 39, ширина одной из гладких полос больше другой в два раза.

Стыковые сварочные швы 31 (фиг.4) полотна 2 и гофрированных поясов 4, 5 (фиг.1) смещены относительно друг друга в пределах длины оконного проема.

Оконные проемы на внутренней стороне полотна 2 обрамлены фигурными накладками 34, вписывающимися в рамку и в контур оконного проема. Фигурные накладки соединены точечной сваркой с полотном для усиления его жесткости в углах оконных проемов.

Стойки 12...15 и полотно 2 скреплены между собой обвязочным  -образным профилем 35 (фиг.1).

-образным профилем 35 (фиг.1).

Способ сборки боковой стены вагона (по п.4 формулы) заключается в подкреплении полотна 2 (фиг.4) гофрированными листами и соединении их с частями каркаса.

Для изготовления полотен 40...43 (фиг.4), входящих в полотно 2, вырезают нижнюю 36 и верхнюю 37 (фиг.4, 13) гладкие полосы равной длины с частями 38, 39 простенков.

Части простенков соединяют сваркой и получают промежуточные 42, 43 полотна с оконными проемами 11 (фиг.4) и полотна концевые 40, 41, которые соединяют стыковыми швами 31 между собой и получают листовое металлическое полотно 2.

Листовое полотно 2 до сборки с частями каркаса предварительно подкрепляют по числу окон парными нижним и верхним прогонами 9 и 10 каркаса и обрамляют фигурными накладками 34, а нижние и верхние гофрированные листы при подкреплении полотна 2 соединяют в два пояса жесткости 4 и 5.

В качестве простеночной части каркаса используют комбинированный профиль, гофрированный лист 8 которого для подкрепления простенка крепят до сборки каркаса к внешним сторонам профильных симметричного расположения Г-образных выступов 17, 18 простеночных стоек 14, 15 вровень с ними, а внизу - к перемычке 21 соединяющего их одиночного прогона 16.

Сборка простеночной части каркаса производится в отдельном сварочном кондукторе.

На сварочный кондуктор подается одиночный профильный прогон  -образной формы, но с приваренным к его перемычке 21 (фиг.3) торцом гофрированного листа 8, внутренняя поверхность которого находится в одной контактной плоскости с полкой одиночного прогона 16.

-образной формы, но с приваренным к его перемычке 21 (фиг.3) торцом гофрированного листа 8, внутренняя поверхность которого находится в одной контактной плоскости с полкой одиночного прогона 16.

Гофрированный лист 8 с одиночным прогоном 16 (фиг.1) перед сваркой выравнивают в одной контактной плоскости с профильными симметричного расположения выступами 17, 18 (фиг.6) простеночных профильных стоек 14, 15 (фиг.5).

С профильными выступами 17, 18 сваркой соединяют линейные кромки гофрированного листа 8 и торцы одиночного прогона 16, получают простеночную часть каркаса, имеющую сечение, позволяющее перекрыть этой частью каркаса простенок 3 и замкнуть парные прогоны 9, 10 в силовые рамки.

В простеночной части каркаса гофрированный лист может быть закреплен горизонтально.

Полотно 2 насыщают концевыми и простеночными частями каркаса, замыкающими в одной плоскости контакта пояса жесткости 4, 5 с концевыми частями 23, 24 стоек 14, 15, а в другой, параллельной ей, концы 9, 10 парных прогонов в каркас, охватывающий оконные проемы.

С полотном 2 соединяют контактной сваркой одиночные прогоны, профильные выступы 17, 18 и гофрированные листы 8.

Внутренние поверхности концевых частей стоек 23, 24 соединяют сваркой с поверхностями гофрированных поясов жесткости 4, 5, при этом профильные выступы 17, 18 в другой контактной плоскости замыкают парные прогоны 9, 10 в жесткие, обрамляющие оконные проемы рамки, приваренные к полотну.

Готовые дверные П-образные блоки 44, 45 подают на сборку, затем их соединяют с концевыми блоками, а последние - с промежуточными.

Образующиеся зазоры по торцам гофрированной обшивки на концевых частях полотна после закрепления П-образных блоков 44, 45 компенсируют уголковым подгоночным профилем, положение которого относительно концевой стойки 12 (13) может изменяться в зависимости от расположения на полотне торцов гофрированных листов 6, 7 (фиг.1) и поясов жесткости 4, 5. Подгоночные профили закрепляют на внутренней поверхности полотна 2, на торцах гофрированных поясов жесткости 4, 5, на гофрированных 6, 7 концевых листах и на полках 29 концевых стоек 12, 13.

Затем каркас, полотно и дверные блоки обвязывают профилем 35, после чего торцы всех стоек крепят непосредственно на горизонтальном элементе рамы вагона, боковую поверхность которого с полотном 2 соединяют внахлест.

Способ сборки боковой стены вагона (по п.7 формулы) основан: на сварке гладких полос стыковыми швами в листовую заготовку, на предварительном подкреплении листовой заготовки гофрированными полосами, натягивании листовой заготовки по длине и ширине, приварке элементов каркаса к внутренней поверхности листовой заготовки.

Нижние 36 и верхние 37 гладкие полосы (фиг.4) вырезают из тонколистового металла. Две пары полос, нижние и верхние, как промежуточные, так и концевые, используются для изготовления соответственно двух промежуточных 42, 43 и двух концевых 40, 41 листовых заготовок. До сварки гладких полос в листовую заготовку в них выполняют лазерной резкой по контурам оконных проемов соответствующие им прорези 57 (фиг.13, 4), чередующиеся с перемычками 47 (фиг.13), удерживающими внутренние части полос, которые после того как гладкие полосы 36, 37 продольно натянут в «кондукторе 50 сборки гладких полос» с помощью растягивающих устройств 51, сваривают между собой стыковыми продольными швами 31' (фиг.4) с образованием из упомянутых внутренних частей технологических стяжек 59, обеспечивающих равномерность продольного и поперечного натяжения листовой заготовки на последующих операциях и распределение напряжений, возникающих при сборочно-сварочных операциях.

Листовую заготовку с помощью траверсы переносят в кантователь 60, где ее переворачивают лицевой стороной вниз и в таком положении укладывают той же траверсой в "кондуктор 61 сборки гофрированных полос и парных прогонов" в предварительно зафиксированную на нем передаточную рамку 62, оснащенную винтами 63.

Листовую заготовку внутри передаточной рамки равномерно натягивают по длине и ширине посредством винтов 63 и удлиняющих полос 64, после чего листовую заготовку подкрепляют двумя непрерывными гофрированными полосами.

Листовую заготовку до сборки с частями каркаса предварительно подкрепляют по кромкам контуров 57 лазерных прорезей парными нижними 9 и верхними 10 прогонами и фигурными накладками 34.

Рамку 62 с натянутой внутри ее листовой заготовкой и собранными деталями подают к контактной машине 66, где их подкрепляют на листовой заготовке по всей ее длине.

Подкрепленную непрерывными гофрированными полосами заготовку, после ее передачи посредством рамки 62 в «кондуктор 67 установки стоек», насыщают концевыми и простеночными частями каркаса, замыкающими в одной плоскости контакта упомянутые непрерывные гофрированные полосы с концевыми частями 23, 24 стоек, а в другой, параллельной ей, концы парных прогонов 9, 10 - с профильными выступами 17, 18 стоек 14, 15 в каркас, охватывающий контуры лазерных прорезей 57. Аналогично описанному каждую из листовых заготовок 40...43 на позициях (61, 66, 67) сборки насыщают непрерывными гофрированными полосами, парными прогонами, концевыми и простеночными частями каркаса и получают четыре блока двухслойной конструкции.

В качестве простеночной части каркаса в данных блоках используют комбинированный профиль, гофрированный лист 8 которого крепят до сборки каркаса к внешним сторонам 19, 20 (фиг.3) профильных симметричного расположения Г-образных выступов 17, 18 (фиг.6) простеночных стоек 14, 15 (фиг.1) вровень с ними, а внизу - к перемычке 21 (фиг.3) соединяющего их одиночного профильного прогона 16.

Блоки двухслойной конструкции с элементами каркаса укладывают в "сборочно-сварочный кондуктор" 69 для формирования сварочных швов между листовыми заготовками и непрерывными гофрированными полосами смежных блоков в пределах длины сомкнутого контура 57 лазерных прорезей. Натягивают смежные кромки листовых заготовок 40...43 с помощью поперечных растягивающих устройств 56 (фиг.12) кондуктора 69 (фиг.9) и соединяют их в цельное полотно стыковыми швами 31 (фиг.4).

Цельное полотно натягивают в продольном направлении с помощью растягивающих устройств 51 (фиг.11) сборочно-сварочного кондуктора 69 (фиг.9) и подкрепляют его парными прогонами 9, 10, которые устанавливают по линиям сомкнутых контуров 57 лазерных прорезей четырех блоков.

Швы между торцами листовых заготовок 40...43 в цельном полотне закрывают гофрированными вкладышами 73 (фиг.8) с предварительно приваренными к ним внахлест гофрированными накладками 46, которые крепят внахлест к концам непрерывных гофрированных полос и получают стену с двумя поясами жесткости 4, 5 (фиг.1), после чего стену наращивают дверными блоками 44, 45 (фиг.1); закрепляют на внутренней поверхности цельного полотна 2 (фиг.4), на торцах гофрированных поясов жесткости 4, 5 (фиг.1), гофрированных концевых листах 6, 7 и на полках 29 (фиг.7) концевых стоек 12, 13 (фиг.1) - упомянутые подгоночные профили, затем каркас, цельное полотно и дверные блоки обвязывают профилем 35 (фиг.1).

В готовой боковой стене перемычки разрезают (например, абразивно-отрезным инструментом) и вынимают технологические стяжки 59 из боковой стены.

Технологические стяжки 59 в данном способе получают стыковкой двух или четырех внутренних частей гладких полос. Стяжки из четырех частей получают последовательной стыковкой, сначала двух частей - продольными швами при их соединении сваркой в листовые заготовки, а затем - поперечными швами при их соединении в полотно.

Стяжки с продольными прерывистыми сварочными швами, выполненными в пределах контуров лазерных прорезей, используют для натяжения по длине и ширине листовых заготовок при сборке блоков.

Стяжки с продольными и поперечными прерывистыми швами, выполненными в пределах контуров лазерных прорезей, используют для натяжения по ширине и длине листовых заготовок при сборке боковой стены вагона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦЕВАЯ СТЕНА ПАССАЖИРСКОГО ВАГОНА | 2010 |

|

RU2434770C1 |

| КУЗОВ ДВУХЭТАЖНОГО ПАССАЖИРСКОГО ВАГОНА | 2009 |

|

RU2408484C1 |

| Строительный элемент из листового металла | 1982 |

|

SU1024573A1 |

| БЫСТРОВОЗВОДИМОЕ СТАЛЬНОЕ ЗДАНИЕ | 2024 |

|

RU2828928C1 |

| Боковая стенка кузова вагона | 1990 |

|

SU1729865A1 |

| Крупнопанельное здание, возводимое в сложных грунтовых условиях | 1980 |

|

SU896196A1 |

| ЗДАНИЕ КОМПЛЕКТНОЙ ПОСТАВКИ | 2014 |

|

RU2567797C1 |

| Устройство усиления зданий и сооружений кирпичной или каменной кладки | 1990 |

|

SU1838551A3 |

| Способ сопряжения в парных срубах | 2021 |

|

RU2826676C2 |

| МЕТАЛЛИЧЕСКАЯ БАЛКА | 1995 |

|

RU2105843C1 |

Изобретение относится к вагоностроению. Боковая стена содержит листовое полотно с оконными простенками, подкрепленное по контуру гофрированными листами, профильные стойки, соединенные в каркас парными 9, 10, проходящими по краям оконных проемов, и одиночными 16 профильными прогонами, простеночные гофрированные листы 8 и обвязочный профиль 35. Простеночные стойки 14, 15 снабжены равными по глубине гофрам промежуточными профильными выступами Г-образной формы с образованием рамок. Полотно на каждом конце подкреплено расположенным между концевой стойкой 12 или 13 и торцами гофрированных листов уголковым подгоночным профилем, соединенным внахлест с полкой концевой стойки 12 или 13. Способ сборки боковой стены вагона включает операции подкрепления полотна гофрированными листами, по числу окон парными нижним 9 и верхним 10 прогонами каркаса и фигурными накладками 34 и последующего его соединения с каркасом. Нижние и верхние гофрированные листы при подкреплении полотна соединяют в пояса 4 и 5, а затем полотно насыщают концевыми и простеночными частями каркаса, замыкающими: в одной плоскости контакта пояса 4 и 5 жесткости с концевыми частями стоек 14, 15; а в другой, параллельной ей, концы парных прогонов 9, 10 в каркас, охватывающий оконные проемы. При сборке в гладких полосах до их сварки в листовую заготовку выполняют лазерной резкой по контурам оконных проемов соответствующие им прорези, чередующиеся с перемычками 47, удерживающими внутренние части полос с образованием из упомянутых внутренних частей стяжек. Сборку осуществляют в равномерно натянутом по длине и ширине состоянии. После сварки листовой заготовки стяжки удаляют. Изобретение упрощает конструкцию и технологию сборки и повышает качество. 3 н. и 4 з.п. ф-лы, 13 ил.

| УПАКОВКА ДЛЯ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ДЕМОНСТРАЦИИ ПРЕДМЕТОВ | 2006 |

|

RU2314979C1 |

Авторы

Даты

2006-03-10—Публикация

2004-05-14—Подача