Область техники

Изобретение относится к области уплотнительной техники, преимущественно к прокладкам, в частности к плоским фланцевым прокладкам, изготовленным из современных уплотнительных материалов, таких как, например, терморасширенный графит

Предшествующий уровень техники

Наиболее близким техническим решением к предложенному способу является способ, раскрытый в патенте FR 2601108. В соответствии с данным документом способ предусматривает изготовление прокладки, выполненной из терморасширенного графита для уплотнения в форме кольца, имеющего две параллельные плоские уплотняющие поверхности одну внутреннюю и одну внешнюю кольцевые боковые поверхности. Затем данное кольцо охватывают накладкой по внутренней и/или внешней поверхности, имеющей в поперечном сечении L-образную форму, и обжимают ее для получения соединения накладки и прокладки. Также в данном патенте раскрывается герметичная кольцевая фланцевая прокладка, выполненная из терморасширенного графита и окантованная металлической L-образной накладкой по внешнему контуру и/или отверстию.

Как правило, кольца для окантовки получают путем штамповки из тонких металлических листов. Процесс штамповки осуществляется на специальном, часто уникальном оборудовании, а раскрой заготовок под штамповку требует увеличенного расхода листового металла. В результате усложняется производство прокладок и увеличивается их стоимость.

Задачей изобретения является снижение себестоимости прокладок и трудоемкости их производства.

Поставленная задача решается способом изготовления плоской прокладки, включающим получение прокладки из упругого материала с, по меньшей мере, одним отверстием и последующую окантовку боковой поверхности прокладки и/или отверстия путем наложения на окантовываемую поверхность металлической накладки, повторяющей форму окантовываемой поверхности и имеющей в сечении L-образную форму, и последующего обжима накладки для получения соединения с прокладкой, в соответствии с которым накладку выполняют путем сварки металлического листа в заготовку, повторяющую форму окантовываемой поверхности, затем проводят отбортовку упомянутой заготовки для загиба кромки и отрезку части заготовки с загнутой кромкой, а обжим накладки проводят с загибом другой ее кромки с получением накладки U-образной формы.

В частных воплощениях изобретения, поставленная задача решается тем, что осуществляют аргонно-дуговую сварку.

В предпочтительных воплощениях изобретения прокладку изготавливают в форме кольца.

В этом случае заготовку накладки изготавливают путем сворачивания металлического листа в цилиндр с одновременной ее калибровкой до нужного размера, а последующую сварку осуществляют по образующей цилиндра.

Целесообразно в некоторых случаях перед проведением обжима накладки в ее сгиб, образованный загнутой кромкой, установить ограничитель сжатия.

В качестве уплотнительного материала предпочтительно использовать терморасширенный графит.

В данном случае терморасширенный графит можно армировать, по меньшей мере, одним металлическим слоем, изготовленным из перфорированного металлического листа, механически соединенным со слоем терморасширенного графита путем внедрения в упомянутый слой зубцов перфорации.

Поставленная задача также решается плоской кольцевой прокладкой, выполненной из уплотнительного материала, окантованного по внешнему и/или внутреннему контуру металлической накладкой в форме сварного кольца, имеющего в сечении U-образную форму.

Прокладка может быть окантована по внешнему контуру.

Также она может быть окантована по внутреннему контуру.

Кроме того, накладка может быть снабжена ограничителем сжатия, установленным в ее сгибе.

Прокладка в качестве уплотнительного материала может содержать терморасширенный графит.

Либо прокладка в качестве уплотнительного материала может содержать два слоя из терморасширенного графита и заключенный между ними слой из перфорированного тонколистового металла, механически соединенный со слоями терморасширенного графита путем внедрения в упомянутый слой зубцов перфорации.

Накладка может быть выполнена из нержавеющей стали в отожженном или нормализованном состоянии.

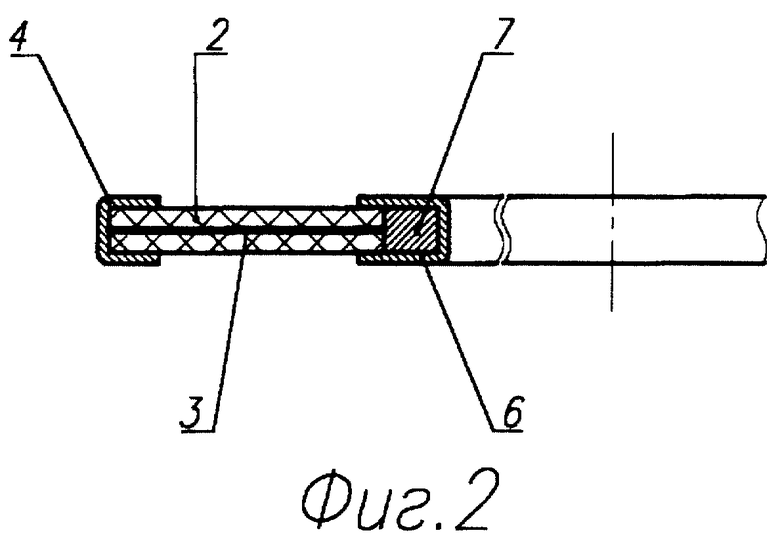

На фиг.1 показан общий вид прокладки.

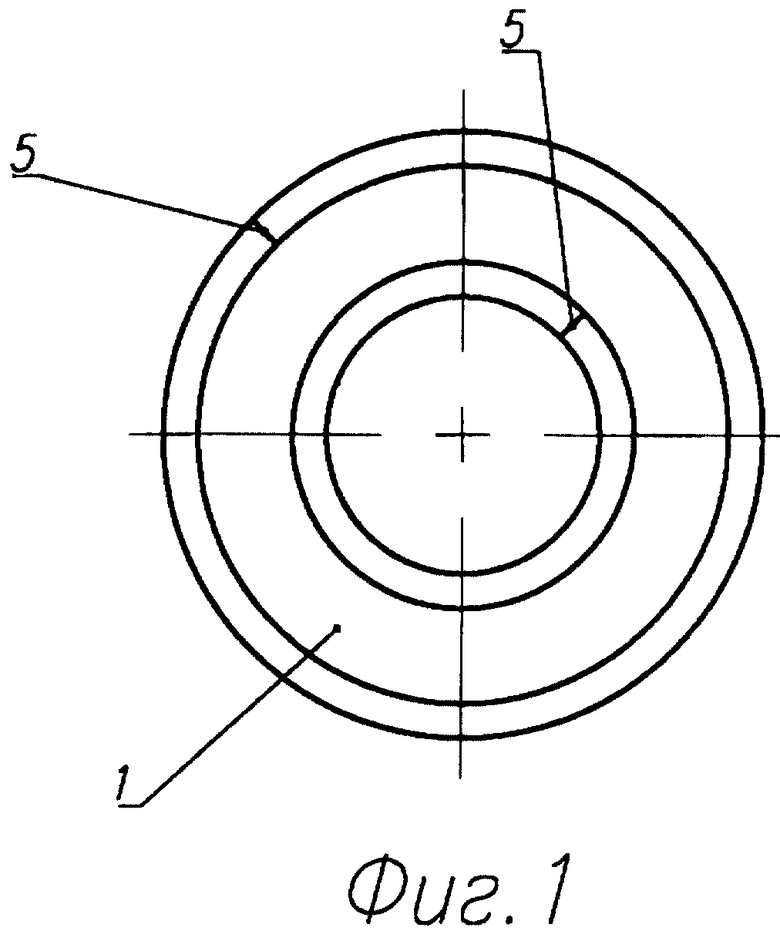

На фиг.2 показан поперечный разрез прокладки.

Фланцевая прокладка 1, выполненная в форме кольца, состоит из слоя уплотнительного материала 2, например из терморасширенного графита «Графлекс»® и армирующего слоя 3 из нержавеющей стали. Прокладка окантована по внешнему контуру металлической накладкой 4, представляющей собой U-образное кольцо (обтюратор), выполненное со сварным швом 5. Аналогичной накладкой 6 со сварным швом 5 окантован внутренний контур, представляющий собой отверстие в прокладке. Обе накладки снабжены ограничителем сжатия 7, представляющим собой полоску или проволоку из упругого металла, устанавливаемую в U-образное кольцо по периметру окантовываемого контура.

Сущность изобретения состоит в следующем.

Прокладки, выполненные из современных уплотнительных материалов, таких как, например, терморасширенный графит, обладают прекрасными уплотнительными характеристиками и нашли применение в различных областях техники.

В частности, из терморасширенного графита изготавливают фланцевые прокладки, нашедшие применение в арматурной технике, в том числе для соединения частей трубопроводов.

Во многих случаях бывает необходимо окантовать как сами прокладки, так и некоторые их части, например отверстия, армирующими накладками, предотвращающими неблагоприятные воздействия на пограничные области прокладок.

В основу изобретения легла идея изготовить накладки следующим образом: получить сварные длинномерные заготовки, в поперечном сечении повторяющие форму окантовываемого контура, произвести отгибку кромки этих заготовок на ширину окантовочного слоя и отрезать отогнутую кромку таким образом, чтобы получилась накладка с замкнутым контуром, повторяющим окантовываемый контур, и с продольным сечением L-образной формы.

Под поперечным сечением в данном случае понимается сечение накладки в горизонтальной плоскости, соответственно, под продольным сечением - сечение в вертикальной плоскости.

Все это позволило резко сократить затраты на производство прокладок и улучшить их качество.

Изобретение позволяет окантовать прокладки как по внешнему, так и по внутреннему контурам. При этом прокладки могут быть самой различной формы.

Накладки могут быть изготовлены из металлических листов толщиной от 0,2 до 0,4 мм.

Наиболее предпочтительно получать предложенным способом прокладки, например, в форме кольца, т.е. площадь прокладки ограничена внешней и внутренней окружностями. Такие прокладки устанавливаются, в частности, для уплотнения неподвижных частей, например, фланцев трубопроводных соединений. Окантовываются обе окружности - внутренняя и внешняя, что позволяет обеспечить защиту уплотнительного материала от воздействия агрессивных окислительных сред.

Понятно, что если контур прокладки и отверстия имеют форму окружности, то получаемая длинномерная заготовка должна иметь цилиндрическую форму. Поэтому перед сваркой металлический лист гнут на цилиндрических валках в диаметр окантовываемой детали. Затем полученную заготовку сваривают по образующей аргонно-дуговой сваркой.

Целесообразно после сварки провести калибровку для повышения точности размеров уже полученной длинномерной заготовки.

Точно так же может быть получена окантовка более сложной формы, например эллипсовидной.

Процесс отгибания кромки заготовки осуществляется в гибочном устройстве.

Цилиндрическая заготовка закрепляется в крепежном устройстве и подается в гибочное устройство. С помощью валков осуществляется загиб кромки. Предпочтительно, чтобы угол загиба составлял около 90°.

Непосредственно после загиба кромки заготовка отрезается и отрезанный кусок становится накладкой.

В самом общем случае длина накладки рассчитывается как толщина прокладки плюс ширина кромки накладки с верхней стороны прокладки плюс ширина кромки накладки с нижней стороны прокладки.

Если в накладку вставляется ограничитель сжатия, то его размеры также учитываются при расчете длины и ширины накладки.

Накладка устанавливается в окантовываемый контур и обжимается при помощи пуансона, при этом осуществляется загиб второй кромки накладки с получением прокладки, окантованной U-образной накладкой.

Наиболее предпочтительным выполнением изобретения является изготовление прокладки из терморасширенного графита, причем прокладка может быть выполнена с армированием графита. В этом случае армирующий материал, выполненный, например, в виде металлического листа с двухсторонней перфорацией, помещается между двумя листами из терморасширенного графита и механически скрепляется с ними путем внедрения зубцов перфорации в терморасширенный графит. Прокладка, полученная таким образом, обладает высокими эксплуатационными характеристиками и прочностью.

В ряде случаев, в сгиб накладки целесообразно вставить ограничитель сжатия, выполненный в виде полоски из упругой стали или сплава металла размером в сечении 2×2,5 мм, свернутой в кольцо.

Задачей ограничителя сжатия является предотвращение переуплотнения материала прокладки затяжкой или рабочим давлением - терморасширенный графит, обладающий прекрасными упругими свойствами, начинает их терять при плотности, превышающей 2,2 г/см3. Ограничитель сжатия позволит сохранить высокие эксплуатационные характеристики данного материала.

Пример конкретного выполнения.

Окантовке подвергали прокладки на основе терморасширенного графита «Граф-лекс»®, выполненные в виде кольца толщиной 2 мм с внешним диаметром 206 мм и внутренним (диаметром центрального отверстия) 161 мм.

Для получения накладки использовался лист нержавеющей стали марки 08×18НЮТ толщиной 0,25 мм, шириной 400 мм, поставляемый в отожженном состоянии.

Из листа нарезали заготовки, длина которых рассчитывалась как произведение диаметра окантовки на π. Допуск составлял + 0,2 мм.

Затем листовые заготовки гнулись в валках с ⊘ 80 мм для получения цилиндрической формы заданного диаметра, соответствующего диаметру окантовываемой поверхности (206 мм и 161 мм).

После этого осуществляли аргонно-дуговую сварку листов по образующей для получения цилиндрической заготовки. После сварки проводили дополнительную калибровку полученных заготовок. Затем заготовки подавали на гибочное устройство, где отгибали кромку. Угол загиба составлял около 90°, а ширина кромки 3 мм.

Отогнутый участок отрезали, при этом ширина кромки составляла 3 мм, а длина оставшейся части составляла 6 мм.

Внутреннюю накладку вместе с ограничителем сжатия вставляли в отверстие и обжимали с помощью пуансона до загиба второй кромки.

Внешнюю накладку прикладывали к внешней границе кольца и также обжимали до загиба второй кромки. Прокладка, выполненная в соответствии с данным примером, представляла собой прокладку в форме кольца, окантованную по внешнему и внутреннему диаметрам U-образной металлической накладкой.

Прокладка, изготовленная в соответствии с изобретением, легко получается в промышленных масштабах, резко сокращаются потери металла, повышается производительность труда.

Кроме того, изобретение не требует применения сложного штамповочного оборудования, требующего постоянной наладки и заточки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2004 |

|

RU2272203C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2022 |

|

RU2784591C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2023 |

|

RU2802565C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2023 |

|

RU2799160C1 |

| Уплотнение между неподвижными относительно друг друга поверхностями | 2018 |

|

RU2690392C1 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2282083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2258855C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ | 2023 |

|

RU2810895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

Изобретение относится к области уплотнительной техники, преимущественно к прокладкам, в частности к плоским фланцевым прокладкам, изготовленным из современных уплотнительных материалов, таких как, например, терморасширенный графит. Способ изготовления плоской прокладки включает ее окантовку сварной металлической накладкой, повторяющей форму окантовываемой поверхности и имеющей в поперечном сечении U-образную форму. Для получения накладки стальной лист сваривают в заготовку, повторяющую форму окантовываемой поверхности, проводят отбортовку кромки. Отрезают отбортованный участок с получением накладки, имеющей в поперечном сечении L-образную форму, устанавливают ее на прокладку и производят обжим с загибом другой кромки накладки до получения окантованной заготовки с металлической накладкой, имеющей в поперечном сечении U-образную форму. Техническим результатом является снижение себестоимости прокладок и трудоемкости их производства. 2 н. и 12 з.п. ф-лы, 2 ил.

| СЧЕТЧИК ДОЗ | 2011 |

|

RU2601108C2 |

Авторы

Даты

2006-03-10—Публикация

2004-06-16—Подача