Заявляемое изобретение относится к уплотнительной области техники и предназначено для уплотнения фланцевых соединений открытого или закрытого типа, а также для уплотнения штоков запорно-регулирующей арматуры.

Одной из проблем в данной области является, в частности, создание надежной конструкции уплотнения фланцевого соединения сосудов высокого давления. Острота проблемы обусловлена тем, что в процессе эксплуатации сосудов высокого давления в силу тех или иных причин может произойти изменение температуры либо давления среды и, как следствие такого изменения, температурный перекос фланцев. Резкое увеличение скорости подъема и снижения давления среды в сосудах высокого давления также неблагоприятно сказывается на работе уплотнительного узла. Острота проблемы становится особенно ясной при учете того, что габариты фланцевых разъемов могут достигать значительных размеров, а поэтому работы, связанные с заменой уплотнения, сложны и требуют значительных материальных затрат. При уплотнении штоков запорно-регулирующей арматуры возникают проблемы, связанные с обеспечением длительной эксплуатации сальников.

Ранее была предложена конструкция уплотнительного узла фланцевого разъема подогревателя высокого давления (акц. заявка JP №55-38546, публ. 04.10.80 г.). В таком подогревателе на цилиндрических поверхностях фланцев герметично закреплены мембраны, внешние кромки которых герметизированы сваркой, фланцы стянуты шпильками. Из-за повреждений трубной системы подогреватели высокого давления достаточно часто вскрывают. Мембранные уплотнения допускают ограниченное вскрытие, не более 2-3 раз, причем при каждом последующем вскрытии труднее обеспечить герметичность мембранного уплотнения. Кроме того, требуется обязательное выполнение теплоизоляции фланцев, так как даже местные воздушные сквозняки могут привести к отказу мембранного уплотнения.

Известна конструкция уплотнительной прокладки (п. US №5161807, публ. 10.11.92 г.) для уплотнения плоских фланцевых разъемов. Спирально наматываемая прокладка имеет кольцо, состоящее из нескольких наложенных один на другой витков профилированной металлической ленты и нескольких витков ленты из расширенного графита профилированной формы, установленных между витками металлической ленты. Уплотнительный материал, расширенный графит, выступает относительно металлических витков при образовании прокладки определенной толщины на 25-40%. Прокладка такого типа может быть использована для уплотнения фланцевых разъемов относительно небольшого размера, поскольку при использовании такой прокладки для уплотнения разъемов, достигающих несколько метров, возникнут проблемы, связанные с ее изготовлением, транспортировкой и установкой между фланцами.

Была предложена конструкция уплотнительного узла (п. FR №2671848, публ. 24.07.92 г.), содержащая два жестких кольца и установленное между кольцами деформируемое кольцо из расширенного графита. Деформируемое кольцо из расширенного графита выполнено методом прессования и имеет ряд профильных поверхностей, которыми она взаимосвязана с жесткими кольцами, и профильные поверхности для взаимодействия с фланцами разъема. Жесткие кольца и деформируемое кольцо расположены до затяжки фланцев на разных уровнях до затяжки фланцев. Конструкция прокладки предназначена для уплотнения фланцев небольшого диаметра, например трубопроводов.

Известна конструкция уплотнительной прокладки (п. GB №2182985, публ. 28.05.1987 г.), содержащая плоскую металлическую сердцевину, на противоположных поверхностях которой расположены слои из терморасширенного графита с тонкой металлической арматурой. Известная прокладка обладает ограниченной упругостью, которая обусловлена ее конструкцией.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является расположенная в канавке фланца уплотнительная прокладка (п. US №4127276, публ. 28.11.78 г.), содержащая опорную пластину, упругие элементы, расположенные по обеим сторонам опорной пластины, и уплотнительный элемент из деформируемого материала. В известной уплотнительной прокладке уплотнительный элемент выполнен из двух полос эластомерного материала. Одна такая полоса прижата к днищу канавки и одной ее боковой стенке, а другая полоса также прижата к днищу канавки и другой ее боковой стенке. Опорная пластина расположена между полосами эластомерного материала на некотором расстоянии от них, а в образовавшемся зазоре установлены упругие элементы, которые выжимают края полос эластомерного материала из канавки фланца. Когда второй фланец прижимается к первому, уплотнительные полосы вдавливаются в канавку и дополнительно сжимают упругие элементы. В результате этого образуется герметичное уплотнение между двумя фланцами, а упругие элементы обеспечивают постоянное усилие прижима полос эластомерного материала при длительной работе соединения.

Данная уплотнительная прокладка требует наличия канавки на одном из фланцев соединения, т.е. она не предназначена для уплотнения фланцевых соединений открытого типа. Поскольку прокладка состоит из нескольких не связанных между собой элементов, при монтаже фланцевого соединения каждый элемент в определенной последовательности устанавливается в канавку фланца, что по себе не очень удобно, особенно при проведении ремонтно-восстановительных работ, проводимых не в заводских условиях. Кроме того, механизм работы известной уплотнительной прокладки заключается в трансформировании осевого усилия от сжатия фланцев при их воздействии на уплотнительные полосы, в радиальном воздействии на упругие элементы и в обратном направлении при ослаблении стыка соединения, что всегда связано с потерей части усилия при таком трансформировании. Следствием этого является неадекватное упругое восстановление уплотнительной прокладки при ослаблении стыка, что недопустимо при переменных динамических нагрузках.

Технический результат, достигаемый заявляемым изобретением, заключается в обеспечении точного соответствия между изменениями прилагаемой нагрузки и упругой деформации уплотнительной прокладки при переменных динамических нагрузках.

В основу настоящего изобретения была положена задача - разработать конструкцию уплотнительной прокладки, которую можно использовать для уплотнения фланцевых соединений сосудов высокого давления, а также для уплотнения запорно-регулирующей арматуры.

Для достижения технического результата в уплотнительной прокладке, содержащей опорную пластину, упругие элементы, расположенные по обеим сторонам опорной пластины, и уплотнительный элемент из деформируемого материала, согласно изобретению опорная пластина и упругие элементы размещены внутри уплотнительного элемента из деформируемого материала, в качестве которого применен терморасширенный графит, а упругие элементы выполнены в виде металлических колец с волнообразной поверхностью, при этом пустоты, образовавшиеся при контакте упругих элементов с опорной пластиной, заполнены коллоидной графитопластовой пастой.

Вышеуказанные металлические кольца могут быть выполнены либо в виде плоских колец, либо в виде усеченных конусов, обращенных друг к другу своими основаниями.

Вершины гофр волнообразных поверхностей вышеупомянутых упругих элементов могут быть расположены напротив друг друга или могут быть смещены относительно друг друга.

Опорная пластина может быть выполнена либо из металла, либо из безасбестового паронита.

Целесообразно уплотнительный элемент выполнить из фольги терморасширенного графита плотностью 1.4-1.6 г/см3.

Уплотнительный элемент может быть выполнить в виде сэндвича, образованного слоями терморасширенного графита плотностью 1.1-1.2 г/см3 и 1.4-1.6 г/см3, при этом слои терморасширенного графита большей плотности примыкают к волнообразной поверхности вышеупомянутых упругих элементов.

Желательно торцевые поверхности уплотнительного элемента из деформируемого материала перекрыть металлическими шайбами.

Металлические шайбы могут быть выполнены либо из нержавеющей стали, либо из меди или никеля, либо из сплавов меди или никеля.

Отличительным признаком предлагаемой уплотнительной прокладки является размещение опорной пластины и упругих элементов внутри уплотнительного элемента из деформируемого материала, что позволяет упростить установку уплотнительной прокладки при ее монтаже. Это преимущество особенно заметно при проведении ремонтно-восстановительных работ, проводимых в незаводских условиях. Применение в качестве деформируемого материала терморасширенного графита расширяет область использования уплотнительной прокладки. Заполнение пустот, образующихся при контакте упругих элементов с опорной пластиной, коллоидной графитопластовой пастой дополнительно к упругим свойствам терморасширенного графита усиливает упругие свойства уплотнительной прокладки и одновременно способствует более адекватной реакции на ослабление стыка фланцевого соединения в результате изменения температуры и давления уплотняемой среды. Выполнение упругих элементов в виде металлических колец с поперечным сечением волнообразной формы позволяет повысить упругие и прочностные характеристики уплотнительной прокладки. А перекрытие торцевых поверхностей уплотнительного элемента металлическими шайбами позволяет ее использовать для уплотнения запорно-регулирующей арматуры.

Эти и другие особенности и преимущества заявляемого изобретения будут приведены ниже со ссылками на прилагаемые чертежи, где:

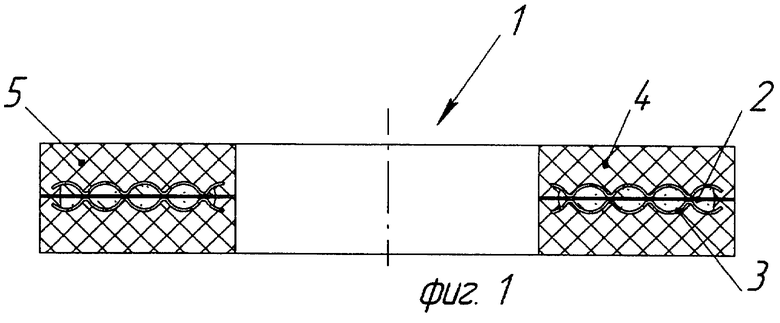

фиг.1 - плоская прокладка для фланцевого соединения с упругим элементом в виде плоского кольца;

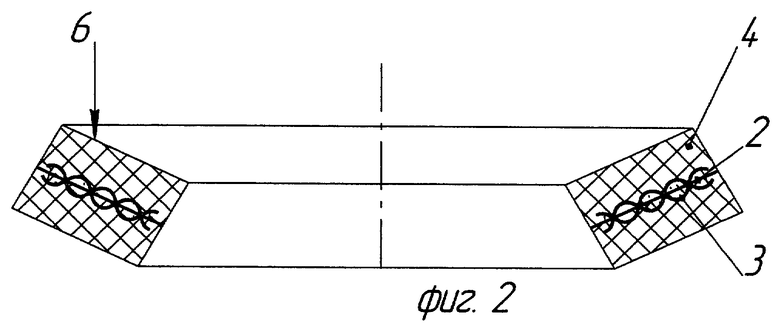

фиг.2 - плоская прокладка для фланцевого соединения с конусообразными упругими элементами;

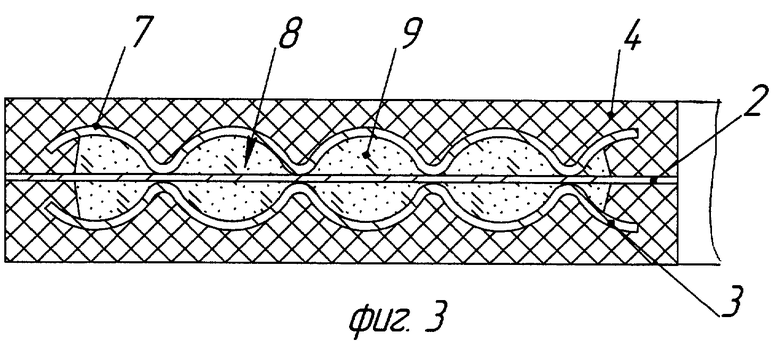

фиг.3 - прокладка с противолежащими гофрами упругого элемента;

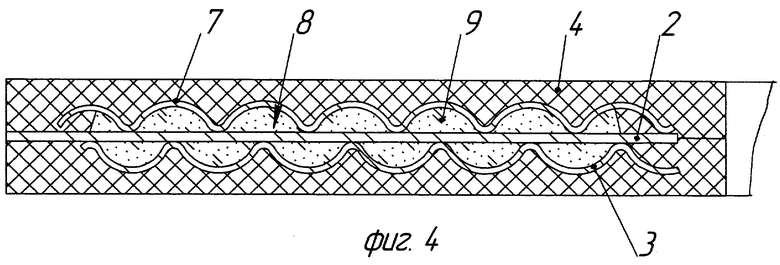

фиг.4 - прокладка со смещенными гофрами упругого элемента;

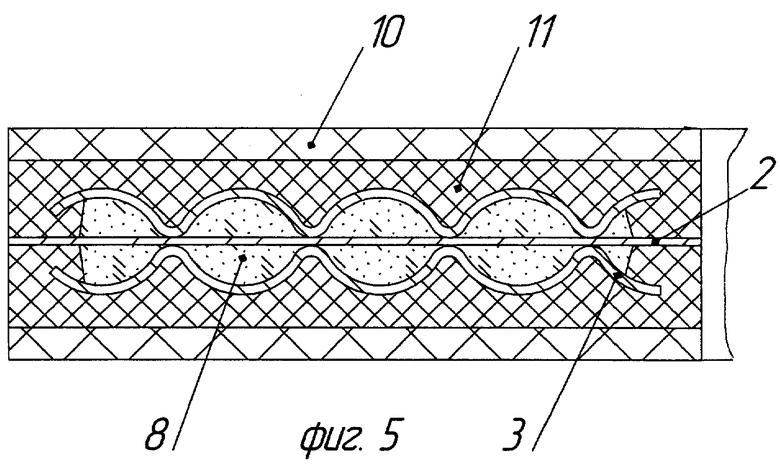

фиг.5 - прокладка с уплотнительным элементом в виде сэндвича;

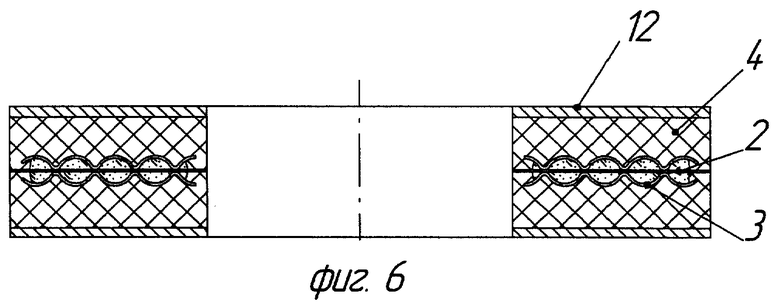

фиг.6 - прокладка для уплотнения запорно-регулирующей арматуры с упругим элементом в виде плоского кольца;

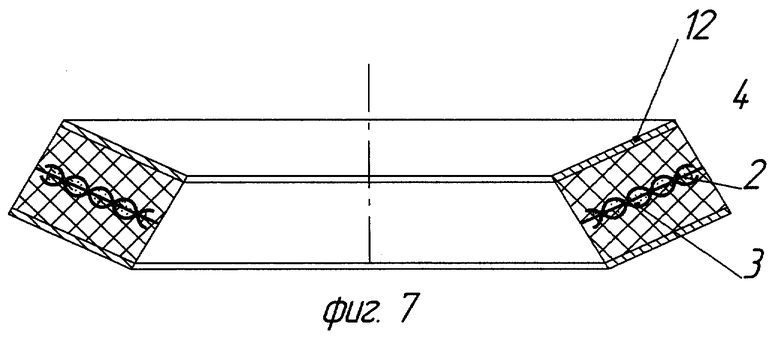

фиг.7 - прокладка для уплотнения запорно-регулирующей арматуры с упругим элементом в виде усеченного конуса;

Уплотнительная прокладка 1 (фиг.1), предназначенная для уплотнения фланцев сосуда высокого давления, содержит опорную пластину 2 и упругие элементы 3 в виде металлических колец с волнообразными поверхностями, размещенные внутри уплотнительного элемента 4 из деформируемого материала, в качестве которого применен терморасширенный графит. Эти металлические кольца могут быть выполнены либо в виде плоских колец 5 (фиг.1), либо в виде усеченных конусов 6, обращенных друг к другу своими основаниями (фиг.2). Вершины 7 гофр волнообразных поверхностей упругих элементов 3 могут быть расположены напротив друг друга (фиг.3) или могут быть смещены относительно друг друга (фиг.4). Смещая вершины 7 гофр противолежащих упругих элементов 3 относительно друг друга, можно изменять общую упругость уплотнительной прокладки 1.

Опорная пластина 2 может быть выполнена либо из металла, предпочтительно нержавеющей стали, либо из безасбестового паронита ОАО "ТИИР" марки ТИИР-743 ТУ 2575-015-001521129-2002. При выполнении опорной пластины 2 из металла гофры упругих элементов 3 при приложении к уплотнительному элементу 4 нормальной нагрузки будут скользить по опорной пластине 2. В результате этого податливость уплотнительного элемента 4 возрастет. В случае же выполнения опорной пластины 2 из безасбестового паронита гофры будут частично внедряться в опорную пластину 2. В этом случае уплотнительный элемент 4 будет иметь более жесткую характеристику. Пустоты 8, образовавшиеся при контакте упругих элементов 3 с опорной пластиной 2, заполнены коллоидной графитопластовой пастой 9 НПО "Знамя Труда" С-1 ОСТ 6008-431-75. Коллоидная графитопластовая паста 9 при сборке уплотнительной прокладки обеспечивает сцепление между собой опорной пластины 2 и упругих элементов 3 за счет сил молекулярного сцепления, что упрощает процесс изготовления уплотнительной прокладки.

В качестве материала уплотнительного элемента 4 из деформируемого материала применена фольга терморасширенного графита, например марки "Графлекс"®, плотностью 1,4-1,6 г/см3, что позволяет повысить упругие свойства уплотнительной прокладки и упростить процесс его изготовления, поскольку изготовление уплотнительной прокладки осуществляется путем намотки фольги терморасширенного графита вокруг упругих элементов. Для уплотнения фланцев с поврежденными поверхностями уплотнительный элемент 4 целесообразно выполнить в виде сэндвича (фиг.5), состоящего из наружных слоев 10 терморасширенного графита плотностью 1,1-1,2 г/см3 и внутренних слоев 11 терморасширенного графита плотностью 1,4-1,6 г/см3, при этом внутренние слои 11 терморасширенного графита большей плотности примыкают к волнообразной поверхности упругих элементов 3. При приложении нормальной нагрузки к уплотнительной прокладке в этом случае будет наблюдаться опережающая деформация наружных слоев 10 уплотнительного элемента 4, контактирующих с уплотняемыми поверхностями фланцев, по сравнению с его внутренними слоями 11. Варьированием толщины слоев сэндвича обеспечивается требуемая величина контактных напряжений уплотнительной прокладки с фланцами сосуда высокого давления при одновременной необходимой величины упругой деформации уплотнительной прокладки.

При применении заявляемой уплотнительной прокладки в качестве уплотнительного кольца сальника для уплотнения штока и корпуса запорно-регулирующей арматуры (не показаны) торцовые поверхности уплотнительного элемента 4 целесообразно перекрыть металлическими шайбами 12. Эти шайбы при приложении осевой нагрузки к сальнику обеспечивают равномерную передачу усилия на уплотнительный элемент 4 по всей его площади, что способствует равномерной радиальной деформации уплотнительного элемента. Кроме того, шайбы 12 предохраняют уплотнительный элемент 4 от разрушения. С целью расширения области использования уплотнительной прокладки металлические шайбы целесообразно выполнить либо из нержавеющей стали, либо из меди или никеля, либо из сплавов меди и никеля - материалов, которые обладают высокой коррозионной стойкостью практически во всех известных средах. И в случае применения уплотнительной прокладки в качестве уплотнительного кольца сальника упругие элементы 3 могут быть выполнены либо в виде плоских металлических колец с волнообразной поверхностью (фиг.6), либо в виде усеченных конусов, обращенных друг к другу своими основаниями (фиг.7). В последнем случае достигается более плотный контакт уплотнительного элемента 4 с поверхностями корпуса и штока запорно-регулирующей арматуры. А за счет дополнительной упругости уплотнительной прокладки, обусловленной ее конусообразной структурой, обеспечивается более длительная эксплуатация сальника без замены уплотнения.

Работа уплотнительной прокладки 1 при ее применении для уплотнения фланцевого соединения сосудов высокого давления осуществляется в следующей последовательности. После установки уплотнительной прокладки между фланцами сосуда высокого давления осуществляют ее деформацию в режиме затягивания болтов, равномерно установленных по периметру фланцев (не показаны). Уплотнительный элемент 4 из фольги терморасширенного графита плотностью 1.4-1.6 г/см3 при затяжке фланцевого соединения, упруго деформируясь, передает усилие затяжки упругим элементам 3. Упругие элементы 3, деформируясь, воздействуют на коллоидную графитопластовую пасту 9, которая, являясь несжимаемой средой, аккумулирует усилие затяжки. При изменении температуры и давления среды паста 9 реагирует на изменение напряжения в стыке фланцевого соединения и, воздействуя на упругие элементы 3, поддерживает напряжение в стыке фланцевого соединения на уровне, обеспечивающем его герметичность. При применении уплотнительного элемента 4 в виде сэндвича в начальный момент с уплотняемыми фланцами сосуда высокого давления входят в контакт наружные слои 10 терморасширенного графита плотностью 1.1-1.2 г/см3. Поскольку эти слои имеют более низкую плотность, то они первыми подвергаются пластической деформации, заполняя все погрешности поверхности фланцев. И только затем упругой деформации подвергаются внутренние слои 11 терморасширенного графита более высокой плотности, как описано выше.

Уплотнительные прокладки с упругими элементами в виде плоского кольца (фиг.1) применяются для компенсации относительно небольшого раскрытия стыка фланцевого соединения. Когда же раскрытие стыка таково, что величины упругой деформации терморасширенного графита недостаточно для его компенсации и поддержания на требуемом уровне контактных напряжений во фланцевом соединении, применяют уплотнительную прокладку с упругими элементами в виде усеченных конусов (фиг.2).

При использовании заявляемой прокладки в качестве сальникового уплотнения выполнение уплотнительного элемента 4 из терморасширенного графита не требует его пропитки, свойственной набивкам, а поэтому в процессе эксплуатации свойства такого уплотнительного элемента практически не меняются. Наличие же упругих элементов в конструкции уплотнительной прокладки позволяет повысить ее упругость, что позволяет осуществлять его длительную эксплуатацию без подтяжки. Такая уплотнительная прокладка с металлическими шайбами на ее торцовых поверхностях может быть применена как в конструкциях с возвратно-поступательным движением, так и в конструкциях с вращательным движением запорно-регулирующей арматуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ УПЛОТНЕНИЯ СТЫКОВОЧНОГО ПАТРУБКА ПЕРЕГРУЗОЧНОЙ МАШИНЫ КАНАЛЬНОГО ЯДЕРНОГО РЕАКТОРА | 2004 |

|

RU2266453C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| Уплотнение между неподвижными относительно друг друга поверхностями | 2018 |

|

RU2690392C1 |

| ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2282083C2 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2007 |

|

RU2344324C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2008 |

|

RU2371620C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382263C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

Изобретение относится к области уплотнительной техники. Уплотнительная прокладка содержит расположенные внутри уплотнительного элемента из деформируемого материала опорную пластину и упругие элементы, расположенные с обеих сторон опорной пластины. Пустоты, образовавшиеся при контакте упругих элементов с опорной пластиной, заполнены коллоидной графитопластовой пастой. Упругие элементы выполнены в виде металлических колец с поперечным сечением волнообразной формы, при этом металлические кольца могут быть выполнены в виде плоских колец либо в виде усеченных конусов, обращенных друг к другу своими основаниями. Изобретение повышает надежность уплотнения. 7 з.п.ф-лы, 7 ил.

| US 4127276 A, 28.11.1978.RU 2119109 C1, 20.09.1998.GB 2182985 A, 28.05.1987.RU 2151937 C1, 27.06.2000.FR 2671848 A1, 24.07.1992.US 5161807 A, 10.11.1992. |

Авторы

Даты

2006-03-20—Публикация

2004-07-09—Подача