Изобретения относятся к легкой промышленности, в частности к кожевенной и меховой отрасли, и может быть использовано в серийном производстве на таких операциях, как отмока, промывка, пикелевание, дубление, крашение.

Известны способы жидкостной обработки меховых шкур, основанные, в основном, на механическом перемешивании раствора с находящимися в нем изделиями, а именно известен способ жидкостной обработки меховых шкур (см. СССР, а.с. №518077, С 14 С 1/04, 04.01.1974 г.), включающий отмоку, пикелевание и дубление при жидкостном коэффициенте, равном 0,8-1, при этом меховые шкуры находятся внутри барабана в свободном состоянии и перемещаются в нем за счет вращения барабана со скоростью не выше 4 об./мин.

При вращении барабана интенсивно перемешивается только часть раствора, находящегося между свободно ориентированными меховыми шкурами, при этом раствор находящийся в промежутках между пуховым волосом, а особенно в капиллярах кожи и волоса "освежается" только в результате концентрационной диффузии, невысокая скорость протекания которой обуславливает высокую продолжительность обработки.

Известен способ жидкостной обработки шкур (см. СССР, а.с. №487120, С 14 С 1/00, 14.03.1974 г.), заключающийся в перемешивании шкур в емкости под воздействием на них затопленных струй, подающихся к боковой поверхности емкости под углом 40-60° со скоростью 10-20 м/сек.

Перемешивание меховых шкур, находящихся в свободном состоянии и перемещающихся во всевозможных направлениях путем воздействия на них затопленных струй с применением дополнительного механического перемешивания в зонах действия начальных участков струй, приводит к неоднородности обработки, а следовательно, к несоответствию конечного продукта требованиям нормативов.

Известен способ обработки кожевенно-мехового полуфабриката (см. СССР, а.с. №499296, С 14 С 1/00, 05.04.1974 г.) путем придачи полуфабрикату формы воронки, закрепления его в центральной части и вращения относительно точки закрепления с подачей обрабатывающих реагентов в центр вращения.

Данный способ направлен, в основном, на увеличение выхода полезной площади за счет создания растяжения со стороны конуса под шкуркой и ее закрепления в центральной части.

Известны устройства для перемешивания меховых шкур, выполненные в виде вращающихся барабанов, а именно, известны устройства для перемешивания и механической выгрузки меховых шкур (см. СССР, а.с. №580219, С 14 С 15/00, 1975 г., СССР, а.с. №654685, С 14 В 15/00, 1976 г.), содержащие в основе своей конструкции приводной барабан, размещенную внутри барабана конусообразную оболочку с перегородками, образующими секции для перемешивания шкур, разгрузочный лоток и разгрузочные окна.

Данная конструкция устройства позволяет производить перемещение свободно расположенных меховых шкур секциями при реверсивном вращении барабана, но их применение ведет к увеличению жидкостного коэффициента, следовательно, к повышенному расходу химреактивов и снижению экономических показателей.

Известна безопасная для окружающей среды универсальная красильная и дубильная машина (см. DE, пат. №19859256, С 14 С 15/00, 22.12.1998 г.), выполненная замкнутой, термостабильной и снабженной инжекторными модулями для дубильных веществ и красителей.

Выполнение машины закрытой решает вопрос безопасности ее для окружающей среды, но наличие инжекторов (направляющих струи рабочего раствора), как и в а.с. №487120 "Способ жидкостной обработки шкур", определяет перемещение свободно размещенных шкур под действием струй, что также не способствует получению качественного результата обработки.

Наиболее близким к предлагаемому способу жидкостной обработки кожевенно-мехового сырья и полуфабриката (далее сырья), принятому за прототип, является способ реализованный в патенте на дубильный сосуд с переменным давлением (см. DE, пат. №19961745, С 14 С 15/00, 21.12.1999 г.), в описании изобретения "Установка переменного давления" (УПД), который основан на ритмичном изменении давления внутри закрытого термостабильного резервуара от вакуума до избыточного с добавлением в обрабатывающий раствор углекислого газа, при этом сырье, находящееся внутри ротора (вращающейся части резервуара) в свободно ориентированном состоянии, постоянно перемещается спиралью при работе (вращении) ротора.

К причинам, препятствующим достижению указанного ниже технического результата, при использовании известного способа, принятого за прототип, относится то, что:

- применение режима изменения давления от вакуума до избыточного нецелесообразно, т.к. интенсивность физических процессов в жидкостях при изменении давления зависит не от амплитуды его колебания, а от скорости (градиента) изменения давления и от частоты колебаний, к тому же для получения избыточного давления возникает необходимость применения дополнительного оборудования (компрессора);

- введение в обрабатывающий раствор углекислого газа при любых соотношениях жидкой и газообразной фазы не позволяет достичь наиболее эффективных режимов колебания давления; кроме того, удаление избыточной газообразной среды приводит к понижению температуры рабочего раствора, следовательно, возникает необходимость в подогреве рабочего раствора;

- расположение шкур внутри ротора в свободном состоянии и перемещение спиралью вдоль него вызвано стремлением упорядочить движение шкур в жидких химикатах, при этом все же разные шкуры находятся не в равных условиях, поэтому для получения качественного продукта, особенно для меховых шкур, в целях исключения закатывания пухового волоса необходимо иметь повышенный жидкостной коэффициент, что приводит к повышенному расходу химикатов.

Наиболее близким к предлагаемому устройству для жидкостной обработки сырья, принятого за прототип, является дубильный сосуд с переменным давлением (см. DE, пат. №19961745, С 14 С 15/00, 21.12.1999 г.), в описании изобретения "Установка переменного давления" (УПД), включающий опирающийся на опоры закрытый термостабильный подогреваемый резервуар, содержащий кожух, крышки, подвижный ротор (рабочую камеру), снабженный спиралью, загрузочную шахту, выпускную камеру, указатель температуры, клапаны подачи жидких химикатов, предохранительный клапан, штуцер удаления воздуха, сливной клапан, систему подогрева и вакуумную систему.

К причинам, препятствующим достижению указанного ниже технического результата, при использовании известного устройства, принятого за прототип, относится то, что:

- выполнение подвижного ротора со встроенной внутри него подвижной спиралью, перемещающей сырье, находящееся в свободном состоянии (свободное плавание), способствует определенному упорядочению движения сырья и ускорению процессов смены раствора в капиллярах, однако для предотвращения закатывания пухового волоса приходится использовать повышенный жидкостной коэффициент, что влечет большой расход химикатов, а также усложняет конструкцию устройства, требует дополнительной энергии для вращения спирали,

- установка элементов системы подогрева во внутренней полости резервуара, т.е. в агрессивной среде, определяет выполнение их из более дорогих химически стойких материалов;

- наличие загрузочной шахты и выпускной камеры при цикличной обработке сырья нецелесообразно т.к. производство не является непрерывным; конструкция вакуумной системы приводит к попаданию паров рабочего раствора в вакуумный насос, что уменьшает его рабочий ресурс;

- при перемешивании сырья в рабочей жидкости спиралью необходимым условием является наличие воздушной среды в установке, при вакуумировании происходит стравливание (удаление) ее избытка, вместе с которым удаляется и тепло рабочего раствора, что в свою очередь требует дополнительного его подогрева;

- перемешивание сырья спиралью приводит к закатыванию пухового волоса, т.е. к неисправимому браку.

Сущность предлагаемых изобретений заключается в следующем.

Задачей заявляемых изобретений является:

- повышение экономичности жидкостной обработки шкур путем сокращения продолжительности процесса, экономии химикатов при одновременном повышении качества конечного продукта;

- создание упрощенной с меньшей энергоемкостью конструкции применяемого оборудования, снижение его себестоимости при более доступном и безопасном его использовании.

Технический результат - создан способ жидкостной обработки кожевенно-мехового сырья, позволяющий сократить продолжительность обработки, снизить материалоемкость, энергоемкость, повысить качество конечного продукта, а также за счет изменения конструкции устройства снизить габариты установки, ее энергоемкость и материалоемкость, применяя при ее изготовлении более доступные и дешевые материалы и комплектующие и улучшить условия труда и обслуживания.

Указанный технический результат достигается тем, что в предлагаемом способе жидкостной обработки кожевенно-мехового сырья, включающем циклическое вакуумирование и перемешивание рабочего раствора с сырьем имеются следующие особенности:

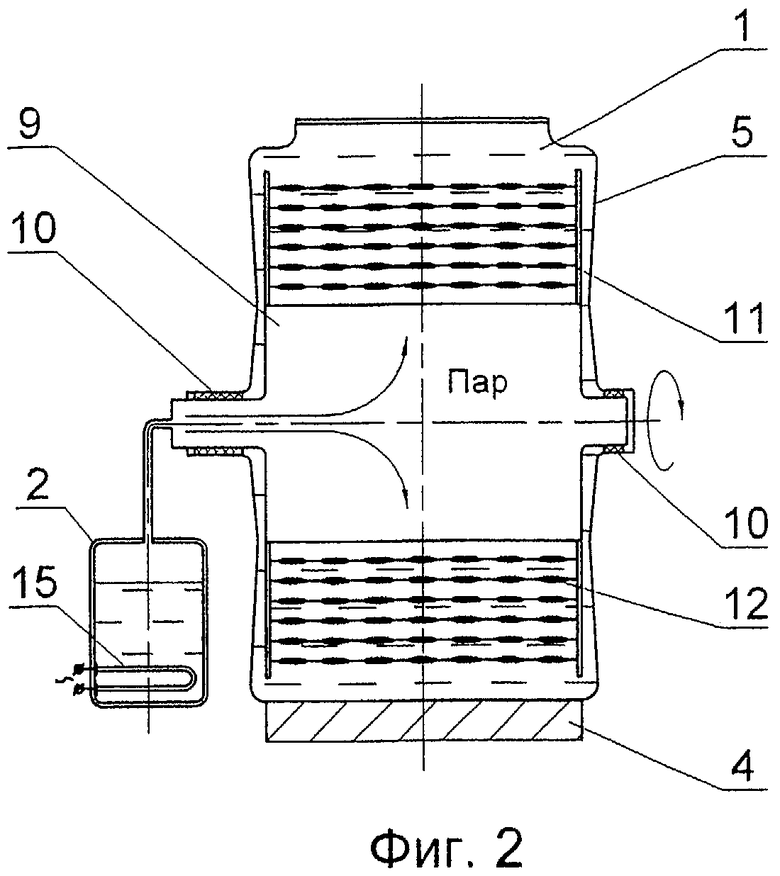

- скорость падения давления в диапазоне 0,3-0,9 бар/сек больше скорости его увеличения, а частота колебаний давления находится в области инфразвукового спектра, при этом перемешивание осуществляют перемещением упорядоченно закрепленного сырья.

Циклическое изменение давления со скоростью 0,3-0,9 бар/сек может быть достигнуто в емкости, все рабочее пространство которой заполнено рабочим раствором (отсутствует воздушная подушка), при этом используется свойство жидкости - как твердого тела, в части упругих деформаций сжатия и растяжения, возникающие при этом физические эффекты, а именно вскипание обрабатывающего раствора при резком понижении давления (вакуумировании) и прекращение этого процесса при восстановлении исходного давления. При вакуумировании рабочий раствор вскипает по всему объему, в том числе и в капиллярах. Воздух из раствора, переходя в свободное состояние, образует пузырьки, которые, вытесняют "отработавший" раствор из капилляров и пространства между пуховым волосом. При восстановлении исходного давления, воздух вновь переходит в растворенное состояние, кипение раствора прекращается, и уже "свежий" раствор заполняет капилляры и пространство между пуховым волосом, в результате происходит процесс интенсивного принудительного перемешивания рабочего раствора во всем объеме, который происходит не только на макро-, но и на микроуровне и является дополнительным к механическому, происходящему при перемещении сырья. Количество циклов изменения давления и их интенсивность могут быть различными в зависимости от вида полуфабриката и его качества до обработки и определяются эмпирически. Оптимальная скорость изменения давления находится в диапазоне 0,3-0,9 бар/сек, при этом скорость падения давления больше его скорости увеличения, а частота колебаний находится в области инфразвукового спектра, при выходе за нижний предел диапазона заявляемый технический результат не достигается, а при выходе за верхний предел - затраты на установку становятся экономически неоправданными; предложенный способ изменения давления позволяет поддерживать температуру обрабатывающего раствора практически стабильной без подвода дополнительной энергии; осуществление перемешивания путем перемещения упорядоченно закрепленного сырья в рабочем растворе по концентрическим траекториям позволяет добиться равных условий для всех единиц сырья, а следовательно, стабильно одинакового качества их обработки, и избежать закатывания пухового волоса даже при низких значениях жидкостного коэффициента.

Исходя из вышесказанного, при осуществлении заявленный способ жидкостной обработки кожевенно-мехового сырья позволяет сократить продолжительность жидкостной обработки шкур, а также вести обработку при пониженном жидкостном коэффициенте рабочего раствора и, как следствие, достичь экономии химикатов, снизить энергоемкость и повысить качество.

Также указанный технический результат достигается тем, что в предлагаемом устройстве для жидкостной обработки кожевенно-мехового полуфабриката, включающем размещенный на основании закрытый термостабильный резервуар, содержащий кожух, подвижный ротор, загрузочную шахту, выпускную камеру, указатель температуры, клапан подачи жидких химикатов, сливной клапан, системы подогрева и вакуумирования, имеются следующие особенности:

- система подогрева включает подачу теплоагента в подвижный ротортор и подогрев рабочего раствора через стенку ротора, на наружной поверхности которого установлены кассеты с упорядоченно закрепленным сырьем, система вакуумирования изолирована от рабочей камеры эластичной мембраной, а загрузочная шахта служит и выпускной камерой.

Расположение на наружной поверхности подвижного ротора кассет с упорядоченно закрепленными на них сырьем позволяет проводить процесс обработки в рабочей камере между внутренней поверхностью кожуха резервуара и подвижным ротором, что дает возможность шкурам, при вращении подвижного ротора, распределиться под действием сил сопротивления рабочего раствора по концентрическим траекториям, при этом все единицы сырья находятся в равных условиях, что в свою очередь, при реализации заявленного способа жидкостной обработки кожевенно-мехового сырья, обуславливает получение качественного конечного продукта. Соединение подвижного ротора с системой подогрева и использование его внутреннего пространства для введения водяного пара, осуществляющего мягкий и равномерный подогрев рабочего раствора через стенку ротора, позволяет установить нагревательные элементы системы подогрева (например, ТЭНы) за пределами резервуара т.е. изолировать их от агрессивной среды, что дает возможность использовать нагревательные элементы из менее дорогостоящего металла (например, ТЭНы из черного металла), снижая, тем самым, себестоимость установки. Выполнение системы вакуумирования изолированной от рабочей камеры, а следовательно, от агрессивного обрабатывающего раствора, посредством эластичной мембраны позволяет вакуумному насосу работать в более благоприятных условиях, увеличивая его рабочий ресурс. Использование в качестве загрузочной шахты и выпускной камеры одного отверстия в кожухе предпочтительно при кассетной загрузке установки и периодичном процессе производства и позволяет упростить конструкцию и обеспечение герметичности, уменьшить габариты, а следовательно, снизить затраты на изготовление установки за счет снижения материалоемкости и трудоемкости.

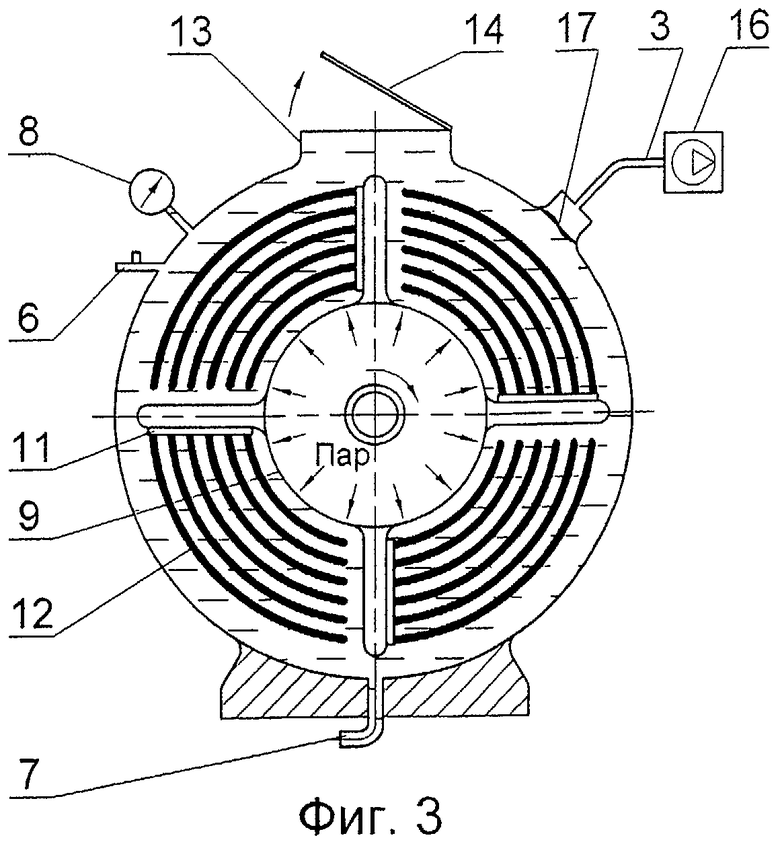

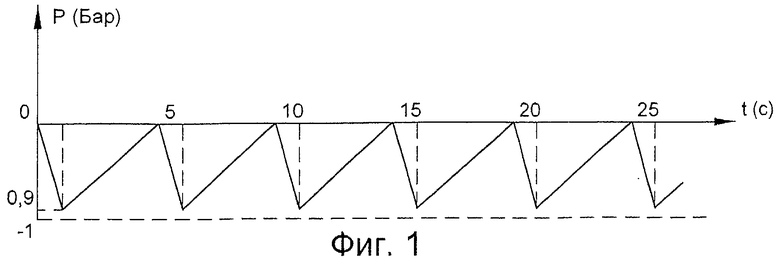

На чертежах представлено: на фиг.1 изображен профиль колебаний цикла. На фиг.2 изображена схема устройства (общий вид в разрезе). На фиг.3 изображена схема устройства (вид сбоку в разрезе).

Предлагаемый способ жидкостной обработки кожевенно-мехового сырья (далее сырье) для каждого из процессов обработки осуществляют следующим образом: сырье (меховые шкурки) упорядоченно закрепляют любым известным способом на кассетах, кассеты вводят через загрузочную шахту в рабочую камеру установки переменного давления (далее резервуар) и устанавливают на подвижном роторе. Резервуар герметизируют. Далее все пространство между внутренней поверхностью кожуха резервуара и наружной поверхностью подвижного ротора, образующее рабочую камеру, с находящимися в ней кассетами с сырьем, заполняют полностью обрабатывающим раствором (отсутствует воздушная подушка) с пониженным жидкостным коэффициентом. Затем периодически (циклами) с постоянным интервалом времени резко понижают давление (происходит вакуумирование) с последующим его плавным восстановлением, при этом скорость падения давления в диапазоне 0,3-0,9 бар/сек больше скорости его увеличения, а количество циклов и их интенсивность зависят от вида полуфабриката, его качества до обработки и определяется эмпирически. При завершении процесса обработки резервуар разгерметизируют и обработанные шкуры извлекают из него.

Конкретный пример предлагаемого способа жидкостной обработки полуфабриката приведен для шкурки норки, вид обработки - крашение.

Шкурки упорядоченно закреплялись на расстоянии n, между продольными осями шкурок, равном 25˜30 мм, жидкостный коэффициент 4-5, колебание давления от - 0,9 до 1,0 бар, со скоростью понижения давления 0,5 бар/сек и скоростью повышения - 0,15 бар/сек, частота колебаний - 0,2 Гц, скорость вращения подвижного ротора - 5 об/мин, температура обрабатывающего раствора - 62°, продолжительность процесса - 1 час. Профиль колебаний представлен на фиг.1.

Предлагаемый способ осуществляется устройством для жидкостной обработки сырья (далее устройство), представленным на фиг.2, 3, которое включает резервуар 1 и системы подогрева 2 и вакуумирования 3, соединенные с резервуаром 1. Резервуар 1, расположенный на основании 4, состоит из кожуха 5, снабженного клапаном подачи 6 рабочего раствора, сливным клапаном 7 и указателем температуры 8, подвижного ротора 9, расположенного внутри резервуара 1 и свободно посаженного в его осевых опорах 10, при этом пространство между кожухом 5 и наружной поверхностью подвижного ротора 9 образует рабочую камеру (далее камеру), на ротор 9 устанавливаются кассеты 11 с упорядоченно закрепленным сырьем 12, загрузочной шахты 13 с крышкой 14. В систему подогрева 2 входит нагревательный элемент 15 (например ТЭН), а в систему вакуумирования 3 - насос 16, при этом сама система вакуумирования изолирована от рабочего раствора в камере эластичной мембранной 17. Подвижный ротор 9 получает вращение от привода (не показан).

Устройство работает следующим образом. Перед началом обработки сырье 12 (например, шкурка норки), упорядоченно закрепленное любым известным способом на кассетах 11, вводится через открытую крышку 14 загрузочной шахты 13 в камеру резервуара 1, расположенного на основании 4, при этом кассеты 11 устанавливаются на наружной поверхности подвижного ротора 9, свободно посаженного в осевых опорах 10 резервуара 1, причем количество кассет 11 и расположение сырья 12 на кассетах 11 зависит от вида сырья 12. Далее крышка 14 загрузочной шахты 13 закрывается, резервуар 1 герметизируются и через клапан подачи рабочего раствора 6 в камеру резервуара 1 подается рабочий раствор, заполняющий камеру без воздушной подушки, что позволяет варьировать давление от атмосферного до вакуума со скоростью в диапазоне 0,3-0,9 бар/сек. Одновременно подогретый нагревательными элементами 15 водяной пар подается посредством системы подогрева 2 во внутреннюю полость подвижного ротора 9, обеспечивая через его стенку быстрый, мягкий и равномерный подогрев рабочего раствора, температура которого определяется указателем температуры 8. Соединенный с приводом (не показан) и получающий от него вращение подвижный ротор 9 начинает вращать установленные на нем кассеты 11 с упорядоченно закрепленным сырьем 12, которое под действием силы сопротивления обрабатывающего раствора распределяются по концентрическим траекториям, занимая камеру между подвижным ротором 9 и кожухом 5, при этом все единицы сырья находятся в равных условиях за счет наличия свободного пространства между ними. Далее начинается циклически резкое понижение и плавное восстановление давления, при скорости падения больше скорости увеличения. Насосом 16 системы вакуумирования 3, соединенным через эластичную мембрану 17 с рабочей камерой резервуара 1 и защищаемым тем самым от вредного воздействия рабочего раствора, резко понижают давление до вакуума при скоростях в диапазоне 0,3-0,9 бар/сек, при котором обрабатывающий раствор вскипает по всему объему, в том числе и в капиллярах, воздух из растворенного в обрабатывающем растворе состояния переходит в свободное, образуя пузырьки, которые по мере уменьшения давления увеличиваются в размере и вытесняют "отработавший" рабочий раствор из капилляров и пространства между пуховым волосом, при этом происходит процесс дополнительного к механическому, интенсивного, принудительного перемешивания рабочего раствора во всем объеме, который происходит не только на макро-, но и на микроуровне, что в совокупности с механическим перемещением полуфабриката ускоряет процесс обработки сырья и позволяет повысить качество конечного продукта. После восстановления давления до атмосферного с меньшей скоростью, чем при падении давления, кипение раствора прекращается, воздух вновь переходит в растворенное состояние и уже "свежий" обрабатывающий раствор заполняет капилляры и пространство между пуховым волосом. Количество циклов зависит от вида полуфабриката. По окончании обработки отключаются системы вакуумирования 3, подогрева 2 и привод подвижного ротора 9, производится разгерметизация резервуара 1 путем открывания крышки 14, и через загрузочную шахту 13 готовые изделия извлекаются. Отработанный рабочий раствор удаляется через сливной клапан 7.

Таким образом, при использовании предложенного способа, реализованного в предложенной конструкции устройства, возможно сокращение продолжительности обработки в 2-3 раза, снижение материалоемкости, энергоемкости, уменьшение габаритов установки, повышение коррозионной устойчивости, а следовательно, срока работы установки, снижение себестоимости, повышение качества конечного продукта, а также и улучшение экологии и условий обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ ШКУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2235133C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ КОЖЕВЕННО-МЕХОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2475544C1 |

| Аппарат для жидкостной обработки кожевенно-мехового полуфабриката | 1982 |

|

SU1121291A1 |

| Способ выделки меховых шкур | 1980 |

|

SU1014886A1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ МЕХОВЫХ ШКУР | 1985 |

|

SU1714929A1 |

| СПОСОБ КРАШЕНИЯ МЕХОВОГО ПОЛУФАБРИКАТА ДИСПЕРСНЫМИ КРАСИТЕЛЯМИ | 2008 |

|

RU2407837C2 |

| Способ консервирования, обезжиривания и подготовки к дублению кож и мехов любой консервировки, а также и в парном виде | 1936 |

|

SU50804A1 |

| Способ жидкостной обработки кожевенного сырья | 1991 |

|

SU1795982A3 |

| РАСТВОР ДЛЯ УВЛАЖНЕНИЯ КОЖЕВОЙ ТКАНИ | 2004 |

|

RU2255981C1 |

| Состав для золения-обезволашивания шкур | 1990 |

|

SU1735375A1 |

Изобретения относятся к легкой промышленности, в частности к кожевенной и меховой отрасли, и могут быть использованы в серийном производстве на таких операциях, как отмока, промывка, пикелевание, дубление, крашение. Способ включает циклическое вакуумирование и перемешивание рабочего раствора с сырьем, при этом скорость падения давления в диапазоне 0,3-0,9 бар/сек больше скорости его увеличения, а частота колебаний давления находится в области инфразвукового спектра, перемешивание осуществляют перемещением упорядочение закрепленного сырья в рабочем растворе. Устройство представляет размещенный на основании закрытый термостабильный резервуар, содержащий кожух, подвижный ротор, загрузочную шахту, выпускную камеру, указатель температуры, клапан подачи жидких химикатов, сливной клапан и системы подогрева и вакуумирования. При этом система подогрева включает подачу теплоагента в подвижный ротор и подогрев рабочего раствора через стенку ротора, на наружной поверхности которого установлены кассеты с упорядочение закрепленным сырьем. Система вакуумирования изолирована от рабочего раствора эластичной мембраной, а загрузочная шахта служит и выпускной камерой. Созданы способ и устройство для жидкостной обработки кожевенно-мехового сырья, позволяющие повысить качество, снизить продолжительность процесса, получить экономию химикатов, улучшить экологию и условия труда, снизить при этом себестоимость установки. 2 н.п. ф-лы, 3 ил.

| DE 19961745 A1, 28.06.2001.WO 9104343 A1, 04.04.1991.DE 4132411 A1, 26.03.1992.SU 1824453 A1, 30.06.1993.SU 1795982 A3, 15.02.1993.DE 19859256 A1, 06.07.2000. |

Авторы

Даты

2006-03-27—Публикация

2004-10-13—Подача