Изобретение относится к легкой промышленности, а именно к кожевенному производству для проведения процесса золения кожевенного сырья.

Известно, что золение шкур производится в подвижной аппаратуре и в щелочной среде с использованием в основном гидро- ксида кальция, сульфида натрия и различных добавок, например энзимов, хлорида кальция и т.п. При сравнении известных методик наблюдаются различия в расходе компонентов зольной жидкости, режимах использования жидкостных коэффициентов (ж.к.) и вращения подвижной аппаратуры.

Известен состав зольной жидкости для золения-обезволашивания шкур, включающий обработку сырья в растворе сульфида натрия, гидроксида натрия, гидрофобного растворителя и эмульгатора при ж.к. 0,3-0,8 и следующем соотношении компонентов, мас.%:

Гидроксид натрия0,5-2.5 Сульфид натрия0,8-2,5 Вода 30-50 Эмульгатор0,5-2,5

Гидрофобный растворительОстальное. Недостатком этого состава являются необходимость проведения химической чистки голья, загрязненность сточных вод из- за высокой концентрации предлагаемых компонентов зольной жидкости, возможность появления пороков лицевого слоя.

Известен также состав зольной жидкости для золения-обезволашивания шкур крупного рогатого скота, содержащий водный раствор сульфида натрия, гидроксида кальция и водорастворимого полимерного препарата К-4, Обработку ведут в течение 24-36 ч, при 33-35°С, при следующем составе компонентов раствора, г/л: Гидроксид кальция2-4

Сульфид натрия0,4-0.5

Препарат К-44-5

Недостатком этого метода является возможность появления отдушистости из-за высокой температуры процесса золения, что значительно снижает качество кожи.

Наиболее близким к предлагаемому по технической сущности и достигаемому р е(Л

С

vi

OJ

ел со VJ ел

зультату является состав для золения-обез- волашивания кожевенного сырья, при получении обувной юфти хромсинтантан- нидного дубления, содержащий гидроксид кальция, сульфид натрия и карбонат натрия в следующих соотношениях, г/л: Гидроксид кальция10-15

Сульфид натрия0,6-0,8

Карбонат натрия2,0-2,5

Процесс золения проводят в рамном барабане, в который подают зольную жидкость указанного состава, при ж.к. 3-4, температуре 26-28°С, длительности обработки 60-72ч. Подкрепление зольной жидкости Са(ОН)а и NaaS производится через 2 и 12 ч от начала золения.

Недостатками этого способа являются длительность (60-72 ч) проведения процесса, ухудшение экологических условий из-за наличия большого количества извести и сульфида натрия в сточных водах и, как следствие, низкое качество шерсти из-за загрязненности и сваленности волоса.

Целью изобретения является сокращение длительности процесса золения, улучшение качества кожи и шерсти и снижение загрязненности сточных вод.

Поставленная цель достигается тем, что в состав для золения-обезволашивания шкур, содержащий водный раствор сульфида натрия и гидроксида кальция, в зольную жидкость дополнительно вводят гидролизо- ванный полиакрилонитрил (гипан) и поли- этиленгликоль (ПЭГ) при следующем соотношении компонентов, мас.%: Гидроксид кальция0,6-1,0

Сульфид натрия0,02-0,04

Гипан0,2-0,5

ПЭГ0,05-0,15

Гипангидролизованный полиакрилонитрил является отходом производства органического стекла и используется в качестве стабилизаторов глинистых растворов при бурении, а в кожевенной промышленности - для отмоки меховой овчины. Гипан получают методом статистической полимеризации нитрила акриловой кислоты в среде растворителя, водного конденсата, с последующим гидролизом образующегося полиакрилнитрила едким натром при молярном соотношении компонентов 1:1.

Указанный состав предусматривает более быстрое проникновение реагентов в толщу дермы, способствует разрыхлению мездрового слоя, эффективно обезволашивает шкуры с сохранением высокого качества шерсти.

Использование состава для золения- обезволашивания осуществляют следующим образом.

Сырье крупного рогатого скота (развес 23 кг) мокросоленого метода консервирования загружают в рамный барабан, проводят промыву, отмоку. Затем в рамный барабан последовательно заливают, г/л: гидроксид кальция 8; сульфид натрия 0,3; гипан 5; по- лиэтиленгликоль 0,8. Процесс проводят при ж.к. 3, при28°С.

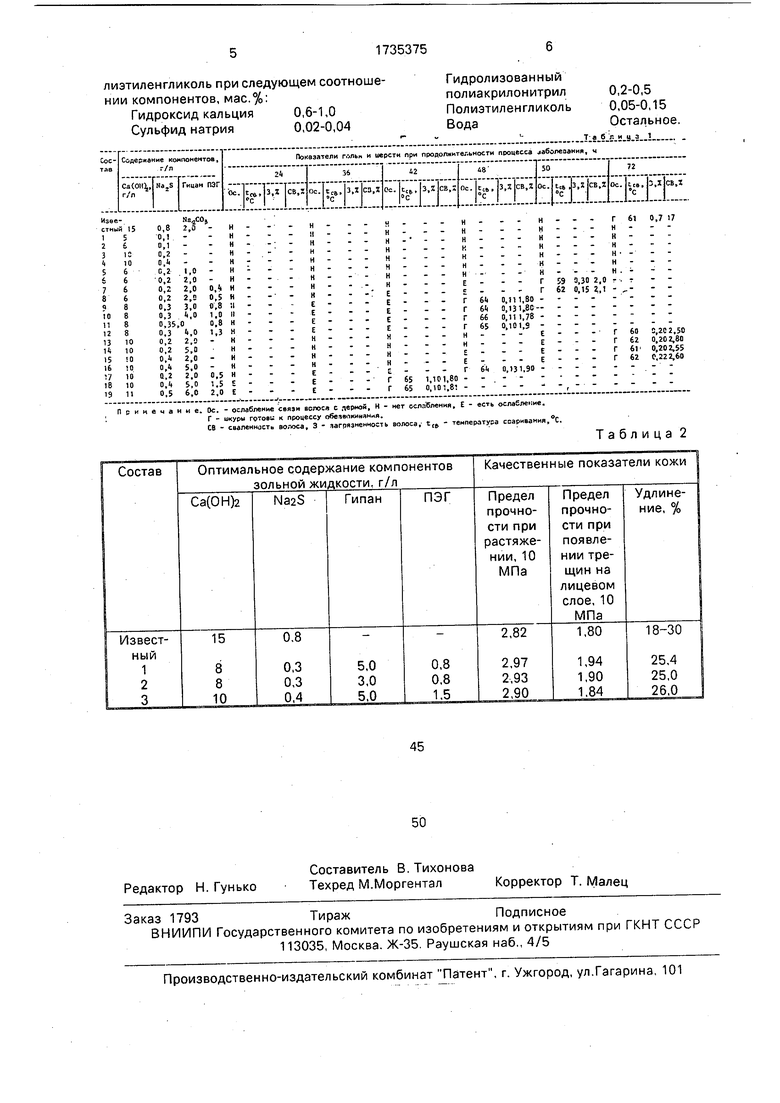

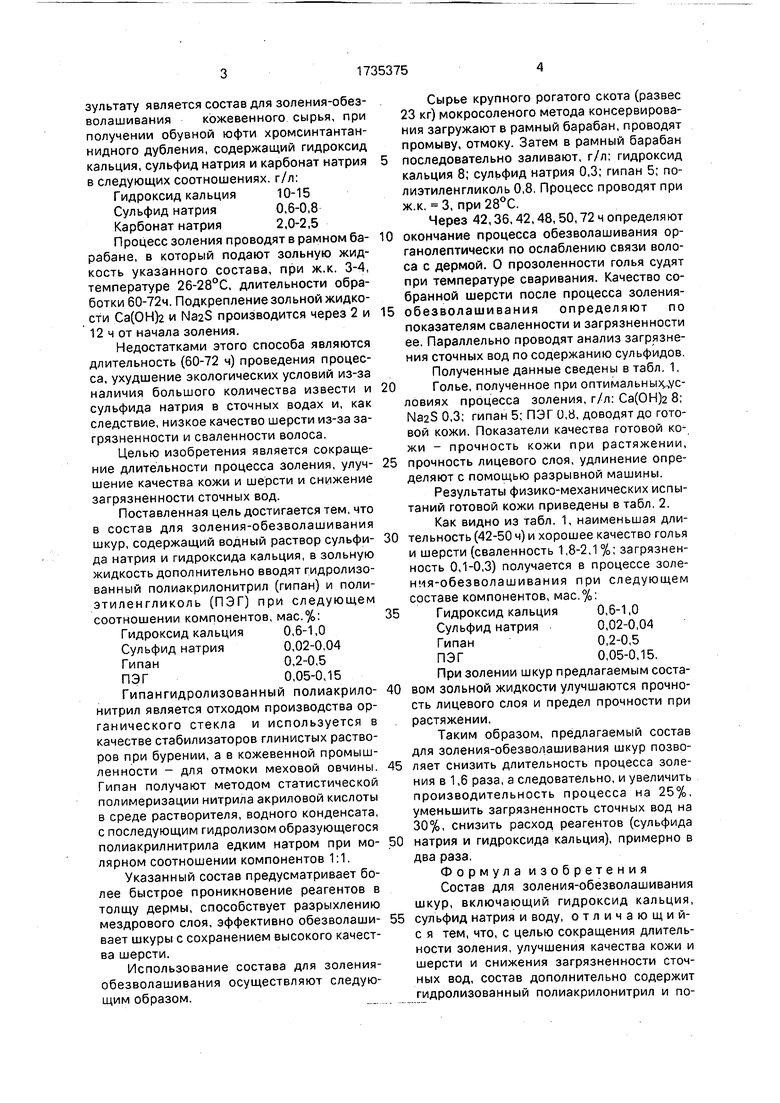

Через 42,36,42,48, 50,72 ч определяют 0 окончание процесса обезволашивания ор- ганолептически по ослаблению связи волоса с дермой. О прозоленности голья судят при температуре сваривания. Качество собранной шерсти после процесса золения- 5 обезволашивания определяют по показателям сваленности и загрязненности ее. Параллельно проводят анализ загрязнения сточных вод по содержанию сульфидов.

Полученные данные сведены в табл. 1, 0Голье, полученное при оптимальныадсловиях процесса золения, г/л: Са(ОН)2 8; NaaS 0,3; гипан 5; ПЭГ 0,а, доводят до готовой кожи, Показатели качества готовой кожи - прочность кожи при растяжении, 5 прочность лицевого слоя, удлинение определяют с помощью разрывной машины.

Результаты физико-механических испытаний готовой кожи приведены в табл. 2.

Как видно из табл. 1, наименьшая дли- 0 тельность (42-50 ч) и хорошее качество голья и шерсти (сваленность 1,8-2,1 %; загрязненность 0,1-0,3) получается в процессе золения-обезволашивания при следующем составе компонентов, мас.%: 5 Гидроксид кальция0,6-1,0

Сульфид натрия0,02-0,04

Гипан0,2-0,5

ПЭГ0,05-0,15.

При золении шкур предлагаемым соста- 0 вом зольной жидкости улучшаются прочность лицевого слоя и предел прочности при растяжении.

Таким образом, предлагаемый состав для золения-обезволашивания шкур позво- 5 ляет снизить длительность процесса золения в 1,6 раза, а следовательно, и увеличить производительность процесса на 25%, уменьшить загрязненность сточных вод на 30%, снизить расход реагентов (сульфида 0 натрия и гидроксида кальция), примерно в два раза.

Формула изобретения

Состав для золения-обезволашивания шкур, включающий гидроксид кальция, 5 сульфид натрия и воду, отличающий- с я тем, что, с целью сокращения длительности золения, улучшения качества кожи и шерсти и снижения загрязненности сточных вод, состав дополнительно содержит гидролизованный полиакрилонитрил и поПримечание. Ос. - ослабление связи вслоса с дермой, н - нет ослабления, Ј - есть ослабление. Г - шкуры готова к процессу обеэвокиияния. Св - сваленноств волоса, 3 - загрязненность волоса, tЈfr - температура ссаривания, С.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗОЛЕНИЯ-ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2001 |

|

RU2174151C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2213785C1 |

| СПОСОБ ОБЕЗВОЛАШИВАНИЯ КОЖЕВЕННОГО СЫРЬЯ | 2002 |

|

RU2198932C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ И СЫРЬЕВЫХ ОТХОДОВ | 1992 |

|

RU2030455C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 2003 |

|

RU2233337C1 |

| Способ выработки сыромяти | 1990 |

|

SU1715840A1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 1993 |

|

RU2036970C1 |

| СПОСОБ ВЫРАБОТКИ ТЕРМОУСТОЙЧИВОЙ ЮФТИ ДЛЯ ВЕРХА ОБУВИ ИЗ ШКУР КРУПНОГО РОГАТОГО СКОТА МОКРОСОЛЕНОГО МЕТОДА КОНСЕРВИРОВАНИЯ | 1998 |

|

RU2133779C1 |

| СПОСОБ ФЕРМЕНТАТИВНОГО ОБЕЗВОЛАШИВАНИЯ ШКУР | 1994 |

|

RU2061046C1 |

| СПОСОБ ОБРАБОТКИ КОЖЕВЕННОГО СЫРЬЯ | 1995 |

|

RU2117048C1 |

Использование: в легкой промышленности. Сущность изобретения: гидролизован- ный полиакрилонитрил 0,2-0,5, полиэтиленгликоль 0,05-0,15, вода остальное. 2 табл.

| Кожевенная промышленность | |||

| М., 1988, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ золения шкур | 1979 |

|

SU825639A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Кожевенно-обувная промышленность, 1985, №5, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Справочник кожевника | |||

| М., Легпромбы- тиздат, 1986, с | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

Авторы

Даты

1992-05-23—Публикация

1990-07-10—Подача