Изобретения относятся к способу изготовления бетонных и железобетонных брусковых изделий с плоскими и искривленными гранями с выступающими за их поверхность закладными элементами или без них, с отверстиями или без них, а также к устройству для осуществления этого способа и могут быть использованы для изготовления подрельсовых оснований, опор, ригелей и других железобетонных изделий.

Известны различные способы изготовления бетонных и железобетонных брусковых изделий, в том числе железобетонных шпал и других подрельсовых оснований, с использованием многоместных силовых форм с последовательным, параллельным и последовательно-параллельным расположением формовочных гнезд. В формах размещается проволочная, стержневая или прядевая арматура, пустообразователи (извлекаемые или неизвлекаемые), закладные элементы, например дюбели, шайбы или анкеры рельсовых скреплений. Арматура в формах напрягается, затем форма заполняется композитным материалом, например, бетонной смесью с последующим твердением путем тепловой, тепловлажностной обработки или без теплового воздействия, напряжение арматуры передается на бетон, производится распалубка, резка плетей на отдельные железобетонные элементы (см., например, В.Н.Сизов и др. Технология бетонных и железобетонных изделий. М.: Высшая школа, 1972; Временные указания по технологии изготовления железобетонных шпал", М.: МПС, 1994).

В качестве наиболее близкого аналога к данным изобретениям принят известный способ изготовления анкерных железобетонных шпал и брусковых подрельсовых оснований железнодорожных путей и устройство для его осуществления (см. патент RU 2190525 С2, В 28 В 7/24, 10.10.2002).

Известный способ изготовления железобетонных шпал и брусковых подрельсовых оснований железнодорожных путей характеризуется тем, что в ячейках, закрепленных в силовом каркасе многоместных силовых форм, размещают рабочую проволочную или стержневую, или прядевую стальную арматуру и осуществляют ее натяжение, затем устанавливают в ячейках и закрепляют закладные детали рельсовых скреплений, заполняют ячейки композиционным материалом, например бетонной смесью, и после ускоренного или естественного твердения смеси выполняют распалубку, резку полученных плетей шпал на отдельные изделия, их технический контроль, штабелирование и складирование готовых шпал.

Известное устройство для изготовления железобетонных шпал и брусковых подрельсовых оснований железнодорожных путей содержит многоместную металлическую форму, состоящую из силового каркаса и расположенных в нем ячеек, и комплект технологической оснастки, в днище каждой ячейки выполнены сквозные отверстия в соответствии с конфигурацией анкерной детали, имеющие по периметру скошенные боковые поверхности с сужением книзу.

Известные способы изготовления шпал, брусьев или других железобетонных изделий с закладными деталями в виде шайб, анкеров, металлических или пластмассовых дюбелей, конструктивных или технологических отверстий характеризуются трудоемкими ручными операциями по сборке, установке и фиксации закладных деталей, а в том случае, когда они выходят за габариты многоместных силовых форм дополнительной установкой уплотнителей. При предварительном напряжении арматуры, последующем бетонировании, транспортных операциях, тепловой обработке, снятии напряжения и распалубке многоместной формы испытывают сложнонапряженное состояние и соответствующие деформации, а передача напряжений рабочей арматуры на бетон сопровождается значительными перемещениями железобетонных элементов относительно формы.

Следствием деформаций многоместных силовых форм на разных этапах изготовления являются, во-первых, деструктивные явления в бетоне, а во-вторых, несоответствие отпечатка бетонного изделия матрице в недеформированном состоянии. Т.е., другими словами, каждая формовка в таких формах дает изделия, полученные из одного и того же гнезда ячейки, с разными размерами.

Перемещение изделий относительно форм приводит к сколам бетона или заклиниванию изделий в форме. Особенно трудноустранимое заклинивание происходит при передаче напряжений на бетонные брусковые изделия с выступающими за пределы формы металлическими закладными деталями, например анкерами рельсовых скреплений. Для исключения или ослабления этого негативного явления на анкеры обычно надевают уплотнители-амортизаторы, дорогие, недолговечные и малоэффективные, не обеспечивающие достаточную герметизацию, поэтому требуется дополнительная нетехнологичная операция по смазке головок анкеров. Кроме того, в современном конвейерном производстве шпал выполняются дополнительные операции по снятию и очистке амортизаторов с использованием архаичного ручного инструмента. Уплотнители-амортизаторы, являясь по своей сути легко деформируемыми деталями, не могут обеспечить достаточную точность установки закладных деталей, например анкеров рельсовых скреплений.

Задачей создания данных изобретений является повышение технологичности способа изготовления брусковых железобетонных изделий, например шпал с анкерами рельсовых скреплений, головки которых выступают над уровнем подрельсовой площадки, повышение точности геометрических размеров, включая подуклонку, пропеллерность подрельсовой площадки и взаимное расположение анкерных головок, снижение издержек производства шпал, монтаж и эксплуатацию пути при одновременном повышение надежности подрельсового основания и сроков его службы.

Сущность заявленного способа изготовления железобетонных шпал и брусковых подрельсовых оснований железнодорожных путей состоит в том, что в ячейках, закрепленных в силовом каркасе многоместных силовых форм, размещают рабочую проволочную или стержневую или прядевую стальную арматуру и осуществляют ее натяжение, затем устанавливают в ячейках и закрепляют закладные детали рельсовых скреплений, заполняют ячейки бетонной или композиционной смесью и после ускоренного или естественного твердения смеси выполняют распалубку, резку полученных плетей шпал на отдельные изделия, их технический контроль, штабелирование и складирование готовых шпал, дополнительно в нижней части силового каркаса размещают контртяги и осуществляют натяжение контртяг с усилием, величину которого рассчитывают из условия создания контртягами контрмомента, равного или меньшего рабочего момента, и упомянутую величину его выбирают в зависимости от продольной жесткости формы.

Натяжение рабочей арматуры осуществляют после натяжения контртяг, расположенных в нижней части силового каркаса.

Натяжение контртяг, расположенных в нижней части силового каркаса, сохраняют до момента распалубки изделий.

В качестве закладных деталей рельсовых скреплений в окна, выполненные в ячейках, устанавливают анкеры и зазоры между сопрягаемыми поверхностями анкера и окна заполняют герметиками.

Устройство для осуществления данного способа содержит многоместную металлическую форму, состоящую из силового каркаса, расположенных в нем ячеек и комплекта технологической оснастки, в днище каждой ячейки выполнены сквозные отверстия в соответствии с конфигурацией анкерной детали, имеющие по периметру скошенные боковые поверхности с сужением книзу, при этом оно снабжено контргтягами, размещенными в нижней части силового каркаса, и расстояние "b" между цетром тяжести контртяг и центром тяжести формы выбрано в зависимости от расстояния "а" между центром тяжести формы и центром тяжести рабочей арматуры, размещаемой в ячейке при изготолении шпал, и от величины натяжения Qa рабочей арматуры и величины Qкт натяжения контртяг исходя из соотношения

а/b=Qкт/Qа,

а боковые поверхности сквозных отверстий в ячейках скошены под углом 45-89°.

Ячейки форм установлены с возможностью перемещения относительно силового каркаса формы вдоль продольной оси формы.

Отверстия в ячейках могут быть выполнены прямоугольными, при этом боковые поверхности, параллельные продольной оси формы, скошены под углом до 89°, а поверхности, перпендикулярные продольной оси формы, скошены под углом 45-69°.

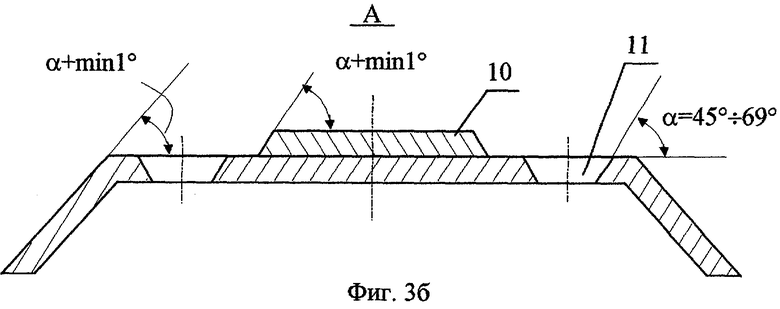

Угол наклона скошенных боковых поверхностей отверстий в ячейках, перпендикулярных оси формы, не менее чем на 1° меньше угла наклона граней технологических закладных элементов, выступающих над поверхностью днища ячейки и расположенных в направлении поперек формы.

Ячейки могут иметь промежуточные торцевые упоры, при этом угол наклона каждого торцевого упора не менее чем на 1° больше суммы углов скоса боковых поверхностей отверстий ячеек к подрельсовой плите и уклона подрельсовой плиты к горизонтали.

Отверстия ячеек могут быть выполнены скругленными по радиусу до 5 мм.

Кроме того, между ячейками расположены упругие вставки-уплотнители для возвращения ячеек в исходное положение. Заявленное устройство иллюстрируется чертежами.

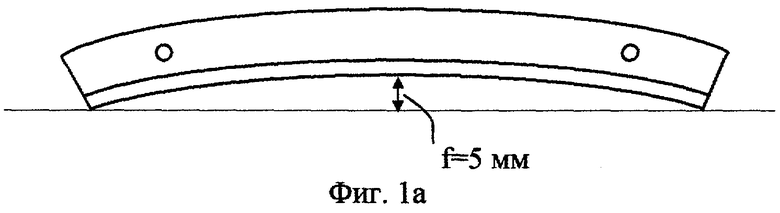

На фиг.1а-1г схематически изображена форма для изготовления железобетонных предварительно напряженных шпал: на фиг.1а - с прогибом f перед натяжением рабочей арматуры, на фиг.1б - после натяжения рабочей арматуры с усилием Qa; на фиг.1в изображена форма, подвешенная за цапфы на крюке крана, и условно показана равномерно распределенная нагрузка от бетона qб, собственного веса формы qa и сила Qa от натянутой арматуры и эпюра моментов от этих нагрузок; на фиг.1г - деформация формы от одновременного воздействия равномерно распределенной нагрузки бетона, собственного веса формы и усилия натяжения арматуры в момент подъема краном за цапфы.

На фиг.2а схематически изображена плеть шпал, соединенных между собой преднапряженной рабочей арматурой, и на примере одной шпалы показано уменьшение ее длины lo в результате обжатия бетона арматурой до размера ln; на фиг.2б - перемещение плети и отдельных шпал при отпуске натяжения рабочей арматуры с одной стороны; приведены формулы расчета перемещений; на фиг.2в - направление перемещений шпал при передаче напряжений рабочей арматуры и отпуске натяжения с двух сторон.

На фиг.3а изображен фрагмент продольного разреза ячейки формы с пластиной подрельсовой площадки и отверстиями в ней для установки головок анкера рельсового скрепления; 3б - вид А фиг.3а; на фиг.3в - вид сверху фиг.3а.

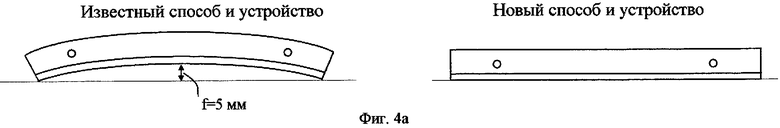

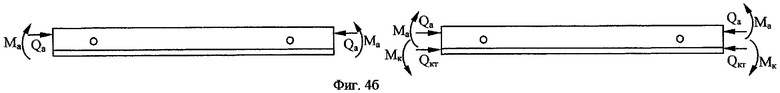

На фиг.4а-4 г схематично показаны деформации формы и перемещения изделий по известному и новому способам на разных стадиях изготовления шпал: на фиг.4а - форма перед началом изготовления шпал: по известному способу форма известного устройства имеет предварительный прогиб 5 мм, по способу согласно изобретению форма устройства предварительного прогиба не имеет; на фиг.4б - форма при выполнении операции по натяжению рабочей арматуры, при этом по известному способу момент Мa, возникающий в результате обжатия рабочей арматурой с усилием Qa, распрямляет форму, а в способе согласно изобретению прямолинейность формы сохраняется в результате напряжения контртяг, расположенных в нижней части силового каркаса формы с усилием величиной Qкт и создающих контрмомент Мк, компенсирующий момент Ма; на фиг.4в - форма со шпалами при передаче напряжений рабочей арматуры на бетон. В заявленном устройстве выгиб формы, вызванный моментом Мк, способствует облегчению распалубки; на фиг.4г - состояние форм после длительной эксплуатации. Известная форма имеет стрелу прогиба, противоположную начальному прогибу формы согласно изобретению в результате пластических деформаций под воздействием многократно повторяющейся нагрузки Qa и соответственно момента Мa, форма согласно изобретению такого дефекта не имеет.

На фиг.5 изображен поперечный разрез устройства; на фиг.6 изображен амортизатор-уплотнитель стыка подвижных ячеек силового каркаса форм с диафрагмой на фрагменте продольного сечения формы.

С некоторыми допущениями, схематично деформации формы и процесс взаимодействия формы и изделий представлены следующим образом.

Многоместные формы изготавливают с прогибом в вертикальной плоскости до 5 мм вверх от опорной поверхности. Отрицательный прогиб не допускается (фиг.1а).

При натяжении арматуры с усилием Qa=(30×2)-(40×2) тн·с с центром тяжести приложения силы выше центра тяжести формы (см. фиг.5) возникает изгибающий момент Мa, в результате действия которого форма "распрямляется" (фиг.1б).

При проведении последующих технологических операций, например, переносе краном преднапряженной формы с бетоном, в результате одновременного воздействия изгибающего момента Ма (см. фиг.1, б) и момента Mфб, возникающего при захвате формы с бетоном краном за цапфы, в форме образуется обратный прогиб.

Как показывает опыт, такие деформации часто бывают пластическими и приводят к искажению начальных геометрических размеров форм и, как следствие, изделий, а также к затруднению распалубки.

Когда форму с затвердевшим бетоном шпал устанавливают на рольганг, момент Mфб прекращает свое действие, а при передаче напряжений рабочей арматуры с формы на бетон действие момента Ма также прекращается. При этом, как говорилось выше, форма может вернуться к исходным размерам или в результате пластических (остаточных) деформаций не вернется к ним.

При передаче напряжений на бетон происходит перемещение шпал в форме. Например, в форме 2×5 шпал общее перемещение каждой из шпал является суммарной величиной отдельных перемещений:

- втягивание арматуры каждой шпалы lвт составляет около 0,05 мм;

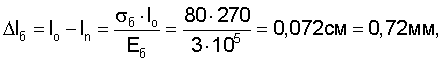

- обжатие (укорочение) каждой шпалы (фиг.2, а) составит:

где  - усредненная величина напряжения обжатия бетона каждой шпалы;

- усредненная величина напряжения обжатия бетона каждой шпалы;

lo - длина одной шпалы до передачи напряжений;

ln - длина одной шпалы после передачи напряжений на бетон;

Eб - модуль упругости бетона;

- укорочение рабочей арматуры, например, проволоки в промежутках между шпалами:

где  - напряжение рабочей арматуры к моменту

- напряжение рабочей арматуры к моменту

передачи напряжений;

lад=0,2 см - зазор между шпалами после извлечения диафрагм;

- модуль упругости стали рабочей арматуры;

- модуль упругости стали рабочей арматуры;

- укорочение проволоки между последней шпалой и пакетом клиньев:

где lк - длина концов арматуры между крайней шпалой и клинопакетом.

Нетрудно подсчитать, что перемещения шпал после передачи напряжений на бетон составят на I шпале немногим больше 1 мм, а на V около 4,5 мм (см. фиг.2,б). После отпуска рабочей арматуры с одной стороны формы освобождают арматуру с противоположного конца плети, при этом происходит противоположное перемещение части изделий (см. фиг.2,в). В этом случае максимальное перемещение I и V шпал составит около 2 мм. Такие большие перемещения обычно приводят к разрушениям шпал в виде сколов или защемлении, включая пережатие резины уплотнителей-амортизаторов и защемления анкеров рельсовых скреплений в отверстиях днищ ячеек форм, в результате чего изделия приходится выбивать или выдавливать из форм. Во избежание этого в нижней части силового каркаса размещают контртяги и осуществляют натяжение контртяг с усилием, величину которого рассчитывают из условия создания контртягами контрмомента равного или меньшего рабочего момента и выбирают в зависимости от продольной жесткости формы. Натяжение рабочей арматуры и контртяг может осуществляться одновременно или последовательно. Порядок натяжения выбирается в зависимости от возможностей имеющегося оборудования. После натяжения арматуры и контртяг осуществляют формование и твердение бетона естественное или ускоренное.

Затем натяжение рабочей арматуры передается на изделия, при этом ячейки скользят по направляющим каркаса формы и перемещаются вдоль формы вместе с изделием (фиг.4б), а каркас выгибается таким образом (фиг.4в), что их извлечение облегчается. Свободное перемещение I и V ячеек формы составит 1,3-1,6 мм, при этом перемещение торцов любой шпалы относительно ячейки составит не более 0,5 мм (фиг.4в). Затем формы кантуются, плети извлекают из формы и разрезают на отдельные изделия, которые пакетируют и вывозят на склад готовой продукции.

Выступающие за пределы граней изделия поверхности закладного элемента, например, анкера могут быть предварительно обработаны антиадгезионными составами или покрытиями, увеличивающими объем элемента в зоне сопряжения с формой (например, легкоплавкими материалами на основе парафинов, перолатумом и др.). Нанесение указанных материалов может быть осуществлено окунанием, распылением, кистью и т.п.

Между поверхностью ячейки формы и анкером может быть предусмотрен зазор, который заполняют легкоплавким материалом (парафином, петролатумом и др.) или герметиком на основе силиконовых композиций и др. В этом случае надевание на анкеры каких-либо амортизаторов-уплотнителей не требуется.

Перемещение анкеров осуществляют вручную или с применением каких-либо устройств, обычно применяемых в технике: кассетные траверсы, кондукторы и т.п.

Заявленное устройство для изготовления железобетонных брусковых изделий с выступающими за их поверхность закладными элементами представляет собой многоместную (в данном случае десятиместную) металлическую форму, состоящую из силового каркаса 1 и подвижных в направлении продольной оси изделий и формы ячеек 2. Поперечное перемещение ячеек 2 ограничено силовым каркасом 1 формы и направляющими 4. В нижней части силового каркаса 1 расположены контртяги 5. Расстояние "b" между цетром тяжести контртяг и центром тяжести формы выбрано в зависимости от расстояния "а" между центром тяжести формы и центром тяжести рабочей арматуры, размещаемой в ячейке при изготовлении шпал, и от величины натяжения Qa рабочей арматуры и величины натяжения Qкт исходя из соотношения а/b=Qкт/Qa.

В ячейках 2 размещают рабочую арматуру 3. Между ячейками 2 в продольном направлении установлены амортизаторы-уплотнители 9 (фиг.6), которые воспринимают часть усилия при передаче напряжений рабочей арматуры 3 на бетон и возвращают ячейки 2 в исходное положение после извлечения из них изделий. Каркас 1 формы выполняется, как правило, как сварная металлическая конструкция, ячейки 2 могут быть сварными или штампованными металлическими и, не являясь силовым элементом формы, могут быть выполнены из неметаллических материалов - пластиков, стеклопластиков и др. композитов. Ячейки 2 формы в зоне установки анкеров, в том числе с пластинами 10, формирующими подрельсовые площадки шпал, имеют в соответствии с конфигурацией закладной детали в виде анкера 6 и ее размерами сквозные отверстия 11 со скошенными по периметру кромками под углом α=45-69° (см. фиг.3б) к основанию формы (пластине образующей подрельсовую площадку в шпале), причем значение этого угла должно быть на 1-5° меньше угла наклона кромок элементов формы, формирующих подрельсовые площадки, а угол наклона торцевого упора 12 формы γ на 1-5° больше суммы углов α и β - подуклонки подрельсовой площадки (см. фиг.3а).

Сквозные отверстия 11 могут быть прямоугольной, круглой, овальной или другой криволинейной формы в виде усеченной пирамиды или конуса, причем отверстия имеют сужение вниз под углом 45-69° к основанию, наклон кромок отверстий должен быть на 1-3° меньше угла наклона кромки подрельсовой площадки к основанию формы(фиг.3б) и на 1-5° меньше угла наклона торцевых упоров (фиг.3а).

Крепеж анкеров 6 на время формования может выполняться любым известным способом, обеспечивающим неподвижность анкера 6 относительно формы при механических воздействиях на них от момента заполнения формы бетонной смесью до окончания твердения бетона в форме.

Натяжение рабочей арматуры осуществляется одновременно с натяжением контртяг в нижней части силового каркаса формы для создания контрмомента.

Величина натяжения арматуры определяется проектом шпалы. Величина натяжения контртяг устройства рассчитывается из условия, что контрмомент может быть равен или меньше рабочего момента и выбирается в зависимости от продольной жесткости формы.

Таким образом, способ изготовления бетонных и железобетонных брусковых изделий с выступающими за их грани закладными элементами (на примере анкерных железобетонных шпал) и устройство для его осуществления устраняют недостатки, присущие известным способам и устройствам, повышают технологичность способа изготовления брусковых железобетонных (композитных) изделий, например, шпал с анкерами рельсовых скреплений, головки которых выступают над уровнем подрельсовой площадки, обеспечивают повышение точности геометрических размеров, включая подуклонку, пропеллерность подрельсовой площадки и взаимное расположение анкерных головок, снижают издержки на производство шпал, монтаж и эксплуатацию пути при одновременном повышение ими надежности подрельсового основания и сроков его службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| УСТОЙЧИВЫЙ БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2425920C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2424389C2 |

| Способ защиты анкеров-фиксаторов захвата арматурных стержней при производстве железобетонных подрельсовых оснований | 2017 |

|

RU2675606C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ | 2008 |

|

RU2425188C2 |

| ШПАЛА НА ОСНОВЕ ЯЧЕИСТОГО КАРКАСА | 2008 |

|

RU2427679C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ С АНКЕРНЫМИ ДЕТАЛЯМИ И УСТРОЙСТВО ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2315692C1 |

Изобретения относятся к способу и к устройству изготовления бетонных и железобетонных брусковых изделий и могут быть использованы для изготовления подрельсовых оснований, опор, ригелей и других железобетонных изделий. В ячейках, закрепленных в силовом каркасе многоместных силовых форм, размещают рабочую стальную арматуру и осуществляют ее натяжение. Затем устанавливают в отверстиях пластин днищ ячеек, формирующих подрельсовое основание шпал, анкеры и закрепляют анкеры рельсовых скреплений. Заполняют ячейки бетонной или композиционной смесью. После твердения смеси выполняют распалубку, резку полученных плетей шпал на отдельные изделия, их технический контроль, штабелирование и складирование готовых шпал. В нижней части силового каркаса размещают контртяги и осуществляют натяжение контртяг с усилием, величину которого рассчитывают из условия создания контртягами контрмомента, равного или меньшего рабочего момента, создаваемого при натяжении арматуры, и выбирают упомянутую величину в зависимости от продольной жесткости формы. Расстояние "b" между цетром тяжести контртяг и центром тяжести формы выбрано в зависимости от расстояния "а" между центром тяжести формы и центром тяжести рабочей арматуры, размещаемой в ячейке при изготолении шпал, и от величины натяжения Qa рабочей арматуры и величины натяжения Qкт исходя из соотношения а/b=Qкт/Qa. В пластинах выполнены сквозные отверстия в соответствии с конфигурацией анкерной детали, имеющие по периметру скошенные боковые поверхности под углом 45-89° с сужением книзу. Технический результат - повышение качества и надежности изготавливаемых изделий. 2 н. и 9 з.п.ф-лы, 6 ил.

a/b=Qкт/Qa,

а боковые поверхности сквозных отверстий в пластинах скошены под углом 45-89° к поверхности пластин.

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

Авторы

Даты

2006-04-10—Публикация

2004-06-11—Подача