Изобретение относится к конструкциям верхнего строения рельсовых путей, в частности к армированным шпалам, и может найти применение на магистральных железнодорожных линиях, в том числе высокоскоростных, в тоннелях, метрополитенах и на подъездных железнодорожных путях промышленных предприятий.

Так как шпалы относятся к подрельсовым опорам, то они должны обладать прочностью, износостойкостью и долговечностью в условиях переменных силовых и природно-климатических воздействий, дешевизной, недефицитностью и технологичностью в массовом производстве, упругостью и диэлектричностью (под ред. Яковлевой Т.Г. «Железнодорожный путь», М., Транспорт, 2001, стр.42).

Шпала конструктивно состоит из тела шпалы и, связанных с ним, двух подрельсовых частей (зоны воздействия динамических нагрузок).

Известна полимерная шпала с армированным телом, причем арматура выполнена в виде короба, расположенного по длине шпалы, а в зонах подрельсовых частей тело шпалы содержит металлические плиты, жестко закрепленные на коробе и расположенные симметрично под углом друг к другу и под углом 15-25° к основанию шпалы (см. патент РФ №75857 на полезную модель «Шпала», приоритет от 2008.04.21, опубликован 2008.08.27).

Данная шпала удовлетворяет требованиям прочности, износостойкости, долговечности, упругости и диэлектричности. Однако такая шпала достаточно дорога, что связано с высокой стоимостью используемого для изготовления шпалы полимера. Необходимость точного расположения армирующего короба в форме, фиксация его в заданном положении, а также закрепление на коробе металлических плит симметрично под углом друг к другу и под углом 15-25° к основанию шпалы, делает данную шпалу нетехнологичной в массовом производстве.

Известна шпала, выбранная в качестве прототипа и описанная в патенте РФ №43553 на полезную модель «Железобетонная шпала» с приоритетом от 2004.05.28, опубликованном 2005.01.27.

В данной шпале бетонное тело армировано пространственным ячеистым каркасом, выполненным из металла и расположенным по длине шпалы, при этом ячейки (в плане) расположены горизонтально (длина ячеек соизмерима с шириной шпалы), в средней части тела шпалы вдоль продольной оси симметрии выполнено сквозное отверстие, а в ячейках каркаса, расположенных в зонах подрельсовых частей, зафиксированы металлические трубки с деревянными пробками для костыльного крепления.

Шпала, тело которой армировано ячеистым каркасом, представляет собой конструкцию, которая при эксплуатации в условиях повышенных статических, циклических и динамических нагрузок распределяет действующие нагрузки на значительную площадь, за пределы зоны их воздействия, в результате чего снижается величина вертикального напряжения на основание рельсового пути и на земляное полотно, что обеспечивает их высокую несущую способность.

Важным требованием для изготовления железобетонных шпал является высокая точность соблюдения геометрических параметров, что представляет большие трудности для изготовителей. К ним относятся, например, требования к допускам по длине и углу наклона отдельных элементов, особенно в подрельсовых частях.

Шпалы из железобетона могут в течение срока службы испытывать значительное число циклов замерзания/оттаивания, что может привести бетон в экстремальное напряженное состояние - при неблагоприятном стечении обстоятельств такая цикличность может вызвать повреждение структуры бетона в результате расширения воды при замерзании в его капиллярных порах. Возникающие трещины в рассматриваемой шпале распространяются во всех направлениях в пределах каждой ячейки каркаса, не распространяясь на соседние ячейки. Но так как объем каждой ячейки достаточно большой, то и возникающие трещины будут иметь большую протяженность.

В основном металл в бетоне шпалы защищен от коррозии, поскольку арматура имеет пассивную защиту, обусловленную высокой щелочностью цементного камня. Это покрытие замедляет процесс коррозии. Если, однако, окись углерода из воздуха проникнет через трещины в бетон, химическая реакция карбонизации может снизить щелочность бетона до такой степени, что металл, в конечном счете, начнет корродировать. Хлориды, содержащиеся в морском воздухе и проникающие через трещины в бетон, также могут повредить пассивное покрытие, защищающее металл арматуры, что в итоге может привести к внезапному разрушению шпалы.

Для снижения электропроводности шпалы и для защиты арматуры от внешних воздействий, высокой температуры, агрессивной среды и т.п. при изготовлении шпалы со всех сторон от арматуры формируют защитный слой бетона, толщина которого назначается в зависимости от размеров арматуры, вида и класса бетона, условия работы шпалы и т.д. В среднем толщина защитного слоя бетона с каждой стороны шпалы должна быть равна не менее 25 мм (ГОСТ 21174-75), что увеличивает расход бетона, ее стоимость, вес шпалы, что требует мощного кранового оборудования для укладки звеньев рельсошпальной решетки.

При изготовлении известной шпалы требуется точная установка готового пространственного каркаса в металлоформу и надежная фиксация его в заданном положении, что делает данную шпалу нетехнологичной в массовом производстве.

Технической задачей, на решение которой направлено заявляемое решение, является создание дешевой, конструктивно и технологически простой шпалы, обладающей высокой точностью геометрических параметров и необходимыми показателями прочности, износостойкости, упругости и диэлектричности.

Решением данной задачи является заявляемая шпала, армированная пространственным ячеистым каркасом, новым в которой является то, что пространственный ячеистый каркас, выполненный из полимерного, в том числе и полимерного композиционного, материала, имеет сотовидную конструкцию и является формообразующим элементом шпалы.

В качестве полимерного материала может быть использован сшитый полимер, например сшитый полиэтилен. В качестве полимерного композиционного материала может быть использован, например, стеклопластик на основе термореактивной синтетической смолы.

Ячейки каркаса могут быть заполнены полимерным материалом, или бетоном, или полимерцементогрунтом.

Заявляемая шпала в целом может иметь модуль упругости от 1500 МПа до 21000 МПа.

Площадь каждой ячейки каркаса может быть равна 250-360 мм2.

Внешние стенки формообразующего каркаса могут являться внешними стенками шпалы.

Каркас может быть выполнен полым, а внутренние стенки каркаса могут иметь перфорацию.

Каркас - это остов изделия, состоящий из отдельных скрепленных между собой элементов (см. Советский энциклопедический словарь, М., издательство «Советская энциклопедия», 1979 г., стр.555). Элементы каркаса могут соединяться между собой, например, при формовании каркаса или за счет склеивания элементов между собой или любым другим надежным способом.

Сотовидный каркас состоит из связанных между собой ячеек, которые в плане расположены по вертикали и горизонтали.

Формообразующий каркас определяет внешнюю форму шпалы, что позволяет обеспечить высокую точность геометрических параметров шпалы без использования металлических форм, что делает процесс изготовления шпал технологичным и дешевым.

Формообразующий каркас выполнен из полимерного материала, в качестве которого может быть использован сшитый полимер, например сшитый полиэтилен, а также полимерный композиционный материал, например, стеклопластик на основе термореактивной синтетической смолы. Сшитые полимеры нерастворимы, не способны к высокоэластическим деформациям, имеют повышенные прочностные свойства и хорошую температурную стойкость. Каркас, выполненный из полимерного композиционного материала, не подвержен коррозии и гниению, стоек к действию агрессивных сред, обладает прочностью на уровне высококачественных конструкционных сталей и высокой усталостной прочностью, имеет хорошие диэлектрические свойства. Материал каркаса выбирается исходя из класса пути: в пути с малой грузонапряженностью каркас может быть выполнен из полиэтилена; в пути со средней грузонапряженностью каркас может быть выполнен из сшитого полиэтилена; в пути с высокой грузонапряженностью каркас шпалы может быть выполнен из полимерного композиционного материала. Использование полимерных материалов для изготовления каркаса позволяет создать шпалу, удовлетворяющую требованиям диэлектричности, прочности, износостойкости и долговечности в условиях переменных силовых и природно-климатических воздействий, а также обеспечить во времени стабильность размеров каркаса и шпалы в целом. При этом из-за небольшого веса формообразующего каркаса (по сравнению с весом металлической арматуры) и шпалы в целом для укладки звеньев рельсошпальной решетки не требуется мощное крановое оборудование и специальные грузоподъемные механизмы и техника.

Сотовидная конструкция каркаса увеличивает износостойкость и долговечность шпалы в условиях переменных силовых и природно-климатических воздействий.

Ячейки каркаса могут быть заполнены полимерным материалом, или бетоном, или полимерцементогрунтом. В качестве полимерного материала может быть использован, например, полиэтилен или полипропилен (группа полиолефинов), для которых характерны упругость, высокая механическая прочность и хорошие диэлектрические свойства, устойчивость к действию агрессивных сред. Полимерцементогрунт можно рассматривать как разновидность бетона, который состоит из связующего - цемент, инертного материала (заполнителя) - грунт, полимерной добавки, растворенной в воде.

Так как излишне жесткая конструкция шпалы может быть повреждена при интенсивных циклических и динамических нагрузках от подвижного состава, при испытаниях заявляемой шпалы было установлено, что для повышения упругости шпалы желательно, чтобы она (в зависимости от класса пути) имела модуль упругости от 1500 МПа до 21000 МПа. Упругость шпалы обеспечивается конструкцией и материалом каркаса и, связанного с ним, наполнителя. Упругие свойства бетона и полимерцементогрунта могут быть оптимизированы полимерной добавкой, которая с увеличением упругости бетона и полимерцементогрунта увеличивает и его прочность, в частности за счет повышения водонепроницаемости и стойкости к образованию трещин, уменьшения усадочных деформаций. Полимерная добавка выбирается из числа известных добавок.

Площадь, равная 250-360 мм2, является оптимальной для каждой ячейки сотовидного каркаса. Благодаря небольшому размеру ячеек, возникшие при неблагоприятных условиях трещины в наполнителе (в бетоне, полимерцементогрунте) имеют малую протяженность и разупрочнение происходит на небольшом участке, соизмеримом с площадью ячейки, что практически не влияет на прочностные свойства шпалы в целом. Небольшой размер ячеек каркаса увеличивает долю каркаса в шпале, что позволяет снизить расход заполняющего ячейки полимерного материала, то есть снизить стоимость шпалы.

В каждой ячейке каркаса наполнитель (полимерный материал, бетон, полимерцементогрунт) находится в контакте только с ее стенками, а при наличии в стенках каркаса перфорации образуется дополнительная связь между наполнителями соседних ячеек.

Возможность использования внешних стенок формообразующего ячеистого каркаса в качестве стенок шпалы без формирования внешнего защитного слоя объясняется тем, что формообразующий каркас не нуждается в дополнительной внешней защите, так как обладает хорошими диэлектрическими свойствами, не подвержен коррозии и гниению, стоек к действию агрессивных сред. Отсутствие защитного слоя позволяет снизить расход материала, вес шпалы и ее стоимость.

Выполнение каркаса полым (без донной стенки) снижает его материалоемкость, а значит, и стоимость шпалы. Данная конструкция шпалы используется преимущественно для укладки на плитное основание.

При проведении поиска по источникам патентной и научно-технической литературы не обнаружено решений, содержащих совокупность предлагаемых признаков для решения поставленной задачи, что позволяет сделать вывод о соответствии заявляемого технического решения критерию патентоспособности «новизна» и «изобретательский уровень».

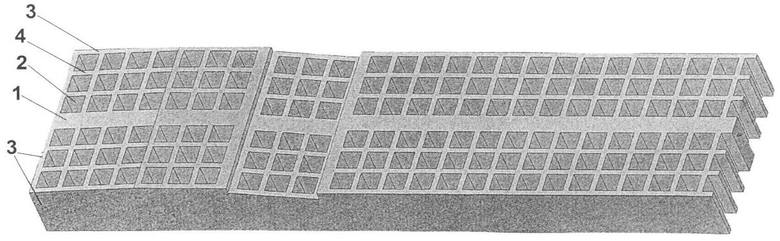

Заявляемое техническое решение иллюстрируется чертежом, на котором схематично изображен формообразующий ячеистый каркас.

Шпала состоит из формообразующего пространственного ячеистого каркаса 1, ячейки 2 которого заполнены полимерным материалом, или бетоном, или полимерцементогрунтом. Каркас 1 имеет сотовидную конструкцию и выполнен из полимерного материала, в качестве которого может быть использован сшитый полимер, например сшитый полиэтилен, или полимерный композиционный материал, например, стеклопластик на основе термореактивной синтетической смолы (эпоксидной). Шпала в целом имеет модуль упругости от 1500 МПа до 21000 МПа. Площадь каждой ячейки 2 каркаса 1 равна 250-360 мм2. Внешние стенки 3 формообразующего каркаса 1 являются внешними стенками шпалы. Каркас 1 выполнен полым (без донной стенки), а внутренние стенки каркаса имеют перфорацию (не показано).

Глубина ячеек 2 каркаса 1 соответствует высоте шпалы в каждом ее конкретном поперечном сечении. Толщина стенок 4 ячеек 2 каркаса выбирается исходя из конкретных условий эксплуатации (железнодорожный или трамвайный путь) и может быть равна 5-10 мм.

Заявляемую шпалу изготавливают следующим образом: формуют каркас 1, форма которого полностью соответствует форме шпалы; в заранее определенные ячейки 2 каркаса 1 устанавливают элементы, относящиеся к рельсовым скреплениям, например, анкера, закладные детали и т.п.; заполняют ячейки 2 каркаса 1 наполнителем - бетоном или полимерным материалом; уплотняют, например, вибрацией.

После затвердевания наполнителя шпала считается готовой к применению.

Из готовых шпал собирают рельсошпальные решетки, которые привозят к месту применения и последовательно укладывают на подготовленное основание.

Шпалы могут изготавливаться непосредственно на месте: формообразующий каркас 1 укладывают на подготовленное основание, преимущественно плитное, заполняют бетоном или полимерцементогрунтом и уплотняют.

Под действием статических и динамических нагрузок каркас 1 принимает на себя часть этих нагрузок, а оставшаяся нагрузка передается на соседние ячейки 2 с наполнителем. Ячейки 2, связанные между собой в пространственной структуре каркаса 1, распределяют нагрузку на большие поверхности основания, в результате снижается величина вертикального напряжения на основание, то есть снижается вероятность его разрушения. Благодаря упругим свойствам наполнителя снижается уровень разрушительных упругих колебаний в шпале, что также увеличивает защиту основания.

Заявляемая шпала обладает прочностью, износостойкостью и долговечностью в условиях переменных силовых и природно-климатических воздействий, дешевизной, технологичностью в массовом производстве, упругостью и диэлектричностью, то есть полностью удовлетворяет всем требованиям, предъявляемым к подрельсовым опорам.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛА НА ОСНОВЕ ПРОСТРАНСТВЕННОГО ЯЧЕИСТОГО КАРКАСА | 2008 |

|

RU2434982C2 |

| УСТОЙЧИВЫЙ БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2425920C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ | 2008 |

|

RU2424389C2 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ | 2008 |

|

RU2425188C2 |

| ШПАЛА | 2009 |

|

RU2413047C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| ПОЛИМЕРНАЯ ШПАЛА | 2009 |

|

RU2412298C1 |

| ПРОВОЛОКА С КОМПОЗИЦИОННЫМ СЕРДЕЧНИКОМ | 2009 |

|

RU2387035C1 |

| Пандус для выгрузки и погрузки тяжелой самоходной техники с борта железнодорожной платформы подвижного состава | 2024 |

|

RU2840915C1 |

Изобретение относится к конструкциям верхнего строения рельсовых путей, в частности к армированным шпалам. Шпала армирована пространственным ячеистым каркасом. Пространственный ячеистый каркас выполнен из полимерного или полимерного композиционного материала. Каркас имеет сотовидную конструкцию и является формообразующим элементом шпалы. Достигается создание дешевой, конструктивно и технологически простой шпалы, обладающей высокой прочностью. 9 з.п. ф-лы, 1 ил.

1. Шпала, армированная пространственным ячеистым каркасом, отличающаяся тем, что пространственный ячеистый каркас, выполненный из полимерного, в том числе и полимерного композиционного материала, имеет сотовидную конструкцию и является формообразующим элементом шпалы.

2. Шпала по п.1, отличающаяся тем, что в качестве композиционного материала использован стеклопластик на основе термореактивной синтетической смолы.

3. Шпала по п.1, отличающаяся тем, что в качестве полимерного материала использован сшитый полимер, например сшитый полиэтилен.

4. Шпала по п.1, отличающаяся тем, что ячейки каркаса заполнены полимерным материалом.

5. Шпала по п.1, отличающаяся тем, что ячейки каркаса заполнены бетоном или полимерцементогрунтом.

6. Шпала по п.1, отличающаяся тем, что шпала в целом имеет модуль упругости от 1500 МПa до 21000 МПа.

7. Шпала по п.1, отличающаяся тем, что площадь каждой ячейки каркаса равна 250-360 мм2.

8. Шпала по п.1, отличающаяся тем, что внешние стенки формообразующего каркаса являются внешними стенками шпалы.

9. Шпала по п.1, отличающаяся тем, что каркас выполнен полым.

10. Шпала по п.1, отличающаяся тем, что внутренние стенки каркаса имеют перфорацию.

| Устройство для сигнализации об истечении времени и действия пресса | 1934 |

|

SU43553A1 |

| Способ регенерации отработанного масла из паромасляных печей при обжарке рыбы, овощей и тому подобных пищевых продуктов | 1940 |

|

SU75857A1 |

| Бетонная шпала | 1987 |

|

SU1667635A3 |

| CN 101314931 A1, 03.12.2008 | |||

| US 2008179417 A1, 31.07.2008 | |||

| US 6021958 A1, 08.02.2000 | |||

| US 4925094 A1, 15.05.1990. | |||

Авторы

Даты

2011-08-27—Публикация

2008-12-10—Подача