Предлагаемое изобретение относится к емкостям для размещения в них изделий специальной техники, а более конкретно для размещения космических аппаратов при их транспортировке, хранении и наземной подготовке.

Известен контейнер для размещения адаптера космических аппаратов, содержащий основание с опорным устройством для крепления адаптера и крышку (см., например, 17С18К.9401-000СБ, КБ "Полет", 2001 г.).

Известен также контейнер для размещения космического аппарата, содержащий основание с системой амортизации, крышу, рычажный механизм, шарнирно закрепленный на основании и состоящий из нижних штанг, шарнирно связанных с верхними штангами, которые шарнирно связаны с опорным устройством для крепления космического аппарата (см., например, УДК. 629.7 "Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники", г.Омск, издательство ОмГТУ, 2004 г., стр.133-137). Контейнер предназначен для транспортировки в нем космического аппарата и подъема последнего на необходимую высоту с целью обеспечения удобного доступа персонала к местам обслуживания космического аппарата при его последующей наземной подготовке на технической позиции космодрома.

Система амортизации данного контейнера обеспечивает демпфирование (снижение) штатных вертикальных перегрузок, действующих на размещенный в контейнере космический аппарат при транспортировке, однако она не компенсирует (до приемлемого уровня) вертикальные перегрузки, действующие на размещенный в контейнере космический аппарат, при нештатных случаях транспортировки. К нештатным случаям транспортировки можно отнести, например, аварийную посадку самолета, экстренное торможение поезда, катастрофическое состояние дорожного полотна, предотвращение столкновения со встречным транспортным средством и т.д. По существующим нормативным требованиям в таких случаях должно быть обеспечено неразрушение элементов крепления контейнера к транспортному средству и не гарантируется сохранение работоспособности космического аппарата. Однако, учитывая высокую стоимость современных космических аппаратов, становится весьма актуальным обеспечивать при нештатных случаях транспортировки не только не разрушение элементов крепления контейнера к транспортному средству, но и сохранение целостности и работоспособности собственно транспортируемого космического аппарата.

Следует отметить, что на практике уровень аварийных вертикальных перегрузок при транспортировке превышает штатные вертикальные перегрузки в 2-3 раза и может достигать величины от 4 до 10 единиц g. Использование же существующих систем амортизации для компенсации аварийных вертикальных перегрузок приводит к значительному увеличению их габаритных размеров. Однако вертикальные габариты контейнеров ограничены размерами грузовых кабин самолетов и грузовых помещений вагонов.

Задачей (целью) предлагаемого изобретения является повышение эксплуатационных характеристик контейнера, а именно обеспечение сохранения целостности и работоспособности перевозимого в предлагаемом контейнере космического аппарата при воздействии на контейнер нештатных аварийных вертикальных перегрузок.

Поставленная задача (цель) достигается тем, что на верхних штангах рычажного механизма со стороны опорного устройства закрепляются упругие дугообразные кронштейны, связанные со штоками, на которых устанавливаются упорные диски, при этом упорные диски размещаются в направляющих гильзах, на верхних фланцах которых закрепляются крышки, шарнирно связанные с опорным устройством, причем штоки проходят через соосные направляющие каналы, выполненные в крышках и днищах направляющих гильз, а упорные диски контактируют с наборами упругих элементов, размещенными в направляющих гильзах между днищами и крышками, при этом упругие дугообразные кронштейны и верхние штанги рычажного механизма располагаются в одной вертикальной плоскости.

Предлагаемое устройство поясняется на фиг.1-5.

На фиг.1 представлен общий вид контейнера в транспортном положении.

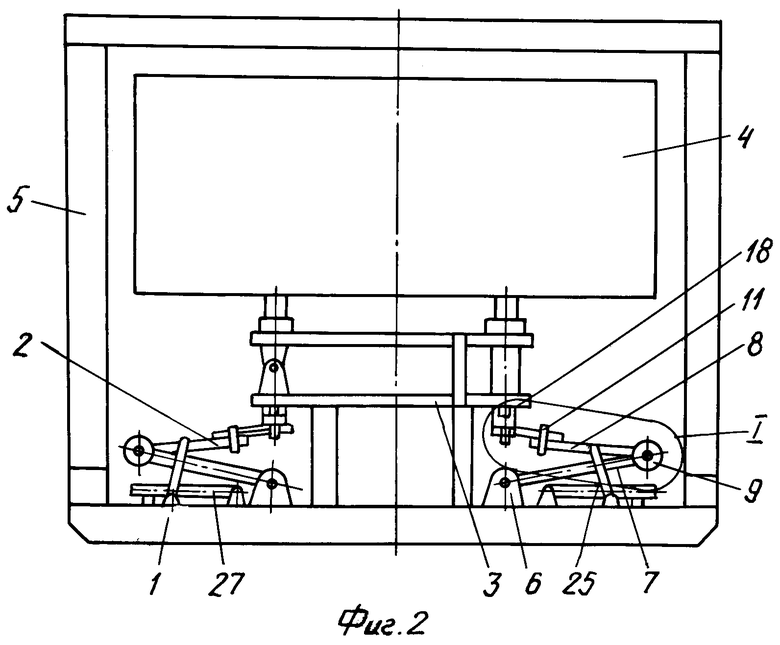

На фиг.2 изображен продольный разрез контейнера с космическим аппаратом в транспортном положении.

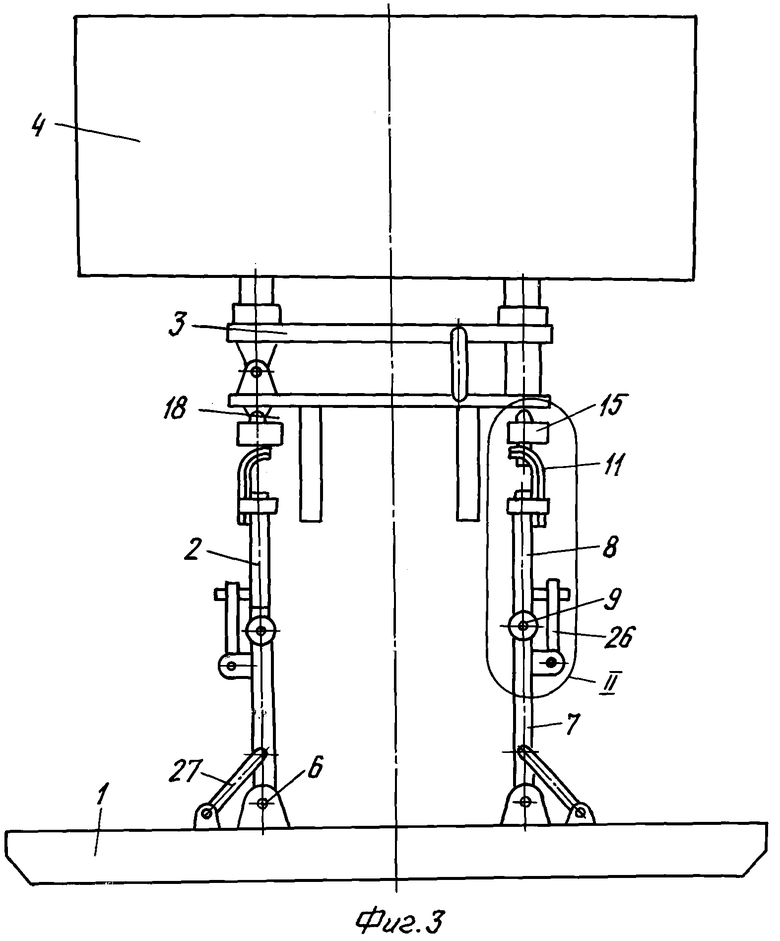

На фиг.3 показан общий вид контейнера при поднятом рычажном механизме со снятой крышей.

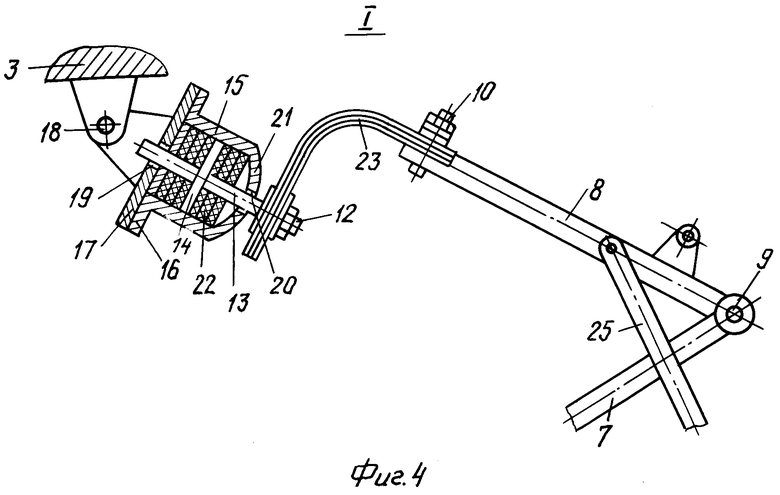

На фиг.4 представлен выносной элемент I согласно фиг.2.

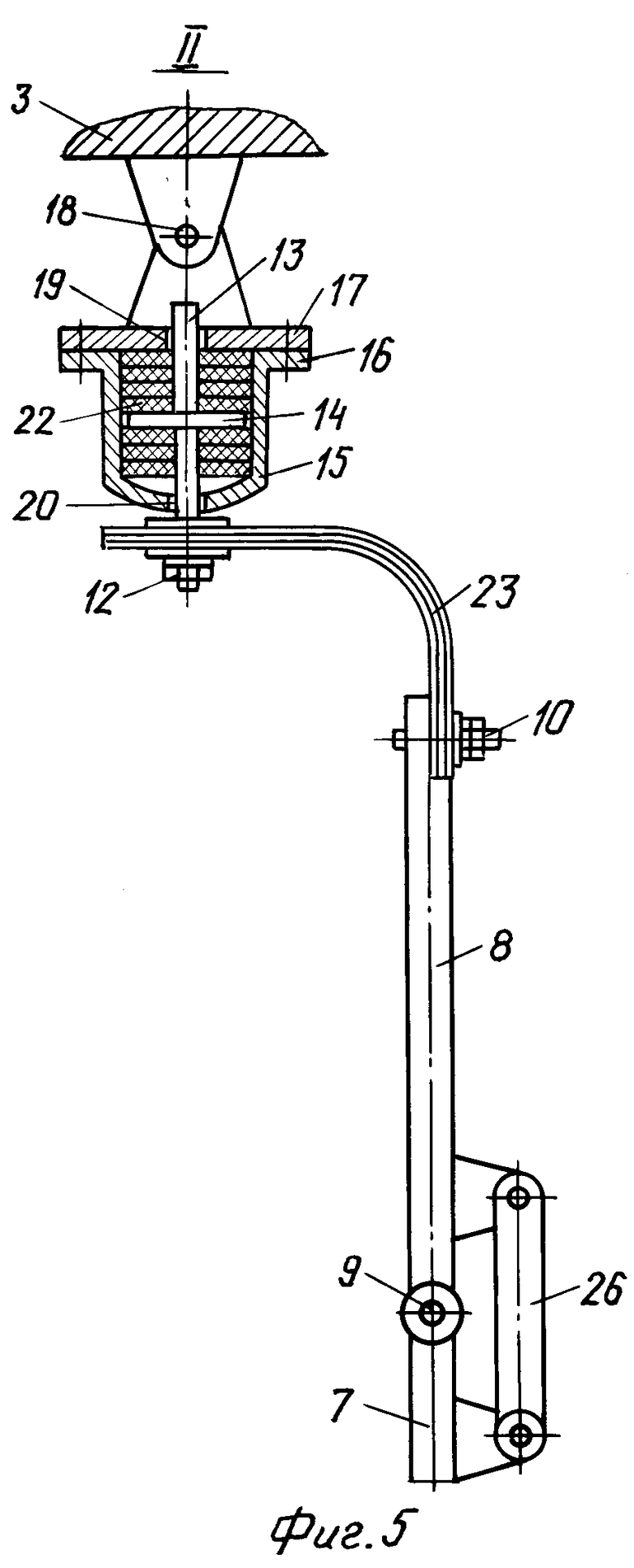

На фиг.5 изображен выносной элемент II согласно фиг.3.

Контейнер содержит основание 1 (фиг.1) с системой амортизации (условно не показана), рычажный механизм 2 (фиг.2), опорное устройство 3 для крепления космического аппарата 4 и крышу 5. Рычажный механизм 2 связан с основанием 1 посредством шарниров 6 (фиг.2).

Рычажный механизм 2 состоит из четырех нижних штанг 7 (фиг.2) и четырех верхних штанг 8, связанных между собой шарнирами 9. На верхних штангах 8 посредством элементов крепления 10 (фиг.4, 5) закреплены упругие дугообразные кронштейны 11 (фиг.2, 3), которые элементами крепления 12 (фиг.4, 5) связаны со штоками 13. На штоках 13 установлены упорные диски 14, размещенные в направляющих гильзах 15. На верхних фланцах 16 направляющей гильзы 15 закреплены крышки 17, связанные шарнирами 18 с опорным устройством 3. Штоки 13 проходят через соосные направляющие каналы 19 и 20 (фиг.4, 5), выполненные соответственно в крышках 17 и днищах 21 (фиг.4, 5) направляющих гильз 15. Упорные диски 14 контактируют с наборами упругих элементов 22 (фиг.4, 5), которые размещены в направляющих гильзах 15 между днищами 21 и крышками 17. Упругие дугообразные кронштейны 11 и верхние штанги 8 рычажного механизма 2 расположены в одной вертикальной плоскости. Упругие дугообразные кронштейны 11 состоят из набора пластинчатых элементов 23 (фиг.4, 5), выполненных из тонколистовой стали. Упругие элементы 22 выполнены из резины. Крепление опорного устройства 3 к основанию 1 с помощью упругих дугообразных кронштейнов 11 и гильз 15 с упругими элементами 22, контактирующими с упорными дисками 14, позволяет уменьшить нагрузки на космический аппарат 4, возможные при нештатных аварийных ситуациях и превосходящие эксплуатационные расчетные нагрузки. Жесткости пластинчатых элементов 23, входящих в состав дугообразных кронштейнов 11 и упругих элементов 22, обжимаемых упорными дисками 14 в гильзах 15, задаются из условия восприятия повышенных (более 4 единиц g) и нереагирования на эксплуатационные расчетные перегрузки (менее 4 единиц g), воспринимаемые "стандартной" системой амортизации (условно не показана), на которые данная система обычно и проектируется.

Предлагаемое устройство функционирует следующим образом.

На заводе-изготовителе космический аппарат 4 краном (условно не показан) устанавливается на опорное устройство 3 и закрепляется на нем (узлы крепления условно не показаны). Затем краном (условно не показан) на основание 1 устанавливается крыша 5 и крепится к основанию 1 элементами крепления 24 (фиг.1). Тем самым контейнер подготовлен (фиг.1, 2) к погрузке на транспортное средство и последующей транспортировке на космодром.

Следует отметить, что при транспортировке верхние рычаги 8 рычажного механизма 2 жестко связаны с основанием 1 посредством элементов транспортного крепления 25 (фиг.2).

Демпфирование вертикальных перегрузок при транспортировке обеспечивается следующим образом.

Эксплуатационные вертикальные перегрузки, передающиеся на космический аппарат 4 от транспортного средства (на практике они составляют величины порядка 0-4 единиц g), демпфируются работой (перемещением) "стандартной" системы амортизации (на фиг. условно не показана), установленной между основанием 1 и рычажным механизмом 2.

Под действием же нештатных (аварийных) перегрузок (на практике это величины порядка 4-10 единиц g) прогибаются упругие дугообразные кронштейны 11 (при этом внешняя энергия частично поглощается не только за счет изгиба упругих дугообразных кронштейнов 11, но и за счет взаимного смещения пластинчатых элементов 23, выполненных из тонколистовой стали, и собственно образующих упругие дугообразные кронштейны 11), а направляющие гильзы 15, отслеживая изменение положения упругих дугообразных кронштейнов 11, поворачиваются на шарнирах 18. При этом частично внешняя энергия поглощается упругими элементами 22, на которые оказывают воздействия упорные диски 14, стремящиеся переместиться внутри направляющих гильз 15 в равновесное положение (кинематическое и силовое). После снижения нештатных (аварийных) вертикальных перегрузок до эксплуатационного расчетного значения (на практике от 10 до 4 единиц g) вступает в действие "стандартная" система амортизации (условно не показана), установленная между основанием 1 и рычажным механизмом 2, а система амортизации аварийных перегрузок (упругие дугообразные кронштейны 11 и упругие элементы 22) "исключается" из работы. Таким образом, производится поэтапное двухуровневое (эшелонированное) демпфирование нагрузок, действующих на размещенный в контейнере космический аппарат 4, что позволяет обеспечить целостность и работоспособность космического аппарата 4 при воздействии как расчетных эксплуатационных (в диапазоне от 0 до 4 единиц g), так и нештатных аварийных вертикальных перегрузок (более 4 единиц g).

При работе системы амортизации аварийных перегрузок сочетание одновременных прогибов пластинчатых элементов 23 упругих дугообразных кронштейнов 11 и обжатия упругих элементов 22 упорными дисками 14 в направляющих гильзах 15 позволяет поглощать значительную энергию от действия повышенных нагрузок, возможных при различных аварийных ситуациях.

Следует отметить, что предложенное крепление опорного устройства 3 (с закрепленным на нем космическим аппаратом 4) к основанию 1 через упругие узлы, состоящие из упругих дугообразных кронштейнов 11 и упругих элементов 22, размещаемых в направляющих гильзах 15 и контактирующих с упорным диском 14, позволяет демпфировать (снижать) не только вертикальные перегрузки, но и нештатные продольные и боковые перегрузки (например, при продольном ударе транспортного средства или при посадке самолета с боковым ударом в шасси). В этих случаях моменты от продольной и боковой нагрузок в стыке опорного устройства 3 и основания 1 (рычажного механизма 2) будут восприниматься соответствующими парами узлов крепления в виде догружающих или разгружающих вертикальных нагрузок. Кроме того, уменьшить продольные перегрузки возможно и выбором соответствующего наклонного (углового) начального положения штоков 13 с направляющими гильзами 15 (за счет крепления штоков 13 к опорному устройству 3 и упругим дугообразным кронштейнам 11 с помощью шарниров 18).

Кроме того, в моменты действия нештатных перегрузок система амортизации (условно не показана), установленная на основании 1, не будет находиться (хотя и кратковременно) под нагрузкой, что позволит уменьшить "накопление" в ней деформаций и соответственно увеличить ее срок службы.

После прибытия контейнера на космодром контейнер краном (условно не показан) устанавливается в монтажно-испытательном корпусе на месте автономной подготовки космического аппарата 4. Затем демонтируются элементы крепления 24 и крыша 5 снимается с основания 1 при помощи крана (условно не показан). Демонтируются (расфиксируются) элементы транспортного крепления 25 (фиг.2) верхних штанг 8 к основанию 1.

Космический аппарат 4 краном (условно не показан) перемещается вверх (фиг.3). При этом вместе с космическим аппаратом 4 поднимается опорное устройство 3 и тянет за собой рычажный механизм 2. При этом нижние 7 и верхние 8 штанги рычажного механизма 2 стремятся занять вертикальное положение. При данном перемещении положение штоков 13 в направляющих гильзах 15 не изменится, так как уровень вертикальной перегрузки при работе кранов невысок и составляет величину не более 1±0,3 (т.е. упругие элементы 22 в направляющих гильзах 15 и пластинчатые элементы 23 кронштейнов 11 не будут реагировать на данную перегрузку).

После вертикализации нижних 7 и верхних 8 штанг рычажного механизма 2 производится их фиксация в данном положении фиксаторами 26 и 27 (фиг.3), а также при необходимости выполняется фиксация шарниров 18 (элементы фиксации условно не показаны).

В таком положении обеспечивается удобный доступ обслуживающего персонала к зонам обслуживания космического аппарата 4.

После проведения необходимых операций с космическим аппаратом 4 он краном (условно не показан) переносится в зону стыковки с ракетой-носителем (условно не показана), производится расфиксация нижних 7 и верхних 8 штанг, шарниров 18, рычажный механизм 2 опускается в транспортное положение, фиксируется в этом положении элементами транспортного крепления 25, на основание 1 устанавливается крыша 5 и крепится к нему элементами крепления 24. Тем самым контейнер готов к транспортировке в порожнем положении.

Таким образом, предложенное устройство имеет существенные отличия от ранее известных контейнеров и позволяет повысить их эксплуатационные характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР | 2002 |

|

RU2239589C2 |

| КОНТЕЙНЕР | 2004 |

|

RU2291827C2 |

| КОНТЕЙНЕР | 2009 |

|

RU2408515C1 |

| КОНТЕЙНЕР | 2004 |

|

RU2272766C2 |

| КОНТЕЙНЕР | 2008 |

|

RU2389672C1 |

| ПЛАТФОРМА | 2003 |

|

RU2261810C2 |

| КОНТЕЙНЕР | 2006 |

|

RU2332341C1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 2022 |

|

RU2780920C1 |

| ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКИЙ КОНТЕЙНЕР | 2011 |

|

RU2462407C1 |

| КОНТЕЙНЕР | 2003 |

|

RU2263062C1 |

Изобретение относится к емкостям для размещения в них изделий специальной техники, а именно космических аппаратов при их транспортировке, хранении и наземной подготовке. Контейнер содержит основание 1, рычажный механизм 2, опорное устройство 3 для крепления космического аппарата 4 и крышку 5. Рычажный механизм 2 связан с основанием 1 посредством шарниров 6. Рычажный механизм 2 состоит из нижних штанг 7 и верхних штанг 8, связанных между собой шарнирами 9. На верхних штангах 8 закреплены упругие дугообразные кронштейны 11, которые связаны со штоками. На штоках установлены упорные диски, размещенные в направляющих гильзах. На верхних фланцах направляющих гильз закреплены крышки, связанные шарнирами 18 с опорным устройством 3. Штоки проходят через соосные направляющие каналы, выполненные соответственно в крышках и днищах направляющих гильз. Упорные диски контактируют с наборами упругих элементов, которые размещены в направляющих гильзах между днищами и крышками. Упругие дугообразные кронштейны и верхние штанги 8 рычажного механизма 2 расположены в одной вертикальной плоскости. Упругие дугообразные кронштейны могут состоять из набора пластинчатых элементов, выполненных из тонколистовой стали. Упругие элементы могут быть выполнены из резины. Нештатные (аварийные) вертикальные перегрузки при транспортировке снижаются за счет изгиба упругих дугообразных кронштейнов 11 и сжатия наборов упругих элементов в направляющих гильзах. Изобретение обеспечивает сохранение целостности и работоспособности размещенного в контейнере космического аппарата при воздействии нештатных (аварийных) перегрузок, возможных на этапе транспортировки. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники | |||

| - Омск: издательство ОмГТУ, 05.04.2004, с.133-137 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 6237795 B1, 29.05.2001. | |||

Авторы

Даты

2006-04-10—Публикация

2004-05-25—Подача