Настоящее техническое решение относится к вопросу определения внутрибаллистических и энергетических характеристик экспериментальным путем зарядов твердого топлива многорежимных ракетных двигателей.

Известны двигатели специального назначения с регулируемой тягой, которые в основном применяются для управления движением полезной нагрузки ракеты-носителя или в качестве креновых двигателей маршевых ступеней (см., например, кн. Массовые характеристики исполнительных устройств систем управления баллистических твердотопливных ракет и космических летательных аппаратов, авт. И.М.Гладков, В.И.Лалабеков, B.C.Мухамедов, Е.А.Шмачков, М., НТЦ «Информтехника», 1997 г., с.160-164). Эти двигатели имеют, как правило, заряд тоцевого горения и регулятор с изменяемой площадью критического сечения сопла или газораспределительное устройство для переключения газового потока из одного сопла в другое. Газораспределительные устройства и регуляторы могут быть выполнены в виде заслонки или иглы.

Для проектирования системы управления движением полезной нагрузки с использованием многорежимных твердотопливных ракетных двигателей требуется знать скорость горения заряда для каждого режима (для определенного давления в камере сгорания) и площади критического сечения сопел, обеспечивающих эти режимы.

Скорости горения топлива заряда, определенные в зависимости от давления в камере сгорания при сжигании стандартных образцов топлива по известной методике в приборе постоянного давления, имеют погрешность ±10%. Полученные значения могут быть приняты лишь как предварительные. Для стабильной работы системы управления требуется, чтобы разброс скорости горения от давления в камере сгорания составлял <5%.

Определение скорости горения при натурных испытаниях приведенных выше конструкций двигателей не обеспечивает требуемой точности и также не удается поддерживать заданные уровни давления для каждого режима. Особенно это относится к зарядам твердого топлива с большой чувствительностью скорости горения к давлению в камере сгорания.

Целью настоящего технического решения является обеспечение требуемой точности определения зависимости скорости горения от давления в камере сгорания в реальной конструкции двигателя с натурным зарядом.

Указанная цель достигается тем, что в стендовом устройстве для испытаний твердотопливных зарядов многорежимного ракетного двигателя, содержащем камеру сгорания с зарядом и соплом, пульт управления, связанный с датчиком давления в камере сгорания, согласно изобретению между камерой сгорания и соплом установлен стакан с пружинным клапаном, закрепленным в его донной части, на боковой поверхности горловины клапана выполнены выпускные окна с внешней кольцевой заслонкой, кинематчески связанной с пультом управления, а на внутренней поверхности горловины клапана выполнены продольные канавки. Для максимального режима в дне стакана установлен второй пружинный клапан с более жесткой пружиной, оттарированной на определенное давление.

К стакану пристыковывается сопловой блок с вкладышем определенного критического сечения, тем самым образовывая ресиверную камеру в предсопловом объеме.

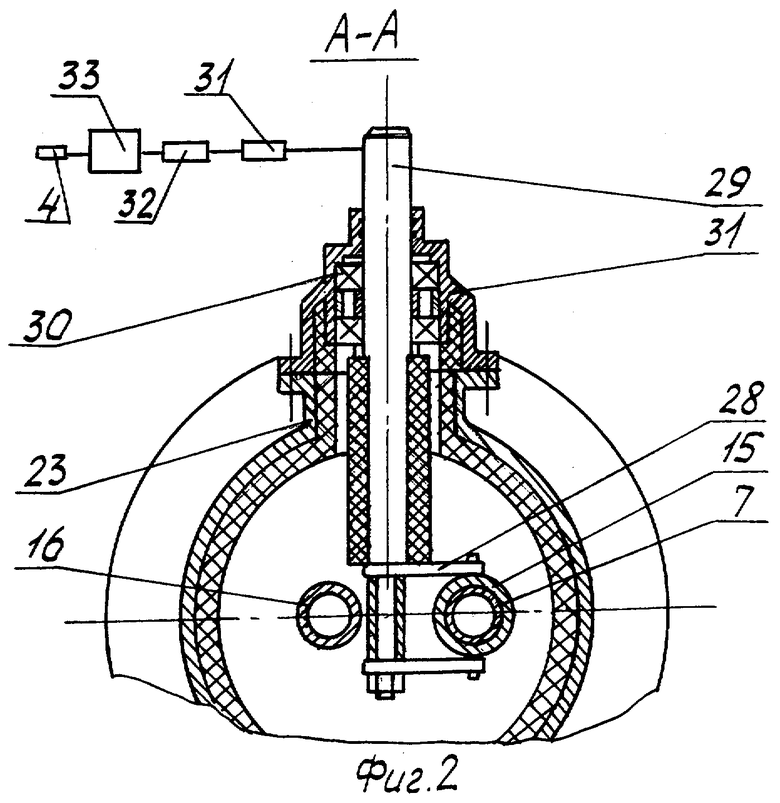

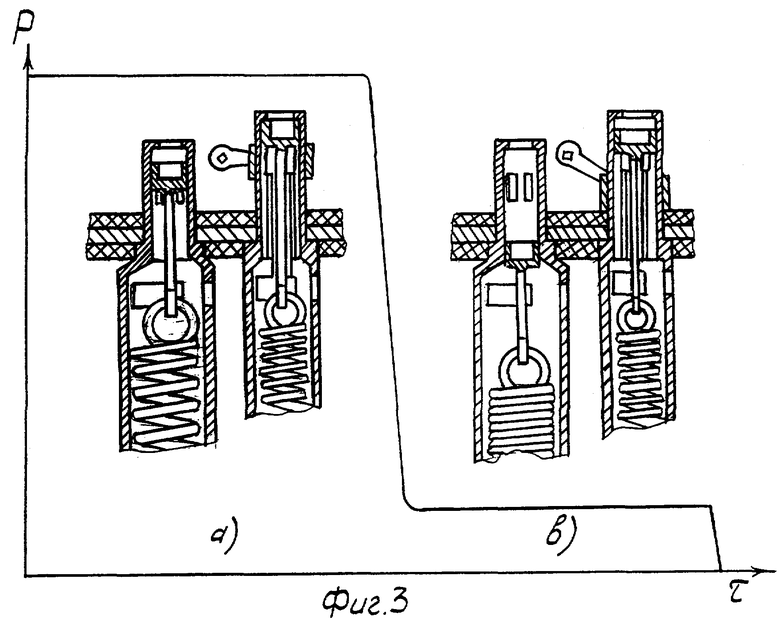

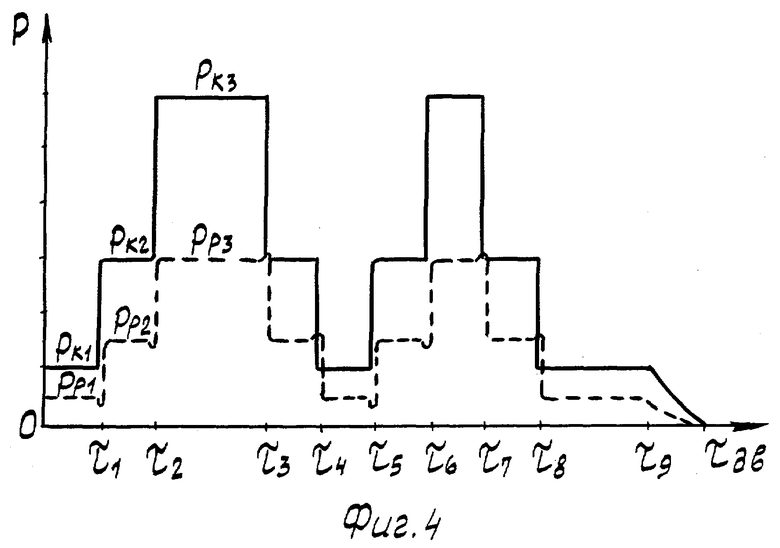

Предложенная конструкция стендового устройства для испытаний твердотопливных зарядов многорежимного ракетного двигателя поясняется чертежами:

Фиг.1 - продольный разрез,

Фиг.2 - вид сверху в сечении А-А,

Фиг.3 - схема работы стабилизаторов давления

а) для максимального режима, б) для минимального режима (другие промежуточные режимы на схеме не приведены),

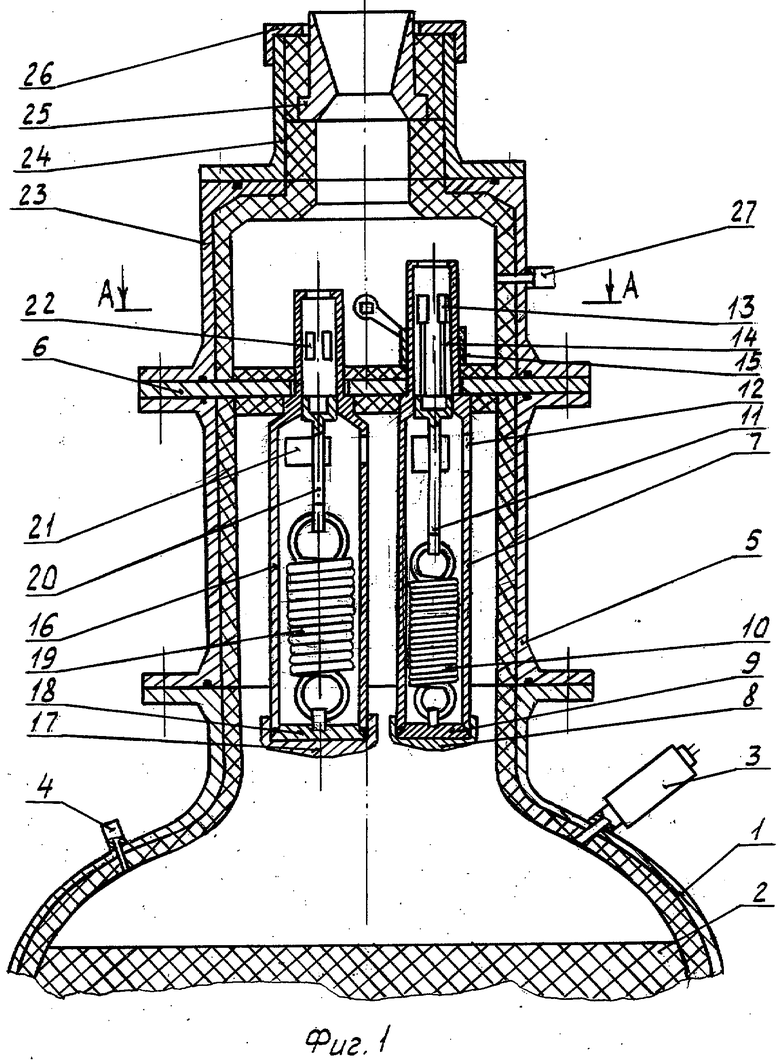

Фиг.4 - типовая диаграмма работы устройства (приведены зависимости давления по времени только для 3-х режимов).

Устройство содержит (см. фиг.1): камеру сгорания 1 с зарядом твердого топлива 2, пусковое устройство 3, датчик давления в камере сгорания 4, пристыкованную к камере сгорания теплоизолированную промежуточную цилиндрическую проставку 5 с пластиной 6, образующих стакан, в дне которого (пластине 6) установлены пружинные клапаны.

Клапан минимального режима (низкое давление в камере сгорания 1) включает в себя: корпус 7 из жаропрочного материала, крышку 8, дно 9, пружину растяжения 10 из жаропрочного нийобиевого сплава, шток с поршнем 11, соединенный с пружиной, впускные окна 12 и выпускные окна 13, на боковой поверхности горловины корпуса клапана сделаны продольные канавки 14. На горловине клапана установлена внешняя кольцевая заслонка 15.

Клапан максимального режима (максимальное давление в камере сгорания) включает в себя: корпус 16, крышку 17, дно 18, пружину растяжения 19, шток с поршнем 20, впускные окна 21, выпускные окна 22 на боковой поверхности горловины корпуса клапана.

К промежуточной проставке с пластиной пристыкована предсопловая теплоизолированная проставка 23, корпус соплового блока 24 с сопловым вкладышем 25 и фиксирующей гайкой 26. Проставка 23 с сопловым блоком 24 и пластиной 6 образуют ресиверную камеру, в которой установлен датчик давления 27.

Заслонка 15 цапфами связана через коромысло 28 (см. фиг.2) с валом 29 (вилочное соединение), находящимся в подшипниковой опоре 30, размещенной в крышке 31. Вал 29 через кинематику 32 связан с приводом 33 и пультом управления 34.

Для исключения зависимости давления в камере сгорания от давления в ресивере между камерой сгорания и сопловым блоком должен быть реализован сверхкритический перепад давления (см. кн. А.А.Шишков. Газодинамика пороховых ракетных двигателей, -М.: Машиностроение, 1974 г., с. 99).

Стендовое устройство работает следующим образом.

Твердотопливный заряд 2 (см. фиг.1) воспламеняется при задействовании пускового пиротехнического устройства 3. Давление в камере сгорания 1 замеряется датчиком 4, информация от которого передается на пульт управления 34 (см. фиг.2).

В первоначальном положении пружины клапанов 10 и 19 находятся в свободном состоянии. Закрепленные на концах пружин штоки с поршнями 11 и 20 перекрывают входы в горловины клапанов с окнами 13 и 22. Пружины оттарированы на определенное усилие, соответствующее определенному давлению в камере сгорания 1. Для тарировки пружин между торцом корпуса клапана 7 (16) и дном клапана 9 (18) устанавливаются регулировочные шайбы. При селективном подборе можно обеспечить разброс упругих характеристик пружин ≈ ±(1÷2)%.

При запуске двигателя обе пружины находятся в свободном состоянии, поршни обоих клапанов перекрывают вход в горловину клапанов. Оба клапана работают в режиме утечек. Давление в камере сгорания растет. Под действием газодинамических сил шток с поршнем 11 клапана минимального режима двигается вверх и открывает выпускные окна 13 до тех пор, пока не перейдет в состояние, соответствующее равновесию газодинамической силы и силы упругости пружины 10. После этого он стабилизирует давление в окрестности требуемого уровня (фиг. 3, вар. б).

При переходе на режим повышенного давления по команде с пульта управления 34, привод 33 и кинематика 32 обеспечивают поворот вала 29 и коромысла 28. Коромысло, связанное с цапфами внешней кольцевой заслонки 15, перемещает заслонку в крайнее верхнее положение, перекрывая выпускные окна 13 клапана минимального режима. Давление в камере начинает расти (оба клапана работают в режиме утечек). Под действием газодинамических сил поршень клапана минимального режима переходит в крайнее верхнее положение и садится на упоры. Рост давления продолжается до тех пор пока шток с поршнем 20 клапана максимального режима не откроет окна 22 и не перейдет в состояние, соответствующее равновесию газодинамической силы и силы упругости пружины 19. После этого он стабилизирует давление в окрестности требуемого уровня (фиг.3, вар. а).

При переходе на режимы в обратном направлении (от максимального к минимальному) по команде с пульта управления 34 привод 33 и кинематика 32 посредством вала 29 и коромысла 28 перемещает заслонку 15 в крайнее нижнее положение, тем самым открывая окна 13 клапана минимального режима. За счет этого расход продуктов сгорания из камеры резко увеличивается, и давление в камере сгорания падает. Соответственно газодинамическая сила, действующая на поршень 20, становится меньше силы упругости пружины 19, и поршень 20 клапана максимального режима уходит вниз и перекрывает горловину клапана. Далее клапан максимального режима работает в режиме утечек, а клапан минимального режима выходит на расчетный уровень и производит стабилизацию давления в окрестности требуемого уровня, соответствующего минимальному режиму (фиг.3, вар.б).

Промежуточный режим обеспечивается за счет частичного перекрытия окон 13 заслонкой 15.

Таким образом, предлагаемая конструкция позволяет осуществлять любую циклограмму работы двигателя.

По окончании работы заряда в камере сгорания 1 входы в горловину каждого клапана перекрыты своим поршнем. Оставшиеся продукты сгорания в камере «стравливаются» от уровня давления минимального режима до атмосферного давления через зазоры между поршнями в горловинах клапанов и через канавки 14.

Предложенное стендовое устройство обеспечивает определение внутрибаллистических и энергетических характеристик по результатам испытаний по следующей методике.

Типовая диаграмма работы заряда в стендовом устройстве приведена для 3-х режимов (см. фиг.4). Здесь по горизонтальной оси указаны время работы (τ), соответствующее каждому режиму до окончания истечения продуктов сгорания из камеры τдв. По вертикальной оси указаны давление в камере сгорания «Рк» и давление в предсопловом объеме (ресивере) «Рр» для каждого режима (Рк1, Pp1, 0÷τ1; Рк2, Рр2, τ1÷τ2 и т.д. до τдв).

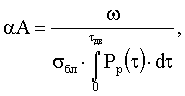

По опытной диаграмме для расчета скорости горения для каждого уровня давления определяется коэффициент истечения продуктов сгорания по следующей формуле

где ω - масса заряда,

σбл - площадь критического сечения соплового вкладыша 25 (см. фиг.1),

Рр - давление в предсопловом объеме (ресивере),

τдв - полное время работы устройства.

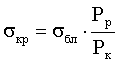

Площадь критического сечения (σкр) в камере сгорания для каждого уровня давления определяется из уравнения неразрывности по следующей формуле:  .

.

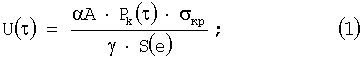

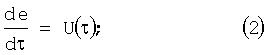

Скорость горения заряда в камере для каждого режима U(τ) определяется решением обратной задачи внутренней баллистики по следующей системе уравнений:

где S=f(e) - площадь поверхности горения заряда в зависимости от толщины сгоревшего свода «е»,

γ - плотность топлива.

Стендовое устройство позволяет определить энергетические характеристики заряда для каждого режима с замером тяги на прямом сопле устройства, а именно пустотный удельный импульс топлива соответствующего режима по формуле:

где R(τ) - замеренная тяга,

σa - площадь выходного сечения соплового вкладыша 25,

РН - давление окружающей среды,

τi - момент времени, где i=0, 1, ..., 9.

Предложенное стендовое устройство позволяет определить опытным путем с требуемой точностью не только реальные скорости горения заряда в зависимости от давления и площади критических сечений (σкр) для каждого режима, но и энергетические характеристики при разных уровнях давлений. Прогнозируемая точность вдвое превышает существующие методы определения скорости горения заряда.

При серийном производстве предложенное устройство позволяет контролировать стабильность характеристик партии зарядов при сжигании одного заряда из изготовленной партии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ СТАБИЛИЗАЦИИ ДАВЛЕНИЯ В КАМЕРЕ МОДЕЛЬНОГО ДВИГАТЕЛЯ С ЗАРЯДАМИ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА С ВЫСОКОЙ ЧУВСТВИТЕЛЬНОСТЬЮ СКОРОСТИ ГОРЕНИЯ ОТ ДАВЛЕНИЯ | 2006 |

|

RU2327052C2 |

| СОПЛОВОЙ БЛОК РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2191279C1 |

| СПОСОБ ПОДТВЕРЖДЕНИЯ ВНУТРИБАЛЛИСТИЧЕСКИХ И ЭНЕРГЕТИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДОТОПЛИВНОГО ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ И СТЕНДОВОЕ УСТРОЙСТВО | 2014 |

|

RU2574778C2 |

| СОПЛОВОЙ БЛОК РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2191280C1 |

| СПОСОБ БЕЗЫНЕРЦИОННОГО ОПРЕДЕЛЕНИЯ ПРЕДЕЛА МИНИМАЛЬНОГО ДАВЛЕНИЯ УСТОЙЧИВОСТИ РАБОЧЕГО ПРОЦЕССА ТРДУ | 2008 |

|

RU2376490C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2151317C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2147342C1 |

| Способ повышения дальности полета активно-реактивного снаряда | 2017 |

|

RU2647256C1 |

| Ракетный двигатель твердого топлива | 2021 |

|

RU2771220C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ И СКОРОСТИ СУБЛИМАЦИИ ПОЛИМЕРНЫХ ПОКРЫТИЙ ПРИ ОБДУВЕ ВЫСОКОТЕМПЕРАТУРНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2741687C2 |

Изобретение предназначено для определения экспериментальным путем внутрибаллистических и энергетических характеристик зарядов для многорежимных ракетных двигателей. Задачей изобретения является повышение точности определения скорости горения заряда для каждого режима двигателя и удельного импульса твердого топлива, используя при испытаниях натурный заряд. В стендовом устройстве к камере сгорания с зарядом пристыковывается стакан с пружинным клапаном в донной части, в горловине клапана размещен регулирующий поршень, на боковой поверхности горловины выполнены выпускные окна, закрываемые наружной заслонкой, кинематически связанной с приводом, пультом управления и датчиком давления в камере сгорания, а к стакану пристыковывается сопловой блок с вкладышем определенного критического сечения. 1 з.п. ф-лы, 4 ил.

| ГЛАДКОВ В.И | |||

| и др | |||

| Массовые характеристики исполнительных устройств систем управления баллистических твердотопливных ракет и космических летательных аппаратов, Москва, НТЦ «Информ техника», 1997, с.160-164 | |||

| МОДЕЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2215170C1 |

| МОДЕЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ГОРЕНИЯ ТРТ В НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2002 |

|

RU2201520C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1999 |

|

RU2177133C2 |

| СПОСОБ ИСПЫТАНИЙ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2187012C2 |

| US 4149404 A1, 17.04.1979 | |||

| US 3483703 A, 16.12.1969. | |||

Авторы

Даты

2006-04-10—Публикация

2003-12-16—Подача