Изобретение относится к металлургической промышленности и, в частности, к оптическому методу определения химического состава жидкого металла непосредственно в плавильном резервуаре, например конвертере.

Известен способ регистрации электромагнитных волн, излучаемых расплавом, при котором внутри расплава путем задувки газа образуется газонаполненное полое пространство, и электромагнитные волны, излучаемые расплавом, наблюдают через задутый газ и оценивают путем передачи электромагнитных волн через оптическую систему на детектор, при этом электромагнитные волны, направленные наклонно к оптической оси и излучаемые краевой областью полого пространства, исключают из регистрации при помощи рассеивающего устройства, выполненного из фокусирующей системы линз и/или за счет того, что оптическую систему перемещают относительно полого пространства при регулировке ее оптической оси до тех пор, пока интенсивность испускаемых электромагнитных волн не достигнет максимума при ее оценке.

В одном из вариантов газонаполненное полое пространство образуют на верхней поверхности расплава. Кроме того, согласно известному способу, для осуществления спектрального анализа расплава через газонаполненное пространство в расплав подают энергию и часть расплава за счет подаваемой энергии испаряют, например, с помощью лазерного луча [1].

Устройство для осуществления известного способа содержит емкость (резервуар) с расплавом, трубопровод подачи газа, ведущий к отверстию в емкости и включающий выходное отверстие газа, ориентированное к расплаву, оптическую систему для наблюдения выходного отверстия газа, детектор для регистрации электромагнитных волн, излучаемых расплавом, оптическое устройство рассеяния волн в виде рассеивающе-фокусирующей системы линз, установленное с возможностью поворота относительно отверстия, волноводы, оптическое устройство для образования волнового пучка, устройство для генерирования лазерного луча для осуществления анализа расплава.

Причем, в одном из вариантов, устройство, содержащее трубопровод подачи газа и устройство рассеяния волн, вводится сверху в расплав через его верхнюю поверхность для образования газонаполненного полого пространства внутри расплава, ограниченного корочкой. В этом варианте конец трубопровода подачи газа может быть выполнен в виде мундштука с рубашкой с целью образования защитной газовой рубашки [1].

К недостатку способа, при варианте введения трубы в расплав сверху, относится образование газонаполненного пространства внутри расплава на конце трубы и выполнение этого конца в виде мундштука с рубашкой с целью образования защитной газовой рубашки. Остальные варианты известного способа имеют общий недостаток, состоящий в проведении трубы с оптическими системами через боковую стенку резервуара, что вызывает усложнение прибора для анализа расплава.

Известен способ анализа элементов жидкого металла, содержащегося в резервуаре с металлическим расплавом, который состоит из нескольких этапов: введение инертного газа в трубу, проходящую через боковую стенку резервуара с расплавленным металлом и имеющую входное отверстие в него; возбуждение лазерного луча; проведение лазерного луча через регулируемую первую систему линз; отражение лазерного луча зеркалом внутри трубы; наведение лазерного луча через кварцевое окно, которое закрывает трубу; создание плазмы в трубе при наведении лазерного луча регулируемой первой системой линз на поверхность металлического расплава в трубе; направление света, созданного плазмой, через кварцевое окно к регулируемой второй системе линз, подача света на световод с помощью регулируемой второй системы линз; наведение света световодом на спектрометр. Для того чтобы избежать утечки жидкого металла, в трубу подается инертный газ для создания необходимого противодавления. Лазерный луч наводится на участок поверхности металлического расплава на конце отверстия трубы и эта локация приводит к возникновению плазмы, которая дает излучение. Это плазменное излучение направляется через отверстие на спектрометр для спектрального анализа [2].

Прибор для анализа спектра металлического расплава в плавильном резервуаре содержит корпус, трубу, соединенную с корпусом и приспособленную для проведения через стенку плавильного резервуара и одним концом открытую для контакта с металлическим расплавом, кварцевое стекло, закрывающее трубу на расстоянии от вышеупомянутого открытого конца, газоприемный ниппель, лазерный источник, установленный в корпус, системы зеркал, световод и спектрометр. Труба имеет несколько участков, диаметр которых увеличивается от источника плазмы к корпусу резервуара. Участки трубы изготовлены из различных материалов, например из керамики и металла.

Участок трубы со стороны облицовки резервуара преимущественно изготовлен из керамики и его внутренний диаметр преимущественно принят равным 5-10 мм [2].

Известный способ имеет тот же недостаток, что и предыдущий. Конец трубы открыт для контакта с металлическим расплавом и жестко связан с облицовкой резервуара с расплавом. Использовать известный прибор для анализа расплава путем его свободного погружения в расплав сверху невозможно.

Целью изобретения является упрощение способа анализа металлического расплава и прибора для его осуществления.

В соответствии с изобретением эта цель достигается за счет того, что в процессе погружения устройства в расплав сверху, жидкую пробу анализируемого расплава формируют за счет ферростатического давления внутри огнеупорной трубки, заключенную во внешнюю оболочку, в которую, для уравновешивания ферростатического давления со стороны расплава, подают инертный газ под давлением, регулируя которое, получают требуемую форму и уровень мениска жидкого металла в трубке.

Следующий предпочтительный вариант отличается тем, что жидкую пробу формируют одновременно в огнеупорной трубке и в пробоотборнике, или используя капиллярный эффект трубки определенного диаметра. Упрощение и ускорение способа обеспечивается и в том случае, если к моменту воздействия на пробу источника возбуждения плазмы, происходит затвердевание поверхности жидкой пробы,

или в период затекания металла в огнеупорную трубку,

или в период вытекания металла из огнеупорной трубки,

или воздействие источника возбуждения плазмы на поверхность жидкого металла в огнеупорной трубке происходит при уже сформированной затвердевшей поверхности жидкой пробы, в процессе извлечения зонда из расплава,

или такое воздействие происходит при уже сформированной, затвердевшей поверхности жидкой пробы, находящейся внутри огнеупорной трубки, извлеченной из расплава.

Подачу в оболочку огнеупорной трубки инертного газа осуществляют и в случае вакуумирования жидкого металла в резервуаре, поддерживая необходимый уровень жидкой пробы в огнеупорной трубке.

Устройство для анализа спектра металлического расплава в плавильном резервуаре, включающее корпус для размещения в нем оптических систем, трубу с погружаемой в расплав частью, кварцевое окно, закрывающую трубу, газоприемный ниппель для подачи инертного газа в погружаемую часть трубы, лазерный источник, зеркало, установленное в корпусе и отражающее лазерный луч, светововоды, спектрометры и компьютер, содержит:

а) зонд для размещения в нем системы линз, зеркала и световодов, выполненный в виде трубы, снабженной погружным блоком, установленным с возможностью вертикальных перемещений;

б) неподвижную часть для размещения в ней лазера, спектрометров и компьютера и соединенную с зондом системой гибких световодов;

в) систему линз для направления света, излученного плазмой на спектрометры;

г) привод для вертикальных перемещений зонда;

е) погружной блок, содержащий защитную огнеупорную втулку, металлический кожух, огнеупорный стакан и огнеупорную трубку для заполнения расплавом и образования мениска жидкого металла соответствующей формы;

ж) линзу для фокусирования лазерного луча в центре мениска жидкого металла, заполнившего огнеупорную трубку, при постоянном фокусном расстоянии независимо от глубины погружения подвижного блока в расплав;

и) кожух, соединенный с зондом и приводом, предназначенным для его вертикальных перемещений;

к) огнеупорную втулку с расширенной частью для заполнения жидким металлом без огнеупорной трубки;

л) огнеупорную втулку с одним центральным отверстием для заполнения жидким металлом без огнеупорной трубки;

м) огнеупорную втулку с двумя отверстиями, одно из которых предназначено для установки стандартного пробоотборника, а другое для установки огнеупорной трубки;

н) комбинацию огнеупорной втулки с расширенным сверху отверстием и огнеупорной трубки;

п) защитный колпачок;

р) систему регулирования положения мениска в огнеупорной втулке и/или в огнеупорной трубке при помощи изменения давления инертного газа, подаваемого в газонаполненное пространство между защитным кварцевым стеклом и поверхностью жидкого металла, заполнившего огнеупорную втулку, огнеупорную трубку и стандартный пробоотборник, в том числе и при вакуумировании расплава в резервуаре.

Описание чертежей:

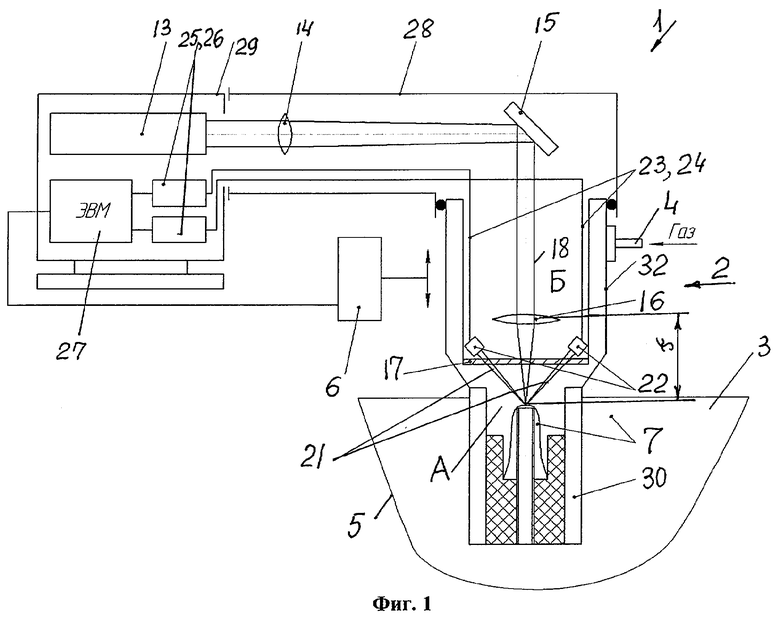

рис.1 - принципиальная схема предлагаемого устройства;

рис.2 - схема погружного блока зонда с огнеупорной втулкой с расширенной частью;

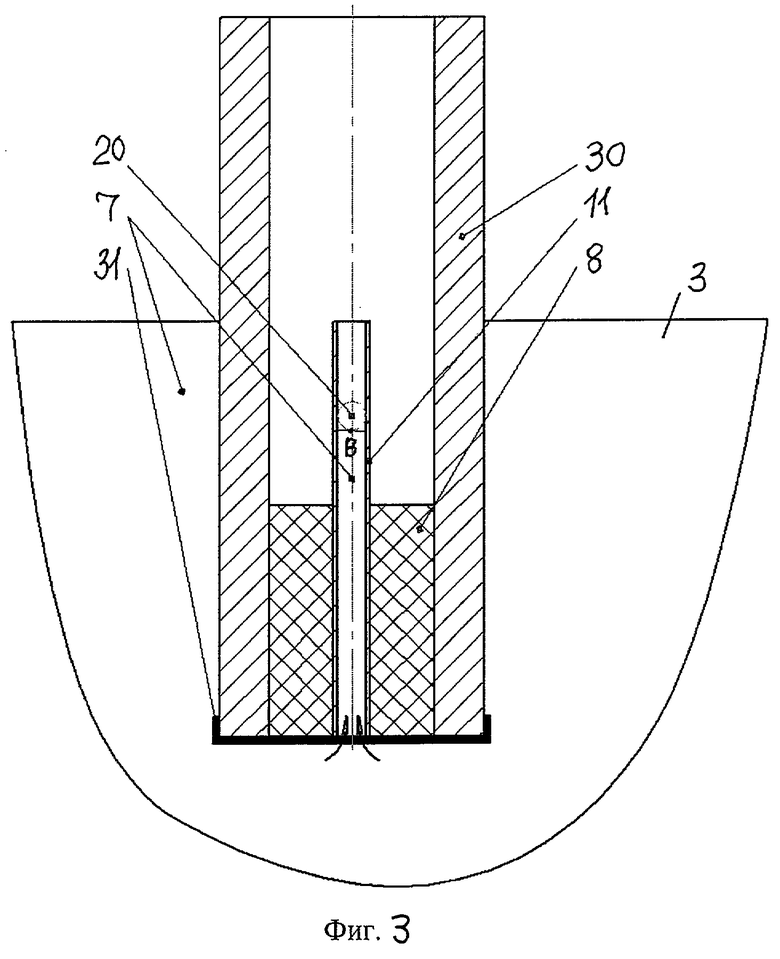

рис.3 - то же, с огнеупорной трубкой;

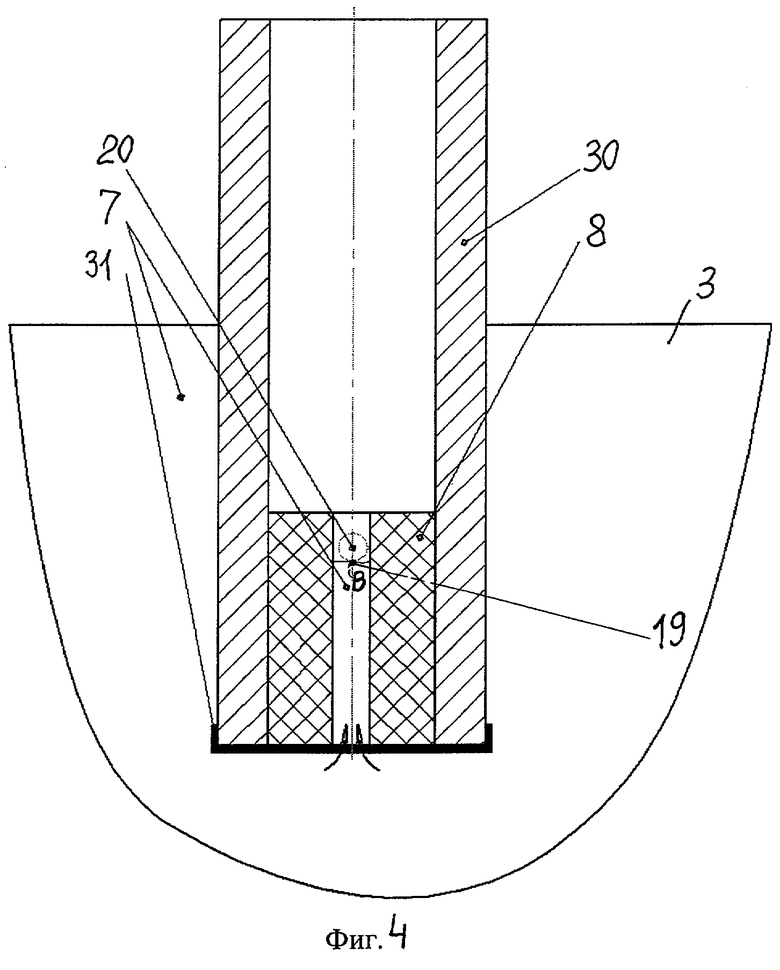

рис.4 - то же, с огнеупорной втулкой с одним центральным отверстием;

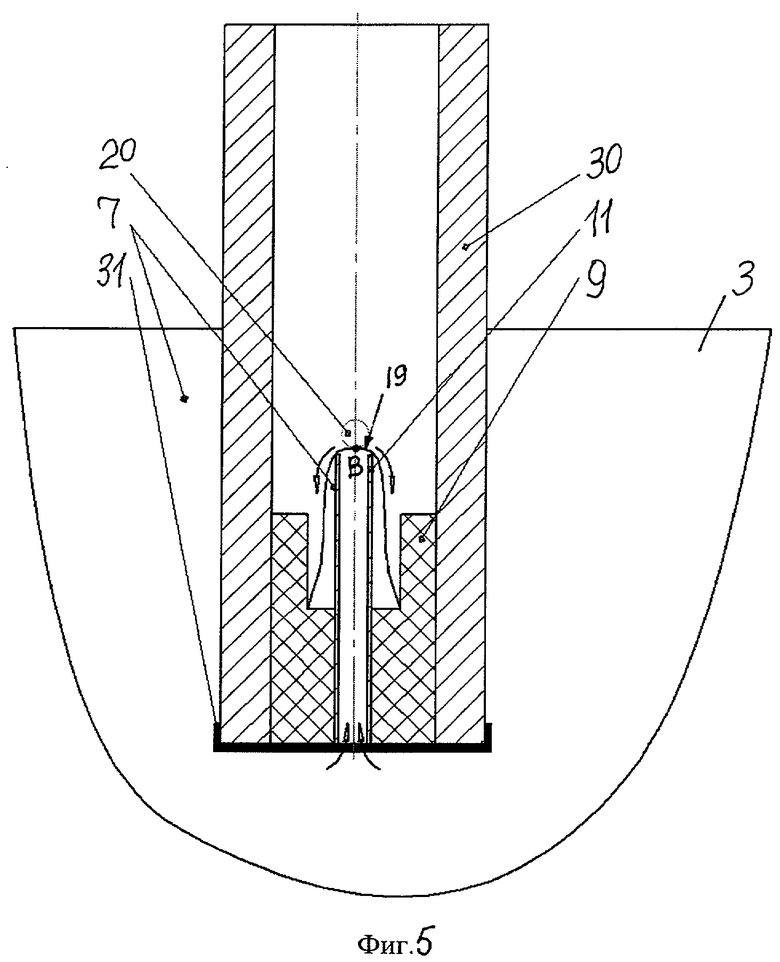

рис.5 - схема комбинации огнеупорной втулки с расширенным сверху отверстием и огнеупорной трубки;

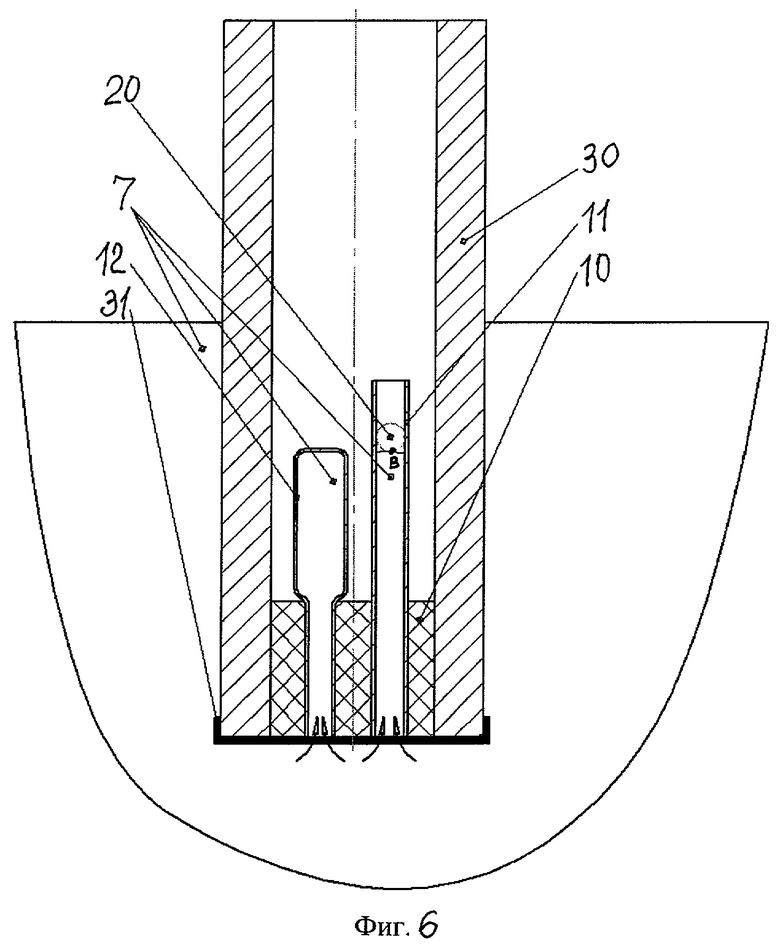

рис.6 - схема комбинации огнеупорной втулки с двумя отверстиями для огнеупорной трубки и стандартного пробоотборника.

В соответствии с изобретением, подвижная часть зонда 1 - погружной блок 2 опускается в расплав 3. Одновременно в пространство А между герметической частью Б зонда 1 и его погружным блоком 2 через газоприемный ниппель 4 подается инертный газ, например аргон, для компенсации ферростатического давления расплава 3 в резервуаре 5, вытеснения из пространства А атмосферного воздуха и образования мениска соответствующей формы при определенном противодавлении газа. Перемещение зонда 1 по вертикали осуществляется при помощи привода 6. Жидким металлом 7 заполняются огнеупорная втулка 8, 9, 10 и/или огнеупорная трубка 11, и/или стандартный пробоотборник 12 по любому из вышеперечисленных вариантов в зависимости от конкретных условий или задачи, например, при лабораторных исследованиях твердой пробы и/или при сравнивании полученных различными способами анализов элементов жидкого металла, находящегося в резервуаре 5.

Осуществляется способ анализа следующим образом: луч лазера 13, проходя через линзу 14, отражается от зеркала 15, проходит через линзу 16, через защитное кварцевое стекло 17, фокусирующую лазерный луч 18 в центре В мениска 19 жидкого металла 7, находящегося в огнеупорных втулках 8, 9, 10 и/или в огнеупорной трубке 11 и возбуждает на поверхности мениска 19 плазму 20. Плазменные лучи 21 проходят через кварцевое стекло 17, через линзы-объективы 22 и по световодам 23 и 24 направляются в спектрометры 25 и 26 и далее в компьютер 27 для анализа четкости спектральных линий и расчета глубины погружения зонда 1 в расплав 3 и величины противодавления инертного газа. Так как фокусное расстояние f между линзой 16 и мениском 19 при вертикальных перемещениях остается постоянным, на четкость спектра, а значит, и на качество спектрального анализа, колебания резервуара 5 с расплавом и другие возмущающие факторы, не влияют, поэтому система линз не требует дополнительно механической регулировки. Линза 14 и зеркало 15 установлены в горизонтальной части 28 зонда 1. Неподвижная часть устройства содержит корпус 29, в котором располагаются лазер 13, спектрометры 25 и 26 и компьютер 27. Система регулирования газа условно не показана. Погружной блок 2 содержит защитную огнеупорную трубку 30, защитный колпачок 33 и металлический кожух 32.

Источники информации

1. Патент РФ №2163713.

2. Патент США №4995723.

Изобретение относится к металлургической промышленности. Способ спектрального анализа элементов металлического расплава в плавильном резервуаре включает следующие этапы: погружение устройства в расплав, возбуждение лазерного луча, проведение лазерного луча через систему линз и зеркал, наведение лазерного луча на расплав через кварцевое стекло, создание плазмы путем наведения лазерного луча на поверхность расплавленного металла, направление света, созданного плазмой, через кварцевое стекло, систему линз и световоды в спектрометры, использование компьютера для анализа чувствительности спектральных линий. В процессе погружения устройства в расплав сверху, выполненного в виде зонда, жидкую пробу анализируемого расплава формируют за счет ферростатического давления, подают инертный газ под давлением, регулируя которое, получают требуемую форму и уровень расплавленного металла в огнеупорной трубке и/или в огнеупорной втулке, и/или в стандартном пробоотборнике. Технический результат - упрощение способа анализа и устройства для его осуществления. 2 н. и 17 з.п. ф-лы, 6 ил.

| US 4995723 A, 26.02.1991.RU 2163713 C2, 20.04.2000.RU 2155948 C2, 10.09.2000.SU 1624308 A1, 30.01.1991. |

Авторы

Даты

2006-04-10—Публикация

2004-11-01—Подача