Область техники, к которой относится изобретение

Изобретение относится к области спектрометрического анализа, а конкретнее к способу и устройству лазерно-искровой эмиссионной спектрометрии (ЛИЭС-спектрометрии), предназначенным для анализа жидких металлов и сплавов с использованием неиммерсивного прибора для высокоточного анализа.

Уровень техники

При производстве, литье и переработке металлов и сплавов большое внимание уделяют прямому химическому анализу расплавленного металла. Современные технологии позволяют проводить анализ некоторого числа специфических примесей в объеме жидкого металла при помощи твердотельных электрохимических зондов, тогда как более полный химический анализ легирующих элементов или микроэлементов можно выполнять посредством спектрометрических измерений, осуществляемых на поверхности расплавленного металла. Одной из таких технологий является лазерно-искровая эмиссионная спектрометрия, ЛИЭС, которую часто применяют для анализа жидкого металла. ЛИЭС - это один из способ атомно-эмиссионной спектрометрии, в котором для возбуждения образца используют лазерный импульс, формирующий плазму, состоящую из вещества в возбужденном энергетическом состоянии, при этом во время последующей релаксации плазмы регистрируют излучаемый ею свет, который содержит спектрально узкие характерные эмиссионные линии, характеризующие присутствующие в образце элементы.

Возбуждение лазером небольшого объема материала с последующим спектрометрическим анализом атомно-оптического излучения обеспечивает быстрый и универсальный способ элементного анализа образцов в твердой, жидкой или газовой фазе. Обычно считается, что такая методика не требует особой подготовки образцов или требует ее в незначительной степени. Тем не менее, с точки зрения количественного анализа, ЛИЭС-спектрометрия до настоящего времени имела ограниченный успех в промышленном анализе и, как правило, уступала другим способам элементного анализа, таким как искровая оптическая эмиссионная спектрометрия (искровая ОЭС или дуговая искровая ОЭС), атомно-эмиссионная спектрометрия с индуктивно-связанной плазмой (спектрометрия ИСП-АЭС) и масс-спектрометрия с индуктивно-связанной плазмой (спектрометрия ИСП-МС). Первую упомянутую технологию применяют, в особенности, в отношении поверхностей твердых электропроводящих образцов, которые в некоторых случаях предварительно фрезеруют на определенную глубину для обеспечения наилучшего соответствия между анализом поверхности и фактическим химическим составом исходного расплава. Две другие технологии, в применении для анализа металлов, обычно используют объем твердого образца, который необходимо химически растворить и затем ввести в индуктивно-связанную плазму.

Из уровня техники известны различные подходы к определению химического состава жидкого материала посредством ЛИЭС-спектрометрии. В документе ЕР 184590 описаны способ и устройство для анализа псевдоожиженного тела путем применения импульсного лазера высокой выходной мощности и измерения спектра излучения облучаемой поверхности псевдоожиженного тела, причем поверхность может двигаться в вертикальном направлении. Проблема, связанная с тем, что поверхность не является неподвижной, решена за счет использования фокусирующей линзы с достаточно большим фокусным расстоянием, при котором соблюдается соотношение 0,95≤L≤1,05, где L представляет собой изменяющееся расстояние между линзой и измеряемой поверхностью. Говоря другими словами, поверхность удерживают в пределах так называемого рэлеевского диапазона сфокусированного лазерного луча, который определяет глубину фокусировки в направлении распространения. В примерах, представленных в документе ЕР 184590, используется линза с фокусным расстоянием 170 см, при этом отмечено, что использование линз с фокусным расстоянием 100-200 см допускает возможность вертикального перемещения поверхности подлежащего измерению вещества в пределах 10-20 см. По той же причине для сбора света используют вогнутое зеркало с фокусным расстоянием, соответствующим фокусному расстоянию лазерной фокусирующей оптики. Аналитические результаты приведены в этом документе для неуказанного образца, в отношении которого анализируют содержание элементов (Si, Mn, Cr и Ni) в диапазоне концентраций от 0,018% до 0,40%, демонстрируя относительное отклонение от «традиционного способа» в 8%, 11% 10% и 12%.

Авторы Aragon и др. (в статье Applied Spectroscopy, 53 (10), 1999, 1259-1267) описывают анализ содержания углерода в твердых образцах стали с применением ЛИЭС-спектрометрии и сообщают, что с помощью этой методики можно также анализировать жидкие и газообразные образцы. Заявленная точность составляет 10% для содержания углерода в диапазоне 150-1100 ррт (частей на миллион), а предел детектирования равен 250 ppm. Обсуждается также влияние на сигнал ЛИЭС воздействия от изменения положения пятна фокусировки возбуждающего лазера относительно точки отбора образцов. В статье делается вывод, что для оптимизации интенсивности сигнала ЛИЭС фокус луча должен быть расположен немного ниже поверхности образца, но все же в пределах рэлеевского диапазона.

Авторы Rai и др. (в статье Review of Scientific Instruments, 73 (10), 2002, 3589-3599) описывают волоконно-оптический датчик ЛИЭС для измерения по месту в режиме онлайн элементного состава расплавленного сплава при его плавлении в печи. Датчик основан на передаче лазерной энергии по многомодовому оптическому волокну. Лазерное излучение от волокна коллимируется и впоследствии фокусируется внутри алюминиевого расплава в печи с помощью специально разработанного держателя из нержавеющей стали, который удерживает коллимирующую и фокусирующую линзу. Атомную эмиссию собирают посредством того же держателя из нержавеющей стали. Назначение описанной установки состоит в том, чтобы удерживать поверхность расплава в фокусе фокусирующей линзы.

В документе WO 2007/012440 раскрыт основанный на ЛИЭС способ анализа жидкого металла с использованием зонда, снабженного керамической трубкой, которая защищает зонд от жидкого металла. Внутри трубки создают давление потоком газа, подаваемым через входное отверстие зонда, и этот газ используют также для удаления примесей с поверхности ванны в ходе продувки потоком продувочного газа. Кроме того, используют систему погружных труб, проходящих в ванну с жидким металлом, которая создает выпуклый мениск расплавленного металла внутри корпуса погружной трубы.

В настоящее время проведение точного элементного анализа на предприятиях металлургической промышленности, таких как алюминиевые заводы, сталелитейные заводы и т.п., обычно включает отбор образцов жидкого металла на разных стадиях производственного процесса, отверждение металла и анализ твердых образцов с использованием лабораторного оборудования. Однако было бы крайне выгодно анализировать элементный состав жидких металлов по месту в ходе высокоточного количественного определения, которое точно бы отражало истинный химический состав расплавленного металла. К сожалению, методики спектрометрического измерения существующего уровня техники, проводимые в отношении поверхности жидкого металла, включая измерения, основанные на анализе ЛИЭС, не демонстрируют достаточно высокого уровня точности и не могут конкурировать с вышеупомянутыми лабораторными способами.

Сущность изобретения

Настоящее изобретение раскрыто в пунктах формулы и в приведенном ниже описании. Изобретение относится к устройству и способам, с помощью которых можно получать количественные измерения по меньшей мере одного элемента в образце жидкого металла или сплава, используя поверхностное измерение с небольшим объемом образца, такое, в частности, как ЛИЭС. Изобретение гарантирует, что результат измерения будет давать значения концентрации следовых примесей или легирующих элементов, являющиеся репрезентативными для их общей концентрации в образце. Заявленный способ особенно эффективен для управления технологическим процессом и/или для контроля качества в металлургической промышленности, например, на алюминиевых заводах, сталелитейных заводах, заводах по производству кремния и феррокремния, а также практически в любой другой отрасли, где требуется точный количественный анализ жидкого металла или сплава, без необходимости получения твердого образца из отлитого металла для лабораторного анализа.

В изобретении предложены модифицированные способ и устройство, обеспечивающие надлежащие условия измерения, при которых количественный анализ элементов, проводимый на поверхности расплавленного металла, становится репрезентативным для случая общей концентрации. Изобретение обеспечивает результаты измерения со значительно большей точностью по сравнению с теми, что достигаются при анализе жидких металлов с использованием способов и устройств известного уровня техники. Было доказано, что применение настоящего изобретения обеспечивает: корреляцию (коэффициент г Пирсона) между поверхностным анализом микроэлементов в жидком металле и объемным анализом соответствующих твердых образцов превышающую 0,9999; низкий предел детектирования (ПД); и высокую воспроизводимость измерений. Ниже описаны особенности изобретения и варианты его осуществления, относящиеся как к способу, так и к устройству.

Заявленный способ сочетает в себе новые признаки, которые видоизменяют предшествующие способы, основанные на применении технологии ЛИЭС, причем это сочетание позволяет значительно повысить показатели корректности и достоверности (в совокупности называемые «точностью»), достигаемые и наблюдаемые в отношении предшествующих способов на основе ЛИЭС.

Согласно основному аспекту изобретения, предложен способ измерения по меньшей мере одного элемента в образце жидкого металла или сплава лазерно-искровой эмиссионной спектрометрии, включающий:

- предоставление образца жидкого металла или сплава для анализа и размещение инструментальной головки над поверхностью образца, причем указанная головка содержит: оптику лазерного возбуждения, выполненную с возможностью приема и фокусировки проходящего света от лазера импульсного возбуждения, приемную оптику для приема излучения от образца, камеру с открытым дном, через которую оптика лазерного возбуждения направляет лазерный свет, причем эта камера проходит вверх от по существу плоской нижней поверхности инструментальной головки,

- позиционирование инструментальной головки на расстоянии от поверхности образца так, чтобы указанная оптика лазерного возбуждения фокусировала импульсы от облучающего лазера в фокальную точку, которая находится ниже поверхности образца на расстоянии, превышающем одну длину Рэлея лазерных импульсов, при этом поверхность образца эффективно помещают за пределами надлежащего фокуса лазерного луча,

- испускание по меньшей мере одного лазерного импульса на образец через оптику возбуждения с оптической энергией, достаточной для абляции части объема образца и создания плазмы над поверхностью жидкого металла,

- прием испускаемого света через приемную оптику от сгенерированной плазмы и передача его на детектор для записи спектральных данных для детектированного света,

- анализ спектральных данных для получения количественного определения по меньшей мере одного элемента.

Согласно другому аспекту изобретения, предложено устройство для измерения по меньшей мере одного элемента в образце жидкого металла или сплава посредством ЛИЭС-спектрометрии, предназначенное, например, для осуществления заявленного способа, при этом устройство содержит:

- лазер импульсного возбуждения,

- инструментальную головку, содержащую:

• канал лазерного луча,

• оптику лазерного возбуждения, расположенную в указанном канале лазерного луча,

• приемную оптику для приема излучения от плазмы, созданной на поверхности образца,

• камеру с открытым дном, проходящую вверх от по существу плоской нижней поверхности инструментальной головки, при этом указанный канал лазерного луча проходит к указанной камере,

• по меньшей мере один газовый канал для подачи газа через по меньшей мере указанный канал лазерного луча в камеру с открытым дном,

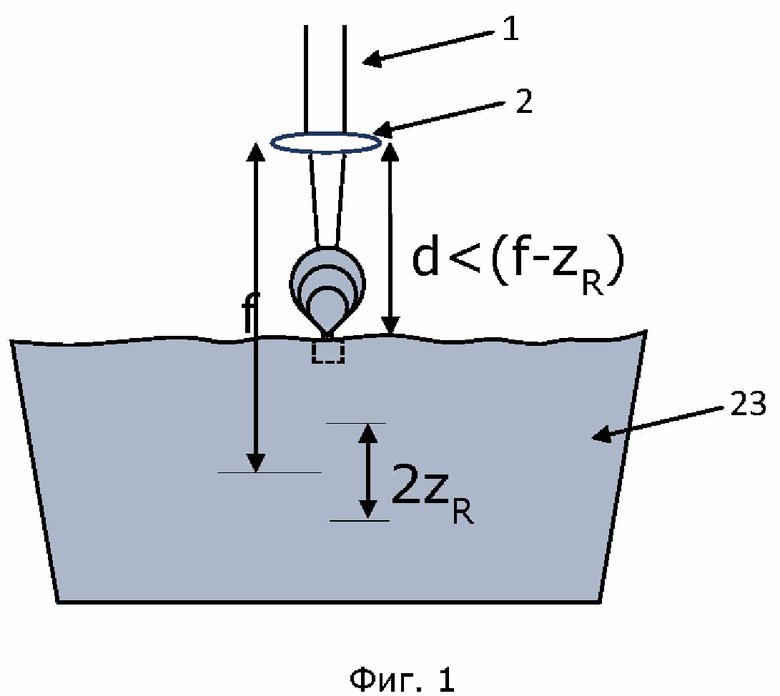

при этом лазер импульсного возбуждения и оптика лазерного возбуждения выполнены таким образом, что при нахождении инструментальной головки на расстоянии от поверхности образца в диапазоне 1-10 мм, фокальная точка лазера импульсного возбуждения находится под поверхностью образца на глубине, превышающей длину Рэлея, zR, сфокусированного лазера. Говоря другими словами, расстояние d от оптики лазерного возбуждения до поверхности образца меньше, чем фокусное расстояние оптики возбуждения, обозначенное буквой f, и больше, чем длина Рэлея, d<(f - zR), но обычно больше, чем половина фокусного расстояния, d>(f/2). Эта особенность устройства позволяет, в частности, обеспечить стабильность генерации плазмы и предотвращает возникновение вредных взаимодействий между сфокусированным лазерным светом и окружающей атмосферой, до того, как лазерный импульс достигнет поверхности образца, которые обычно возникают вблизи или в пределах рэлеевского диапазона (± zR) сфокусированного луча. Длина Рэлея для выбранных лазера и оптики возбуждения может быть рассчитана посредством известных физических формул и/или измерена путем измерения профиля поперечного сечения импульсного лазерного луча вдоль пути луча. Как правило, длина Рэлея и, следовательно, расстояние между поверхностью образца и надлежащим фокусом луча, рассчитываемое в изобретении, зависит как от свойств оптики возбуждения, так и от свойств лазерного луча.

Влияние воздействия на сигнал ЛИЭС путем изменения положения фокусного пятна возбуждающего лазера относительно точки отбора образцов обсуждалось в уровне техники, включая, например, вышеупомянутую статью авторов Aragon и др. В этой статье сделан вывод о том, что для оптимизации интенсивности сигнала ЛИЭС фокус луча должен быть расположен немного ниже поверхности образца, но все же в пределах рэлеевского диапазона. Тот же общий вывод широко соблюдается в уровне техники, а именно что фокус возбуждающего луча должен близко совпадать с поверхностью образца. Необходимость максимизировать таким путем суммарный сигнал ЛИЭС в некоторых случаях возникает из-за неэффективного детектирования испускаемого излучения, например, когда детектирующая оптика расположена далеко от пятна возбуждения плазмы.

И наоборот, в соответствии с настоящим изобретением предпочтительно, чтобы детектирующая оптика была отделена от оптики возбуждения и располагалась близко к точке отбора образца, чтобы противодействовать эффекту ослабления сигнала и реализовать преимущества повышенной стабильности измерения, обеспечиваемые за счет размещения фокуса луча ниже поверхности образца. Это может быть особенно важно при измерении жидких металлов при высоких температурах.

Из уровня техники известны измерительные зонды, у которых возбуждающий лазер расположен отдельно от зонда и соединен с ним с помощью многомодового оптического волокна. Для этого требуется, чтобы импульсный лазерный свет поступал в волокно, не вызывая абляцию входного конца волокна, как это происходит в зонде, описанном авторами Rai и пр. (упомянут выше), у которого торец волокна по этой причине специально расположен за пределами диапазона фокусировки связующей линзы. Это обстоятельство также ограничивает энергию, которая может быть физически введена в волокно и передана на зонд. Кроме того, многомодовые помехи приводят к ухудшению качества луча, которое требует сильной фокусировки возбуждающего луча внутри зонда, чтобы перейти порог абляции на поверхности образца. Низкая энергия импульса, модовые помехи и сильная фокусировка - все эти обстоятельства увеличивают нестабильность методики, основанной на использовании зонда с оптоволоконным соединением, независимо от того, является ли зонд иммерсивным или неиммерсивным.

Заявляемый способ можно применять в отношении различных металлов и металлических сплавов, таких как алюминий, сплавы алюминия, сталь, сплавы стали, железо, сплавы железа, медь, цинк, свинец и другие металлы и сплавы металлов в их жидком состоянии, причем данный способ крайне эффективен в промышленных условиях и в применениях, упомянутых выше.

Заявленные способ и устройство не ограничиваются анализом каких-либо конкретных элементов и могут использоваться для определения концентрации как основных компонентов в образце металла или сплава, так и микрокомпонентов, включая растворенные газы. Соответственно, в некоторых своих вариантах способ и/или устройство предназначены для определения в образце жидкого металла или сплава истинной объемной концентрации по меньшей мере одного элемента, выбранного из группы, содержащей: алюминий, кремний, фосфор, серу, хлорид, кальций, магний, натрий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, цирконий, ниобий, молибден, рутений, родий, палладий, серебро, кадмий, олово, сурьму, вольфрам, рений, иридий, платину, золото, ртуть, свинец и висмут. Заявленный способ также подходит для количественного определения очень легких примесных элементов, таких как водород, литий, бериллий, бор и углерод, которые трудно обнаружить с помощью некоторых других способов анализа.

Измерительное устройство содержит подходящие средства возбуждения и детектирования для генерации и приема атомной эмиссии от образца. Это включает, не ограничиваясь этим, все варианты возбуждения плазмы, известные в данной области техники, в том числе применение обычных способов ЛИЭС, ЛИЭС с двойными коллинеарными или неколлинеарными импульсами, комбинированные способы ЛИЭС/электрического разряда и т.п.

В предпочтительном варианте изобретения применяемый спектральный анализ основан на способе ЛИЭС, в котором один или несколько лазерных импульсов последовательно направляют на поверхность образца через оптику возбуждения, а излучаемый образцом свет принимают через приемную оптику и передают на детектор для регистрации спектральной информации о детектированном свете. Специалистам в данной области техники хорошо известны оптимальные способы оптического детектирования и последующей обработки детектированного излучения. Затем из спектральной информации выделяют один или несколько пиков излучения и обычно сравнивают их с эталонными значениями, чтобы получить количественное определение одного или нескольких элементов. В предпочтительном случае устройство содержит компьютер, который принимает и обрабатывает спектральные данные от детектора. Компьютер предпочтительно запрограммирован таким образом, чтобы выполнять обработку данных, включая нормализацию спектров, выявление релевантных пиков, расчет силы сигнала и калибровку в сравнении с эталонными значениями.

В любом варианте изобретения оптика возбуждения и приемная оптика могут быть полностью независимыми или частично состоять из одних и тех же оптических элементов. Важным признаком изобретения является то, что средства возбуждения и приемная оптика точно позиционируются на заданном расстоянии от поверхности образца для каждого отдельного события возбуждения. При этом предпочтительно поддерживать по существу постоянную температуру образца, а также одновременно поддерживать достаточное внутреннее движение жидкого металла для обеспечения однородности образца, чтобы часть образца, аблируемая в плазму, представляла собой репрезентативный фрагмент всего объема образца.

Лазер импульсного возбуждения, используемый в предпочтительных вариантах изобретения, относится к обычному типу, применяемому в современных конфигурациях ЛИЭС. Соответственно, в типовых случаях лазер имеет длину волны в диапазоне от примерно 200 нм до примерно 3000 нм. В соответствии с изобретением обеспечиваются стабильные условия возбуждения, а оптическое возбуждение настроено таким образом, что во время возбуждения аблируется достаточно большой и хорошо воспроизводимый объем образца жидкого металла, и химический состав этой аблированной фракции образца передает состав всего образца. В дополнение к другим аспектам изобретения это требует, чтобы энергия отдельных импульсов находилась в диапазоне 10-500 мДж для лазерных импульсов, имеющих длительность 1-20 не. Как правило, энергия лазерного импульса должна быть выбрана таким образом, чтобы плотность лазерного излучения на поверхности образца превышала порог абляции, причем точное значение энергии импульса зависит от ряда факторов, включая длину волны возбуждения, длительность импульса, расстояние от оптики возбуждения и материал, подлежащий абляции.

Инструментальная головка может быть сконфигурирована таким образом, чтобы канал лазерного возбуждения проходил по существу вертикально от лазера импульсного возбуждения до камеры с открытым дном. Канал приема излучения может проходить от камеры с открытым дном до приемной оптики лазера. Установлено, что канал приема излучения предпочтительно располагать под углом, например, около 45° от вертикали (и параллельно оптической оси оптики приема излучения). В некоторых вариантах изобретения поток инертного газа направляют через газовые каналы к отверстиям, расположенным как в канале лазерного возбуждения, так и в канале приема излучения. Таким образом, приемная оптика может содержать линзу, расположенную так, чтобы принимать световой конус с центром под углом в диапазоне примерно 30-75° по отношению к поверхности образца, например, в диапазоне примерно от 30° или примерно от 35°, или от примерно 40°, или от примерно 45°, до примерно 75°, или до примерно 70°, или до примерно 65°, или до примерно 60°, или до примерно 55°, или до примерно 50°.

Приемная оптика предпочтительно имеет подходящую конфигурацию, чтобы при правильном расположении инструментальной головки приемная оптика располагалась на подходящем расстоянии от поверхности образца, например, в диапазоне от примерно 5 мм до примерно 100 мм, например, в диапазоне от примерно 5 мм, или от примерно 10 мм, или от примерно 15 мм, или от 20 мм, или от примерно 25 мм, или от примерно 30 мм, до примерно 100 мм, или до примерно 90 мм, или до примерно 80 мм, или примерно до 75 мм, или примерно до 60 мм, или примерно до 50 мм, или примерно до 40 мм.

В некоторых вариантах изобретения приемная оптика содержит более одной линзы, причем линзы предпочтительно расположены радиально относительно точки соприкосновения лазерного импульса с поверхностью образца. Таким образом, приемная оптика может содержать группу линз, расположенных под одинаковыми или разными углами относительно поверхности образца. Свет, собранный одной или несколькими приемными оптическими системами, может передаваться по оптоволокну или другим оптическим средствам передачи в один и тот же спектрометр или в разные спектрометры (например, каждая линза из группы линз может передавать свет в соответствующий ей спектрометр). В некоторых вариантах изобретения такая группа спектрометров сконфигурирована так, что каждый спектрометр собирает излучение в ограниченном диапазоне длин волн, так что все спектрометры группы покрывают вместе весь требуемый диапазон длин волн. В некоторых вариантах изобретения спектрометрическое детектирование может также включать детектирование выбранных диапазонов длин волн с использованием одного или нескольких подходящих полосовых фильтров и оптических датчиков.

Инструментальная головка имеет нижнюю поверхность, обращенную во время измерения к поверхности образца, причем эта поверхность содержит упомянутую выше камеру с открытым дном, которая представляет собой камеру для размещения части подлежащего детектированию образца, обычно в виде плазменного факела, обеспечивающего локализованные стабильные условия окружающей среды вокруг точки отбора образца.

В некоторых вариантах изобретения поток газа, предпочтительно инертного, подают из источника через по меньшей мере один газовый канал в камеру с открытым дном для поддержания инертной атмосферы и, предпочтительно, небольшого избыточного давления внутри указанной камеры, а также по существу ламинарного потока газа из камеры с открытым дном и между поверхностью образца и нижней поверхностью инструментальной головки вблизи камеры с открытым дном. Это означает, что в области плазмы и в непосредственной близости от нее существует постоянный и по существу ламинарный поток газа, например аргона, гелия или азота. Соответственно, газовые каналы предпочтительно имеют размер и форму для поддержания ламинарного потока газа через них, например, так, чтобы интенсивность потока и газовые каналы обеспечивали число Рейнольдса около 2300 или меньше.

В предпочтительном случае по меньшей мере один газовый канал имеет отверстие в камере для подачи потока предпочтительно инертного газа из источника газа. Это позволяет поддерживать небольшое избыточное давление внутри камеры и газовых каналов по отношению к окружающей атмосфере, обеспечивая по существу непрерывную, однородную и нереактивную газовую среду над точкой отбора образцов, защищающую оптический путь возбуждающего света и оптический путь, ведущий к детектирующей оптике (которые могут быть выполнен в виде общего канала), от пыли, дыма, а также газа, частиц, брызг и т.п., возникающих от лазерных импульсов, воздействующих на поверхность образца. Нижняя поверхность инструментальной головки должна выдерживать тепло от смежной поверхности образца и предпочтительно выполнена из керамики или другого теплостойкого материала с низкой теплопроводностью. Внутри инструментальной головки и, в частности, вблизи ее нижней части, могут быть предусмотрены средства охлаждения, такие как каналы для охлаждающей жидкости или охлаждающего газа.

Камера с открытым дном не ограничена определенной геометрией, и в некоторых вариантах изобретения может иметь по существу цилиндрическую форму, например, диаметром в диапазоне 10-20 мм или площадью горизонтального поперечного сечения в диапазоне от 1 до 3 см2. Камера может иметь, помимо прочего, квадратную, шестиугольную, восьмиугольную или другую форму поперечного сечения. Высота камеры такова, чтобы иметь возможность вмещать плазму, создаваемую лазером. В некоторых вариантах изобретения высота камеры находится в диапазоне от 5 до 15 мм, например, в диапазоне от 5 до 12 или от 5 до 10 мм, например, 5, 6, 8 или 10 мм.

Открытое дно (вход) камеры может иметь такое же поперечное сечение, как и стенки камеры; или же дно (отверстие камеры) может иметь меньшую площадь поперечного сечения, чем сама камера. Так, в одном из вариантов камера имеет поперечное сечение диаметром 10-15 мм, например 10, 12 мм, 15 мм, при этом нижний слой инструментальной головки имеет концентрическое отверстие диаметром, который на 2-4 мм меньше, например, с диаметром, который меньше на 2, 3 или 4 мм. Толщина этого нижнего слоя может быть, например, в диапазоне 1-10 мм, например, 1-6 мм, или 1-4 мм, например примерно 1, 1,5, 2, 2,5, 3 или 4 мм.

В некоторых вариантах изобретения нижняя поверхность инструментальной головки содержит термостойкий слой, который предпочтительно представляет собой теплоизоляционный слой, такой как жаростойкий керамический слой. Нижняя часть нижней поверхности имеет отверстие, концентричное с камерой с открытым дном, причем это отверстие имеет тот же размер и форму, что и поперечное сечение камеры, или меньший или больший размер, и может быть выполнено, как описанное выше необязательное узкое нижнее отверстие камеры с открытым дном. Отверстие в таком термостойком слое может быть выполнено таким образом, что его часть образует вход, который уже, чем сама основная камера. Входное отверстие может иметь туже толщину, что и термостойкий слой, или меньшую толщину. Например, слой может иметь толщину в диапазоне 4-12 мм, тогда как входное отверстие в камеру может иметь толщину в диапазоне 1-6 мм, например 1, 2, 3, 4 или 5 мм, а над входным отверстием в этом варианте осуществления термостойкий слой будет составлять часть основной камеры.

Манипулировать образцами можно, например, при помощи роботизированной руки, расположенной рядом с источником анализируемого жидкого металла или сплава, причем эта роботизированная рука удерживает ковш или другую емкость для жидкости, для получения порции материала, например, путем зачерпывания подходящего количества образца. Ковш, удерживаемый роботизированной рукой, может быть ковшом, который затем может использоваться в качестве ковша для образца, или в другом варианте осуществления роботизированная рука может использоваться для переливания полученного образца в другой ковш для образца. Образец жидкого металла также можно вводить в ковш вручную, например, с помощью человека-оператора, использующего пробоотборный ковш для извлечения металла из восстановительной ячейки, смесительной печи, раздаточной печи и т.п., причем этот пробоотборный ковш в некоторых вариантах осуществления может использоваться в качестве ковша для образца, удерживающего образец во время измерения.

В некоторых вариантах изобретения ковш для образца предпочтительно размещен вблизи средств электромагнитной индукции, которые одновременно обеспечивают нагрев и перемешивание. В таких вариантах осуществления важной особенностью изобретения является то, что связь между образцом и средствами нагрева и перемешивания задана и регулируется таким образом, чтобы минимизировать движение поверхности, но поддерживая при этом желаемую температуру и обеспечивая гомогенизацию образца жидкого металла в течение периода времени, подходящего для проведения элементного анализа. Период времени, в течение которого выполняют измерение, упоминается в данной заявке как период измерения. В течение периода измерения образец жидкого металла находится вблизи источника индуцированного поля, чтобы обеспечить надлежащую связь между двумя этими объектами. В предпочтительном варианте источник содержит по существу плоский и круглый индукционный элемент, расположенный под ковшом для образца.

С целью защиты, например, от расплескивания жидкого металла, нагревательный элемент может быть соответствующим образом расположен внутри столешницы или подобной плоской поверхности, такой как керамическая поверхность или поверхность из другого подходящего термостойкого материала, причем минимальное расстояние от индукционного нагревательного элемента до основного объема металлического раствора в течение периода измерения может находиться, например, в диапазоне 10-50 мм, в зависимости от конфигурации индукционного элемента и его приводной мощности.

В других вариантах изобретения нагрев можно обеспечивать способами, отличными от индукционного, такими как кондуктивный нагрев, предпочтительно осуществляемый таким образом, чтобы обеспечить значительную степень конвективного потока в образце.

В некоторых вариантах изобретения ковш для образца выполнен в виде резервуара, в который образец можно вводить через сообщающийся канал или отверстие и выдавать его из резервуара через тот же или другой канал или отверстие. Такой резервуар может быть расположен, например, на специальной петле для образца, в которую расплавленный металл может быть направлен, например, из потока на производственном предприятии или по трубопроводу из печи и т.п. В предпочтительном случае упомянутые каналы или отверстия можно перекрывать запорными клапанами и подобными элементами, чтобы останавливать поток металла через резервуар во время анализа.

Используемый в заявке термин «ковш для образца» в целом относится к любому из описанных выше случаев и к подобным случаям, т.е. к любому контейнеру, который может выдерживать высокие температуры и вмещать жидкий металл. И он может относиться к ковшу для образца любого размера. Кроме того, ковш для образца не ограничен конкретной формой или материалом, но его размеры должны быть выбраны таким образом, чтобы обеспечить точное манипулирование и позиционирование образца жидкого металла относительно измерительного прибора. Предпочтительно, чтобы ковш для образца был устойчивым к тепловому удару и не смачивался конкретным анализируемым жидким металлом или сплавом.

В предпочтительном варианте изобретения измерения ЛИЭС проводят на поверхности образца с использованием бесконтактного измерительного устройства, позиционируемого относительно контейнера с образцом либо путем перемещения измерительного прибора как единого целого, либо путем перемещения подвижной части прибора, называемой в данной заявке инструментальной головкой, либо путем перемещения контейнера с образцом, или и того и другого, так чтобы инструментальная головка располагалась на заданном расстоянии над поверхностью образца жидкого металла. Устройство должно быть сконфигурировано таким образом, чтобы обеспечить в течение периода измерения по существу ламинарный поток предпочтительно инертного газа вокруг точки измерения и над ней.

Ковш для образца открыт по существу сверху. Это означает, что достаточная часть поверхности образца в ковше должна подвергаться воздействию средств возбуждения, а часть света, излучаемого образцом в результате его возбуждения, должна достигать приемной оптики. В зависимости от размера и формы контейнера для образца верхний конец контейнера в некоторых вариантах изобретения может быть открыт полностью, так что обнажена по существу вся поверхность образца. В других вариантах изобретения верхняя часть контейнера частично закрыта, например, закрыта на величину до 30% или до 40%, или до 50%, или до 60%, или до 75%, но таким образом, чтобы соблюдались вышеуказанные критерии необходимого доступа к поверхности образца.

Заявленный способ основан на условии, согласно которому во время анализа обеспечивают однородную и по существу постоянную температуру образца жидкого металла, причем указанная температура превышает температуру плавления металла или сплава. В предпочтительных вариантах изобретения это условие предполагает активный нагрев контейнера для образца либо непрерывно, либо периодически. В некоторых вариантах изобретения активный нагрев отключают непосредственно перед анализом образца, т.е. до детектирования/записи спектрального излучения плазмы образца. В некоторых вариантах изобретения образец нагревают или выдерживают при температуре, превышающей по меньшей мере 400°С, например, по меньшей мере 600°С, по меньшей мере 700°С, по меньшей мере 800°С, по меньшей мере 1000°С или по меньшей мере 1200°С или выше, например, выше примерно 1600°С.Желаемая оптимальная температура образца во время анализа зависит, в частности, от температуры плавления конкретного типа анализируемого металла или сплава.

В качестве иллюстративного примера упомянем, что чистый алюминий имеет температуру плавления 660°С. Соответственно, в контексте настоящего изобретения оптимальная температура образца может находиться в диапазоне от примерно 660°С до примерно 960°С, например в диапазоне от около 680°С или от около 700°С до около 780°С или до около 760°С или до около 750°С. Для других металлов и сплавов необходима более высокая температура для поддержания образца в расплавленном состоянии. Например, сталь имеет температуру плавления в диапазоне 1370-1540°С в зависимости от типа и марки. В некоторых вариантах изобретения образец нагревают до температуры, находящейся в указанном диапазоне или превышающей его, например выше примерно 1400°С, выше примерно 1500°С или выше примерно 1600°С. В предпочтительном варианте температуру расплавленного металла контролируют в самом контейнере для образца с помощью, например, очехлованной термопары. Температуру жидкого металла также можно контролировать косвенным образом или с помощью бесконтактной оптической термометрии.

Контейнер для образца может иметь разный размер для вмещения образца подходящего объема в зависимости от конфигурации нагревательных средств, способа, используемого для получения образца и т.д. В некоторых вариантах изобретения объем образца, помещаемого в контейнер, находится в диапазоне от примерно 50 мл или от примерно 100 мл до примерно 1000 мл или до примерно 500 мл, или до примерно 300 мл, или до примерно 250 мл, или до примерно 200 мл, или до примерно 100 мл, например, в диапазоне от 50 до 500 мл или в диапазоне от 100 до 300 мл, например примерно 100 мл, примерно 150 мл или примерно 200 мл. В то время как фактический объем жидкого металла, подлежащего спектрометрическому анализу, сравнительно очень мал (т.е. фактические объем/площадь, которые подвергаются облучению и излучают излучение, подлежащее детектированию), больший общий объем образца имеет решающее значение для поддержания стабильной температуры образца и, для вариантов изобретения, использующих индукционный нагрев, для обеспечения оптимального взаимодействия со средствами нагрева и перемешивания при одновременной минимизации нестабильности поверхности из-за внутреннего движения и деформации образца под действием объемных сил, создаваемых индукционным полем. Контейнер для образца предпочтительно имеет размер, соответствующий желательному максимальному количеству образца, которое должно в нем поместиться. Кроме того, форма контейнера для образца может быть соответствующим образом выбрана и сконфигурирована таким образом, чтобы блокировать потенциально вредное лазерное и плазменное излучение, выходящее из точки отбора во время измерения.

В некоторых вариантах изобретения нагревание контейнера для образца обеспечивают путем размещения контейнера в контакте с поверхностью смежного источника жидкого металла или сплава, например, в желобе, из которого забирают образец. Это означает, что контейнер для образца имеет соответствующую конфигурацию для передачи такого теплового эффекта и расположен на подвижной платформе соответствующей конфигурации (например, на раздвижном подвижном кронштейне, крюках и т.п.) для перемещения контейнера к поверхности и/или для удержания контейнера в желаемом положении контакта с поверхностью в течение по меньшей мере периода времени. В таких вариантах изобретения предпочтительно, чтобы средство нагрева создавало градиенты температуры в образце, достаточные для того, чтобы вызвать степень конвективного течения в жидком металле, достаточную для поддержания существенной химической однородности образца.

Одно из преимуществ заявленных способа и устройства заключается в возможности оптимизировать достоверность и точность химического анализа в предпочтительных вариантах их осуществления. Для обеспечения точности анализа предпочтительно, чтобы этапы, включающие сбор образцов, их кондиционирование и анализ, выполнялись по существу аналогичным образом для анализа различных образцов, что означает, что сбору и помещению в контейнер для образцов подлежат одинаковые или по существу одинаковые объемы жидкого металла, образцы выдерживают при одинаковой или по существу одинаковой температуре с по существу одинаковой степенью внутреннего движения, индуцированного во время или непосредственно перед измерением. Кроме того, положение точки отбора образца и ее непосредственного окружения, т.е. местной атмосферы в точке отбора образца и непосредственно над ней, а также вдоль пути оптического возбуждения, сохраняют по существу одинаковым. Поддержание согласованности также требует выполнения последовательных анализов на одинаковом или по существу одинаковом предварительно определенном расстоянии между средствами облучения и детектирования и поверхностью образца, как для повторного анализа того же образца, так и между анализами разных образцов. Для достижения этого вышеупомянутые этапы предпочтительно автоматизированы, как это описано в данной заявке для предпочтительных вариантов изобретения.

В некоторых вариантах изобретения способ подготовки образца жидкого металла к анализу дополнительно включает этап удаления верхнего поверхностного слоя образца, в частности, когда образцу пришлось простаивать между этапом отбора и этапом анализа, и на его поверхности образовалась корка или пленка. В некоторых вариантах изобретения этот этап осуществляют путем снятия слоя с поверхности механическим скребком, предпочтительно из несмачивающего материала, например, автоматическим скребком, который перемещают по поверхности металла непосредственно перед анализом, или когда сам образец перемещают относительно неподвижного скребка. Скребок может быть выполнен как часть инструментальной головки, отходящая от по существу плоской нижней поверхности и проходящая в образец жидкого металла, в результате чего функция соскабливания может выполняться путем горизонтального перемещения измерительной головки перед выполнением измерения. Скребок может быть выполнен в виде отдельного элемента. В некоторых вариантах изобретения соскребание выполняют путем перемещения ковша для образца мимо скребка. В некоторых вариантах изобретения удаление поверхностного слоя выполняют (в виде единственного этапа или как дополнение к механическому снятию слоя) с использованием средств возбуждения, таких как лазерный импульс, воздействующий на поверхность образца в точке измерения, перед фактическим анализом. В предпочтительном случае осуществляют наблюдение оптического излучения от таких «очистительных импульсов», чтобы выявлять наличие загрязнения поверхности и определять его химическую природу. «Очищающие импульсы» могут иметь энергию импульса, отличную от импульсов возбуждения плазмы, используемых для выполнения измерения ЛИЭС.

Важной особенностью изобретения является обеспечение предварительно заданного расстояния между определенными частями средства возбуждения и/или приемной оптики, с одной стороны, и поверхностью образца, с другой стороны. Однако в случае жидкого образца это положение технологически осуществимо только в том случае, если удастся свести к минимуму движение поверхности жидкости. Настоящее изобретение показывает, что важно поддерживать внутреннее движение, а также по существу постоянную температуру образца во время анализа, чтобы обеспечить репрезентативность измерения. Одним из преимуществ заявленного способа является то, что указанные условия могут быть соблюдены одновременно, гарантируя, что поверхность образца может удерживаться в фиксированном положении относительно средств возбуждения и/или детектирования на протяжении всего процесса измерения при изменении расстояния менее чем на ±100 мкм и предпочтительно менее±50 мкм и более предпочтительно менее ±25 мкм.

Чтобы еще сильнее повысить точность задания расстояния до поверхности образца, приемную оптику следует точно позиционировать для каждого измерения на заранее заданном расстоянии от поверхности образца. Предпочтительно это делают с помощью датчика расстояния в инструментальной головке, направленного на поверхность образца через отверстие в контейнере для образца. Выходной сигнал датчика расстояния передается на блок управления, который управляет движением с помощью механизма перемещения инструментальной головки, принимающей оптики и/или контейнера для образца, чтобы отрегулировать расстояние до желаемого значения. В некоторых вариантах изобретения точное позиционирование инструментальной головки достигают за счет использования серводвигателя, взаимодействующего с подходящим зубчатым механизмом для перемещения инструментальной головки или ее подвижного внутреннего блока или подвижной платформы. Также можно использовать электромагнитную катушку или другие средства поступательного перемещения, включая шаговый двигатель. Датчик расстояния и блок управления предпочтительно выполнены с возможностью динамической работы, так что во время работы, обработки и анализа образца датчик непрерывно работает и измеряет расстояние до поверхности образца, и на основании обратной связи от датчика блок управления по существу непрерывно регулирует расстояние по мере необходимости.

В одном варианте изобретения измерительная головка снабжена по меньшей мере одним штифтом или аналогичным обособленным конструктивным элементом, отходящим от по существу плоской нижней поверхности измерительной головки и соприкасающимся с поверхностью образца жидкого металла или проникающим в нее, когда измерительная головка находится в положении измерения, для уменьшения вертикального волнового движения на поверхности образца жидкого металла (который может иметь высокое поверхностное натяжение, например, до 1000 мН/м в случае чистого алюминия, близкого к его температуре плавления), причем указанное волновое движение может быть связано с индуцированным движением образца жидкого металла, ударными волнами, распространяющимися от лазерных импульсов, падающих на поверхность образца, потоком газа из открытой нижней камеры или внешними механическими колебаниями.

Одно из преимуществ изобретения заключается в том, что локальная окружающая среда/атмосфера в месте отбора образцов и непосредственно над ним, т.е. в месте на поверхности жидкости, где происходит возбуждение образца, по существу остается неизменной во время повторных измерений. В случае измерений ЛИЭС это может быть достигнуто, например, обеспечением постоянной энергии лазерных импульсов при их взаимодействии с образцом и, в предпочтительных вариантах осуществления, поддержанием инертных атмосферных условий в точке отбора образца и вокруг нее. Соответственно, в предпочтительных вариантах изобретения поток газа, чаще всего инертного газа, такого как аргон, подают в точку отбора образца через пространство с открытым дном, такое как камера, как поясняется ниже. В рамках настоящего изобретения важно, чтобы любой поток газа из инструментальной головки был по существу ламинарным и существенно не возмущал поверхность жидкого металла, чтобы не нарушать условия, обеспечиваемые изобретением.

Если суммировать, то заявленное устройство содержит средства конфигурирования измерительного устройства и воздействия на образец жидкого металла таким образом, что

- верхний поверхностный слой может быть удален с образца металла перед анализом, при этом конфигурирование оптики возбуждения происходит таким образом, чтобы

- поверхность образца располагалась перед соответствующим фокусом луча на расстоянии, превышающем одну длину Рэлея,

- поверхность образца была точно расположена относительно по существу плоской нижней части измерительной головки,

при этом во время анализа следует убедиться, что

- температура образца по существу постоянна,

- поверхностные движения жидкого металла во время анализа сведены к минимуму,

- обеспечивается по существу ламинарный поток газа для поддержания стабильных условий на путях оптических лучей и для развития лазерно-индуцированной плазмы;

причем в некоторых вариантах изобретения гарантируется, что

- в жидком металле достаточно поддерживается внутреннее движение;

при этом отбор образца металла и манипулирование с ним предпочтительно автоматизированы для согласованного и точного позиционирования образца по отношению к средствам нагревания и перемешивания жидкого металла, а также к измерительному устройству. В некоторых вариантах изобретения заявленное устройство сконструировано для использования в фиксированном месте, например, вблизи открытого желоба, печи для выдержки, печи для легирования или ковша для обработки расплава на предприятии по производству или обработке металлов. В других вариантах изобретения устройство сконструировано так, чтобы его можно было легко транспортировать или переносить, например, на платформе, которую можно перемещать из одной точки отбора образца в другую.

Краткое описание чертежей

Специалисту в данной области техники будет понятно, что упоминаемые ниже фигуры предназначены только для иллюстративных целей. Они никоим образом не должны трактоваться как ограничение объема правовой охраны изобретения.

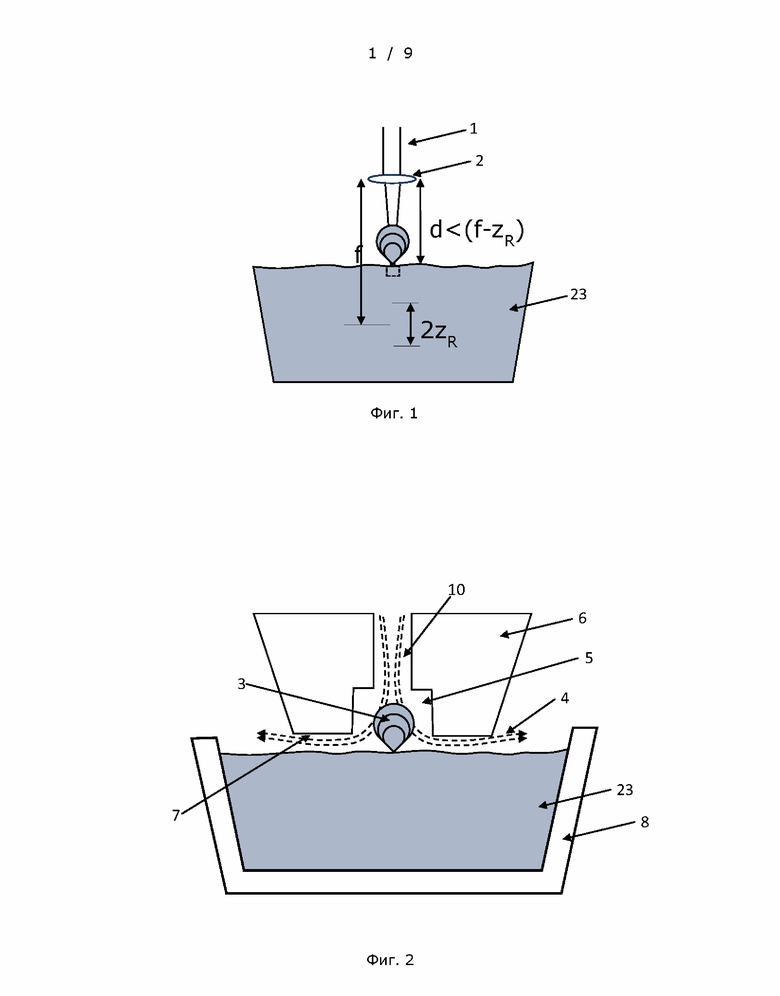

Фиг. 1 иллюстрирует расположение оптики и лазерного луча относительно образца.

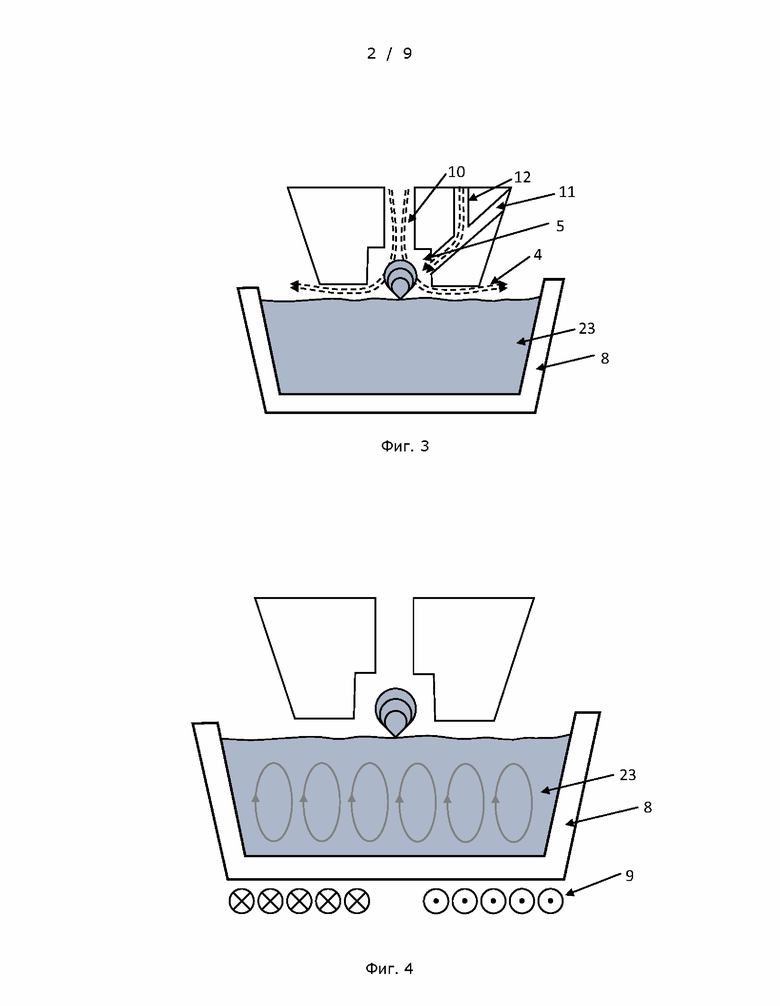

Фиг. 2 иллюстрирует формирование ламинарного потока газа через предложенную инструментальную головку, а также между инструментальной головкой и поверхностью образца.

Фиг. 3 изображает вариант с газовым потоком, проходящим по пути лазерного луча и по пути детектирования излучения.

Фиг. 4 изображает вариант, в котором используют индукционный нагрев образца для повышения его однородности.

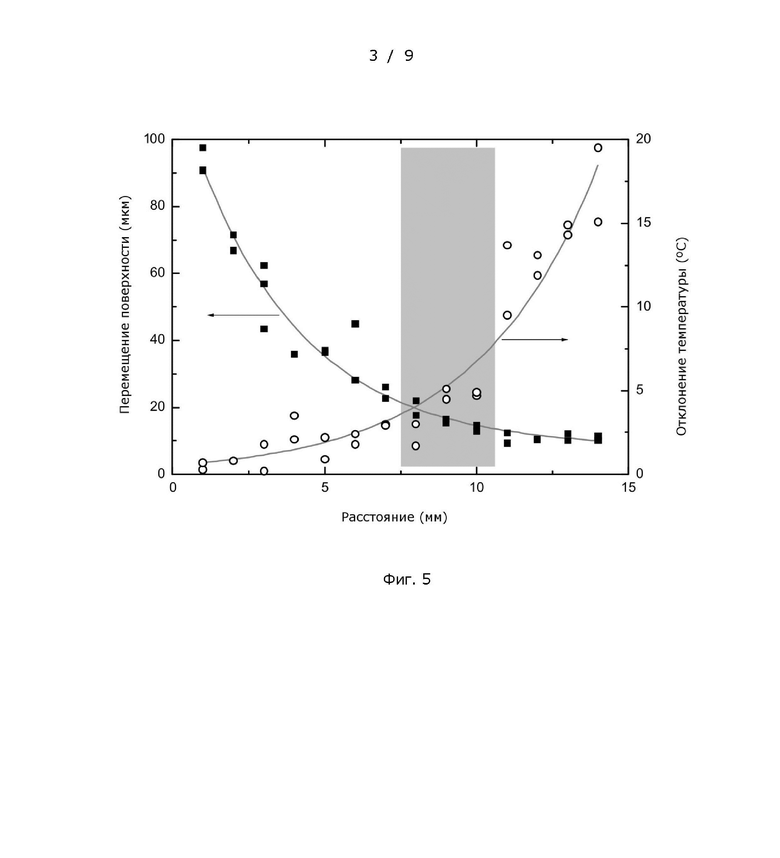

На фиг. 5 приведены результаты измерений, иллюстрирующие, как снижается нестабильность поверхности при уменьшении связи со средствами индукционного нагрева.

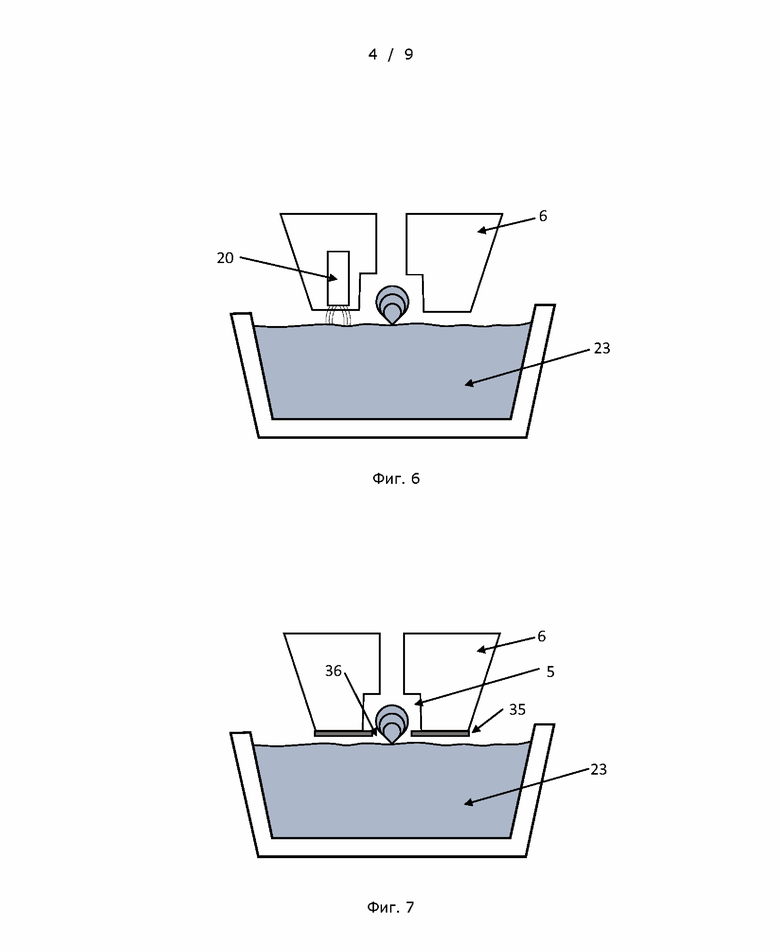

Фиг. 6 изображает вариант, в котором в инструментальной головке предусмотрен датчик измерения расстояния.

Фиг. 7 иллюстрирует расположение термостойкой нижней пластины на нижней части инструментальной головки.

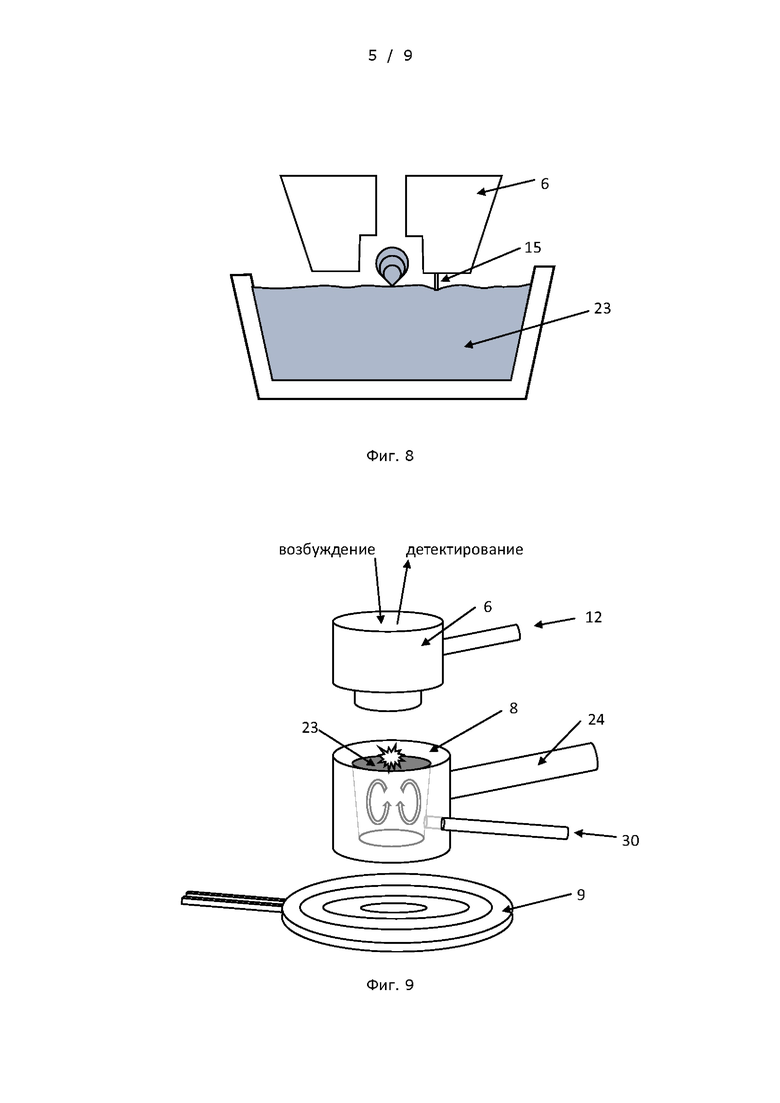

Фиг. 8 изображает вариант со штифтом, выходящим из инструментальной головки и соприкасающимся с поверхностью образца, направленный на уменьшение вертикального волнового движения поверхности образца.

Фиг. 9 схематически изображает вариант изобретения с плоским индукционным нагревательным элементом, помещенным под ковш для образца.

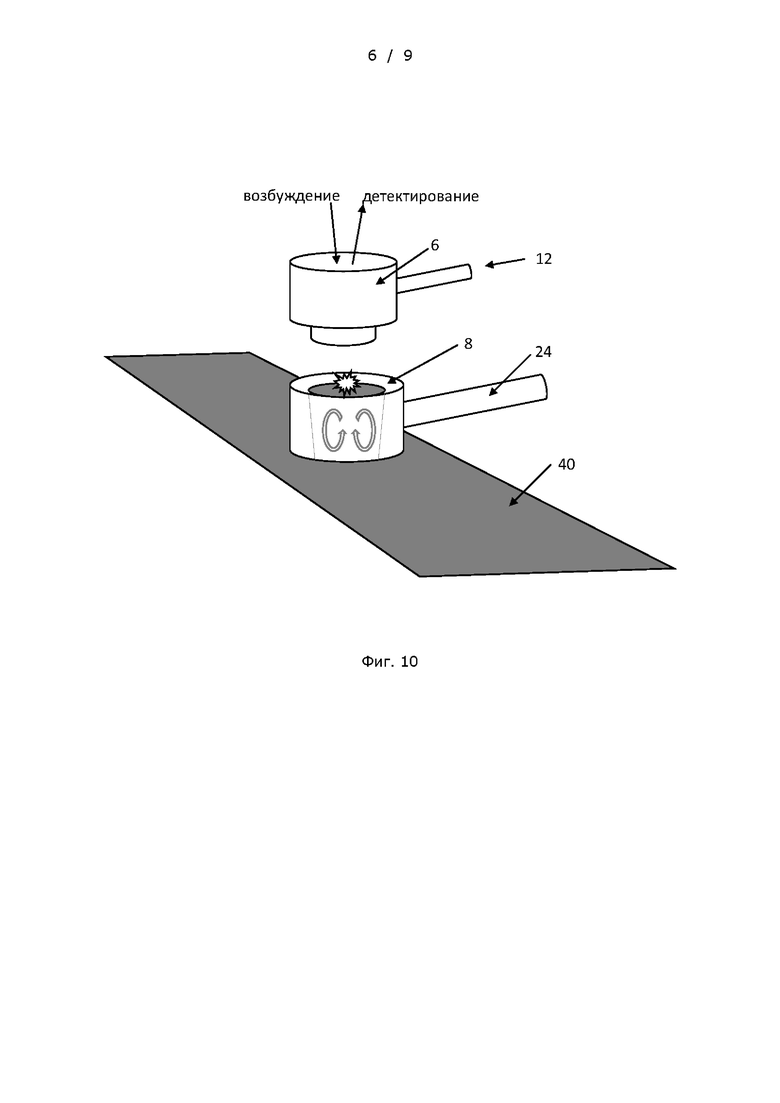

Фиг. 10 иллюстрирует вариант нагревания ковша для образца за счет его помещения в поток жидкого металла.

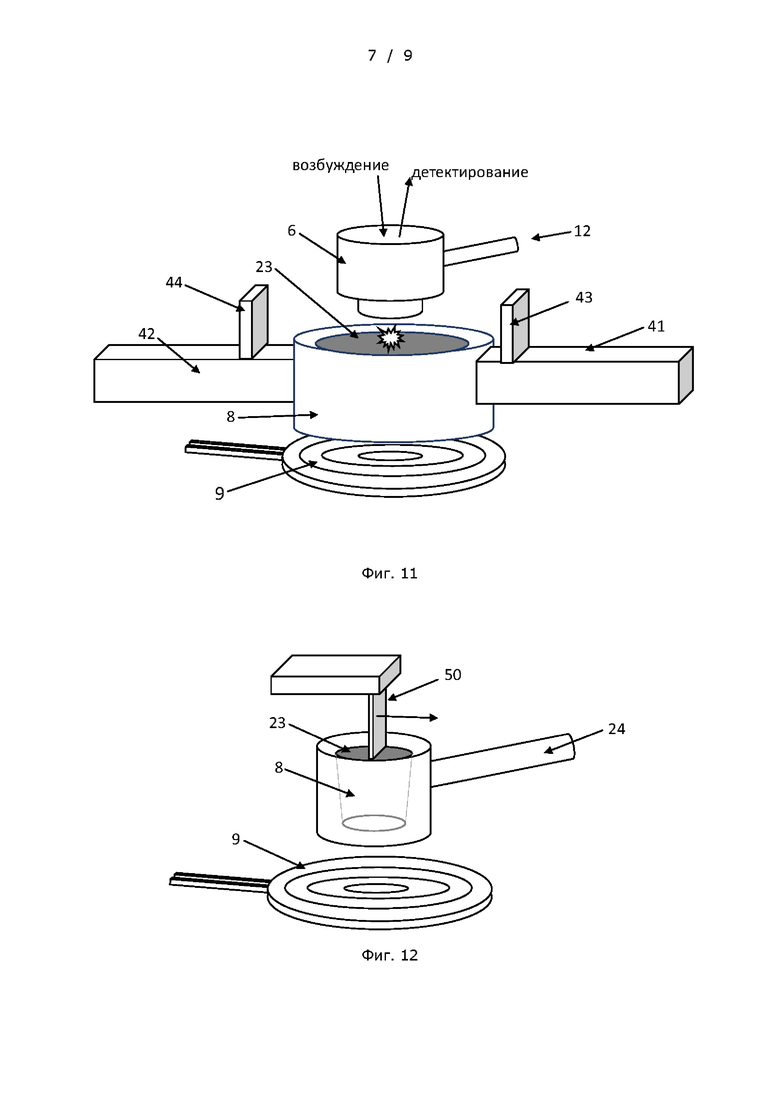

Фиг. 11 изображает вариант изобретения, при котором образец жидкого металла собирают в резервуар в проточном канале с входным и выходным клапанами.

Фиг. 12 иллюстрирует работу механического скребка для удаления верхнего поверхностного слоя перед проведением измерения.

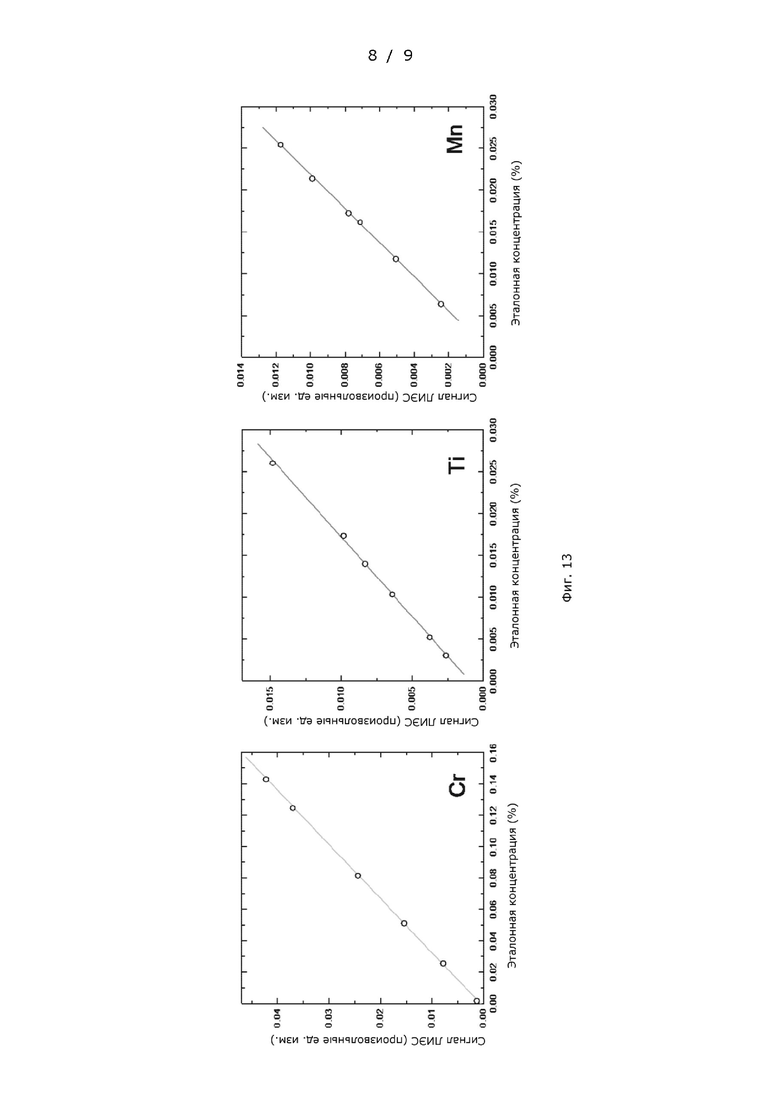

Фиг. 13 иллюстрирует корреляцию между измерениями концентрации, полученными с помощью системы ОЭС-спектрометрии, откалиброванной по прослеживаемым эталонам, и измерениями ЛИЭС-спектрометрии, реализованными в соответствии с настоящим изобретением.

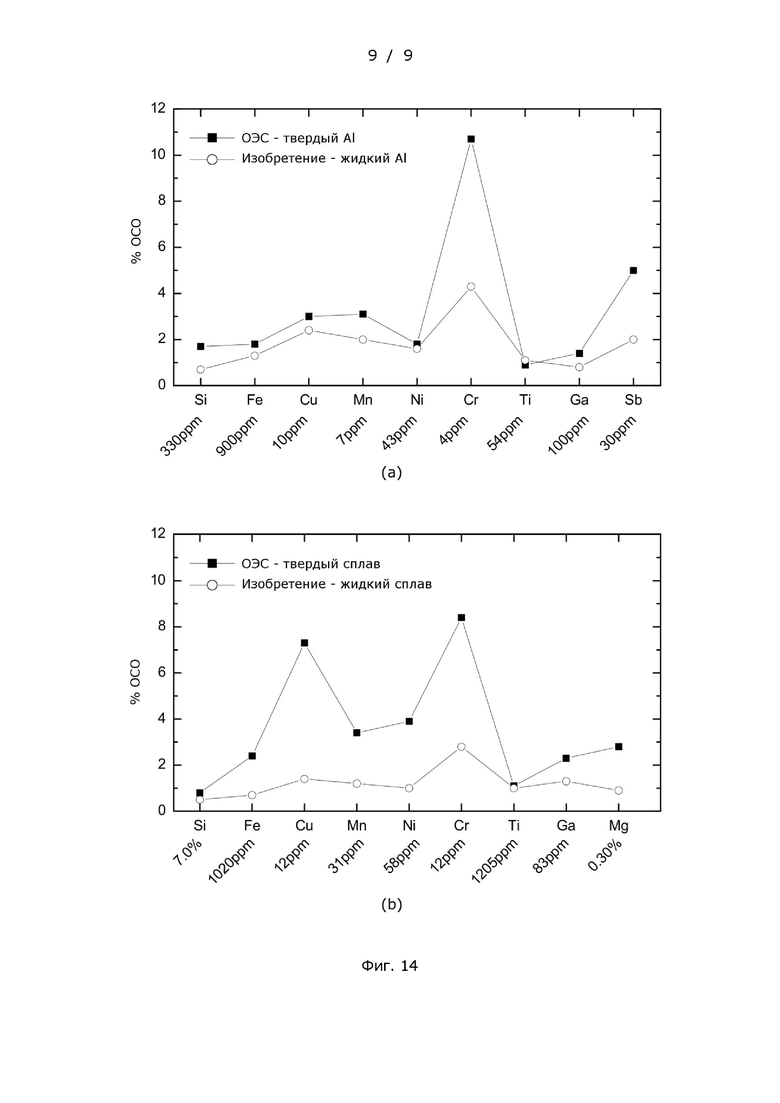

Фиг. 14 изображает относительное стандартное отклонение (% ОСО) повторяющихся измерений нескольких микроэлементов и легирующих элементов в жидком алюминии, полученных с использованием настоящего изобретения, в сравнении с относительным стандартным отклонением измерений в системе ОЭС, произведенных в отношении твердого алюминия, отобранного из того же расплава.

Осуществление изобретения

Далее изобретение описано более подробно со ссылкой на прилагаемые чертежи, которые не следует рассматривать как ограничение общей концепции изобретения. Со ссылкой на чертежи описаны иллюстративные варианты изобретения. Эти варианты способствуют более полному пониманию изобретения, но не ограничивают объем его правовой охраны.

В последующем описании упоминается несколько конкретных признаков, используемых для иллюстрации конкретных вариантов изобретения, но в целом изобретение характеризуется приложенной формулой. Аналогичным образом, когда в описании упоминается последовательность этапов, специалисту в данной области техники должно быть понятно, что порядок этих этапов не имеет решающего значения для конечной конфигурации изобретения и его технического результата, если иное не оговорено контекстом. Кроме того, специалисту в данной области должно быть очевидно, что независимо от порядка этапов, между некоторыми или всеми этими этапами может присутствовать или отсутствовать временная задержка.

Фиг. 1 иллюстрирует основную структуру настоящего изобретения и показывает взаимодействие между импульсным лазерным лучом 1 и оптикой лазерного возбуждения, которая содержит фокусирующий элемент 2, определяющий фокусное расстояние f для сфокусированного лазерного луча. Фокальная точка (виртуальная) показана расположенной внутри образца 23, при этом в случае идеального луча диапазон Рэлея простирается от фокальной точки на одну длину Рэлея zR в обоих направлениях. Как правило, длину Рэлея экспериментально определяют как расстояние вдоль направления распространения луча от перетяжки луча до положения (по обе стороны от фокальной точки), в котором площадь поперечного сечения луча является удвоенной по сравнению с его перетяжкой.

Лазерные импульсы взаимодействуют с образцом, вызывая абляцию части объема образца (эта часть показана на фигуре пунктирной линией не в масштабе) с созданием плазменного факела 3 (показан не в масштабе) над поверхностью жидкости.

На фиг. 2 схематично показано, как газовый поток 4 (обычно инертного газа) проходит по пути 10 лазерного луча и через камеру 5 с открытым дном и течет мимо нижней поверхности 7 инструментальной головки 6 вблизи плазменного факела 3 и камеры 5. Указанную нижнюю поверхность предпочтительно удерживают на расстоянии около 2-3 мм от поверхности образца 23, расположенного в ковше 8.

На фиг. З показана возможная конфигурация отдельного пути 11 детектирования излучения, который ведет к оптическому детектору (не показан), причем в предпочтительном случае инертный газ направляют по газовому пути 12 в путь 11 детектирования излучения в дополнение к пути 10 лазерного излучения.

На фиг. 4 показан вариант изобретения, в котором под ковшом 8, в котором находится образец, предусмотрен индукционный нагревательный элемент 9. Индукционный нагревательный элемент показан в поперечном сечении и представляет собой концентрическую обмотку, образующую по существу плоский элемент. Индукционная связь с находящимся в ковше образцом 23 создает в образце эффект перемешивания (показано схематично), повышающий гомогенность образца. Благодаря размещению под образцом по существу плоского элемента, а также соответствующим настройкам индукционной мощности и расстояния между образцом и плоским элементом можно гарантировать, что эффект перемешивания не вызовет чрезмерного вертикального перемещения поверхности образца во время измерения.

Фиг. 5 представляет собой график, который иллюстрирует эффект индукционного нагрева образца и демонстрирует, как снижается нестабильность поверхности за счет уменьшения связи со средствами индукционного нагрева. Используемое согласно изобретению устройство ЛИЭС оснащено средствами кондиционирования образца и содержит ковш для образца, нагреваемый индукционным нагревом, и плоский индукционный нагревательный элемент, расположенный под ковшом, причем расстояние между ковшом и нагревательным элементом является регулируемым для иллюстративных целей.

График показывает результаты измерений нестабильности поверхности и падения температуры в зависимости от связи между образцом жидкого алюминия и индукционным нагревательным элементом. Индукционный элемент настроен на поддержание определенной фиксированной температуры, превышающей температуру плавления металла. В начале каждого спектрометрического измерения ковш с образцом перемещают на определенное расстояние от индукционного элемента. Интервал измерения, в течение которого регистрируют вертикальное перемещение поверхности (отображаемое как ее стандартное отклонение от среднего значения) и падение температуры из-за уменьшения связи с индукционным полем, составляет 30 с. При малом расстоянии между дном ковша с образцом и верхом индукционного элемента (т.е. 5 мм и менее) поверхность образца становится более турбулентной и наблюдаются колебания поверхности от 40 мкм до 90-100 мкм для случая ближайшего измеренного расстояния (1 мм). В противоположность написанному, температура образца остается относительно стабильной, падая при 5 мм примерно на 10°С в течение периода измерения. По мере дальнейшего увеличения расстояния, вертикальное перемещение поверхности уменьшается, но температура падает больше в течение периода измерения, приближаясь к20°С на самом большом расстоянии в 15 мм. Заштрихованная область определяет подходящий рабочий диапазон для этой конкретной конфигурации нагревательного элемента и ковша, в котором изобретение обеспечивает оптимальные условия измерения, при которых вертикальное перемещение поверхности и падение температуры одновременно сведены к минимуму.

Фиг. 6 иллюстрирует вариант изобретения, согласно которому расстояние измеряют для того, чтобы обеспечить точное и корректное расстояние между излучением, с одной стороны, и оптической системой возбуждения и приема, с другой стороны. В инструментальной головке 6 расположен датчик 20 измерения расстояния, который измеряет расстояние между инструментальной головкой и поверхностью образца. Датчик расстояния передает сигналы на блок управления, регулирующий вертикальное положение инструментальной головки с помощью приводов перемещения (не показаны) для того, чтобы задавать или поддерживать на заданном уровне точное заранее выбранное расстояние до поверхности образца.

Фиг. 7 упрощенно иллюстрирует расположение термостойкой нижней пластины 35 на нижней части инструментальной головки 6. Пластина образует входное отверстие 36, ведущее в камеру 5 с открытым дном, причем указанное входное отверстие расположено концентрично камере, но имеет несколько меньший диаметр/поперечное сечение, чем стенки камеры.

Фиг. 8 иллюстрирует опциональный признак изобретения, а именно штифт 15, который отходит от нижней поверхности инструментальной головки и соприкасается с поверхностью жидкого металла или проходит через нее, когда инструментальная головка находится в положении измерения. В практических вариантах изобретения количество и форма таких компонентов могут быть другими. Назначение этого компонента заключается в оказании воздействия на вертикальное волновое движение на поверхности образца жидкого металла. Аналогичный компонент может использоваться для выполнения функции скребка, чтобы удалять оксидный или шлаковый слой с поверхности непосредственно перед измерением, которым манипулируют путем касания поверхности жидкого металла или погружения в нее, а также путем одновременного горизонтального перемещения относительно друг друга измерительной головки и ковша для образца.

На фиг. 9 схематично показан пример предложенной системы, в которой ковш 8 для образца выполнен в виде цилиндрического ковша с ручкой 24, вмещающего образец 23 жидкого металла. Под ковшом изображен круглый плоский индукционный нагревательный элемент 9, расположенный на определенном расстоянии от ковша. Над ковшом изображена инструментальная головка 6, снабженная линией 12 подачи инертного газа. Инструментальная головка содержит оптику для фокусировки и направления лазерного луча на поверхность образца, а также для приема и передачи испускаемого излучения от созданной плазмы на поверхности образца. Температуру в образце измеряет термопара 30.

На фиг. 10 показан вариант изобретения, в котором ковш 8 для образцов нагревают путем его помещения в поток жидкого металла 40. Это можно сделать, например, прикрепив ковш для образца к средству перемещения (не показано), примыкающему к желобу для жидкого металла, чтобы погрузить ковш в поток и выполнить сбор образца жидкого металла и его последующее извлечение, а также чтобы удержать ковш в неподвижном состоянии во время измерения, причем в предпочтительном случае инструментальная головка 6 также располагается на подвижном рычаге или платформе, вследствие чего головку можно соответствующим образом позиционировать над образцом, а затем отвести от желоба.

На фиг. 11 показан альтернативный вариант изобретения, в котором ковш 8 для образца выполнен в виде резервуара, куда образец может поступать через канал 41, 42. Канал предпочтительно может сообщаться с желобом или печью, содержащими жидкий металл, как это бывает, например, на производственном предприятии. Канал 42 показан оснащенным двумя створками 43, 44, по одной на каждую сторону резервуара. Эти створки представляют собой заслонки в соответствующих запорных клапанах, которые могут перекрывать канал с каждой стороны резервуара, чтобы блокировать поток через резервуар до и во время измерения. Под резервуарным ковшом показан индукционный нагревательный элемент 9.

На фиг. 12 проиллюстрирован принцип использования скребка 50 для снятия поверхностного слоя с образца 23 жидкого металла непосредственно перед измерением, когда скребок перемещается по поверхности или, в альтернативном случае, ковш для образца перемещается так, что происходит смещение скребка относительно поверхности образца. Скребок может быть установлен на инструментальной головке или выполнен в виде отдельной детали.

На фиг. 13 показана корреляция между измерениями ЛИЭС для трех микроэлементов в жидком алюминии, выполненными с использованием настоящего изобретения, и соответствующими измерениями ОЭС на твердых образцах, отлитых из тех же образцов расплава. Коэффициент корреляции (коэффициент г Пирсона) во всех случаях превышает 0,9995, что свидетельствует о том, что корреляция ограничена только случайной ошибкой измерений ЛИЭС и ОЭС, которая составляет порядка 1% измеряемых концентраций. Стандартное отклонение измерения в обоих случаях приблизительно равно размеру символов на рисунках или меньше его.

На фиг. 14 показано относительное стандартное отклонение измерений для десяти элементов (кремний, железо, медь, марганец, никель, хром, титан, галлий и сурьма или магний) при указанных концентрациях, измеренных в жидком алюминии (вид (а)) и AlSi7Mg0.3 алюминиевого сплава (вид (b)) с использованием настоящего изобретения (незакрашенные отметки). Для сравнения на рисунках показана наблюдаемая случайная ошибка в измерениях ОЭС соответствующих твердых образцов (закрашенные отметки), приготовленных из одного и того же расплава, в соответствии с отбором образца ASTM и стандартом измерения Е1251. Для большинства элементов случайная ошибка измерений жидкого металла меньше, чем наблюдаемая в соответствующих твердых образцах. Разница более заметна в случае сплава, где известно, что расслоение во время затвердевания в большей степени влияет на однородность образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПОГРУЖНОЙ СПОСОБ И АППАРАТ ДЛЯ КОЛИЧЕСТВЕННОГО АНАЛИЗА ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ | 2019 |

|

RU2791663C1 |

| Система и способ исследований с помощью совместного использования лиэс и ИК-спектроскопии поглощения | 2013 |

|

RU2616777C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ХИМИЧЕСКОГО СОСТАВА РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2664485C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА СОРТИРОВКИ ОТХОДОВ АВИАЦИОННОГО АЛЮМИНИЯ НА ОСНОВЕ ТЕХНОЛОГИИ ЛАЗЕРНО-ИСКРОВОЙ ЭМИССИОННОЙ СПЕКТРОСКОПИИ | 2018 |

|

RU2753152C1 |

| УСТРОЙСТВО ДЛЯ ОТОБРАЖЕНИЯ С ВЫСОКИМ РАЗРЕШЕНИЕМ И АНАЛИЗА ЭЛЕМЕНТОВ В ТВЕРДОМ ТЕЛЕ | 2011 |

|

RU2584375C2 |

| МОБИЛЬНЫЙ ЛАЗЕРНЫЙ ЭМИССИОННЫЙ АНАЛИЗАТОР ВЕЩЕСТВ | 2020 |

|

RU2751434C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ЛЮМИНЕСЦИРУЮЩИХ ЦЕННЫХ ДОКУМЕНТОВ | 2009 |

|

RU2428742C2 |

| СПОСОБ И АППАРАТ ДЛЯ СПЕКТРОСКОПИИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ ЖИДКОСТИ, ВОЗБУЖДАЕМОЙ ЛАЗЕРОМ | 2003 |

|

RU2331868C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ЛЮМИНЕСЦИРУЮЩИХ ЦЕННЫХ ДОКУМЕНТОВ | 2012 |

|

RU2491641C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕЙ ИЛИ МИНИМАЛЬНО РАЗРУШАЮЩЕЙ СВЕТОВОЙ ОБРАБОТКИ ГЛАЗА | 2007 |

|

RU2460503C2 |

Использование: для измерения элементов в образце жидкого металла или сплава посредством лазерно-искровой эмиссионной спектрометрии (ЛИЭС-спектрометрии). Сущность изобретения заключается в том, что устройство содержит лазер импульсного возбуждения и инструментальную головку, содержащую: канал лазерного луча, оптику лазерного возбуждения, приемную оптику для приема излучения от плазмы, создаваемой в результате взаимодействия между лазером и образцом, камеру с открытым дном, проходящую вверх от плоской нижней поверхности инструментальной головки, при этом указанный канал лазерного луча проходит к указанной камере и предпочтительно газовый канал для подачи газа проходит в указанную камеру с открытым дном. Лазер и оптика лазерного возбуждения выполнены таким образом, что при нахождении инструментальной головки на расстоянии от поверхности образца в диапазоне 1-10 мм фокальная точка лазера импульсного возбуждения находится под поверхностью образца на расстоянии, превышающем одну длину Рэлея сфокусированного лазерного луча возбуждения. Технический результат: повышение точности определения количества элементов в образце жидкого металла или сплава. 2 н. и 13 з.п. ф-лы, 14 ил.

1. Способ измерения по меньшей мере одного элемента в образце жидкого металла или сплава посредством лазерно-искровой эмиссионной спектрометрии (ЛИЭС-спектрометрии), содержащий:

- предоставление образца жидкого металла или сплава для анализа,

- размещение инструментальной головки над поверхностью образца, причем указанная головка содержит оптику лазерного возбуждения, выполненную с возможностью приема и фокусировки проходящего света от лазера импульсного возбуждения, приемную оптику для приема излучения от образца, камеру с открытым дном, через которую оптика лазерного возбуждения направляет лазерный свет, причем эта камера проходит вверх от по существу плоской нижней поверхности инструментальной головки,

- позиционирование инструментальной головки на расстоянии от поверхности образца так, чтобы указанная оптика лазерного возбуждения фокусировала импульсы от возбуждающего лазера в фокальную точку, которая находится ниже поверхности образца на расстоянии, превышающем одну длину Рэлея сфокусированного лазерного луча,

- испускание по меньшей мере одного лазерного импульса на образец через оптику возбуждения с оптической энергией, достаточной для абляции части объема образца и создания плазмы над жидким металлом,

- прием испускаемого света через приемную оптику от сгенерированной плазмы и передача его на детектор для записи спектральных данных для детектированного света,

- анализ спектральных данных для получения количественного определения по меньшей мере одного элемента.

2. Способ по п. 1, в котором оптика лазерного возбуждения установлена в инструментальной головке таким образом, что при надлежащем расположении фокальной точки лазера нижняя поверхность инструментальной головки находится на расстоянии от поверхности образца в диапазоне 1-10 мм, а более предпочтительно - в диапазоне 1-5 мм.

3. Способ по любому из предшествующих пунктов, включающий подачу потока газа через камеру с открытым дном для поддержания по существу инертной атмосферы внутри этой камеры, а также по существу ламинарного потока газа из камеры с открытым дном и между поверхностью образца и нижней поверхностью инструментальной головки вблизи камеры с открытым дном.

4. Способ по любому из предшествующих пунктов, в котором от лазера импульсного возбуждения до камеры с открытым дном проходит канал лазерного возбуждения, а от камеры с открытым дном до приемной оптики лазера проходит канал приема излучения.

5. Способ по пп. 3 и 4, в котором указанный поток газа подают через входные отверстия для газа в канале лазерного возбуждения и канале приема излучения для создания потока газа, идущего по указанным каналам в направлении камеры с открытым дном и через нее.

6. Способ по любому из предшествующих пунктов, содержащий размещение источника нагрева вблизи образца и нагревание образца посредством этого источника в течение периода времени, который включает по меньшей мере период до начала анализа, а в предпочтительном случае нагревание применяют во время указанного периода измерения.

7. Способ по п. 6, в котором указанный источник нагрева содержит по существу плоский индукционный нагревательный элемент, расположенный под ковшом для образца.

8. Способ по любому из предшествующих пунктов, в котором перед осуществлением измерения выполняют этап снятия слоя с поверхности образца.

9. Устройство для измерения по меньшей мере одного элемента в образце жидкого металла или сплава посредством лазерно-искровой эмиссионной спектрометрии (ЛИЭС-спектрометрии), содержащее:

- лазер импульсного возбуждения,

- инструментальную головку, содержащую:

• канал лазерного луча,

• оптику лазерного возбуждения, расположенную в указанном канале лазерного луча,

• приемную оптику для приема излучения от плазмы образца,

• камеру с открытым дном, проходящую вверх от по существу плоской нижней поверхности инструментальной головки, при этом указанный канал лазерного луча проходит к указанной камере,

• по меньшей мере один газовый канал для подачи газа в указанную камеру с открытым дном,

при этом лазер импульсного возбуждения и оптика лазерного возбуждения выполнены таким образом, что при нахождении инструментальной головки на расстоянии от поверхности образца в диапазоне 1-10 мм фокальная точка лазера импульсного возбуждения находится под поверхностью образца на расстоянии, превышающем одну длину Рэлея сфокусированного лазерного луча возбуждения.

10. Устройство по п. 9, в котором указанная камера с открытым дном имеет площадь поперечного сечения в диапазоне 0,5-3 см2 и высоту в диапазоне 5-15 мм.

11. Устройство по п. 9, содержащее по меньшей мере один штифт или другой обособленный конструктивный элемент, проходящий вниз от указанной по существу плоской нижней поверхности, который соприкасается с поверхностью жидкого металла или проникает в нее, когда устройство находится в положении измерения.

12. Устройство по п. 9, содержащее скребок для снятия слоя с поверхности образца.

13. Устройство по п. 9, содержащее ковш для образца, выполненный с возможностью приема и удержания образца.

14. Устройство по п. 9, содержащее источник тепла для подвода тепла к образцу, который предпочтительно является источником индукционного нагрева, содержащим по существу плоский проводящий нагревательный элемент, расположенный под ковшом для образца.

15. Устройство по любому из пп. 9-14, содержащее термостойкий слой на указанной по существу плоской нижней поверхности, причем этот слой имеет отверстие, которое концентрично указанной камере с открытым дном, при этом данное отверстие имеет тот же размер и форму, что и поперечное сечение камеры, либо меньший или больший размер.

| ARAGON C ET AL | |||

| Improvements in Quantitative Analysis of Steel Composition by Laser-Induced Breakdown Spectroscopy at Atmospheric Pressure Using an Infrared Nd:YAG Laser, APPLIED SPECTROSCOPY, Volume 53, Number 10, 1999, pp | |||

| Устройство кирпичного воздухоподогревателя | 1923 |

|

SU1259A1 |

| Система и способ исследований с помощью совместного использования лиэс и ИК-спектроскопии поглощения | 2013 |

|

RU2616777C1 |

| СПОСОБ ЛАЗЕРНО-ИСКРОВОГО ЭМИССИОННОГО ОПРЕДЕЛЕНИЯ ТОКСИЧНЫХ ЭЛЕМЕНТОВ В ПИЩЕВОМ СЫРЬЕ И ПРОДУКТАХ | 2011 |

|

RU2483294C2 |

| СПОСОБ ЛАЗЕРНО-ИСКРОВОГО ЭМИССИОННОГО ОПРЕДЕЛЕНИЯ БЕРИЛЛИЯ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ И ПОРОШКАХ | 2015 |

|

RU2583858C1 |

| JP 2008014649 A, 24.01.2008 | |||

| JP | |||

Авторы

Даты

2025-05-07—Публикация

2021-12-02—Подача