Изобретение относится к области черной металлургии и может быть использовано для измерения необходимых технологических параметров расплавов стали, таких как температура, окисленность, с одновременным отбором пробы с целью последующего экспресс-анализа для контроля процессов выплавки, раскисления, легирования и разливки.

Одним из актуальных направлений по сокращению времени выплавки металлов является разработка более совершенных конструкций устройств для измерения технологических параметров жидкого металла с одновременным отбором пробы, которые за меньшее время могли бы обеспечить получение качественной пробы со стандартными формами и размерами, позволяющими ускорить проведение экспресс-анализа, что очень важно для управления производственным процессом, чтобы добиться получения наибольшего экономического эффекта и более высокой производительности.

Известен измерительный зонд для использования в расплавленных металлах, содержащий соединенную с несущей картонной трубкой измерительную головку с погружным торцом, выполненную из огнеупорного цемента, с размещенными в нем датчиками и камерой для пробы с входным каналом, покрытых защитными металлическими колпачками. После взятия пробы и вытягивания несущей трубки из расплава погружной торец с камерой для пробы отделяют от несущей трубки, а после этого пробу удаляют из камеры для пробы и подают в устройство анализа (DE 102005060492, G01N 27/411, 2007).

Недостатками данного решения являются сложность конструкции и длительность извлечения пробы из камеры для пробы.

Известно устройство для взятия проб и измерения температуры металла в конвертере, включающее бумажный корпус, внутри которого установлена керамическая вставка с закрепленными в ней U-образной трубкой с горячим спаем термоэлектродов, провода которого соединены с держателем контактов, установленными в корпусе, и пробоотборником, выступающие части которого и U-образной трубки снабжены защитой, при этом внутри корпуса между керамической вставкой и держателем контактов установлены плотно соединенные между собой бумажная втулка и керамическая пробка, через которые пропущены провода термоэлектродов, а защита выполнена из двух защитных колпаков, один из которых установлен над U-образной трубкой с горячим спаем термоэлектродов, а другой над пробоотборником, корпус выполнен составным их трех бумажных гильз, последовательно вставленных друг в друга, на наружной поверхности верхней гильзы выполнен паз для отвода газов из пробоотборника (патент RU 57163, B22D 2/00, С21С 5/46, 2006).

К недостаткам данного решения можно отнести следующее. Керамическая вставка с закрепленными в ней U-образной кварцевой трубкой с горячим спаем термоэлектродов и пробоотборником находится внутри бумажного корпуса, что обусловливает сложность извлечения пробы. Отсутствует возможность установки датчика измерения окисленности стали и место для его установки.

Известно устройство для отбора пробы жидкого металла, содержащее огнеупорную ампулу, изготовленную из пористого материала с пористостью 20-70%, с отверстием, перекрытым металлической фольгой, снабженную металлическим холодильником, расположенным в ее донной части, выполненым в виде стаканчика с боковым отверстием, совпадающим с отверстием в ампуле (патент RU 2122194, G01N 1/10, 1998).

Данное решение имеет недостатки. Отсутствие возможности установки датчиков измерения температуры и окисленности стали ограничивает функциональные возможности устройства, что увеличивает время плавки. При затвердевании пробы образуется только один фронт затвердевания, направленный от дна стаканчика к внутренней поверхности огнеупорного корпуса, что обусловливает замедленную скорость затвердевания пробы. В полученной пробе для анализа можно использовать только одну плоскую поверхность, а именно прилегающую к дну стаканчика, что обусловливает ограниченность использования пробы.

Наиболее близким техническим решением по совокупности существенных признаков является известный измерительный зонд для измерения и взятия проб в металлическом расплаве, выполненный с расположенной на штанге измерительной головкой в виде корпуса из пористого огнеупорного материала (например, песчаный корпус из формовочного песка), содержащей, по меньшей мере, датчик температуры и камеру для проб, по меньшей мере, частично окруженную измерительной головкой и включающей проходящий через измерительную головку входной канал (например, трубка из кварцевого стекла). Камера для пробы включает две изложницы в виде полусфер и имеет входной канал из кварцевой трубки. Дополнительно измерительная головка может быть снабжена, по меньшей мере, одним электрохимическим датчиком для измерения окисленности. Предпочтительным образом камера для пробы расположена в пористом корпусе, чтобы обеспечивать удаление воздуха (патент RU 2548401, G01N 1/10, G01N 33/20, 2015). Принято за прототип.

Данное решение не лишено недостатков. Для монтажа камеры для пробы в огнеупорный корпус необходимо предварительно собрать саму камеру для пробы, состоящую из двух металлических изложниц и кварцевой трубки, что требует дополнительных затрат и времени. Протяженный входной канал, обусловленный длиной кварцевой трубки (около 30 мм) увеличивает время заполнения камеры для пробы, длину «ножки» пробы до 30 мм. Длительность процесса получения пробы ведет к увеличению продолжительности плавки, отсутствию возможности оперативной коррекции химического состава стали, большому расходу легирующих материалов, раскислителей, ферросплавов и энергоносителей. К тому же изготовление устройства для одноразового применения является достаточно дорогим и сложным.

Традиционно используемые устройства для получения пробы и замера таких технологических параметров, как температура и окисленность, содержат в своей конструкции камеру для пробы, состоящую из двух изложниц с кварцевой трубкой для затекания расплава. Такие конструкции имеют следующие недостатки:

- сложность извлечения пробы после погружения из-за частичного приваривания пробы к частям изложниц;

- конструкция камеры для пробы должна предусматривать каналы для выхода газов при затвердевании пробы;

- протяженный входной канал около 30 мм, определяемый длиной кварцевой трубки, увеличивает время заполнения камеры для пробы;

- высокая сложность изготовления самой камеры для пробы;

- высокая сложность конструкции с изложницами;

- дополнительная трудоемкость при производстве из-за предварительного изготовления камеры для пробы.

Таким образом, общее время, необходимое для получения и подготовки пробы с помощью известных устройств остается слишком большим, что ограничивает скорость проведения анализа. В то же время, необходимость внедрения современных технологий требует более высокой производительности в результате снижения продолжительности плавки от выпуска до выпуска, на что непосредственно влияет снижение времени на забор и анализ пробы. Поэтому существующие для этого устройства требуют дальнейшего совершенствования.

Для решения проблемы ускорения производственных процессов производства стали (сокращение продолжительности плавки, повышение производительности) при снижении затрат без ухудшения качества отбираемых проб была поставлена задача создания более экономичной, простой и удобной в эксплуатации конструкции устройства для замера технологических параметров, таких как температура, окисленность, с одновременным получением пробы стандартных размеров и формы под действием ферростатического давления с использованием общепринятой арматуры для погружения в расплав металла, обеспечивающей минимальное время на получение и извлечение пробы из устройства.

Технический результат заключается в обеспечении возможности более быстрого комплексного анализа расплава стали путем снижения времени на получение и извлечение пробы при сохранении функциональности измерения технологических параметров.

Дополнительным результатом является упрощение конструкции устройства и удешевление его изготовления при достижении более высоких эксплуатационных характеристик. За счет усовершенствования конструкции облегчается работа с устройством, в том числе в процессе отбора и извлечения пробы, а также повышается удобство использования устройства, связанное с облегчением получения и извлечения пробы.

Снижение времени на получение пробы позволяет снизить непроизводительные простои металлургических агрегатов и, как следствие, сокращение продолжительности плавки, сокращение операций по коррекции химического состава стали, сокращение расхода легирующих материалов, раскислителей, ферросплавов и энергоносителей.

Сущность предлагаемого технического решения заключается в том, что в устройстве для получения пробы расплава стали, выполненного с возможностью измерения технологических параметров расплава,

содержащем несущую трубу, цилиндрический пористый огнеупорный корпус, соединенный с несущей трубой и имеющий погружной торец, камеру для пробы с входным каналом, закрытым снаружи металлическим колпачком, и измерительный блок для измерения технологических параметров, расположенные в огнеупорном корпусе, при этом блок измерения технологических параметров содержит, по меньшей мере, термоэлемент, закрытый снаружи металлическим колпачком, особенность состоит в том, что пористый огнеупорный корпус соединен с несущей трубой своей концевой частью противоположной его погружному торцу и выполнен из материала с пористостью 20-70% со сформированными внутри у него камерой для пробы, входным цилиндрическим каналом и сквозным цилиндрическим каналом для монтажа измерительного блока, при этом полость камеры для пробы ограничена по сторонам двумя параллельно расположенными между собой металлическими дисками с округлым поперечным сечением толщиной 3,8-4,2 мм и по боковой образующей перпендикулярно расположенной к дискам внутренней поверхностью корпуса, причем входной цилиндрический канал имеет диаметр 6,5-7,5 мм и длину 6-7 мм, а упомянутый измерительный блок снабжен стальной трубкой, посредством которой установлен в сквозном цилиндрическом канале. Кроме этого, измерительный блок предпочтительно содержит термоэлемент, выполненный в виде термопары, защищенной U-образной кварцевой трубкой. Также измерительный блок может быть оборудован электрохимической ячейкой. Во входном канале желательно размещен раскислитель, который может быть использован в виде пружины или фольги из материала, выбранного из алюминия, циркония и титана. Несущая труба внутри желательно снабжена стальной трубкой для закрепления выводов от элементов измерительного блока и вилки посредством огнеупорной замазки. При этом несущая труба может быть выполнена составной, для этого она снабжена переходной картонной трубкой, посредством которой закреплена к концевой части огнеупорного корпуса. Причем, в случае необходимости несущая труба внутри может быть снабжена картонной втулкой, в которой посредством стальной трубки и огнеупорной замазки закреплены выводы от элементов измерительного блока и вилка. Преимущественно металлические диски в поперечном сечении выполнены круглой или овальной формы из горячскатанного металлического листа категории не более 5. Желательно, чтобы огнеупорный корпус был изготовлен из спеченной плакированной смеси. Целесообразно, чтобы отношение массы пробы к общей массе дисков составляло 0,9-1,3. Часть канала для монтажа измерительного блока со стороны погружного торца может быть выполнена с увеличенным диаметром.

Перечисленная совокупность существенных признаков позволяет получить указанный технический результат.

Использование металлических стальных дисков в качестве охладителей пробы позволяет сократить время получения пробы при сохранении функциональности измерения технологических параметров расплава, таких как температура, окисленность. Также позволяет повысить качество пробы за счет обеспечения быстрой направленной кристаллизации, повышения плотности структуры и улучшения поверхности пробы, а также получения постоянной, заданной высоты пробы, так как объем внутреннего пространства камеры для пробы ограничен и заполняется жидким металлом полностью, независимо от глубины погружения устройства в металл. Выполнение огнеупорного корпуса из пористого материала, преимущественно спеченной плакированной смеси, пористостью 20-70% обеспечивает удаление воздуха и образовавшихся газов, выходящих непосредственно из камеры для пробы, предотвращает прогрев охладителей в виде дисков, что повышает их охлаждающую способность и обеспечивает быструю кристаллизацию пробы, исключающую образование пор в ее верхней и нижней частях. При пористости менее 20% затрудняется выход воздуха и образовавшихся газов из камеры для пробы, что приводит к неоднородной структуре пробы (раковины, пустоты). При пористости более 70% возникает недостаточная прочность огнеупорного корпуса, что приводит к его разрушению при погружении.

Применение металлических охладителей в виде дисков позволяет получить следующие преимущества:

- упростить конструкцию камеры для пробы и уменьшить длину входного канала, при этом уменьшается время заполнения камеры;

- отказаться от применения камеры для пробы с изложницами и кварцевой трубкой как более дорогой по стоимости и более затратной при производстве;

- исключить при производстве предлагаемого устройства технологические операции предварительной ручной сборки камеры для пробы, состоящей из двух изложниц с фиксирующим зажимом и кварцевой трубки, при сокращении затрат на производство устройства;

- сформировать в огнеупорном корпусе камеру для пробы, образованную по сторонам двумя параллельно расположенными между собой металлическими дисками и по окружной боковой образующей перпендикулярно расположенной к дискам внутренней поверхностью корпуса в размерах по ГОСТ 14284-2009 на формовочной машине, при этом форма и размеры камеры для пробы регулируются набором формующих стержней машины;

- исключить дополнительную операцию по откусыванию ножки пробы при подготовке пробы для анализа;

- свести до минимума время извлечения пробы из камеры для пробы;

- снизить непроизводительные простои металлургических агрегатов (время для получения пробы является непроизводительным простоем).

Благодаря этому возможно относительно простое изготовление устройства.

Расположение камеры для пробы вне габаритов несущей трубы дает возможность легкого и минимального по времени извлечения пробы после процедуры измерения и взятия пробы.

Выполнение несущей трубы из теплостойкого материала, предпочтительно картона, позволяет обеспечить измерение с одновременным осуществлением отбора пробы за определенный промежуток времени при погружении устройства в расплав металла за счет теплостойких свойств материала несущей трубы.

Повышение удобства использования устройства связано с обеспечением возможности быстрого получения и извлечения пробы из устройства. Увеличение удобств в эксплуатации при получении проб, упрощение технологии и снижение затрат при производстве устройств позволяет ускорить анализ проб.

Исключение из конструкции изложниц и элементов, обеспечивающих закрепление камеры для проб внутри огнеупорного корпуса, позволяет минимизировать количество используемых деталей, повысить удобство извлечения готовой пробы, упростить и удешевить устройство.

Конструкция обеспечивает измерение технологических параметров с одновременным получением пробы под действием ферростатического давления с использованием общепринятой арматуры для погружения в расплав стали. При этом размеры пробы соответствуют требованиям ГОСТ 14284-2009 при определении химического состава методом физического анализа.

Сущность заявляемого технического решения поясняется также графическими материалами, где:

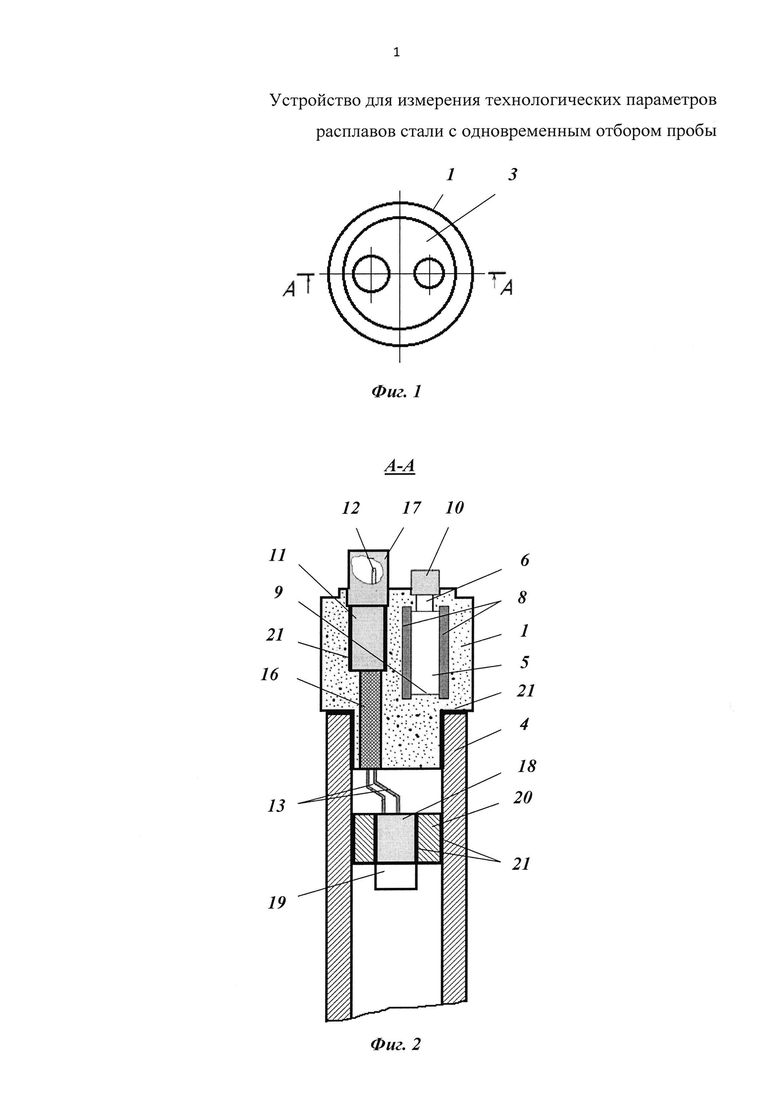

на фиг. 1 представлено устройство, вид сверху;

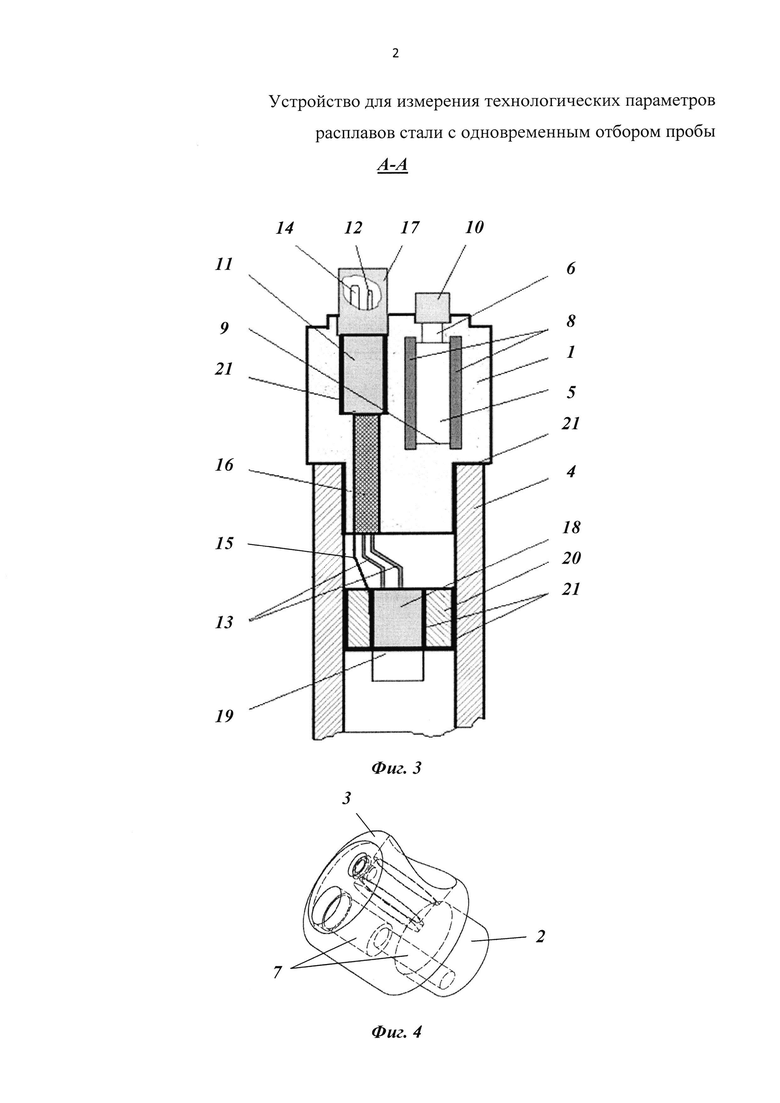

на фиг. 2 представлено возможное исполнение устройства, используемого для технологического измерения температуры расплавов стали с одновременным отбором пробы, применяемое при погружении в расплав совместно с автоматизированными манипуляторами, разрез А-А на фиг. 1;

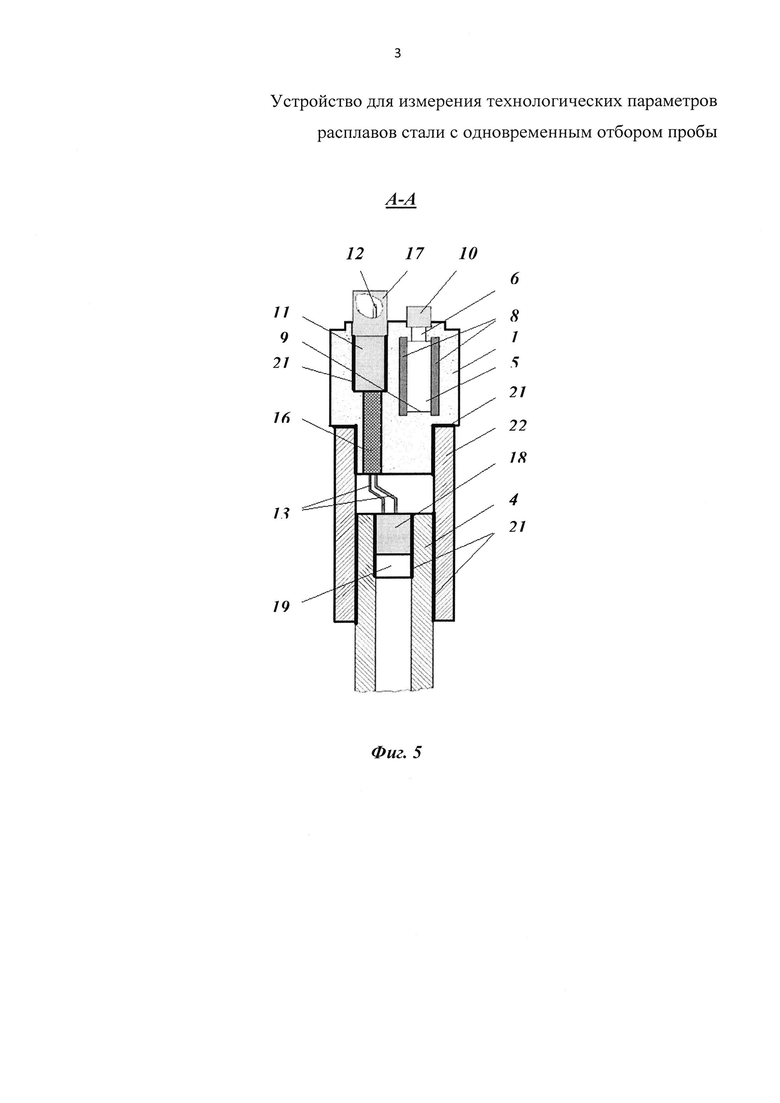

на фиг. 3 представлено возможное исполнение устройства, используемого для технологического измерения температуры и окисленности расплавов стали с одновременным отбором пробы, применяемое при погружении в расплав совместно с автоматизированными манипуляторами, разрез А-А на фиг. 1;

на фиг. 4 представлено пространственное изображение огнеупорного корпуса устройства;

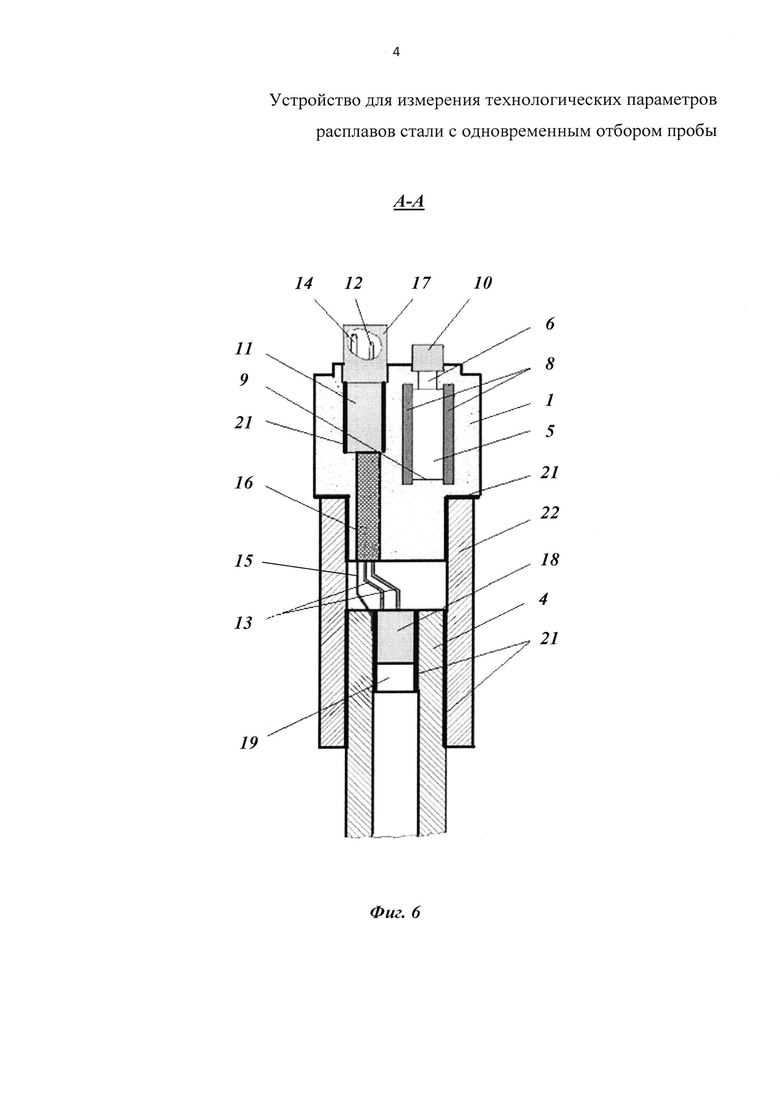

на фиг. 5 представлено возможное исполнение устройства, используемого для технологического измерения температуры расплавов стали с одновременным отбором пробы, применяемое при погружении в расплав совместно с ручными жезлами, разрез А-А на фиг. 1;

на фиг. 6 представлено возможное исполнение устройства, используемого для технологического измерения температуры и окисленности расплавов стали с одновременным отбором пробы, применяемое при погружении в расплав совместно с ручными жезлами, разрез А-А на фиг. 1.

Устройство для измерения технологических параметров расплавов стали с одновременным отбором пробы содержит цилиндрический пористый огнеупорный корпус 1, соединенный своей концевой частью 2, противоположной его погружному торцу 3, с несущей трубой 4.

Корпус 1 изготовлен из пористого огнеупорного материала пористостью 20-70%. В качестве пористого огнеупорного материала наиболее целесообразно использовать спеченную плакированную смесь. Цилиндрическая форма обеспечивает корпусу 1 жесткость и простое соединение с несущей трубой 4, а также является технологичной и экономичной при производстве. Корпус 1 сформован одновременно со сформированными у него внутри камерой 5 для пробы, входным цилиндрическим каналом 6 и сквозным цилиндрическим каналом 7 для монтажа измерительного блока.

Полость камеры 5 для пробы ограничена по сторонам двумя параллельно расположенными между собой металлическими дисками 8 с округлым поперечным сечением и по боковой образующей перпендикулярно расположенной к дискам 8 внутренней поверхностью 9 корпуса 1. Диски 8 изготовлены из металлопроката толщиной 3,8-4,2 мм, преимущественно круглыми или овальными в поперечном сечении. Качество поверхности металлических дисков 8 соответствует качеству поверхности горячекатанного металлического листа категории не более 5. Плоская поверхность затвердевшей пробы повторяет поверхность охлаждающего диска 8. Это достаточно для получения необходимого качества плоской поверхности пробы, так как перед анализом с поверхности пробы снимается верхний слой 1-2 мм для получения представительного слоя. Например, может быть использована сталь горячекатаная категории 5, марка стали Ст. 3сп. Форма и размеры дисков 8 зависят от формы и размеров пробы по ГОСТ 14284-2009. Соотношение массы пробы к общей массе двух дисков 8, соответственно Мпробы/Мдисков, составляет 0,9-1,3 (вариант оптимального теплообмена, при этом проба затвердевает с интенсивностью, обеспечивающей необходимое отведение образовавшихся газов, и однородную структуру пробы).

Входной канал 6 выполнен проходящим через корпус 1 от его погружного торца 3 до камеры 5 для пробы для затекания в нее жидкой стали. Диаметр входного канала 6 влияет на диаметр ножки получаемой пробы, на скорость наполнения пробы, на скорость кристаллизации пробы. Экспериментально установлено, что диаметр входного канала 6, составляющий 6,5-7,5 мм, обеспечивает: диаметр ножки получаемой пробы, который рекомендован ГОСТ 14284-2009, необходимую скорость наполнения пробы и необходимую скорость кристаллизации.

Экспериментально установлено, что длина входного канала 6, составляющая 6-7 мм, обеспечивает минимальное время заполнения камеры 5 для пробы, более быструю кристаллизацию, и в тоже время обеспечивает необходимую длину ножки (без откусывания ножки при подготовке пробы к анализу). При входном канале 6 длиной более 7 мм увеличивается время заполнения камеры 5 для пробы из-за увеличения сопротивления входного канала 6. При входном канале 6 длиной менее 6 мм образуются раковины и пустоты в пробе. Цилиндрическая форма обеспечивает входному каналу 6 максимальную площадь внутренней поверхности, что способствует отводу газов при затвердевании, и является наиболее технологичной при формовке корпуса 1. Входной канал 6 со стороны погружного торца 3 закрыт защитным металлическим колпачком 10. При необходимости во входной канал 6 устанавливается раскислитель отбираемого расплава стали. Раскислитель может быть выполнен, например, в виде пружины или фольги. Материал раскислителя может быть выбран из ряда: алюминий, цирконий, титан.

Сквозной канал 7 для монтажа измерительного блока выполнен проходящим от погружного торца 3 через корпус 1. Часть канала 7 со стороны погружного торца 3 имеет увеличенный диаметр. Канал 7 сформирован при формовке корпуса 1 и затем снабжен стальной трубкой 11, с одной стороны предназначенной для размещения в ней элементов измерительного блока, а с другой стороны являющейся электродом, контактирующим с расплавленным металлом для измерения электрического потенциала расплавленного металла (служащей токосъемником жидкой ванны). Измерительный блок включает стальную трубку 11 и элементы для измерения технологических параметров расплава стали, по меньшей мере, термоэлемент, представляющий собой термопару 12, защищенную U-образной кварцевой трубкой, с выводами 13. Дополнительно измерительный блок может быть оборудован элементом для измерения окисленности расплава стали, представляющим собой электрохимическую ячейку 14 с выводом 15. Выводы 13, 15 от измерительного блока, предназначенные для передачи электрического сигнала от термопары 12 и потенциала жидкой ванны, как и стальная трубка 11 являются составной частью измерительного блока. Выводы 13 (провода) и вывод 15 (стальная пластина в случае установки электрохимической ячейки) проходят по узкой части 16 канала 7. Для их закрепления узкая часть 16 канала 7 после установки измерительного блока заполняется огнеупорной замазкой. При этом измерительный блок со стороны погружного торца 3 закрыт защитным металлическим колпачком 17.

Защитные колпачки 10, 17 выполнены из стали и защищают камеру 5 для пробы с входным каналом 6 и измерительный блок от воздействия шлака при погружении устройства в жидкий металл.

Несущая труба 4 выполнена из теплостойкого материала, в общем случае из картона. Выполнение несущей трубы 4 из картона способствует созданию простой и дешевой конструкции с одновременным обеспечением одноразового использования предлагаемого устройства. Для крепления выводов 13, 15 и подключения устройства к измерительному жезлу несущая труба 4 снабжена соединительным разъемом, включающим стальную трубку 18, и вилку 19. Вилка 19 и выводы 13 закреплены в трубке 18 огнеупорной замазкой, а вывод 15 (стальная пластина), соединяющий стальную трубку 11 и стальную трубку 18 для передачи электрического потенциала жидкой ванны в измерительный прибор через соединительный разъем, посредством контактной сварки. Электрический потенциал электрохимической ячейки, определяющийся концентрацией ионов кислорода на поверхности твердого электролита при взаимодействии с жидким металлом (парциальным давлением ионов кислорода на поверхности твердого электролита при определенной температуре) передается в измерительный прибор через отрицательный вывод термоэлемента (один из выводов 13). Для измерения только температуры используется двух проводная передача электрического сигнала в измерительный прибор, тогда как для измерения температуры и окисленности - трехпроводная. Предлагаемое устройство как сменный блок несущей трубой 4 надевается на жезл, который обслуживается автоматически или вручную и с которым устройство погружается в расплав. Длина несущей картонной трубы 4 определяется размерами жезла для погружения устройства в расплав металла.

Для погружения устройства в расплав с помощью автоматизированных манипуляторов применяется конструкция, в которой соединение корпуса 1 с несущей трубой 4 показано на фиг. 2, 3. В этом случае несущая труба 4 внутри снабжена картонной втулкой 20, в которой установлен разъем для подключения к измерительному жезлу. Несущая труба 4 соединена с концевой часть 2 корпуса 1 и втулкой 20 через посадку с помощью слоя огнеупорной мастики 21. Длина втулки 20 определяется из условий достаточной жесткости конструкции.

Для погружения устройства в расплав с помощью ручных жезлов применяется конструкция, в которой соединение корпуса 1 с несущей трубой 4 показано на фиг. 5, 6. В этом случае несущая труба 4 выполнена составной, для этого она снаружи на конце, обращенном к корпусу 1, снабжена переходной картонной трубкой 22, через которую несущая труба 4 соединена с концевой частью 2 корпуса 1 посадкой с помощью огнеупорной мастики 21. При этом для подключения устройства к измерительному жезлу внутри несущей трубы 4 установлен разъем, стальная трубка 18 которого закреплена к несущей трубе 4 с помощью слоя огнеупорной мастики 21. Длина переходной картонной трубки 22 определяется из условий достаточной жесткости конструкции.

В случае использования устройства с автоматизированным манипулятором и в случае использования устройства с ручным жезлом конструкция и размеры огнеупорного корпуса не изменяются. Картонная втулка 20 и переходная картонная трубка 22 предназначены для вспомогательных целей (крепления разъема, согласования диаметров огнеупорного корпуса 1 и несущей трубы 4) и выполнены из отрезков несущих труб. Их теплостойкость определяется теплостойкостью несущих труб.

Камера 5 для пробы компактно расположена в одном огнеупорном корпусе 1 с измерительным блоком, что дает возможность использования огнеупорного корпуса 1 в качестве несущего элемента конструкции, а также возможность его соединения с несущей трубой 4 через посадку, жесткость которой обеспечена с помощью слоя огнеупорной мастики 21. При этом камера 5 для пробы размещена только в пределах габаритов корпуса 1 вне габаритов несущей трубы 4, в том числе снабженной переходной картонной трубкой 22.

Конструкция устройства предполагает использование его в двух режимах:

- в режиме получения пробы и замера температуры расплава металла (фиг. 2, 5), когда электрохимическая ячейка 14 с соответствующим электрическим выводом 15 не устанавливается;

- в режиме получения пробы и замера температуры и окисленности металла (фиг. 3, 6).

При этом общая конструкция устройства и порядок ее применения при эксплуатации не изменяется.

Предлагаемая конструкция огнеупорного корпуса 1 пригодна для многократного воспроизведения на формовочной машине. Конструкция устройства применима для воспроизведения на производственной линии и обеспечивает совершенствование технологии и снижение затрат при производстве.

Устройство работает следующим образом.

Устройство с помощью жезла опускают в расплав стали, при этом осуществляется замер технологических параметров с одновременным отбором пробы. При вертикальном погружении устройства в расплав после прохода зоны шлака вначале расплавляются защитные колпачки 10, 17, а затем происходит взаимодействие с жидким металлом термопары 12, защищенной U-образной кварцевой трубкой, электрохимической ячейки 14 (в случае ее наличия) и камеры 5 для пробы. Металлические колпачки 10, 17 защищают от воздействия шлака при прохождении через шлаковый слой, что позволяет избежать затекания шлака в камеру 5 для пробы и налипания шлака на U-образную кварцевую трубку с горячим спаем термоэлектродов термопары 12 и электрохимическую ячейку 14. При погружении в расплав стали камера 5 для пробы через входной канал 6 под действием ферростатического давления наполняется жидким металлом, который кристаллизуется. Если измерительный блок снабжен только термоэлементом - термопарой 12, защищенной U-образной кварцевой трубкой, как это показано на фиг. 2, 5, то осуществляется измерение температуры с одновременным отбором пробы расплавленной стали. Если измерительный блок наряду с термоэлементом снабжен элементом для измерения окисленности, как это показано на фиг. 3, 6 (измерительный блок с термопарой 12, защищенной U-образной кварцевой трубкой, и электрохимической ячейкой 14), то осуществляется измерение температуры и окисленности с одновременным отбором пробы расплавленной стали. Под действием ферростатического давления металл черезвходной канал 6 заполняет полость камеры 5 для пробы и затвердевает между двумя металлическими дисками 8 и внутренней поверхностью 9. При этом образуется фронт затвердевания от каждого металлического диска 8, направленный внутрь камеры 5 для пробы, что является предпочтительным для охлаждения пробы. Отход газов происходит через поры огнеупорного корпуса 1. Одновременно с отбором пробы происходит измерение необходимых технологических параметров: температуры, окисленности. По окончании замера (срабатывает сигнализация на измерительном приборе) устройство извлекается из расплава. Не снимая устройство с жезла для погружения в расплав (ручного или автоматизированного), легким ударом твердого предмета по огнеупорному корпусу 1 разбивают его. При этом проба отделяется от огнеупорного корпуса 1 и металлических охлаждающих дисков 8 без дополнительных усилий.

Предлагаемым устройством одновременно с отбором пробы можно измерить температуру и окисленность расплава, а также содержание углерода или алюминия в зависимости от измерительного прибора и его настроек (точнее программного обеспечения измерительного прибора). На основе измеренной окисленности в течение считанных секунд может быть определено фактическое содержание углерода в стали. Кроме того, может производиться предварительная калькуляция необходимого количества раскислителя.

ПРИМЕР. Изготовлено устройство с предлагаемой конструкцией огнеупорного корпуса. Огнеупорный корпус 1 с габаритными размерами: высота 80 мм, диаметр 54 мм, с пористостью 50% выполнен из плакированной смеси В20-4235С (средний размер зерна 0,2 мм), спеченной на стержневой машине формовки модели 91875. Для измерения температуры используется термопара 12 по ГОСТ 8.585-2001, защищенная U-образной кварцевой трубкой (внутренним диаметром 1,3-1,4 мм и толщиной стенки 0,8-1,0 мм), что дает возможность использовать стандартные характеристики при измерении. Для измерения окисленности используется высокотемпературная гальваническая электрохимическая ячейка 14 с твердым электролитом, что дает возможность использовать стандартные характеристики при измерении. Выводы 13 представляют собой медные провода диаметром 1,3 мм, а вывод 15 - стальную пластину шириной 3 мм и толщиной 0,3 мм. Входной канал 6 имеет диаметр 7 мм и длину - 6,5 мм, расстояние между охлаждающими дисками 8 равно 12 мм, что согласуется с рекомендациями ГОСТ 14284-2009 для пробы, а также способствует лучшему заполнению камеры 5 для пробы. Соотношение массы пробы и массы дисков, соответственно Мпробы/Мдисков, составляет 1,2 (при массе пробы 85 граммов и массе 2-х дисков 35×2=70 граммов), при этом проба затвердевает с интенсивностью, обеспечивающей необходимое отведение образовавшихся газов, и однородную структуру пробы. Несущая картонная труба 4 конструктивно выполнена в виде трубы, полученной в результате намотки и одновременной пропитки клеем листа картона определенного размера, толщиной 0,5-0,7 мм на машинах намотки. Необходимая теплостойкость (на время измерения до 10 секунд) обеспечивается за счет многослойной структуры трубы.

Описанный пример конкретного выполнения не ограничивает возможность использования в измерительном блоке различных измерительных и контрольных элементов и их сочетаний.

Результаты испытаний созданного опытного образца устройства полностью подтвердили технический результат изобретения, а преимущества предлагаемого устройства относительно прототипа наглядно показывают указанные ниже количественные характеристики.

Технологические операции при производстве прототипа (при прочих одинаковых операциях с предлагаемым решением) заключаются в следующем.

- Предварительная ручная сборка камеры для пробы с изложницами и кварцевой трубкой включает:

1. Монтаж кварцевой трубки в направляющий паз одной из изложниц с применением огнеупорной обмазки (один цикл 0,3 минуты).

2. Сборка камеры для пробы из двух изложниц и кварцевой трубки с применением огнеупорной обмазки и фиксирующей скобы (один цикл 0,3 минуты).

- Формовка огнеупорного корпуса производится на машине формовки (1 цикл 0,8 минуты). При этом формируется сам корпус, канал для блока измерения и канал для установки камеры для пробы.

- Монтаж собранной камеры для пробы с входным каналом в огнеупорный корпус с применением огнеупорной обмазки (1 цикл 2 минуты).

Технологические операции при производстве предлагаемого устройства (при прочих одинаковых операциях с решением прототипа) заключаются в следующем.

- Предварительная сборка камеры для пробы с металлическими дисками отсутствует, т.к. камера для пробы формируется при формовке огнеупорного корпуса:

1. Формовка огнеупорного корпуса производится на машине формовки с установкой вручную на формирующий стержень машины первого диска. При этом формируется сам корпус, канал для измерительного блока, левая стенка камеры, внутренняя цилиндрическая поверхность между дисками и входной канал, (1 цикл 0,5 минуты).

2. Формовка в огнеупорный корпус второго диска с установкой вручную второго диска в направляющее гнездо, образовавшееся после первого этапа формовки. При этом формируется правая стенка камеры для пробы и правая стенка корпуса, (1 цикл 0,5 минуты).

- Монтажа собранной камеры для пробы в огнеупорный корпус нет. Камера для пробы уже сформирована в огнеупорном корпусе.

Таким образом, при производстве предлагаемого устройства в сравнении с прототипом исключены: операция предварительной сборки камеры для пробы и операция монтаж собранной камеры для пробы с входным каналом в огнеупорный корпус.

Стоимость камеры для пробы в решении прототипа:

Кварцевая трубка: (40×9×7 мм) - 1,8 руб.

Изложницы: 2 шт. - 26 руб.

Зажим для фиксации изложниц: 1,64 руб.

Итого: 29,44 руб.

Стоимость камеры для пробы в решении предлагаемого устройства: Металлические диски (диаметр 38,3 мм, толщина 4 мм): 2 шт. - 10 руб. Итого: 10 руб.

Таким образом, стоимость камеры для пробы прототипа почти в три раза выше стоимости предлагаемой камеры для проб.

Время для извлечения пробы в решении прототипа: Демонтаж огнеупорного корпуса для извлечения камеры для пробы (6-10) сек.

Демонтаж камеры для пробы для извлечения пробы (10-12) сек.

Время для извлечения пробы в решении предлагаемого устройства:

Демонтаж огнеупорного корпуса для извлечения пробы (1 сек).

Таким образом, разница (по минимальному) времени извлечения пробы составляет 15 секунд.

Предлагаемое решение не только сократило время взятия проб, но и привело к получению более последовательной информации о технологических параметрах расплава металла для более эффективного управления процессом плавки. Снижена стоимость изготовления конструкции, что также является достаточно важным, если учесть, что предлагаемое устройство является одноразовым.

Изобретение относится к области черной металлургии. Устройство содержит несущую трубу, цилиндрический пористый огнеупорный корпус, соединенный с несущей трубой и имеющий погружной торец, камеру для пробы с входным каналом, закрытым снаружи металлическим колпачком, и измерительный блок, расположенные в огнеупорном корпусе. Блок измерения содержит термоэлемент, закрытый снаружи металлическим колпачком. Пористый огнеупорный корпус выполнен из материала с пористостью 20-70% со сформированными внутри у него камерой для пробы, входным цилиндрическим каналом и сквозным цилиндрическим каналом для монтажа измерительного блока. Полость камеры для пробы ограничена по сторонам двумя параллельно расположенными между собой металлическими дисками с округлым поперечным сечением толщиной 3,8-4,2 мм и по боковой образующей, перпендикулярно расположенной к дискам внутренней поверхностью корпуса. Входной цилиндрический канал имеет диаметр 6,5-7,5 мм и длину 6-7 мм. Измерительный блок снабжен стальной трубкой, для установки в сквозном цилиндрическом канале. Обеспечивается возможность более быстрого комплексного анализа расплава стали. 11 з.п. ф-лы, 6 ил., 1 пр.

1. Устройство для получения пробы расплава стали, выполненного с возможностью измерения технологических параметров расплава, содержащее несущую трубу, цилиндрический пористый огнеупорный корпус, соединенный с несущей трубой и имеющий погружной торец, камеру для пробы с входным каналом, закрытым снаружи металлическим колпачком, и измерительный блок для измерения технологических параметров, расположенные в огнеупорном корпусе, при этом блок измерения технологических параметров содержит, по меньшей мере, термоэлемент, закрытый снаружи металлическим колпачком, отличающееся тем, что пористый огнеупорный корпус соединен с несущей трубой своей концевой частью, противоположной его погружному торцу, и выполнен из материала с пористостью 20-70% со сформированными внутри у него камерой для пробы, входным цилиндрическим каналом и сквозным цилиндрическим каналом для монтажа измерительного блока, при этом полость камеры для пробы ограничена по сторонам двумя, параллельно расположенными между собой, металлическими дисками с округлым поперечным сечением толщиной 3,8-4,2 мм и по боковой образующей перпендикулярно расположенной к дискам внутренней поверхностью корпуса, причем входной цилиндрический канал имеет диаметр 6,5-7,5 мм и длину 6-7 мм, а упомянутый измерительный блок снабжен стальной трубкой, посредством которой установлен в сквозном цилиндрическом канале.

2. Устройство по п. 1, отличающееся тем, что измерительный блок содержит термоэлемент, выполненный в виде термопары, защищенной U-образной кварцевой трубкой.

3. Устройство по п. 1 или 2, отличающееся тем, что измерительный блок оборудован электрохимической ячейкой.

4. Устройство по п. 1, отличающееся тем, что во входном канале размещен раскислитель.

5. Устройство по п. 4, отличающееся тем, что использован раскислитель в виде пружины или фольги из материала, выбранного из алюминия, циркония и титана.

6. Устройство по п. 1, отличающееся тем, что несущая труба внутри снабжена стальной трубкой для закрепления выводов от элементов измерительного блока и вилки посредством огнеупорной замазки.

7. Устройство по п. 6, отличающееся тем, что несущая труба выполнена составной, при этом она снабжена переходной картонной трубкой, посредством которой закреплена к концевой части огнеупорного корпуса.

8. Устройство по п. 6, отличающееся тем, что несущая труба внутри снабжена картонной втулкой, в которой посредством стальной трубки и огнеупорной замазки закреплены выводы от элементов измерительного блока и вилка.

9. Устройство по п. 1, отличающееся тем, что металлические диски в поперечном сечении выполнены круглой или овальной формы из горячекатанного металлического листа категории не более 5.

10. Устройство по п. 1, отличающееся тем, что огнеупорный корпус изготовлен из спеченной плакированной смеси.

11. Устройство по п. 1, отличающееся тем, что отношение массы пробы к общей массе дисков составляет 0,9-1,3.

12. Устройство по п. 1, отличающееся тем, что часть канала для монтажа измерительного блока со стороны погружного торца выполнена с увеличенным диаметром.

| ИЗМЕРИТЕЛЬНЫЕ ЗОНДЫ ДЛЯ ИЗМЕРЕНИЯ И ВЗЯТИЯ ПРОБ В МЕТАЛЛИЧЕСКОМ РАСПЛАВЕ | 2011 |

|

RU2548401C2 |

| ПОГРУЖАЕМЫЙ В РАСПЛАВ МЕТАЛЛА ЗОНД | 1996 |

|

RU2155948C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАНИТРОДИФЕНИЛАМИНА И ЕГО ЗАМЕЩЕННЫХ | 0 |

|

SU172338A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБЫ ЖИДКОГО МЕТАЛЛА | 1996 |

|

RU2122194C1 |

| DE 102005060492 B3, 24.05.2007. | |||

Авторы

Даты

2018-11-16—Публикация

2017-12-22—Подача