Изобретение относится к способу получения стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси.

Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) - пластичная масса, состоящая из щебня, песка из отсевов дробления и минерального порошка, дорожного битума и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Процесс приготовления ЩМАС включает смешивание компонентов при температуре 170-180°С. В верхние слои покрытий автомобильной дороги ЩМАС укладывается при температуре не ниже 150°С.

Комплекс агрегатов для приготовления ЩМАС, в числе других агрегатов, в частности для доставки и укладки смеси, включает дозаторы стабилизирующей добавки и смеситель компонентов ЩМАС. В процессе укладки ЩМАС необходима согласованная работа смесительных установок и комплекса машин, занятых доставкой и укладкой смеси. Недопустимо расслаивание и остывание смеси, так как это ведет к ухудшению качества кладки и эксплуатационных характеристик дорожного покрытия. Обеспечение названных условий во многом зависит от свойств стабилизирующей добавки.

Стабилизирующая добавка - как компонент ЩМАС исключает стекание избыточного вяжущего из ЩМАС во время изготовления, транспортировки и укладки ЩМАС при устройстве верхних слоев покрытий автомобильных дорог, аэродромов, городских улиц и площадей, оказывает стабилизирующее влияние на ЩМАС, благодаря чему достигается устойчивость ее к расслаиванию.

Известен способ получения стабилизирующей добавки для ЩМАС, из вещества с волокнистой структурой - свободного целлюлозного волокна, включающий его нарезку и распушку [1].

Недостатком данного способа получения стабилизирующей добавки для ЩМАС состоит в том, что получаемая стабилизирующая добавка из волокнистой целлюлозы, имеющей ленточную структуру, из-за высокого внутреннего трения обладает низкой сыпучестью, в результате чего происходит зависание стабилизирующей добавки в дозировочных емкостях и комкование в смесителе при изготовлении ЩМАС, что приводит к неоднородности ЩМАС, т.е. к снижению ее качества.

Общим признаком аналога с заявляемым изобретением является использование в нем вещества с волокнистой структурой.

Наиболее близким к заявляемому изобретению является способ получения стабилизирующей добавки для ЩМАС из вещества с волокнистой структурой - волокнистой целлюлозы, включающий ее гранулирование [2].

В данном способе получения стабилизирующей добавки для ЩМАС в отличие от аналога, получаемая стабилизирующая добавка, состоящая из гранул вещества с волокнистой структурой, в частности волокнистой целлюлозы, обладает достаточной сыпучестью. Благодаря этому стабилизирующая добавка не зависает в дозировочных емкостях и не комкуется в смесителе при изготовлении ЩМАС, что обеспечивает надежную систему дозирования стабилизирующей добавки. После смешивания, в течение 5-7 с, гранулы разрушаются, что соответствует требованиям технологии, т.к. при этом стабилизирующая добавка равномерно распределяется в ЩМАС.

Однако стабилизирующая добавка, получаемая данным способом, не может быть использована при температуре смешивания, укладки и уплотнения ЩМАС выше 140°С. Это обусловлено тем, что нагрев до 100-140°С волокон целлюлозы, из которых состоят гранулы, сопровождается их термической деструкцией, т.е. качество стабилизирующей добавки не в полной мере отвечает требованиям технологии производства ЩМАС.

Общими признаками прототипа с заявляемым изобретением является использование вещества с волокнистой структурой и операция его гранулирования.

Задачей, решаемой данным изобретением, и достигаемым техническим результатом является обеспечение оптимальных температуры и времени укладки и, как следствие, повышение эффективности укладки и уплотнения ЩМАС за счет повышения качества стабилизирующей добавки.

Названный технический результат достигается тем, что в заявляемом способе в отличие от известного, в котором используется вещество с волокнистой структурой, включающем операцию его гранулирования, в качестве вещества с волокнистой структурой используют волокнистый гидросиликат магния, перед гранулированием его смешивают с водой, а после гранулирования гранулы структурируют на колеблющейся наклонной плоскости при амплитуде колебаний 24-26 мм и частоте колебаний 230-250 мин-1 с последующей сушкой.

При этом волокнистый гидросиликат магния смешивают с водой до его влажности 60-80%.

При этом гранулы сушат до содержания влаги в них не более 2%.

Совокупность названных существенных признаков позволяет решить поставленную задачу - обеспечение оптимальных температуры и времени укладки ЩМАС, и, как следствие, повышение эффективности укладки и уплотнения ЩМАС за счет достижения технического результата - повышения качества стабилизирующей добавки.

В заявляемом способе получения стабилизирующей добавки для ЩМАС благодаря тому, что в качестве вещества с волокнистой структурой используют волокнистый гидросиликат магния (химическая формула - 3MgO·2SiO2·2Н2О) повышается термостойкость стабилизирующей добавки, так как температура термической деструкции волокнистого гидросиликата магния более 600°С. Это позволяет повысить температуру смешивания ЩМАС выше 170°С и обеспечивает оптимальное время укладки и уплотнения ЩМАС.

Перед гранулированием волокнистый гидросиликат магния смешивают с водой. Вода является интенсивным пластификатором для волокнистого гидросиликата магния. При смешивании с волокнистым гидросиликатом магния вода проникает внутрь его развитой поверхности волокон, в результате чего получаемая смесь становится пластичной.

После операции гранулирования гранулы волокнистого гидросиликата магния структурируют на колеблющейся наклонной плоскости при следующих режимах: амплитуда колебаний - 24-26 мм и частота колебаний - 230-250 мин-1. Осуществление структуризации на колеблющейся наклонной плоскости при амплитуде колебаний менее 24 мм и частоте колебаний менее 230 мин-1 гранулы волокнистого гидросиликата магния не будут обладать достаточной структурной прочностью и будут рассыпаться при транспортировке. Осуществление структуризации на колеблющейся наклонной плоскости при амплитуде колебаний более 26 мм и частоте колебаний более 250 мин-1 структурная прочность гранул такова, что при размешивании в смеси они не будут разрушаться в течение 5-7 с, что исключает равномерное распределение стабилизирующей добавки в ЩМАС, требуемой технологией приготовления качественной ЩМАС.

Для эффективного формирования гранул волокнистый гидросиликат магния смешивают с водой до влажности 60-80%. При влажности менее 60% волокнистый гидросиликат магния будет недостаточно увлажнен, и полученная смесь не будет обладать требуемой пластичностью для формирования гранул. При влажности более 80% сформированные гранулы волокнистого гидросиликата магния будут содержать большое количество влаги и не сохранят форму после гранулирования.

Гранулы волокнистого гидросиликата магния сушат до содержания влаги в гранулах не более 2%. При содержании влаги в гранулах более 2% стабилизирующая добавка из гранул волокнистого гидросиликата магния не будет обладать достаточной сыпучестью, необходимой для надежной системы дозирования и равномерного распределения ее в ЩМАС. Кроме того, при содержании влаги в гранулах более 2% адсорбционная способность стабилизирующей добавки будет недостаточна для впитывания вяжущего из ЩМАС (таблица).

Зависимость сыпучести и адсорбционной способности стабилизирующей добавки от содержания влаги в гранулах после сушки.

Как видно из таблицы, при содержании влаги 2% стабилизирующая добавка из гранул волокнистого гидросиликата магния обладает наилучшей сыпучестью, благодаря чему исключается зависание при дозировании, а также обладает наилучшей адсорбционной способностью, необходимой для впитывания вяжущего из ЩМАС.

Способ включает следующие операции:

- смешивание волокнистого гидросиликата магния с водой. Смешивание осуществляют до влажности 60-80%;

- гранулирование волокнистого гидросиликата магния;

- структуризация гранул волокнистого гидросиликата магния на колеблющейся наклонной плоскости с амплитудой колебаний 24-26 мм при частоте колебаний 230-250 мин-1;

- сушка гранул волокнистого гидросиликата магния до влажности 2%.

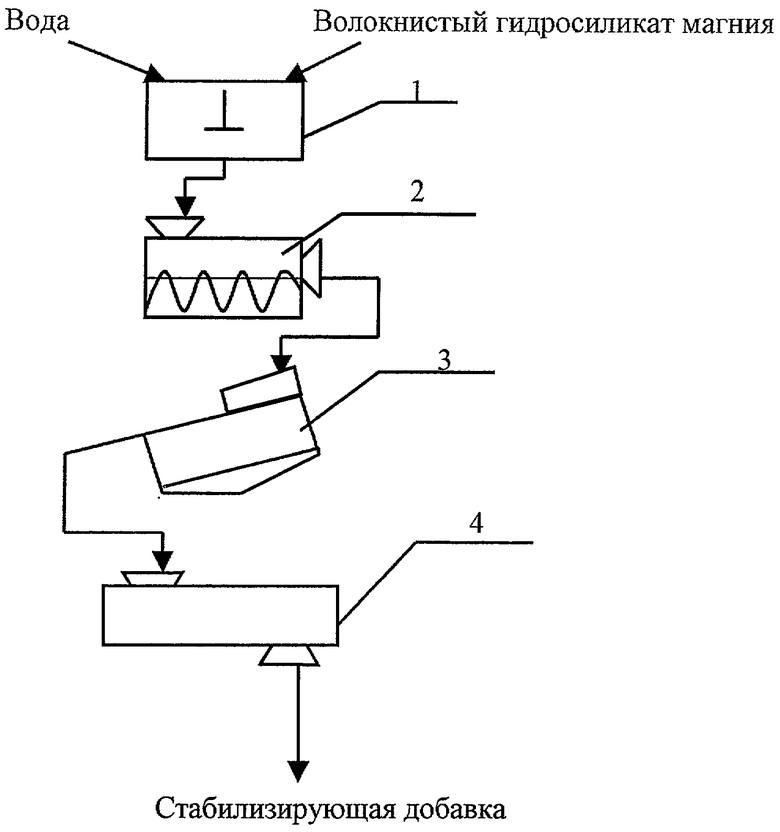

Существо способа поясняется чертежом, где изображена предлагаемая схема получения стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси.

Способ осуществляется с помощью следующего оборудования: смеситель (1) для смешивания волокнистого гидросиликата магния с водой; экструдер (2) для формирования гранул; колеблющаяся наклонная плоскость (3) для структуризации гранул; сушильная печь (4).

Пример осуществления способа при средних значениях режимных параметров.

Волокнистый гидросиликат магния и воду подают в смеситель (1). Смешивание ведут до достижения волокнистым гидросиликатом магния влажности 70%. Из смесителя пластичную массу - смесь волокнистого гидросиликата магния с водой подают в экструдер (2), где происходит ее гранулирование. Сформированные гранулы для структуризации подают на колеблющуюся наклонную плоскость (3 колеблющуюся с амплитудой колебаний 25 мм при частоте колебаний 230 мин-1). После структуризации гранулы волокнистого гидросиликата магния подают в сушильную печь (4) для сушки до влажности 2%. После сушки гранулы волокнистого гидросиликата магния с содержанием влаги не более 2% являются готовой стабилизирующей добавкой для ЩМАС. В случае необходимости транспортировки стабилизирующей добавки до места приготовления ЩМАС гранулы можно охладить до температуры окружающей среды.

Таким образом, за счет повышения качества получаемой данным способом стабилизирующей добавки для ЩМАС обеспечивается оптимальные температура и время укладки ЩМАС, и, как следствие, повышается эффективность укладки и уплотнения щебеночно-мастичной асфальтобетонной смеси, улучшаются эксплуатационные характеристики автомобильных дорог с верхним покрытием из щебеночно-мастичной асфальтобетонной смеси.

Источники информации

1. «ЩМА, три года в России. Итоги».

Сайт компании «Укрпромбуд.», стр.1, 1ый абзац снизу, http://www.ukrprombud.ukrbiz.net/archtext.ukrbiz?arch=7189 (аналог).

2. Смирнов В.Е. «Щебеночно-мастичный асфальтобетон, три года в России. Итоги», ж-л «Автомобильные дороги», Москва, ЗАО «Издательство «Дороги», 2003, №1, с.13 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРУЮЩЕЙ ДОБАВКИ ДЛЯ ЩЕБЁНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА (ВАРИАНТЫ) | 2015 |

|

RU2601327C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2014 |

|

RU2542010C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРУЮЩЕЙ ДОБАВКИ ДЛЯ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНЫХ АСФАЛЬТО-БЕТОННЫХ СМЕСЕЙ | 2020 |

|

RU2726688C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2007 |

|

RU2348662C2 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2017 |

|

RU2700858C2 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2016 |

|

RU2631819C1 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

Изобретение относится к способу получения стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси. Технический результат: обеспечение оптимальных температуры и времени укладки и повышение эффективности укладки и уплотнения щебеночно-мастичной асфальтобетонной смеси за счет повышения качества стабилизирующей добавки. Способ получения стабилизирующей добавки для щебеночно-мастичной асфальтобетонной смеси, использующий вещество с волокнистой структурой, включающий его гранулирование, причем в качестве вещества с волокнистой структурой используют волокнистый гидросиликат магния, перед гранулированием его смешивают с водой, а после гранулирования гранулы структурируют на колеблющейся наклонной плоскости при амплитуде колебаний 24-26 мм и частоте колебаний 230-250 мин-1 с последующей сушкой. 1 н. и 2 з.п.ф-лы, 1 табл., 1 ил.

| СМИРНОВ В.Е., Щебеночно-мастичный асфальтобетон три года в России, итоги", ж-л Автомобильные дороги, Москва, ЗАО «Издательство «Дороги», 2003, №1, стр.13.GB 1509943 А, 10.05.1978.GB 1415572 А, 26.11.1975.SU 833734 А, 10.06.1981. |

Авторы

Даты

2006-04-20—Публикация

2004-03-22—Подача