Область техники

Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог. Одновременно с этим решается проблема утилизации крупнотоннажных промышленных (фосфогипса) и бытовых отходов (пластиковая посуда из полиэтилентерефталата).

Уровень техники

Основные положения теории строения композиционных материалов были сформулированы в начале прошлого века разработчиком нового научного направления физико-химической механики, академиком П.А. Ребиндером. Он утверждал: «Самый простой путь повышения прочности любого твердого тела почти до идеального потолка состоит в измельчении его до частиц, по порядку величины соответствующих расстояниям между опасными слабыми местами. Если такие частицы плотно упаковать или склеить тончайшими, а потому тоже высокопрочными после затвердевания прослойками, полученный материал будет плотным, непроницаемым для жидкостей и газов, макрооднородным, высокопрочным и долговечным» (Ребиндер П.А.. Избранные труды. Поверхностные явления в дисперсных системах. Ч. Физико-химическая механика. - М.: Наука, 1979. - 469 с.).

Таким образом, для получения качественной асфальтобетонной смеси необходимо, чтобы каждая частица минеральной части была смочена битумом, а толщины жидкостных прослоек между частицами были бы минимальны. В конечном счете, это условие сводится к равномерному распределению малых объемов битума в массе минерального порошка, так как на его смачивание потребляется наибольшее количество связующего. По данным, приведенным в работе (Гезенцвей Л.Б. Асфальтовый бетон из активированных минеральных материалов. - М.: Изд-во по строительству, 1971. - 255 с.), в бинарной системе «минеральный порошок - битум» при содержании битума не более 13% по массе при равномерном распределении битума по поверхности частиц минерального порошка прочность материала возрастает в несколько раз в сравнении с традиционными асфальтобетонными смесями, а коэффициент водостойкости принимает значение близкое к единице и даже превышающее ее.

Способ, обеспечивающий полное смачивание поверхности всех частиц минеральной части, реализован в литой асфальтобетонной смеси (национальный стандарт РФ ГОСТ Р 54401-201). Эта смесь характеризуется повышенным содержанием минерального порошка (до 60%) и битума (до 15%), обладает минимальным водонасыщением, что определяет ее устойчивость при работе в области низких температур. Укладка материала в дорожное полотно не требует уплотнения и осуществляется при высокой температуре (порядка  ), когда асфальтобетонная смесь с высокой текучестью под собственным весом заполняет пространство обрабатываемого дефекта дорожного полотна.

), когда асфальтобетонная смесь с высокой текучестью под собственным весом заполняет пространство обрабатываемого дефекта дорожного полотна.

Основным недостатком литой асфальтобетонной смеси являются ее высокая стоимость в несколько раз превышающая стоимость типовых смесей. После укладки смеси необходима выдержка для полного застывания материала, во время которой движение на отремонтированном участке перекрывается. Кроме того, литая смесь, как правило, расслаивается с оседанием каменных фракций на дно и выделением битума с частицами минерального порошка на поверхность обработанного участка. При указанном выше содержании битума и минерального порошка толщины прослоек связующего между частицами избыточны и не обеспечивают необходимой прочности покрытия.

Частицы минерального порошка плавают в связующем, а связь между ними реализуется посредством объемного битума, прочностные показатели которого весьма невелики. При низких температурах эффект расслаивания смеси слабо сказывается на перемещении транспорта, но в летнее время материал на поверхности восстановленного участка размягчается и уносится на колесах автомобилей, создавая дефекты дорожного полотна.

Другим способом получения асфальтобетонной смеси, обеспечивающим полное смачивание поверхности всех частиц минеральной части является способ получения щебеночно-мастичного асфальтобетона (ЩМА). ЩМА представляет горячую асфальтобетонную смесь, состоящую из щебеночного каркаса, в котором все пустоты между крупными частицами заполнены смесью битума с дробленым песком и минеральным порошком. Получение ЩМА нормируется требованиями ГОСТ 31015-2002 "Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные". Производство асфальтобетонной смеси осуществляется по типовой технологии на стандартном оборудовании асфальтобетонного завода (АБЗ). Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) - рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Основное отличие ЩМА от обычных асфальтобетонов заключается в его жесткой каркасной структуре в слое покрытия. Такая структура обеспечивает передачу нагрузки с поверхности в нижележащие слои через непосредственно контактирующие друг с другом отдельные крупные частицы каменного материала. Тем самым достигается существенное снижение деформаций слоя покрытия, как в продольном, так и в поперечном направлениях. В ЩМА основную структуру составляет крупный щебень (до 80%), а мелкий служит только для образования мастики, заполняющей межкаменное пространство в щебеночном каркасе.

Другой характерной особенностью ЩМА является повышенное (до 8,5%) содержание битума в смеси, что обусловливает необходимость использования стабилизирующей добавки, предотвращающей стекание связующего с поверхности частиц минеральной части. В качестве стабилизирующей добавки используют пропитанные битумом и спрессованные гранулы из волокон целлюлозы. При перемешивании смеси гранулы разрушаются, а волокна равномерно распределяются в объеме битума, создавая своеобразную сетку, предотвращающую вытекание битума из оболочек вокруг крупных минеральных частиц.

Применение щебеночно-мастичного асфальтобетона на высоконагруженных дорогах обеспечивает ряд эксплуатационных и функциональных преимуществ по сравнению с большинством существующих покрытий из асфальтобетона. Существенно более высокая устойчивость к разрушениям под воздействием транспортного потока и климатических условий. Высокая сдвигоустойчивость существенно снижает возможность возникновения сдвиговых дефектов при высоких нагрузках (неровности и колееобразование) и повышает долговечность покрытия в 2-3 раза. Более высокие эксплуатационные характеристики покрытия (высокий и стабильный коэффициент сцепления, повышение обзорности и снижение эффекта аквапланирования и т.п.). Снижение уровня шума от движения транспорта.

Однако достижение указанных преимуществ возможно только при правильном подборе состава смеси, строгом обеспечении технологических требований при ее изготовлении и укладке. Особенности структуры щебеночно-мастичного асфальтобетона требуют обязательности выполнения определенных требований к исходным материалам и их соотношению в смеси: каменного материала - его физико-механических свойств, формы, размера, способа получения, шероховатости поверхности; требований текстуры поверхности покрытия; обеспечения гранулометрической пропорции каменного материала в смеси; объема битума в смеси; применение наиболее эффективного стабилизатора и т.п.

Следует отметить, что необходимо выполнение всех перечисленных требований одновременно. Невыполнение хотя бы одного из них, как правило, приводит к браку. К сожалению, техническое оснащение большинства наших асфальтобетонных заводов не позволяет получить качественную асфальтобетонную смесь. Кроме того, процесс производства щебеночно-мастичных смесей и их укладка в дорожное полотно связаны с высокими температурами, что практически исключает возможность перевозки материала на удаленные от места производства расстояния.

Известен способ получения асфальтобетонной смеси по патенту РФ №2182136 (МПК С04В 26/26, опубл. БИ №13, 10.05.2012), выбранный в качестве прототипа. Основная идея способа состоит в том, что производство асфальтовяжущего вещества составляет самостоятельный этап технологического процесса получения асфальтобетонной смеси. Смесь битума с минеральным порошком гранулируют методом окатывания с дальнейшим введением полученных гранул в асфальтосмеситель. В процессе перемешивания гранулы разрушаются, а асфальтовяжущее равномерно распределяется в массе материала, обеспечивая его однородность. Гранулы асфальтовяжущего обладает повышенными прочностными показателями и коэффициентом водостойкости, что позволяет снизить водонасыщение асфальтобетона и повысить долговечность дорожного покрытия. Такие свойства материала обусловлены созданием упорядоченной структуры системы при гранулировании окатыванием.

Гранулированное асфальтовяжущее вещество в этом случае является носителем битума и минерального порошка необходимого для получения асфальтобетонной смеси. В типовых технологиях производства эти компоненты асфальтобетонных смесей вводятся в асфальтосмеситель по отдельности и связаны с целым рядом проблем, связанных с использованием минерального порошка в сыпучем состоянии. Такой материал склонен к слеживанию, что приводит к его зависанию в емкостях для хранения. Гранулированный продукт таких свойств не проявляет, что обеспечивает его более высокую технологичность в сравнении с минеральным порошком.

Отличительная особенность рассматриваемого способа состоит в том, что матрицей композита в этом случае является асфальтовяжущее вещество, в отличие от битума в типовых структурах асфальтобетона. Асфальтовяжущее распределяется между частицами крупных фракций смеси, заполняя пространство между ними и обеспечивая их прочную связь между собой. Гранулы асфальтовяжущего играют роль гранулированных волокон в структуре ЩМА, предотвращающих стекание битума с поверхности частиц минеральной части смеси.

Основным недостатком рассмотренного способа является достаточно высокая себестоимость гранулированного продукта. Битум и минеральный порошок являются наиболее дорогостоящими компонентами асфальтобетонной смеси, в связи с чем, использование гранулированного асфальтовяжущего в качестве готовой асфальтобетонной смеси, несмотря на высокие эксплуатационные показатели, оказывается нерентабельным. В описании патента прототипа рассматривается применение гранулированного асфальтовяжущего для создания оболочек связующего на поверхности более крупных частиц минеральной части смеси по аналогии с ЩМА. Содержание асфальтовяжущего в такой смеси составляет, как правило, не более 30% от массы смеси, что позволяет обеспечить рентабельность продукта. Отметим, что такое использование гранулированного асфальтовяжущего не отражено в формуле изобретения, но содержится в материалах заявки.

Другим возможным способом снижения себестоимости материала является поиск более дешевых компонентов асфальтобетонной смеси, пригодных для использования в технологии производства асфальтовяжущего вещества. При этом желательно, чтобы замена не отразилась на свойствах конечного продукта, а используемый материал был бы дешев, т.е. являлся бы отходом производства.

Таким материалом является фосфогипс - многотоннажный отход производства экстракционной фосфорной кислоты, получаемой при разложении фосфатного сырья или апатитового концентрата смесью серной и фосфорной кислот дигидратным способом. На предприятиях по производству минеральных удобрений на 1 т полезного продукта приходится от 4 до 7 т фосфогипса (http://makulaturi.net.ua/utilizaciya-promyshlennyh-othodov/406-utilizaciya-fosfogipsovyh-othodov.html) в зависимости от вида перерабатываемого сырья. Фосфогипс представляет собой тонкодисперсный порошок белого или серого цвета, в связи с чем не возникает проблемы с его предварительным измельчением при его использовании в качестве минерального порошка в асфальтобетоне. Проблема использования фосфогипса в качестве вторичного сырья для производства ликвидных продуктов актуальна еще с 60-х гг. XX века.

Результаты многочисленных исследований и практики убедительно доказали техническую возможность и целесообразность использования фосфогипса в народном хозяйстве вместо традиционных видов природного сырья. Однако предлагаемые варианты утилизации фосфогипса не позволяют кардинально решить эту проблему. Использование фосфогипса в качестве минерального порошка в производстве гранулированного асфальтовяжущего способствует решению как проблемы дорожного строительства в Российской Федерации, так и глобальной экологической проблемы.

Задачей, на решение которой направлено изобретение, является получение гранулированного асфальтовяжущего вещества на основе фосфогипса для производства высокопрочного и долговечного асфальтобетона, не уступающего по свойствам материалу, произведенному по способу прототипу, но обладающему более низкой себестоимостью. Одновременно с этим решается проблема утилизации крупнотоннажных промышленных отходов фосфогипса.

Поставленная задача достигается тем, что предлагается способ получения гранулированного асфальтовяжущего, включающий гранулирование минерального порошка со связующим методом окатывания, последующее введение гранулированного асфальтовяжущего в разогретую крупнодисперсную минеральную часть смеси и перемешивание. В качестве минерального порошка используют предварительно высушенный фосфогипс, в качестве связующего дорожный битум с добавкой полиэтилентерефталата в количестве 15-20% от массы связующего, вводимой в битум при температуре плавления пластика, гранулирование проводят при температуре 130-150°C, а содержание связующего в асфальтовяжущем составляет 16-20% от его массы.

Предварительные исследования возможности получения гранулированного асфальтовяжущего по способу прототипу с использованием фосфогипса вместо минерального порошка МП-1 показали, что фосфогипс обладают удовлетворительными адгезионными свойствами необходимыми для создания структуры с требуемой прочностью. Однако гранулированный продукт, полученный таким образом, не выдерживал контакта с влагой и рассыпался после нескольких дней выдержки в воде. В связи с этим возникла необходимость повышения водостойкости получаемого материала, которая, как правило, реализуется использованием различных добавок (присадок) для битума.

Большинство присадок, используемых для этих целей, являются дорогостоящими химическими продуктами, применение которых даже в небольших количествах может существенно отразиться на стоимости конечного материала. В практике дорожного строительства в последние годы для модификации битума применяется широкий круг полимерных добавок (см., например: https://studfiles.net/preview/957466/page:14/). В ходе исследований влияния различных полимеров на водостойкость гранулированного асфальтовяжущего установлено, что наиболее рациональным является использование в качестве присадки для битума полиэтилентерефталата (ПЭТ) - материала для изготовления бытовой тары (см. патент №2573012 2016 г.). Из него производятся пластиковые бутылки, составляющие значительную долю твердых бытовых отходов. Время естественного разложения такого пластика составляет срок около ста лет, в связи с чем, накоплено огромное количество этих отходов, составляющее серьезную экологическую проблему.

Установлено, что пластиковая тара гомогенизируется в битуме при температуре плавления пластика (около 250°C), причем около 18% введенного полиэтилентерефталата растворяется в битуме, а остальная часть диспергируется в нем, образуя эмульсию. Показано, что гранулированное асфальтовяжущее, полученное на фосфогипсе в качестве минерального порошка и битуме, модифицированном полиэтилентерефталатом, позволяет получить продукт с повышенными показателями водостойкости. Прочностные показатели материала также как в способе прототипе обеспечиваются способом гранулирования окатыванием.

Таким образом, реализация предлагаемого способа производства асфальтовяжущего вещества позволит получить асфальтобетонную смесь с высокими эксплуатационными показателями, а также способствует решению глобальной экологической проблемы, связанной с утилизацией промышленных и бытовых отходов.

Результаты проведенных исследований отражены в примерах реализации способа.

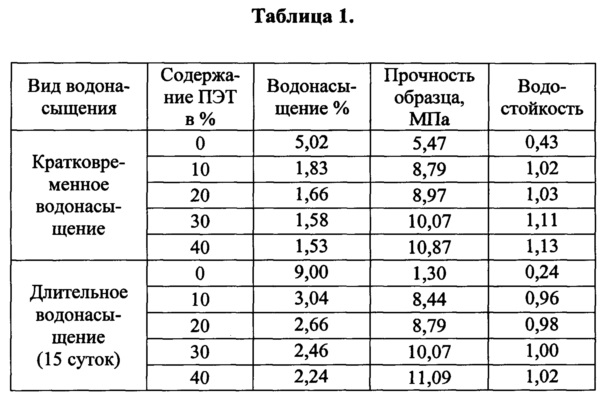

Пример 1.

Влияние содержания пластика (ПЭТ) на водонасыщение, прочность на сжатие при Т=20°C и водостойкость образцов асфальтовяжущего

Испытания проводились с гранулированным асфальтовяжущим следующего состава:

- массовое содержание фосфогипса в смеси - 84%;

- содержание модифицированного битума - 16%;

- температура гранулирования - 150°C;

- прочность образца определялась при температуре 20°C.

Пример показывает, что повышение содержание пластика в асфальтобетонной смеси не оказывает существенного влияния на показатели прочности образцов, но приводит к повышению коэффициента водостойкости материала. Под коэффициентом водостойкости понимают отношение прочности образца из водонасыщенного материала к прочности сухого образца. Формование образцов асфальтобетона и проведение их испытаний проводилось по ГОСТ 12801-98. Отметим, что прочность образцов асфальтобетона при температуре 20°C для плотных асфальтобетонных смесей по ГОСТ 9128-2013 составляет 2,5 МПа. Из таблицы 1 видно, что этот показатель для испытуемого материала более чем в три раза превышает требования ГОСТ, т.е. имеется значительный запас по прочности материала.

В этих условиях выбор технологических параметров процесса в большей мере определяется значением коэффициента водостойкости материала. При отсутствии ПЭТ в битуме этот показатель имеет неприемлемо низкое значение даже при кратковременном водонасыщении, а при длительном - образец буквально расползается. Введение 10% полиэтилентерефталата приводит к упрочнению материала под действием влаги (коэффициент водостойкости больше единицы) при кратковременном водонасыщении. Однако для длительного водонасыщения это свойство материала сохраняется только при содержании ПЭТ≥30%.

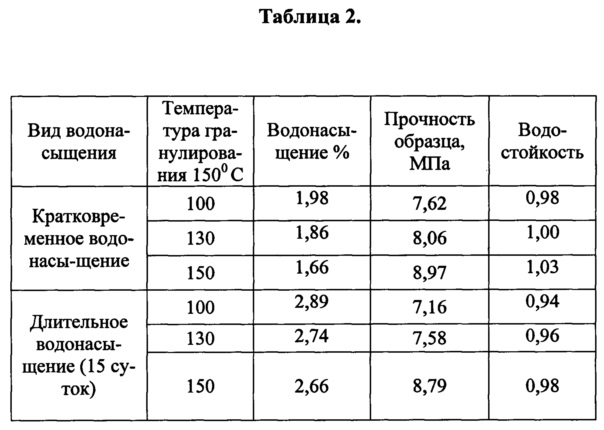

Пример 2.

Влияние температуры гранулирования на водонасыщение, прочность на сжатие при Т=20°C и водостойкость образцов

Исследовалось гранулированное асфальтовяжущее с параметрами:

- массовое содержание фосфогипса в смеси - 84%;

- содержание модифицированного битума - 16%;

- содержание пластика (ПЭТ) в битуме - 20%.

Температура проведения процесса гранулирования играет существенную роль в получении продукта. Как указывалось в материалах заявки, температура плавления полиэтилентерефталата составляет 250°C, т.е. только при достижении этой температуры возможно получение однородной системы пластика в битуме. Однако, как следует из данных таблицы 2, получение работоспособного продукта оказывается возможным даже при температуре 100°C. Причиной такого неожиданного результата может межмолекулярное взаимодействие составляющих систему компонентов.

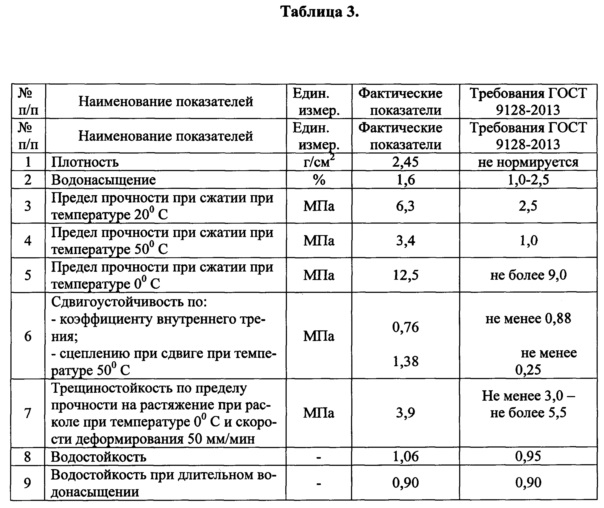

Пример 3.

Проводились испытания гранулированной асфальтобетонной смеси, полученной накатыванием оболочки асфальтовяжущего на частицы щебня. Состав смеси:

- гранитный щебень фракции 5-10 мм - 66,0% от массы смеси;

- фосфогипс - 28,3% от массы смеси;

- модифицированный битум - 5,7% от массы смеси;

- состав модифицированного битума:

- битум БНД 60/90 - 82%;

- полиэтилентерефталат - 18%.

В таблице 3 приведены данные независимых испытаний материала в ГКУ ЯО «Ярдорслужба». В таблице приводится сопоставление результатов испытаний с требованиями ГОСТ 9128-2013 для плотных асфальтобетонных смесей.

Как видно из данных таблицы 3, материал на основе фосфогипса в асфальтобетонной смеси существенно превышает требования ГОСТ по большинству показателей. Исключением являются: сдвигоустойчивость по коэффициенту внутреннего трения; предел прочности при сжатии при температуре 0°C. Снижение предела прочности при сжатии при температуре 0°C возможно введением в битум пластификатора, в качестве которого могут быть использованы отработки моторного масла. Повышение коэффициента внутреннего трения возможно уменьшением содержания асфальтовяжущего в смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2007 |

|

RU2348662C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРУЮЩЕЙ ДОБАВКИ ДЛЯ ПОЛУЧЕНИЯ ЩЕБЕНОЧНО-МАСТИЧНЫХ АСФАЛЬТО-БЕТОННЫХ СМЕСЕЙ | 2020 |

|

RU2726688C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2016 |

|

RU2620825C1 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2415165C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог. В способе получения гранулированного асфальтовяжущего, включающем гранулирование минерального порошка со связующим методом окатывания, в качестве минерального порошка используют предварительно высушенный фосфогипс, в качестве связующего дорожный битум с добавкой 15-20% от массы связующего полиэтилентерефталата, вводимой в битум при температуре плавления пластика, гранулирование проводят при температуре не менее 130°С, но не более 150°С, а содержание связующего в асфальтовяжущем составляет 16-20% от массы смеси, массы связующего, вводимой в битум при температуре плавления пластика, гранулирование проводят при температуре 130-150°C, а содержание связующего в асфальтовяжущем составляет 16-20% от его массы. Технический результат - снижение себестоимости гранулированного асфальтовяжущего в сравнении с материалом на традиционном минеральном порошке, а также решение проблемы утилизации промышленных и бытовых отходов. 3 пр., 3 табл.

Способ получения гранулированного асфальтовяжущего, включающий гранулирование минерального порошка со связующим методом окатывания, отличающийся тем, что в качестве минерального порошка используют предварительно высушенный фосфогипс, в качестве связующего дорожный битум с добавкой полиэтилентерефталата 15-20% от массы связующего, вводимой в битум при температуре плавления пластика, гранулирование проводят при температуре не менее 130°С, но не более 150°С, а содержание связующего в асфальтовяжущем составляет 16-20% от массы смеси.

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2182136C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2262492C1 |

| Способ приготовления асфальтосеробетонной смеси | 1984 |

|

SU1270140A1 |

| Способ приготовления смеси для дорожного покрытия | 1987 |

|

SU1553549A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| Прокладка для автомобильных шин | 1924 |

|

SU8253A1 |

| Верньерная ручка | 1929 |

|

SU20159A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ МАСТИКИ | 1992 |

|

RU2016019C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2019-09-24—Публикация

2018-07-04—Подача