Область техники, к которой относится изобретение

Настоящее изобретение относится к формованному полимерному изделию, имеющему структуру с пружинящими свойствами, и способу его изготовления, и, в частности, к формованному полимерному изделию со структурой, имеющему структуру с пружинящими свойствами, обладающему отличными ударопрочными свойствами, способностью выдерживать нагрузку и также пригодному для использования в качестве фильтрующего материала, и способу его изготовления.

Уровень техники

В настоящее время пенополиуретан является широко распространенным материалом для подушек сидений и кроватей.

В публикации японской выложенной патентной заявки №2000-51011 (Кокаи) была предложена подушка, изготовленная частичным соединением друг с другом синтетических волокон и натуральных волокон с значениями от 1 до 20 денье с помощью синтетического резинового клея.

Кроме того, в Японском патенте №2995325 была раскрыта подушка для сиденья автомобиля, в которой рабочая поверхность выполнена из пеноматериала с высокой упругостью, имеющего однослойную структуру, а обладающий высокой упругостью пеноматериал представляет собой пенополиуретан, содержащий 10 мас.% или менее толуилендиизоцианата (ТДЦ), а остальная часть изоцианата представляет собой дифенилметандиизоцианат.

Обычно пенополиуретан глубоко продавливается и пользователь, сидящий на нем длительное время, устает. Кроме того, переработка пенополиуретанов затруднена, поскольку это термоотверждающиеся полимеры. Поэтому переработка пенополиуретанов может быть выполнена только их измельчением в крошку (стружку) в измельчителе с последующим склеиванием с образованием материала, называемого пенокрошка (ribbon dead foam), либо они могут просто сжигаться для получения тепловой энергии. К способам уничтожения пенополиуретанов относится захоронение на свалке и сжигание. Однако при использовании пенополиуретана не удается получить стабильного грунта из-за его низкой плотности и мягкости, и подходящих свалок для его захоронения немного. Кроме того, сжигание пенополиуретанов наносит повреждения мусоросжигательным установкам и сопровождается образованием токсичных газов, для утилизации которых требуются большие расходы. Однако не существовало другого материала, имеющего столь же высокие характеристики, как пенополиуретан при использовании в качестве амортизирующего материала для сидений, кроватей и т.д., обладающего к тому же невысокой стоимостью изготовления.

Кроме того, пенополиуретаны настолько эластичны, что при использовании их для подушек автомобильных сидений у пользователя создается ощущение, что его поднимает снизу и раскачивает. Поэтому при многочасовой езде у пользователя немеют ноги и появляется ощущение сильной усталости. Кроме того, при использовании пенополиуретанов возникают еще и следующие проблемы:

Пенополиуретаны трудно чистить и перерабатывать. Используемый при производстве пенополиуретана аминовый катализатор остается внутри материала и вызывает появление неприятного запаха.

Пенополиуретан обладает свойством накапливать тепло и может создавать ощущение духоты, и существует опасение, что если пенополиуретан долгое время находится под воздействием яркого света, то он может воспламениться. Более того, при горении он выделяет в газообразной форме циан, хлористый водород и аммиак.

Несмотря на то, что к 2020 г. должно быть прекращено использование заменителя CFC в качестве пенообразующего агента, пока еще не найдено вещества, превосходящего в этом качестве заменитель CFC.

ТДЦ (толуилендиизоцианат), являющийся изоцианатом, обычно используемым для изготовления мягкого пенополиуретана, является очень вредным материалом, и, например, Уведомлением №25 Министерства труда японского правительства предписывается, что ТДЦ может использоваться в концентрациях не выше 0,005 миллионных частей. В действительности, во многих случаях на производстве не проводится тщательного контроля использования ТДЦ, в результате чего наносится ущерб работникам.

В вышеупомянутой подушке для автомобильных сидений, раскрытой в Японском патенте №2995325, улучшены характеристики мягкого пенополиуретана, но недостатки пенополиуретанов остались.

Несмотря на то, что подушка, предложенная в публикации японской выложенной патентной заявки №2000-51011 (Кокаи), обладает преимуществами, состоящими в прекрасной воздухопроницаемости и возможности чистки, ее недостатком является низкая долговечность, сложность производства и очень высокая его стоимость. Кроме того, резиновый клей и сшиваемый полиуретан представляют собой термоотверждающиеся полимеры, плохо поддающиеся переработке, а поскольку подушка имеет сложную конструкцию, то возникают и сложности с переработкой подушки.

Подушка, раскрытая в Японской заявке №2001-032158 А, изготавливается сплавлением полиэфирных волокон, имеющих высокую температуру плавления, с термопластичными эластомерами, имеющими низкую температуру плавления, с образованием трехмерной структуры, обладающей пружинящими свойствами. По сравнению с полиуретановыми изделиями этот способ получения не сопровождается использованием высокотоксичных сшивающих агентов, таких как толулендиизоцианат. Однако изделие получено из смеси термопластичного и термоустойчивого полимера, что осложняет его переработку, производственный процесс сложен, а стоимость производства весьма высока.

Сущность изобретения

Изобретение направлено на решение указанных проблем, и его задачей является создание полимерного элемента подушки, имеющего структуру с пружинящими свойствами, который может быть подвергнут переработке, имеет низкую стоимость изготовления, не продавливается глубоко и не вызывает утомления при длительном использовании.

Далее, изобретение позволяет переработать полимеры, например полиэтилен (ПЭ) и ему подобные, которые могут быть переработаны для повторного использования в сосудах из термопластичных полимеров для хранения пищевого масла и пластиковых пленок в сельском хозяйстве, в изделия с высокой добавленной стоимостью. Полимерный элемент подушки с пружинящей структурой в соответствии с настоящим изобретением может быть подвергнут переработке любое количество раз. Кроме того, пружинящая структура в соответствии с настоящим изобретением образуется при использовании в качестве материала смеси полиолефинового полимера (ПО), например полиэтилена (ПЭ) и полипропилена (ПП), и полимерного винилацетата (далее обозначенного ПВА), или сополимера этилена и винилацетата (далее обозначенного ПЭВА), либо блок-сополимера полистирол-полибутадиен-полистирол (далее обозначенного ПСБС), а другая задача изобретения состоит в создании формованного полимерного изделия с пружинящей структурой, имеющего прекрасные амортизирующие свойства при использовании в качестве подушки (упругого материала) для кровати или сиденья. Еще одной задачей изобретения является способ, посредством которого возможно простыми операциями формования получить формованное изделие любой формы, обладающее заданными физическими свойствами, например прочностью при воздействии нагрузок (способность выдерживать нагрузки), амортизирующими свойствами и т.п.

Формованное полимерное изделие, имеющее структуру с пружинящими свойствами, в соответствии с настоящим изобретением содержит трехмерную структуру с заданной объемной плотностью (далее называется просто "трехмерной структурой"), причем трехмерная структура образуется соединением, свиванием и собиранием смежных хаотически расположенных петель и спиралей из непрерывных нитей (волокон) и/или коротких нитей, сделанных из смеси полиолефинового полимера и ПВА, ПЭВА или ПСБС.

Особенностью настоящего изобретения также является то, что трехмерная структура имеет пустоты, обеспечивающие получение участков с низкой и высокой плотностью.

Содержание полиолефинового полимера к ПВА или ПЭВА составляет (70-97):(3-30) мас.%, (34-97):(3-66) мас.% соответственно, предпочтительно (80-90):(10-20) мас.%. Если содержание ПВА равно или ниже 3 мас.%, ударная вязкость трехмерной структуры оказывается низкой, если же содержание ПВА равно или превышает 30 мас.%, ухудшаются тепловые характеристики структуры.

Отношение компонентов в смеси полиолефинового полимера с ПСБС составляет (50-97):(3-50) мас.%, предпочтительно (70-90):(10-30) мас.%. Полиолефиновый полимер может быть полимером, подвергаемым повторной переработке.

Сплошные непрерывные нити и/или короткие нити имеют диаметр, например, от 0,3 мм до 3,0 мм, предпочтительно от 0,7 мм до 1,0 мм, а полые непрерывные нити и/или короткие нити имеют диаметр от 1,0 мм до 3,0 мм, предпочтительно от 1,5 мм до 2,0 мм. Кроме того, трехмерная структура имеет объемную плотность от 0,001 до 0,8 г/см3, предпочтительно 0,02-0,1 г/см3. Хотя возможно осуществлять формование трехмерной структуры только из сплошных нитей или полых нитей, при использовании их смеси соотношение между сплошными нитями и полыми нитями составляет, например, 0-50 к 50-100. Далее, если полые нити используются в центральной части структуры и закрыты сплошными нитями, осязательное ощущение сопротивления усиливается.

Настоящее изобретение относится к (упругому) материалу подушки, например, для сиденья автомобиля или кровати. Если объемная плотность трехмерной структуры равна, или ниже, чем 0,001 г/см3, ее прочность уменьшается. Если объемная плотность равна или больше 0,08 г/см3, становится невозможно снизить ее вес, а ее эластичность ухудшается.

Если диаметр нитей равен или меньше 0,3 мм, нити становятся слишком мягкими и больше частей нитей оказывается сплавленным, и в результате чего снижается коэффициент пустотности трехмерной структуры. Напротив, если диаметр нитей равен или больше 3,0 мм, нити оказываются слишком жесткими, при этом петли и спирали не образуются, в результате чего снижается количество сплавленных частей нитей и снижается прочность трехмерной структуры. Диаметр полых нитей составляет от 1,0 мм до 3,0 мм, предпочтительно 1,5 мм - 2,0 мм. Если содержание полых нитей равно или меньше 10%, то наличие этих нитей не влияет на снижение веса структуры, в то время как если это содержание равно или больше 80%, ухудшаются амортизирующие свойства структуры.

Для обеспечения упругости и прочности структуры при использовании ее в качестве подушки, а также для сокращения ее веса коэффициент пустотности трехмерной структуры должен быть в интервале 91-99%, предпочтительно 93-96%.

[коэффициент пустотности (%)]=(1-[объемная плотность]/[плотность полимера])×100

Настоящее изобретение также относится к способу изготовления формованного изделия из полимера, имеющего структуру с пружинящими свойствами, посредством экструзиии из расплава полиолефинового полимера и/или термопластического эластомера во множество нитей и введения в контакт, свивания и собирания смежных хаотично расположенных петлей и спиралей непрерывных нитей, с формированием тем самым трехмерной структуры с заданной объемной плотностью, причем при отведении экструдированных непрерывных нитей изменяют скорость отведения и образуют при этом части с низкой и с высокой плотностью вдоль длины упомянутой трехмерной структуры.

Перечень чертежей

Задачи и преимущества изобретения станут понятны из приведенного ниже подробного описания предпочтительных вариантов его выполнения с использованием приложенных чертежей, в которых одинаковые элементы имеют одинаковые цифровые обозначения и на которых:

на Фиг.1 приведена диаграмма, схематически показывающая процесс изготовления формованных изделий из полимера, имеющих пружинящую структуру, в соответствии с вариантом выполнения настоящего изобретения;

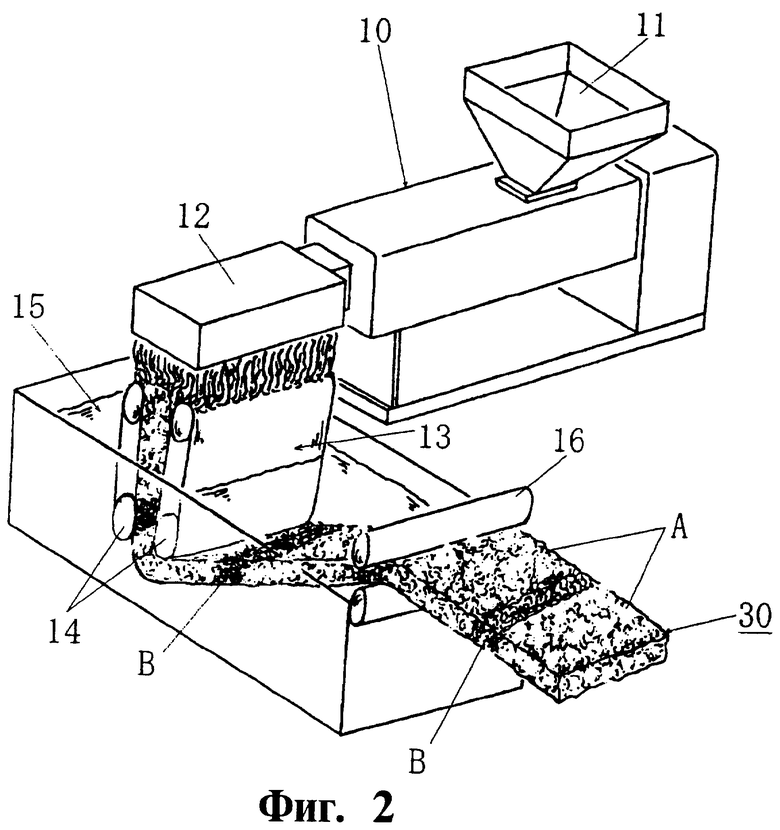

на Фиг.2 приведено схематическое изображение варианта выполнения устройства для осуществления способа в соответствии с изобретением;

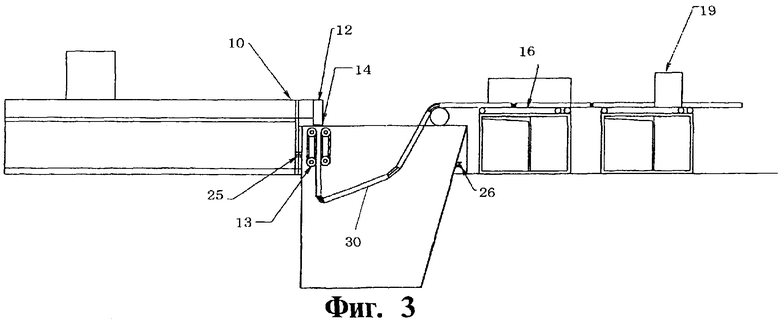

на Фиг.3 приведено схематическое изображение другого варианта выполнения устройства для осуществления способа в соответствии с изобретением;

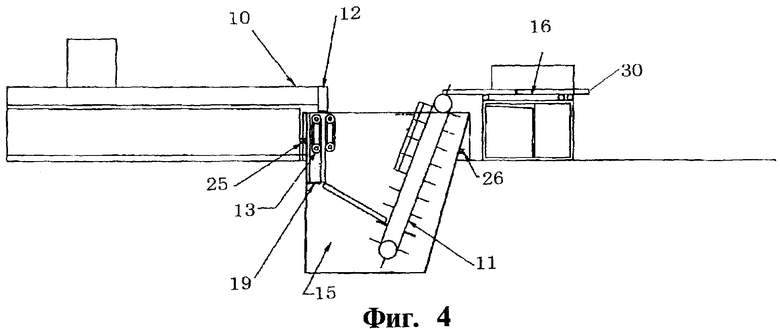

на Фиг.4 приведено схематическое изображение еще одного варианта выполнения устройства для осуществления способа в соответствии с изобретением;

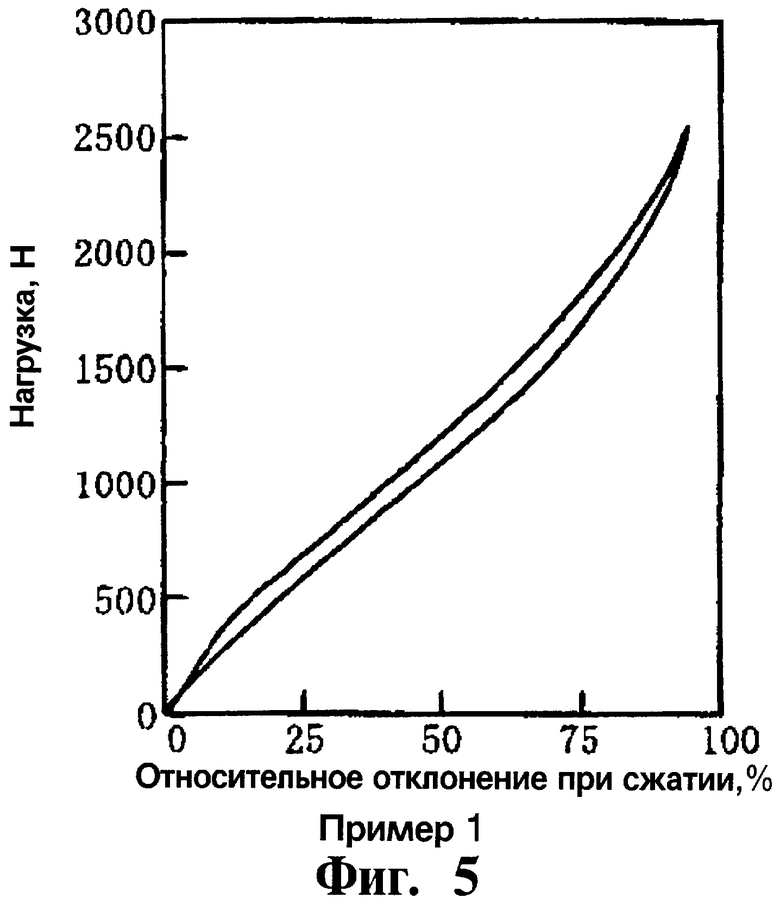

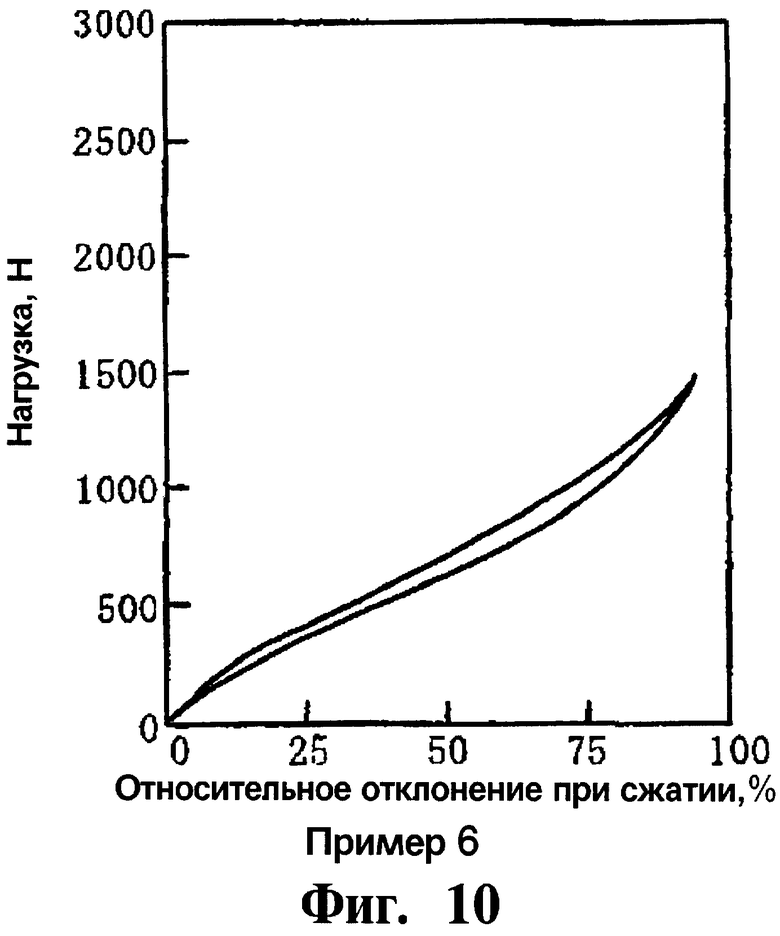

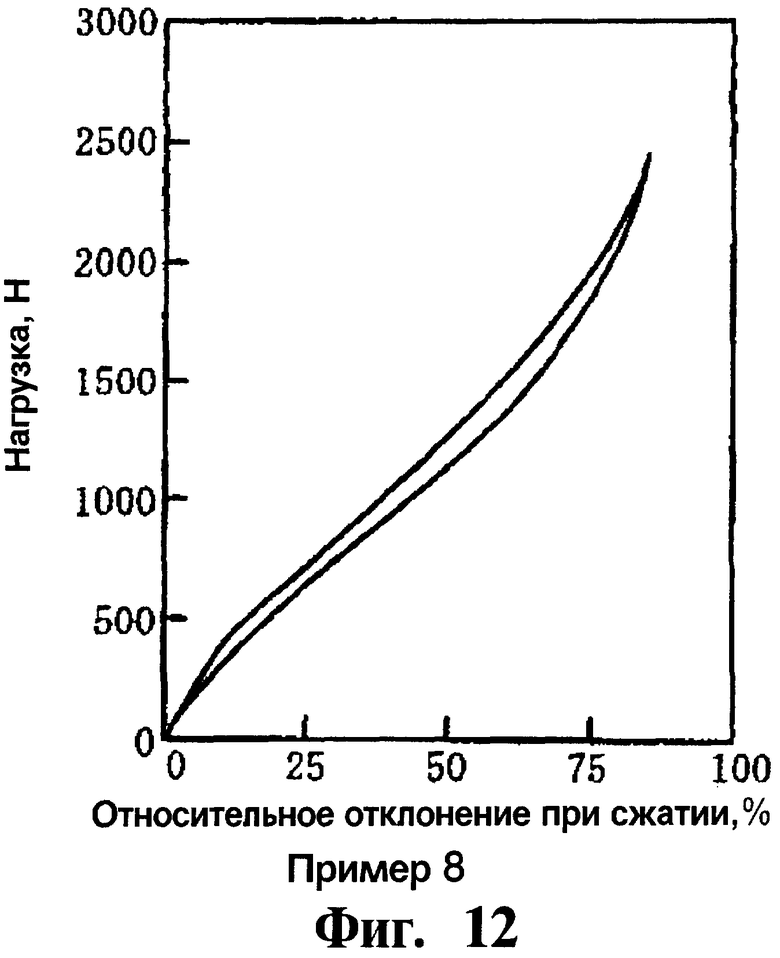

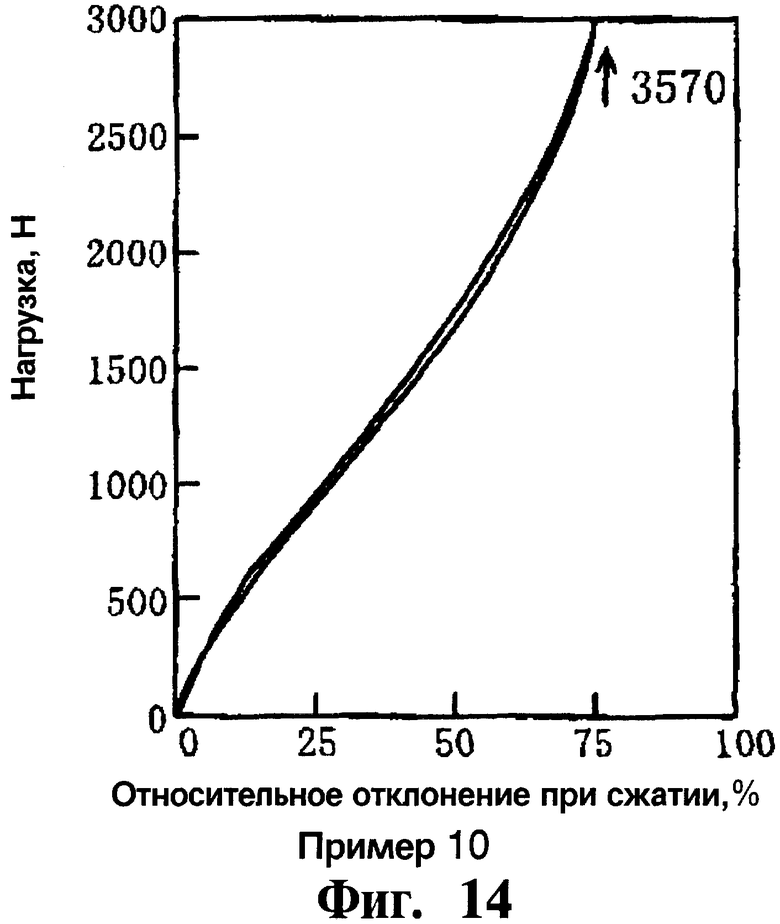

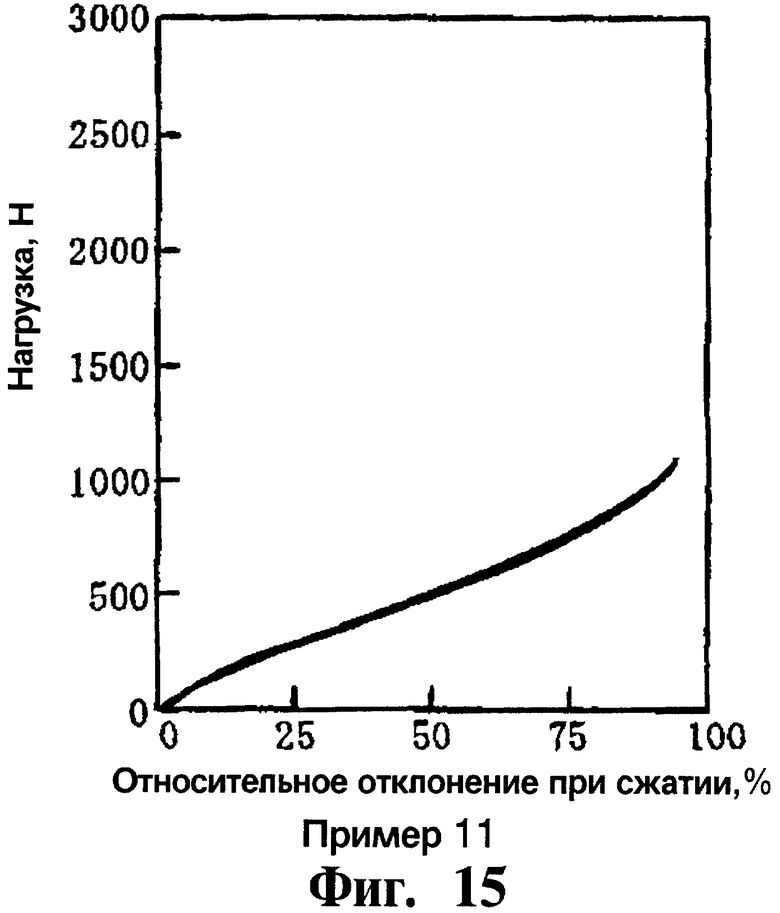

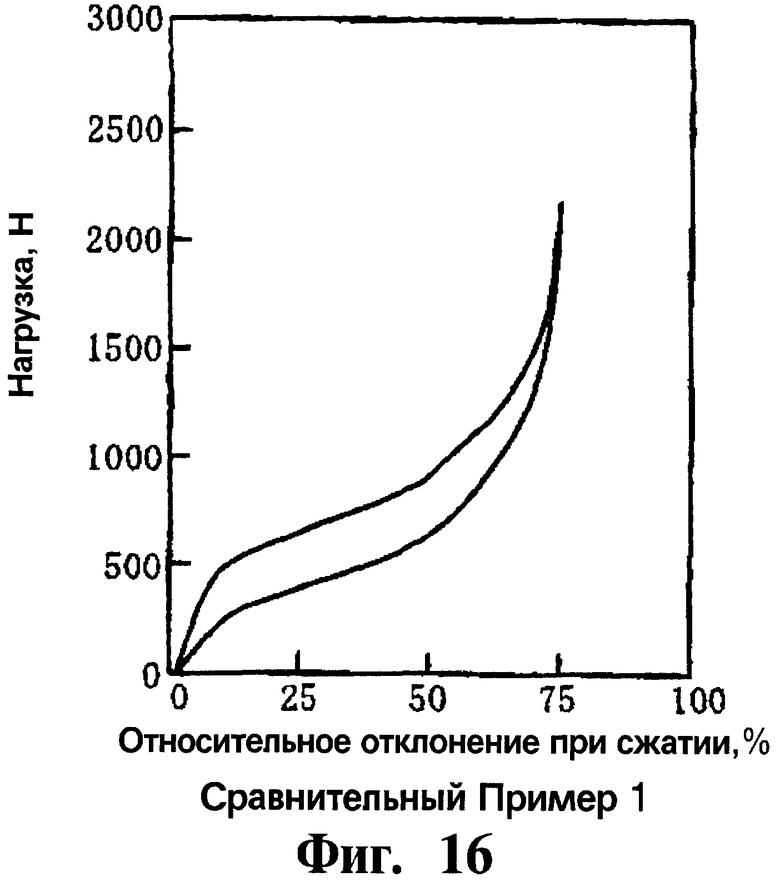

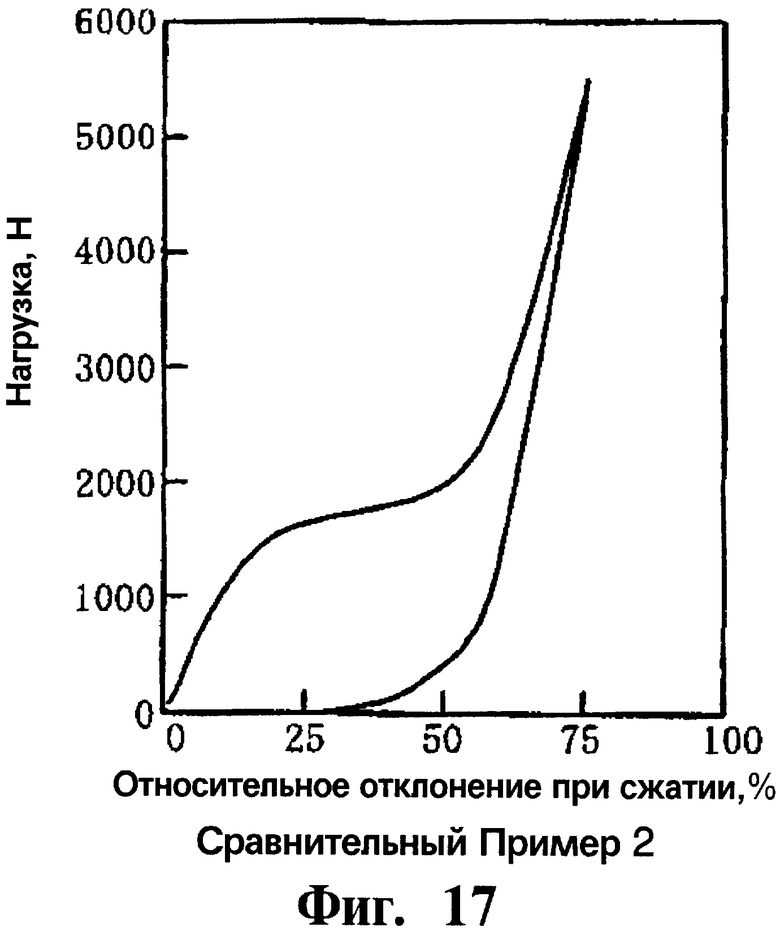

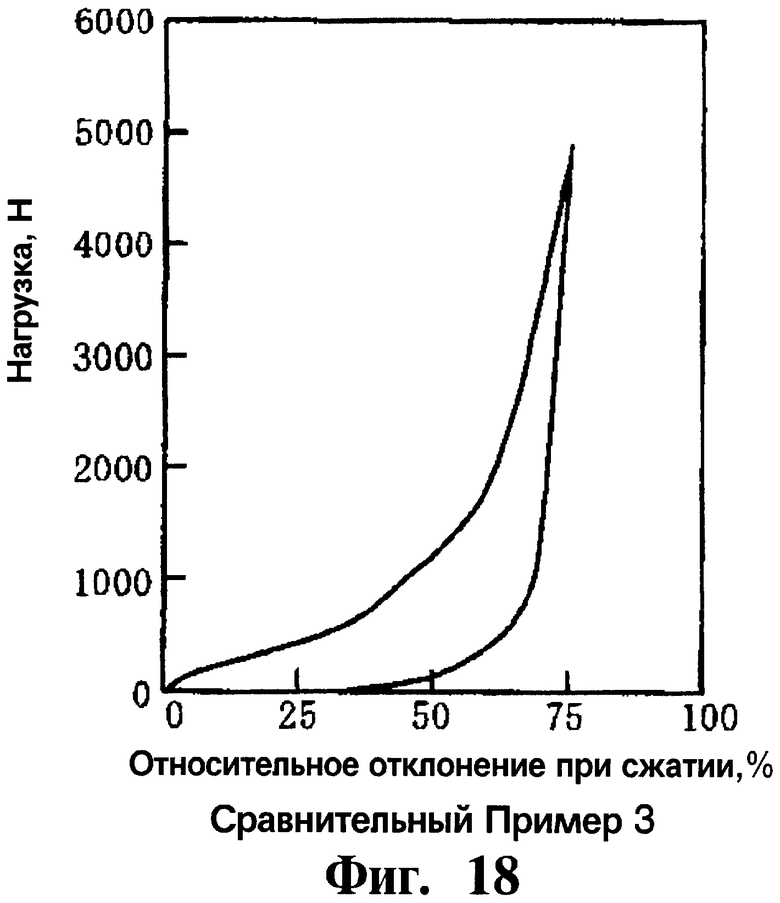

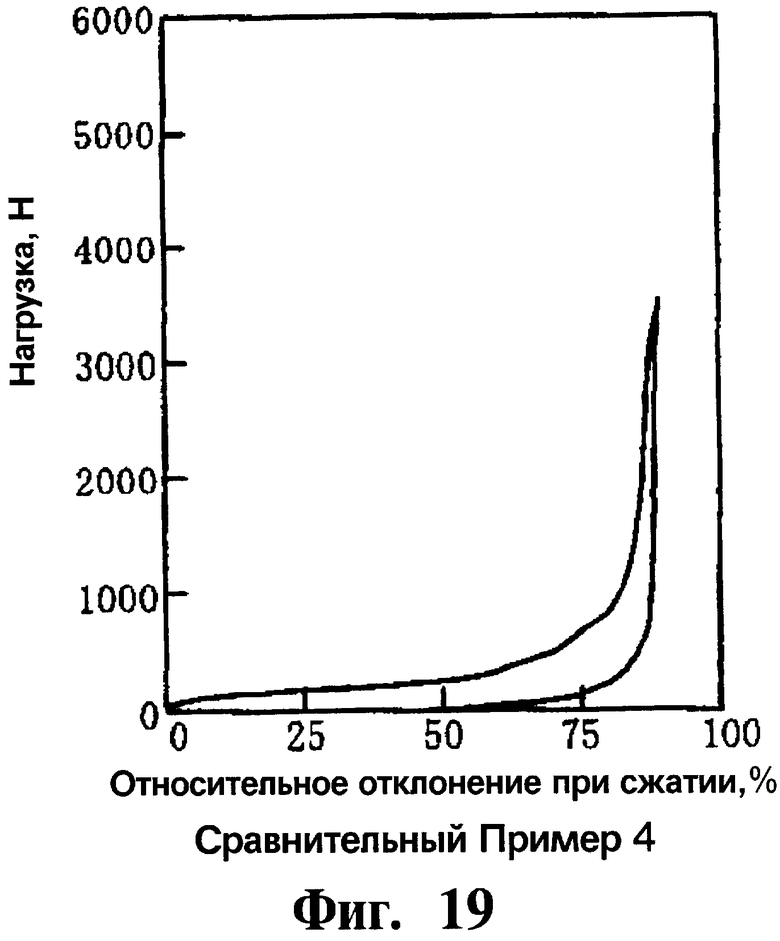

на Фиг.5-15 представлены графики, показывающие зависимость относительного отклонения при сжатии от приложенной нагрузки, соответственно для Примеров 1-11;

на Фиг.16-19 представлены графики, показывающие зависимость относительного отклонения при сжатии от приложенной нагрузки, соответственно для сравнительных Примеров 1-4.

Сведения, подтверждающие возможность осуществления изобретения

Используемая в изобретении трехмерная структура содержит пустоты и образована непрерывными нитями и/или, например, короткими нитями, которые хаотически свиты и собраны. Непрерывные и/или короткие нити образуют множество петель и спиралей. Вышеупомянутая трехмерная структура может быть образована следующим образом. Термопластичный полимер, например полиэтилен, и ПВА, ПЭВА или ПСБС дозируются и смешиваются с использованием галтовочного барабана или питателя-дозатора. Производится экструзия смеси из расплава с заданной скоростью через множество форсунок, отведение ее с помощью мотальной машины, описанной ниже, и формование в сплошные и/или полые непрерывные нити с весовым номером волокна от 600 до 90000 денье, предпочтительно от 3000 до 30000 денье, а более предпочтительно от 6000 до 10000 денье. Сплавление нитей вызывает их скручивание в петли диаметром от 1 мм до 10 мм, предпочтительно от 1 мм до 5 мм, после чего они отводятся мотальной машиной в воду, где под водой смежные нити вступают в контакт друг с другом и свиваются, образуя хаотические петли.

При отведении нитей скорость отведения мотальной машины устанавливается на нижнее значение скорости отведения мотальной машины с интервалами, например, от 3 до 5 м, при этом происходит образование трехмерной пружинящей структуры с толщиной от 10 мм до 200 мм и шириной 2000 мм, причем трехмерная пружинящая структура содержит части с высокой плотностью, имеющие высокую объемную плотность длиной от 30 до 50 см в продольном направлении, образованные, когда экструдированный материал принимается на малой скорости выведения, и части с малой объемной плотностью, расположенные в иных, нежели части с высокой плотностью, местах. Вступившие в контакт и свившиеся части нитей, по крайней мере, частично сплавлены и скреплены одна с другой.

Желательно, чтобы непрерывные и/или короткие нити были выполнены из термопластичного эластомера, например, такого эластомера, как полипропилен, полиэфир, нейлон или поливинилхлорид.

Трехмерная структура может быть сформирована таким образом, чтобы в ней в соответствии с требованиями образовались части с низкой объемной плотностью и с высокой объемной плотностью. Объемная плотность в частях с низкой плотностью составляет от 0,005 до 0,03 г/см3, предпочтительно от 0,008 до 0,03 см3, а более предпочтительно от 0,01 до 0,03 г/см3, в то время как объемная плотность в частях с высокой плотностью составляет от 0,03 до 0,08 г/см3, предпочтительно от 0,04 до 0,07 г/см3, а более предпочтительно от 0,05 до 0,06 г/см3.

Коэффициент пустотности трехмерной структуры в частях с низкой плотностью составляет от 96 до 99%, предпочтительно от 97 до 99%, а более предпочтительно от 97 до 98%, в то время как коэффициент пустотности в частях с высокой плотностью составляет от 91 до 97%, предпочтительно от 92 до 96%, а более предпочтительно от 93 до 94%.

Далее будет описан предпочтительный вариант осуществления способа изготовления формованного изделия 30 из полимера, имеющего пружинящую структуру. Желательно, чтобы полимерные материалы были смешаны в сухом виде в барабане, упомянутом выше, либо в дозирующем питателе, либо смешаны или расплавлены и смешаны друг с другом с образованием гранул, после чего они поступают в загрузочную воронку экструдера.

Полимерные материалы, например полиэтилен и ПСБС, смешиваются друг с другом в барабане (смеситель KR производства Каторики Сейсакушо) при скорости вращения 40 об/мин в течение 15 мин (Фиг.10).

Упомянутая смесь вводится в одноосный экструдер 10 диаметром 65 мм через его загрузочную воронку 11 и отводится при 60 об/мин при скорости отведения 1,0 м/мин. Полимеры расплавлены и перемешаны при температуре 200°С для Примеров с 1 по 6, и при температуре 260°С для Примеров с 7 по 9, и выдавливаются сквозь большое число инжекторных отверстий, выполненных в головке экструдера 12 и имеющих заданный диаметр. В частности, смесь экструдируется из расплава на заданной скорости сквозь множество форсунок, далее отводится мотальной машиной, описанной ниже, и формуется в сплошные или полые непрерывные нити, имеющие заданный диаметр. Сплавление нитей вызывает образование петель, нити отводятся мотальной машиной в воду и в воде соседние нити вводятся в контакт друг с другом, чтобы, сплетаясь, образовывать хаотические петли. При отведении нитей скорость отведения мотальной машины через заданные интервалы снижается до низкой скорости. Например, если скорость отведения подающих роликов 14 мотальной машины устанавливаются на малую скорость в течение заданного интервала времени через определенные промежутки времени с помощью таймера или иным способом, можно получить формованное изделие 30 из полимера, имеющее пружинящую структуру, части которого обладают высокой и низкой плотностью, и которое содержит части с высокой объемной плотностью заданной длины в направлении его длины через определенные пространственные интервалы. Другими словами, формованное изделие 30 из полимера, имеющее пружинящую структуру, может быть изготовлено путем формирования трехмерной пружинящей структуры, описанной ниже, включающей части с высокой объемной плотностью (часть В с высокой плотностью), образованные при низкой скорости отведения, и части с низкой плотностью (части А с низкой плотностью) (Фиг.2). Для создания в формованном полимерном изделии 30 пружинящей структуры отведенный материал, хаотически скрученный в петли или спирали, отвердевает в воде в ванне 15 и принимается приемными роликами 16. Толщина и объемная плотность экструдированного материала устанавливается между подающими роликами 14 навивочной машины 13 в ванной 15. При отведении материала иногда бывает трудно согнуть его подающими роликами 14. Для преодоления этой трудности производится формование частей с еще более низкой плотностью ниже, чем в частях с низкой плотностью, при этом материал изгибается в области частей с еще более низкой плотностью и вытягивается из воды (Фиг.3).

На Фиг.4 показано, как в ванне 15 установлено отрезное устройство для резки отлитой формы. Отрезное устройство 19 расположено вблизи мотальной машины снизу от нее. Напротив отрезного устройства 19 на внутренней стенке ванны 15 расположено транспортирующее устройство 11, содержащее конвейер, имеющий большое число зацепляющих выступов, проникающих в пустоты каждой отдельной отлитой формы, отрезанной в отрезном устройстве. На чертеже цифровыми обозначениями 25 и 26 обозначены соответственно клапан подачи воды и спускной клапан (Фиг.4). Нити хаотично скручены в спирали и петли, отвердели в ванне 15 и извлечены приемными роликами 16 в виде формованного изделия 30 из полимера, имеющего пружинящую структуру.

Как описано выше, получено формованное полимерное изделие 30, имеющее пружинящую структуру, которое, например, обладает толщиной 30 мм и содержит часть с высокой плотностью длиной 30 см на каждую часть с низкой плотностью длиной 3 м.

Формованное полимерное изделие 30, имеющее пружинящую структуру, может быть изготовлено с использованием вышеупомянутой трехмерной структуры, которая имеет свойства одного типа, или комбинацию свойств нескольких типов, отличающихся друг от друга.

Примеры

Примеры формованных изделий, отличающихся соотношением содержания входящих в состав полимерных материалов.

Образцы пружинящих структур были получены с использованием комбинаций полимерных материалов ПЭ+ПВА, ПЭ+ПЭВА и ПП+ПСБС при изменении относительного содержания для каждой из комбинации.

Соотношение содержания компонентов, технологические условия и значения параметров, например объемной плотности, приведены в Таблице 1, Таблице 2 и Таблице 3 соответственно.

Примеры с 1 по 3: ПЭ+ПВА

Примеры с 4 по 6: ПЭ+ПЭВА

Примеры с 7 по 9: ПП+ПСБС

Соотношение содержания компонентов в Примерах с 1 по 9

Технологические условия для Примеров с 1 по 9

Значения параметров для Примеров с 1 по 9

Примеры изготовленных изделий, отличающихся объемной плотностью

Пружинящие структуры с разной объемной плотностью были изготовлены из полимерных материалов, имеющих одно и то же соотношение содержания компонентов ПЭ:ПВА=90:10. Далее приводится описание процесса изготовления пружинящих структур. Полимерные материалы смешивались с использованием галтовочного барабана, называемого KR-смесителем (тип KRT-100), производства Каторики Сейсакушо, при скорости вращения 40 об/мин в течение 15 мин. Пружинящая структура отливалась посредством одноосного экструдера диаметром 65 мм и отводилась при скорости вращения шнека, равной 60 об/мин, и скоростях отведения, равных 3,1 м/мин и 0,6 м/мин. Температура полимеров составляла 200°С.

Соотношения содержания полимерных материалов, технологические условия и значения параметров, например объемной плотности, приведены в Таблице 4, Таблице 5, Таблице 6 соответственно.

Примеры 10 и 11 (ПЭ+ПВА)

Соотношение содержания компонентов в Примерах 10 и 11

Технологические условия для Примеров 10 и 11

Значения параметров в Примерах 10 и 11

Сравнительные Примеры

Пенополиуретан

Мягкий пенополиуретан, который является широко распространенным материалом для элементов подушек, был изготовлен в соответствии с условиями, приведенными для сравнительного Примера 1. Технологические условия и параметры мягкого пенополиуретана приведены в таблице 7.

Сравнительный Пример 1 (пенополиуретан)

Основное сырье и технологические условия для сравнительного Примера 1

(конечный 1 класс - ОН)

Обычная пружинящая структура

ПП (без добавления других компонентов)

Пружинящие структуры были получены только из полимерного материала ПП при различной объемной плотности.

Пружинные структуры были сформованы с использованием одноосного экструдера диаметром 65 мм при скорости вращения шнека 60 об/мин и скоростях отведения 0,6 м/мин, 1,0 м/мин и 3,1 м/мин. Температура полимера составляла 260°С. Соотношение содержания компонентов, технологические условия и значения параметров, например объемной плотности, представлены в Таблице 8, Таблице 9 и Таблице 10 соответственно.

Сравнительные Примеры 2, 3 и 4 (только ПП)

Соотношения содержания компонентов для сравнительных Примеров 2-4

Технологические условия для сравнительных Примеров 2-4

Значения параметров для сравнительных Примеров 2-4

Испытания

В процессе испытаний определяются следующие свойства.

Испытание 1: Характеристики сжатия

Испытание 2: Остаточная деформация после многократного сжатия

Испытание 3: Отношение ударных вязкостей

Испытание 1: Характеристики сжатия

Испытание проводилось в соответствии с методикой испытания мягкого пенополиуретана JIS К 6400. Размер испытательных образцов составлял 300 (ширина)×300 (длина)×50 (толщина) мм. Графики зависимостей относительных отклонений при сжатии от приложенной нагрузки представлены на Фиг.5-19.

Элементы подушки, имеющие пружинящую структуру и использованные во всех примерах, и пенополиуретан, использованный в сравнительном Примере 1, сравниваются друг с другом. Ни один из примеров не демонстрирует наличия заметного предела текучести, который имеется в сравнительном Примере 1. Это означает, что элементы подушки отличаются небольшой величиной локальной просадки, что дает возможность равномерно воспринимать нагрузку по всей области контакта с подушкой.

Далее, в сравнительном Примере 1 рост нагрузки начинает ощущаться, когда относительное отклонение превышает 50%, в то время как такой рост в остальных примерах не наблюдается. Кроме того, во всех примерах трехмерная структура допускает ее эффективную деформацию вплоть до 90% ее толщины. Это означает, что в этом случае у пользователя не возникает ощущения достижения дна и что структура быстро восстанавливается при снятии с нее нагрузки, другими словами, трехмерная структура имеет высокое сопротивление усадке.

Далее производится сравнение между собой элементов подушки, имеющих пружинящую структуру, а к ним относятся все Примеры, с элементами подушки из сравнительных Примеров 2-4, которые представляют собой обычные пружинящие структуры. Сравнительный Пример 2 отличается наличием предела текучести, имеет высокое отношение нагрузки к отклонению сжатия, подвергается неупругой деформации и не обладает упругим восстановлением. Хотя в сравнительных Примерах 3 и 4 предел текучести не наблюдается, рост нагрузки ощущается, когда относительное отклонение в них превышает 50%, что означает, что они дают пользователю ощущение достижения дна. Кроме того, они подвергаются неупругой деформации и не обладают упругим восстановлением.

При изменении соотношения содержания между полимерными материалами и изменении объемной плотности возможно получить структуру подушки с требуемой жесткостью.

Испытание 2: Остаточная деформация после многократного сжатия

Испытание проводилось в соответствии с методикой 8.1А испытаний мягкого пенополиуретана JIS К 6400. Размер испытательных образцов составлял 300 (ширина)×300 (длина)×50 (толщина) мм.

Испытания проводились на ограниченном числе объектов: Пример 2 (ПЭ+ПВА, с объемной плотностью 0,03), сравнительный Пример 1 и сравнительный Пример 3 (ПП, с объемной плотностью 0,03). Результаты испытаний приведены в таблице 11.

Результаты измерения остаточной деформации после многократного сжатия

Пример 1 и сравнительный Пример 1 имеют этот показатель на одном уровне. Хотя Пример 1 и сравнительный Пример 3 имеют одинаковую структуру и отличаются только полимером, остаточная деформация в сравнительном Примере 3, который подвергается неупругой деформации, ограничена 75%. Формованное изделие из полимера в соответствии с настоящим изобретением имеет сопротивление усадке на том же уровне, что и пенополиуретан.

Испытание 3: Ударная вязкость

Испытание проводилось в соответствии с методикой 9.2В испытаний мягкого пенополиуретана JIS К 6400. Размер испытательного образца составлял 300 (ширина)×300 (длина)×50 (толщина). Объекты испытаний были те же, что и в Испытании 2. Результаты испытаний представлены в Таблице 12.

Результаты измерения соотношений ударной вязкости

Формованное изделие из полимера в соответствии с настоящим изобретением имеет ударную вязкость в 1,4 раза выше, чем у пенополиуретана.

Пенополиуретан плохо поддается переработке, а формованное изделие из полимера в соответствии с настоящим изобретением после использования может быть переработано в продукт и поэтому прекрасно подходит для повторного использования.

Стоимость изготовления формованного изделия из полимера в соответствии с настоящим изобретением ниже, поскольку для его изготовления могут быть использованы перерабатываемые полимеры.

Формованное изделие из полимера не создает ощущения касания дна и имеет очень малую величину локальной просадки, благодаря чему позволяет равномерно воспринимать нагрузку на всю область контакта с подушкой. Таким образом, изделие вызывает меньшую усталость пользователя, чем пенополиуретан.

Поскольку формованное изделие из полимера в соответствии с настоящим изобретением имеет структуру, содержащую полностью непрерывные пустоты, оно значительно лучше пропускает воздух, чем пенополиуретан.

В производстве пенополиуретана используются токсичные материалы, например ТДЦ и ему подобные, а формованное изделие из полимера в соответствии с настоящим изобретением может быть изготовлено без выделения токсичных газов, таким образом обеспечивая хорошие условия работы.

В соответствии с изобретением возможно повторно использовать переработанные полимеры с высокими добавленными стоимостями.

Таким образом, приведенная ниже формула, охватывающая широкую область притязаний, не ограничивается устройством, представляющим собой частный вариант выполнения. Напротив, упомянутая формула предназначена для защиты сущности данного изобретения, представляющего собой прорыв в определенной области. Данное изобретение очевидно обладает новизной и полезностью. Более того, оно не являлось очевидным для специалиста среднего уровня в момент своего создания с учетом уровня техники при оценке его в целом.

Кроме того, ввиду революционной природы настоящего изобретения оно, очевидно, является пионерским изобретением. В силу этого, приведенная формула должна иметь самую широкую интерпретацию для обеспечения законной защиты притязаний и сущности настоящего изобретения.

Должно быть понятно, что задачи, поставленные выше, а также те, что очевидны из приведенного описания, могут быть в полной мере достигнуты. Кроме того, поскольку в приведенной выше конструкции могут быть сделаны определенные изменения в рамках области притязаний изобретения, все содержащееся в приведенном описании, или показанное на приложенных чертежах, должно интерпретироваться в качестве иллюстрации, а не в ограничительном смысле.

Также следует иметь ввиду, что нижеследующая формула учитывает все общие и частные признаки описанного здесь изобретения и те, которые предполагаются в пределах объема изобретения.

Изобретение относится к технологии получения формованных полимерных изделий со структурой, имеющей пружинящие свойства, пригодных для использования в качестве фильтрующих материалов. Формованное изделие из полимера с пружинной структурой имеет трехмерную структуру с пустотами, образованную свиванием и собиранием смежных петель и спиралей сплошных и/или полых непрерывных нитей и/или коротких нитей, сделанных из смеси полиолефинового полимера с винилацетатом, сополимером этилена с винилацетатом и блок-сополимером полистирол-полибутадиен-полистирол. Изделие обладает высокими ударопрочными свойствами и способностью выдерживать нагрузки. 2 н. и 9 з.п. ф-лы, 19 ил., 12 табл.

| JP 2001032158 А, 06.02.2001 | |||

| JP 2995325 А, 02.06.1999 | |||

| JP 200051011 А, 22.02.2000 | |||

| JP 10158935 А, 16.06.1998 | |||

| Средство для сохранения срезанных цветов | 1976 |

|

SU608512A1 |

| ГОФРИРОВАННАЯ КОНСТРУКЦИЯ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2126857C1 |

Авторы

Даты

2006-04-20—Публикация

2001-06-25—Подача