Изобретение относится к конструкции волокнистого наполнителя переменной плотности, гофрированного, в котором гофры связаны смолой или с помощью термообработки, и к способу его изготовления.

Известен способ, показанный на фиг. 1, в котором после открытия тюка и получения волокон для образования ткани A, ткани A придается форма зигзагообразного слоя A' для того, чтобы создать прочность как в продольном, так и в поперечном направлениях. Это создается в результате последовательного перемещения подающих лент В, С, D, которые подают ткань A в поперечном направлении. Лента Е подает в продольном направлении, в то время, как ленты С и D подают независимо возвратно-поступательно в поперечном направлении. После того, как в результате перекрестного наложения будет создан зигзагообразный слой A', на него разбрызгивается смола, которая пропитывает и связывает слой A'. Однако у этого способа имеются следующие недостатки.

1. Для различных применений толщина ткани А' должна быть разной. Толщина слоя А' зависит от числа отдельных тканей А, которые присутствуют, т.е. условия изготовления зависят от более высокой скорости подачи подающих лент B, C и D, более высокой скорости поперечного перемещения подающих лент С и D и/или более низкой скорости подающей ленты Е. Для того чтобы обеспечивать технические данные связанного волокнистого наполнителя в 500 г/м2, получающийся в результате поперечный угол слоя A' оказывается малым или даже почти равным нулю, тем самым обеспечивая прочность в поперечном направлении и в то же самое время уменьшая ее в продольном направлении. В соответствии с этим конечная продукция оказывается худшей по качеству в отношении прочности в продольном направлении.

2. Если, например, берется кардная ткань плотностью 20 г/м2, то окончательная продукция, имеющая толщину в 500 г/м2, требует наложения 25 слоев кардной ткани, в результате чего производительность оказывается низкой, плохо идет процесс пропитки смолой и возникают трудности в связывании зигзагообразного слоя A'.

3. Обычный связанный смолой волокнистый наполнитель обеспечивает прочность только в отношении поперечного и продольного направлений и не обеспечивает прочность в трехмерном пространстве. Поэтому конечная продукция плохо противостоит в условиях сжатия, и т.д.

К другим средствам, применяемым для производства гофрированных конструкций с волокнистым наполнителем, с сопутствующими недостатками, относятся следующие.

Патент США N 4576853, МПК В 32 В 3/28, 1983 относится к многослойной со складками из текстильного волокна продукции, которая образуется из множества слоев текстильного волокна, сложенных вместе как слоями, так и складками в близком соприкосновении, при этом по крайней мере один из слоев имеет свойства, которые отличаются от свойств другого слоя.

Патент США N 2689811, НКИ 428 - 182, 1950 представляет гофрированный волокнистый ватин, который имеет волнистую конструкцию, обладающую слабой прочностью в продольном направлении, имеющую грубую поверхность и неизменную плотность. Такая конструкция имеет толщину менее 38,1 мм.

Патент США N 2428709, НКИ 19-163, 1941 обеспечивает устройства для соединения внахлестку и конвейеры для образования гофрирования с помощью дифференциальных скоростей таким образом, чтобы вырабатывать ватин малой толщины и низкой плотности.

Патент США N 1988843, НКИ 428-178, 1931 привлекает множество видов листового материала ячеистой структуры для тюфяков и подкладок. Листовые материалы ячеистой структуры покрываются и объединяются в точках своего соприкосновения с помощью упругого гибкого клея.

Патент США N 2219737, НКИ 235-61.6, 1937 раскрывает подкладочный материал, который образуется путем прошивки кипы штапельного волокна для того, чтобы образовать плоский слой, и сгибания этого слоя для того, чтобы образовать гофрирование, а затем сшивания, соединения или сваривания вместе.

EPA 350627 раскрывает устройство для преобразования кардной ткани в перпендикулярно уложенные объемные листы из волокна путем или вращения или вибрации гребенки, на которой имеются иглы, для того, чтобы взбить кардную ткань вверх от горизонтального направления.

Заявка Великобритании N 2077786 раскрывает коврик, изготовленный из текстильных волокон, который механически обрабатывается путем чесания, полирования наждаком, ворсования или взбивания для улучшения прилипания наружных слоев из пластика.

Ближайшим аналогом заявленного изобретения является патент США N 4111733, В 65 H 45/10, 1978, использующий ряд горизонтальных лент дифференциальных скоростей для того, чтобы изготовлять волнистый или гофрированный продольный материал. Толщина гофрирования ограничена между двумя продольными стенками с расстоянием между ними обычно не более 38,1 мм, т.к. материал сбивается в комки из-за дифференциальных скоростей.

Все приведенные патенты не обеспечивают создание конструкции с улучшенной гладкой поверхностью, состоящей из тканевой конструкции с обжимными и перекрывающимися гребешками и градиентной плотностью поперек толщины конструкции. В приведенных патентах не обеспечивается также конструкция с улучшенной продольной прочностью и толщиной вплоть до 203,2 мм. Более того в указанные патенты не может быть обеспечена различная форма гофрирования со множеством обжимных или перекрываемых гребешков у частей поверхности, кроме вертикальных или в значительной степени перпендикулярных в центральных частях.

Цель изобретения заключается в том, чтобы уменьшить и/или обойти те недостатки, которые существуют в ранее упомянутых документах, таким образом, как это предлагается ниже.

Таким образом, цель данного изобретения заключается в том, чтобы разработать способ для получения гофрированного связанного волокнистого наполнителя, который повышает трехмерную прочность и упругость конечной продукции.

Другая цель изобретения заключается в том, чтобы обеспечить способ для получения гофрированного связанного волокнистого наполнителя, который позволяет достигать хорошего проникновения смолы и горячего воздуха при связывании смолой или с помощью термообработки, в результате чего получается продукция, у которой оказывается повышенная прочность.

Еще одна цель этого изобретения заключается в том, чтобы обеспечить улучшенную конструкцию связанного смолой или при термообработке волокнистого наполнителя, которая обладает повышенными свойствами стойкости к сжатию и проницаемости воздуха для использования в таких изделиях, как одеяла, подушки, сидения с подкладкой, подкладки, тюфяки, спальные мешки, лыжные куртки и т.д. и в качестве фильтрующего материала.

Следующая цель этого изобретения заключается в том, чтобы обеспечивать улучшенную конструкцию связанного смолой или при термообработке волокнистого наполнителя, которая дает возможность выбора толщины с помощью регулирования подачи гофрированной волоконной ткани, поддерживая тем самым стойкость к сжатию и проницаемость воздуха.

Дополнительная цель изобретения заключается в том, чтобы производить продукцию с волокнистым наполнителем, имеющую гладкую и ровную поверхность. Однако еще одна цель представленного изобретения заключается в том, чтобы обеспечивать улучшенную конструкцию с волокнистым наполнителем, в которой прочность улучшается по поверхности конструкции, в то время как сохраняется прочность по вертикали в остающихся гофрированиях.

И еще одна цель изобретения заключается в том, чтобы получать гофрированную конструкцию с волокнистым наполнителем, которая может иметь низкую плотность, хорошую способность к наполнению, хорошее восстановление объема после снятия нагрузки, малый объем под действием нагрузки, может быть исключительно мягкой на ощупь, имеющей драпировку, подходящую для таких изделий, как стеганые ватные одеяла, спальные мешки и одежда.

К другим целям изобретения относятся гофрированная конструкция с волокнистым наполнителем, имеющая мягкую поверхность и твердое внутреннее содержание и способ для создания такой конструкции.

Еще одна цель включает создание конструкции с волокнистым наполнителем, изменяющейся по плотности между поверхностями конструкции и до способа образования такой конструкции.

Указанная цель достигается тем, что в гофрированной конструкции волокнистого наполнителя, содержащей волокнистую ткань, согнутую с образованием множества складок, имеющих чередующиеся гребешки и основы, каждая из складок имеет две стороны, каждая из сторон имеет первую поверхность стороны и вторую поверхность стороны, первая поверхность стороны одной стороны складки находится в непосредственном соприкосновении с первой поверхностью стороны соседней стороны этой складки, а вторая поверхность стороны упомянутой одной стороны находится в непосредственном соприкосновении со второй поверхностью одной стороны примыкающей стороны соседней складки на части каждой стороны, причем расстояние между первой из гребешков и второй из основы поверхностями определяет толщину конструкции, конструкция содержит по крайней мере одну волокнистую ткань, по крайней мере некоторые гребешки определяют первую поверхность конструкции, и по крайней мере некоторые основы определяют вторую поверхность конструкции, а складки конструкции расположены по толщине таким образом, что плотность конструкции изменяется между указанными первой и второй поверхностями конструкции.

Возможны дополнительные варианты выполнения конструкции, в которых целесообразно, чтобы плотность конструкции была наименьшей рядом с по крайней мере одной поверхностью конструкции, плотность конструкции была самой высокой в области конструкции, удаленной от поверхности конструкции, плотность конструкции была самой высокой около центра конструкции и самой низкой рядом с по крайней мере одной из упоминавшихся поверхностей конструкции, длина сторон соседних складок была различной, первая и вторая поверхности конструкции были параллельными, по крайней мере одна волокнистая ткань включала один волокнистый слой, по крайней мере одна волокнистая ткань включала два волокнистых слоя, при этом складки одной волокнистой ткани могли бы входить в зацепление со складками другой волокнистой ткани, по крайней мере одна волокнистая ткань включала три волокнистых слоя, при этом складки одной волокнистой ткани были бы прослоены между складками двух других волокнистых тканей и входили с ними в зацепление, складки имели дугообразную конфигурацию, части гребешков и части основ по крайней мере некоторого количества упоминавшихся складок были выполнены согнутыми таким образом, что по крайней мере частично перекрывают соответствующие части гребешков и основ соответственно других складок, которые находятся в соприкосновении с ними, части гребешков и части основ по крайней мере некоторого количества упоминавшихся складок были согнуты таким образом, что по крайней мере частично перекрывали соответствующие части гребешков и основ соответственно других складок, которые находятся в соприкосновении с ними, волокна от каждого из по крайней мере некоторых гребешков и каждой из по крайней мере некоторых основ были протянуты к соседним гребешкам и основам соответственно, образуя настил над пустотами между по крайней мере некоторыми гребешками и по крайней мере некоторыми основами и определяя первую и вторую поверхности конструкции.

Также указанная цель достигается тем, что в гофрированной конструкции волокнистого наполнителя, содержащей одну волокнистую ткань, согнутую с образованием множества складок, имеющих чередующиеся гребешки и основы, при этом каждая из складок имеет две стороны, каждая из сторон имеет первую поверхность стороны и вторую поверхность стороны, первая поверхность стороны одной стороны складки находится в непосредственном соприкосновении с первой поверхностью стороны соседней стороны складки, а вторая поверхность стороны одной стороны складки находится в непосредственном соприкосновении со второй поверхностью стороны одной соседней стороны соседней складки на части каждой стороны, при этом расстояние между первой и второй поверхностями конструкции определяет толщину конструкции, по крайней мере некоторые гребешки определяют первую поверхность конструкции, по крайней мере некоторые основы определяют вторую поверхность конструкции.

Возможны дополнительные варианты выполнения конструкции, в которых целесообразно, чтобы конструкция содержала бы первый и второй слой волокнистых тканей, которые были связаны первой и второй поверхностями конструкции соответственно таким образом, что первый и второй слои волокнистой ткани находятся в непосредственном соприкосновении с каждыми гребешками и основами соответственно, первая поверхность стороны одной стороны складки была расположена на расстоянии от первой поверхности соседней стороны складки, а вторая поверхность стороны упоминавшейся одной стороны расположена на расстоянии от второй поверхности стороны соседней стороны соседней складки над каждой стороной, перегнутая волокнистая ткань имела бы гофрированное расположение наподобие обжатия, перегнутая волокнистая ткань была выполнена треугольно гофрированной.

Для достижения указанной цели в известном способе образования гофрированной конструкции волокнистого наполнителя, имеющего складки, первую поверхность определенную гребешками складок, и вторую поверхность, определенную основами складок, и выполненного из волокнистой ткани путем ее сгибания, согласно изобретению первая поверхность состоит из некоторого количества гребешков, а вторая - из некоторого количества основ для образования гофрированной волокнистой ткани, имеющей различные значения плотности между поверхностями, волокнистая ткань состоит из первых волокон и вторых волокон в чередующихся направлениях для образования чередующихся перекрытий, а складки волокнистой ткани связывают.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы связывание обеспечивали бы путем использования первых волокон и вторых волокон в волокнистой ткани, при этом вторые волокна имели бы более низкую температуру плавления, чем первые волокна, и путем нагревания гофрированной волокнистой ткани для связывания гофрирования и первых волокон вместе, связывание обеспечивали бы насыщением (пропитыванием) упоминавшейся гофрированной волокнистой ткани смолой и нагреванием пропитанной смолой гофрированной волокнистой ткани.

До связывания складок гребешки и основы гофрированной волокнистой ткани прочесывали бы таким образом, что волокна из каждого гребешка и каждой из основ протягиваются к соседним гребешкам и основам соответственно, образуя настил над пустотами между гребешками и основами.

После образования сырой гофрированной волокнистой ткани конструкция может быть нагрета для того, чтобы связать гофрирования и первые волокна вместе. Если требуется иметь конструкцию, связанную смолой, то после того, как будет образована сырая гофрированная волокнистая ткань, по отношению к гофрированной ткани может быть применена подходящая смола и произведено нагревание.

Если требуется иметь гофрированную ткань, в которой гребешки и основы или желобы по крайней мере некоторого количества складок перегнуты для того, чтобы перекрывать соответствующие гребешки и основы складок в соприкосновении с ними, то после того, как первоначально будет создана гофрированная конструкция, гофрированная ткань может быть пропущена сквозь формирующую камеру или подающий проход, в котором противоположные стороны располагаются одна от другой на расстоянии более коротком, чем толщина гофрированной ткани, тем самым приводя к тому, что по крайней мере некоторое количество гребешков и основ складок будут перегнуты над гребешками и складками в соприкосновении с ними.

Фиг. 1 является перспективным видом известной машины с перекрестным перекрытием.

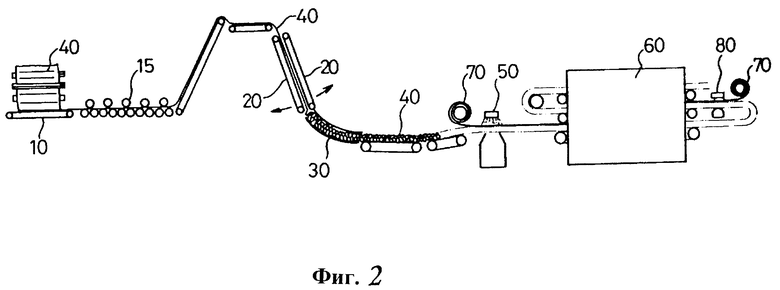

Фиг. 2 является схематическим изображением аппарата для изготовления гофрированного, связанного смолой волокнистого наполнителя, в соответствии с представленным изобретением.

Фиг. 3 является схематическим изображением аппарата для гофрированного связанного при термообработке волокнистого наполнителя в соответствии с представленным изобретением на выбор с другими двумя внешними тканями, прилипающими к гофрированной волокнистой ткани.

Фиг. 4 является перспективным видом улучшенной конструкции волокнистого наполнителя, связанного смолой или при термообработке в соответствии с представленным изобретением.

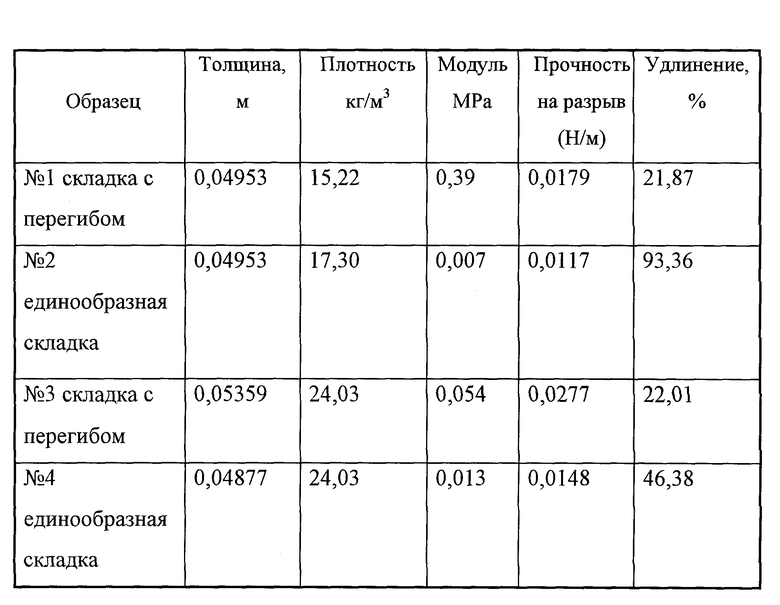

Фиг. 5 является перспективным видом осуществления представленного изобретения, полученного в соответствии с аппаратом, представленным на фиг. 3.

На фиг. 6 изображен вид сбоку другого осуществления в соответствии с представленным изобретением, на котором волокнистая ткань имеет гофрированное расположение по типу зуба пилы.

На фиг. 7 изображен вид сбоку другого осуществления в соответствии с представленным изобретением, на котором волокнистая ткань гофрирована по форме треугольника.

Фиг. 8 является схематическим изображением части аппарата для гофрирования волокнистого наполнителя, связанного смолой или при термообработке в соответствии с осуществлением представленного изобретения.

На фиг. 9A, 9B, 9C и 9D показано различное осуществление устройства расчесывания, изображенного на фиг. 8.

Фиг. 10 является перспективным видом материала волокнистого наполнителя, произведенного аппаратом, изображенным на фиг. 8.

На фиг. 11 изображена увеличенная часть области продукции волокнистого наполнителя, показанного на фиг. 10 у пиков части волокнистого наполнителя.

На фиг. 12 изображен вид сбоку осуществления гофрированной конструкции волокнистого наполнителя данного изобретения, имеющей области низкой плотности, примыкающие к поверхностям конструкции, и область средней плотности между ними.

На фиг. 13 изображен вид сбоку другого варианта реализации гофрированной конструкции с волокнистым наполнителем по данному изобретению, имеющей область низкой плотности рядом с одной поверхностью конструкции волокнистого наполнителя с остающейся частью конструкции, имеющей высокую плотность.

На фиг. 14 изображен вид сбоку гофрированной конструкции с волокнистым наполнителем по данному изобретению, имеющей область высокой плотности, промежуточной между областью низкой плотности и областью средней плотности.

На фиг. 15 изображен вид сбоку гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобного тому, которое изображено на фиг. 13, но в котором толщина конструкции изменяется по ее длине.

На фиг. 16 изображен вид сбоку еще одного варианта реализации гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобного тому, которое изображено на фиг. 15, но в котором ни одна из противостоящих поверхностей не является плоской, при этом конструкция имеет область высокой плотности, лежащей между двумя областями низкой плотности.

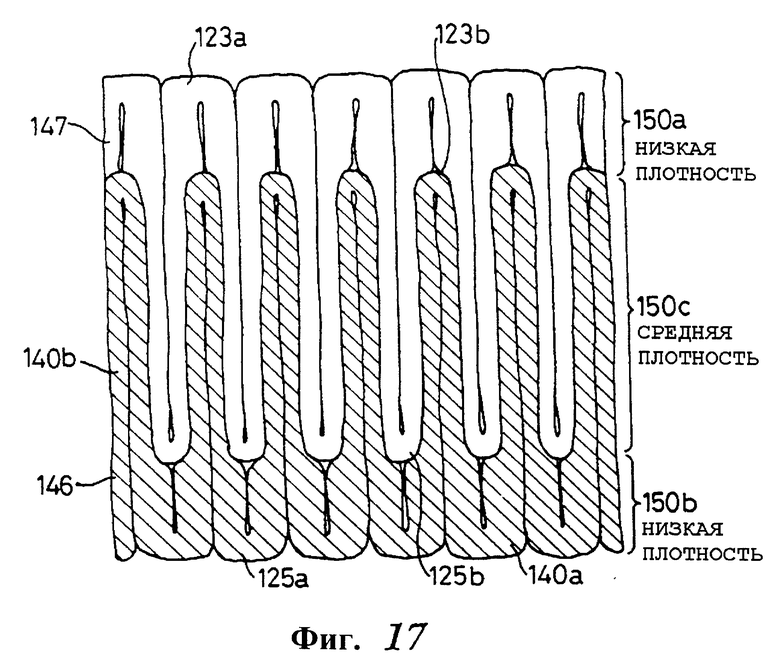

На фиг. 17 изображен вид сбоку варианта реализации гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобного тому, которое изображено на фиг. 12, но образованного из двух с наложенными складками тканей.

На фиг. 18 изображен вид сбоку еще одного осуществления гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобного тому, которые представлены на фиг. 13 и 17.

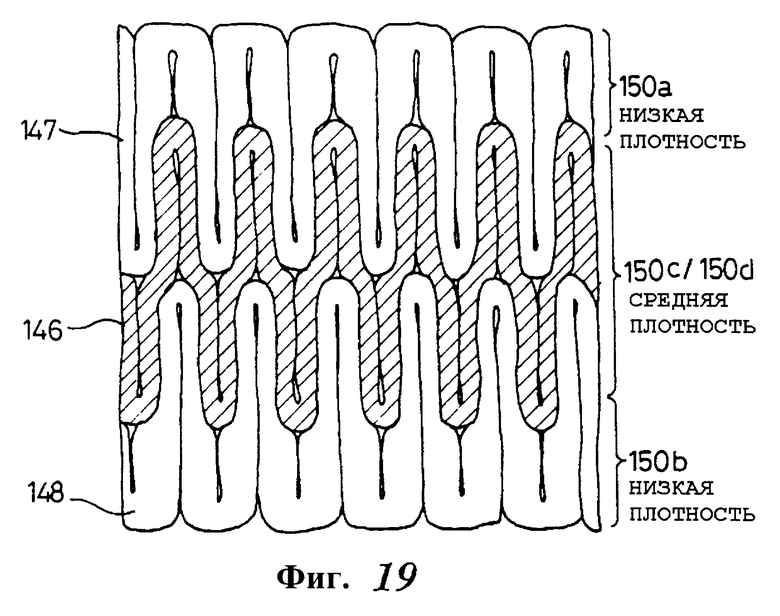

На фиг. 19 изображен вид сбоку гофрированной конструкции с волокнистым наполнителем по данному изобретению, образованной из трех слоев, входящих в зацепление со складками тканей.

На фиг. 20 изображен вид сбоку еще одного варианта выполнения гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобной тем, которые представлены на фиг. 14 и 19.

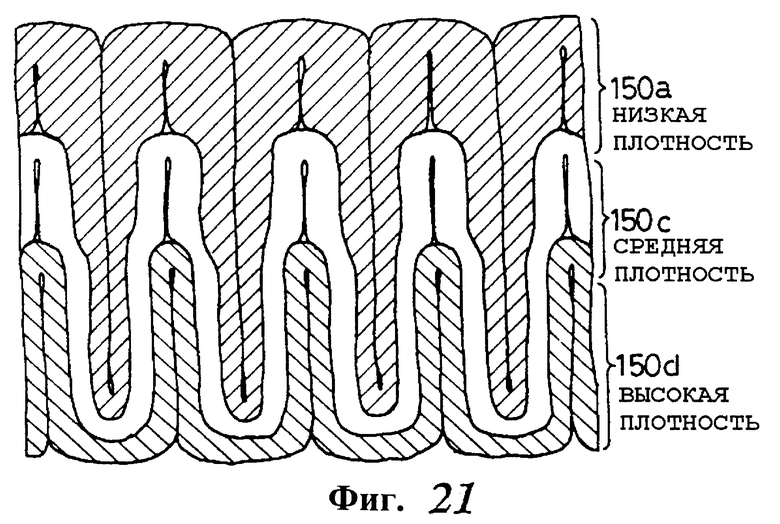

На фиг. 21 изображен вид сбоку другой гофрированной конструкции с волокнистым наполнителем по данному изобретению подобно той, которая изображена на фиг. 19, но имеющей область средней плотности, расположенной между областью низкой плотности и областью высокой плотности.

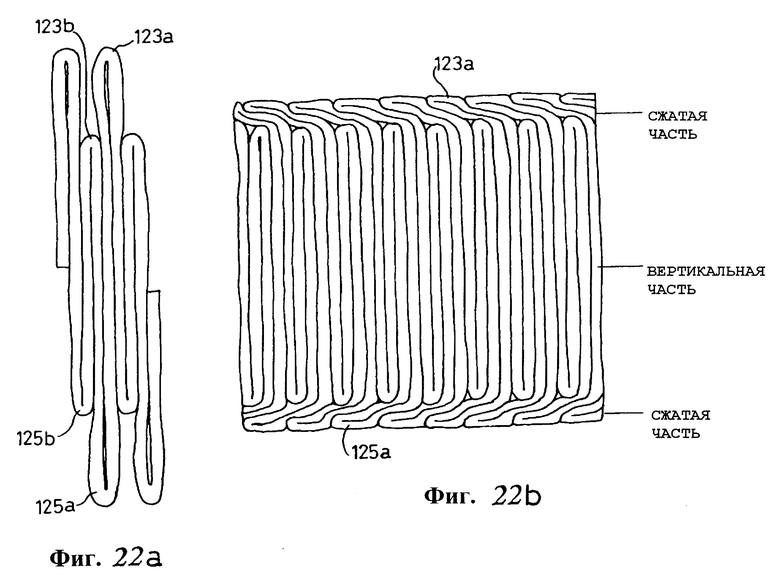

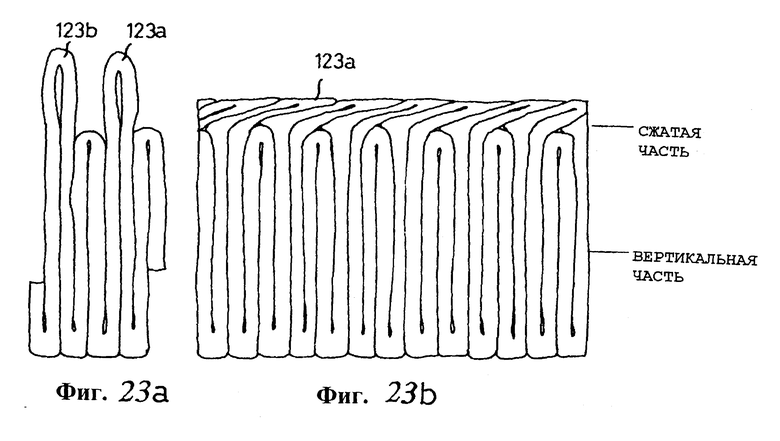

На фиг. 22a изображен вид сбоку еще одной гофрированной конструкции с волокнистым наполнителем по данному изобретению, имеющей выступающие складки, предшествующие завершению процесса образования переменной плотности.

На фиг. 22b изображен вид сбоку гофрированной конструкции с волокнистым наполнителем по данному изобретению, представленной на фиг. 22а, после завершения процесса образования гофров.

На фиг. 23a изображен вид сбоку еще одной гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобной той, которая изображена на фиг. 22a, и имеющей выступающие гребешки.

На фиг. 23b изображен вид сбоку завершенного осуществления гофрированной конструкции с волокнистым наполнителем по данному изобретению, представленной на фиг. 23a, подобной той, которая показана на фиг. 22b, имеющей "обжатия" на одной поверхности.

На фиг. 24a изображен вид сбоку другой гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобной той, которая показана на фиг. 22a, но образованной из двух волокнистых слоев, входящих в зацепление со складками тканей.

На фиг. 24b изображен вид сбоку варианта осуществления гофрированной конструкции с волокнистым наполнителем по данному изобретению, приведенной на фиг. 24a.

На фиг. 25a изображен вид сбоку другого осуществления гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобной той, которая приведена на фиг. 22b, но образованной из трех входящих в зацепление со складками тканей.

На фиг. 25b изображен вид сбоку завершенного осуществления гофрированной конструкции с волокнистым наполнителем по данному изобретению, представленной на фиг. 25a.

На фиг. 26 изображен вид сбоку другого варианта осуществления гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобной той, которая представлена на фиг. 14, в отношении градиентов по плотности, но имеющей дугообразную конфигурацию складок.

На фиг. 27 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем с градиентами по плотности от одного волокнистого слоя.

На фиг. 28 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем с градиентами по плотности от двух волокнистых слоев.

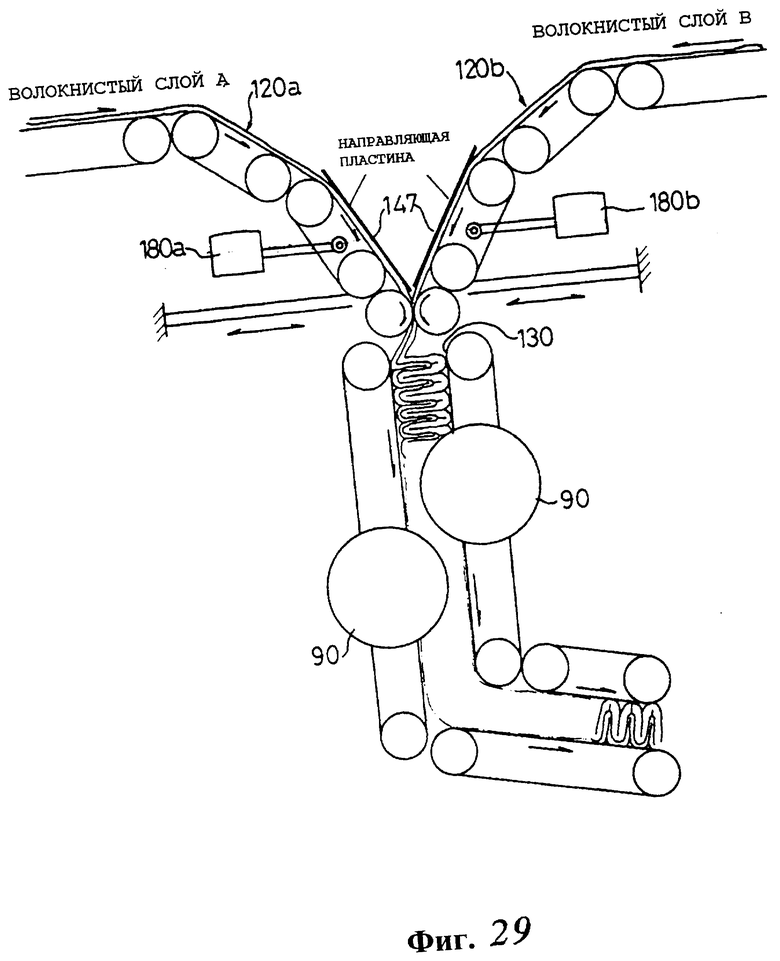

На фиг. 29 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем данного изобретения, подобного тому, который представлен на фиг. 28, но дополнительно снабженному устройствами прочесывания.

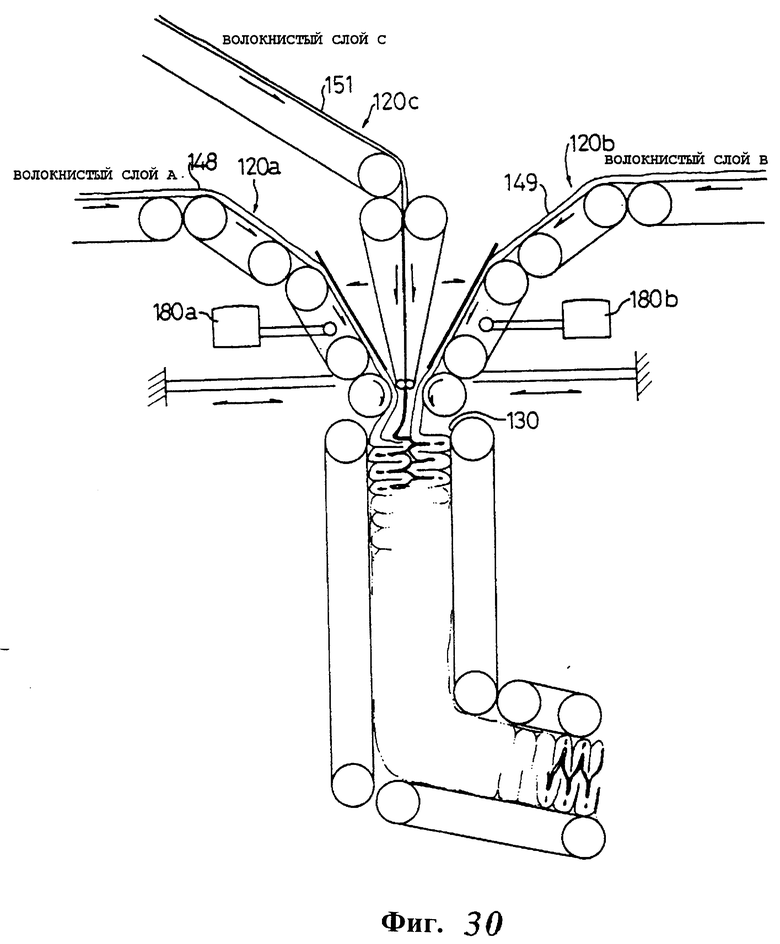

На фиг. 30 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем с градиентами по плотности от трех волокнистых слоев.

На фиг. 31 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем по данному изобретению, подобного тому, который представлен на фиг. 30, но дополнительно снабженному устройствами прочесывания.

На фиг. 32 представлено схемное изображение части аппарата для создания гофрированной конструкции с волокнистым наполнителем, имеющей конфигурацию с перегнутой складкой от единственного волокнистого слоя.

На фиг. 33 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем, имеющей конфигурацию с перегнутой складкой от двух волокнистых слоев.

На фиг. 34 представлено схемное изображение части аппарата для образования гофрированной конструкции с волокнистым наполнителем данного изобретения, имеющей конфигурацию с перегнутой складкой от трех волокнистых слоев.

Ниже со ссылкой на фиг. 2 показано предпочтительное выполнение аппарата для осуществления способа изготовления гофрированного, связанного смолой волокнистого наполнителя, в соответствии с изобретением.

Способ осуществляют следующим образом.

Сначала кипа волокна распаковывается, прочесывается и преобразуется в волокнистую ткань 40. Волокнистая ткань 40 подается в машину перекрестного наложения 10, которая производит раскладку волокнистой ткани 40 в чередующихся направлениях. После того, как волокнистая ткань 40 выйдет из машины 10 для ее перекрестной раскладки, она предпочтительно вытягивается с помощью растягивающей машины 15, тем самым увеличивая продольную прочность ткани. Волокнистая ткань 40 подается между парой параллельных лент конвейера или валков 20. Конвейерные ленты или валки 20 вращаются около оси у входа, кроме того (т.е. ленты или валки вращают средства конвейера), как показано стрелками на фиг. 2, так, что по мере того, как волокнистая ткань 40 будет выходить оттуда, вращательное движение будет сгибать волокнистую ткань 40 у складок, образованных с помощью машины 10 перекрестного наложения, образуя гофрированную конструкцию по мере того, как волокнистая ткань 40 будет поступать в формообразующую камеру или в конвейерный проход 30, который обычно содержит одну или более пар таких параллельно расположенных конвейеров, как конвейерные ленты. Подающий проход 30 имеет высоту, установленную на заранее определенное значение, которое требуется для гофрирования волокнистой ткани 40 для того, чтобы получить гофрированное одеяло. Таким образом совместное действие вращающегося конвейера 20 и формообразующей камеры 30 определяет высоту, шаг и ориентировку гофрирований.

В этой точке по отношению к волокнистой ткани 40, в форме гофрированного одеяла, по произвольному выбору производится наложение первой наружной ткани 1, которая подается от первого валка 70, а затем подается в разбрызгивающую машину 50, где смола разбрызгивается на одну сторону первой наружной ткани 1. Затем волокнистая ткань 40, на которой имеется первая наружная ткань 1, нагревается и высушивается с помощью печи 60. В этом процессе желательно использовать только один шаг нагревания. После того, как волокнистая ткань 40 выйдет из печи 60, к ней будет прикладываться вторая наружная ткань 1, которая подается из вторых валков 70, и затем волокнистая ткань 40 поступает в разбрызгивающую машину 80, в которой на вторую наружную ткань 1 разбрызгивается смола. Затем волокнистая ткань 40, на которую нанесены две наружные ткани 1, нагревается и высушивается с помощью печи 60. При этом смола склеит гофрирования 21 так, как показано на фиг. 5. Первая и вторая наружные ткани 1 могут быть по произвольному выбору наложены на волокнистую ткань 40 после подачи в машины для разбрызгивания 50 и 80 соответственно.

С другой стороны, изделия, конструкция которых не является многослойной, как показано на фиг. 4, могут быть изготовлены путем исключения операции нанесения двух наружных тканей 1 на волокнистую ткань 40.

На фиг. 4 представлено изображение изделия, которое не имеет многослойной структуры. Волокнистая ткань 40 обладает прочностью вдоль своих трехмерных осей, которая значительно увеличивает прочность и упругость всей конструкции. Более того, пространства между участками соприкосновения 41 и 42 гофрирований дают возможность смоле распределяться равномерно и проникать сквозь конструкцию, которая в последующем облегчает процесс сушки и термообработки.

В другом и предпочтительном осуществлении не используется смола. Когда смола не используется в соответствии с тем процессом, схема которого показана на фиг. 3, волокна с низкой температурой плавления (вторые волокна) будут вплавляться в нормальные волокна (первые волокна) перед тем, как процесс начнется. Расплавленные волокна свяжут гофрирования и нормальные волокна вместе. После охлаждения гофрированного одеяла расплавленные волокна затвердевают для того, чтобы прочно связать волокна высокой плавкости друг с другом, а также с гофрированиями при взаимном соприкосновении. Перед тем, как поступить в печь 60, гофрированная волокнистая ткань 40 по произвольному выбору покрывается парой поперечно расположенных наружных тканой 1, поступивших из соответствующих двух валков 70. Эта многослойная конструкция поступает в печь 60, где образуется связь наружных тканей 1 с волокнистой тканью 40.

Источником волокна, используемым в практике этого предпочтительного осуществления данного изобретения, является сочетание волокон с низкой и высокой температурой плавления. Волокна с низкой температурой плавления должны плавиться при температуре не менее 20oC, желательно не менее 30oС, ниже, чем температура плавления волокна с высокой температурой плавления.

Волокна из такого же или подобного материала можно использовать как для волокон с низкой, так и высокой температурой плавления, в зависимости от конкретного использования и их сочетания с другими волокнами. Например, полиамидное волокно, имеющее температуру плавления около 250oC, может использоваться в качестве волокна с низкой температурой плавления при использовании в сочетании с арамидными волокнами, у которых температура плавления превышает 280oC (если они плавятся вообще), и то же самое полиамидное волокно может использоваться в качестве волокна с высокой температурой плавления при использовании в практике этого изобретения. Материалы, из которых волокна изготовляются, но которыми они не ограничиваются, включают полиэфиры, например, полиэтилен терэфталат (т.п. 250oC), сополиэфиры, например, сополиэфир из 60 - 80 моль процентный этилен терэфталат и 20 - 40 моль процентный этилен изофталат (т. п. 110 - 170oC), полипропилен (т.п. около 160oC), полиамиды, например, найлон 6 (т.п. 220oC и найлон 66 (т.п. 254oC) и арамиды, например, поли(мета-фенилен изофталамид)(распадается) и поли(пара-фенилен терэфталамид) (распадается).

Волокна с низкой температурой плавления могут относиться к так называемой конструкции с оболочкой-сердцевиной, когда имеется составляющая сердцевины и составляющая оболочки с низкой температурой плавления. Составляющая оболочки с низкой температурой плавления служит для цели этого изобретения в качестве полимера с относительно низкой температурой плавления.

Сочетание волокон находится в основном в пределах от 10 до 40 весовых процентов для волокон с низкой температурой плавления. Было найдено, что концентрация волокон с низкой температурой плавления, которая оказывается менее 5 весовых процентов, не даст крепко связанной конструкции, а при концентрации, превышающей 50 весовых процентов, это приведет к конструкции, которая будет жесткой и грубой.

Желательно, чтобы, как показано на фиг. 5, гофрирования 21 волокнистой ткани 40 располагались по типу гармошки, у которой концы верха и основания являются в основном округленными с соответствующими внутренними и наружными пространствами 22, образованными между соответствующими гофрированиями 21 и наружными тканями 1. Также в соответствии с представленным изобретением, гофрирования 21 волокнистой ткани 40 могут быть по форме зуба пилы или иметь треугольную форму, как соответственно показано на фиг. 6 и 7.

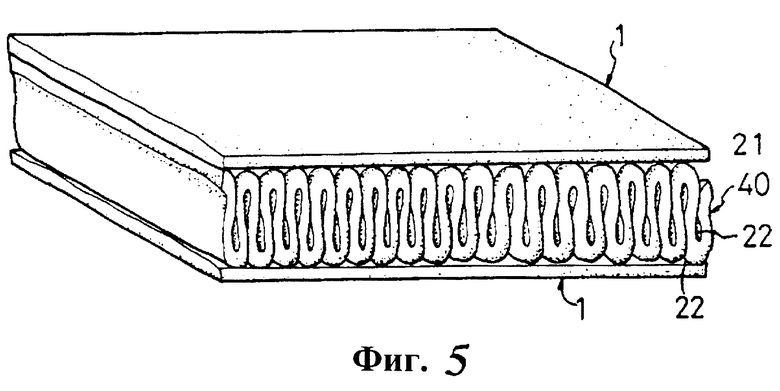

Дополнительные осуществления представленного изобретения показаны на фиг. 8 - 11. Эти осуществления являются разновидностями связанных смолой или в результате термообработки гофрированных конструкций и способов получения таких конструкций, как описано выше. Каждое из этих видоизмененных осуществлений содержит прочесывание верхушек 23 гофрирований 21, в результате чего волокна 45 у этих или соседних верхушек 23 гофрирований оказываются свободно расчесанными у волокнистой ткани 40, ориентированными поперек зазоров 22, существующих между верхушками 23 гофрирований, на соприкосновение, и возможно ставшими переплетенными с волокнами 45 соседних верхушек 23 волокнистой ткани 40. Шаг прочесывания представленного изобретения выполняется после того, как оказываются согнутыми поочередно накладываемые слои волокнистой ткани таким образом, чтобы образовалась гофрированная волокнистая ткань, и до того, как будет приложена смола к гофрированной ткани при образовании гофрированной волокнистой ткани связанной смолой, или до этапа нагревания при образовании гофрированной волокнистой ткани, связанной при термообработке.

Для того, чтобы получить гофрированную волокнистую ткань с настилом, верхушки 23 расчесываются после того, как будет получена гофрированная конструкция. Это достигается тем, что один щеточный аппарат или более или щетки 90 размещаются внутри подающего перехода или формообразующей камеры 30. Формообразующая камера 30 содержит не менее одной пары параллельных конвейеров 31 с пространством между ними, у конца которых вдоль по движению располагается один щеточный аппарат 90 или более.

Желательно, как показано на фиг. 8, чтобы в системе представленного изобретения использовалось не менее двух пар параллельных конвейеров с пространством между ними, к каким относятся конвейерные ленты 31, 31'; 32, 32' и 33, 33', расположенные в ряд в конвейерном переходе 30. Желательно, чтобы щеточный аппарат 90 располагался между первой и второй парой параллельно расположенных конвейеров. По произвольному выбору дополнительный щеточный аппарат может быть размещен в промежутке между последовательными парами параллельных конвейеров с пространством между ними. В то время, как каждый отдельный конвейер в паре таких параллельных конвейеров с пространством между ними, как 31, 31'; 32, 32' или 33, 33' может иметь одинаковую длину, если измерять в направлении движения волнистой ткани 40, то желательно, чтобы длина каждого конвейера была различной. Это позволяет делать скошенное расположение каждого щеточного аппарата 90, как показано на фиг. 8. При таком расположении в то время, как щеточный аппарат 90 прикладывает усилия к верхушкам 21 на одной стороне гофрированной волокнистой конструкции, на противоположной поверхности движущейся гофрированной волокнистой конструкции обеспечивается опора со стороны ленты конвейера.

В представленном изобретении могут применяться различные типы щеточных аппаратов. На фиг. 9A - 9D представлены примеры таких щеточных аппаратов. Конкретный тип щеточного аппарата, выбираемого и располагаемого по отношению к верхушкам 23 гофрирований волокнистой ткани 40, основывается по крайней мере частично на таких переменных, как материал, из которого образуется волокнистая ткань, длина волокон, плотность волоконной ткани, насколько плотно уложены гофрирования и т.д. Пример типов щеток, используемых в качестве щеточного аппарата 90, содержит вращающиеся щетки 91 того типа, который приведен на фиг. 9A, в котором радиально ориентированные щетинки вращаются вокруг оси.

Еще одно осуществление изображается в конвейерной щетке 92 или на фиг. 9B. В конвейерной щетке 92 лента конвейера снабжается направленными наружу выступающими щетинками. Конвейерная лента монтируется на вращающееся, ведущее колесо или шкив и ведомое колесо или шкив и протягивается между ними. Хотя вращающаяся и конвейерная щетки 91 и 92 соответственно могут располагаться таким образом, чтобы вращаться в направлении движения гофрированной волокнистой ткани 40, чаще всего желательно, чтобы вращение происходило в направлении, противоположном направлению движения гофрированной волокнистой ткани 40, как показано стрелками, изображенными на фиг. 9A и 9B.

Другие типы примеров щеток, пригодных для использования в представленном изобретении, включают закрепленную щетку 93, изображенную на фиг. 9C, и воздушную "щетку" 94, изображенную на фиг. 9D. Последний тип щеточного аппарата содержит один или множество насадок, ориентированных в направлении поверхности верхушек 23 гофрирований. Как и в случае с вращающимися щетками насадки воздушной щетки 94 желательно направлять против направления движения волокнистой ткани 40. Воздух с необходимым давлением проходит сквозь насадки таким образом, чтобы поднять концы волокон 45 от поверхности волокнистой ткани 40 таким образом, как это происходит при работе щеточного устройства (91 - 93). Единственная разница между воздушной щеткой 94 и щеточными устройствами от 91 до 93 заключается в том, что в дополнение к расположению воздушной щетки между соседними конвейерами, такими как 31 и 32, если у поставляемого конвейера имеется форма открытого отверстия, воздушная щетка может быть расположена внутри пространства, определенного бесконечной петлей конвейерной ленты. В таком случае воздух проходит сквозь насадок(дки) воздушной щетки 94 и входит в соприкосновение с волокнами 45 после того, как пройдет сквозь открытое отверстие конвейерной ленты.

Как изображено на фиг. 9A - 9D, показывающих различные щеточные устройства в осуществлении процесса представленного изобретения, и на фиг. 10 и 11, показывающих гофрированные волокнистые ткани с волокнистым настилом представленного изображения, можно видеть, что части волокон 45 протягиваются от верхушек 23 или области гофрированной волокнистой ткани 40, расположенной рядом с такими верхушками, к соседним гофрированным верхушкам 23, закрывая как настилом зазоры 22 между соседними гофрированиями.

В сущности, прочесывание освобождает концы волокон 45 от волокнистой ткани и "выметает" свободные концы волокон на соседние верхушки гофрированной ткани. При освобождении одного конца волокна для того, чтобы закрыть настилом брешь 22 между гофрированиями 21, остающиеся части волокон 45 продолжают оставаться прикрепленными к исходной поверхности верхушки 23 или области волокнистой ткани 40, расположенной рядом. После того, как на складчатую волокнистую ткань будет нанесена смола, и она застынет, или к складчатой волокнистой ткани будет приложено тепло при термообработке таким образом, чтобы связать различные волокна вместе, настилающие волокна 45 будут служить в качестве наружной ткани, между которой слоем будет располагаться гофрированная волокнистая ткань 40. Таким образом тогда, когда на наружную поверхность настилающих волокон 45 могут быть нанесены дополнительные, поперечно расположенные наружные ткани 1, это часто может быть излишним, т.к. настилающие волокна 45 после застывания смолы или расплавления и последующего затвердевания и связывания волокон в осуществлении с термообработкой достигают среди прочих множество целей осуществлений, описанных выше, имеющих поперечно расположенные наружные ткани 1, и при этом у них нет дополнительного шага наложения поперечно расположенных наружных тканей и нет связанных с этим сложностей включения аппарата для наложения этих тканей. Тем не менее в некоторых случаях может быть желательным не только включать гофрированную волокнистую ткань с настилающими волокнами, но также включать такую конструкцию, которая будет слоистой между парой поперечно расположенных наружных тканей 1, или прикреплять такую поперечно расположенную наружную ткань 1 к единственной поверхности настилающих волокон 45.

Таким образом конструкция представленного изобретения имеет высокую степень проницаемости воздуха, обладает стойкостью к сжатию, статичностью и является полезной для изготовления одеял, подушек, сидений с подкладками, подкладок, тюфяков, спальных мешков, зимней спортивной одежды и т.д. и фильтрующего материала.

Особые преимущества, полученные при использовании гофрированных волокнистых конструкций с волокнистым настилом представленного изобретения, включают конструкции, имеющие гладкую ровную поверхность, которая получается в результате по крайней мере частичного заполнения пустот между соседними складками конструкции. Конструкции с волнистым настилом также улучшили направленную машиной прочность в сравнении с обычными конструкциями, получающуюся в результате увеличенного связывания соседних складок, при этом все еще сохраняют прочность и структурные свойства, связанные с вертикальными частями каждой складки.

В связанных смолой конструкциях применение смолы только к частям поверхности складчатых конструкций с волокнистым настилом является необходимым для того, чтобы обеспечивать дополнительное структурное единство для гофрированной конструкции. Таким применением смолы только к этим поверхностям может быть образована конструкция низкой плотности, имеющая хорошую "наполняемость", высокую способность восстановления объема в состоянии без нагрузки, малый объем поди нагрузкой так же, как и являющаяся исключительно мягкой. Такой материал является подходящим для таких изделий, как стеганое ватное одеяло, спальный мешок и одежда, обеспечивая хорошие изоляционные свойства и удобство в обращении. Это можно сравнить с обычными гофрированными изделиями, которые должны быть пропитаны смолой для того, чтобы обеспечить подходящее структурное единство. Такие пропитанные смолой изделия обладают высокой плотностью и могут использоваться для изготовления тюфяков и мебельных подкладок, но не для типов изделий с низкой плотностью, для которых могут использоваться гофрированные конструкции с волокнистым настилом, связанные смолой представленного изобретения.

В гофрированных волокнистых конструкциях с волокнистым настилом, связанных при термообработке представленного изобретения в дополнение к направленной машинной прочности, достигнутой с помощью настилающих волокон, такие настилающие волокна служат также в качестве рамы, которая удерживает гофрирования на своем месте. В результате оказывается, что этой конструкции не требуется, чтобы гофрирования располагались в непосредственной близости друг от друга, как это требуется в обычных гофрированных конструкциях. Это также приводит к тому, что материал получается мягче с более низкой плотностью, пригодный для спальных мешков и одежды.

Еще один аспект представленного изобретения связан с гофрированной или складчатой конструкцией с волокнистым наполнителем, которая включает градиенты по плотности поперек толщины гофрированной ткани. Такие конструкции образуются из по крайней мере одной волокнистой ткани, согнутой для того, чтобы образовать множество складок, имеющих чередующиеся гребешки и основы. Гребешки по крайней мере некоторого количества складок определяют первую поверхность, и основы по крайней мере некоторого количества складок определяют вторую поверхность. В этом аспекте представленного изобретения градиенты по плотности существуют поперек толщины, определенной между двумя поверхностями. Что касается фиг. 12 - 25, то будут обсуждаться различные осуществления этого аспекта изобретения.

На фиг. 12 представлено осуществление изобретения, в котором верхняя часть гофрированной конструкции, расположенная рядом с верхушками или гребешками 123a, определяющими верхнюю поверхность гофрированной конструкции с волокнистым наполнителем, обеспечивает область низкой плотности 150a. Точно также основы или желоба 125a определяют нижнюю поверхность гофрированной конструкции с волокнистым наполнителем представленного изобретения, в которой основы 125a складок 140a также определяют область низкой плотности 150b. В промежутке между областями низкой плотности рядом с верхней и нижней поверхностями гофрированной конструкции располагаются середина или область средней плотности 150c. Поэтому в осуществлении, изображенном на фиг. 12, область средней плотности 150c располагается и вдали от поверхности конструкции примерно по центру толщины, и вдали от поперечного сечения гофрированной конструкции между областями низкой плотности 150a и 150b. Различные распределения плотности, показанные на этих фигурах, представляют различные степени мягкости и поддержки. Степень мягкости конкретной гофрированной конструкции или ее части изменяется в обратной зависимости от плотности в то время, как степень твердости или поддержки изменяется в прямой зависимости от плотности конструкции или области конструкции. Т.е. чем более низкой является плотность конструкции, тем более высоким является ощущение мягкости, и наоборот. Чем выше плотность середины или область из нее, тем больше оказывается ощущение поддержки или твердости.

В осуществлении, изображенном на фиг. 12, имеющем складки 140a, которые протягиваются между верхней и нижней поверхностями, как определено гребешками 123a и основами 125a, есть складки 140b, имеющие гребешки 123b и основы 125b. Можно отметить, что эти гребешки 123b и основы 125b не протягиваются до внешней поверхности конструкции с волокнистым наполнителем. Можно также отметить, что каждая из складок образуется из двух сторон неравной длины, 170 l (длинная) и 170s (короткая), внутренние поверхности которых соприкасаются одна с другой, а наружные поверхности которых соприкасаются по крайней мере с частью стороны соседней складки. По крайней мере в принципе о каждой складке, которая образуется с помощью 170 l и 170s, можно подумать, что она соединяется более короткой объединяющей стороной, обозначенной 170j, которая оказывается короче, чем 170 и лежит посередине, при этом объединяя 170 l и 170s.

Осуществление изобретения, показанного на фиг. 13, содержит единственную область низкой плотности 150a, расположенную рядом с одной поверхностью гофрированной конструкции. Остающаяся часть гофрированной конструкции, протягивающаяся от области низкой плотности до противоположной поверхности конструкции, является областью высокой плотности 150d.

На фиг. 14 изображается другое осуществление представленного изобретения, которое содержит область низкой плотности 150a, расположенную рядом с одной поверхностью гофрированной конструкции, и область средней плотности 150c, расположенную рядом с противоположной поверхностью гофрированной конструкции, и область высокой плотности 150d, расположенную удаленно от той и другой поверхности конструкции между областями низкой и средней плотности. Фиг. 15 представляет собой то же самое, что и фиг. 13 в том, что на ней имеется как область низкой плотности 150a, так и область высокой плотности 150d. Однако осуществление на фиг. 15, в отличие от осуществлений на фиг. 12 - 14, которые имеют существенно плоские поверхности, содержит неплоскую поверхность, расположенную рядом с областью низкой плотности, которая не является параллельной поверхности, расположенной рядом с областью высокой плотности.

На фиг. 16 содержится область высокой плотности 150d, расположенная между двумя областями низкой плотности 150a и 150b, расположенных на противоположных поверхностях гофрированной конструкции. Каждая из этих поверхностей не является плоской и не является параллельной по отношению к противоположной поверхности.

В каждом из осуществлений, изображенных на фиг. 12 - 16, для того, чтобы образовывать конструкции, используется единственная волокнистая ткань. Однако гофрированные конструкции, соответствующие представленному изобретению, которые содержат градиенты по плотности или области переменной плотности между противоположными поверхностями гофрированной конструкции, могут быть образованы из множества волокнистых матов или тканей. Примеры осуществлений, которые образованы из двух отдельных волокнистых матов, показаны на фиг. 17 и 18. Таким образом, первая волокнистая ткань 147 гофрирована так, что ее складки входят в сцепление или заключают в себя складки второй волокнистой ткани 146. Осуществления представленного изобретения, использующие две волокнистые ткани, могут быть построены для того, чтобы обеспечивать различные сочетания областей низкой, средней и высокой плотности. Примером одного сочетания является осуществление, изображенное на фиг. 17, которое оказывается подобным тому, которое изображено на фиг. 12, в том, что оно содержит область средней плотности 150c, расположенной удаленно от той и другой поверхности конструкции между областями низкой плотности 150a и 150b. Точно также осуществление данного изобретения, показанное на фиг. 18, которое содержит две различные волокнистые ткани, входящие в зацепление друг с другом или перемыкающие одна другую в складчатой конструкции подобно осуществлению, изображенному на фиг. 13, содержащему единственную ткань, также снабжено областями низкой плотности 150a и областью высокой плотности 150d, расположенной удаленно от той и другой поверхности конструкции.

Представленное изобретение не ограничивается использованием двух отдельных волокнистых тканей. Как показано на фиг. 19, 20 и 21, для того, чтобы образовать гофрированную волокнистую структуру, имеющую области различной плотности между поверхностями гофрированной конструкции, три отдельные волокнистые ткани 146, 147, 148 гофрируются вместе. Подобно осуществлениям, показанным на фигурах 17 и 18, различные волокнистые ткани могут перемыкаться или перекрываться одна другой. В тех осуществлениях, которые показаны, промежуточная волокнистая ткань 146 прокладывается слоем между наружными волокнистыми тканями 147 и 148 и входит в зацепление с ними. На фиг. 19 - 21 также показано, что области низкой, средней и высокой плотности могут варьироваться поперек толщины гофрированной ткани для того, чтобы обеспечить конкретное применение. Таким образом, рядом с поверхностью конструкции располагается по крайней мере одна область низкой плотности.

Гофрированные конструкции с волокнистым наполнителем представленного изобретения могут снабжаться поверхностями, которые будут параллельными друг другу, плоскими или отклоняться от плоской конфигурации. Это показано на фиг.12 - 14, 17 и 18 с конструкциями, имеющими плоские поверхности. Однако в осуществлениях, изображенных на фиг. 15 и 16, по крайней мере одна поверхность отклоняется от плоской конфигурации. Вся форма поверхностей гофрированной конструкции может быть определена путем настройки возвратно-поступательного движения приводного устройства. Если каждая длина возвратно-поступательного движения является одинаковой, то для конструкции будет обеспечена форма с параллельными плоскими поверхностями. Однако, если длина возвратно-поступательного движения программируется для того, чтобы увеличивать или уменьшать ее, то поверхность будет стремиться к тому, чтобы иметь выпуклость или углубление в большей степени, чем быть плоской.

Упомянутый аспект представленного изобретения, т.е. те гофрированные конструкции, которые были приведены в качестве примеров, изображенных на фиг. 12 - 21, может быть подготовлен при использовании такого аппарата, как те, которые изображены на фиг. 8 и 27 - 31. Самые простые типы устройства, использованные для того, чтобы приготовить такие гофрированные конструкции, как те, которые показаны на фиг. 1 - 16, показаны на фиг. 8 и 27. В этом типе используется единственная пара разделенных пространством параллельных конвейерных лент или валков 20, как было описано выше. Волокнистая ткань 40 подается к конвейерным лентам или валкам 20, которые затем вращаются или имеют возвратно-поступательное движение с помощью приводного устройства или устройства вращения (не показано). В результате этого волокнистая ткань 40 в условиях существования вращающихся конвейерных средств 20 превращается в гофрированную конструкцию по мере того, как эта ткань входит в формообразующую камеру или подающий переход 30. В подающем переходе 30 щеточные устройства от 91 до 93 (как показано на фиг. 8) могут находиться для того, чтобы прочесывать верхушки 23 гофрирований 21 для того, чтобы заставить их волокна 45 или волокна верхушек 23 соседних гофрирований быть высвобожденными из волокнистой ткани 40 и быть направленными поперек пустот, существующих между верхушками 23 гофрирований, для того, чтобы войти в соприкосновение с волокнами 45 соседних верхушек 23 волокнистой ткани 40 и, возможно, быть с ним переплетенными.

С помощью предварительно запрограммированного устройства управления (не показано), которое будет выполнять возвратно-поступательное движение для заранее определенного образца, можно получать любое желаемое распределение плотности. Фактическое вращение или движение вращающихся конвейерных средств 20 является управляемым с помощью такого приводного устройства, как то, которое показано на фиг. 28 - 31 с помощью ссылочного числа 180, которое может принимать форму кулачка или серводвигателя. Средства привода и программа, связанная со средствами привода (такие, как форма кулачка), и скорость или норматив, при котором действует приводной кулачок, определяют положение изгибов и, как следствие, распределение плотности между противоположными поверхностями гофрированной конструкции, определенной с помощью верхушек (или гребешков) и желобов (или основ), по крайней мере части складок.

Программа, с помощью которой происходит управление средствами привода или возвратно-поступательным устройством, определяет степень перекрытия на длину волокнистой ткани, которая поставляется. Чем больше оказывается возвратно-поступательное движение конвейерных средств внутри конкретной области толщины гофрированной конструкции внутри определенного периода или цикла, тем больше оказывается степень перекрытия, которая получается. В результате этого, чем больше перекрытие, имеющее место в пределах конкретной области, тем выше оказывается плотность в этой конкретной области гофрированной конструкции. Например, осуществление, показанное на фиг. 12, имеет область низкой плотности, связанную с частями гофрированной конструкции, расположенными напротив поверхностей конструкции, и часть средней плотности, расположенную между ними. Это достигается с помощью программирования действия приводного устройства для того, чтобы увеличить число возвратно-поступательных движений у центра его диапазона движения. С другой стороны, осуществление, показанное на фиг. 14, требует самого большого числа возвратно- поступательных движений, тем самым создавая самую высокую плотность вблизи от центра диапазона устройства привода с наименьшим числом возвратно-поступательных движений у одного конца диапазона устройства, соответствующего области низкой плотности.

В осуществлениях, показанных на фиг. 17 - 21, распределение плотности конструкции может быть заранее определено не только с помощью соответствующим образом выполненного выбора степени перекрытия складок, но им можно также управлять, выбирая различные типы волокон и значения диаметра и веса волокон. Таким образом, во многих применениях может оказаться желательным использовать более одной волокнистой ткани при создании гофрированной конструкции представленного изобретения, у которых физические характеристики волокон и/или тканей, такие как диаметр или плотность волокна, отличаются между собой. Могут варьироваться также другие свойства гофрированной конструкции для того, чтобы подойти для конкретного применения при использовании множества волокнистых тканей.

Число волокнистых тканей, используемых в гофрированных конструкциях представленного изобретения, определяется с помощью числа конвейерных средств, которые привлекаются. На фиг. 28 и 29 показаны аппараты, снабженные двумя конвейерными средствами 120a и 120b. Аппарат, показанный на фиг. 29, отличается от того, который показан на фиг. 28, в том, что первый из двух содержит щеточный аппарат 90, такой, какой описан выше и показан на фиг. 8. Путем использования двух волокнистых тканей, волокнистой ткани A, 148 и волокнистой ткани В, 149 поперечное сечение плотности или градиенты по плотности между поверхностями гофрированной конструкции с волокнистым наполнителем представленного изобретения может разниться по двум направлениям. Т.е. конструкции могут разниться путем изменения образцов гофрирования, т.е. распределения складок в конструкции для того, чтобы производить такие области высокой или низкой плотности, как в осуществлениях, показанных на фиг. 12 - 16. Кроме того, при использовании волокнистых тканей A и B, которые отличаются одна от другой по плотности, дальнейшие различия в плотности можно получить поперек толщины гофрированной конструкции.

Аппараты, показанные на фиг. 28 и 29, подобны тем, которые показаны на фиг. 8 и 27. Однако вместо использования единственного конвейерного средства, используются такие два конвейерные средства 120 а, 120 в, как наборы конвейерных лент и валков. В этом осуществлении на конвейерные средства 120 а и 120 в подаются волокнистые ткани 148 и 149 соответственно. Каждое конвейерное средство в первую очередь содержит ряд валков или конвейерных лент и направляющие пластины 147 для того, чтобы поддерживать волокнистую ткань в соприкосновении с валками и/или конвейерными лентами, тем самым гарантируя ровную непрерывную подачу в формообразующую камеру 130, которая является такой же по конструкции, как и формообразующая камера 30, которая была описана ранее.

В дополнение к использованию двух конвейерных средств 120a, 120b аппараты, показанные на фиг. 28 и 29, отличаются от тех, которые показаны на фиг. 8 и 27, в том, что они содержат индивидуальные приводные средства 180a и 180b соответственно. Каждое из приводных устройств содержит возвратно-поступательное средство или устройство, такое, как кулачок или серводвигатель, которые отдельно управляют конвейерными средствами 120a и 120b. Эти приводные устройства могут быть запрограммированы для того, чтобы управлять относительным возвратно-поступательным движением каждого из устройств привода и тем самым вырабатывать конструкции, имеющие любые обозначенные связи гофрирования. К тем параметрам, которые можно изменять для того, чтобы получать различную плотность, относятся (a) расстояние между устройствами привода в нулевое время (в тот момент, когда аппарат начинает действовать) или относительные положения выходных отверстий конвейерных средств 120a и 120b, так же как (b) горизонтальная скорость движения конвейерных устройств. Плотность поперек толщины гофрированной конструкции можно изменять при помощи регулирования этих параметров. Таким образом, длиной части средней плотности можно управлять с помощью регулирования расстояния между конвейерными средствами 120a, 120b или устройствами привода 180a, 180b соответственно, которые придают возвратно-поступательное движение конвейерным средствам в нулевой момент времени. Длина или размер области частей низкой плотности, обычно соседней с поверхностью гофрированной конструкции, могут управляться с помощью регулирования скорости горизонтального перемещения устройств привода 180a и 180b. Например, для того, чтобы получить гофрированную конструкцию, изображенную на фиг. 17, скорости перемещения устройств привода настраиваются таким образом, чтобы быть по существу одинаковыми, чтобы доля и области низкой плотности оказались по существу одинаковыми. Для сравнения гофрированная конструкция с волокнистым наполнителем, показанная на фиг. 18, может быть получена путем регулирования устройства привода 180b таким образом, чтобы оно двигалось быстрее, чем устройство привода 180a. Путем такой настройки обеспечивается единственная область низкой плотности.

На фиг. 18 представлена гофрированная конструкция, которая содержит небольшую область низкой плотности и большую область материала высокой плотности. Для того, чтобы достичь такого изменения плотности, устройство привода 180a двигает конвейерное средство 120a быстрее, чем устройство привода 180b придает возвратно-поступательное движение конвейерному устройству 120b. В результате этого конвейерное средство 120a достигает одного конца своего диапазона быстрее, чем устройство привода 180в заставляет конвейерное средство 120в достичь конца своего диапазона. Это приводит к тому, что из волокнистой ткани A, 148, образуется область низкой плотности, но без волокнистой ткани B, 149, в этой части тела конструкции. Двигаясь в противоположном направлении, конвейерное средство 120a достигает противоположной точки или конца диапазона в то же самое время, что и конвейерное устройство 120b достигает соответствующей точки. Это приводит к образованию части высокой плотности, которая содержит обе волокнистые ткани 148 и 149. На основании практического опыта, чем быстрее устройство привода двигает связанное с ним конвейерное средство, тем длиннее оказывается часть области конкретной плотности. Таким образом, размер областей различной плотности также отчасти определяется с помощью расстояния, которое конкретное устройство привода заставляет двигаться конвейерное средство.

Число различных волокнистых тканей, которые могут сочетаться для того, чтобы образовывать гофрированную конструкцию представленного изобретения, ограничивается только числом тканей, которые могут подаваться к конвейерному проходу или формообразующей камере 130. Таким образом, гофрированные волокнистые конструкции, изображенные на фиг. 19 - 21, содержат три волокнистые ткани, которые проходят формообразование для того, чтобы оказаться перемкнутыми и быть перекрытыми друг другом. Такие гофрированные конструкции могут быть подготовлены с помощью таких аппаратов, как те, которые показаны на фиг. 30 и 31, которые отличаются один от другого только тем, что у одного имеется щеточный аппарат 90. В аппаратах, изображенных на фиг. 30 и 31, к формообразующей камере 130 тремя отдельными конвейерными средствами 120a, 120b и 120с подаются три волокнистые ткани: волокнистая ткань A 148, волокнистая ткань B 149 и волокнистая ткань С 151 соответственно. Те же рассуждения, касающиеся программирования движения устройств передачи возвратно-поступательного движения 180a и 180b в осуществлениях, изображенных на фиг. 28 и 29, также оказываются применимы к средствам привода или возвратно-поступательного движения или устройствам, которые придают возвратно-поступательное движение конвейерным средствам 120a, 120b и 120c. Таким образом, для каждого средства привода программа для определения областей плотности гофрированной конструкции устанавливается главным образом для относительных положений концов выходных отверстий конвейерных средств 120a 120b и 120c по отношению к нулевой отметке времени, нормативам возвратно-поступательного движения и длине движения концов выходного отверстия или концов обеспечения подачи конвейерного средства.

Другой аспект представленного изобретения содержит такие гофрированные конструкции, как те, которые показаны на фиг. 22a, 22b, 23a, 23b, 24a, 24b, 25a, 25b и 26. Эти осуществления разделяют общую особенность в том, что по крайней мере некоторое количество гребешков складок и/или основ складок, расположенных рядом с поверхностью гофрированной конструкции с волокнистым наполнителем, выступает над гребешками и/или основами соседних складок и ложатся сверху или перекрывают часть складки, расположенной рядом с выступающим гребешком или основой складки, с которой складка находится в соприкосновении. Таким образом, как показано на фиг. 22b, часть гребешка 123a накладывается сверху или перекрывает другую часть гребешка соседней складки, в данном случае более короткой соседней складки. Точно так же, часть основы 125a сгибается над другой частью основы соседней складки и соприкасается с нею. В каждом случае уложенные над гребешком и основой части придают вид, при увеличении или наблюдении в микроскоп, расположение "сжатия", т.е. часть одной складки перекрывает часть соседней складки, которая в свою очередь перекрывает часть соседней складки и т.д. Хотя и не абсолютно необходимо, но желательно, чтобы части перекрывающего гребешка и/или основы являлись теми, которые располагаются на чередующихся складках, отделенных утопленными складками, которые не принимают участия в устройстве перекрытия и являются подслойными между двумя складками, которые действительно участвуют в устройстве перекрытия.

Этот аспект изобретения может быть выполнен с существенно постоянной плотностью поперек гофрированной конструкции вплоть до областей у поверхности(ей), где выступающие складки перегибаются. С другой стороны, как и конструкции, описанные выше, этот аспект изобретения может также содержать конструкции, в которых плотность может изменяться поперек конструкции путем изменения степени перекрытия и/или числа различных тканей, которые используются. Таким образом, в дополнение к имеющимся перекрытым складкам эти конструкции могут быть снабжены изменяющимися сочетаниями областей низкой, средней и высокой плотности, расположенных между перекрытыми поверхностями гофрированного тела.

Варианты, изображенные на фиг. 22a, 22b, 23a, 23b, 24a, 24b, 25a, 25b и 26, предоставляют высокую степень мягкости около поверхности гофрированной конструкции с жесткой, высоко опорной внутренней областью. Осуществления этого аспекта изобретения также представляют значительно улучшенную ровность поверхности гофрированной конструкции и улучшают механическую прочность. Хотя подобные улучшения в гладкости поверхности и увеличение в прочности имеют место тогда, когда гребешки и верхушки подвергаются расчесыванию, осуществление этого изобретения, в котором выступающие складки сгибаются над соседними складками, обеспечивает гораздо большее улучшение этих свойств.

В дополнение к тем параметрам, которые обсуждались выше, для того, чтобы получить части складок с перекрытыми или перегнутыми гребешками и основами или получить эффект "сжатия", тот аппарат, который обсуждался ранее, был видоизменен таким образом, что ширина формообразующей камеры 30 или 130 устраивается для того, чтобы быть уже, чем в аппаратах, вырабатывающих неперекрывающиеся части гребешков и основ. Это представлено в осуществлениях изобретения, показанных на фиг. 32, 33 и 34, каждое из которых по произвольному выбору снабжается щеточным аппаратом.

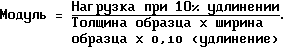

Для того, чтобы показать повышенную прочность, которая получается в результате перекрытия гребешков и/или основ складок, были подготовлены и испытаны несколько образцов, как описано ниже.

Этот пример относится к осуществлению изготовления вертикального согнутого мата (ватин), как описано непосредственно выше, в котором некоторые из вертикальных изгибов вынуждают протягиваться по ту сторону верхней и нижней поверхностей мата, и затем мат протискивается в канал или формообразующую камеру и сквозь них для того, чтобы уложить протянутые вертикальные изгибы назад на поверхности мата. В результате этого у мата оказываются поверхности, которые кажутся при внешнем осмотре или под микроскопом гладко отдаленными (как противопоставлено по отношению к контурному) и которые представляют увеличенные модули машинного направления и увеличенную прочность на разрыв.

В качестве сравнительного испытания гофрированные маты (ватин) были изготовлены с помощью процесса (перекрывающесогнутого назад) этого изобретения и с помощью процесса с термообработки, описанного ранее, который допускает гофрированные сгибы или складки матов, которые имеют подобные размеры, но не перегнуты для того, чтобы оставаться видимыми. Эти маты были построены 1) при использовании тех же самых материалов, 2) с тем же самым весом и размерами и 3) являлись сравнимыми по качеству.

Таким образом, в каждом случае стандартное или с более высокой температурой плавления волокно было смешано с вяжущим волокном с более низкой температурой плавления. Это второе волокно состояло из сердцевины из полиэтилен терэфталата с оболочкой из сополиэтилен терэфталат/изофталата, имеющей температуру плавления 110oC. Связующие волокна с низкой температурой плавления составляли около 50% по весу от материала оболочки.

Образцы N 1 и 2 были изготовлены при использовании 80% 6.5 denier Type 808 DACRON полиэфира, тщательно смешанного с 20% полимерного теплового вяжущего волокна, а второй набор, соответствующий образцам N 3 и N 4, был изготовлен при использовании 80% 15.0 denier Type 76 DACRON полиэфира, также тщательно смешенного с 20% такого же полиэфирного теплового вяжущего волокна. По толщине образцы составляли примерно 50,8 мм. Образцы этого изобретения были приготовлены при использовании устройства фиг. 33, а образцы сравнения были приготовлены при использовании устройства фиг. 8.

Испытания, проведенные на трех образцах, включали модуль машинного направления и прочность на разрыв и удаление к разрыву.

Полоски образцов были отрезаны шириной в 25,4 мм с расчетной длиной в 203,2 мм в машинном направлении. Затем они подвергались растяжению на устройстве испытания на разрыв (Инстрон), имеющем покрытые резиной губы захвата, с нормативом 40% в 1 мин. Результаты передавались на кривые зависимости деформации от напряжения.

Модуль при 10% удлинении определяется путем проведения касательной к кривой зависимости деформации от напряжения при 10% удлинении.

Прочностью на разрыв является нагрузка, приложенная к образцу в той точке, где усилие на кривой зависимости деформации от напряжения оказывается максимальным, деленная на ширину образца при акте испытания.

Удлинение к разрыву (% удлинения) представляет собой процентное удлинение в образце от начала к разрыву.

% удлинение = 100 х ((длина при разрыве) - (длина в начале испытания))/(длина в начале испытания).

Все испытания проводились пять раз для каждого образца. Результаты сведены в таблицу, которая приводится ниже, и представлена средними значениями, полученными после всех испытаний.

Так как объяснение представленного изобретения давалось по отношению к его предпочтительным осуществлениям и пояснялось различными фигурами, то должно быть понятно, что осуществления, показанные на них, являются явно показательными, что различные модификации изобретения будут очевидными для тех, у кого имеется опыт в этом виде деятельности, при чтении этой документации. Поэтому понятно, что изобретение, представленное в этом описании, предназначено для того, чтобы охватить все такие модификации, которые попадут в область действия приложенной формулы изобретения.

Наиболее успешно настоящее изобретение может быть применено для изготовления наполнителей для одеял, подушек, сидений с подкладкой, спальных мешков и т.д., а также фильтрующих материалов.

Конструкция относится к структурам волокнистого наполнителя переменной плотности гофрированного, в котором гофры связаны смолой или с помощью термообработки. Гофрированная конструкция волокнистого наполнителя содержит волокнистую ткань, согнутую с образованием множества складок, имеющих чередующиеся гребешки и основы, каждая из складок имеет две стороны, каждая из сторон имеет первую поверхность стороны и вторую поверхность стороны, первая поверхность стороны одной стороны складки находится в непосредственном соприкосновении с первой поверхностью стороны соседней стороны этой складки, а вторая поверхность стороны упомянутой одной стороны находится в непосредственном соприкосновении со второй поверхностью одной стороны примыкающей стороны соседней складки на части каждой стороны. Расстояние между первой из гребешков и второй из основы поверхностями определяет толщину конструкции. Конструкция содержит по крайней мере одну волокнистую ткань. По крайней мере некоторые гребешки определяют первую поверхность конструкции и по крайней мере некоторые основы определяют вторую поверхность конструкции, а складки конструкции расположены по толщине таким образом, что плотность конструкции изменяется между указанными первой и второй поверхностями конструкции. Способ образования гофрированной конструкции волокнистого наполнителя, имеющего складки, первую поверхность, определенную гребешками складок, и вторую поверхность, определенную основами складок, состоит в выполнении конструкции из волокнистой ткани путем ее сгибания. Первая поверхность состоит из некоторого количества гребешков, а вторая - из некоторого количества основ для образования гофрированной волокнистой ткани, имеющей различные значения плотности между поверхностями. Волокнистая ткань состоит из первых волокон и вторых волокон в чередующихся направлениях для образования чередующихся перекрытий, а складки волокнистой ткани связывают. Конструкция обладает повышенной прочностью и упругостью, имеет гладкую и ровную поверхность, обладает повышенной стойкостью к сжатию и проницаемости воздуха. 3 с. и 28 з.п. ф-лы, 1 табл., 34 ил.

| US 4111733 A, 05.09.78 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПОЛНИТЕЛЬНОЙ ЗОНЫ ШУНТИРОВАНИЯ ОТНОСИТЕЛЬНОЙ РЕЛЬСОВОЙ ЦЕПИ | 2003 |

|

RU2250847C2 |

| Способ изготовления конструкционного ячеистого материала | 1983 |

|

SU1194692A1 |

Авторы

Даты

1999-02-27—Публикация

1996-09-20—Подача