Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для флотации сульфидных минералов, включая, но не ограничиваясь этим, руды, богатые магнийсодержащими минералами.

Уровень техники

Известен способ флотации сульфидного минерала, включающий разделение флотационной пульпы, содержащей ценные сульфидные минералы, на крупнозернистый и мелкозернистый потоки, причем разделение по размерам осуществляют по крупности от 20 до 44 микрон, при этом крупнозернистый поток и мелкозернистый поток обрабатывают реагентами (SU №1315027, 1987). Однако описанный способ является недостаточно эффективным.

Общепринятая технология обработки минерального сырья для отделения сульфидных минералов от богатой магниевыми минералами руды включает следующие стадии:

(i) дробление и мокрый размол руды до состояния пульпы, имеющей желаемый размер частиц;

(ii) добавление пенообразователя, коллектора и депрессанта к пульпе;

(iii) добавление кислоты в пульпу;

(iv) добавление активатора в пульпу;

(v) флотацию пульпы в одну или более стадий, где и происходит отделение сульфидных минералов от минералов пустой породы.

Добавление коллектора делает сульфидные минералы гидрофобными, а добавление депрессанта уменьшает выход пустой породы во флотируемый концентрат. Добавление кислоты и активатора увеличивает эффект коллектора и, в свою очередь, увеличивает выход и/или чистоту. Флотированный концентрат ценных сульфидных минералов фильтруется и сушится в ходе подготовки для плавки или для другой вторичной обработки, такой как выщелачивание. Количество пустой породы, особенно магнийсодержащей пустой породы, для процесса плавления или другого вторичного процесса должно быть минимизировано.

Известно, что увеличение активности ценных сульфидных минералов и снижение выхода пустой породы может быть получено путем добавления кислоты с целью снижения рН или добавлением активатора, такого как сульфат меди.

К сожалению, для большинства магнийсодержащих руд добавление кислоты или активатора относительно неэффективно. Зачастую, для получения сколько-нибудь заметного улучшения должны быть добавлены большие количества кислоты или активатора, и часто стоимость реагентов перевешивает экономические выгоды. Это особенно характерно для никелевых руд с большим количеством магнийсодержащих минералов.

Стратегии, применяемые для снижения расхода кислоты и активатора, включают в себя:

(i) проведение песчано-шламовой сепарации с размером фракции около 10 микрон и добавление кислоты и активатора к тем песчаным фракциям (номинально + 10 микрон), которые содержат более мелкие магнийсодержащие минералы, чем фракции шламов (номинально - 10 микрон), или

(ii) добавление кислоты и активатора только к таким низкообъемным потокам, имеющим высокую ценность, как подаваемые на первичную и вторичную очистку.

Эти стратегии являются относительно неэффективными, применение их ограничено, выгоды, полученные от их использования, незначительны. Например, и кислота, и активатор оказывают малое влияние, когда добавляются к песчаному потоку с размером частиц более 10 микрон, как это происходит на Mt Keith, Западная Австралия, концентратор WMC Resources Limited, который перерабатывает сульфидную руду с низким содержанием никеля, богатую магнийсодержащими минералами.

Сущность изобретения

В соответствии с одним из аспектов данного изобретения предлагается метод предварительной обработки сульфидного минерала, содержащегося в никелевой руде с магнийсодержащими минералами, предшествующий флотации, включающий дробление сульфидного минерала и проведение разделения по размерам в пределах от 20 до 50 микрон с целью получения крупнозернистого и мелкозернистого потоков со сведением к минимуму количества пустой породы в крупнозернистом потоке, и обработку крупнозернистого потока кислотой и/или активатором.

В соответствии с другим аспектом настоящего изобретения предлагается способ флотации сульфидного минерала, содержащего никель, включающий разделение флотационный пульпы, содержащей ценные сульфидные минералы, по крайней мере, на крупнозернистый и мелкозернистый потоки, причем упомянутое разделение по размерам осуществляют на относительно крупнозернистом уровне, обработку крупнозернистого потока кислотой и/или активатором и параллельную разделительную флотацию крупнозернистого и мелкозернистого потоков.

Относительный крупнозернистый уровень предпочтительно находится в пределах от 20 до 50 микрон. Более предпочтительно, разделение по размерам осуществляют в пределах от 25 до 45 микрон.

Крупнозернистый поток обрабатывают отдельно умеренным количеством кислоты и/или активатора.

Мелкозернистый поток подвергают флотации привычным способом, без добавления кислоты и/или активатора.

Было обнаружено, что при предварительной обработке крупнозернистого потока кислотой и/или активатором эффективность флотации заметно увеличивается по сравнению с тем, что достигается при обработке всей руды. Отделение сравнительно крупных частиц и последующая их флотация также значительно более эффективны, чем увлажнение песчаной фракции после песчано-шламового разделения. Кроме того, требуемое количество кислоты и активатора гораздо меньше, когда проведено отделение сравнительно крупных зерен.

Предпочтительно, разделение по размерам проводят с использованием одного или более "циклонов". Более предпочтительно, проведение разделения осуществляют с использованием ряда "циклонов", собранных в группу. Альтернативно, разделение проводят при помощи грохотов.

Мелкозернистый поток содержит частицы размером, главным образом, менее 30 микрон, а крупнозернистый поток, в основном, содержит частицы крупнее 30 микрон. Количество частиц ненадлежащего размера может поддерживаться на минимальном уровне любыми известными для этого способами. Необязательно, шламовая фракция может быть дополнительно подвергнута выделению из мелкой фракции.

Предпочтительно, мелкозернистый поток подвергают флотации при относительно низком соотношении твердое/жидкость. Это позволяет избежать тенденции пульпы к загустению и снизить возврат ценных магниевых минералов в пену путем физического переноса с водой (так называемый "эффект захвата").

Известно, что присутствие некоторых магниевых минералов является причиной того, что пульпы легко становятся вязкими, что, в свою очередь, снижает дисперсию воздуха во флотационных ячейках.

Предпочтительно, кислоту и/или активатор добавляют в процессе одной или более последующих стадий: на стадии увлажнения крупнозернистого потока, при прохождении крупнозернистого потока через емкость первичной флотации, при прохождении крупнозернистого потока через поглотительную емкость, при прохождении крупнозернистого потока через перечистную емкость и/или емкость вторичной очистки.

Предпочтительно, крупнозернистый поток обрабатывают кислотой, выбранной из группы, состоящей из серной, соляной, азотной, сернистой кислот, сульфаминовой кислоты или любой другой подходящей неорганической или органической кислоты.

Крупнозернистый поток обрабатывают активатором, предпочтительно выбранным из числа сульфата меди, нитрата свинца, сульфида натрия, гидросульфида натрия или любого другого неорганического или органического реагента, известного из литературы для активирования процесса флотации, в частности никелевых сульфидных минералов.

В соответствии с другим аспектом настоящего изобретения предусматривается установка для флотации сульфидных минералов, включающая:

устройство для разделения флотационной пульпы, содержащей ценные сульфидные минералы, по крайней мере, на крупнозернистый и мелкозернистый потоки, емкости для параллельной флотации мелкозернистого и крупнозернистого потоков, приспособление для подачи кислоты и/или активатора для обработки крупнозернистого потока в одну или несколько следующих емкостей: бак для увлажнения, емкость для первичной флотации крупнозернистого потока, поглотительную емкость, перечистную емкость и/или емкость вторичной очистки.

Мелкозернистый поток обрабатывают обычным способом в обычном контуре флотации.

Устройство для обработки крупнозернистого потока предпочтительно включают: бак для увлажнения, емкость для первичной флотации крупных частиц, промежуточную емкость, поглотительную емкость, перечистную емкость и/или емкость вторичной очистки. Кислоту и/или активатор добавляют в один или несколько упомянутых емкостей.

Обычно, кислоту и/или активатор добавляют в бак для увлажнения, трубу/спускной лоток и/или камеру флотации.

Предпочтительно средством для разделения пульпы на крупнозернистый и мелкозернистый потоки является "циклон". Предпочтительнее, "циклон" состоит из группы "циклонов" различных размеров, собранных в группу.

Краткое описание чертежей

Для облегчения понимания сущности изобретения, только в качестве примера, детально описаны несколько воплощений способа и аппарата для флотации сульфидных минералов со ссылками на сопутствующие чертежи, среди которых:

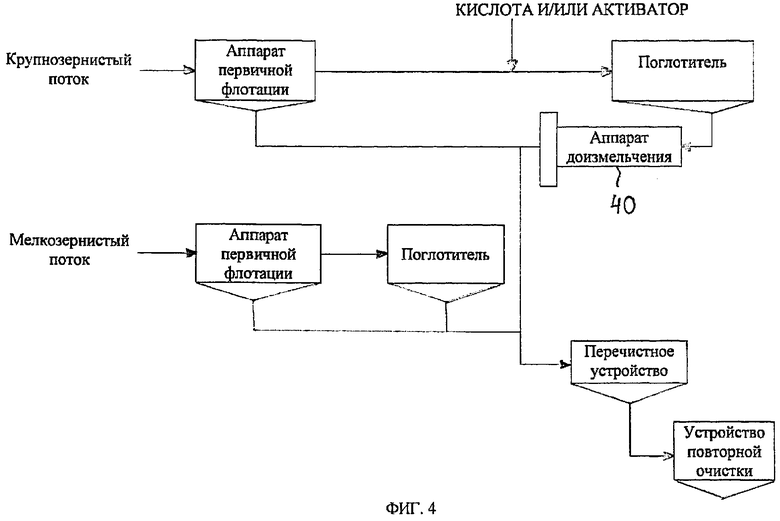

Фигура 1 схематически иллюстрирует воплощение измельчающего и сортирующего устройства, способного производить крупнозернистый поток частиц, пригодный для флотации в присутствии кислоты и/или активатора в соответствии с настоящим изобретением;

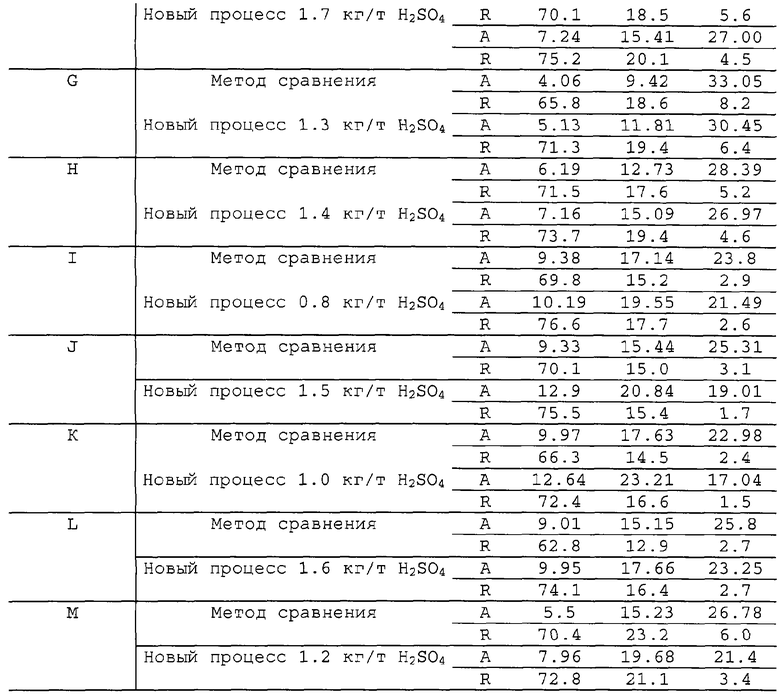

Фигура 2 схематически иллюстрирует упрощенное устройство для флотации, в котором крупнозернистый поток частиц смачивается кислотой и/или активатором в соответствии с первым воплощением данного изобретения;

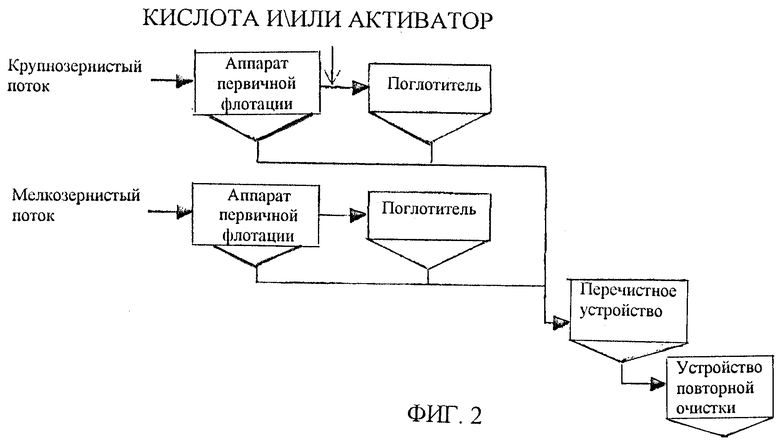

Фигура 3 схематически иллюстрирует упрощенное устройство для флотации, в котором крупнозернистый поток частиц смачивается кислотой и/или активатором в соответствии со вторым воплощением настоящего изобретения;

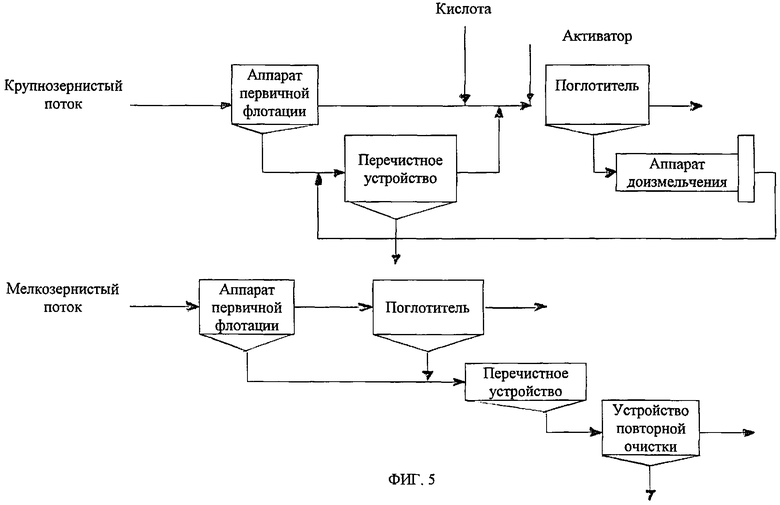

Фигура 4 схематически иллюстрирует упрощенное устройство для флотации, в котором крупнозернистый поток частиц смачивается кислотой и/или активатором в соответствии с третьим воплощением настоящего изобретения; и

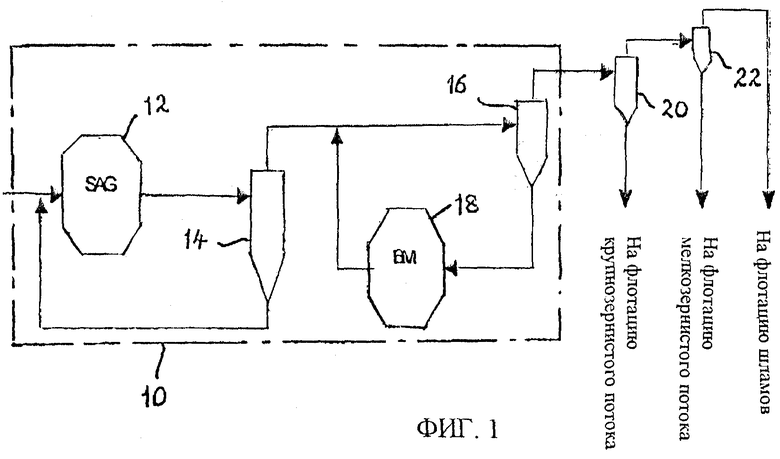

Фигура 5 схематически иллюстрирует упрощенное устройство для флотации, в котором крупнозернистый поток частиц смачивается кислотой и/или активатором в соответствии с четвертым воплощением настоящего изобретения.

Подробное описание предпочтительных воплощений

Настоящее изобретение основывается на открытии того, что эффективность кислоты и/или активатора значительно увеличивается при разделении потока флотации на относительно крупнозернистый и мелкозернистый потоки и последующем добавлении кислоты и/или активатора только к крупнозернистому потоку. Предпочтительно, крупнозернистый поток содержит частицы крупнее 30 микрон, в то время как мелкозернистый поток содержит частицы мельче 30 микрон. Разделение шлама или флотируемой пульпы на крупную и мелкую фракции обычно осуществляют при помощи "циклонов", но может быть осуществлено и другими методами, включая сита.

Фигура 1 схематично иллюстрирует воплощение устройства для измельчения и сортировки, способного производить крупнозернистый поток частиц, пригодный для смачивания кислотой и/или активатором. В данном воплощении мелкая фракция проходит через "циклоны" на следующей стадии для отделения шламовой фракции. Отделение шламов, в данном случае, необязательно.

Крупные и мелкие частицы разделяются на основе размеров, хотя было обнаружено, что циклоны до некоторой степени также разделяют частицы на основе плотностей. В данном случае номинальный размер разделяемых частиц находится в пределах от 20 до 50 микрон, причем более предпочтительным является диапазон от 25 до 45 микрон. Обнаружено, что некоторые частицы будут неизбежно попадать в ненадлежащий поток в промышленных устройствах типа циклонов, но это количество частиц может сохраняться на низком уровне при помощи известных из литературы методик. Например, эффективность разделения по размерам обычно может быть оптимизирована добавлением соответствующего количества воды к шламовой загрузке, грамотной установкой режимов циклона и рабочим давлением, а также подходящим выбором размеров крана и т.д.

Согласно изобретению никелевая руда, богатая магнийсодержащими минералами, измельчается так, что 80% массы частиц не превышают 160 микрон. Дробящее устройство 10 представляет собой закрытый аппарат, содержащий циклоны, причем весь материал большего размера возвращается для последующего дробления до тех пор, пока измельченный материал будет готов для последующих стадий процесса. Первоначально руда дробится в полуавтогенной дробящей мельнице 12 (SAG), и недомолотый материал возвращается в SAG-мельницу посредством первичных циклонов дробления 14 для дальнейшего дробления. Измельченная руда после циклонов 14 подается во вторичные циклоны, а недомолотая руда возвращается в шаровую мельницу 18 для дальнейшего помола после прохождения вторичных циклонов 16.

Следующая стадия процесса включает сортировку размолотого продукта на крупнозернистый и мелкозернистый потоки и, необязательно, на шламовую фракцию.

В настоящем воплощении изобретения разделение на крупнозернистый, мелкозернистый и шламовый потоки производится с использованием циклонов различных размеров, таких как циклоны 20 и 22, объединенные в группу. Диаметр первичных циклонов 20 в группе может составлять 100 мм, тогда как диаметр вторичных циклонов 22 может быть 50 мм. Выходящий из циклонов 20 верхний продукт подается во вторичные циклоны 22. Нижний продукт из первичных циклонов 20 становится крупнозернистым потоком, который подают во флотационный аппарат (на фиг. не показано), в то время как нижний продукт после циклонов 22 поступает во вторичный аппарат разделительной флотации. Верхний продукт из циклонов 22 становится шламовым потоком для аппарата флотации третьего уровня. Следует понимать, что в некоторых системах деление шламовой фракции не является обязательным и верхний продукт из первичной группы циклонов 20 будет загружен в аппарат для переработки мелкозернистой фракции.

Затем крупнозернистые и мелкозернистые флотационные потоки предпочтительно загружают в аппараты параллельной разделительной флотации. Шламовый поток, если он имеется, может быть обработан в третьем аппарате параллельной флотации, или, если целесообразно, выгружен. В ходе флотации крупнозернистого потока добавляют кислоту и/или активатор. Кислота и/или активатор могут быть добавлены на стадии увлажнения, на стадии первичной флотации крупных частиц, на стадии поглощения, перечистки или повторной очистки крупнозернистого потока. Количество кислоты и/или активатора, которое должно быть добавлено, будет зависеть от ряда факторов, среди которых:

(a) тип руды;

(b) время увлажнения;

(c) процент твердых включений в пульпе; и

(d) предварительная обработка/переработка шлама.

Например, был проведен тестовый эксперимент с использованием различных типов руды из Маунт Кейт, Западная Австралия, богатых магнийсодержащими минералами. Время увлажнения составляло 2 минуты, процент твердых включений в крупнозернистом потоке составлял 30%, в мелкозернистом - 10%. В данном эксперименте увлажнение кислотой было проведено для крупнозернистого потока, который пропускался через аппарат первичной флотации, а не через поглотитель во флотационном аппарате, как показано на фиг.2. Крупнозернистый поток был отсортирован с использованием первой серии циклонов и содержал, в основном, частицы размером крупнее 30 микрон. Мелкозернистый поток был отсортирован с использованием второй серии циклонов и содержал, в основном, частицы размером менее 30 микрон, но крупнее 10 микрон. Частицы мельче 10 микрон были отнесены к шламовой фракции, которая не подвергалась дальнейшей обработке.

В тестовом эксперименте кислоту добавляли со скоростью от 1 до 3 кг/т, как было рассчитано по отношению ко всему количеству руды. Для каждого испытанного типа руды тестировали образец сравнения, используя обычную песочную флотацию, т.е. нижние продукты после циклонов 20 и 22 были объединены для флотации.

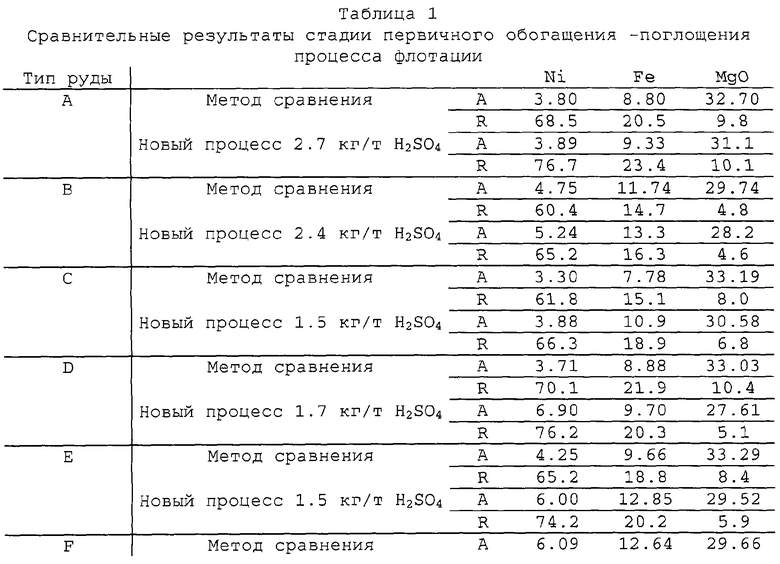

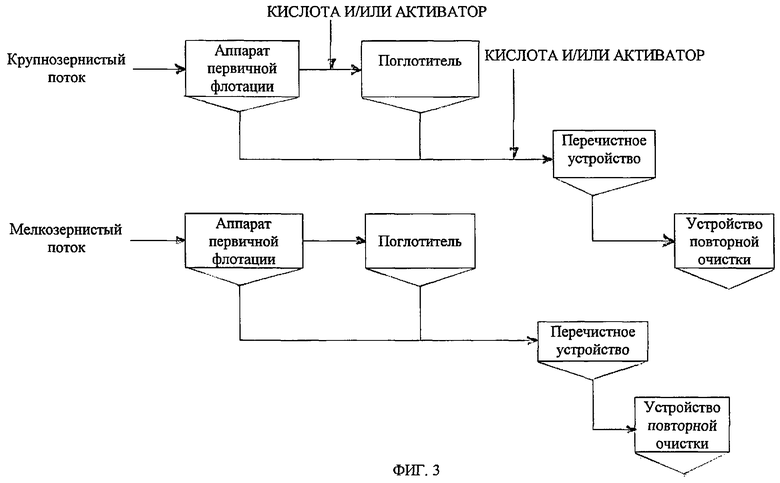

В таблице 1 приведены сравнительные результаты стадии первичного обогащения - поглощения для процесса улучшенной флотации в соответствии с изобретением с результатами стадии первичного обогащения - поглощения обычного процесса песочной флотации.

"А" и "R" соответствуют Чистоте (%) и Выходу продукта (%) соответственно. Были протестированы тринадцать различных типов руды и для каждого типа руды улучшенный процесс показал значительно больший выход продукта и чистоту по никелю, чем обычный процесс. Для некоторых типов руды увеличение выхода было особенно большим, например, более 10% для руды типа "L". Дополнительно, для всех типов руд чистота не ухудшилась или возросла.

Были проведены дополнительные сравнительные тесты, включающие обычную флотацию и флотацию с добавлением кислоты. Эти сравнительные тесты были проведены для того, чтобы подтвердить, что улучшения, полученные при осуществлении флотации в соответствии с изобретением, не могут быть получены при добавлении такого же, или даже большего, количества кислоты к потоку песка.

Результаты этих тестов представлены в таблице 2.

Обычная первичная поглотительная флотация в присутствии и в отсутствии кислоты.

Из результатов, представленных в Таблице 2, видно, что только для двух типов руд, а именно руд 4 и 5, добавление кислоты приводит к небольшому увеличению выхода. Для большинства типов руды результаты были хуже, чем в случае добавления кислоты к потоку песка. Особенно высокое снижение выхода произошло в случае больших добавок кислоты, и было отмечено, что в таких условиях пена становится нестабильной возможно из-за распада реагентов, происходящего из-за снижении рН пульпы. При оценке данных Таблицы 2 следует отметить, что тестированные добавки расширяют диапазон, который приводит к отмеченным улучшениям, при использовании улучшенного способа флотации, показанного в Таблице 1.

Еще одним преимуществом настоящего изобретения является то, что после обработки кислотой крупнозернистого потока и удаления ценной минеральной фазы концы крупно- и мелкозернистых потоков могут быть объединены после флотации. Это позволяет нейтрализовать кислоту в крупнозернистом потоке при помощи нейтрализующих фаз, которые концентрируются, предпочтительно, в мелкозернистом потоке. Таким образом, концевой продукт может быть легко ликвидирован, если он не является кислотным.

В другом примере, данное изобретение было протестировано на типе руды из другого месторождения, нежели Mt Keith. Анализ показал, что этот дополнительный тип руды содержит 1,62% Ni - величина, которая много больше того, что содержится в рудах типа Mt Keith (Таблицы 1 и 2). Однако дополнительный тип руды также содержит большие количества магнийсодержащих минералов, опробование показало 30,1% MgO.

Были проведены два лабораторных флотационных теста над дополнительной рудой. Первый - сравнительный опыт с использованием стандартных методов, которые, как было обнаружено ранее, дают оптимальный результат.

Второй тест - по настоящему изобретению с использованием улучшенного процесса флотации. Для обоих тестов руду измельчили, используя известные лабораторные методики. Для теста, использующего улучшенный процесс, крупнозернистый поток был обработан активатором в виде сульфата меди в количестве 100 г/т. Его добавка была рассчитана в соответствии со всем количеством руды. В данном воплощении кислота не добавлялась. Результаты тестов приведены в Таблице 3.

Сравнение результатов процесса по изобретению с предыдущими оптимальными результатами (лабораторное тестирование высокочистой никелевой руды).

Из таблицы 3 видно, что выход продукта увеличился более чем на 6% при использовании улучшенного метода по данному примеру, без неприемлемых потерь чистоты концентрата. Выход никеля 81,5%, достигнутый путем улучшенного процесса из концентрата с 14,0% никеля, не мог быть достигнут ранее с использованием обычных методов.

Фигура 3 иллюстрирует второе воплощение упрощенного флотационного оборудования, в котором преимущества изолированного крупнозернистого потока для увлажнения/флотации в присутствии кислоты и/или активатора соединяются с преимуществами дополнительного добавления порции кислоты и/или активатора к последующему низкообъемному потоку, имеющему высокую ценность, такому как более чистый поток. В данном случае, основное флотационное оборудование аналогично приведенному на фигуре 2, за исключением того, что разделительная флотация крупно- и мелкозернистого потоков продолжается в фильтрах. Кислоту и/или активатор добавляют в очистной контур для крупных частиц в дополнение к кислоте и/или активатору, добавленным в одной или более точках поглотительного устройства первичной флотации.

Фигура 4 иллюстрирует третье воплощение упрощенного флотационного оборудования, в котором преимущества от добавления кислоты и/или активатора к крупнозернистому потоку увеличиваются еще более из-за включения стадии доизмельчения концентрата после поглотительной флотационной камеры крупнозернистого потока. Базовое устройство для флотации аналогично приведенному на фиг.2, за исключением того, что мельница доизмельчения 40 предусматривает доизмельчение концентрированной минеральной пульпы после поглотительной флотационной камеры крупнозернистого потока.

Таким образом, преимущества от использования кислоты и/или активатора в улучшении флотации крупных композитных частиц используются более полно при доизмельчении продувочного концентрата. Измельченный еще раз продувочный концентрат может быть смешан с крупнозернистым концентратом первичной флотации и мелкозернистым концентратом посредством очистного контура, как показано на фиг.2. Для ясности, опускаются возвращенные в процесс потоки и/или обесшламирование продукта повторного измельчения.

На фигуре 5 показано четвертое воплощение упрощенного флотационного оборудования, в котором преимущества от добавления кислоты и/или активатора к крупнозернистому потоку увеличиваются еще более из-за доизмельчения концентрата после поглотительной флотационной камеры крупнозернистого потока и дополнительной перечистки доизмельченного продукта для очистки продукта только крупнозернистого потока. Основная технологическая схема аналогична приведенной на фиг.2, за исключением того, что мельница доизмельчения 40 предусматривает доизмельчение концентрированной минеральной пульпы после поглотительной флотационной камеры крупнозернистого потока, и дополнительный очистной контур предусматривает перечистку доизмельченного продукта вместе с концентрированной минеральной пульпой из емкости первичной флотации крупнозернистого потока. Затем, после очистной емкости, концы могут быть возвращены в емкость поглотителя для дополнительного увлажнения кислотой и/или активатором. Иначе, концы могут быть возвращены в другие части флотационного устройства или удалены (для ясности не показано).

Из приведенного выше описания некоторых воплощений улучшенных процесса и установки для флотации сульфидных минералов явствует, что является выгодным осуществлять разделение по размерам, а затем лишь обработать крупнозернистую фракцию кислотой и/или активатором. Предпочтительно, разделение по размерам производят в конкретных пределах, значительно более широких, чем те, что используются для песчаных/шламовых сепарации, и обработка только крупнозернистой фракции кислотой и/или активатором обеспечивает множество значительных, ранее недоступных, преимуществ. Эти преимущества включают, но не ограничиваются ими, следующие:

(i) значительно возросшие выход и чистота продуктов;

(ii) сниженный расход кислоты, обусловленный переходом поглощающих кислоту минералов в мелкозернистую фракцию;

(iii) флотацию мелкой фракции при низких плотностях пульпы, что, в свою очередь, приводит к более селективному отделению от мелкозернистых магнийсодержащих минералов;

(iv) особенно сильную флотацию композитных крупнозернистых частиц, которые хорошо реагируют с кислотой и активатором, когда они отделены от мелкозернистых частиц;

(v) флотацию низкосортных, крупнозернистых композитных частиц, которые пригодны для вторичного измельчения, но иначе могли бы быть потеряны для процесса;

(vi) уменьшение растворения ценных мелкозернистых минералов в кислоте; а также

(vii) возможность снижения или исключения воздействия на окружающую среду паров кислоты путем рекомбинации крупно- и мелкозернистых потоков после обработки кислотой, но до утилизации, используя способность мелкозернистого потока нейтрализовать кислоту.

В дополнение к уже описанным многочисленные вариации и модификации описанного процесса и установки пригодятся специалистам, имеющим дело с обработкой минерального сырья, без отхода от основной концепции настоящего изобретения. Все подобные вариации и модификации рассматриваются в свете настоящего изобретения, природа которого определяется вышеизложенным описанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807003C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| ПРОЦЕСС ФЛОТАЦИИ С ИСПОЛЬЗОВАНИЕМ ОРГАНОМЕТАЛЛИЧЕСКОГО КОМПЛЕКСА В КАЧЕСТВЕ АКТИВАТОРА | 2007 |

|

RU2424855C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2007 |

|

RU2354457C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2009 |

|

RU2404858C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДОВ | 2002 |

|

RU2310512C2 |

Настоящее изобретение относится к обогащению сульфидных руд, содержащих никель, богатых магнийсодержащими минералами. Позволяет увеличить выход и чистоту продуктов при сниженном расходе кислоты. Процесс включает разделение флотационной пульпы на крупнозернистый и мелкозернистый потоки с размером частиц от 20 до 50 микрон. Затем крупнозернистые и мелкозернистые флотационные потоки направляются для разделения в параллельные флотационные устройства. Кислота и/или активатор добавляется только в ходе флотации крупнозернистого потока. 3 н. и 12 з.п. ф-лы, 3 табл. 5 ил.

| Способ флотационного обогащения полезных ископаемых | 1985 |

|

SU1315027A1 |

Авторы

Даты

2006-04-27—Публикация

2000-11-30—Подача