Область и уровень техники

Изобретение относится к металлургии благородных и тяжелых цветных металлов, предназначено для извлечения благородных металлов - золота и серебра, а также попутно других цветных металлов, из упорной пирротин-арсенопиритной руды и техногенного золотосодержащего минерального сырья, характеризующихся технологической упорностью по отношению к цианидному способу растворения благородных металлов вследствие тонкой равномерной вкрапленности благородных металлов микронного размера в сульфидах, например, в арсенопирите, пирите, антимоните и других минералах, и конкретно касается переработки упорных сульфидных золотосодержащих руд пирротин-арсенопирит-пирит-бертьерит-стибнитового состава, преимущественно с применением технологии бактериального чанового биоокисления.

Для извлечения благородных металлов из упорного сульфидного минерального сырья используют комбинированные технологии переработки, включающие обогащение, окисление сульфидных концентратов, при котором сульфиды растворяются, микронное золото, находящееся в них, вскрывается, и извлечение благородных металлов из кека окисления. Переработка упорной сульфидной золотосодержащей руды, в которой присутствует значительное количество пирротина и арсенопирита, представляет повышенную сложность.

Проблемы вызывает как обогащение руды с получением отвальных по золоту хвостов, так и выщелачивание сульфидов для вскрытия золота в концентратах обогащения и цианирование кеков выщелачивания для извлечения благородных металлов.

В пирротин-арсенопиритной руде часть сульфидных минералов находится в срастании друг с другом, поэтому сульфидной флотацией в коллективный концентрат извлекается арсенопирит, содержащий наибольшее количество золота, так и пирротин, содержащий значительно меньше золота, выход коллективного концентрата большой, качество недостаточно высокое. Бактериальное окисление сульфидов золотосодержащих руд и концентратов является наиболее экономичным и экологически не напряженным способом, так как проводится при атмосферном давлении, основной окислитель сульфидов - ионы трехвалентного железа в растворе серной кислоты образуются действием железоокисляющих бактерий, для выщелачивания сульфидов, кроме воздуха, питательных солей и серной кислоты, других реагентов не требуется.

В составе руд и продуктов, содержащих сульфиды металлов, присутствуют соединения, при окислении которых в растворе образуются необходимые для осуществления выщелачивания бактериальным способом ионы железа и серная кислота. В мире в промышленном масштабе функционируют около 20 предприятий по переработке упорных сульфидных золотосодержащих руд с использованием коллективной флотации и бактериального выщелачивания концентратов обогащения и цианирования кеков выщелачивания.

Известен способ переработки первичных золотосульфидных руд (патент РФ №2256712, опубл. 20.07.2005), включающий крупное дробление руды, ее измельчение с классификацией, флотационное обогащение с получением сульфидного флотоконцентрата и хвостов, бактериальное выщелачивание сульфидного флотоконцентрата, нейтрализацию продуктов бактериального выщелачивания, сорбционное выщелачивание хвостов сорбционного выщелачивания нейтрализованных продуктов и хвостов флотационного обогащения, десорбцию золота с насыщенного сорбента, электрическое выделение золота из элюатов, плавку катодных осадков на слиток сплава Доре.

Недостатком данного способа является низкая эффективность, связанная с тем, что на этапе флотации не происходит достаточного обогащения так как не применяется флеш-флотация. А также нет возможности проводить изменение схемы процесса при изменении состава перерабатываемой руды.

Также известен способ переработки сульфидных золотосодержащих концентратов (патент РФ №2283358, опубл. 10.09.2006), включающий измельчение, флотационное обогащение, бактериальное выщелачивание полученного сульфидного флотоконцентрата в реакторе с использованием газовоздушной смеси для барботажа смеси из флотоконцентрата и бактериального раствора в присутствии микроорганизмов и цианирование продуктов бактериального выщелачивания.

Оптимум для мезофильных хемолитоавтотрофных бактерий 30-35С и снижение температуры процесса биовыщелачивания до 25-30С не может способствовать повышению скорости окисления. Также при окислении сульфидов выделяется большое количество тепла, и охлаждение биореакторов будет требовать больших затрат. Охлаждение реакторов до таких низких температур значительно повысит расходы на охлаждение, особенно в теплые периоды года.

Также известен способ переработки сульфидных золотомышьяковых концентратов (патент РФ №2222621, опубл. 27.01.2002), включающий предварительное цианирование концентрата, отмывку концентрата, бактериальное окисление, отделение кека, подготовку кека к цианированию путем электрохимической обработки, цианирование биокека.

Недостатком данного способа является то, что цианирование концентрата приведет к усложнению процесса, потребуется дополнительный участок сорбции, повысится расход реагентов (циан, известь, уголь или смола). Промывка концентрата после цианирования - усложняет процесс, так как требуется дополнительный участок отмывки, увеличивается расход воды для отмывки флотоконцентрата от цианида. При нарушении процесса отмывки возникает риск отравления бактерий цианидом. Предварительное цианирование концентрата увеличивает количество стоков, которые необходимо очищать. Дополнительный расход циана при низкой эффективности процесса повысит себестоимость продукта.

Известен способ переработки упорных пирит-арсенопирит-пирротин-антимонитовых золотосодержащих руд (Патент РФ №2592656, опубл. 27.07.2015), включающий дробление, измельчение (при необходимости с применением гравитационного обогащения), коллективную и селективную флотацию, магнитную сепарацию, бактериальное окисление, сульфидно-щелочное выщелачивание (СЩВ).

Недостатком данного способа является то, что варианты исполнения представлены без учета содержания сурьмы в руде, что делает применение определенных операций неэффективным для определенного типа руд. Например, при содержании серы в питании магнитных сепараторов менее 13% применение магнитных сепараторов оказывает негативное влияние на процесс биоокисления, так как в немагнитной фракции содержание серы снижается до 12-11%. Сера и сульфидные минералы являются энергетическим субстратом для микроорганизмов, используемых в процессах биоокисления, их снижение приведет к снижению биомассы.

Из RU 2234544, опубл. 20.08.2004, известен способ переработки упорных золото-мышьяковых руд и концентратов, названный БИОС, включающий селективную флотацию с получением арсенопиритового концентрата при депрессии цианидом пирита и пирротина, извлечение золота из хвостов флотации цианированием, биоокисление флотационного концентрата в две стадии, возврат части пульпы из второй стадии биоокисления концентрата мезофильными бактериями в первую стадию, нейтрализацию всей пульпы биоокисления хвостами флотации, извлечение золота сорбционным цианированием из пульпы биоокисления без предварительного разделения на твердую и жидкую фазы.

Недостатками этого известного способа являются невысокое извлечение золота и затратность переработки, так как: а) при флотации в концентрат извлекается только «упорное» золото, находящееся в арсенопирите, «упорное» золото в пирротине и пирите и в сростках этих минералов с арсенопиритом в результате депрессии цианидом поступает в хвосты флотации, из которых цианированием не извлекается и теряется; б) повышенный расход цианида на сорбционное цианирование пульпы биоокисления концентрата, содержащей взаимодействующую с цианидом элементную серу и неокисленные сульфиды, и большого объема хвостов флотации, содержащих взаимодействующие с цианидом сульфиды; в) повышенный расход извести на нейтрализацию всей пульпы биоокисления без разделения на твердую и жидкую фазы; г) большие капитальные и эксплуатационные затраты на оборудование для цианирования большого объема продуктов, расход цианида, извести и электроэнергии.

Технической задачей заявленного изобретения является создание оптимального экономичного способа переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд при переработке разнотипного сырья и расширение арсенала средств, используемых при их переработке.

В соответствии с поставленной технической задачей техническим результатом заявленного способа при его реализации является оптимизация процесса переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд и расширение арсенала средств при переработке данного типа руд.

Поставленная техническая задача и достигаемый технический результат обеспечиваются заявленной группой изобретений, содержащей варианты способа переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд при переработке разнотипного сырья.

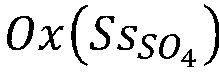

Первым вариантом изобретения заявленной группы изобретений является способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, включающий связанные между собой по технологическому процессу операции и заключающийся в том, что руду золотосодержащей специализации с содержанием сурьмы менее 0,2% и соотношением пирротин/пирит менее 1,1 подвергают усреднению и шихтованию, подшихтовывая руду переходного типа, далее осуществляют цикл рудоподготовки, включающий дробление, двухстадийное измельчение руды в мельницах, далее осуществляют классификацию руды гидроциклонированием с выделением песков и слива, пески направляют на операцию флеш-флотации для извлечения раскрытого, аккумулированного золота, а слив подвергают обогащению (основной, перечистной флотации) с применением флотомашин инжекторного типа и с получением флотоконцентрата, который объединяют с концентратом флеш-флотации, с образованием суммарного флотоконцентрата, который направляют на сгущение, доизмельчение, предварительную подготовку питания БИО, которая включает операции доизмельчения, сгущение и отмывку, причем для сгущения применяют сгустители, в которые подают техническую воду, слив сгустителя возвращается на отделение рудоподготовки (ОРП). Благодаря этому питание БИО отмывается от вспенивателей, собирателей сульфидов, и далее осуществляют процесс биоокисления, причем процесс биоокисления осуществляют в биореакторах, содержащих загрузочные реакторы и хвостовые реакторы, причем биопульпу загрузочных реакторов подвергают гидроциклонированию с выделением слива и песков, где слив направляют в буферную емкость, а пески подают в хвостовые реакторы для дальнейшего окисления, далее биопульпу подвергают обезвоживанию центрифугированием в одну стадию с добавлением флокулянта и с выделением кека и фугата, при этом часть хвостов флотационного обогащения (флотации) подают на нейтрализацию фугата центрифугирования продукта бактериального окисления флотоконцентрата, а другую часть хвостов флотации сгущают и направляют на предварительное цианирование с последующим сорбционным выщелачиванием с применением цианистых растворов и использованием синтетического сорбента (например, анионообменной смолы), при этом насыщенный сорбент отправляют на переработку, а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование, при этом часть фугата при необходимости возвращают в процесс биоокисления для поддержания технологических показателей, а биокек центрифугирования распульповывают и нейтрализуют известковым молоком до рН 10-10,5 и далее подвергают классификации гидроциклонированием с выделением песков, которые доизмельчают, и слива гидроциклонирования, который подают на сгущение, и затем подготовленный биокек окисляют кислородом и подают на двухстадийное сорбционное выщелачивание с цианированием продукта первой стадии сорбции с применением цианистых растворов и активированного угля в качестве сорбента, причем насыщенный сорбент отправляют на переработку, а хвостовой продукт (пульпу) сорбционного выщелачивания отправляют на классификацию с получением песков и слива, которые обезвоживают фильтрацией, полученный фильтрат подвергают обезвреживанию с последующим складированием, а кек фильтрации направляют на сухое складирование.

При этом используемый насыщенный сорбент далее перерабатывают десорбцией, регенерацией и электролизом.

При этом в способе переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, при сгущении используют сгустители, в которые подают техническую воду для снижения содержания флотореагентов, которые отрицательно влияют на процесс биоокисления: вспениватели (например, флотанол), удаляют для снижения пенообразования в биореакторах, собиратели сульфидов (например, ксантогенат калия бутиловый), удаляют для снижения токсического эффекта на микроорганизмы. Обезвоживание фильтрацией осуществляют с применением пресс-фильтра и дискового вакуум-фильтра.

При осуществлении операций (стадий) флеш- и традиционной флотации при переработке руды данного состава используют активатор медный купорос.

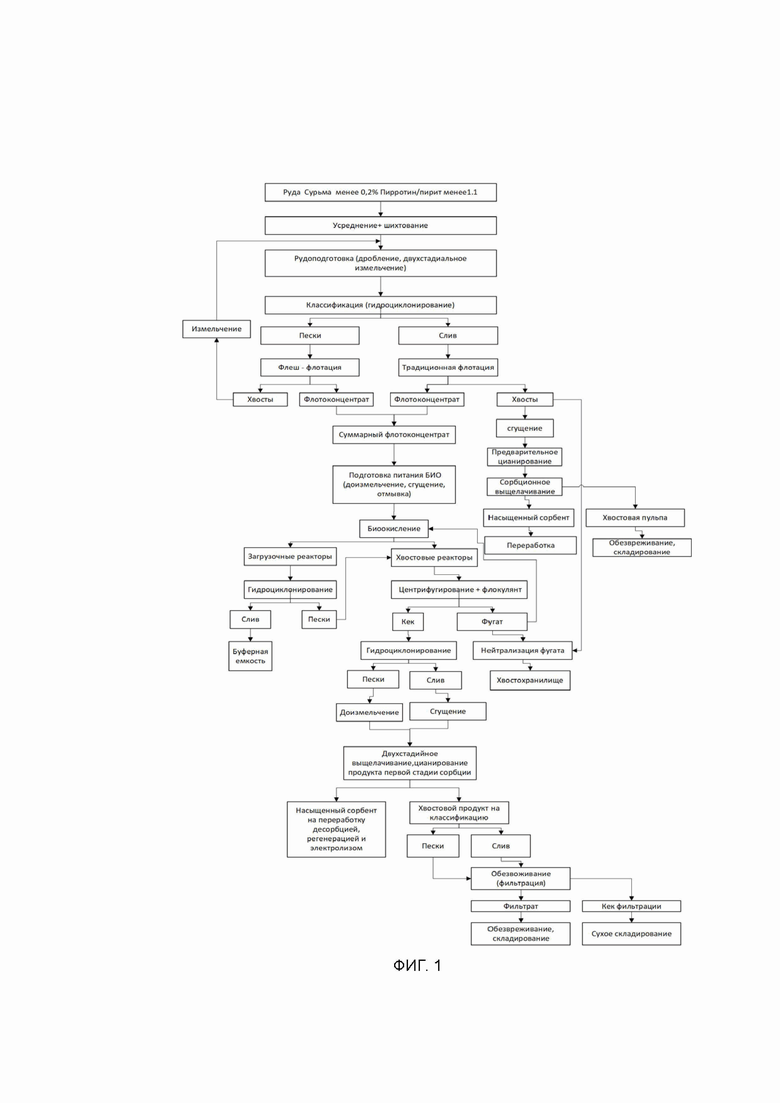

Другим, вторым, вариантом заявленного способа является способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, включающий связанные между собой по технологическому процессу операции и заключающийся в том, что руду золотосодержащей специализации с содержанием сурьмы менее 0,2% и соотношением пирротин/пирит более 1,1 подвергают усреднению и шихтованию, подшихтовывая руду переходного типа, далее осуществляют цикл рудоподготовки, который включает дробление, двухстадийное измельчение руды в мельницах, далее осуществляют классификацию гидроциклонированием с выделением песков и слива, пески направляют на операцию флеш-флотации для извлечения раскрытого, аккумулированного золота, а слив подвергают флотообогащению обогащению (традиционная флотация) с применением флотомашин инжекторного типа с получением флотоконцентрата, который объединяют с концентратом флеш-флотации, с образованием суммарного флотоконцентрата, который направляют на сгущение, доизмельчение и последующую переработку по технологии бактериального окисления с получением хвостов флотационного обогащения и биопульпы, при этом сначала перед биоокислением объединенный флотоконцентрат, с соотношением пирротин/пирит более 1,1, идет на предварительную подготовку питания БИО и последующее биоокисление, при этом подготовка питания БИО включает операцию доизмельчения в мельнице и гидроциклонной установке и операцию магнитной сепарации в две стадии, при этом на первой стадии магнитной сепарации флотоконцентрат разделяют на магнитную и немагнитную фракции, магнитную фракцию отправляют на вторую стадию магнитной сепарации, после чего направляют на гидрометаллургическую переработку, которая включает предварительное сгущение и интенсивное цианирование с применением цианистых растворов, затем поток материала объединяют с хвостами традиционной флотации и направляют на сорбционное выщелачивание с применением цианистых растворов и синтетического сорбента (например, анионообменной смолы), при этом насыщенный сорбент отправляют на переработку, а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование , при этом оставшуюся часть хвостов флотационного обогащения направляют на нейтрализацию фугата центрифугирования продукта бактериального окисления флотоконцентрата. Немагнитную фракцию первой и второй стадии направляют на сгущение и отмывку, после сгущения и отмывки немагнитную фракцию отправляют на усреднение и на операцию биоокисления, причем процесс биоокисления осуществляют в биореакторах, содержащих загрузочные реакторы, в которых осуществляют подачу пульпы питания и питательных солей, и хвостовые реакторы, в которых осуществляют доокисление элементной серы и оставшихся упорных сульфидов (пирит, бертьерит, стибнит), полученную биопульпу загрузочных реакторов подвергают гидроциклонированию с выделением слива и песков, где слив направляют в буферную емкость, а пески подают в хвостовые реакторы для дальнейшего окисления, далее полученную биопульпу подвергают центрифугированию в одну стадию с добавлением флокулянта и с выделением кека и фугата, при этом фугат центрифугирования подают на нейтрализацию хвостами флотации и далее отправляют на хвостохранилище, а биокек центрифугирования распульповывают и нейтрализуют известковым молоком до рН 10-10,5, затем осуществляют классификацию гидроциклонированием с выделением песков и слива, пески классификации доизмельчают, а слив направляют на сгущение, подготовленный биокек окисляют кислородом и подают на двухстадийное сорбционное выщелачивание с цианированием продукта первой стадии сорбции с применением цианистых растворов и активированного угля в качестве сорбента, затем хвостовой продукт сорбционного выщелачивания отправляют на классификацию гидроциклонированием с получением песков и слива, которые обезвоживают фильтрацией, фильтрат подвергают обезвреживанию с последующим складированием, а кек фильтрации направляют на сухое складирование.

При этом насыщенный сорбент перерабатывают десорбцией, регенерацией и электролизом.

При этом в способе переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, при сгущении используют сгустители, в которые подают техническую воду для снижения содержания флотореагентов, которые отрицательно влияют на процесс биоокисления: вспениватели (например, флотанол), удаляют для снижения пенообразования в биореакторах, собиратели сульфидов (например, ксантогенат калия бутиловый), удаляют для снижения токсического эффекта на микроорганизмы. Обезвоживание фильтрацией осуществляют с применением пресс-фильтра и дискового вакуум-фильтра.

При осуществлении операций (стадий) флеш- и традиционной флотации при переработке руды данного состава используют активатор медный купорос.

Краткое описание сущности заявленной группы изобретений.

Сущность заявленных вариантов способа по изобретению заключается в том, что переработка упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд проводится с применением мобильной технологической схемы в зависимости от химического и минералогического состава исходного сырья и технологических продуктов. Включение тех или иных технологических опций (магнитная сепарация, селективная флотация, сорбционное выщелачивание) зависит от типа подаваемых руд, что обеспечивает получение наилучших результатов как по сквозному извлечению ценного продукта, так и по расходу реагентов при комплексной переработке разнотипного сырья.

Техническая проблема решается благодаря тому, что на всех переделах технологической схемы применяется контроль химического и минералогического состава продуктов. На основе этих данных руда классифицируется на золотосодержащую специализацию - содержание сурьмы менее 0,2%.

Флотоконцентраты, предназначенные для процесса биоокисления, классифицируют на пирротин/пиритные - соотношение пирротин/пирит менее 1,1 и пирротиновые - соотношение пирротин/пирит более 1,1. В зависимости от выбранной классификации продуктов настраивается технологическая схема, выбирается реагентный режим флеш-флотационного и флотационного обогащения, в заявленной группе изобретений при осуществлении операций флеш- и традиционной флотации при переработке руды данного состава используют активатор медный купорос.

Изменение схемы осуществляется посредством применения развитой системы магистралей, повышения универсальности оборудования (например, реактор биоокисления/буферная емкость). Для этого в реактор останавливается подача питания. На переливе закрывается задвижка для предотвращения попадания содержимого реактора в другой биореактор. Биопульпа из этого реактора аэролифтом или насосом перекачивается в хвостовой биореактор. Перекрывается подача воды в регистры охлаждения, демонтируется диспергатор. После этого в реактор осуществляется подача флотоконцентрата, а к нижнему сливу реактора подключается насос с магистралью подачи флотоконцентрата в следующую позицию. Таким образом, биореактор становится буферной емкостью с флотоконцентратом.

Применение подходов, описанных в вариантах заявленного способа, позволяет проводить процесс биоокисления флотоконцентратов при стабильно высоком окислительно-восстановительном потенциале (ОВП) - более 760 мВ (относительно стандартного водородного электрода) даже при колебаниях химического и минералогического состава более 10% в сутки, что повышает управляемость процесса. Расход серной кислоты на поддержание рН в процессе биоокисления составляет 140-170 кг/т для маломощных перемешивающих устройств (МПУ) (например, Миксинг) и 65-80 кг/т для МПУ современного типа (например, Ekato Combijet+). Это обеспечивает достижение степени окисления сульфидной серы при биоокислении более 85%, качество окисления более 50%. При сорбционном выщелачивании такого биокека операционное извлечение золота составляет не менее 90,0-91,0% при расходе цианида натрия не более 50,0-56,0 кг/т.

Для реализации вариантов способа заявленной группы изобретений на этапе геологоразведки и добычи руды в материале геологических образцов на постоянной основе осуществляется химический и рентгенофазный анализ руды. Химический анализ проводится в аналитической лаборатории с использованием методов пробирного и атомно-абсорбционного анализов. Количественный рентгенофазный анализ проводится с использованием дифрактометра D8 ENDEAVOR. После получения результатов анализа поступившей руды осуществляется определение дальнейшей технологической схемы процесса. Общая схема процесса определяется по двум основным параметрам: тип руды (золотосодержащая специализация или золото-сурьмяная специализация), соотношение пирротин/пирит (менее 1,1 или более 1,1). На основании данных параметров способ осуществляется по следующим вариантам.

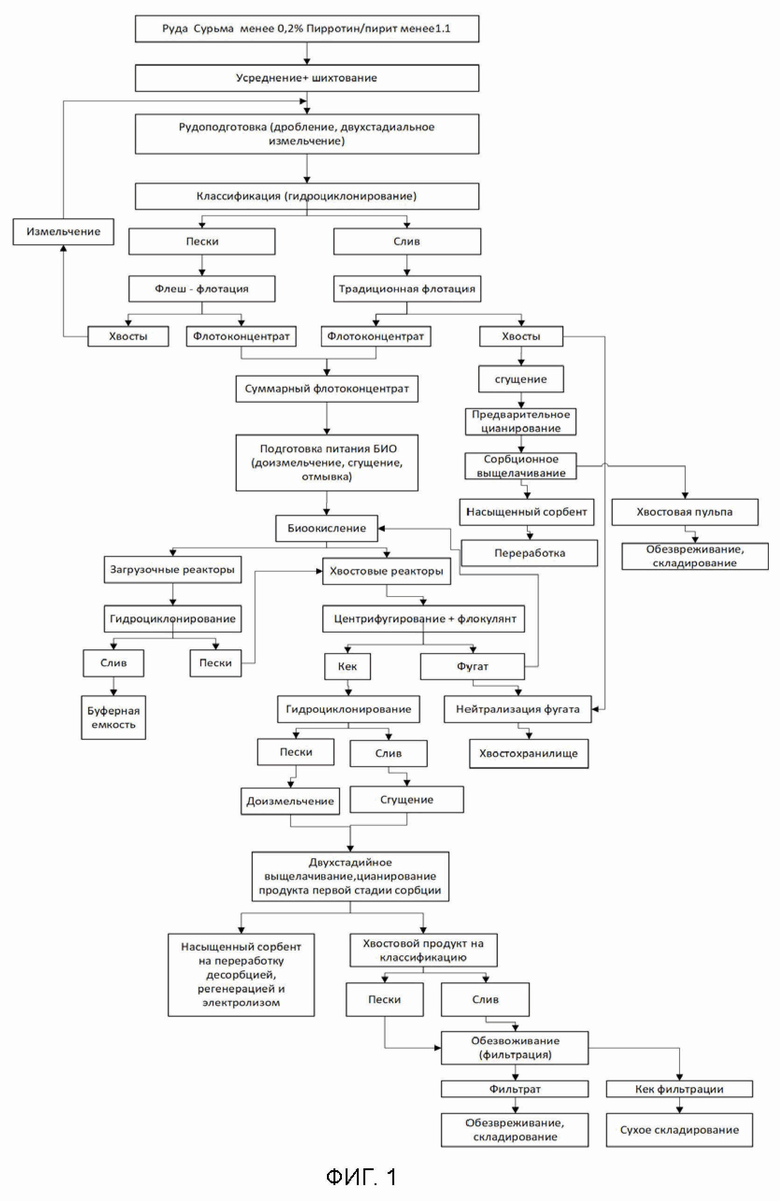

Заявленная группа изобретений, содержащая два варианта осуществления способа переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, иллюстрируется конкретными примерами его осуществления и приведенными схемами осуществления процесса на фиг. 1 и фиг. 2.

Основные технологические потоки предложенных вариантов реализации способов заявленной группы изобретений представлены на фигурах:

Фиг. 1. Принципиальная схема способа переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд по первому варианту;

Фиг. 2. Принципиальная схема способа переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд по второму варианту.

Пример 1 (Вариант 1)

В результате химического анализа и количественного рентгенофазового анализа руда с содержанием сурьмы менее 0,2% относится к золотосодержащей специализации. Для обеспечения постоянного состава, подаваемого в первичную переработку минерального сырья, необходимо применение операций усреднения и шихтования.

Для этого предусмотрен усреднительный склад, на котором производится складирование минерального сырья по сортам и подача на золотоизвлекательную фабрику (далее по тексту ЗИФ) с соблюдением пропорций, обеспечивающих постоянство вещественного, химического состава и физико-механических свойств. Порядок отгрузки минерального сырья с каждого из секторов сортового складирования определяется в шихтовочной пропорции, исходя из требований к составу минерального сырья, поступающего в первичную переработку на ЗИФ. Требования устанавливаются утвержденным стандартом качества первичного минерального сырья предприятия и корректируются технологической службой ЗИФ.

Усреднение каждого из сортов первичных руд достигается усреднением рудопотока от нескольких экскаваторов с 2-3 отрабатываемых горизонтов.

Усреднение и шихтование минерального сырья обеспечивает стабильную работу фабрики, что снижает потери золота с хвостами флотации и повышает сквозное извлечение по технологической схеме. Кроме того, минимизируется риск дестабилизации процесса биоокисления, который является крайне чувствительным к химическому составу флотоконцентрата.

В переработку с такой рудой подшихтовывают руду переходного типа. Долю данного типа минерального сырья в шихте определяют исходя из требований стандарта предприятия на исходное минеральное сырье. Например, при переработке 1000000 т/год золотосодержащей специализации с содержанием сурьмы 0,15% можно подшихтовать 166667,2 т/год руды переходного типа с содержанием сурьмы 0,5%. Тогда в переработку будет поступать 1166667,2 т/ год руды с содержанием сурьмы 0,2%. После шихтования руды осуществляют цикл рудоподготовки.

Технологическая схема рудоподготовки минерального сырья на ЗИФ включает крупное, среднее и мелкое дробление, двухстадийную схему измельчения руды в мельницах ММПС и МШЦ, классификацию в гидроциклонах. Пески ГЦ направляются в операцию флеш-флотации для извлечения раскрытого, аккумулированного золота из циркуляционных потоков участка измельчения.

Концентрат флеш-флотации после объединения с флотоконцентратом традиционной флотации, полученного при обогащении слива ГЦ с применением флотомашин инжекторного типа Jameson Cell (основная, перечистная флотация), образует суммарный концентрат. Суммарный продукт (флотоконцентрат флеш-флотации и традиционной флотации) направляется на операцию сгущения, доизмельчения (до крупности 90%-0,040 мм) и последующую переработку по технологии бактериального окисления.

При осуществлении операций (стадий) флеш- и традиционной флотации при переработке руды данного состава используют активатор медный купорос.

Хвосты традиционной флотации направляются на сгущение. Часть хвостов флотации направляют на нейтрализацию фугата центрифугирования продукта бактериального окисления флотоконцентрата. Остальную часть хвостов флотации, для доизвлечения золота, сгущают до требуемого содержания твердого и направляют на предварительное цианирование с последующим сорбционным выщелачиванием с применением цианистых растворов. В качестве сорбента используют анионообменную смолу. Насыщенный сорбент отправляют на переработку (в том числе, десорбцию, регенерацию и электролиз), а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование.

Флотоконцентрат, с соотношением пирротин/пирит менее 1,1, направляют на предварительную подготовку питания БИО, которая включает операцию доизмельчения (применение мельницы и гидроциклонной установки, работающих в замкнутом цикле, с целью получения класса -40 мкм в питании БИО на уровне не менее 90%), сгущение и отмывку. Для сгущения применяют сгустители, в которые подается техническая вода для снижения содержания флотореагентов, негативно влияющих на процесс биоокисления (отмывка от вспенивателей, например, флотанола - для снижения пенообразования в биореакторах, отмывка от собирателей сульфидов, например, ксантогената калия бутилового - для снижения токсического эффекта на микроорганизмы). После сгущения и отмывки проводят усреднение (сглаживание колебаний химического состава в чанах с механическим перемешиванием), после подготовки питания БИО проводят процесс биоокисления.

Схема соединения реакторов биоокисления включает в себя загрузочные реакторы, в которые осуществляется подача пульпы питания и питательных солей, и хвостовые реакторы, в которых происходит доокисление элементной серы и оставшихся упорных сульфидов (пирит, бертьерит, стибнит).

Схема соединения реакторов в процессе биоокисления меняется в зависимости от количества питания. При дефиците питания (например, при переработке золото-сурьмяной специализации часть руды уходит на переработку для получения сурьмы и на биоокисление не попадает) часть реакторов переводится из загрузочных в хвостовые, что повышает время окисления, либо часть загрузочных переводится в усреднительные емкости для сглаживания суточных колебаний химического и минералогического состава. Все это позволяет получать биокек заданного качества при изменении состава и количества исходного питания.

Для повышения времени окисления для неокисленной части сульфидов и элементной серы биопульпа загрузочных реакторов проходит через гидроциклонную установку. Слив направляют в буферную емкость, с которой осуществляют подачу на передел ГМО. Пески подаются в хвостовые реакторы для дальнейшего окисления.

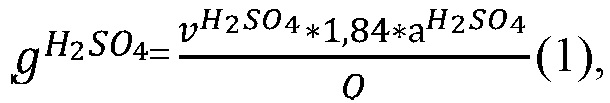

Оценка процесса биоокисления проводится по удельному расходу серной кислоты/щелочи на поддержание заданного уровня рН, степени окисления серы, качеству окисления серы. Расчет удельного расхода серной кислоты ( , кг/т) проводят по формуле:

, кг/т) проводят по формуле:

где:

- расход серной кислоты, л/сут;

- расход серной кислоты, л/сут;

1,84 - удельный вес серной кислоты, г/л;

- концентрация серной кислоты (для 100% серной кислоты - 1);

- концентрация серной кислоты (для 100% серной кислоты - 1);

Q - производительность участка биоокисления по флотоконцентрату, т/сут.

Например: расход серной кислоты на участок биоокисления был 90000 л/сут, концентрация серной кислоты 93%, производительность участка биоокисления 1500 т/сут, тогда удельный расход серной кислоты: (90000*1,84*0,93)/1500=102,6 кг/т.

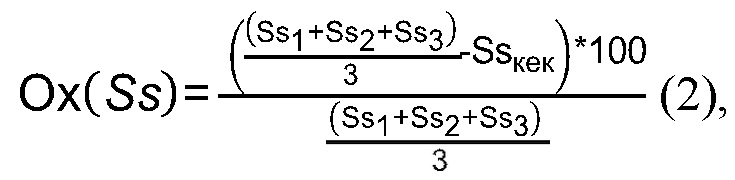

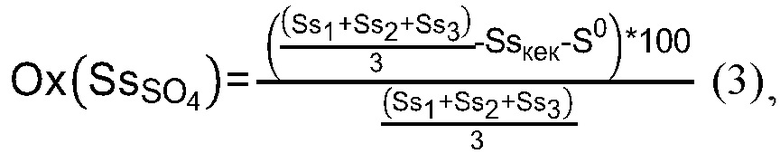

Степень окисления сульфидной серы используется для оценки вскрытия сульфидов и прогноза извлечения золота. Расчет степени окисления серы  проводят по формуле:

проводят по формуле:

где:

- степень окисления сульфидной серы;

- степень окисления сульфидной серы;

Ss1,2,3 - содержание сульфидной серы в питании БИО за последние 3 дня в %;

Ssкек - содержание сульфидной серы в биокеке в %.

Например: содержание сульфидной серы в биокеке 1,5%, содержание сульфидной серы в питании БИО за последние 3 дня 15%, 16%, 17%, тогда степень окисления сульфидной серы: (((15+16+17)/3-1,5)*100)/((15+16+17)/3)=90,63%.

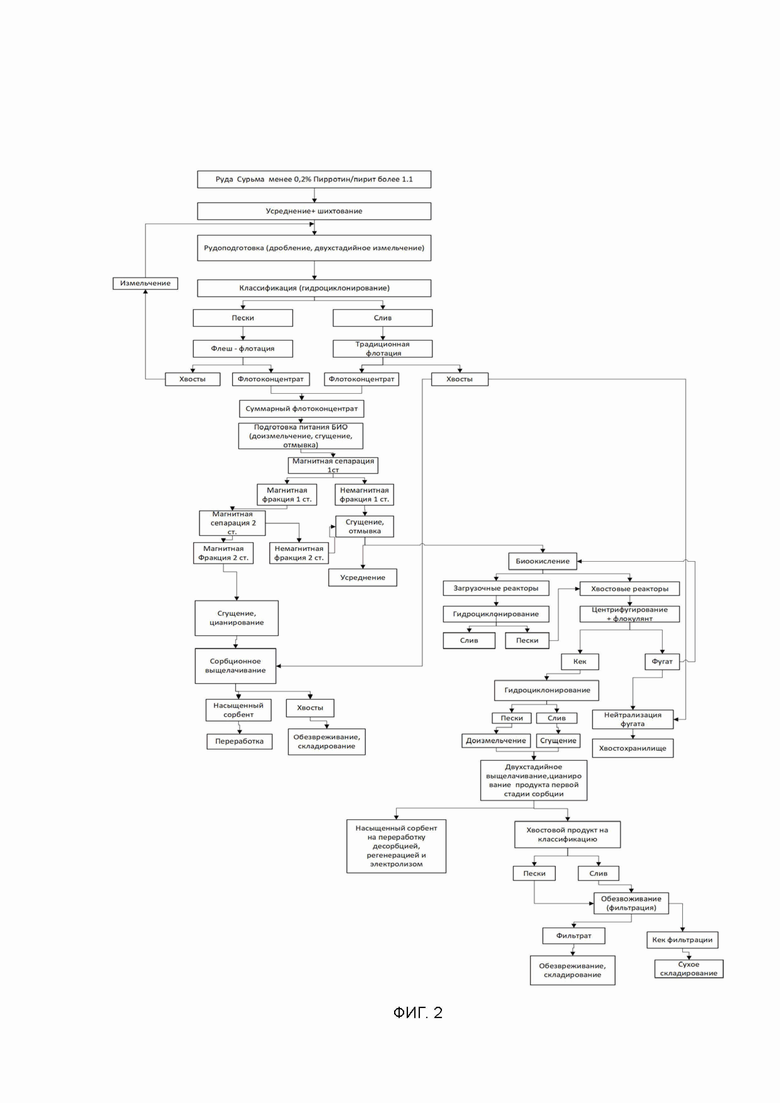

Качество окисления сульфидной серы используется для оценки расхода циана при сорбционном выщелачивании золота. Расчет качества окисления  проводят по формуле:

проводят по формуле:

где  - степень окисления сульфидной серы до сульфата в %;

- степень окисления сульфидной серы до сульфата в %;

Ss1,2,3 - содержание сульфидной серы в питании ОБОК в %;

Ssкек - содержание сульфидной серы в биокеке в %;

S0 - содержание элементной серы в биокеке в %.

Например: содержание сульфидной серы в биокеке 1,5%, содержание элементной серы в биокеке 3%, содержание сульфидной серы в питании БИО за последние 3 дня 15%, 16%, 17%, тогда степень окисления сульфидной серы: (((15+16+17)/3-1,5-3)*100)/((15+16+17)/3)=71,88%.

Полученные данные сравнивают с регламентными значениями, по результатам сравнения определяется эффективность процесса биоокисления. Поскольку в промышленности нельзя оценить убыль массы (невозможно оценить испарение, образование осадка на дне реактора, прокачивание реактора пульпой с других реакторов), то в формулах этот параметр не учитывается.

После биоокисления биопульпу подают на участок центрифугирования для отделения твердой фазы кека биоокисления от жидкой фазы, содержащей окисленные элементы, биомассу, продукты метаболизма микроорганизмов. Центрифугирование проводят в одну стадию. При центрифугировании биопульпы используют флокулянт. Флокулянт подают непосредственно в рабочую камеру аппарата центрифугирования. Жидкую фазу после центрифугирования (фугат) подают на нейтрализацию хвостами флотации и далее отправляют на хвостохранилище. При необходимости часть фугата возвращают в процесс биоокисления для поддержания технологических показателей, для снижения расхода серной кислоты, для снижения расхода воды, для снижения уплотнения в биореакторах. В связи с этим, любой флокулянт, используемый при центрифугировании, должен быть нетоксичным для микроорганизмов, используемых в процессе биоокисления.

Твердая фаза биопульпы (биокек) после центрифугирования распульповывается и нейтрализуется известковым молоком до рН 10-10,5. Для обеспечения выхода класса крупности -40 мкм в питании ГМО на уровне не менее 90% в технологическую схему включают стадию классификации на гидроциклоне. Пески классификации направляют на доизмельчение, а слив - на сгущение до требуемого содержания твердого. Подготовленный биокек окисляют кислородом и подают на двухстадийное сорбционное выщелачивание (с цианированием продукта первой стадии сорбции) с применением цианистых растворов. В качестве сорбента используют активированный уголь. Насыщенный сорбент отправляют на переработку (в том числе, десорбцию, регенерацию и электролиз), а хвостовой продукт сорбционного выщелачивания отправляют на классификацию с получением песков и слива, которые обезвоживают (в том числе, с применением пресс-фильтра и дискового вакуум-фильтра). Фильтрат подвергают обезвреживанию с последующим складированием. Кек фильтрации направляют на полигон сухого складирования.

Пример 2 (Вариант 2)

В результате химического анализа и количественного рентгенофазового анализа руда с содержание сурьмы менее 0,2% относится к золотосодержащей специализации. Для обеспечения постоянного состава, подаваемого в первичную переработку минерального сырья, необходимо применение операций усреднения и шихтования.

Операцию усреднения и шихтования, рудоподготовки и обогащения проводят по примеру, описанному в варианте 1. При осуществлении операций (стадий) флеш- и традиционной флотации при переработке руды данного состава используют активатор медный купорос.

Часть хвостов флотации направляют на нейтрализацию фугата центрифугирования продукта бактериального окисления флотоконцентрата. Остальную часть хвостов флотации, для доизвлечения золота, сгущают до требуемого содержания твердого и направляют на предварительное цианирование с последующим сорбционным выщелачиванием с применением цианистых растворов. В качестве сорбента используют анионообменную смолу. Насыщенный сорбент отправляют на переработку (в том числе, десорбцию, регенерацию и электролиз), а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование.

Флотоконцентрат, с соотношением пирротин/пирит более 1,1, направляют на предварительную подготовку питания БИО, которая включает операцию доизмельчения (применяют мельницу и гидроциклонную установку, работающие в замкнутом цикле, с целью получения класса -40 мкм в питании БИО на уровне не менее 90%), операцию магнитной сепарации. Магнитная сепарация двухстадийная. На первой стадии флотоконцентрат разделяют на магнитную и немагнитную фракции. Магнитную фракцию первой стадии подают на вторую стадию магнитной сепарации.

Магнитную фракцию второй стадии магнитной сепарации отправляют на гидрометаллургическую переработку, которая включает предварительное сгущение до требуемого содержания твердого и интенсивное цианирование с применением цианистых растворов. Затем поток материала объединяют с хвостами флотации и направляют на сорбционное выщелачивание. В качестве сорбента используют анионообменную смолу. Насыщенный сорбент отправляют на переработку (в том числе, десорбцию, регенерацию и электролиз), а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование.

Немагнитную фракцию первой и второй стадии направляют на сгущение и отмывку. Для сгущения применяют сгустители, в которые подается техническая вода для снижения содержания флотореагентов, негативно влияющих на процесс биоокисления (вспениватели, например, флотанол - для снижения пенообразования в биореакторах, собиратели сульфидов, например, ксантогенат калия бутиловый - для снижения токсического эффекта на микроорганизмы). После сгущения и отмывки немагнитную фракцию отправляют на усреднение (сглаживание колебаний химического состава в чанах с механическим перемешиванием). После подготовки питания БИО происходит сам процесс биоокисления.

Схема соединения реакторов в процессе биоокисления меняется в зависимости от количества питания как в варианте 1.

Схема соединения реакторов биоокисления такая же, как в варианте 1.

Для повышения времени окисления для неокисленной части сульфидов и элементной серы биопульпа загрузочных реакторов проходит через гидроциклонную установку. Слив направляют в буферную емкость, с которой осуществляют подачу на передел ГМО. Пески подают в хвостовые реакторы для дальнейшего окисления.

После биоокисления биопульпу подают на участок центрифугирования для отделения твердой фазы кека биоокисления от жидкой фазы, содержащей окисленные элементы, биомассу, продукты метаболизма микроорганизмов. Центрифугирование проводят в одну стадию. При центрифугировании биопульпы используют флокулянт. Флокулянт подают непосредственно в рабочую камеру аппарата центрифугирования. Жидкую фазу после центрифугирования (фугат) подают на нейтрализацию хвостами флотации и далее отправляют на хвостохранилище. При необходимости часть фугата возвращают в процесс биоокисления для поддержания технологических показателей, для снижения расхода серной кислоты, для снижения расхода воды, для снижения уплотнения в биореакторах. В связи с этим любой флокулянт, используемый при центрифугировании, должен быть нетоксичным для микроорганизмов, используемых в процессе биоокисления.

Твердая фаза биопульпы (биокек) после центрифугирования распульповывается и нейтрализуется известковым молоком до рН 10-10,5. Для обеспечения выхода класса крупности -40 мкм в питании ГМО на уровне не менее 90% в технологическую схему включают стадию классификации на гидроциклоне. Пески классификации направляют на доизмельчение, а слив - на сгущение до требуемого содержания твердого. Подготовленный биокек окисляют кислородом и подают на двухстадийное сорбционное выщелачивание (с цианированием продукта первой стадии сорбции) с применением цианистых растворов. В качестве сорбента используют активированный уголь. Насыщенный сорбент отправляют на переработку (в том числе, десорбцию, регенерацию и электролиз), а хвостовой продукт сорбционного выщелачивания отправляют на классификацию с получением песков и слива, которые обезвоживают (в том числе, с применением пресс-фильтра и дискового вакуум-фильтра). Фильтрат подвергают обезвреживанию с последующим складированием. Кек фильтрации направляют на полигон сухого складирования.

Таким образом, заявленная группа изобретений, включающая два варианта способа переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, позволяет эффективно переработать упорные пирротин-арсенопирит-пирит-бертьерит-стибнитовые золотосодержащие руды, и расширить арсенал средств для переработки данного типа руд, и может применяться в промышленности для извлечения благородных металлов - золота и серебра, а также попутно других цветных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРРОТИН-АРСЕНОПИРИТ-ПИРИТ-БЕРТЬЕРИТ-СТИБНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2023 |

|

RU2807008C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ | 2023 |

|

RU2806351C1 |

| Способы подготовки продукта бактериального окисления к гидрометаллургической переработке | 2023 |

|

RU2802606C1 |

| Способ подготовки продукта бактериального окисления к гидрометаллургической переработке (варианты) | 2023 |

|

RU2802041C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА БАКТЕРИАЛЬНОГО ОКИСЛЕНИЯ (ВАРИАНТЫ) | 2024 |

|

RU2832286C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛЕНИЯ УПОРНЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ ФЛОТОКОНЦЕНТРАТОВ (ВАРИАНТЫ) | 2015 |

|

RU2612860C2 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ ПИРРОТИН-АРСЕНОПИРИТНОЙ РУДЫ | 2012 |

|

RU2483127C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРИТ-АРСЕНОПИРИТ-ПИРРОТИН-АНТИМОНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592656C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

Предложенная группа изобретений относится к металлургии благородных и тяжелых цветных металлов, предназначено для извлечения благородных металлов - золота и серебра, а также попутно других цветных металлов из упорной пирротин-арсенопиритной руды и техногенного золотосодержащего минерального сырья, характеризующихся технологической упорностью по отношению к цианидному способу растворения благородных металлов вследствие тонкой равномерной вкрапленности благородных металлов микронного размера в сульфидах, например в арсенопирите, пирите, антимоните и других минералах. Варианты способа включают связанные между собой по технологическому процессу операции, а именно: рудоподготовку руды золотосодержащей специализации с содержанием сурьмы менее 0,2% и соотношением пирротин/пирит менее 1,1, или более 1,1, гидроциклонирование с выделением песков и слива, образованием суммарного флотоконцентрата из концентратов флеш-флотации, флотоконцентрата, полученного при флотообогащении слива с применением флотомашин инжекторного типа, бактериальное окисление суммарного флотоконцентрата, измельчение, гидрометаллургическую переработку, центрифугирование с добавлением флокулянта и выделение кека и фугата, переработку их и хвостов флотации, цианирование с последующим сорбционным выщелачиванием с применением цианистых растворов и анионообменой смолы и активированного угля, нейтрализацию фугата центрифугирования и биокека, операции обезвоживания, сгущения, отмывки, фильтрации с выделением на этих стадиях переработки твердых остатков и жидкой фазы и их переработку с извлечением золота. Согласно одному из вариантов после подготовки питания биоокисления руду подвергают магнитной сепарации, а также осуществляют переработку магнитной и немагнитной фракций. Технический результат - повышение эффективности переработки упорной пирротин-арсенопирит-пирит-бертьерит-стибнитовой золотосодержащей руды, расширение арсенала средств для переработки данного типа руд. 2 н. и 4 з.п. ф-лы, 2 ил., 2 пр.

1. Способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, включающий связанные между собой по технологическому процессу операции и заключающийся в том, что руду золотосодержащей специализации с содержанием сурьмы менее 0,2% и соотношением пирротин/пирит менее 1,1 подвергают усреднению и шихтованию, подшихтовывая руду переходного типа, далее осуществляют цикл рудоподготовки, включающий дробление, двухстадийное измельчение руды в мельницах, далее осуществляют классификацию руды гидроциклонированием с выделением песков и слива, пески направляют на операцию флеш-флотации для извлечения раскрытого аккумулированного золота, а слив направляют на традиционную флотацию с применением флотомашин инжекторного типа и с получением флотоконцентрата, при этом часть хвостов традиционной флотации подают на нейтрализацию фугата центрифугирования продукта бактериального окисления флотоконцентрата, а другую часть хвостов флотации сгущают и направляют на предварительное цианирование с последующим сорбционным выщелачиванием с применением цианистых растворов и использованием синтетического сорбента – анионообменной смолы, при этом насыщенный сорбент отправляют на переработку, а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование, затем концентрат флеш-флотации объединяют с флотоконцентратом, полученным при флотации слива, с образованием суммарного флотоконцентрата, который направляют на предварительную подготовку питания биоокисления, которая включает операции доизмельчения, сгущение и отмывку, и далее осуществляют процесс биоокисления в биореакторах, содержащих загрузочные реакторы и хвостовые реакторы, причем биопульпу загрузочных реакторов подвергают гидроциклонированию с выделением слива и песков, где слив направляют в буферную емкость, а пески подают в хвостовые реакторы для дальнейшего окисления, далее биопульпу подвергают обезвоживанию центрифугированием в одну стадию с добавлением флокулянта и с выделением кека и фугата, при этом фугат центрифугирования подают на нейтрализацию хвостами флотации и далее отправляют на хвостохранилище, при этом часть фугата при необходимости возвращают в процесс биоокисления для поддержания технологических показателей, а биокек центрифугирования распульповывают и нейтрализуют известковым молоком до рН 10-10,5 и далее подвергают классификации гидроциклонированием с выделением песков, которые доизмельчают, и слива гидроциклонирования, который подают на сгущение, и затем подготовленный биокек окисляют кислородом и подают на двухстадийное сорбционное выщелачивание с применением цианистых растворов и активированного угля в качестве сорбента, причем насыщенный сорбент отправляют на переработку, а хвостовой продукт сорбционного выщелачивания отправляют на классификацию с получением песков и слива, которые обезвоживают фильтрацией, полученный фильтрат подвергают обезвреживанию с последующим складированием, а кек фильтрации направляют на сухое складирование.

2. Способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд, включающий связанные между собой по технологическому процессу операции и заключающийся в том, что руду золотосодержащей специализации с содержанием сурьмы менее 0,2% и соотношением пирротин/пирит более 1,1 подвергают усреднению и шихтованию перед рудоподготовкой, далее осуществляют цикл рудоподготовки, который включает дробление, двухстадийное измельчение руды в мельницах, классификацию гидроциклонированием с выделением песков и слива, пески направляют на операцию флеш-флотации для извлечения раскрытого аккумулированного золота, а слив направляют на традиционную флотацию с применением флотомашин инжекторного типа с получением флотоконцентрата, который объединяют с концентратом флеш-флотации, далее полученный объединенный флотоконцентрат направляют на сгущение, доизмельчение и последующую переработку по технологии бактериального окисления с получением хвостов флотационного обогащения и биопульпы, при этом сначала перед биоокислением объединенный флотоконцентрат, с соотношением пирротин/пирит более 1,1, идет на предварительную подготовку питания биоокисления и последующее биоокисление, при этом подготовка питания биоокисления включает операцию доизмельчения в мельнице и гидроциклонной установке, сгущение, отмывку и операцию магнитной сепарации в две стадии, при этом на первой стадии магнитной сепарации флотоконцентрат разделяют на магнитную и немагнитную фракции, магнитную фракцию отправляют на вторую стадию магнитной сепарации, после чего направляют на гидрометаллургическую переработку, которая включает предварительное сгущение и интенсивное цианирование с применением цианистых растворов, затем поток материала объединяют с хвостами флотации и направляют на сорбционное выщелачивание с применением цианистых растворов и синтетического сорбента – анионообменной смолы, при этом насыщенный сорбент отправляют на переработку, а хвостовую пульпу после сорбционного выщелачивания отправляют на обезвреживание и складирование, при этом оставшуюся часть хвостов флотационного обогащения слива направляют на нейтрализацию фугата центрифугирования продукта бактериального окисления флотоконцентрата, при этом немагнитную фракцию направляют на сгущение и отмывку, после сгущения и отмывки немагнитную фракцию отправляют на усреднение, причем процесс биоокисления осуществляют в биореакторах, содержащих загрузочные реакторы, в которых оcуществляют подачу пульпы питания и питательных солей, и хвостовые реакторы, в которых осуществляют доокисление элементной серы и оставшихся упорных сульфидов - пирита, бертьерита, стибнита, затем полученную биопульпу загрузочных реакторов подвергают гидроциклонированию с выделением слива и песков, где слив направляют в буферную емкость, а пески подают в хвостовые реакторы для дальнейшего окисления, далее полученную биопульпу подвергают центрифугированию в одну стадию с добавлением флокулянта и с выделением кека и фугата, при этом фугат центрифугирования подают на нейтрализацию хвостами флотации и далее отправляют на хвостохранилище, а биокек центрифугирования распульповывают и нейтрализуют известковым молоком до рН 10-10,5, затем осуществляют классификацию гидроциклонированием с выделением песков и слива, пески классификации доизмельчают, а слив направляют на сгущение, подготовленный биокек окисляют кислородом и подают на двухстадийное сорбционное выщелачивание с цианированием продукта первой стадии сорбции с применением цианистых растворов и активированного угля в качестве сорбента, затем хвостовой продукт сорбционного выщелачивания отправляют на классификацию гидроциклонированием с получением песков и слива, которые обезвоживают фильтрацией, фильтрат подвергают обезвреживанию с последующим складированием, а кек фильтрации направляют на сухое складирование.

3. Способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд по одному из пп. 1 или 2, отличающийся тем, что насыщенный сорбент перерабатывают десорбцией, регенерацией и электролизом.

4. Способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд по одному из пп. 1 или 2, отличающийся тем, что для сгущения используют сгустители, в которые подают техническую воду для отмывки от вспенивателей, например флотанола, собирателей сульфидов, например ксантогената калия бутилового.

5. Способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд по одному из пп. 1 или 2, отличающийся тем, что обезвоживание фильтрацией осуществляют с применением пресс-фильтра и дискового вакуум-фильтра.

6. Способ переработки упорных пирротин-арсенопирит-пирит-бертьерит-стибнитовых золотосодержащих руд по одному из пп. 1 или 2, отличающийся тем, что при осуществлении операций флеш- и традиционной флотации при переработке руды данного состава используют активатор медный купорос.

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ ПИРИТ-АРСЕНОПИРИТ-ПИРРОТИН-АНТИМОНИТОВЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД (ВАРИАНТЫ) | 2015 |

|

RU2592656C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2005 |

|

RU2275437C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА КУЧНЫМ И ПЕРКОЛЯЦИОННЫМ ВЫЩЕЛАЧИВАНИЕМ ИЗ ШЛАМИСТЫХ И ГЛИНИСТЫХ РУД | 2002 |

|

RU2223339C1 |

| CN 107805711 A, 16.03.2018 | |||

| СКИБИН С.В | |||

| и др | |||

| "Разработка технологии обогащения руды месторождения "Попутинское", "Горный информационно-аналитический бюллетень", N2 2019, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| СОВМЕН В.К | |||

| и др | |||

| "Переработка золотоносных руд с | |||

Авторы

Даты

2023-11-08—Публикация

2023-08-30—Подача