Изобретение относится к полимерному материаловедению и может быть использовано в машиностроении для изготовления покрытий на детали герметизирующих систем и транспортных устройств.

Для обеспечения герметичного соединения в различных конструкциях машин и механизмов и устройств для транспортирования жидких и газовых сред используют два конструктивных решения. В первом случае используют специальные герметизирующие прокладки, которые при механическом воздействии деформируются и заполняют зазор между соединяемыми деталями. Во втором - на рабочие поверхности соединяемых деталей наносят специальные покрытия, имеющие большую прочность адгезионного соединения с поверхностью и заданные деформационно-прочностные характеристики, обеспечивающие герметизацию стыка. Эта конструкция наиболее предпочтительна, т.к. упрощает эксплуатацию герметизирующего устройства и одновременно выполняет дополнительную функцию защиты от коррозионного повреждения контактных поверхностей.

Для получения герметизирующих покрытий применяют композиционные материалы на основе термопластичных и термореактивных полимерных матриц, содержащие функциональные модификаторы, увеличивающие прочностные, адгезионные, защитные характеристики. К числу наиболее распространенных полимерных матриц для композиционных герметизирующих материалов относят полиамиды, полиолефины, полиэфиры. В состав композиции вводят порошки металлов и оксидов, углеродные компоненты различного состава и технологии получения, порошки полимерных и олигомерных модификаторов и т.п. (а.с. СССР №654651, 1977; а.с. №704958, 1978; патент №2219212, 2002; Довгяло В.А., Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных полимеров. - Минск: Наука и техника, 1992. - c.256) [1-4].

Прототипом изобретения является композиция для покрытий, включающая в качестве полимерного связующего порошок полиамида 6 с размером частиц 80-100 мкм, полученный криогенным диспергированием, и дисперсный наполнитель - углеродный модификатор, представляющий собой смесь алмазоподобной и графитоподобной модификаций углерода (патент РФ №2223304, 2004) [5]. Данный композиционный материал обладает высокой износостойкостью и достаточно высокими физико-механическими характеристиками и используется для изготовления узлов в виде конструкционных деталей и покрытий. К числу существенных недостатков композиционного материала по прототипу относятся:

- недостаточно высокие адгезионные характеристики покрытий на металлических деталях;

- невысокая стойкость к знакопеременным и ударным нагрузкам.

Задачей изобретения является создание композиции для получения герметизирующих покрытий на основе полиамидов, обладающей оптимальным сочетанием прочностных, адгезионных, защитных и деформационных характеристик.

Поставленная задача изобретения решается тем, что композиция для получения герметизирующих покрытий, содержащая полиамидную связующую матрицу и дисперсный наполнитель, в качестве полиамидной связующей матрицы содержит механическую смесь предварительно криогенно измельченных полиамида и термоэластопласта или порошок криогенно измельченный до размера частиц 50-100 мкм термомеханически совмещенной их смеси, полученной при 230÷250°С при соотношении 1:0,01÷1:0,11, в качестве дисперсного наполнителя - порошок природных силикатов, измельченных до размера частиц не более 50÷100 мкм, и функциональные компоненты при следующем соотношении компонентов, мас.%:

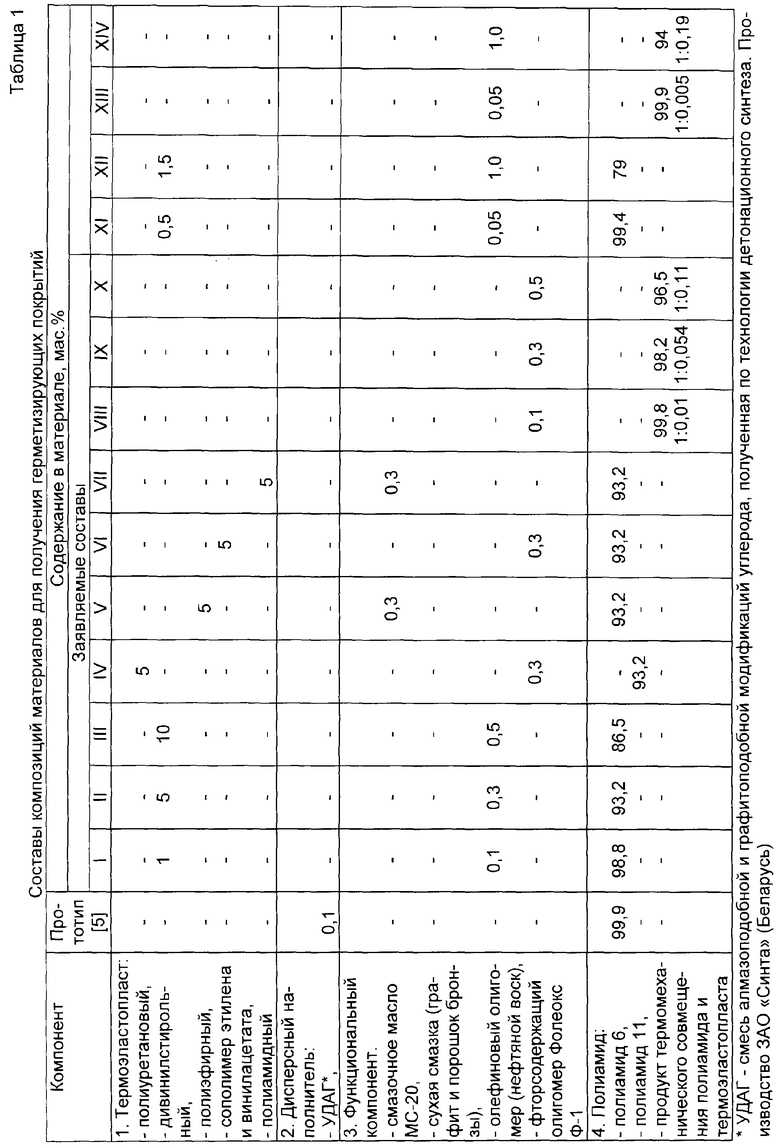

Составы композиционных материалов для герметизирующих покрытий согласно прототипу [5] и изобретению представлены в табл.1.

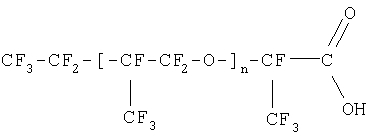

Для приготовления композиций использовали полиамид 6 производства ОАО «ГродноХимволокно», полиамид 11 (Rilsan) производства фирмы ELF ATOCHEM (Франция). В качестве термопластов использовали термопластичный полиуретан (ТПУ) (Россия); сополимер этилена и винилацетата (СЭВА) (Россия), дивинилстирольный термоэластопласт (ДСТ) (Россия), полиамидный (ФРГ). Порошок природного силиката получали механическим измельчением силикатсодержащего продукта - природного силиката кремня Волковысского месторождения (Беларусь). Для измельчения использовали устройства ударного воздействия, обеспечивающие получение порошка природных силикатов с размером частиц не более 50-100 мкм, с высокой активностью. Состав природного силиката Волковысского месторождения приведен в табл.2. Основным компонентом природного силиката является оксид кремния. Содержание примесных элементов не оказывает существенного значения на свойства продукта, поэтому для получения композиций пригодны кремни других месторождений. В качестве функциональных компонентов использовали жидкофазные компоненты, обеспечивающие гомогенизацию составов при перемешивании и переработке - минеральные масла, олефиновые олигомеры (нефтяные воски, парафин), фторсодержащие олигомеры марок Эпилам, Фолеокс. Олигомеры, выпускаемые под торговыми марками «Эпилам» и «Фолеокс» представляют собой перфторированную карбоновую кислоту или ее производные. Структурная формула олигомера «Эпилам» имеет вид:

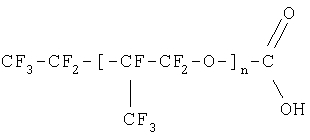

Олигомеры «Эпилам» марки 6 СФК -180-20 выпускают по ТУ6-02-1229-82. Они представляют собой раствор перфторкислоты 6МФК-180 (ТУ6-02-2-210-80) в хладоне 113 (ГОСТ23844-79). Концентрация активного вещества в растворе 0,5 и 2,0 мас.% соответственно. Молекулярная масса эпиламов 2194 ед, число звеньев n=12. Олигомер «Фолеокс» выпускают по ТУ38.03.1.013. Структурная формула олигомера «Фолеокс» марки Ф-1 имеет вид:

Олигомеры других марок Ф-2, Ф-3, Ф-6, Ф-8, Ф-14 являются производными перфторкислоты с подобным механизмом действия.

Композицию для получения герметизирующих покрытий получают по двум технологиям. Согласно первой технологии композицию получают механическим смешиванием порошкообразных компонентов - полиамида, термоэластопласта, полученных криогенным измельчением гранулированных фракций, с порошком природного силиката.

Функциональный компонент (масло, олигомер) вводят в процессе перемешивания. Согласно второй технологии предварительно осуществляют термомеханическое совмещение полиамида и термоэластопласта в смесителе со шнековым пластификатором при температуре 230-250°С. Полученный продукт в виде гранул измельчают до порошкообразного состояния с размером частиц 50-100 мкм по криогенной технологии, охлаждая полуфабрикат до температуры жидкого азота. Порошок термомеханически совмещенной смеси смешивают с остальными компонентами композиции в смесителе с механическим активатором. Покрытия из композиции материалов для получения герметизирующих покрытий по прототипу и заявленному составу наносили по двум технологиям: методом псевдоожиженного слоя, осаждая композицию на предварительно нагретую деталь, и методом газопламенного нанесения с помощью горелки, в факел которой подается порошкообразный материал.

Характеристики композиций для получения герметизирующих покрытий согласно прототипу и изобретению представлены в табл.3.

Характеристики герметизирующих покрытий, нанесенных методом псевдоожиженного слоя на металлические образцы из стали 08КП, оценивали по стандартным методикам. Адгезионные характеристики определяли методом отслаивания покрытия от подложки под углом 180°. Стойкость к ударному воздействию определяли на приборе У-1. В качестве характеристики стойкости покрытия к удару служила высота падения индентора в см, не вызывающая разрушения покрытия. Стойкость покрытия к деформациям оценивали на образце 100×40×2 и толщиной покрытия 100 мкм. Образец с покрытием изгибали до соприкосновения плоскости образца и разгибали до исходного состояния. Характеристикой стойкости покрытия служило число циклов «сгиб-разгиб» до появления трещин в покрытии или отслоения от подложки. Защитные характеристики покрытий оценивали по напряжению пробоя, подаваемого на металлические электроды, покрытые слоем полимерного композита толщиной 100 мкм.

Как следует из представленных в табл. 3 данных, заявленные составы (I-Х) превосходят прототип по адгезионным и защитным характеристикам, стойкости к ударному воздействию и деформациям. Положительный эффект наблюдается при обеспечении заявленного соотношения компонентов. Замена одного вида термоэластопласта на другой принципиально не изменяет основных характеристик покрытия. Уменьшение содержания компонентов ниже заявленного соотношения (состав XI) снижает положительный эффект, а превышение содержания (состав XII) не обеспечивает дополнительного эффекта.

Замена механической смеси полиамида и термоэластопласта (составы I-VII) на продукт термомеханического совмещения полиамида и термоэластопласта в заявленном составе (составы VIII-X) обеспечивает дополнительный эффект увеличения адгезионных и деформационно-прочностных характеристик. Снижение соотношения «полиамид:термоэластопласт» ниже заявленного (состав XIII) уменьшает положительный эффект, а превышение заявленного соотношения (состав XIV) не обеспечивает дополнительного положительного эффекта.

Сущность изобретения заключается в следующем. При введении в состав полиамида термоэластопласта формируется матрица, сочетающая высокую прочность и деформативность. Благодаря этому резко повышается ударная прочность покрытия. Замена смеси графитоподобной и алмазоподобной модификаций углерода на порошок природного силиката не только упрочняет композиционный материал вследствие активного состояния, обусловленного собственным нескомпенсированным зарядом частиц, но и повышает стойкость покрытия к электрическому пробою вследствие резко уменьшающегося влагопоглощения и отсутствия электропроводных частиц углерода. Использование в качестве полиамидной матрицы продукта термомеханического совмещения полиамида с термоэластопластом обеспечивает дополнительную гомогенизацию материала и позволяет реализовать синергический эффект одновременного увеличения адгезионных, деформационно-прочностных и защитных характеристик.

Таким образом, заявленные составы композиционного материала для герметизирующих покрытий обладают более высокими показателями служебных характеристик по сравнению с прототипом и соответствуют признаку изобретения по критериям достигаемого технического эффекта и новизны.

Разработанные составы композиций для получения герметизирующих покрытий используются для нанесения герметизирующих покрытий с повышенными защитными характеристиками на деталях соединительных устройств трубопроводов для транспортировки сжатого газа и нефтепродуктов.

Источники информации

1. Антифрикционная самосмазывающаяся композиция. А.С. СССР №654651, 1977.

2. Антифрикционная полимерная литьевая композиция. А.С. СССР №704958, 1978.

3. Композиционный материал для триботехнических покрытий. Патент №2219212 RU, 2002.

4. Довгяло В.А., Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных полимеров. - Минск: Наука и техника, 1992. - 256 с.

5. Композиционный материал для узлов трения автомобильных агрегатов. Патент №2223304 RU, 2002 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2283325C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИЗОЛИРУЮЩИХ ПОКРЫТИЙ | 2006 |

|

RU2324719C1 |

| СОСТАВ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2009 |

|

RU2401849C1 |

| СОСТАВ КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2338764C2 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2265037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ МАТРИЦ | 2004 |

|

RU2266988C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2219212C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ САЛЬНИКОВЫХ УПЛОТНЕНИЙ | 2005 |

|

RU2285022C1 |

| КОМПОЗИЦИОННЫЙ АБРАЗИВОСТОЙКИЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2004 |

|

RU2270844C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2278875C2 |

Изобретение относится к полимерному материаловедению и может быть использовано в машиностроении для изготовления покрытий на детали герметизирующих систем и транспортных устройств. Композиция для получения герметизирующих покрытий содержит в качестве полиамидной связующей матрицы механическую смесь предварительно криогенно измельченных полиамида и термопласта или порошок криогенно измельченной до размера частиц 50-100 мкм термомеханически совмещенной их смеси, полученной при 230÷250°С при соотношении 1:0,01÷1:0,11 - 96,5-99,8 мас.%. В качестве дисперсного наполнителя композиция содержит порошок природных силикатов, измельченных до размера частиц не более 50÷100 мкм - 0,1÷3,0 мас.%, и функциональные компоненты - 0,1÷0,5 мас.%. Композиция для герметизирующих покрытий обладает оптимальным сочетанием прочностных, адгезионных, защитных и деформационных характеристик. 3 табл.

Композиция для получения герметизирующих покрытий, содержащая полиамидную связующую матрицу и дисперсный наполнитель, отличающаяся тем, что в качестве полиамидной связующей матрицы содержит механическую смесь предварительно криогенно измельченных полиамида и термоэластопласта или порошок криогенно измельченной до размера частиц 50-100 мкм термомеханически совмещенной их смеси, полученной при 230÷250°С при соотношении 1:0,01÷1:0,11, а в качестве дисперсного наполнителя - порошок природных силикатов, измельченных до размера частиц не более 50-100 мкм, и функциональные компоненты при следующем соотношении компонентов, мас.%:

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ АВТОМОБИЛЬНЫХ АГРЕГАТОВ | 2002 |

|

RU2223304C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРИБОТЕХНИЧЕСКИХ ПОКРЫТИЙ | 2002 |

|

RU2219212C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2002 |

|

RU2228347C1 |

| RU 2002125404, 20.03.2004. | |||

Авторы

Даты

2006-04-27—Публикация

2004-10-05—Подача