Изобретение относится к нефтяной и газовой промышленности, в частности к технологии разделения природных и попутных нефтяных газов с получением отдельных фракций.

Природный или попутный газ получают из месторождений газа, газоконденсата и нефти, встречающихся в природе, и он содержит смесь соединений, подавляющую часть которых составляет метан. Обычно природный газ содержит, по меньшей мере, 95% метана и других углеводородов с низкой точкой кипения (хотя он может содержать и менее); остаток состава смеси содержит в основном азот и углекислый газ. Точный состав изменяется в широких пределах и может содержать различные другие загрязнения, включая сероводород и ртуть.

Природный или попутный газ может быть бедным и богатым газом. Эти понятия не имеют точного значения, но, в целом, в данной отрасли подразумевают, что бедный газ имеет тенденцию к меньшему содержанию более высоких углеводородов, чем богатый газ. Попутный газ нефтяных месторождений содержит в большем количестве более тяжелые углеводороды, например пропан, бутаны, пентаны и другие подобные вещества, а также водород, азот, двуоксид углерода и некоторые другие газообразные вещества и в меньшем количестве этан и метан. Пропан и более тяжелые компоненты можно улавливать и извлекать из разнообразных газов, например из природного газа, газа нефтеперерабатывающих предприятий, попутного газа нефтяных месторождений, а также природного газа нестабильного состава, то есть более бедного газа.

Криогенный процесс расширения успешно используется для выделения пропана и более тяжелых углеводородов из потоков природного газа при одновременном отводе этана в поток остаточного газа вместе с метаном. Является общераспространенной практикой использование одной и той же технологической схемы для улавливания и извлечения как этана, так и пропана. Однако данные процессы в основном направлены на очистку природного, а также и попутного газа от примесей и конечным результатом является получение «чистого» газа, содержащего этан и метан. В основном добываемый попутный газ транспортируют по сети трубопроводов на крупные газоперерабатывающие заводы. Но иногда количество добываемого газа невелико (1000000-50000000 нм3/год), и прокладка транспортного трубопровода может оказаться сложной и нерентабельной. В таком случае достаточно «жирный» попутный газ возможно частично (на 30-60% в зависимости от жирности и наличия электроэнергии) переработать по месту добычи с получением полезных продуктов

Именно поэтому является желательным создание способа обработки газа, который позволил бы улавливать и извлекать пропан и более тяжелые углеводороды из потока попутного газа и природного газа нестабильного состава.

Так как природный и попутный газ является смесью газов, то его сжижение происходит в диапазоне температур. После сжижения, в случае перехода фазового состояния от газа к жидкости газ, называют сжиженным.

Сжижение газа можно производить посредством охлаждения с помощью противоточного теплообменного взаимодействия с газообразным хладагентом вместо жидких хладагентов, используемых в обычных способах сжижения, как, например, в каскадных или использующих предварительно охлажденный пропан способах со смешанным хладагентом. По меньшей мере, часть хладагента проходит через цикл охлаждения, который включает по меньшей мере одну стадию сжатия и по меньшей мере одну стадию расширения. Известен способ сжижения природного газа, при котором проводят предварительную очистку газа от углекислого газа, воды, соединений серы и тяжелых углеводородов и затем дальнейшее охлаждение исходного газа внешним хладагентом при температуре до -146°С и дельнейшее получение сжиженного товарного газа. Давление исходного газа около 5,5 МПа. При осуществлении данного способа внешний хладагент для получения необходимой для охлаждения исходного газа температуры сначала необходимо сжать в блоке многоступенчатого компрессора до давления около 5,6 МПа (см. патент РФ №2141084, МПК 6 F 25 J 1/02, 1999 г.).

Недостатками данного способа являются, во-первых, применение его только для получения сжиженного товарного газа без разделения его на отдельные фракции, во-вторых, необходимость поддержания высоких давлений как в трубопроводе исходного газа, так и в трубопроводах внешнего хладагента.

Известна установка, используемая для достижения описанного выше способа. Данная установка для сжижения природного газа содержит средства для сжижения природного газа, включающие последовательность теплообменников посредством противоточного теплообмена с хладагентом, компрессорные средства для сжатия хладагента и средства для изоэнтропического расширения сжатого хладагента (см. патент РФ №2141084, МПК 6 F 25 J 1/02, 1999 г.).

Недостатком известной установки является наличие большого количества компрессорных средств, требующих постоянного ухода и слежения и являющихся источником повышенной опасности, которые необходимы как для сжатия природного газа, так и для сжатия внешнего хладагента. Кроме того, для сжатия внешнего хладагента используется целый каскад компрессоров.

Известны способы очистки природных и попутных нефтяных газов с содержанием сероводорода и углекислоты. Примером такого способа может служить способ выделения кислых компонентов из природного и попутного нефтяного газа, заключающийся в том, что поток сырьевого газа избыточного давления охлаждают с расширением в вихревых охладителях до температуры (-58°С), а получаемые жидкие продукты расслаивают в поле силы тяжести (см. патент РФ №2216698, МПК 7 F 25 J 3/08, 2003 г.).

Недостатками данного способа являются, во-первых, разделение сжиженных продуктов в поле тяжести. Растворимость жидкостей при этой температуре (-58°С) велика и для расслаивания их под действием силы тяжести нужен очень продолжительный процесс, требующий низких скоростей движения, отсутствия возмутителей в расслаиваемой среде. Эти условия могут быть созданы в сосуде большой единичной вместимости, изотермического исполнения (т.е. имеющего надежную изоляцию). Такие аппараты отличаются высокой металлоемкостью и дороговизной исполнения за счет двустенного исполнения корпуса. Но и это не позволит получать продукты заданной степени чистоты в связи с растворимостью жидкостей друг в друге. Кроме того, по сути данный способ не решает задачи разделения газов на отдельные жидкие фракции, а предназначен для очистки природного газа от примесей с целью получения промышленного газа, основными составляющими которого являются этан и метанол.

Во-вторых, эффект генерации холода, судя по приведенным данным, получен на газе определенного состава. При изменении состава газа данная установка не сможет работать в связи с изменением материального состава потоков и холодопроизводительности установки. Кроме того, необходимо предварительное сжатие загрязненного кислыми и сжиженными компонентами газа на компрессорной установке, которая является ответственным взрывоопасным узлом и обладает низкой надежностью в связи с коррозионными свойствами таких газов.

Известен способ разделения газа путем ступенчатого охлаждения исходного компримированного газа. В процессе криогенного расширения входящий под давлением в установку газ охлаждается в одном или нескольких теплообменниках с помощью холодных потоков от других участков технологического процесса обработки и/или за счет использования внешних источников охлаждения, например, с помощью системы сжатия-охлаждения пропана. Затем охлажденный газ расширяется до более низкого давления и подается в дистилляционную колонну, в которой и происходит выделение желаемого продукта (в виде остаточного жидкого продукта) из остаточного газа, который выгружается в виде пара верхнего погона колонны. Это и является расширением охлажденной подачи, которое обеспечивает образование криогенных температур, необходимых для улавливания и извлечения желаемого продукта (см. патент РФ №2047061, МПК 6 F 25 J 3/02, 1995 г.). Данное решение принято за прототип.

Недостатками прототипа являются обработка исходного газа под давлением, необходимость поддержания высоких давлений как в трубопроводе исходного газа, так и в трубопроводах внешнего хладагента и остаточного газа, используемого для охлаждения. Кроме того, исходя из описания способа, он не предназначен для полного разделения - с получением отдельных потоков ШФЛУ, изобутана, бутана и пропана.

Известно устройство для разделения газа, содержащее линию прямого потока исходного газа с последовательно включенными первичным регенеративным теплообменником, теплообменником-охладителем, вторичным регенеративным теплообменником и сепаратором, дистилляционную колонну, дожимающий компрессор и линию обратного потока остаточного газа (см. патент РФ №2047061, МПК 6 F 25 J 3/02, 1995 г.).

Недостатком данного устройства является наличие большого количества компрессоров, предназначенных для компримирования как исходного газа, так и хладагента. Кроме того, данное устройство не мобильно и предназначено для использования в стационарных условиях больших перерабатывающих комбинатов. Для использования данного устройства на полную мощность необходимо поставлять газ по трубопроводам, что ведет к дополнительным затратам.

Задача, решаемая изобретением, - получение достаточно чистых продуктов разделения природных газов нестабильного состава и попутных нефтяных газов с получением отдельных фракций при низких давлениях исходного газа. А также задача, решаемая изобретением, - снизить расходы на доставку газа к месту расположения заводов по его переработке за счет применения модульной передвижной установки в полевых условиях на месте расположения месторождения газа или нефти.

Поставленная задача решается за счет того, что в известном способе разделения исходного газа путем ступенчатого охлаждения внешним теплоносителем, сепарации на газовую и жидкую фазы, в соответствии с изобретением, исходный газ подают с давлением 0,002-0,24 МПа (0,02-2,4 кг/см2), сепарацию на газовую и жидкую фазы производят после каждой ступени охлаждения с отведением полученной жидкой фракции и подачей остаточного газа на последующее охлаждение, конденсацию и сепарацию (разделение жидкой и газообразной фазы).

Температура охлаждения и время обработки на каждой ступени соответствует температуре сжижения соответствующей отделяемой фракции при известном давлении.

Поставленная задача решается также за счет того, что в известном устройстве для разделения газа, содержащем линию прямого потока исходного газа с последовательно включенными теплообменником-конденсатором и сепаратором и линию потока остаточного газа, в соответствии с изобретением устройство выполнено в виде отдельных модулей, включающих в себя теплообменник-конденсатор, сепаратор и сборник выделенной жидкой фракции, и снабжено, как минимум, двумя такими дополнительными модулями, а линия потока остаточного газа отведена для подачи ее на энергоблок.

В устройстве теплообменник-конденсатор может быть выполнен с использованием элементов Пельтье.

Технический результат решения поставленной задачи заключается в том, что за счет того, что исходный газ подают с давлением 0,002-0,24 МПа (0,02-2,4 кг/см2), упрощается обслуживание данного способа, уменьшается его взрывоопасность. Кроме того, за счет того, что сепарацию на паровую и жидкую фазы производят после каждой ступени охлаждения с отведением полученной жидкой фракции, получают более чистый состав выделенных жидких фракций, что повышает потребительские качества выходящих продуктов.

Технический результат решения поставленной задачи заключается также в том, что за счет того, что устройство выполнено в виде отдельных модулей, включающих в себя теплообменник-охладитель, сепаратор и сборник выделенной жидкой фракции, оно мобильно и может быть использовано непосредственно на месте расположения нефтяной скважины или газового месторождения. Это позволяет снизить себестоимость процесса. За счет того, что устройство снабжено, как минимум, двумя дополнительными модулями, отбор выделенных фракций осуществляется последовательно, что обеспечивает высокое качество получаемых продуктов и снижает количество примесей в них. Отведение линии потока остаточного газа для подачи ее на энергоблок позволяет использовать остаточный газ для нужд обеспечения энергией установки. Отсутствие в установке компрессора для повышения давления исходного газа упрощает устройство и облегчает и удешевляет его обслуживание. Использование элементов Пельтье позволяет упростить процесс охлаждения и конденсации при равных энергозатратах.

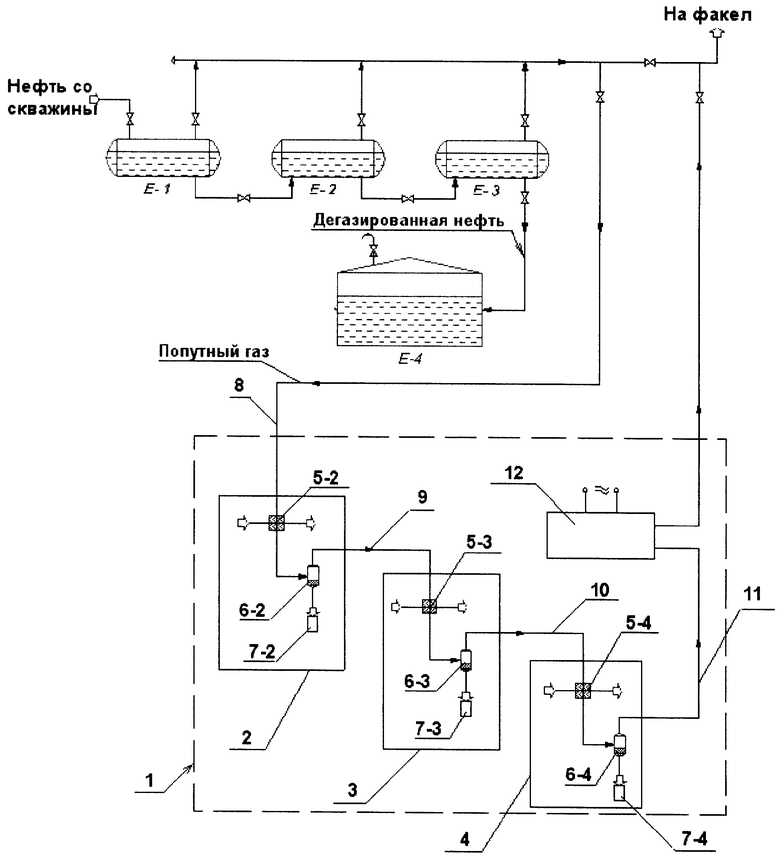

На чертеже показана схема устройства для разделения газа.

Ниже описан наиболее оптимальный вариант исполнения устройства для разделения газа.

Устройство для разделения газа представляет собой мобильную установку 1, в состав которой входят отдельные модули 2, 3, 4, каждый из которых состоит из последовательно соединенных теплообменника-конденсатора 5, сепаратора 6 и сборника выделенной фракции 7. Линия 8 прямого потока исходного газа подведена к последовательно включенному теплообменнику-конденсатору 5-2, который непосредственно соединен с сепаратором 6-2 модуля 2. Нижняя часть сепаратора 6-2 соединена со сборником 7-2. Выход сепаратора 6-2 модуля 2 трубопроводом 9 соединен с теплообменником-конденсатором 5-3 первого дополнительного модуля 3. Аналогично модулю 2, нижняя часть сепаратора 6-3 соединена со сборником 7-3, а выход сепаратора 6-3 модуля 3 трубопроводом 10 соединен с теплообменником-конденсатором 5-4 второго дополнительного модуля 4. Выход сепаратора 6-4 модуля 4 соединен с линией 11 потока остаточного газа, которая отводит оставшийся неутилизированный газ на энергоблок 12.

Способ осуществляется следующим образом.

Преимущественно данный способ может быть использован для разделения попутных газов на нефтедобывающих скважинах. Поэтому рассмотрим применение данного способа по разделению попутных газов с использованием описанного выше устройства.

Газ, отобранный после сепарации нефти с давлением 0,002-0,24 МПа (0,02-2,4 кг/см2), поступает по линии 8 прямого потока исходного газа в теплообменник-конденсатор 5-2 модуля 2 и далее в сепаратор 6-2 для получения сжиженной фракции ШФЛУ. Расчетным путем подбирается скорость потока и время воздействия на исходный газ внешнего хладагента с целью получения насыщенных паров фракции ШФЛУ. Теплообменник-конденсатор 5-2 непосредственно соединен с сепаратором 6-2, таким образом скорость потока газа не меняется и в сепараторе достигается наиболее благоприятные условия конденсации насыщенных паров ШФЛУ, за счет чего потери жидкой фракции минимальны. С нижней части сепаратора 6-2 в сборник 7-2 отводится жидкая фракция ШФЛУ, причем, поскольку скорость потока и время нахождения в сепараторе рассчитаны для выделения именно данной фракции, количество примесей иных составляющих (н-бутана, изобутана и пропана) сведено к минимуму.

Оставшаяся несконденсированная часть газа по трубопроводу 9 поступает в теплообменник-конденсатор 5-3 первого дополнительного модуля 3. В данном модуле проводится отделение жидкой фракции н-бутана и изобутана, поэтому время воздействия внешнего хладагента на поступивший в теплообменник-конденсатор 5-3 газ будет иным, чем в модуле 2. Аналогично модулю 2 из теплообменника-конденсатора 5-3 газ, смешанный с насыщенными парами н-бутана и изобутана, поступает в сепаратор 6-3, где происходит конденсация жидкой фракции н-бутана и изобутана. С нижней части сепаратора 6-3 в сборник 7-3 отводится жидкая фракция н-бутана и изобутана, выделенная в модуле 3. Расчет времени контакта с хладагентом и времени нахождения в сепараторе модуля 3 проводится с учетом характеристик н-бутана и изобутана, чтобы исключить возможность, как потери осаждаемой жидкой фракции, так и осаждения фракции пропана в жидкий н-бутан и изобутан.

Оставшаяся несконденсированная часть газа по трубопроводу 10 поступает в теплообменник-конденсатор 5-4 второго дополнительного модуля 4. В данном модуле проводится отделение жидкой фракции пропана, поэтому время воздействия внешнего хладагента на поступивший в теплообменник-конденсатор 5-4 газ будет иным, чем в модулях 2 и 3 соответственно. Аналогично модулям 2 и 3 из теплообменника-конденсатора 5-4 газ, смешанный с насыщенными парами пропана, поступает в сепаратор 6-4, где происходит конденсация жидкой фракции пропана. С нижней части сепаратора 6-4 в сборник 7-4 отводится жидкая фракция пропана, выделенная в модуле 4. Расчет времени контакта с хладагентом и времени нахождения в теплообменнике-конденсаторе 5-4 и сепараторе 6-4 модуля 4 проводится с учетом характеристик пропана, чтобы исключить возможность потери осаждаемой жидкой фракции, так и осаждения иных фракции в жидкий пропан.

Устройство может быть изготовлено с применением известных теплообменников и сепараторов, а способ использован как с применением данного устройства, так и с применением иных устройств, использующих те же элементы устройства, но соединенные между собой иными связями.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС АДСОРБЦИОННОЙ ОСУШКИ, ОЧИСТКИ И НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ НЕФТЯНОГО ГАЗА | 2012 |

|

RU2498174C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ ГАЗА НА ФРАКЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2312279C2 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО ГОРЮЧЕГО ГАЗА, ПРОДУКТОВ ЕГО ПЕРЕРАБОТКИ, ВКЛЮЧАЯ ТЕХНОГЕННЫЕ ОТХОДЯЩИЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2466086C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ВАРЬИРУЕМЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2597700C1 |

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2017 |

|

RU2676829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ПОПУТНОГО ГАЗА БЕНЗИНОВ И СЖИЖЕННОГО ГАЗА | 2012 |

|

RU2509271C2 |

| Комплекс по переработке природного газа с получением сжиженного природного газа регулируемого качества | 2019 |

|

RU2715126C1 |

| СПОСОБ СЕПАРАЦИИ И СЖИЖЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА С ЕГО ИЗОТЕРМИЧЕСКИМ ХРАНЕНИЕМ | 2012 |

|

RU2507459C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ИЛИ НЕФТЯНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483258C1 |

Изобретение относится к нефтяной и газовой промышленности, в частности к технологии разделения природных и попутных нефтяных газов с получением отдельных фракций. Исходный газ подают с давлением 0,002-0,24 МПа (0,02-2,4 кг/см2). Сепарацию на газовую и жидкую фазы производят после каждой ступени охлаждения с отведением полученной жидкой фракции и подачей остаточного газа на последующее охлаждение, конденсацию и сепарацию. Устройство модульного исполнения для разделения газа без использования компрессора выполнено из последовательно включенных модулей, содержащих теплообменник-конденсатор, сепаратор и сборник выделенной жидкой фракции. Устройство содержит не менее двух последовательно включенных модулей. Теплообменник-конденсатор может быть выполнен с использованием элементов Пельтье. Использование изобретения позволит обеспечить получение чистых продуктов при низких давлениях исходного газа и снижение расходов. 2 н. и 1 з.п. ф-лы, 1 ил.

| US 4559069 A, 17.12.1982.RU 2047061 С1, 27.10.1995.SU 851031 А, 30.07.1981.RU 2016827 С1, 30.07.1994.US 5596884 A, 28.01.1997. |

Авторы

Даты

2006-04-27—Публикация

2004-04-30—Подача