Область техники

Изобретение относится к установкам для переработки нефтяных газов и может быть использовано для адсорбционной осушки, очистки от сернистых соединений (сероводорода, меркаптанов, сероокиси и сероуглерода) и низкотемпературного разделения нефтяного газа с получением отбензиненного газа и сжиженных углеводородов в газовой и нефтяной промышленности.

Предшествующий уровень техники

Из уровня техники известна установка низкотемпературной сепарации газоконденсатного месторождения (аналог - RU 2432535, кл. F25J 3/00, публ. 27.12.2009), содержащая оборудование установки по осушке газа, сепараторы, емкости, насосы по перекачке конденсата, установку по стабилизации углеводородных фракций, причем окончательная ступень дросселирования газа, конденсата и массообмен между газом и жидкостью производятся в фракционирующем конденсаторе со спиральной насадкой.

Недостатком вышеописанной установки является отсутствие возможности очистки газа от сероорганических соединений, разрушающих оборудование в процессе его эксплуатации.

В качестве прототипа выбрана установка адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа (см. RU 26965, кл. B01D 53/02, B01D 53/26, публ. 10.01.2003), содержащая последовательно включенные в технологическую схему блок адсорбционной осушки и очистки газа, снабженный адсорберами с цеолитом, блок низкотемпературной конденсации, снабженный устройством охлаждения газа.

Недостатком вышеописанной установки является: ограниченное ее использование, а именно только на месторождениях, рядом с которым проходит магистральный трубопровод; использование установкой большого объема газа регенерации, т.е. газа для подогрева цеолита;

невозможность ее использования при низких давлениях ввиду того, что источником холода является дросселирование (сброс давления) газа. Следует отметить, что в результате переработки на вышеописанной установке нефтяного газа получается менее ликвидный продукт широкой фракции углеводородов, который имеет ограниченное применение и требует дальнейшей переработки.

Раскрытие изобретения

Задача изобретения направлена на разработку комплекса адсорбционной осушки, очистки и низкотемпературного разделения природного или попутного нефтяного газа, и возможность использования упомянутого комплекса на нефтяных месторождениях, где отсутствует магистральный трубопровод, а так же возможность работы комплекса при давлениях, не превышающих давления в сепараторах разделения нефти и газа без последующего компримирования (поднятия давления) и получение продуктов, таких как пропан-бутан автомобильный и бензин газовый стабильный, не требующих дальнейшей переработки.

Технический результат, получаемый при реализации разработанного комплекса адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа, заключается в увеличении количества выработки очищенного газа; в возможности переработки природного или попутного нефтяного газа; в снижении количества используемого в адсорберах цеолита; в снижении количества воды в исходном газе; в возможности получения двух продуктов - пропана-бутана автомобильного и бензина газового стабильного; в возможности работы комплекса при низких и при повышенных давлениях газа.

Совокупность признаков изобретения, представленная в независимом пункте формулы, находится в причинно-следственной взаимосвязи с достигаемым техническим результатом.

Сущность изобретения заключается в том, что комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа содержит последовательно включенные в технологическую схему блок адсорбционной осушки и очистки газа, снабженный адсорберами с цеолитом, блок низкотемпературной конденсации, снабженный устройством охлаждения газа, при этом упомянутый комплекс дополнительно содержит холодильный блок, соединенный трубопроводом подачи и трубопроводом отвода хладагента с устройством охлаждения очищенного газа блока низкотемпературной конденсации, блок нагрева и охлаждения высокотемпературного теплоносителя, соединенный трубопроводами с блоком адсорбционной осушки и очистки газа; адсорберы блока адсорбционной осушки и очистки газа скомпонованы, по меньшей мере, двумя модулями - первым и вторым, каждый из которых содержит, по меньшей мере, два адсорбера, параллельно соединенных друг с другом трубопроводами подачи газа и отвода очищенного газа, и последовательно соединенных друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации, при этом упомянутые модули параллельно соединены друг с другом трубопроводами подачи газа и отвода очищенного газа, также параллельно соединены друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации, также параллельно соединены друг с другом трубопроводами подачи и отвода высокотемпературного теплоносителя.

Блок адсорбционной осушки и очистки газа дополнительно снабжен адсорберами, скомпонованными двумя модулями - третьим и четвертым, каждый из которых содержит, по меньшей мере, два адсорбера, при этом третий модуль соединен трубопроводами с первым модулем, а четвертый соединен трубопроводами со вторым модулем.

Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа дополнительно снабжен блоком разделения широкой фракции легких углеводородов, соединенным трубопроводом с блоком низкотемпературной конденсации и снабженным трубопроводами для отвода пропан-бутана автомобильного и бензина газового стабильного.

Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа дополнительно снабжен блоком предварительной подготовки газа, содержащим, по крайне мере, теплообменник и сепаратор, и соединенным трубопроводами входа и выхода теплоносителя с блоком низкотемпературной конденсации.

Блок предварительной подготовки газа снабжен трубопроводом вывода дренажной жидкости.

Блок нагрева и охлаждения высокотемпературного теплоносителя соединен с блоком адсорбционной осушки и очистки газа трубопроводом насыщенного газа регенерации.

Блок адсорбционной осушки и очистки газа снабжен теплообменником для подогрева газа регенерации.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Предложенное техническое решение может быть изготовлено промышленным способом, работоспособно, осуществимо, воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость".

Анализ известных технических решений в данной области техники показал, что заявленный комплекс содержит признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет «изобретательский уровень» по сравнению с существующим уровнем техники.

Следует понимать, что специалисты в данной области техники смогут предложить другие варианты осуществления изобретения и что некоторые его детали можно изменять в различных других аспектах, не выходя за рамки сущности и объема настоящего изобретения. Соответственно, схема и подробное описание комплекса носят иллюстративный, но не ограничительный характер.

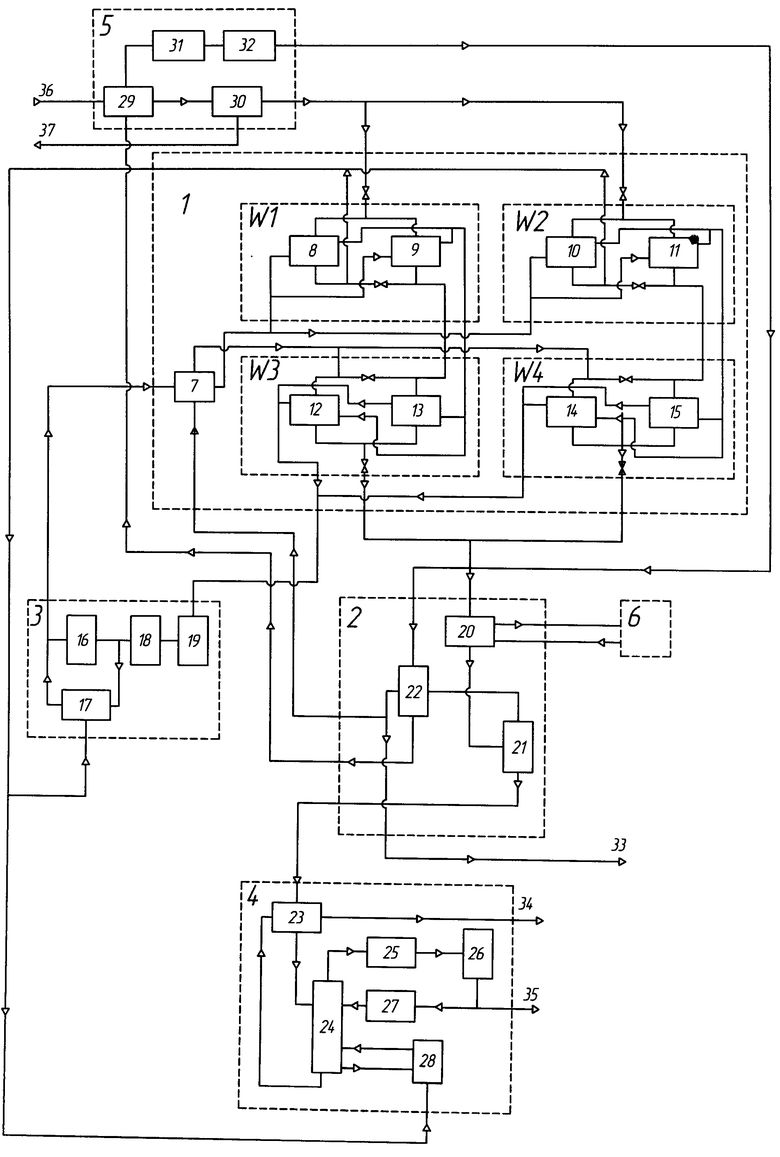

Сущность технического решения поясняется схемой, на которой изображены:

1 - блок адсорбционной осушки и очистки газа (блок АОиОГ);

2 - блок низкотемпературной конденсации (блок НТК);

3 - блок нагрева и охлаждения высокотемпературного теплоносителя (блок НиОВТ);

4 - блок разделения широкой фракции легких углеводородов (блок ШФЛУ);

5 - блок предварительной подготовки газа (блок ППГ);

6 - холодильный блок;

7 - теплообменник;

8, 9, 10, 11, 12, 13, 14, 15 - адсорберы;

16 - устройство охлаждения высокотемпературного теплоносителя;

17 - устройство нагрева высокотемпературного теплоносителя;

18 - насос;

19 - емкость;

20 - устройство охлаждения очищенного газа;

21 - сепаратор;

22 - теплообменник;

23 - теплообменник;

24 - устройство разделения ШФЛУ;

25 - аппарат воздушного охлаждения;

26 - сепаратор;

27 - насос;

28 - устройство нагрева высокотемпературного теплоносителя;

29 - теплообменник;

30 - сепаратор;

31 - емкость;

32 - насос;

33 - трубопровод отбензиненного газа;

34 - трубопровод бензина газового стабильного (БГС);

35 - трубопровод пропана-бутана автомобильного (ПБА);

36 - трубопровод поступающего на комплекс газа;

37 - трубопровод вывода дренажной жидкости;

W1 - первый модуль;

W2 - второй модуль;

W3 - третий модуль;

W4 - четвертый модуль.

Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа (далее - комплекс) содержит: блок 1 адсорбционной осушки и очистки газа (далее - блок АОиОГ), блок 2 низкотемпературной конденсации (далее - блок НТК), блок 3 нагрева и охлаждения высокотемпературного теплоносителя (далее - блок НиОВТ), блок 4 разделения широкой фракции легких углеводородов (далее - блок разделения ШФЛУ), блок 5 предварительной подготовки газа (далее - блок ППГ), холодильный блок 6.

Блок 1 АОиОГ содержит теплообменник 7 для подогрева газа регенерации и, по меньшей мере, четыре адсорбера 8, 9, 10, и 11, заполненные цеолитом. Упомянутые адсорберы скомпонованы двумя модулями, первый W1 из которых включает в себя адсорберы 8 и 9, а второй модуль W2 включает в себя адсорберы 10 и 11. В первом модуле W1 адсорберы 8 и 9 параллельно соединены друг с другом трубопроводами подачи газа и отвода очищенного газа, при этом упомянутые адсорберы 8 и 9 последовательно соединены друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации. Адсорберы 10 и 11 второго модуля W2 соединены аналогично адсорберам 8 и 9 первого модуля. Данная конструкция позволяет увеличить количество выработки очищенного газа за счет снижения количества газа регенерации.

Газ регенерации - это отбензиненный газ, предназначенный для регенерации цеолита.

Насыщенный газ регенерации - газ регенерации, содержащий сероводород и воду.

Блок 1 АОиОГ также может быть снабжен адсорберами 12, 13, 14, и 15, заполненными цеолитом. Упомянутые адсорберы скомпонованы в третий W3 и четвертый W4 модули, из которых третий модуль W3 содержит два адсорбера 12 и 13, а четвертый модуль W4 содержит два адсорбера 14 и 15. В третьем модуле W3 адсорберы 12 и 13 параллельно соединены друг с другом трубопроводами подачи газа и отвода очищенного газа, при этом последовательно соединены друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации. Адсорберы 14 и 15 четвертого модуля W4 соединены аналогично адсорберам 12 и 13 третьего модуля.

Первый W1 и второй W2 модули параллельно соединены друг с другом трубопроводами подачи газа и отвода очищенного газа, при этом упомянутые модули W1 и W2 параллельно соединены друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации, также упомянутые модули W1 и W2 параллельно соединены друг с другом трубопроводами подачи и отвода высокотемпературного теплоносителя. Вышеописанный третий модуль W3 соединен трубопроводом с первым модулем W1, а вышеописанный четвертый модуль W4 соединен трубопроводом со вторым модулем W2.

В качестве высокотемпературного теплоносителя может быть использовано масло, разогретое от +20 до +350°С.

Блок 3 НиОВТ содержит устройство охлаждения 16 и устройство нагрева 17 высокотемпературного теплоносителя, насос 18 для подачи высокотемпературного теплоносителя, емкость 19 для хранения высокотемпературного теплоносителя.

Блок 3 НиОВТ соединен с блоком 1 АОиОГ трубопроводом насыщенного газа регенерации. Емкость 19 соединена своим входом с модулями W1(W3) и W2(W4), а своим выходом - с входом насоса 18. Насос 18 своим выходом соединен с входом устройства охлаждения 16 высокотемпературного теплоносителя и входом устройства нагрева 17 высокотемпературного теплоносителя. Устройство охлаждения 16 и устройство нагрева 17 высокотемпературного теплоносителя соединены своими выходами с теплообменником 7 блока 1 АОиОГ. Наличие блока 3 НиОВТ способствует уменьшению подаваемого газа регенерации для регенерации цеолита и, как следствие, увеличению количества выработки очищенного газа.

Блок 2 НТК содержит: устройство охлаждения 20 очищенного газа; сепаратор 21 для отделения отбензиненного газа от ШФЛУ; теплообменник 22 для подогрева отбензиненного газа и охлаждения теплоносителя, в качестве которого может быть использован, например, антифриз.

Отбензиненный газ - это газ, из которого удалена, по крайней мере, часть тяжелых углеводородов.

Холодильный блок 6 соединен трубопроводом подачи и трубопроводом отвода хладогента с устройством охлаждения 20 очищенного газа блока 2 НТК, что позволяет работать при низких или высоких давлениях газа.

Блок 4 разделения ШФЛУ содержит теплообменник 23 нагрева ШФЛУ и охлаждения бензина газового стабильного (далее БГС); устройство разделения 24 ШФЛУ; аппарат воздушного охлаждения 25 пропан-бутана автомобильного (далее ПБА); сепаратор 26 для отделения ПБА; насос 27 для подачи ПБА в устройство разделения 24 ШФЛУ; устройство нагрева 28 теплоносителя. В качестве упомянутого теплоносителя может использоваться, например, антифриз или масло. Наличие блока 4 разделения ШФЛУ позволяет получать два продукта ПБА и БГС.

Блок 5 ППГ содержит: теплообменник 29 охлаждения газа; сепаратор 30 отделения газа от дренажной жидкости; емкость 31 для теплоносителя; насос 32. Блок 5 ППГ позволяет снизить количество воды в газе и, как следствие, снизить количество используемого в адсорберах 8, 9, 10, 11 цеолита.

Блок 1 АОиОГ соединен своим выходом очищенного газа со входом устройства охлаждения 20 очищенного газа, которое соединено своим выходом с сепаратором 21. Сепаратор 21 первым выходом отбензиненного газа соединен с теплообменником 22, а вторым выходом, предназначенным для отвода ШФЛУ, соединен с теплообменником 23 блока 4 разделения ШФЛУ. Теплообменник 22 первым выходом подогретого очищенного газа соединен с теплообменником 7 блока 1 АОиОГ и трубопроводом 33 отбензиненого газа, а вторым выходом теплоносителя соединен с теплообменником 29 блока 5 ППГ. Насос 32 своим выходом соединен со входом теплообменника 22.

Теплообменник 23 своим выходом ШФЛУ соединен с устройством разделения 24 ШФЛУ. Также теплообменник 23 своим входом бензина газового стабильного (БГС) соединен с устройством разделения 24 ШФЛУ, а своим выходом БГС соединен с трубопроводом 34 БГС.

Устройство разделения 24 ШФЛУ своим выходом ПБА соединен с аппаратом воздушного охлаждения 25. Насос 27 соединен своим выходом ПБА со входом устройства разделения 24 ШФЛУ. Устройство разделения 24 ШФЛУ своим входом и выходом высокотемпературного теплоносителя соединен с устройством нагрева 28 высокотемпературного теплоносителя. Аппарат воздушного охлаждения 25 своим выходом ПБА соединен с сепаратором 26, который своим выходом ПБА соединен с насосом 27 и трубопроводом 35 ПБА.

Комплекс работает следующим образом.

В технологической цепочке комплекса блок 1 АОиОГ последовательно соединен с блоком 2 НТК. В случае, когда комплекс содержит блок 5 ППГ, то теплообменник 29 и сепаратор 30 обеспечивают отделение части жидкости от поступающего по трубопроводу 36 газа. А именно, в теплообменник 29 по трубопроводу 36 поступает газ, предназначенный для переработки, где предварительно охлаждается теплоносителем, вследствие чего может выделяться жидкость, загрязненная углеводородами. Из теплообменника 29 газ поступает в сепаратор 30, в котором происходит отделение жидкости от газа. Отделившаяся жидкость содержит углеводороды и является дренажной жидкостью. Сепаратор 30 снабжен трубопроводом 37 вывода дренажной жидкости, по которому последняя выводится из комплекса в дренажную емкость. Сепаратор 30 своим выходом газа соединен с модулями W1 и W2 блока 1 АОиОГ трубопроводом, по которому газ поступает на осушку и сероочистку. Блок 5 ППГ уменьшает количество воды в газе, что позволяет уменьшить объем цеолита для поглощения упомянутой воды. Поступление холода в блок 5 ППГ обеспечивает теплоноситель. Блок 5 ППГ соединен с блоком 2 НТК входом и выходом теплоносителя, циркулирующего по контуру следующим образом: из емкости 31 на всас насоса 32, далее в теплообменник 22, где охлаждается отбензиненным газом, затем в теплообменник 29, где теплоноситель охлаждает газ, а затем возвращается в емкость 31. Использование теплоносителя позволяет предотвратить замерзание теплообменника 29.

Газ, поступающий в комплекс по трубопроводу 36 может являться попутным нефтяным или природным. Газ, из трубопровода 36 проходит предварительную подготовку в блоке 5 ППГ и направляется далее в первые два адсорбера 8 и 9. В случае, когда в комплексе отсутствует блок 5 ППГ, газ без предварительной подготовки направляется в первые два адсорбера 8 и 9. Далее газ проходит следующие два адсорбера 12 и 13, или 10 и 11, далее проходит адсорберы 14 и 15. В упомянутых адсорберах из газа цеолитом поглощаются вода и сероводород. В случае, когда задействованы адсорберы 10, 11, 14, 15, другие адсорберы, в частности, 8, 9, 12 и 14, регенерируют.

Из адсорберов 12, 13 или 14, 15 очищенный газ поступает в устройство 20 охлаждения очищенного газа блока 2 НТК, где охлаждается кипящим хладагентом, в результате чего из очищенного газа выпадает ШФЛУ. Далее очищенный газ вместе с ШФЛУ подается в сепаратор 21, в котором очищенный газ отделяется от ШФЛУ. Отделившийся от ШФЛУ газ является отбензиненным газом, который из сепаратора 23 направляется в теплообменник 22, где подогревается теплоносителем, отдавая ему холод. Подогретый отбензиненный газ выходит из теплообменника 22 и разделяется на два потока: первый поток направляется в теплообменник 7 блока 1 АОиОГ, где подогревается высокотемпературным теплоносителем и используется в качестве газа регенерации, а именно для регенерации цеолита; второй поток подогретого отбензиненного газа выводится из блока 2 НТК по трубопроводу 33, а именно направляется на дальнейшее использование потребителям, например, для выработки тепловой энергии, для бытовых и технологических нужд и т.п. Газ регенерации из теплообменника 7 блока 1 АОиОГ направляется в адсорберы, находящиеся на регенерации, в следующей последовательности: из 7 в 14, из 14 в 15, из 15 в 11, из 11 в 10, в это время адсорберы - 12, 13, 9, 8 находятся в режиме поглощения. Если же газ регенерации направляется в адсорберы в следующей последовательности: из 7 в 12, из 12 в 13, из 13 в 9, из 9 в 8, то адсорберы - 14, 15, 11, 10 находятся в режиме поглощения. В режиме регенерации при нагреве цеолита из него выделяется вода и сероводород, которые выводятся из упомянутых адсорберов (находящихся в режиме регенерации) вместе с газом регенерации. Насыщенный газ регенерации из адсорбера 8 или 10 направляется на горелки в устройства 17 и 28 нагрева высокотемпературного теплоносителя, где упомянутый насыщенный газ регенерации сжигается. Оставшийся насыщенный газ регенерации, если таковой имеется, сжигается на дежурной факельной горелке.

Блок 4 разделения ШФЛУ соединен трубопроводом с блоком 2 НТК и снабжен трубопроводами 35 и 34 для отвода ПБА и БГС, соответственно. ШФЛУ из сепаратора 21 блока 2 НТК попадает в теплообменник 23 блока 4 разделения ШФЛУ, где нагревается потоком БГС, выходящим из устройства 24 разделения ШФЛУ, тем самым охлаждая БГС. ШФЛУ из теплообменника 23 поступает в устройство 24 разделения ШФЛУ, где нагревается потоком высокотемпературного теплоносителя и, вскипая, разделяется на два продукта - БГС и ПБА. Далее БГС, проходя теплообменник 23, выходит из блока 4 разделения ШФЛУ через трубопровод 34 БГС, а ПБА направляется в аппарат 25 воздушного охлаждения, где конденсируется и попадает в сепаратор 26. ПБА на выходе из сепаратора 26 разделяется на два потока: первый поток выводится из блока 4 ШФЛУ через трубопровод 35 ПБА, а второй поток проходит через насос 27 и направляется в устройство 24 разделения ШФЛУ для поддержания технологического режима. Высокотемпературный теплоноситель из устройства разделения 24 ШФЛУ направляется в устройство 28 нагрева высокотемпературного теплоносителя, где нагревается и снова направляется в устройство 24 разделения ШФЛУ для нагрева.

Регенерация цеолита в адсорберах 8, 9, 10, 11 и 12, 13, 14, 15 происходит при температуре от +300 до +400°С посредством их нагрева высокотемпературным теплоносителем в течение, преимущественно, 6 часов, а затем охлаждения в течение, преимущественно, 6 часов. Под регенерацией цеолита следует понимать выделение из цеолита воды и сероводорода. Нагрев и охлаждение высокотемпературным теплоносителем и последовательное подключение адсорберов 8, 9, 10, 11 и 12, 13, 14, 15 по газу регенерации обеспечивает использование минимального количества газа для его регенерации.

Блок 3 НиОВТ соединен с блоком 2 АОиОГ трубопроводом насыщенного газа регенерации и трубопроводами высокотемпературного теплоносителя. Высокотемпературный теплоноситель из емкости 19 блока 3 НиОВТ поступает на всас насоса 18, который обеспечивает циркуляцию высокотемпературного теплоносителя. С нагнетания насоса 18 высокотемпературный теплоноситель в режиме нагрева поступает в устройство 17 нагрева высокотемпературного теплоносителя, где подогревается до температуры от +300 до +400°С, а в режиме охлаждения поступает в устройство 16 охлаждения высокотемпературного теплоносителя, где охлаждается до температуры +45°С. Нагрев происходит за счет сжигания насыщенного газа регенерации. Из устройства 17 нагрева высокотемпературного теплоносителя или устройства 16 охлаждения высокотемпературного теплоносителя высокотемпературный теплоноситель поступает в теплообменник 7 блока 1 АОиОГ, где отдает тепло газу регенерации, подогревая его. Из теплообменника 7 высокотемпературный теплоноситель поступает в адсорберы 8 и 9 или 10 и 11, и далее в адсорберы 12 и 13 или 14 и 15, которые находятся в режиме регенерации, в которых нагревают цеолит до +400°С. Из адсорберов 12 и 13 или 14 и 15 высокотемпературный теплоноситель возвращается в емкость 19 блока 3 НиОВТ.

Жидкий хладагент из холодильного блока 6 поступает в устройство 20 охлаждения очищенного газа блока 2 НТК, где вскипает, отдавая холод очищенному газу. Газообразный хладагент из устройства 20 охлаждения очищенного газа поступает в холодильный блок 6, где сжимается, затем охлаждается и конденсируется. Затем цикл повторяется.

Технический результат, получаемый при реализации вышеописанного комплекса, заключается в увеличении количества выработки очищенного газа; в возможности переработки природного или попутного нефтяного газа; в снижении количества используемого в адсорберах цеолита; в снижении количества воды в исходном газе; в возможности получения двух продуктов - пропана-бутана автомобильного и бензина газового стабильного; в возможности работы комплекса при низких и при повышенных давлениях газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА ПРОЦЕССА ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА (ВАРИАНТЫ) И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2637242C1 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2016 |

|

RU2618009C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Установка для очистки попутного нефтяного и природного газа от серосодержащих соединений | 2019 |

|

RU2708853C1 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2541472C1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| УСТАНОВКА ПОДГОТОВКИ ГАЗА | 2018 |

|

RU2689623C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОПЕЛЛЕНТОВ | 1996 |

|

RU2109030C1 |

| УСТАНОВКА ОЧИСТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ МЕТАНОЛА (ВАРИАНТЫ) | 2004 |

|

RU2289608C2 |

Изобретение относится к установкам для переработки нефтяных газов. Комплекс содержит последовательно расположенные блок адсорбционной осушки и очистки газа, снабженный адсорберами с цеолитом, и блок низкотемпературной конденсации, снабженный устройством охлаждения газа. Комплекс содержит холодильный блок, соединенный трубопроводами подачи и отвода хладагента с устройством охлаждения очищенного газа блока низкотемпературной конденсации, и блок нагрева и охлаждения высокотемпературного теплоносителя, соединенный трубопроводами с блоком адсорбционной осушки и очистки газа. Адсорберы скомпонованы, по меньшей мере, двумя модулями - первым и вторым, каждый из которых содержит, по меньшей мере, два адсорбера, параллельно соединенных друг с другом трубопроводами подачи газа и отвода очищенного газа, и последовательно соединенных друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации. Модули параллельно соединены друг с другом трубопроводами подачи газа и отвода очищенного газа, также параллельно соединены друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации, также параллельно соединены друг с другом трубопроводами подачи и отвода высокотемпературного теплоносителя. Технический результат заключается в увеличении количества выработки очищенного газа, снижении количества используемого в адсорберах цеолита, снижении количества воды в исходном газе и возможности работы комплекса при низких и при повышенных давлениях газа. 6 з.п. ф-лы, 1 ил.

1. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа, содержащий последовательно включенные в технологическую схему блок адсорбционной осушки и очистки газа, снабженный адсорберами с цеолитом, блок низкотемпературной конденсации, снабженный устройством охлаждения газа, отличающийся тем, что дополнительно содержит холодильный блок, соединенный трубопроводом подачи и трубопроводом отвода хладагента с устройством охлаждения очищенного газа блока низкотемпературной конденсации, блок нагрева и охлаждения высокотемпературного теплоносителя, соединенный трубопроводами с блоком адсорбционной осушки и очистки газа; адсорберы блока адсорбционной осушки и очистки газа скомпонованы, по меньшей мере, двумя модулями - первым и вторым, каждый из которых содержит, по меньшей мере, два адсорбера, параллельно соединенных друг с другом трубопроводами подачи газа и отвода очищенного газа, и последовательно соединенных друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации, при этом упомянутые модули параллельно соединены друг с другом трубопроводами подачи газа и отвода очищенного газа, также параллельно соединены друг с другом трубопроводами подачи газа регенерации и отвода насыщенного газа регенерации, также параллельно соединены друг с другом трубопроводами подачи и отвода высокотемпературного теплоносителя.

2. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа по п.1, отличающийся тем, что блок адсорбционной осушки и очистки газа дополнительно снабжен адсорберами, скомпонованными двумя модулями - третьим и четвертым, каждый из которых содержит, по меньшей мере, два адсорбера, при этом третий модуль соединен трубопроводами с первым модулем, а четвертый соединен трубопроводами со вторым модулем.

3. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа по п.1, отличающийся тем, что дополнительно снабжен блоком разделения широкой фракции легких углеводородов, соединенным трубопроводом с блоком низкотемпературной конденсации и снабженным трубопроводами для отвода пропан-бутана автомобильного и бензина газового стабильного.

4. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа по п.1, отличающийся тем, что дополнительно снабжен блоком предварительной подготовки газа, содержащим, по крайней мере, теплообменник и сепаратор, и соединенным трубопроводами входа и выхода теплоносителя с блоком низкотемпературной конденсации.

5. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа по п.4, отличающийся тем, что блок предварительной подготовки газа снабжен трубопроводом вывода дренажной жидкости.

6. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа по п.1, отличающийся тем, что блок нагрева и охлаждения высокотемпературного теплоносителя соединен с блоком адсорбционной осушки и очистки газа трубопроводом насыщенного газа регенерации.

7. Комплекс адсорбционной осушки, очистки и низкотемпературного разделения нефтяного газа по п.1, отличающийся тем, что блок адсорбционной осушки и очистки газа снабжен теплообменником для подогрева газа регенерации.

| Устройство для перегрузки шлака | 1930 |

|

SU26965A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2010 |

|

RU2439452C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОГО КОНЦЕНТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2146552C1 |

| Установка для очистки нефтяного газа от меркаптанов | 1986 |

|

SU1421380A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2013-11-10—Публикация

2012-04-26—Подача