Изобретение относится к запорной трубопроводной арматуре, в частности к контролю герметизации затвора во время эксплуатации.

В условиях эксплуатации промышленная трубопроводная арматура подвергается многочисленным внутренним и внешним воздействиям, которые связаны с технологическими режимами процессов, протекающих внутри трубопроводов. Т.к. трубопроводная арматура является наиболее ответственным элементом коммуникаций, то для надежного обеспечения ее работоспособности и своевременного ремонта при эксплуатации необходимо прогнозировать или осуществлять контроль основного показателя ее качества - герметичности затвора в процессе циклической эксплуатационной наработки. Нормы герметичности затворов запорной арматуры регламентированы ГОСТ 9544. Максимально допустимые значения протечек за единицу времени соответствуют одному из четырех классов герметизации затворов.

Известен способ определения протечек в процессе эксплуатации (см. ОСТ 26-07-2060-83 «Арматура трубопроводная запорная, изменение степени герметичности затворов в зависимости от условий эксплуатации и в процессе наработки» - прототип).

Стандарт распространяется на затворы запорной трубопроводной арматуры клапанного типа с уплотнением металл по металлу, работающие при давлении от 0,1 до 20 МПа и температуре до 500°С. Стандарт устанавливает метод определения допустимой величины протечки через затвор арматуры, подвергающийся контактному износу и износу частицами абразива, находящимися в проводимой среде. Величины протечек определяются расчетным путем по формуле с учетом размеров уплотнительных элементов затвора, технологических характеристик проводимой среды, времени срабатывания и количества наработки циклов.

К недостаткам известного способа следует отнести невозможность измерения фактической истинной величины протечек через затвор трубопроводной арматуры в данный момент времени. Способ имеет прогностический характер и основан на экспериментальных данных. Для установления истиной величины протечек необходим демонтаж изделия с трубопровода и проведение испытаний по методике (см. НПАА Основной контроль и испытание запорной арматуры. Инструкция, М., 2003, рис. 2.8, рис. 2.9.), что трудоемко и связано с остановкой технологического процесса.

Цель изобретения - повышение срока службы трубопроводной арматуры путем проведения своевременного предупредительного ремонта на основе замера фактической величины протечек, зависящей от износа уплотнительных полей затвора.

Указанная цель достигается тем, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора.

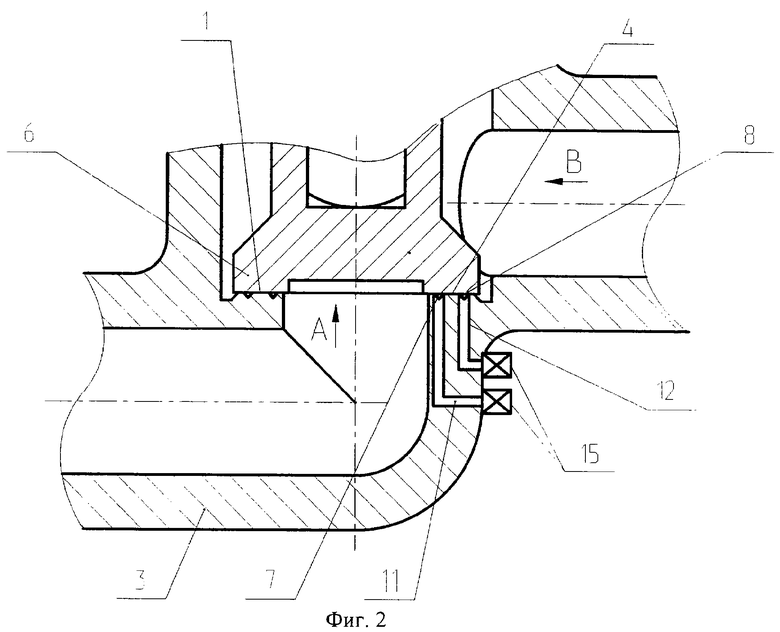

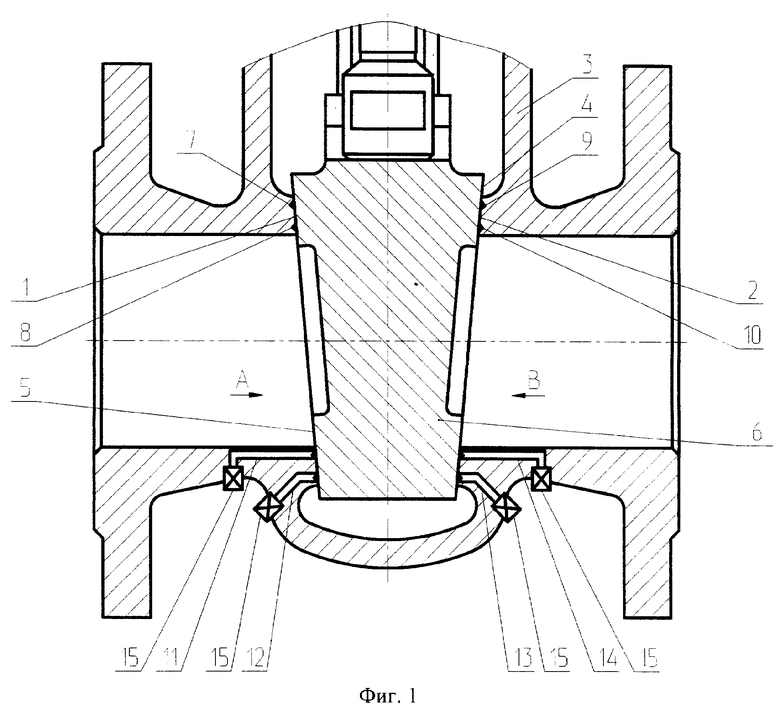

На фиг.1 изображен продольный разрез затвора клиновой задвижки; на фиг.2 - продольный разрез затвора запорного клапана.

Затвор запорной арматуры (задвижка, клапан) состоит из уплотнительных полей 1 и 2, корпуса 3 и уплотнительных полей 4 и 5, запорного органа 6 (клин или тарелка).

На уплотнительном поле 1 и 2 выполнено соответственно по две кольцевые канавки 7 и 8, 9 и 10, максимально приближенные к периферии поля, канавки 7, 8, 9, 10 соединены с внешней стороны выходными каналами 11, 12, 13, 14, перекрываемыми запорным элементом 15.

Определение величины протечек производится при закрытом затворе следующим образом.

Для задвижки:

1. При двухсторонней герметичности при подаче рабочей среды по стрелке А открываются каналы 12 и 14, если протечки не наблюдается, то задвижка работоспособна. Если протечки в единицу времени превышают допустимую величину, оговоренную в технических условиях по эксплуатации, то принимается решение по ее ремонту.

Если подача рабочей среды по стрелке В, то открываются соответственно каналы 11 и 13 и проводятся замеры протечек. Далее контроль аналогично, как по стрелке А.

2. При одностороннем уплотнении задвижки. При подаче рабочей среды по стрелке А открывается канал 14, а при подаче по стрелке В - канал 11 и производятся замеры протечек. Далее контроль аналогично по п.1.

Для клапана:

При подаче рабочей среды по стрелке А открывается канал 12, а по стрелке В - канал 11.

Если протечка не обнаружена, клапан работоспособен, если протечка превышает допустимую величину, надо производить ремонт затвора.

Таким образом, благодаря тому, что процесс определения величины протечки производится во время эксплуатации трубопроводной арматуры без ее демонтажа с трубопровода, и позволяет определить в любой момент времени истинную фактическую величину протечки затвора, т.е. степень его герметичности, тем самым своевременно произвести предупредительный ремонт, а значить, и повысить срок службы изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УРОВНЯ УТЕЧКИ ЧЕРЕЗ НЕГЕРМЕТИЧНЫЙ ЗАТВОР ШАРОВОГО КРАНА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ В РАБОЧЕМ РЕЖИМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2758876C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| СИСТЕМА "СМАРТ-МОНИТОРИНГ" ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ЗАПОРНОЙ АРМАТУРЫ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2021 |

|

RU2752449C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ (КЛИНОВОЙ ЗАДВИЖКИ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518798C1 |

| ШАРОВОЙ КРАН-КОНДЕНСАТОСБОРЩИК | 2006 |

|

RU2327073C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОТНОГО МЕЖУПЛОТНИТЕЛЬНОГО ПРОСТРАНСТВА ЗАТВОРНОГО УЗЛА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2016 |

|

RU2626610C1 |

| ЗАТВОРНЫЙ УЗЕЛ ТРУБОПРОВОДНОЙ АРМАТУРЫ СО СМЕННЫМИ УПЛОТНИТЕЛЬНЫМИ КОЛЬЦАМИ | 2006 |

|

RU2315219C2 |

| Система контроля технического состояния трубопроводной арматуры кранового узла | 2023 |

|

RU2840368C1 |

| Затвор обратный | 2017 |

|

RU2660986C1 |

| Способ отключения подачи воды в аварийный участок спринклерной установки пожаротушения (варианты) и устройство для его реализации (варианты) | 2017 |

|

RU2676503C2 |

Изобретение относится к запорной трубопроводной арматуре, в частности к контролю герметизации затвора во время эксплуатации. Изобретение направлено на повышение срока службы трубопроводной арматуры путем проведения своевременного предупредительного ремонта на основе замера фактической величины протечек, зависящей от износа уплотнительных полей. Этот результат достигается за счет того, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора. 2 ил.

Способ контроля герметичности затвора запорной арматуры в период эксплуатации, отличающийся тем, что определение величины протечек производится при закрытом затворе по одному из выходных, в зависимости от направления рабочей среды, каналов, соединенных с кольцевыми канавками, выполненными на уплотнительном поле затвора.

| ГУРЕВИЧ Д.Ф | |||

| РАСЧЕТ И КОНСТРУИРОВАНИЕ ТРУБОПРОВОДНОЙ АРМАТУРЫ | |||

| Л.: МАШИНОСТРОЕНИЕ, 1969, рис.129-131.SU 1366895, А1, 15.01.1988.RU 2111401 C1, 20.05.1998.DE 1247785 A, 17.08.1967.US 5261276 A, 16.11.1993. |

Авторы

Даты

2006-04-27—Публикация

2004-06-09—Подача