Предлагаемые изобретения относятся к области машиностроения - арматуростроению и предназначены для определения состояния запорной трубопроводной арматуры - клиновой задвижки, ее важнейшего параметра - герметичности затвора без демонтажа ее из трубопровода.

Определение состояния запорной арматуры заключается в проверке соответствия параметра требованиям технической документации (ТУ, паспорт) завода-изготовителя. Нарушение норм герметичности в затворе задвижки может привести к потерям в потоках, ухудшать ее функциональность в качестве запорной трубопроводной арматуры.

Известно устройство для диагностирования электроприводной клиновой задвижки без демонтажа ее из трубопровода (см. Япония, заявка №2000065246 (А), М. кл. F16K 31/04, F16K 37/00, опубликована 03 марта 2000 года).

Устройство предназначено для измерения фактической нагрузки, передаваемой запирающему элементу (клину) от электропривода через шпиндель, в частности, когда проход в корпусе задвижки перекрыт запирающим элементом. Герметичность в затворе определяют косвенным путем - через усилие, передаваемое от электропривода запирающему элементу через шпиндель.

Недостаток устройства заключается в неудовлетворительной точности диагностирования герметичности в затворе, которая объясняется использованием функциональной модели и получением результатов диагностирования аналитическим путем.

Известна другая электроприводная клиновая задвижка, в которой измерение нагрузки, передаваемой от электропривода через шпиндель к запирающему элементу (клину), осуществляют в соответствии с известным способом и устройством (см. патент США №4570903, М. кл. F16K 37/00, НКИ 251-129.12, опубликован 18 февраля 1986 года).

С помощью устройства измеряют фактическую нагрузку, передаваемую через шпиндель от электропривода к запирающему элементу (клину). Значение герметичности определяют аналитическим путем с использованием функциональной модели без демонтажа задвижки из трубопровода.

Недостаток способа и устройства заключается в том, что с помощью функциональной модели не всегда можно определить аналитическим путем причины нарушения герметичности в затворе, в частности, когда имеют место отклонения по геометрическим и структурным параметрам в уплотнительных элементах, а также дефекты, приводящие к нарушению функции запорной трубопроводной арматуры: заклинивание; разрушение и деформация деталей в затворе.

Последние способ и устройство по патенту США №4570903 по технической сущности и своему назначению являются наиболее близкими к заявляемым способу и устройству.

В заявляемом объекте данные о состоянии уплотнительных поверхностей в затворе клиновой задвижки определяют по их фактическому состоянию без демонтажа задвижки из трубопровода, что практически невозможно без нарушения технологического процесса ее эксплуатации.

Задачей предлагаемых изобретений (способа и устройства) является ускорение процесса диагностирования задвижки за счет приспособления ее к проведению диагностического контроля, направленное в конечном итоге на сокращение ремонтного цикла эксплуатируемой запорной трубопроводной арматуры и увеличение межремонтного периода.

Поставленная задача в предлагаемой клиновой задвижке с устройством для диагностирования герметичности затвора без демонтажа ее из трубопровода, содержащей корпус, крышку, запирающий элемент (клин), седла в затворе с уплотнительными поверхностями с контролируемыми параметрами шероховатости, сливную пробку, решается тем, что устройство снабжено образцом, соединенным жестко с пробкой, выступающим либо над седлами в проход корпуса задвижки, обращенным плоской контролируемой поверхностью навстречу потоку среды, либо над внутренней поверхностью трубопровода, обращенным плоской контролируемой поверхностью навстречу потоку среды, протекающей через проход в корпусе задвижки в период ее диагностирования.

Наличие сливной пробки с закрепленным на ней образцом позволило приспособить ее (пробку) к проведению диагностируемого контроля без демонтажа задвижки из трубопровода. После завершения периода диагностирования сбрасывают давление в трубопроводе, на котором установлена диагностируемая задвижка, извлекают пробку с образцом, а сливное отверстие закрывают другой пробкой. После этого осуществляют контроль поверхности образца и делают заключение об износе уплотнительных поверхностей в затворе задвижки.

Поставленная задача решается в предлагаемом способе диагностирования герметичности затвора запорной клиновой задвижки, при котором измеряют параметры шероховатости уплотнительных поверхностей на седлах в затворе без демонтажа ее из трубопровода и сравнивают параметры шероховатости с нормативной величиной шероховатости уплотнительных поверхностей седел в затворе этой арматуры. Полость диагностируемой задвижки освобождают от рабочей (испытательной) среды и давления, устанавливают и закрепляют либо между седлами в проходе корпуса задвижки, либо в стенке трубопровода, в его внутренней полости образец с адекватными параметрами шероховатости и марки материала его контролируемых поверхностей подвергают воздействию потока среды под избыточным давлением во временном интервале, после чего образец извлекают, сравнивают параметры на его контролируемых поверхностях с нормативной величиной параметров шероховатости этой запорной трубопроводной арматуры и производят регистрацию и индикацию разности этих величин.

Использование сменного образца в процессе диагностирования клиновой задвижки позволило приспособить ее к проведению диагностируемого контроля без демонтажа ее с трубопровода.

Технический результат для предлагаемых способа и клиновой задвижки с устройством заключается в ускорении процесса диагностирования герметичности затвора клиновой задвижки без демонтажа ее из трубопровода за счет использования сменного образца и быстрой регистрации измерений автоматически в аналоговом режиме с одновременной выдачей результатов о герметичности.

Ускорение диагностирования направлено на сокращение затрат на ремонт запорной трубопроводной арматуры, на сокращение ремонтного цикла и увеличение межремонтного периода эксплуатируемой трубопроводной арматуры.

На приведенных чертежах иллюстрируется в качестве примера реализация предлагаемых изобретений «Способ диагностирования герметичности затвора клиновой задвижки и клиновая задвижка с устройством для его осуществления», подтверждающие возможность промышленного применения их при использовании всей совокупности признаков, где:

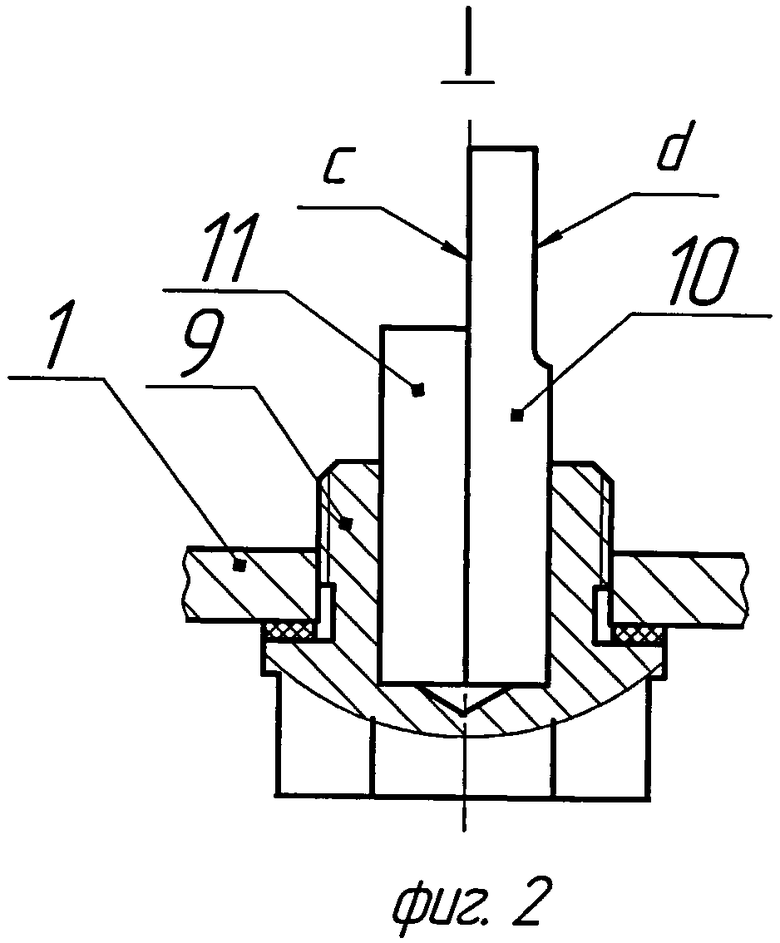

на фиг.1 - клиновая задвижка;

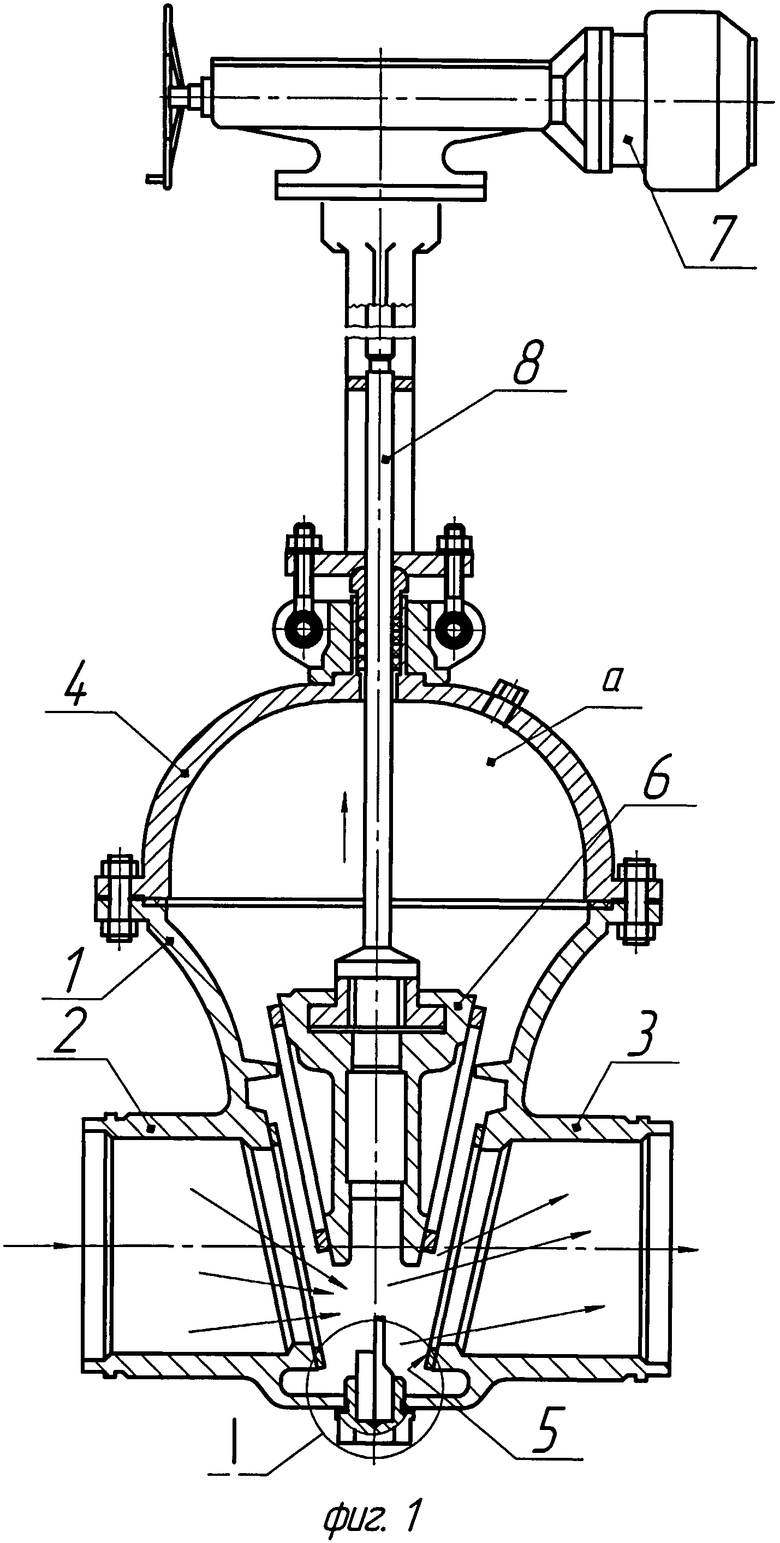

на фиг.2 - выносной элемент I узла крепления образцов;

на фиг.3 - образцы в разобранном виде.

В качестве диагностируемого (контролируемого) параметра в заявляемых способе и клиновой задвижке с устройством использована шероховатость уплотнительных поверхностей седел в затворе задвижки и возможность ее контроля в процессе диагностирования задвижки без демонтажа ее из трубопровода. В процессе диагностирования запорной клиновой задвижки используют следующие (контролируемые) параметры шероховатости уплотнительных поверхностей седел в затворе Ra, Rmax, Sm,

где Ra - среднее арифметическое значение отклонений профиля в пределах базовой длины, мм;

Rmax - наибольшая высота неровностей, мкм;

Sm - среднее арифметическое значение шага неровностей профиля в пределах базовой длины, мм. Перечень параметров шероховатости может быть расширен.

Электроприводная клиновая задвижка (см. фиг.1) содержит корпус 1 с присоединительными патрубками 2, 3. С корпусом 1 соединена герметично крышка 4 с образованием полости «a». Между уплотнительными элементами 5 на седлах в корпусе 1 (проход в корпусе приоткрыт) установлен запирающий элемент (клин) 6, соединенный с электроприводом 7 через шпиндель 8. Подвижный запирающий элемент 6 в совокупности с уплотнительными элементами 5 образуют затвор. Задвижка установлена на трубопроводе (не показан) и соединена с ним герметично концами патрубков 2, 3.

В нижней части корпуса 1, в его стенке против запирающего элемента 6 выполнено резьбовое отверстие, в котором установлена сливная пробка 9 с глухим цилиндрическим отверстием, обращенным к запирающему элементу 6. В отверстии жестко установлен комбинированный образец, выполненный из двух полуцилиндрических элементов 10 и 11. Плоскими поверхностями «b» и «b1» элементы 10 и 11 сопряжены друг с другом с образованием цилиндрической поверхности для сопряжения ее с цилиндрической поверхностью отверстия в пробке 9 таким образом, чтобы другие поверхности «c» и «d» на образце 10 были расположены выше уровня нижней части уплотнительных поверхностей 5 на седлах в корпусе 1. Это необходимо для беспрепятственного воздействия потока протекающей среды на поверхности «c» и «d» образца 10 при открытом проходе в корпусе 1 задвижки. Сливная пробка 9 с образцами 10 и 11 может быть установлена в стенке трубопровода, выступающей над ее внутренней поверхностью.

Плоские поверхности «b», «b1», «c», «d» на образцах 10, 11, предназначены для моделирования уплотнения в затворе, измеряются и аттестуются совокупностью параметров шероховатости до сборки. Данные аттестации заносят в базу данных.

Параметры шероховатости на устанавливаемые в корпус диагностируемой задвижки образцы 10, 11 соответствуют параметрам уплотнительных поверхностей на седлах в затворе задвижки. Материал образцов, в особенности на их плоских поверхностях, подвергаемых воздействию потока среды, протекающей через открытый проход в задвижке, соответствует материалу, наплавленному на уплотнительные поверхности седел в затворе.

Устройство работает следующим образом. Образцы 10, 11 устанавливают в глухое отверстие сливной пробки 9, как это изображено на фиг.2, после чего пробку 9 ввертывают в резьбовое отверстие в стенке корпуса 1 против запирающего элемента 6. Среда в корпусе отсутствует. Образцы 10, 11 устанавливают таким образом, чтобы плоская поверхность «c» на образце 10 была обращена навстречу потоку, протекающему через задвижку, и находилась в зоне отверстия, в ее проходе, после чего по трубопроводу через испытываемую задвижку подают под определенным давлением среду и приоткрывают проход, поднимая запирающий элемент 6 (см. фиг.1). Образцы 10, 11 в потоке среды выдерживают определенный период времени, например, соответствующий межремонтному циклу, после чего производят аттестацию их функциональных поверхностей по параметрам Ra, Rmax, Sm и сравнивают с исходным состоянием образцов. Если износ образца превышает нормативную величину, то диагностируемую задвижку отправляют в ремонт. В противном случае задвижку признают годной к эксплуатации.

Предлагаемый способ диагностирования герметичности затвора запорной трубопроводной арматуры (электроприводной клиновой задвижки) направлен прежде всего на приспособление объекта к диагностированию (контролепригодности) без демонтажа его из трубопровода.

Для этого в качестве диагностического (контролируемого) параметра в заявленном способе использована шероховатость уплотнительных поверхностей седел в затворе задвижки, ее параметры Ra, Rmax, Sm. Для осуществления контроля этих параметров в процессе диагностирования задвижки без демонтажа ее из трубопровода освобождают от рабочей среды и давления полость диагностируемой задвижки, устанавливают между седлами с уплотнительными элементами 5 в проходе корпуса 1 образец 10 с адекватными параметрами шероховатости и материалом и закрепляют его в глухом отверстии сливной пробки 9 при помощи образца 11 (см. чертеж фиг.2). После этого подвергают его воздействию в потоке среды под избыточным давлением во временном интервале. По окончании временного цикла сбрасывают давление среды в корпусе 1 задвижки, извлекают из корпуса 1 пробку 9 с образцом 10, замеряют параметры шероховатости на его поверхности «c» и «d», сравнивают их с нормативной величиной параметров шероховатости этой задвижки и производят регистрацию и индикацию разности этих величин. Если износ поверхности «c» и «d» образца 10 превышает нормативную величину, то диагностируемую задвижку отправляют в ремонт. В противном случае задвижку признают годной к эксплуатации.

Перечень позиций к заявке на предлагаемые изобретения «Способ диагностирования герметичности затвора трубопроводной арматуры (клиновой задвижки) и устройство для его осуществления»

1 - корпус

2 - патрубок

3 - патрубок

4 - крышка

5 - элемент уплотнительный

6 - элемент запирающий (клин)

7 - электропривод

8 - шпиндель

9 - пробка сливная

10 - образец длинный

11 - образец короткий

«а» - полость в корпусе задвижки

«b» - плоская поверхность образца 11

«b1» - плоская поверхность образца 10

«с», «d» - плоские поверхности образца 10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| Способ изготовления затвора клиновой задвижки повышенной герметичности | 2018 |

|

RU2697310C1 |

| СТАНОК ПЕРЕНОСНОЙ ДЛЯ ПРИТИРКИ СЕДЛОВЫХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ В КОРПУСЕ ЗАДВИЖКИ | 2014 |

|

RU2553752C1 |

| Запирающий элемент задвижки клиновой и задвижка клиновая | 2017 |

|

RU2660239C1 |

| Задвижка | 1987 |

|

SU1536131A1 |

| ЗАДВИЖКА С СОСТАВНЫМ ТРЕХЭЛЕМЕНТНЫМ ШИБЕРОМ | 2020 |

|

RU2761889C1 |

| УНИВЕРСАЛЬНЫЙ КЛИНОВОЙ ЗАТВОР | 2002 |

|

RU2238464C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580560C1 |

| СЪЕМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НА СТАНКАХ ТОКАРНОЙ ГРУППЫ ЭЛЕМЕНТОВ ЗАТВОРА КЛИНОВЫХ ЗАДВИЖЕК | 2014 |

|

RU2572272C1 |

Предлагаемые изобретения относятся к арматуростроению и предназначены для определения герметичности затвора клиновой задвижки без демонтажа ее из трубопровода. Определение состояния клиновой задвижки заключается в проверке соответствия параметра требованиям технической документации (ТУ, паспорт) завода-изготовителя. В качестве диагностируемого (контролируемого) параметра использована шероховатость уплотнительных поверхностей седел в затворе задвижки, имеющих функциональную связь с герметичностью. Клиновая задвижка с устройством для диагностирования герметичности затвора без демонтажа ее из трубопровода содержит корпус, крышку, клин, седла в затворе с уплотнительными поверхностями с контролируемыми параметрами шероховатости, сливную пробку. Устройство снабжено образцом, соединенным жестко с пробкой, выступающим либо над седлами в проходе корпуса задвижки, либо над внутренней поверхностью трубопровода, обращенным плоской контролируемой поверхностью навстречу потоку среды, протекающей через проход в корпусе задвижки в период ее диагностирования. Изобретение направлено на ускорение процесса диагностирования задвижки за счет приспособления ее к проведению диагностического контроля без демонтажа ее из трубопровода. 2 н.п. ф-лы,3 ил.

1. Клиновая задвижка с устройством для диагностирования герметичности затвора без демонтажа ее из трубопровода, содержащая корпус, крышку, клин, седла в затворе с уплотнительными поверхностями с контролируемыми параметрами шероховатости, сливную пробку, отличающаяся тем, что устройство снабжено образцом, соединенным жестко с пробкой, выступающим либо над седлами в проходе корпуса задвижки, либо над внутренней поверхностью трубопровода, обращенным плоской контролируемой поверхностью навстречу потоку среды, протекающей через проход в корпусе задвижки в период ее диагностирования.

2. Способ диагностирования герметичности клиновой задвижки, при котором измеряют параметры шероховатости уплотнительных поверхностей на седлах в затворе без демонтажа ее с трубопровода и сравнивают измеренные параметры шероховатости с нормативной величиной шероховатости уплотнительных поверхностей седел в затворе этой арматуры, отличающийся тем, что полость диагностируемой трубопроводной арматуры освобождают от испытательной среды и давления, устанавливают и закрепляют либо между седлами в проходе корпуса задвижки, либо в стенке трубопровода, в его внутренней полости образец с адекватными параметрами шероховатости и марки материала его контролируемых поверхностей подвергают воздействию потока среды под избыточным давлением во временном интервале, после чего образец извлекают, сравнивают параметры шероховатости на его контролируемых поверхностях с нормативной величиной параметров шероховатости этой клиновой задвижки и производят регистрацию и индикацию разности этих величин.

| US 4570903 A, 18.02.1986 | |||

| JP 2000065246 A, 03.03.2000 | |||

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ЗАТВОРАЗАДВИЖЕК | 0 |

|

SU315852A1 |

| СПОСОБ КОНТРОЛЯ ЭКСПЛУАТАЦИОННОЙ ГОТОВНОСТИ АРМАТУРЫ | 1996 |

|

RU2171462C2 |

| СПОСОБ ИСПЫТАНИЯ ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 1997 |

|

RU2155945C2 |

Авторы

Даты

2014-06-10—Публикация

2012-12-10—Подача