Изобретение относится к машиностроению, а именно к финишным технологическим операциям, которые могут быть использованы для обработки уплотнительных поверхностей затворного узла запорной трубопроводной арматуры как в основном производстве, так и ремонтом.

Способ можно использовать при технологическом формировании плотных соединений деталей машин, например, имеющих отношение к уплотнениям поршня гидроцилиндров и различных видов гидравлических домкратов. При практической реализации предлагаемого способа предполагается снижение себестоимости продукции, время изготовления (ремонта), увеличение ресурса машиностроительной продукции.

Способ относится к приоритетному направлению развития науки и технологий «Технологии снижения риска и уменьшения последствий природных и техногенных катастроф» [Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий. М.: Патент, 2008 г., с. 65], так как позволяет улучшать качество, увеличивает долговечность, сокращает сроки ремонта уплотнительных элементов запорной арматуры нефтехимических трубопроводных магистралей.

Из уровня техники известна работа [Гуревич Д.Ф. Основы расчета трубопроводной арматуры. Государственное научно-техническое издательство машиностроительной литературы. Москва, Ленинград. 1962, - 411 с.] по формированию плотного соединения при утечках рабочей среды через уплотнения типа «металл-металл» в затворном узле запорной трубопроводной арматуры. В качестве критерия герметичности уплотняющих поверхностей принята величина площади контакта. При ее увеличении удлиняется путь движения жидкости по капилляру и, следовательно, увеличивается сопротивление ее движению, при этом увеличивается также вероятность создания мест закупорки каналов путем деформации бороздок.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, являются: увеличение фактической площади контакта сопрягаемых уплотнительных поверхностей; формирование допускаемых отклонений от номинальной плоскости уплотнительных поверхностей; допускаемого показателя шероховатости; необходимое условие герметичности.

Недостатком известного аналога является то, что на финишном этапе формирования уплотняющих поверхностей глубина бороздок от микрорезания на тщательно обработанных и хорошо притертых поверхностях металла, обеспечивающих плотность соединения, превышает 0,1 мкм, т.е. более чем в 30 раз превышает диаметр молекулы воды. Отсюда следует вывод, что плотность соединения обеспечивается в результате взаимодействия большого количества сложных физических явлений, многие из которых изучены еще очень слабо.

Из уровня техники известна работа [Калашников В.А. Оборудование и технологии ремонта трубопроводной арматуры. М.: Машиностроение, 2001, 232 с.] по формированию плотного соединения через уплотнения типа «металл-металл» в затворном узле запорной трубопроводной арматуры. В указанной работе вопрос герметичности затворного узла последовательно решается через повышение точности механической (резцом) и абразивной обработки уплотнительных поверхностей. Предлагается пооперационный контроль параметров точности с помощью электронно-вычислительных средств на отклонения размеров, углов, формы, волнистости и шероховатости (Δ0, Δ1, Δ2, Δ3, Δ4). Технологическое воздействие сводится к увеличению фактической площади контактирующих уплотнительных поверхностей. Герметизация затворного узла осуществляется через выполнение условия герметичности.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, являются: увеличение фактической площади контакта сопрягаемых уплотнительных поверхностей; формирование допускаемых отклонений от номинальной плоскости уплотнительных поверхностей; допускаемого показателя шероховатости; необходимое условие герметичности.

Недостатком известного аналога является то, что рекомендации автора сводятся к повышению точности сопряжений путем минимизации отклонений - функциональных метрических параметров. Повышение точности, уменьшение волнистости и шероховатости. На этой основе строятся технологии формирования плотных соединений и создаваемых технологий. По мнению автора, герметичность в межуплотнительном пространстве определяется геометрическими параметрами остаточной щели. Такой упрощенный подход к вопросам обеспечения плотности не может быть правильным, так как не учитывает многих других факторов, влияющих на плотное соединение.

За прототип принят новый поход, объясняющий герметичное состояние затворного узла трубопроводной арматуры [Гайсин С.Н., Зайдес С.А. Условие внутренней герметичности затворов трубопроводной арматуры / Вестник ИрГТУ. 2014, №6 (89) - с. 45-49]. В работе проанализированы некоторые вопросы плотного состояния в процессе закрывания затвора с идеальной жидкостью, т.е. с жидкостью, не имеющей массы и вязкости. Рассматривается статический вид плотного состояния, когда процесс уплотнения осуществляется при геометрическом рассмотрении внешней границы среды (перекрытие потока). Процесс уплотнения при контакте двух уплотнительных поверхностей запорной арматуры сводится к образованию замкнутой линии уплотнения, когда геометрические границы пятен контакта сливаются в одну линию. Сделан вывод о том, что в случае трехмерной среды, статическое уплотнение обеспечивается на бесконечно узком участке.

Признаками аналога, совпадающими с существенными признаками заявляемого способа, являются: увеличение фактической площади контакта сопрягаемых уплотнительных поверхностей; формирование допускаемых отклонений от номинальной плоскости уплотнительных поверхностей; допускаемого показателя шероховатости; необходимое условие герметичности.

Недостатком прототипа является отсутствие практического способа создания плотного состояния контактирующих уплотнительных поверхностей.

У прототипа отмечено, что поверхности затвора разной площади будут запирать одинаково при достижении на них критической величины пятен контакта. Именно от критической величины пятен контакта, задаваемого деформацией макро- и микроотклонений при запирании, и зависит наличие уплотнения. Для статического уплотнения качество уплотнения носит дискретный характер, и задача создания уплотнения сводится не к минимизации функциональных метрических параметров, а к нахождению способа обеспечения критического отношения площади пятен контакта.

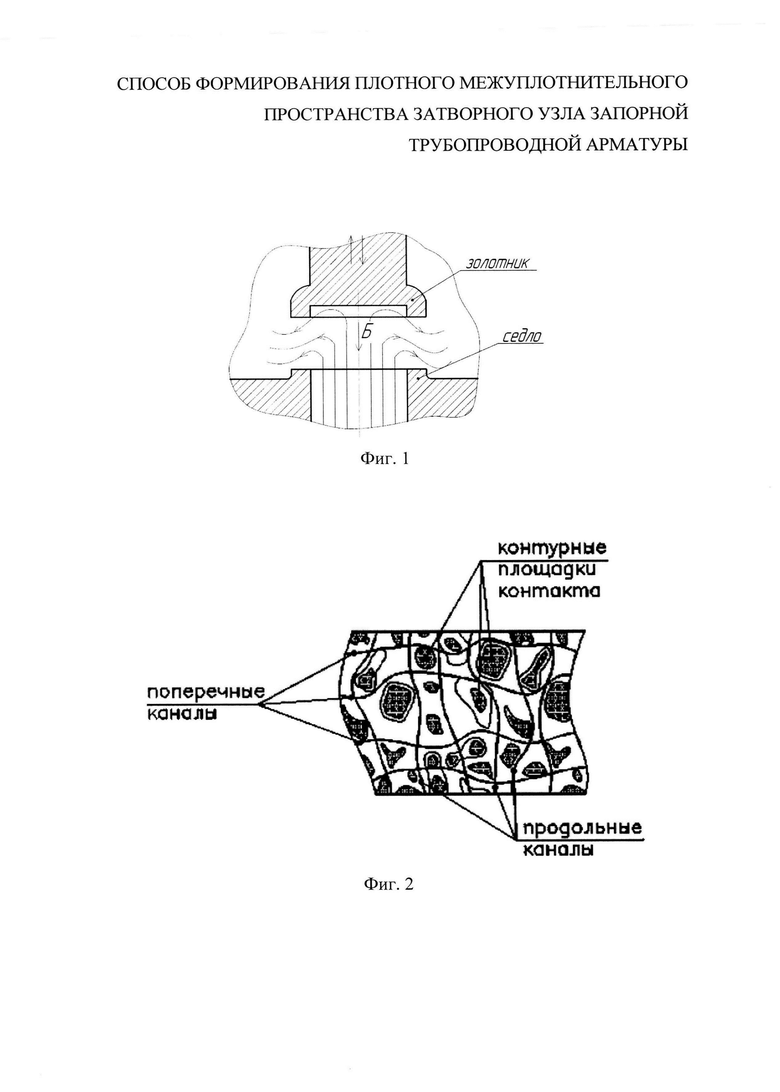

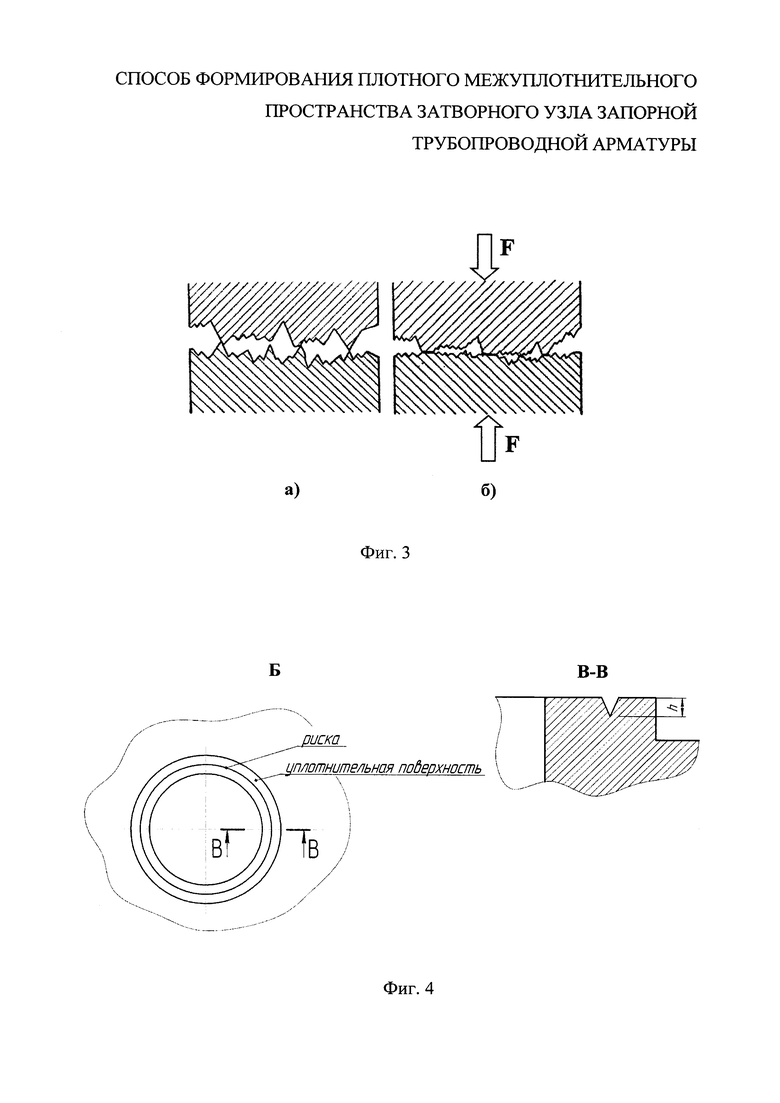

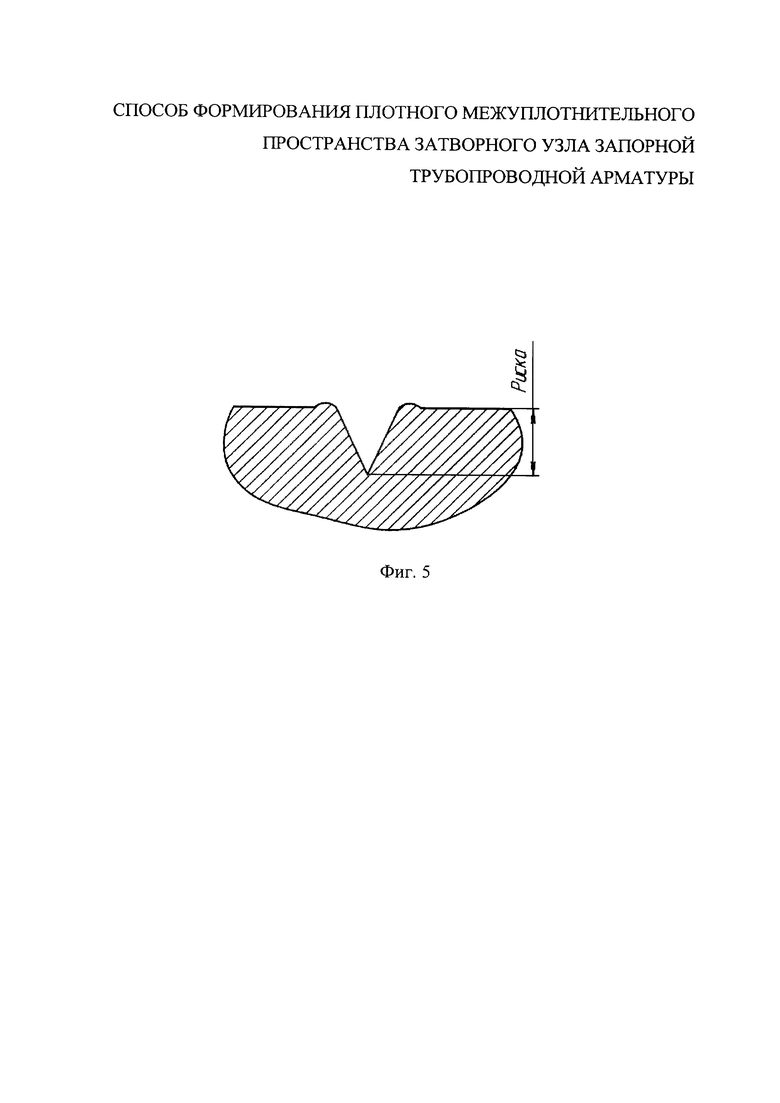

В качестве примера используем принцип работы затворного узла клапана (фиг. 1). В указанной конструкции затворного узла арматуры рабочая среда под избыточным давлением подается под золотник. Контактирующие поверхности трубопроводной арматуры образуют межуплотнительное пространство (фиг. 2), для перекрытия рабочей среды выполнятся условие герметичности по перекрытию выхода рабочей среды через затворный узел (фиг. 3).

Задачей изобретения является разработка надежного способа по повышению герметичности и долговечности затворного узла запорной трубопроводной арматуры.

Технический результат заключается в повышении герметичности соединения, за счет увеличения фактической площади контакта, снижении себестоимости за счет исключения абразивной обработки.

Указанный технический результат достигается тем, что способ формирования плотного межуплотнительного пространства затворного узла запорной трубопроводной арматуры включает в себя увеличение фактической площади контакта сопрягаемых уплотнительных поверхностей; формирование допускаемых отклонений от номинальной плоскости уплотнительных поверхностей; допускаемого показателя шероховатости; необходимое условие герметичности, согласно изобретению, на кольцевых контактирующих уплотнительных поверхностях затворного узла запорной трубопроводной арматуры выполняют концентрическую замкнутую риску глубиной 50-700 мкм.

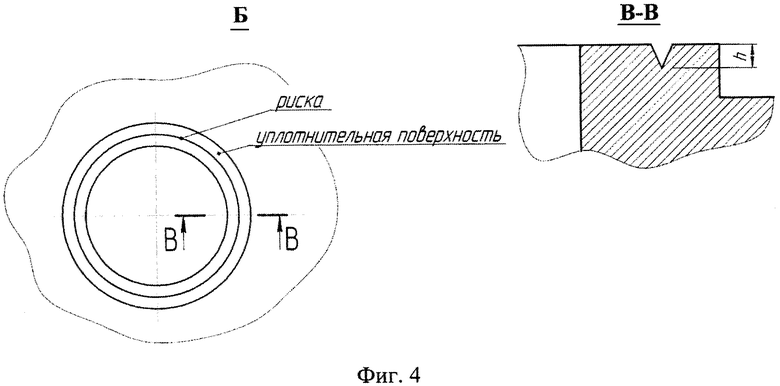

Формирование плотных соединений типа «металл-металл» производится при соблюдении принципа постоянства базы при обработке резцом кольцевых контактирующих уплотнительных поверхностей. Образование необходимой плоскостности уплотнительных поверхностей осуществляется точением: обдирочным, получистовым, чистовым и тонким. Завершение технологической операции по формированию плоскостности происходит выполнением: на кольцевых уплотнительных поверхностях концентрических замкнутых рисок; на кольцевых уплотнительных поверхностях выполняется две или более рисок; на кольцевых контактирующих уплотнительных поверхностях риски выполняют глубиной в диапазоне 50÷700 мкм.

Отличием от прототипа является то, что для повышения герметичности соединения на кольцевых контактирующих уплотнительных поверхностях затворного узла запорной трубопроводной арматуры выполняют концентрическую замкнутую риску. Причем на кольцевых контактирующих уплотнительных поверхностях затворного узла запорной трубопроводной арматуры могут быть выполнены две или более рисок с шагом, определяемым шириной контактируемой поверхности.

Наличие отличительных признаков позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «новизна».

Межуплотнительное пространство между контактирующими уплотнительными поверхностями образуется из-за отклонений волнистости и шероховатости сложной конфигурации как в поперечном, так и в продольном сечениях (фиг. 2). При этом следует отметить, что наличие волнистости на уплотнительной поверхности, более способствует протечкам в затворном узле, из-за более длинного шага между гребнями волны. Шероховатость на поверхности волн менее способствует протечкам, из-за более короткого шага между гребнями шероховатости.

Выполненные риски-углубления на уплотнительной поверхности дробят шаг уплотнений волнистости, делают его короче, тем самым приближая макроотклонения (волнистость) к микроотклонениям (шероховатости), таким образом, решается задача, когда при сложном контакте уплотнительных поверхностей уже в большей степени будут преобладать упругие деформации и в значительно меньшей степени пластические деформации.

Каждая нанесенная замкнутая риска на кольцевых контактируемых уплотнительных поверхностях образует по две уплотняющие поверхности замка затвора, таким образом, происходит увеличение фактической площади контакта, снижение удельного давления на контактирующих поверхностях, соответственно увеличивается долговечность затворного узла запорной трубопроводной арматуры. Как результат, при этом повышается герметичность затворного узла, что не следует явным образом из известного уровня техники и доказывает соответствие заявляемого изобретения условию патентоспособности «Изобретательский уровень».

Примеры выполнения концентрических замкнутых рисок. Учитываем условие герметичности по перекрытию выхода рабочей среды через затворный узел.

Пример 1. Замкнутая концентрическая риска выполняется на глубину 50 мкм. Необходимое усилие на уплотнительные поверхности затворного узла запорной трубопроводной арматуры превышает предел текучести металла в плоском плотном соединении. В результате, по окружности границы V-образных рисок (фиг. 4) возникают пластические деформации, металл «течет» по всей замкнутой концентрической риске, расположенной на уплотнительной поверхности (фиг. 5), оформляя при этом тонкую линию уплотнения.

Пример 2. Замкнутая концентрическая риска выполняется на глубину 200 мкм. Необходимое усилие на уплотнительные поверхности затворного узла запорной трубопроводной арматуры превышает предел текучести металла в плоском плотном соединении. В результате, по окружности границы V-образных рисок (фиг. 4) возникают пластические деформации, металл «течет» по всей замкнутой концентрической риске, расположенной на уплотнительной поверхности (фиг. 5), оформляя при этом тонкую линию уплотнения.

Пример 3. Замкнутая концентрическая риска выполняется на глубину 700 мкм. Необходимое усилие на уплотнительные поверхности затворного узла запорной трубопроводной арматуры превышает предел текучести металла в плоском плотном соединении. В результате, по окружности границы V-образных рисок (фиг. 4) возникают пластические деформации, металл «течет» по всей замкнутой концентрической риске, расположенной на уплотнительной поверхности (фиг. 5), оформляя при этом тонкую линию уплотнения.

Выполнение на уплотнительной поверхности риски глубиной менее 50 мкм нецелесообразно. Из практики известно, что после завершения прецизионной обработки отклонения уплотнительной поверхности от номинальной плоскости варьируются в пределах 5-15 мкм, шероховатость 0,4÷0,08 Ra, что отвечает требованием руководящих документов. Нанесение риски глубиной 50 мкм необходимо с целью увеличения фактической площади контакта.

Выполнение на уплотнительной поверхности риски глубиной 200 мкм обосновывается необходимостью компенсации менее точной обработки уплотнительной поверхности, для вскрытия возможных дефектов в металле, увеличения фактической площади контакта.

Выполнение на уплотнительной поверхности риски глубиной 700 мкм обосновывается необходимостью компенсации менее точной обработки, контроля и обнаружения внешне скрытых дефектов в металле в виде раковин, неплотностей и т.д. Обнаруженные дефекты глубиной более 500 мкм [Руководящий документ РД 0154-10-2002 Техническое диагностирование, эксплуатация и ремонт трубопроводной арматуры на давление до 9,81 МПа (100 кгс/см2). ОАО «ИркутскНИИхиммаш», 2003 г.] ремонтируют лезвийной проточкой (выборкой дефекта), наплавкой, с последующей лезвийной проточкой наплавленной поверхности.

При этом технологические операции шлифования, притирки, доводки исключаются из формирования уплотнительной поверхности затворного узла запорной трубопроводной арматуры ввиду практической нецелесообразности.

Предложенный способ нанесения уплотняющих рисок позволяет решать вопрос герметичного состояние затворного узла не путем минимизации функциональных метрических параметров на финишном этапе, а обеспечивает фактическое многократное повышение площади контакта относительно общей площади контактного уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИФФУЗИОННЫЙ УЗЕЛ ИСТОЧНИКОВ МИКРОПОТОКА ГАЗОВ ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2677222C1 |

| Кольцевое уплотняющее устройство шарового пробкового крана Шишкина А.А. | 1989 |

|

SU1687969A1 |

| ЗАПОРНЫЙ КЛАПАН | 1990 |

|

RU2007645C1 |

| КЛАПАН | 2007 |

|

RU2326279C1 |

| ТРУБОПРОВОДНЫЙ ЗАТВОР | 2020 |

|

RU2740327C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1997 |

|

RU2119111C1 |

| Торцевой стык деталей | 2019 |

|

RU2727297C1 |

| ЗАДВИЖКА | 1998 |

|

RU2147095C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ (КЛИНОВОЙ ЗАДВИЖКИ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518798C1 |

| КЛАПАН ОБРАТНЫЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ ФЛАНЦЕВЫМ РАЗЪЕМОМ | 2012 |

|

RU2509245C2 |

Изобретение относится к машиностроению, а именно к финишным технологическим операциям, которые могут быть использованы для обработки уплотнительных поверхностей затворного узла запорной трубопроводной арматуры, как в основном производстве, так и ремонтом. Способ формирования плотного межуплотнительного пространства затворного узла запорной трубопроводной арматуры включает в себя увеличение фактической площади контакта сопрягаемых уплотнительных поверхностей; формирование допускаемых отклонений от номинальной плоскости уплотнительных поверхностей; допускаемого показателя шероховатости; необходимое условие герметичности. На кольцевых контактирующих уплотнительных поверхностях затворного узла запорной трубопроводной арматуры выполняют концентрическую замкнутую риску. Изобретение направлено на повышение герметичности соединения уплотнительных поверхностей за счет увеличения фактической площади их контакта. 2 з.п. ф-лы, 5 ил.

1. Способ формирования плотного межуплотнительного пространства затворного узла запорной трубопроводной арматуры, включающий в себя увеличение фактической площади контакта сопрягаемых уплотнительных поверхностей; формирование допускаемых отклонений от номинальной плоскости уплотнительных поверхностей; допускаемого показателя шероховатости; необходимое условие герметичности, отличающийся тем, что на кольцевых контактирующих уплотнительных поверхностях затворного узла запорной трубопроводной арматуры выполняют концентрическую замкнутую риску.

2. Способ по п. 1, отличающийся тем, что на кольцевых уплотнительных поверхностях затворного узла запорной трубопроводной арматуры дополнительно выполняются риски с шагом, определяемым шириной контактируемой поверхности.

3. Способ по п. 1, отличающийся тем, что риску выполняют глубиной в диапазоне 50÷700 мкм.

| Гайсин С.Н., Зайдес С.А | |||

| Условие внутренней герметичности затворов трубопроводной арматуры, Вестник ИРГТУ.2014, N6(89), c.45-49 | |||

| Клапанная пара | 1978 |

|

SU832198A1 |

| Камерный фильтр-пресс | 1958 |

|

SU126420A1 |

| Самодействующий клапан компрессора | 1985 |

|

SU1288421A1 |

| КЛАПАН ЗАПОРНЫЙ СИЛЬФОННЫЙ | 1994 |

|

RU2103578C1 |

Авторы

Даты

2017-07-31—Публикация

2016-04-04—Подача