Изобретение относится к устройствам сверхтонкого измельчения в жидких средах и может использоваться в лакокрасочной, химической промышленности на производстве тонкодисперсных порошков для красителей и покрытий, например огнезащитных. Измельчение составляющих покрытий, в частности красителей, до высокой дисперсности является одной из важнейших задач при получении качественных красок и защитных покрытий. Однако существующие устройства не дают необходимой высокой дисперсности либо, при достижении последней, являются малопроизводительными и, как правило, конструктивно сложными и дорогостоящими. Известна вихревая акустическая мельница, содержащая помольную камеру, торцевые крышки, течку для подачи исходного материала, тангенциальные патрубки для подачи энергоносителя и резонатор, при этом помольная камера снабжена сужающимся соплом, размещенным в одном из тангенциальных патрубков, напротив его установлен резонатор, который вместе с соплом представляет собой акустический излучатель Гартмана. /RU Патент №2088336, 27.08.1997./ Известное устройство недостаточно эффективно при работе с жидкими средами, не обеспечивает достаточной интенсивности акустического воздействия на обрабатываемый материал, нетехнологично в настройке на рабочий режим при изменении параметров жидкотекучих компонентов.

Известно устройство потокового ультразвукового диспергирования вязких лакокрасочных суспензий, содержащее с входным и выходным патрубками и высокоамплитудный наконечник ультразвукового вибратора, установленный с проточным зазором от корпуса камеры, при этом высокоамплитудный наконечник установлен относительно корпуса камеры с проточным зазором h, который ограничен диапазоном значений (8-10)V0/<h<L/5,

где L - длина волны ультразвука в суспензии;

V0 - амплитуда колебаний скорости торца высокоамплитудного наконечника для порога кавитации в суспензии;

при этом должно выполняться условие проточности зазора h>(34)d0, где d0 - максимальный диаметр частиц твердой формы. /RU Патент №2081705, 20.06.1997./

Известное устройство не обеспечивает достаточной производительности и интенсивности акустического воздействия на обрабатываемый материал, нетехнологично в настройке на рабочий режим при изменении параметров жидкотекучих компонентов, не обладает универсальностью в отношении к исходной дисперсности и химическому составу обрабатываемых компонентов.

Наиболее близким является устройство для вихревого измельчения материалов, включающее корпус с внешними средствами для подачи исходного материала, внешними патрубками для подачи исходного материала, внешними патрубками для подачи энергоносителя, под углом к радиусу зоны измельчения с образованием высокоскоростного вихря и вовлечением в вихревой поток измельчаемого материала, и внешними патрубками для транспортировки целевого продукта - измельченного материала с выходящим потоком энергоносителя, а также элементами сепарации и отделения целевого продукта от энергоносителя, при этом камера измельчения в корпусе образована двумя торообразными поверхностями, имеющими общий центр и ось, при этом внешняя торообразная поверхность выполнена с удаленной центральной частью корпуса от центра до его осевого отверстия с одной стороны от экваториальной плоскости и имеет радиус торообразующей окружности, примерно равный радиусу осевой окружности тора, при этом перед осевым отверстием установлено сопло, формирующее струю энергоносителя, стекающего из осевого отверстия в полость и направленную вдоль оси камеры через ее центр, внутренняя торообразная поверхность, осевая окружность которой примерно совпадает с осевой окружностью камеры измельчения, имеет сквозные отборные отверстия, сообщенные с отводными патрубками. /RU Патент №2166993, 20.05.2001./

Известное устройство не обеспечивает достаточной интенсивности акустического воздействия на обрабатываемый материал, нетехнологично в настройке на рабочий режим при изменении параметров жидкотекучих компонентов, не обладает универсальностью в отношении к исходной дисперсности и химическому составу обрабатываемых компонентов.

Задачей изобретения является повышение производительности устройства и уровня интенсивности акустического воздействия на обрабатываемый материал, повышение технологичности в настройке на рабочий режим устройства при изменении параметров истечения жидкотекучих компонентов, универсальность в отношении к исходной дисперсности и химическому составу обрабатываемых компонентов.

Задача решается тем, что в устройстве диспергирования суспензий, содержащем корпус с направленными навстречу друг другу струеформирующими устройствами со средством закручивания потока, центральные каналы которых сообщены с расположенной соосно с ними тороидальной камерой посредством кольцевого канала, сливной патрубок, согласно решению кольцевой канал образован двумя паралельными плоскостями торцов струеформирующих устройств, одно из которых выполнено из двух частей - неподвижной и подвижной - резонатора, который выполнен из образивно устойчивого материала, например фторопласта, при этом в подвижной части струеформирующего устройства выполнена выходная часть сопла и часть тороидальной камеры, образующая с частью тороидальной камеры, расположенной в корпусе, резонансную полость, которая сообщена со сливным патрубком посредством кольцевого отверстия и сливной камеры, а резонатор выполнен контактирующим через кольца из упругого материала с поверхностью неподвижной части струеформирующего устройства и с поверхностью корпуса.

Отличительными признаками являются:

- кольцевой канал образован двумя параллельными плоскостями торцов струеформирующих устройств (что упрощает конструкцию и инициирует условия столкновения потоков с максимальным использованием энергии кавитации);

- одно из струеформирующих устройств выполнено из двух частей - неподвижной и подвижной - резонатора (что упрощает конструкцию при добавлении исполнительных функций и повышает уровень энергетического воздействия на обрабатываемые частицы);

- в подвижной части выполнена выходная часть сопла и часть тороидальной камеры, образующая с частью тороидальной камеры, расположенной в корпусе, резонансную полость (что при конструктивной простоте обеспечивает возможность усиления энергетического воздействия на обрабатываемое вещество);

- резонансная полость сообщена со сливным патрубком посредством кольцевого отверстия и сливной камеры (что сокращает путь движения обрабатываемой среды, снижает гидравлическое сопротивление, способствует повышению производительности);

- резонатор выполнен из абразивно устойчивого материала, например фторопласта (что обеспечивает высокую надежность и снижение износа конструктивных элементов при работе с различными по химическому составу и дисперсности измельчаемыми частицами);

- резонатор выполнен контактирующим через кольца из упругого материала с поверхностью неподвижной части струеформирующего устройства и с поверхностью корпуса (что обеспечивает технологичность использования, связанную с автоматическим входом в режим резонансных колебаний резонатора в широком диапазоне расходов прокачиваемой среды без дополнительной поднастройки).

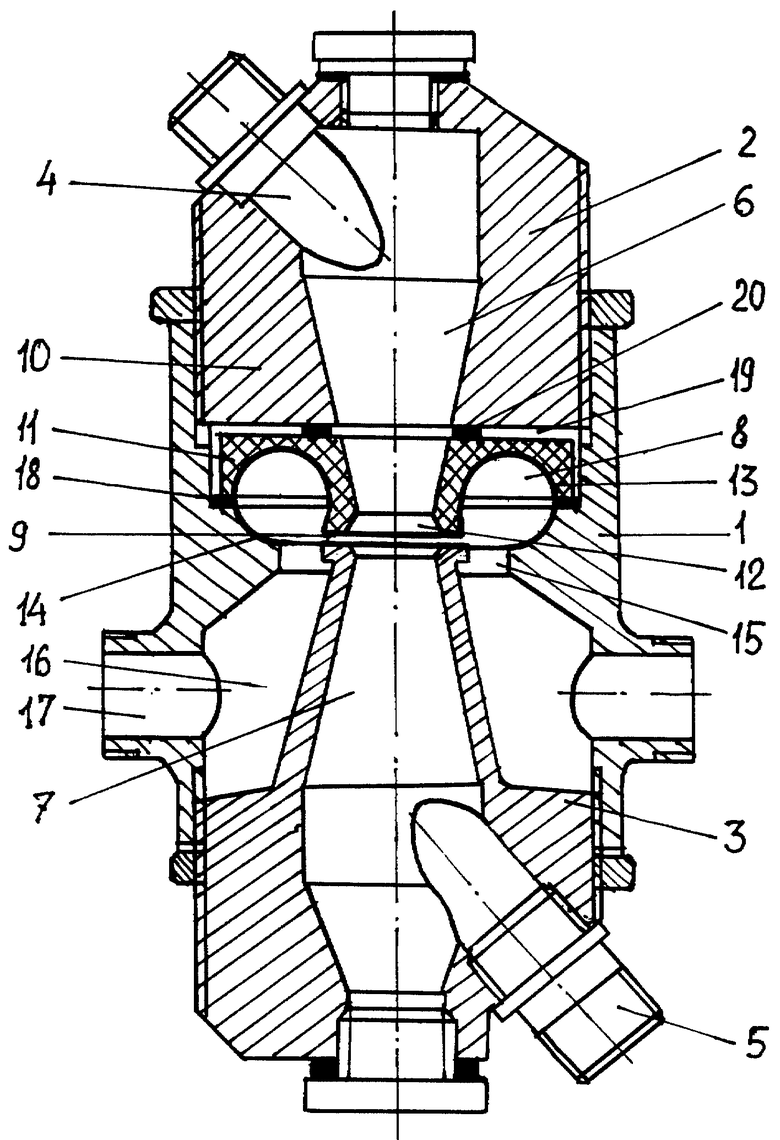

Таким образом, заявляемое решение соответствует критерию "новизна". Сравнение заявляемого решения с аналогами не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии его критерию "изобретательский уровень". Изобретение поясняется чертежом, где представлен продольный разрез устройства.

Устройство диспергирования суспензий содержит корпус 1 с направленными навстречу друг другу струеформирующими устройствами 2 и 3 со средством закручивания потока в виде тангенциально расположенных патрубков 4 и 5, центральные каналы 6 и 7 сообщены с расположенной соосно им тороидальной камерой 8 посредством кольцевого канала 9, который образован двумя параллельными плоскостями торцов струеформирующих устройств. Одно струеформирующее устройство выполнено из двух частей - неподвижной 10 и подвижной - резонатора 11. В подвижной части выполнена выходная часть сопла 12 и часть 13 тороидальной камеры, образующая с частью 14 тороидальной камеры, расположенной в корпусе 1, тороидальную резонансную полость, которая посредством кольцевого отверстия 15 и сливной камеры 16 сообщена со сливным патрубком 17. В корпусе 1 установлено упругое кольцо 18, на которое опирается резонатор, отделенный от неподвижной части струеформирующего устройства зазором 19 с расположенным в последнем упругим кольцом 20. Устройство диспергирования суспензий работает следующим образом.

Через тангенциально расположенные патрубки 4 и 5 в заданной пропорции твердого к жидкому подается под избыточным давлением суспензия в струеформирующие устройства 2 и 3 с образованием двух противоположно закрученных потоков, движущихся встречно. Потоки сталкиваются, после чего движутся через кольцевой канал истечения 9, при этом происходит диспергирование компонентов за счет встречного столкновения струй, сопровождающегося высокочастотными колебаниями и кавитационными эффектами. Высокочастотные колебания усиливаются резонатором 11 с амплитудой колебаний последнего, зависящей, в частности, от степени упругости колец 18 и 20. Далее поток струйно в радиальных направлениях движется по каналу истечения 9 с дополнительным кавитационным эффектом за счет разрыва струй и попадает в тораидальную камеру 8, где закручивается и проходит дополнительную высокочастотную акустическую обработку вибрирующим резонатором 11, и через кольцевое отверстие 15 поступает в сливную камеру 16, а затем на выход через патрубок 17.

Кавитационные эффекты последовательно инициируются при столкновении потоков при движении в кольцевом канале, на входе в тороидальную камеру, в тороидальной камере - резонансной полости. Кавитация при столкновении в основном инициируется микрозавихрениями, возникающими от двух сталкивающихся потоков, имеющих дополнительную встречную закрутку, т.к. каждый центр микрозавихрений является источником кавитационных пузырьков. Кавитация в кольцевом канале возникает при возникновении локальных разрежений, образующихся в результате разрыва потока на струи и одновременной высокочастотной обработки работающим в колебательном режиме резонатором.

Кавитация на входе в самой тороидальной камере инициируется вихревыми потоками, возникающими частично от столкновения вращающегося жидкого тороида обрабатываемой суспензии и струй, "накачивающих" тороид, а частично от высокочастотной обработки, которой подвергается жидкий тороид поверхностью резонатора и частично вихревыми процессами, происходящими в центре тороидальной камеры - резонансной полости.

Резонатор входит в режим колебаний под воздействием скоростного напора потока, действующего на поверхность входной части сопла 12 в резонаторе и стремящегося прижать корпус резонатора к упругому опорному кольцу 18, противодействующего скоростного напора встречного потока из центрального канала 7 струеформирующего устройства 3, которому сопротивляется упругое кольцо 20, местного разрежения в зоне, ограниченной поверхностями кольцевого канала 9, создающего силы, притягивающие резонатор к струеформирующему устройству 3, противодействующих сил опорного кольца из упругого материала. Резонатор, выполненный "плавающим" между двумя упругими кольцами, способен входить в режим автоколебаний при сравнительно небольших расходах обрабатываемой среды, а выполнение последнего из фторопласта позволяет значительно снизить абразивный износ поверхностей резонатора и продлить срок службы последнего. Работа устройства диспергирования в режиме автоколебаний позволяет обрабатывать поток суспензии одновременно в подвижной части струеформирующего устройства, являющейся резонатором при столкновении встречных потоков, в кольцевом канале истечения, в тороидальной камере, что в значительной мере увеличивает длительность высокочастотной обработки.

Устройство диспергирования суспензий обеспечивает повышение производительности и уровня интенсивности акустического воздействия на обрабатываемый материал, повышение технологичности в настройке на рабочий режим при изменении параметров жидкотекучих компонентов, обеспечивает универсальность в отношении к исходной дисперсности и химического состава обрабатываемых компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2139120C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| АКУСТИЧЕСКИЙ СМЕСИТЕЛЬ | 2016 |

|

RU2619783C1 |

| НАСАДОК ДЛЯ ПОДАЧИ И РАСПЫЛЕНИЯ МНОГОФАЗНЫХ ЖИДКОТЕКУЧИХ СРЕД | 2007 |

|

RU2352373C2 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| АКУСТИЧЕСКАЯ ФОРСУНКА (ВАРИАНТЫ) | 1998 |

|

RU2151954C1 |

| Способ измельчения и смешивания суспензий и устройство для его осуществления | 1979 |

|

SU772585A1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНОЙ ТЕКУЧЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2177824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ СИСТЕМ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034638C1 |

Изобретение предназначено для сверхтонкого измельчения в жидких средах. Устройство диспергирования суспензий содержит корпус с направленными навстречу друг другу струеформирующими устройствами со средством закручивания потока, центральные каналы которых сообщены с расположенной соосно с ними тороидальной камерой посредством кольцевого канала, сливной патрубок, при этом кольцевой канал образован двумя параллельными плоскостями торцов струеформирующих устройств, одно из которых выполнено из двух частей - неподвижной и подвижной - резонатора, который выполнен из абразивно устойчивого материала, установлен между двумя упругими кольцами, при этом в подвижной части струеформирующего устройства выполнена выходная часть сопла и часть тороидальной камеры, образующая с частью тороидальной камеры, расположенной в корпусе, резонансную полость, которая сообщена со сливным патрубком посредством кольцевого отверстия и сливной камеры. Изобретение позволяет повысить производительность устройства и технологичность в настройке на рабочий режим. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

Авторы

Даты

2006-05-10—Публикация

2003-10-31—Подача